Область техники

Изобретение относится к способу изготовления композитной лопатки турбомашины, а также к устройству уплотнения, используемому в этом способе. Композитной лопаткой может быть лопатка, содержащая заготовку из нитей или волокон, выполненную посредством трехмерного тканья, и связующее, удерживающее относительное расположение между нитями заготовки. Указанная заготовка может быть образована нитями основы и нитями утка, при этом направление нитей основы образует продольное направление заготовки.

В частности, изобретение относится к изготовлению лопатки вентилятора для турбомашины, в частности, турбореактивного двигателя. Вместе с тем, в рамках изобретения можно также изготавливать лопатку, предназначенную для компрессора низкого давления, где достигаемые во время работы температуры совместимы с термомеханической стойкостью лопатки этого типа. Можно также обеспечить применение изобретения для изготовления лопаток вентилятора с открытым ротором («open rotor») или лопаток с интегрированной полкой.

Предшествующий уровень техники

Обычно лопатки вентиляторов, выполняемые из композиционного материала, в частности, из углеродных волокон, изготавливают посредством наложения друг на друга однонаправленных предварительно пропитанных слоев, которые размещают в пресс-форме, располагая по-разному последовательные слои, перед уплотнением и полимеризацией в автоклаве. Эта очень сложная технология требует осуществления ручной операции наложения друг на друга слоев, что занимает много времени и стоит очень дорого.

Поэтому было предложено готовить тканые заготовки из сухих волокон, которые затем соединяют сшиванием до пропитки смолой, нагнетаемой в закрытую пресс-форму. Альтернативный вариант состоит в выполнении только одной тканой заготовки, которую устанавливают вместе с одной или несколькими цельными вставками перед нагнетанием смолы. Однако недостатком этих решений (патентные документы US 5672417 и US 5013216) является необходимость соединения нескольких деталей и образование в этих зонах соединения ослабленных мест, например, с риском отслаивания, что отрицательно сказывается на механической прочности, в частности, на стойкости к ударам.

Для устранения этих недостатков в патентном документе FR 2861143 было предложено выполнять заготовку из нитей или волокон посредством трехмерного тканья, которая самостоятельно после возможного вырезания и нагнетания связующего образует конечную деталь, включающую в себя все части лопатки газотурбинного двигателя, не прибегая к использованию вставок или любого другого присоединяемого элемента.

В частности, применяют способ изготовления, описанный в патентном документе FR 2892339, во время которого тканой и затем вырезанной заготовке придают форму в пресс-форме перед нагнетанием связующего и до его затвердевания.

Однако в настоящее время все же остаются некоторые проблемы, связанные с тем, как осуществляют это придание формы.

Раскрытие изобретения

Изобретение относится к устройству уплотнения, позволяющему избегать вышеупомянутых недостатков. В частности, это устройство уплотнения позволяет осуществлять предварительное уплотнение заготовки.

Указанное устройство уплотнения может быть использовано для заготовки, полученной посредством трехмерного тканья нитей и предназначенной для изготовления композитной лопатки турбомашины, при этом указанная заготовка содержит перо, ножку лопатки и между пером и ножкой - стойку лопатки.

Это устройство уплотнения содержит пресс-форму, ограничивающую открытое вверх гнездо для размещения тканой заготовки (которая может быть предварительно вырезана), и подвижное в вертикальном направлении приспособление для уплотнения, взаимодействующее с пресс-формой, образуя устройство уплотнения, обеспечивающее уплотнение указанной заготовки, когда она находится в гнезде. Устройство уплотнения определяет продольное направление и вертикальную срединную плоскость, параллельную продольному направлению.

Приспособление для уплотнения может содержать по меньшей мере три отдельных блока уплотнения, в том числе центральный блок уплотнения, проходящий через указанную срединную плоскость, и два боковых блока уплотнения, расположенных на боковых краях указанного приспособления для уплотнения, при этом указанные блоки уплотнения выполнены с возможностью опускаться одни за другим в направлении пресс-формы независимо друг от друга, начиная с центрального блока уплотнения.

Приспособление для уплотнения может быть выполнено с возможностью опускаться в направлении пресс-формы.

Объектом изобретения является также способ изготовления композитной лопатки турбомашины с использованием устройства уплотнения.

Краткое описание чертежей

Другие преимущества и особенности изобретения будут более очевидны из последующего описания со ссылками на чертежи.

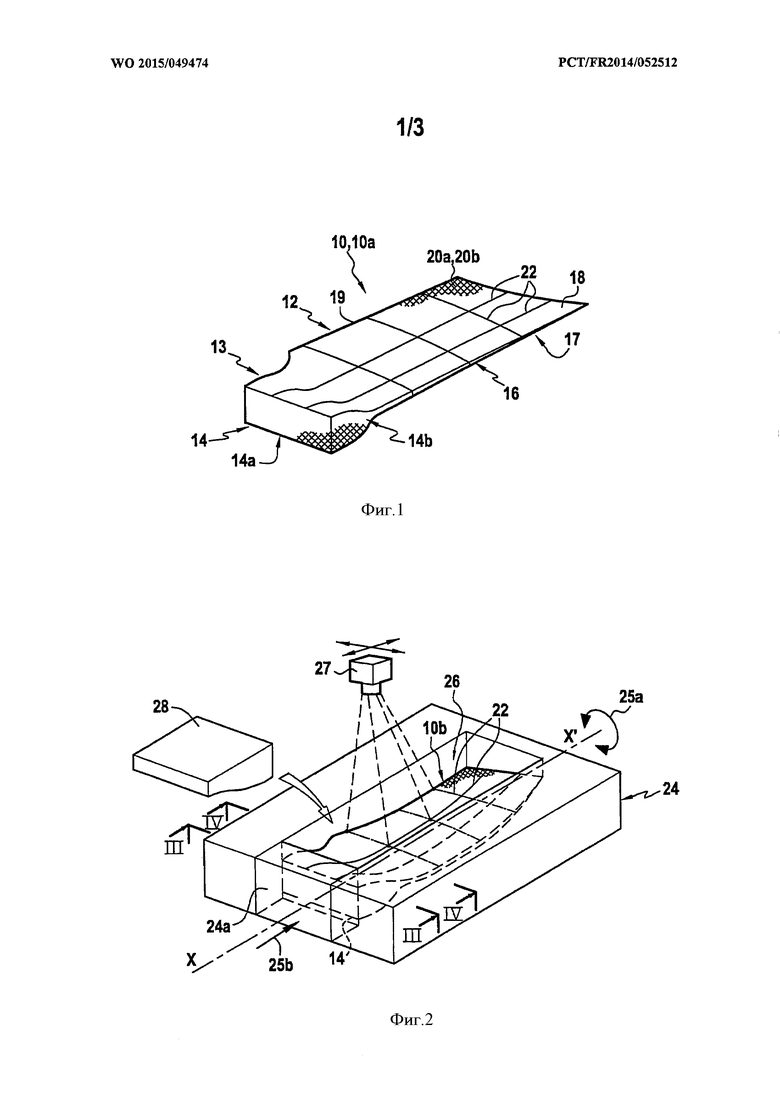

На фиг. 1 показан пример заготовки после вырезания, общий вид в перспективе;

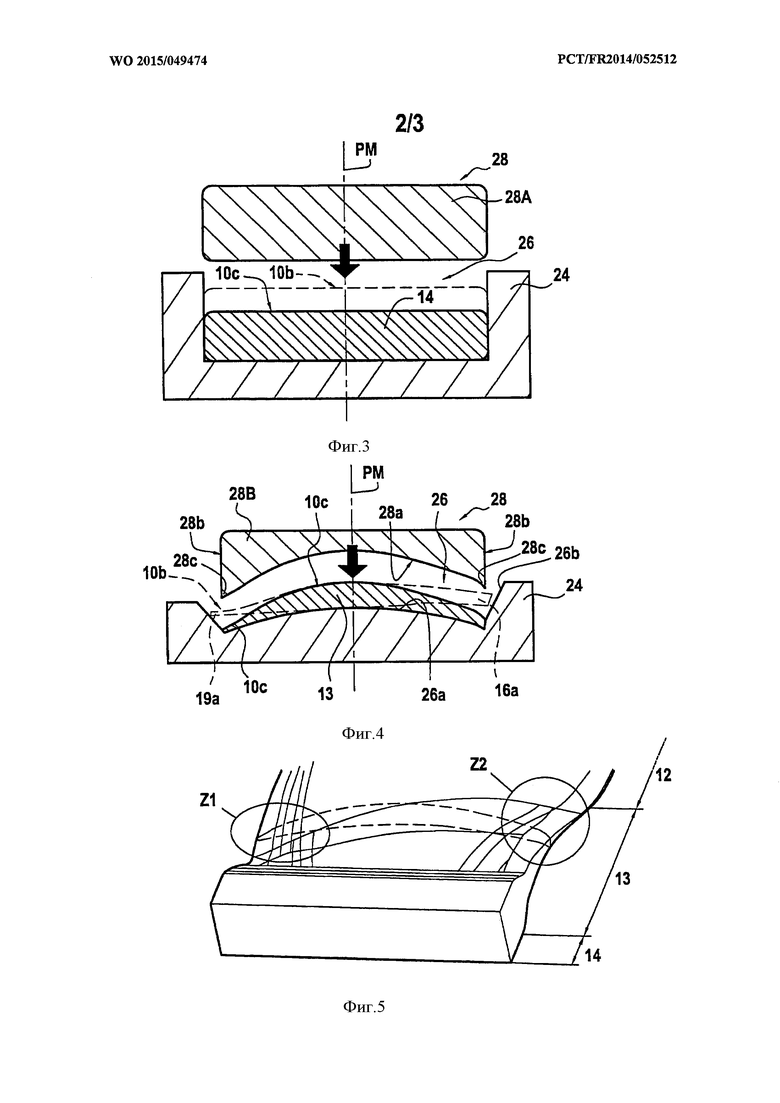

на фиг. 2 - этап осуществления примера способа изготовления;

на фиг. 3 и 4 - разрез по направлениям III и IV на фиг. 2 с пояснением влияния уплотнения на профиль двух разных участков заготовки при помощи устройства уплотнения согласно первому варианту осуществления изобретения;

на фиг. 5 - часть заготовки на фиг. 1, ножка и стойка показаны в увеличенном виде;

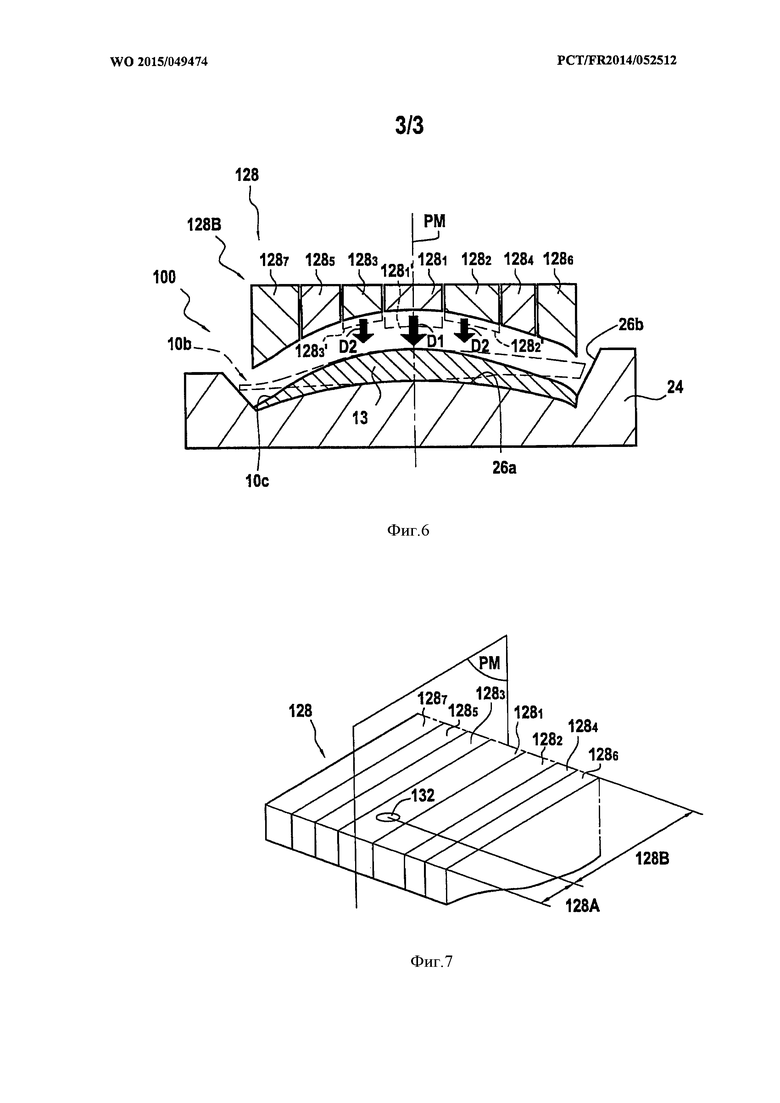

на фиг. 6 - другой пример устройства уплотнения, вид в разрезе, аналогичный фиг. 4;

на фиг. 7 - приспособление для уплотнения устройства уплотнения, показанного на фиг. 6, вид в перспективе.

Варианты осуществления изобретения

Далее со ссылками на чертежи следует подробное описание примеров выполнения устройства уплотнения или примеров осуществления способа уплотнения. Эти примеры следует рассматривать исключительно как поясняющие, и изобретение не ограничивается этими примерами.

Согласно варианту осуществления способ изготовления начинают с первого этапа а), на котором посредством трехмерного тканья выполняют заготовку 10, при этом тканая заготовка содержит нити 20а основы и нити 20b утка. В этих двух группах нитей обеспечены разметочные нити 22, визуально отличаемые от других нитей и равномерно расположенные, по меньшей мере, на поверхности заготовки.

Нити основы и нити утка принадлежат к группе, в которую входят углеродные волокна, стекловолокна, кремниевые волокна, карбидкремниевые волокна, алюмооксидные волокна, арамидные волокна и волокна ароматических полиамидов.

Затем эту выполненную в виде единой детали тканую заготовку обрезают на втором этапе b) способа. В частности, эту тканую заготовку обрабатывают по заданному профилю посредством вырезания контура в соответствии с заранее определенной трехмерной номограммой, выполненной таким образом, чтобы после деформации заготовка соответствовала геометрии готовой детали. Это вырезание может быть осуществлено водяной струей и/или механическими средствами (ножницами, резаком, пилой…) и/или посредством лазерной резки.

Получают вырезанную заготовку 10а, показанную на фиг. 1. Она содержит части, предназначенные для получения пера 12 и ножки 14 лопатки, а также стойки 13, которая является переходной частью между пером 12 и ножкой 14. В частности, нити 20а основы и нити 20b утка, используемые для трехмерного тканья, являются углеродными волокнами (черного цвета), а стекловолокна или кевларовые волокна (белые) образуют разметочные нити 22, в основном находящиеся на поверхности заготовки, вдоль главного продольного направления, параллельного нитям 20а основы, и вдоль поперечного направления, параллельного нитям 20b утка. Таким образом, разметочные нити 22 проявляются в виде нитей белого цвета на остальной части заготовки, которая является черной, следовательно, разметочные нити 22 являются хорошо различимыми. Кроме того, эти разметочные нити можно обнаруживать при помощи известных технологий не деструктивного контроля (типа рентгеновской или ультразвуковой томографии), позволяющих проверять качество готовой детали.

В частности, эти разметочные нити 22 присутствуют на поверхности двух сторон (соответственно предназначенных для получения стенки 17 стороны нагнетания и стенки 18 стороны всасывания) лопатки в заранее определенных местах, чтобы служить опорной точкой для позиционирования с целью вырезания и осуществления других этапов, как будет пояснено далее.

Во время этого этапа вырезания сохраняют ряд разметочных нитей 22, находящихся на поверхности заготовки, по меньшей мере, вдоль одной опорной стороны 16, которая в представленном случае является стороной, предназначенной для получения передней кромки.

Затем осуществляют предварительную деформацию вырезанной заготовки 10а во время этапа с).

В частности, во время этапа с) указанную предварительную деформацию осуществляют, поместив вырезанную заготовку 10а в пресс-форму 24 (фиг. 2), содержащую различные части, ограничивающие между собой гнездо 26, предназначенное для размещения вырезанной заготовки 10а и имеющее метки, используемые для позиционирования, по меньшей мере, некоторых разметочных нитей 22.

Могут быть использованы различные системы разметки и позиционирования вырезанной заготовки 10а, в частности, лазерный проектор 27 (см. фиг. 2), который проецирует световой пучок в место идеального расположения разметочной нити 22 таким образом, чтобы впоследствии можно было легко переместить соответствующую разметочную нить 22 для достижения заранее определенного положения.

Альтернативно или дополнительно на заготовку можно наложить шаблоны, воспроизводящие контур и/или положение части или всех разметочных нитей 22, чтобы контролировать нормальное позиционирование.

При укладке вырезанной заготовки 10а в пресс-форму 24 эту вырезанную заготовку 10а располагают в форме, которая ее деформирует, сообщая ей вращение (стрелка 25а на фиг. 2) вокруг оси XX', параллельной ее главному направлению, вследствие чего происходит закручивание пера вокруг этой оси.

В некоторых случаях можно обеспечить, чтобы пресс-форма 24 имела подвижную часть 24а, перемещающуюся скольжением и предназначенную для размещения напротив свободного конца ножки 14 заготовки, чтобы действовать напряжением (стрелка 25b на фиг. 2), приводящим к необходимой деформации этой части 14 заготовки, или чтобы избегать некоторых типов деформации в этой части, когда деформируют другие части заготовки 10b.

Понятно, что можно предусмотреть самые разные возможности для придания формы вырезанной заготовке 10а, благодаря использованию разметочных нитей 22 в качестве опорных элементов для позиционирования заготовки 10а в пресс-форме 24.

Стратегия укладки вырезанной заготовки 10а в пресс-форму 24 связана также с профилем вырезания или обработки, полученным ранее по опорной(ым) поверхности(ям), выбранной(ым), в частности, среди ножки, конца, передней кромки 16, задней кромки 19 или любой другой заранее определенной зоны.

Укладка вырезанной заготовки 10а в пресс-форму 24 может быть достаточной для выполнения комплекса деформаций, необходимых для достижения искомой конечной формы. Однако в некоторых случаях этот этап с) можно выполнять в виде нескольких подэтапов.

Затем в указанную пресс-форму нагнетают связующее, содержащее термореактивную смолу, для пропитки всей заготовки и для удержания относительного расположения между нитями заготовки; указанную пресс-форму нагревают; и из пресс-формы извлекают сформованную композитную деталь, по существу имеющую форму и размеры указанной лопатки.

На этапе d), который следует за этапом с), и перед нагнетанием связующего осуществляют предварительное уплотнение, по меньшей мере, части предварительно деформированной заготовки 10b, содержащей ножку и предпочтительно ножку 14 и стойку 13, по всей ширине предварительно деформированной заготовки 10b. Это предварительное уплотнение блокирует некоторые волокна в необходимом положении, что позволяет получить промежуточную геометрию заготовки, еще больше приближающуюся к необходимой конечной форме.

Для этого может быть использовано схематично и частично показанное на фиг. 2 приспособление 28 для уплотнения, которое можно реализовать, предпочтительно дополнив пресс-форму 24 необходимым оборудованием. Действительно, приспособление 28 для уплотнения является подвижным (подъем и опускание) и должно быть выполнено с возможностью нагрева до температуры порядка 100°C.

Во время этого этапа d) пропиточные вещества, используемые для промасливания нитей с целью облегчения тканья, обеспечивают блокировку относительного положения волокон предварительно уплотненной части.

Затем осуществляют смачивание предварительно уплотненной заготовки 10c и ее сушку, например, в сушильном шкафу, в результате чего получают затвердевшую заготовку. По сути дела это затвердевание позволяет зафиксировать в достаточной степени данную форму на этапе с) для вырезанной заготовки 10а, которая стала предварительно деформированной заготовкой 10b, чтобы ее можно было затем легко расположить в пресс-форме 24, по существу не меняя ее формы, которая соответствует форме вышеупомянутой предварительной деформации.

В случае необходимости внутрь заготовки можно добавить повышающее клейкость вещество, например, разжиженную смолу, в частности, типа эпоксидной смолы, что позволяет под действием температуры и давления во время этапа предварительного уплотнения d) скрепить между собой тканые углеродные волокна, чтобы избежать дальнейшей деформации предварительно деформированной заготовки 10b, в частности, во время этапа нагнетания.

Приспособление 28 для уплотнения имеет форму и размеры, которые позволяют ввести его в гнездо 26 пресс-формы 24 для уплотнения тканой заготовки до промежуточной степени плотности волокон относительно окончательной плотности волокон конечной детали. Например, при помощи приспособления 28 для уплотнения получают уплотненную заготовку с плотностью волокон, составляющей от 35% до 55%, таким образом, чтобы после нагнетания конечная деталь имела плотность волокон от 50% до 65%.

На фиг. 3 и 4 в поперечном разрезе показаны предварительно деформированная заготовка и устройство уплотнения согласно варианту осуществления изобретения (пресс-форма 24 и приспособление 28 для уплотнения). Фиг. 3 является видом в поперечном разрезе на уровне ножки 14, тогда как фиг. 4 является видом в поперечном разрезе на уровне стойки 13. На этих фигурах показано, каким образом применяют предварительную деформацию на этих различных частях предварительно деформированной заготовки 10b (пунктирная линия) для получения уплотненной заготовки 10c (сплошная линия).

Для получения ножки 14 (фиг. 3) гнездо 26 пресс-формы 24 имеет прямоугольное сечение, и приспособление 28 для уплотнения имеет часть 28A для ножки, прямоугольное сечение которой соответствует сечению гнезда 26.

Для получения стойки 13 (фиг. 4) гнездо 26 пресс-формы 24 имеет сечение с выпуклой донной стороной 26а и с боковыми сторонами 26b, расширяющимися в направлении проема гнезда 26. Приспособление 28 для уплотнения имеет часть 28B для стойки, сечение которой имеет, по существу, вертикальные боковые стороны 28b и нижнюю сторону 28а, которая должна располагаться напротив выпуклой донной стороны пресс-формы 24. Эта нижняя часть 28а является вогнутой с профилем, имеющим большие радиусы кривизны, чем выпуклый профиль донной стороны гнезда 26 пресс-формы 24.

Согласно этому варианту осуществления приспособление 28 для уплотнения является цельным, поэтому во время своего движения оно полностью опускается в гнездо 26 (или поднимается из него) пресс-формы 24, сжимая таким образом предварительно деформированную заготовку 10b.

Чтобы не повредить волокна предварительно деформированной заготовки 10b и, в частности, чтобы избежать их защемления, поверхности пресс-формы 24 и приспособления 28 для уплотнения не имеют никаких острых кромок (наружных или внутренних), а образованы поверхностями с углами, сглаженными в виде закругленных сопряжений и образующими закругления.

В такой ситуации, когда приспособление 28 для уплотнения опускается, если рассматривать часть 28B для стойки, которая уплотняет стойку 13 заготовки (фиг. 4), то в контакт с приспособлением 28 для уплотнения в месте нахождения боковых краев 28c нижней стороны 28а в первую очередь входят боковые края 16а и 19а предварительно деформированной заготовки 10b, предназначенные для получения соответственно передней кромки 16 и задней кромки 19. Затем, контакт постепенно устанавливается со всей поверхностью стойки 13, обращенной к приспособлению 28 для уплотнения, заканчивая центральной зоной (полосой) этой поверхности, причем эта центральная зона проходит через срединную плоскость РМ устройства уплотнения.

Эта срединная плоскость РМ, которая не обязательно представляет собой плоскость симметрии для устройства уплотнения и для заготовки, является вертикальной, параллельной оси XX', ориентированной по главному направлению заготовки, и находится на половине расстояния одновременно между боковыми сторонами 26b гнезда 26 пресс-формы 24 и между боковыми сторонами 28b приспособления 28 для уплотнения.

Иногда эта конструкция может иметь некоторые недостатки, связанные с предварительной деформацией стойки 13: так, в случае, представленном на фиг. 4 и 5, поскольку боковые края 16а и 19а предварительно деформированной заготовки 10b являются более тонкими и подвергаются большему изгибу, чем остальная часть стойки, волокна 20, образующие заготовку, подвергаются продольному изгибу, который может отрицательно сказаться на нормальной термомеханической стойкости конечной лопатки.

Зоны вырезанной заготовки 10а, которые претерпевают этот нежелательный продольный изгиб, показаны на фиг. 5 на уровне двух мест Z1 и Z2, соответствующих тонким краям стойки 13, находящимся вблизи пера 12.

Для устранения вышеупомянутых недостатков приспособление для уплотнения содержит по меньшей мере одну часть для ножки, и указанное приспособление для уплотнения содержит по меньшей мере три отдельно выполненных блока уплотнения, в том числе центральный блок уплотнения, проходящий через указанную срединную плоскость, и два боковых блока уплотнения, находящихся на боковых концах указанного приспособления для уплотнения, при этом указанные блоки уплотнения выполнены с возможностью отдельно опускаться один за другим в направлении пресс-формы, начиная с центрального блока уплотнения.

Таким образом, приспособление для уплотнения может состоять, по меньшей мере, из трех частей, и эти части можно опускать в разные моменты, начиная с центрального блока уплотнения, который опускается первым, чтобы первый контакт между приспособлением для уплотнения и вырезанной заготовкой происходил на уровне центральной зоны поверхности стойки, обращенной к приспособлению для уплотнения.

Таким образом, благодаря устройству уплотнения согласно изобретению, боковые края стойки заготовки подвергаются уплотнению в последнюю очередь, что позволяет минимизировать и даже исключить продольный изгиб волокон в этих тонких зонах во время предварительного уплотнения.

Приспособление для уплотнения может содержать нечетное число отдельных блоков уплотнения, чтобы получить геометрию с центральным блоком уплотнения, проходящим через указанную срединную плоскость, и с двух сторон от этого центрального блока уплотнения - одинаковое число других блоков уплотнения.

Преимуществом этого решения является то, что оно, кроме всего прочего, позволяет дозировать уровень предварительного уплотнения, которым действует каждый из блоков уплотнения на заготовку и который может выражаться в промежуточной плотности волокон, получаемой в результате этого предварительного уплотнения.

В некоторых вариантах осуществления указанные блоки уплотнения выполнены с возможностью опускаться один за другим в направлении пресс-формы в порядке, который позволяет уплотнить указанную заготовку по всей ширине, начиная с центрального блока уплотнения, затем опускают каждый блок уплотнения, соседний с ранее опущенным блоком, и так далее до бокового блока уплотнения.

В некоторых вариантах осуществления указанное приспособление для уплотнения содержит только часть для ножки. В других вариантах осуществления приспособление для уплотнения содержит часть 128A для ножки и часть 128B для стойки, как показано на фиг. 7.

В некоторых вариантах осуществления указанные блоки уплотнения выполнены с возможностью опускаться в направлении пресс-формы, начиная с центрального блока уплотнения, за которым следуют все блоки уплотнения, находящиеся с одной из сторон от срединной плоскости, предпочтительно один за другим поочередно, начиная с центрального блока уплотнения и до второго бокового блока уплотнения.

Согласно возможному альтернативному варианту указанные блоки уплотнения выполнены с возможностью опускаться в направлении пресс-формы симметрично относительно срединной плоскости.

В некоторых вариантах осуществления все приспособление 128 для уплотнения разделено, по меньшей мере, на три отдельных блока уплотнения, в том числе центральный блок 1281 уплотнения, проходящий через срединную плоскость РМ приспособления 128 для уплотнения, при этом указанные блоки уплотнения выполнены с возможностью опускаться в направлении пресс-формы 24 независимо друг от друга, начиная с центрального блока 1281 уплотнения.

В примере, показанном на фиг. 6 и 7, все приспособление 128 для уплотнения разделено на семь отдельных блоков уплотнения 1281, 1282, 1283, 1284, 1285, 1286, 1287, распределенных с двух сторон от срединной плоскости РМ.

Таким образом, можно разложить движение опускания всего приспособления 128 для уплотнения (часть 128A для ножки и часть 128B для стойки), начиная от центрального блока 1281 уплотнения, проходящего через срединную плоскость РМ приспособления 128 для уплотнения (нисходящая стрелка D1 и пунктирная линия 1281' на фиг. 6), затем два блока 1282 и 1283 уплотнения, находящиеся с двух сторон от центрального блока 1281 уплотнения (нисходящие стрелки D2 и D3 и пунктирные линии 1282' и 1283' на фиг. 6), и так далее до двух боковых блоков 1286 и 1287 уплотнения, находящихся на боковых концах приспособления 128 для уплотнения.

Как показано на фиг. 7, приспособление 128 для уплотнения дополнительно содержит по меньшей мере одно окно 132, позволяющее визуально контролировать положение по меньшей мере одной разметочной нити, когда заготовку укладывают в гнездо, ограниченное между пресс-формой 24 и приспособлением 128 для уплотнения. Это окно 132 представляет собой, например, часть приспособления 128 для уплотнения, выполненную из прозрачного материала, или предпочтительно отверстие, проходящее через всю толщину приспособления 128 для уплотнения. Это окно 132 может быть расположено в зоне части 128B для стойки, примыкающей к части 128A для ножки, предпочтительно на уровне центрального блока 1281 уплотнения. Такое окно 132 позволяет, в частности, убеждаться, что разметочная нить или разметочные нити 22, наблюдаемые через это окно (например, разметочная нить выхода опорной поверхности), расположены правильно и остаются в этом положении во время операции уплотнения.

В примере, показанном на фиг. 6 и 7, приспособление 128 для уплотнения разделено на семь отдельных блоков уплотнения 1281, 1282, 1283, 1284, 1285, 1286, 1287.

Блоки уплотнения 1281, 1282, 1283, 1284, 1285, 1286, 1287 могут опускаться для уплотнения заготовки 10b с разными скоростями и/или с разными усилиями, создаваемыми этими блоками уплотнения на заготовке, отсюда возможность получения разных степеней предварительного уплотнения или разной промежуточной плотности волокон в результате этого предварительного уплотнения блоками уплотнения 1281, 1282, 1283, 1284, 1285, 1286, 1287.

В представленном примере выполнено семь блоков уплотнения 1281, 1282, 1283, 1284, 1285, 1286, 1287, но, как правило, можно обеспечить по меньшей мере пять, например, строго пять блоков.

Способ изготовления композитной лопатки турбомашины может содержать следующие этапы, на которых:

a) посредством трехмерного тканья нитей 20а, 20b, 22 выполняют заготовку, при этом указанная заготовка одновременно содержит перо 12, ножку 14 лопатки и между пером 12 и ножкой 14 - стойку 13 лопатки, при этом нити 20 содержат разметочные нити 22, визуально различаемые и расположенные, по меньшей мере, на поверхности заготовки;

b) указанную заготовку обрезают, не трогая ряда разметочных нитей 22, находящихся вдоль опорной стороны 16 заготовки, в результате чего получают вырезанную заготовку 10а, которой можно придать форму и размеры составных частей лопатки;

c) предварительно деформируют указанную вырезанную заготовку 10а, в результате чего получают предварительно деформированную заготовку 10b;

d) предварительно уплотняют указанную предварительно деформированную заготовку 10b, в результате чего получают предварительно уплотненную заготовку 10c;

e) предварительно уплотненную заготовку 10c смачивают и сушат, например, в сушильном шкафу, в результате чего получают затвердевшую заготовку;

f) обеспечивают пресс-форму 24, в которую укладывают указанную затвердевшую заготовку;

g) в указанную пресс-форму нагнетают связующее, содержащее термореактивную смолу, для пропитки всей затвердевшей предварительно деформированной заготовки и для удержания относительного расположения между нитями 20а, 20b, 22 затвердевшей заготовки;

h) указанную пресс-форму нагревают; и

i) из пресс-формы извлекают сформованную композитную деталь, по существу имеющую форму и размеры указанной лопатки.

Во время этапа с) указанную предварительную деформацию осуществляют, поместив вырезанную заготовку 10а в гнездо 26, ограниченное пресс-формой 24, и во время этапа d) осуществляют указанное предварительное уплотнение указанной предварительно деформированной заготовки 10b, используя подвижное приспособление 128 для уплотнения, взаимодействующее с пресс-формой 24 и образующее с ней устройство уплотнения, определяющее продольное направление и вертикальную срединную плоскость РМ, параллельную продольному направлению.

Таким образом, предпочтительно во время этапа d) приспособление 28 для уплотнения опускают в направлении пресс-формы 24.

Согласно предпочтительному варианту осуществления указанное приспособление 128 для уплотнения может во время этапа d) уплотнить по меньшей мере ножку 14 указанной предварительно деформированной заготовки 10b, начиная с середины и затем постепенно до края предварительно деформированной заготовки 10b.

Таким образом, благодаря этим предпочтительным особенностям, можно избегать продольных изгибов волокон в зоне ножки 14 и в зоне 13 стойки заготовки во время этапа уплотнения.

В рамках этого способа во время этапа d) указанное приспособление 128 для уплотнения может опускаться в направлении пресс-формы 24 таким образом, что указанные блоки уплотнения опускаются один за другим в направлении пресс-формы 24 в порядке, который позволяет уплотнить указанную заготовку 10b по всей ширине, начиная с ее центрального участка, проходящего через срединную плоскость РМ, затем каждый участок, соседний с предыдущим, постепенно удаляясь от срединной плоскости РМ. Во время этапа d) указанное приспособление 128 для уплотнения может опускаться в направлении пресс-формы 24 симметрично относительно указанной срединной плоскости РМ.

На фигурах представлен случай ножки 14, которая остается прямолинейной в ходе всего способа изготовления. Понятно, что, не выходя за рамки изобретения, можно предусмотреть случай ножки, которая является закрученной или деформированной при помощи любого другого действия, когда ее помещают в пресс-форму 24.

Кроме того, согласно не показанному на фигурах варианту выполнения, приспособление 128 для уплотнения обрабатывает не только ножку 14 и стойку 13, но также часть пера 12 лопатки.

В представленном выше описании указано, что приспособлением 128 для уплотнения осуществляют этап предварительного уплотнения, то есть этап d). Однако в альтернативном варианте это приспособление 128 для уплотнения можно использовать как элемент пресс-формы 24 и применять его только для этапов f) и g). Согласно другому варианту это же приспособление 128 для уплотнения можно использовать одновременно для этапа d) предварительного уплотнения и для этапов f) и g).

Использование слова «содержит»/«содержащий» обозначает присутствие данного признака, но оно не исключает присутствие или добавление одного или нескольких других признаков.

Вышеизложенное описание представлено в качестве поясняющего и неограничивающего примера. На основании этого раскрытия специалист в данной области может предусматривать другие варианты, не выходя при этом за рамки объема изобретения. Кроме того, различные особенности согласно этим вариантам или примерам могут быть использованы отдельно или скомбинированы, причем изобретение не ограничено конкретными раскрытыми комбинациями.

Изобретение относится к способу изготовления композитной лопатки турбомашины, а также к устройству уплотнения, используемому в этом способе. Композитной лопаткой может быть лопатка, содержащая заготовку из нитей или волокон, выполненную посредством трехмерного тканья, и связующее, удерживающее относительное расположение между нитями заготовки. Указанная заготовка может быть образована нитями основы и нитями утка, при этом направление нитей основы образует продольное направление заготовки. Устройство уплотнения содержит пресс-форму, ограничивающую открытое вверх гнездо для размещения предварительно вырезанной тканой заготовки, и подвижное в вертикальном направлении приспособление для уплотнения, образующее вместе с пресс-формой устройство уплотнения указанной заготовки, предварительно размещенной в гнезде. Приспособление для уплотнения содержит по меньшей мере часть для ножки. Приспособление для уплотнения содержит по меньшей мере три отдельных блока уплотнения. Изобретение обеспечивает выполнение заготовки из нитей или волокон посредством трехмерного тканья, которая самостоятельно после возможного вырезания и нагнетания связующего образует конечную деталь, включающую в себя все части лопатки газотурбинного двигателя, не прибегая к использованию вставок или любого другого присоединяемого элемента. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Устройство уплотнения для заготовки, полученной посредством трехмерного тканья нитей (20) и предназначенной для изготовления композитной лопатки турбомашины, при этом указанная заготовка содержит части, предварительно образующие перо (12), ножку (14) лопатки и между пером (12) и ножкой (14) - стойку (13) лопатки, причем устройство уплотнения содержит пресс-форму (24), ограничивающую открытое вверх гнездо (26) для размещения тканой заготовки, и подвижное в вертикальном направлении приспособление (128) для уплотнения, взаимодействующее с пресс-формой (24), образуя устройство уплотнения, обеспечивающее уплотнение указанной заготовки (10b), когда она размещена в гнезде (26), при этом указанное приспособление (128) для уплотнения содержит по меньшей мере часть (128А) для ножки, указанное устройство уплотнения определяет продольное направление и вертикальную срединную плоскость (РМ), параллельную продольному направлению, приспособление (128) для уплотнения содержит по меньшей мере три отдельных блока (1281-1287) уплотнения, в том числе центральный блок (1281) уплотнения, проходящий через указанную срединную плоскость (РМ), и два боковых блока (1286, 1287) уплотнения, расположенных на боковых концах указанного приспособления (128) для уплотнения, указанные блоки уплотнения выполнены с возможностью опускаться один за другим в направлении пресс-формы (24) независимо друг от друга, начиная с центрального блока (1281) уплотнения.

2. Устройство уплотнения по п. 1, отличающееся тем, что указанные блоки уплотнения выполнены с возможностью опускаться один за другим в направлении пресс-формы (24), начиная с указанного центрального блока (1281) уплотнения, затем каждый блок уплотнения, соседний с ранее опустившимися, и так до бокового блока (1286, 1287) уплотнения, чтобы уплотнить указанную заготовку (10b) по всей ширине.

3. Устройство уплотнения по п. 1, отличающееся тем, что приспособление (128) для уплотнения содержит по меньшей мере одно окно (132), позволяющее визуально наблюдать за положением по меньшей мере одной разметочной нити (22), когда заготовка находится в гнезде (26).

4. Способ изготовления композитной лопатки турбомашины, включающий в себя этапы, на которых:

а) посредством трехмерного тканья нитей (20а, 20b, 22) выполняют заготовку, при этом указанная заготовка содержит части, образующие перо (12), ножку (14) лопатки и между пером (12) и ножкой (14) - стойку (13) лопатки, нити (20а, 20b, 22) содержат разметочные нити (22), визуально различаемые и расположенные, по меньшей мере, на поверхности заготовки;

b) указанную заготовку обрезают, не трогая ряда разметочных нитей (22), расположенных вдоль опорной стороны (16) заготовки, в результате чего получают вырезанную заготовку (10а), которой можно придать форму и размеры составных частей лопатки;

c) предварительно деформируют указанную вырезанную заготовку (10а), в результате чего получают предварительно деформированную заготовку (10b);

d) предварительно уплотняют указанную предварительно деформированную заготовку (10b), в результате чего получают предварительно уплотненную заготовку (10с);

e) предварительно уплотненную заготовку (10с) смачивают и сушат, в результате чего получают затвердевшую заготовку;

f) обеспечивают пресс-форму, в которую укладывают указанную затвердевшую заготовку;

g) в указанную пресс-форму нагнетают связующее, содержащее термореактивную смолу, для пропитки всей затвердевшей заготовки и для удержания относительного расположения между нитями (20а, 20b, 22) затвердевшей заготовки;

h) указанную пресс-форму нагревают; и

i) из пресс-формы извлекают сформованную композитную деталь, по существу имеющую форму и размеры указанной лопатки,

отличающийся тем, что во время этапа с) указанную предварительную деформацию осуществляют, размещая вырезанную заготовку (10а) в гнезде (26), ограниченном пресс-формой (24), причем во время этапа d) предварительное уплотнение осуществляют, используя подвижное приспособление (128) для уплотнения, взаимодействующее с пресс-формой (24), во время этапа d) предварительно уплотняют по меньшей мере часть ножки (14) заготовки (10b), и

заготовку (10b) предварительно уплотняют, начиная с середины и постепенно продолжая до края заготовки (10b).

5. Способ по п. 4, в котором указанное приспособление (128) для уплотнения содержит по меньшей мере три отдельных блока (1281-1287) уплотнения, и во время этапа d) приспособление (128) для уплотнения опускают в направлении пресс-формы (24) таким образом, чтобы указанные блоки уплотнения опускались один за другим в направлении пресс-формы (24) в порядке, начиная с центральной части заготовки, затем каждая часть, соседняя с предыдущей, чтобы уплотнить заготовку (10b) по всей ширине.

6. Способ по п. 4, в котором во время этапов с) и d) используют устройство уплотнения по п. 1.

| МЕМБРАНА ПРЕССА | 1991 |

|

RU2094234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СТРУКТУР С ПРОМЕЖУТОЧНЫМ ОБЪЕМНЫМ СЛОЕМ ТЕКСТИЛЯ, КОМПОЗИЦИОННАЯ СТРУКТУРА И СТАНОК ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ СТРУКТУРЫ | 1992 |

|

RU2093362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271928C1 |

| Кондуктометрический датчик-зонд | 1989 |

|

SU1777063A1 |

| DE 102011104366 A1, 20.12.2012. | |||

Авторы

Даты

2018-07-04—Публикация

2014-10-03—Подача