Область техники, к которой относится изобретение

Изобретение предлагает систему и способ для сжижения природного газа в целях производства сжиженного природного газа посредством охлаждения природного газа.

Уровень техники

Природный газ, добываемый на газовых месторождениях, сжижается на установке для сжижения таким образом, что газ может храниться и транспортироваться в форме жидкости. Охлажденный до приблизительно -162 градусов Цельсия, жидкий природный газ имеет значительно уменьшенный объем по сравнению с газообразным природным газом, и для его хранения не требуется высокое давление. В то же время, в процессе сжижения природного газа удаляются примеси, такие как вода, кислые газы и ртуть, которые содержатся в добываемом природном газе, и после того, как отделяются тяжелые компоненты, имеющие относительно более высокие температуры замерзания (углеводороды C5+, такие как бензол, пентан и другие тяжелые углеводороды, природный газ сжижается.

Для сжижения природного газа были разработаны разнообразные технологии, в том числе технологии на основе процессов расширения, в которых используются расширительные клапаны и турбины, и процессов теплообмена, в которых используются имеющие низкую температуру кипения хладагенты (такие, как легкие углеводороды, в том числе метан, этан и пропан). Например, конкретная известная система для сжижения природного газа (см. патентный документ 1) включает охлаждающий блок для охлаждения природного газа, из которого удаляются примеси, расширительный блок для изоэнтропического расширения охлажденного природного газа, дистилляционный блок для дистилляции природного газа, давление которого снижается в расширительном блоке до менее высокого уровня, чем критические давления метана и более тяжелых компонентов, компрессор для сжатия дистиллированного газа из дистилляционного блока посредством использования выходного вала из расширителя и сжижающий блок для сжижения дистиллированного газа, сжатого компрессором, посредством теплообмена со смешанным хладагентом.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: патент США № 4065278.

Сущность изобретения

Задача, решаемая изобретением

В традиционной системе для сжижения природного газа, такой как система, описанная в патентном документе 1, желательное давление на выпуске компрессора (или давление исходного газа, который вводится в сжижающий блок) должно быть максимально высоким, насколько это возможно, чтобы уменьшалась нагрузка на сжижающий блок (в частности, его основной теплообменник), и достигала максимума эффективность процесса сжижения.

В целях увеличения давления на выпуске компрессора требуется соответствующая большая энергия. Однако в традиционной конструкции, где исходный газ, охлажденный охлаждающим блоком, расширяется посредством расширителя, энергия, производимая расширителем, оказывается ограниченной и недостаточной для увеличения давления на выпуске компрессора до желательного уровня.

В традиционной конструкции, поскольку исходный газ должен охлаждаться перед тем, как он расширяется в расширителе, требуется относительно большая мощность охлаждающего блока, и это увеличивает капитальные расходы и эксплуатационные расходы на охлаждающий блок.

В традиционной конструкции, поскольку охлаждение исходного газа приводит у образованию продуктов конденсации, оказывается необходимой установка разделяющего газовую и жидкую фазы сепаратора, чтобы отделять (удалять) продукты конденсации из исходного газа перед тем, как исходный газ вводится из охлаждающего блока в расширитель. Кроме того, поскольку является высокой температура исходного газа на выпускном конце компрессора, возникает значительная разность температур между промежуточной точкой впуска сжижающего блока и хладагентом, таким образом, что для охлаждающего блока требуется соответствующая высокая мощность.

С учетом таких проблем предшествующего уровня техники, основная задача настоящего изобретения заключается в том, чтобы предложить систему и способ для сжижения природного газа, с помощью которых может увеличиваться давление на выпускном конце компрессора за счет использования энергии, производимой в расширителе посредством расширения исходного газа, и сократить до минимума охлаждающую способность, которая требуется для охлаждающего блока.

Средства решения задачи

Согласно первому аспекту настоящего изобретения, предлагается система (1) для сжижения природного газа, которая охлаждает природный газ для производства сжиженного природного газа, включающая: первый расширитель (3) для производства энергии посредством расширения природного газа под давлением в качестве газообразного материала; первый охлаждающий блок (11, 12) для охлаждения газообразного материала, имеющего пониженное давление посредством расширения в первом расширителе; дистилляционный блок (15) для уменьшения содержания или удаления тяжелого компонента, содержащегося в газообразном материале посредством дистилляции газообразного материала, охлажденного первым охлаждающим блоком; первый компрессор (4) для сжатия газообразного материала, из которого частично или полностью удалены тяжелые компоненты посредством дистилляционного блока, за счет использования энергии, производимой в первом расширителе; второй теплообменник для теплообмена между газообразным материалом, который вводится в первый компрессор и газообразным материалом, сжатым первым компрессором, и сжижающий блок (21) для сжижения газообразного материала, сжатого первым компрессором, посредством теплообмена с хладагентом.

Согласно первому аспекту настоящего изобретения, система для сжижения природного газа обеспечивает увеличение давления на выпуске первого компрессора и уменьшение охлаждающей способности, которая требуется для первого охлаждающего блока, посредством использования энергии, производимой первым расширителем, благодаря расширению газообразного материала перед тем, как он охлаждается первым охлаждающим блоком.

Согласно второму аспекту настоящего изобретения, предлагается система для сжижения природного газа, дополнительно включающая теплообменник (69) для теплообмена между газообразным материалом, который вводится в дистилляционный блок, и верхней фракции из дистилляционного блока.

Согласно второму аспекту настоящего изобретения, даже когда температура газообразного материала, который вводится в сжижающий блок, составляет менее чем нижний предел соответствующего интервала, температура газообразного материала может устанавливаться вблизи температуры на впускном конце сжижающего блока посредством нагревания верхней фракции из дистилляционного блока в процессе теплообмена с газообразным материалом, который вводится в дистилляционный блок.

Согласно третьему аспекту настоящего изобретения, предлагается система для сжижения природного газа, дополнительно включающая второй теплообменник (79) для теплообмена между газообразным материалом, который вводится первый компрессор и газообразный материал, сжатый первым компрессором.

Согласно третьему аспекту настоящего изобретения, даже когда температура газообразного материала, который сжимается первым компрессором, и вводимый в сжижающий блок превышает верхний предел соответствующего интервала, температура газообразного материала может устанавливаться вблизи температуры на впускном конце сжижающего блока посредством охлаждения газообразного материала из первого компрессора в процессе теплообмена с газообразным материалом, который вводится в первый компрессор.

В формуле изобретения заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление;

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции;

c) охлаждают верхнюю фракцию для производства охлажденной верхней фракции;

d) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент;

e) увеличивают давление газофазного компонента для производства сжатого газообразного материала; и

f) проводят теплообмен между газофазным компонентом и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала.

Предпочтительно способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление, с этапа а) перед удалением тяжелых компонентов на этапе b).

Предпочтительно способ дополнительно содержит по меньшей мере частичное сжижение охлажденного сжатого газообразного материала с этапа f).

Предпочтительно способ дополнительно содержит охлаждение сжатого газообразного материала с этапа е) перед этапом f).

Предпочтительно верхнюю фракцию охлаждают на этапе с) посредством введения верхней фракции в теплую область теплообменника катушечного типа.

Предпочтительно охлажденный сжатый газообразный материал этапа f) дополнительно охлаждают посредством введения охлажденного сжатого газообразного материала в промежуточную областиь теплообменника катушечного типа.

Предпочтительно удаление тяжелых компонентов на этапе b) осуществляют в дистилляционном блоке.

Предпочтительно способ дополнительно содержит рециркуляцию жидкофазного компонента с этапа d) в дистилляционный блок.

Предпочтительно способ дополнительно содержит этап проведения теплообмена между верхней фракцией с этапа b) и газообразным материалом, имеющим пониженное давление, перед проведением этапа с).

Предпочтительно этап f) содержит этап проведения теплообмена между газофазным компонентом с этапа d), сжатым газообразным материалом с этапа е), и газообразным материалом, имеющем пониженное давление с этапа а).

Также в формуле заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление;

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции;

с) проводят теплообмен между газообразным материалом, имеющим пониженное давление, и верхней фракцией для производства по меньшей мере верхней фракции, над которой осуществлен теплообмен;

d) охлаждают верхнюю фракцию, над которой осуществлен теплообмен, для производства охлажденной верхней фракции;

е) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент;

f) увеличивают давление газофазного компонента для производства сжатого газообразного материала; и

g) охлаждают сжатый газообразный материал.

Предпочтительно способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление с этапа а) перед удалением тяжелых компонентов на этапе b).

Предпочтительно сжатый газообразный материал охлаждают на этапе g) посредством введения сжатого газообразного материала в один или более теплообменников.

Предпочтительно удаление тяжелых компонентов на этапе b) осуществляют в дистилляционном блоке.

Предпочтительно способ дополнительно содержит рециркуляцию жидкофазного компонента с этапа е) в дистилляционный блок.

В формуле также заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) охлаждают верхнюю фракцию для производства охлажденной верхней фракции,

d) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент,

e) увеличивают давление газофазного компонента для производства сжатого газообразного материала, и

f) проводят теплообмен между газообразным материалом, имеющим пониженное давление с этапа, предшествующего этапу b), и сжатым газообразным материалом для производства по меньшей мере сжатого газообразного материала, над которым осуществлен теплообмен, причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление с этапа а) перед проведением теплообмена на этапе f).

В формуле также заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, в дистилляционном блоке для производства верхней фракции и нижней фракции,

с) охлаждают и частично сжижают верхнюю фракцию для производства охлажденной верхней фракции,

d) разделяют охлажденную верхнюю фракцию для производства газофазного компонента и жидкофазного компонента,

е) рециркулируют жидкофазный компонент в дистилляционный блок,

f) проводят теплообмен между газообразным материалом, имеющим пониженное давление, и газофазным компонентом для производства по меньшей мере газообразного компонента, над которым осуществлен теплообмен, и

g) увеличивают давление газофазного компонента, над которым осуществлен теплообмен, для производства сжатого газообразного материала, причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление на этапе а) перед проведением теплообмена на этапе f).

В формуле также заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) увеличивают давление верхней фракции для производства сжатого газообразного материала, и

d) проводят теплообмен между верхней фракцией и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала, причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление, с этапа а) перед этапом b).

В формуле также заявлен способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) увеличивают давление верхней фракции для производства сжатого газообразного материала, и

d) проводят теплообмен между верхней фракцией и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала, причем способ дополнительно содержит охлаждение сжатого газообразного материала с этапа с) перед проведением теплообмена на этапе d).

В формуле также заявлена система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

первый теплообменник для охлаждения верхней фракции для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлаждённой верхней фракции на газофазный компонент и жидкофазный компонент,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала, и

второй теплообменник для обмена тепла между газофазным компонентом и сжатым газообразным материалом.

Предпочтительно система дополнительно содержит первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, перед введением в дистилляционный блок.

Предпочтительно система дополнительно содержит второй охлаждающий блок для охлаждения сжатого газообразного материала перед введением во второй теплообменник.

Предпочтительно первый теплообменник является теплой областью теплообменника катушечного типа.

Предпочтительно система дополнительно содержит третий теплообменник для охлаждения сжатого газообразного материала после того, как сжатый газообразный материал проходит через второй теплообменник, причем третий теплообменник является промежуточной областью теплообменника катушечного типа.

Предпочтительно система дополнительно содержит трубопровод для рециркуляции жидкофазного компонента из первого разделяющего газовую и жидкую фазы резервуара в качестве возвратного потока в дистилляционный блок.

Предпочтительно система дополнительно содержит четвертый теплообменник для обмена тепла между верхней фракцией из дистилляционного блока и газообразным материалом, имеющим пониженное давление.

Предпочтительно второй теплообменник выполнен с возможностью обмена тепла между газофазным компонентом, сжатым газообразным материалом, и газообразным материалом, имеющим пониженное давление.

Предпочтительно первый расширитель выполнен с возможностью генерации энергии, и первый компрессор выполнен с возможностью использования энергии, сгенерированной первым расширителем.

Также в формуле заявлена система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

первый теплообменник для обмена тепла между верхней фракцией и газообразным материалом, имеющим пониженное давление для образования по меньшей мере верхней фракции, над которой осуществлен теплообмен,

второй теплообменник для охлаждения верхней фракции, над которой осуществлен теплообмен, для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлаждённой верхней фракции на газофазный компонент и жидкофазный компонент,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала.

Предпочтительно система дополнительно содержит первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, перед введением в дистилляционный блок.

Также в формуле заявлена система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, для производства охлажденного газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из охлажденного газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

теплую область теплообменника катушечного типа для охлаждения верхней фракции для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлаждённой верхней фракции на газофазный компонент и жидкофазный компонент,

трубопроводную систему для рециркуляции жидкофазного компонента в дистилляционный блок,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала,

первый охлаждающий блок для охлаждения сжатого газообразного материала для производства охлажденного сжатого газообразного материала,

третий теплообменник для обмена тепла между охлажденным сжатым газообразным материалом, и газофазным компонентом для производства дополнительно охлажденного сжатого газообразного материала, и

промежуточную область теплообменника катушечного типа для по меньшей мере частичного сжижения дополнительно охлажденного сжатого газообразного материала.

Эффект изобретения

Как можно понять из приведенного выше описания, сжижающая система для сжижения природного газа согласно настоящему изобретению обеспечивает повышение давления на выпуске компрессора за счет использования энергии, производимой расширителем, благодаря расширению газообразного материала, и уменьшение охлаждающей способности, которая требуется для охлаждающего блока.

Краткое описание чертежей

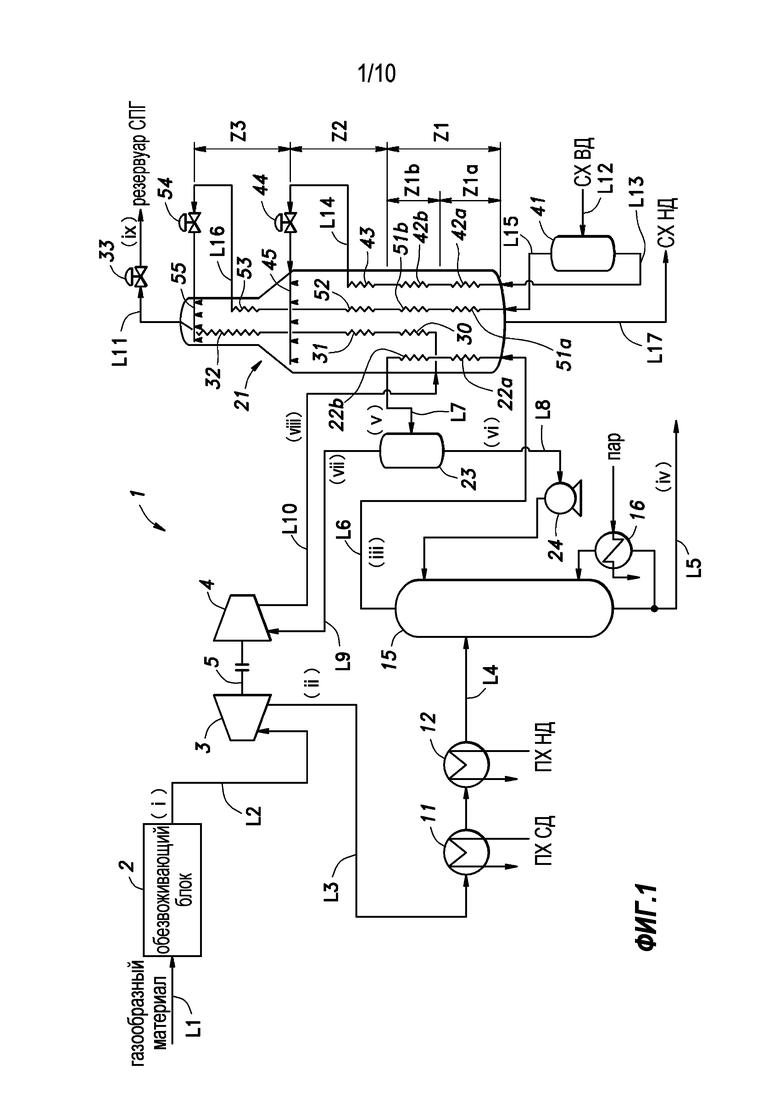

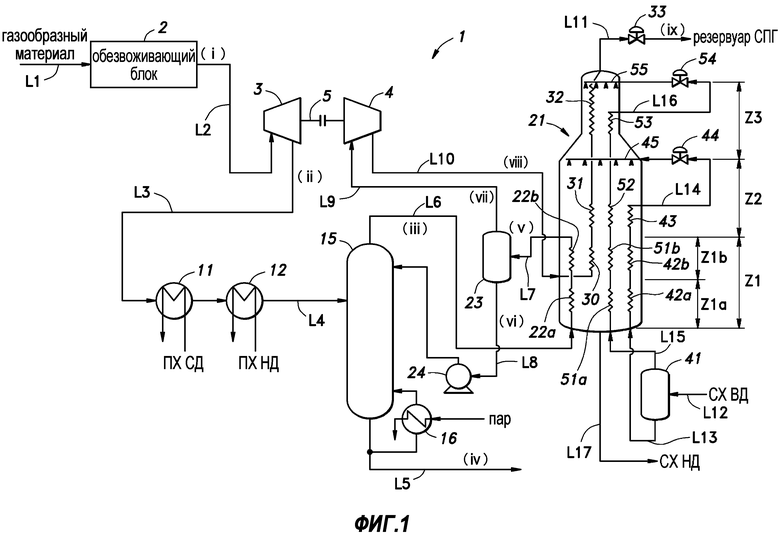

Фиг. 1 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как первый вариант осуществления настоящего изобретения;

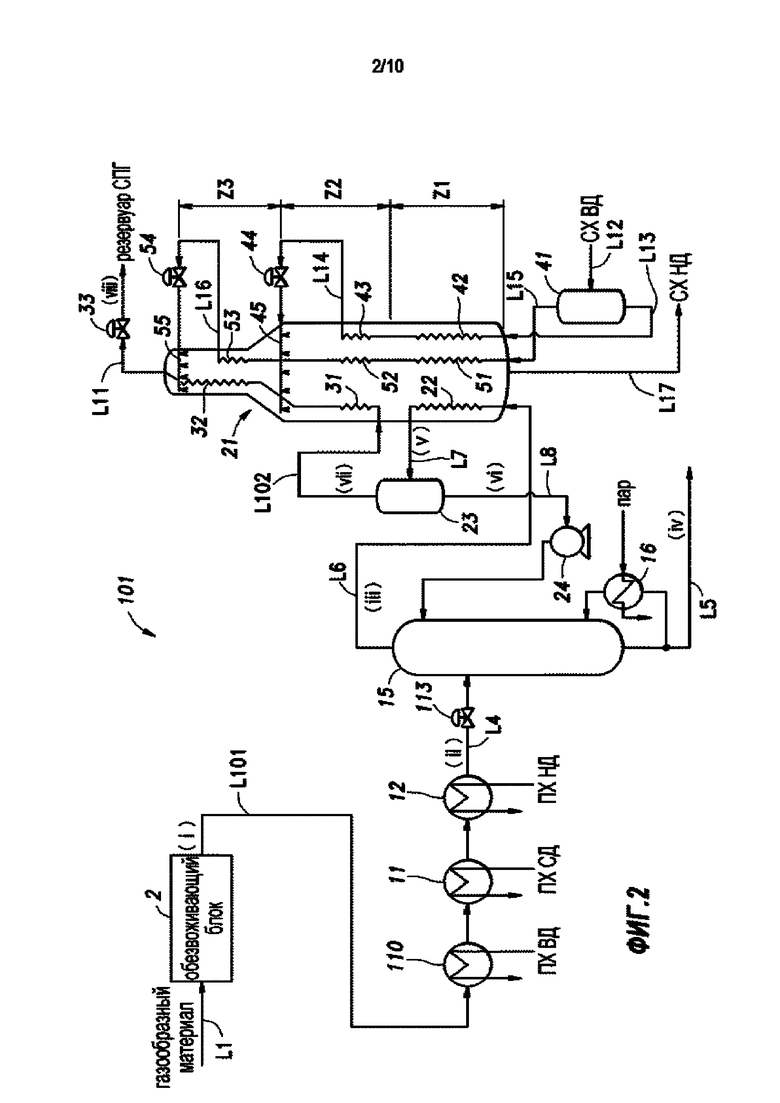

фиг. 2 представляет диаграмму, иллюстрирующую технологический процесс сжижения в традиционной системе для сжижения природного газа, приведенной как первый пример для сравнения;

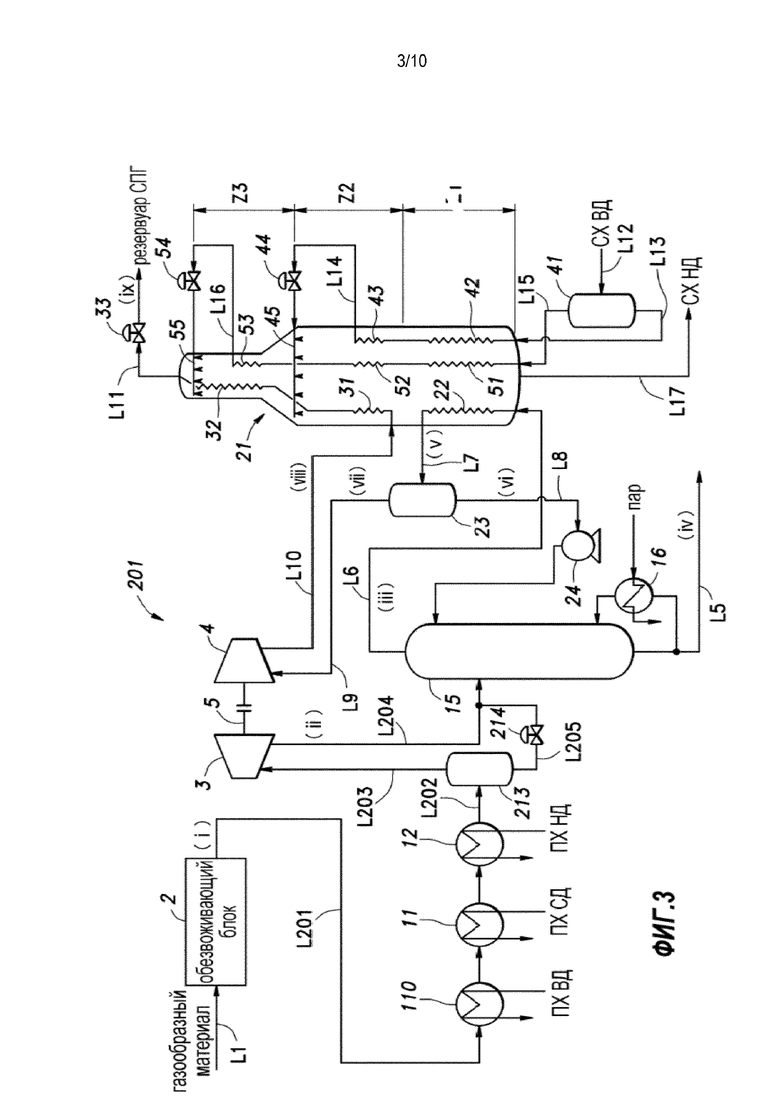

фиг. 3 представляет диаграмму, иллюстрирующую технологический процесс сжижения в традиционной системе для сжижения природного газа, приведенной как второй пример для сравнения;

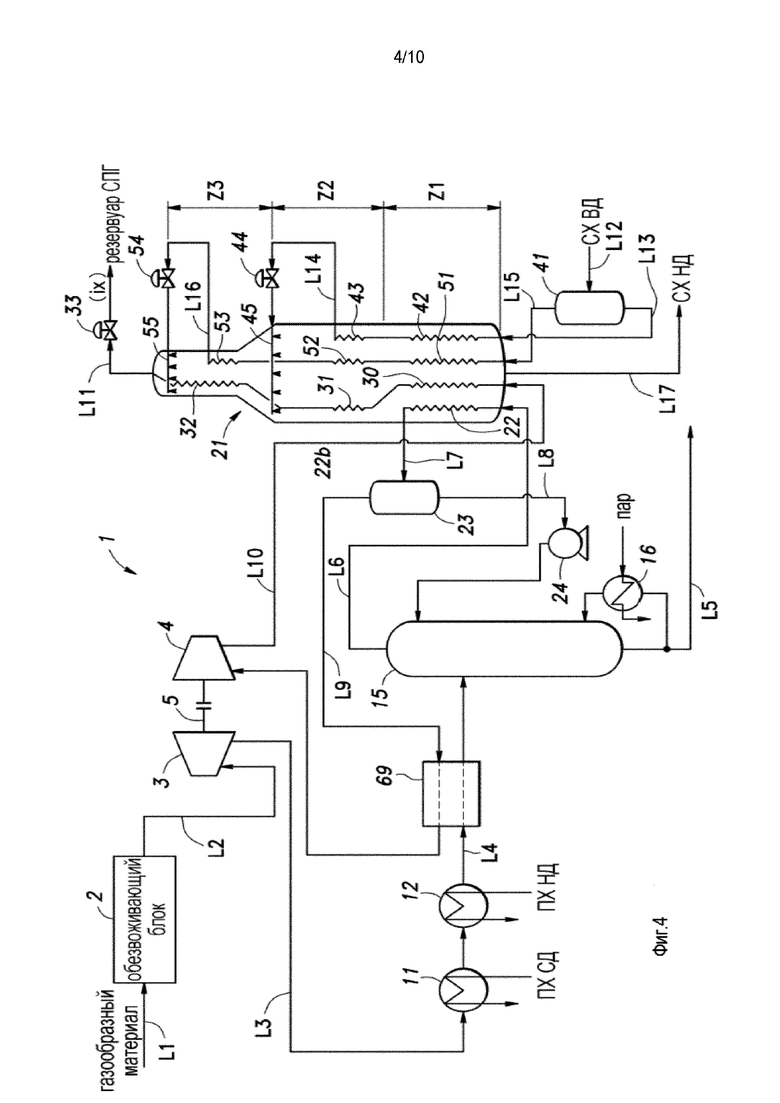

фиг. 4 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как первая модификация первого варианта осуществления;

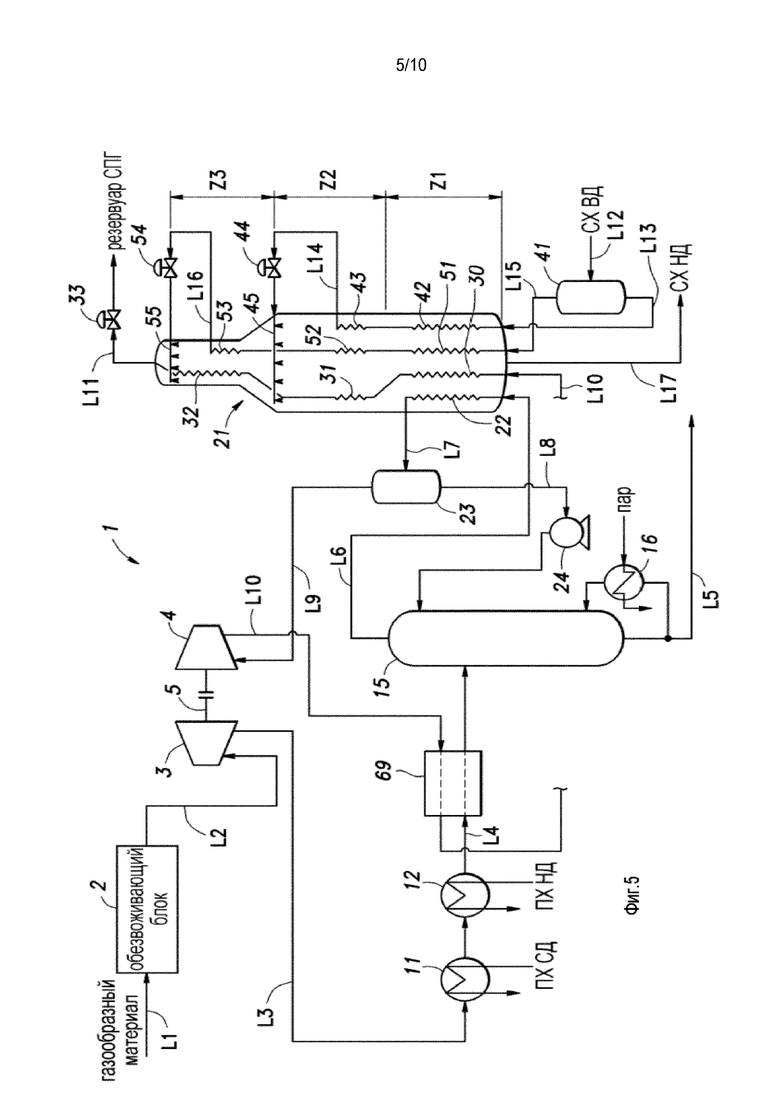

фиг. 5 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как вторая модификация первого варианта осуществления;

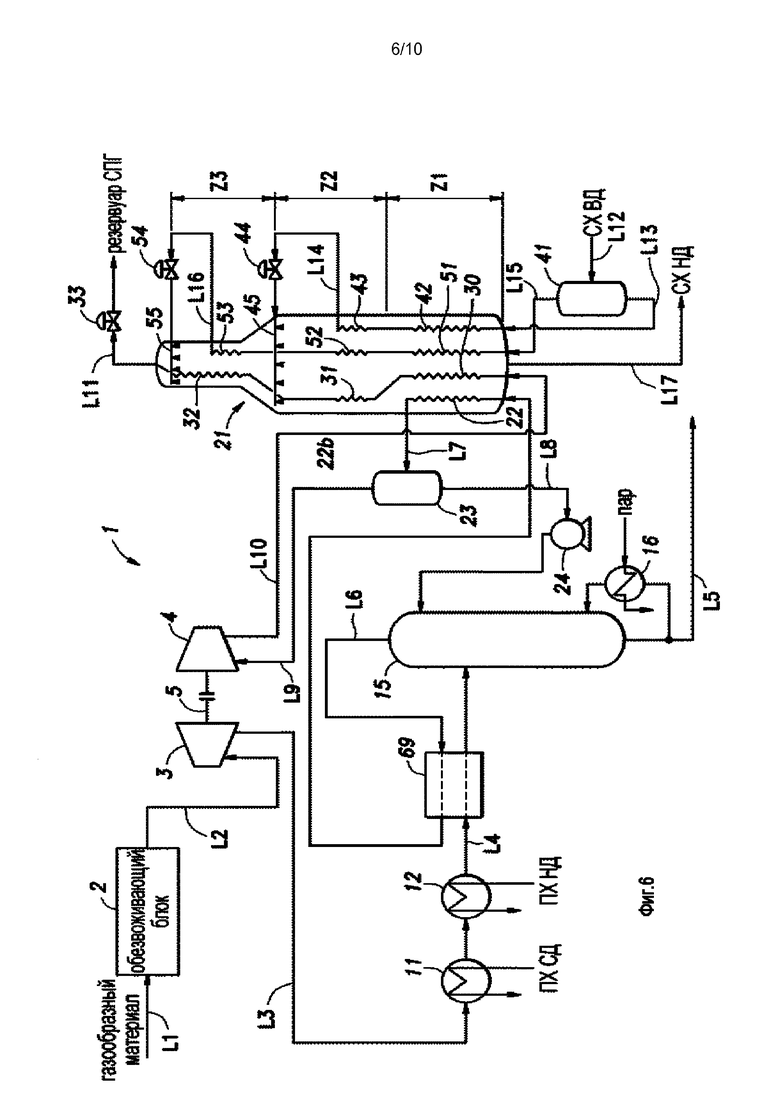

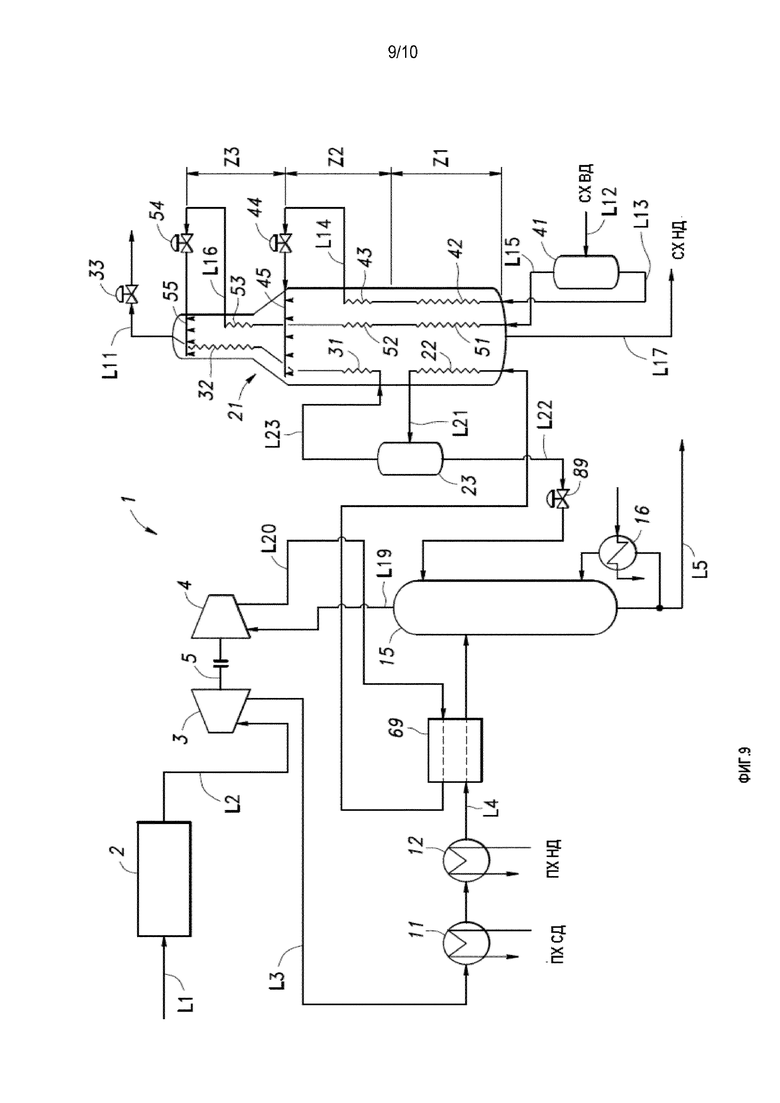

фиг. 6 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как третья модификация первого варианта осуществления;

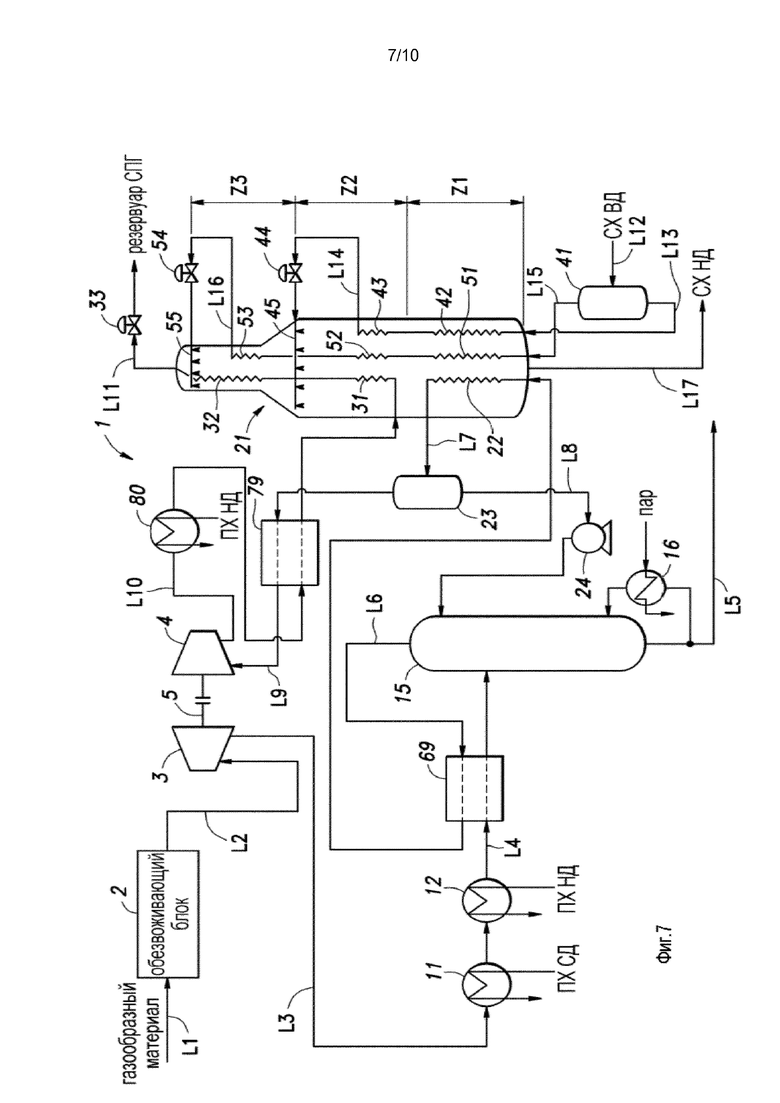

фиг. 7 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как четвертая модификация первого варианта осуществления.

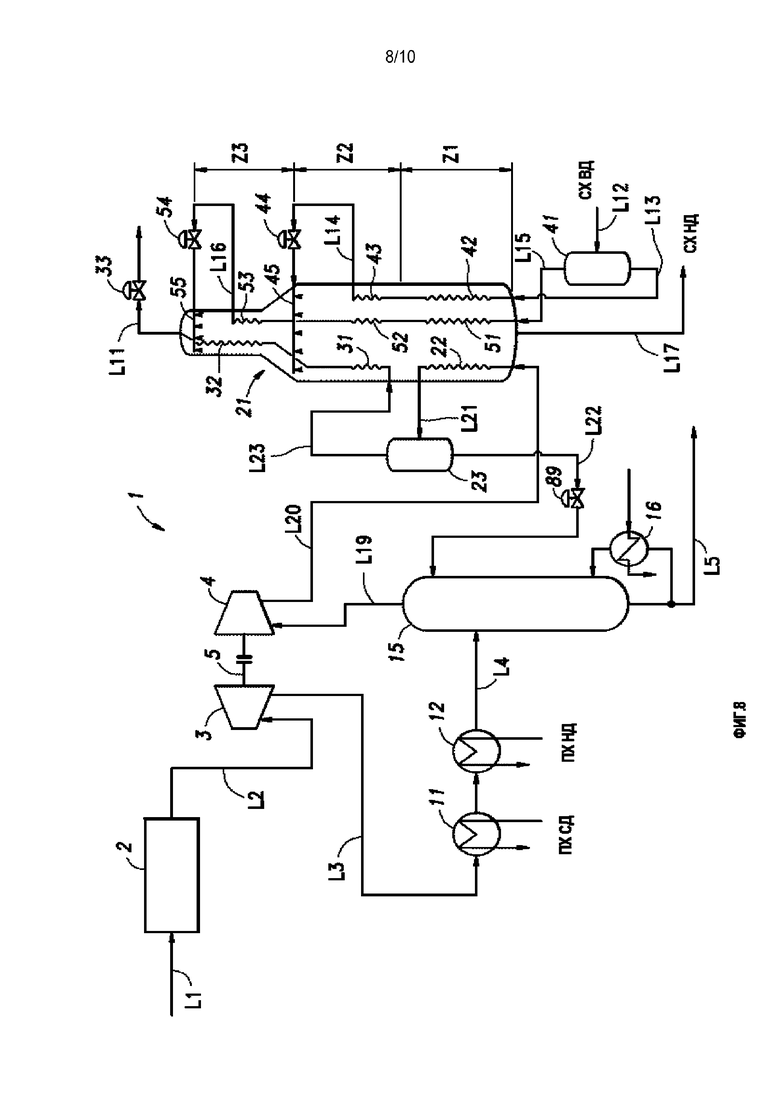

фиг. 8 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как второй вариант осуществления настоящего изобретения;

фиг. 9 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как первая модификация второго варианта осуществления;

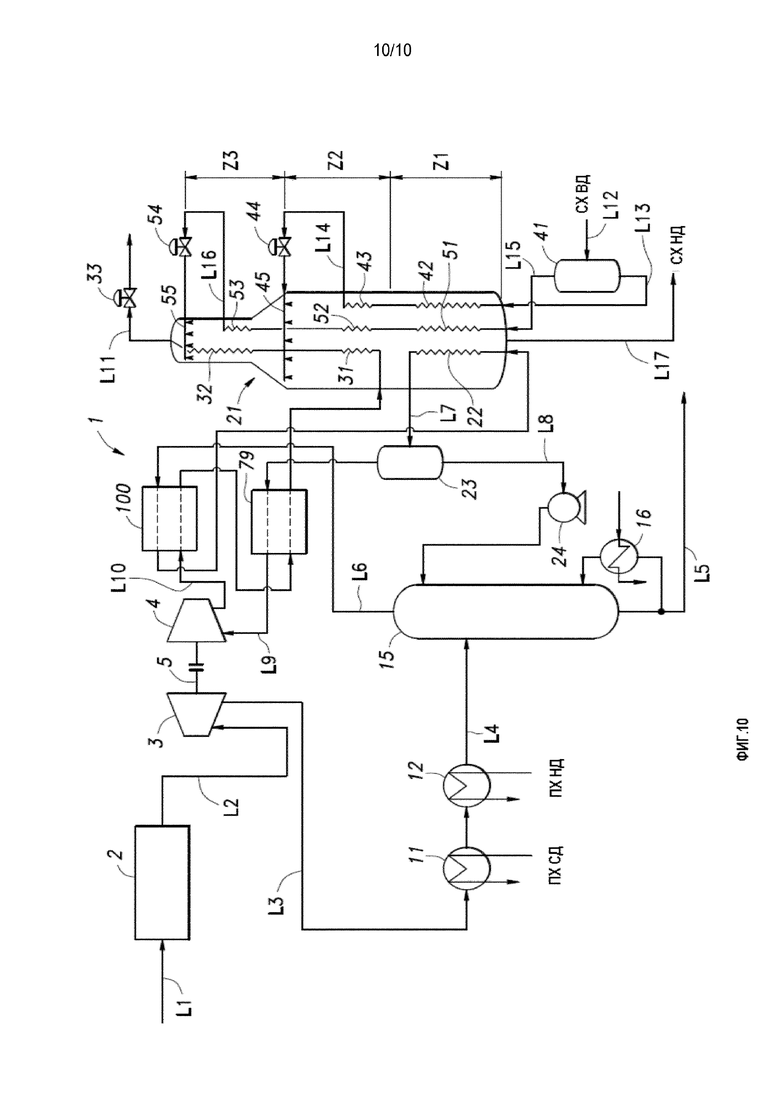

фиг. 10 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как пятая модификация первого варианта осуществления.

Описание предпочтительных вариантов осуществления

Предпочтительные варианты осуществления настоящего изобретения описываются далее со ссылкой на прилагаемые чертежи.

(Первый вариант осуществления)

Фиг. 1 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как первый вариант осуществления настоящего изобретения. Таблица 1, которая будет приведена ниже, представляет результаты моделирования процесса сжижения в системе для сжижения природного газа. Аналогичные результаты представляют таблицы 2-12. Таблица 1 представляет температуру, давление, скорость потока и молярный состав природного газа, который подвергается сжижению, в каждой из различных точек сжижающей системы согласно первому варианту осуществления. В таблице 1 столбцы (i)-(ix) представляют значения в соответствующих точках сжижающей системы 1, обозначенных соответствующими римскими числами (i)-(ix) на фиг. 1.

Природный газ, содержащий приблизительно от 80 до 98 мол.% метана, используется в качестве газообразного материала или исходного газа. Газообразный материал также содержит, по меньшей мере, углеводороды C5+, составляющие, по меньшей мере, 0,1 мол.%, или BTX (бензол, толуол, ксилол), составляющие, по меньшей мере, 1 молярную часть на миллион и представляющие собой тяжелые компоненты. Компоненты газообразного материала, которые не представляют собой метан, проиллюстрированы в столбце (i) таблицы 1. Термин "газообразный материал", который используется в настоящем описании, означает материал, который не обязательно должен присутствовать в газообразной форме, но может также присутствовать в форме жидкости после различных стадий сжижения.

В этой сжижающей системе 1 газообразный материал направляется в обезвоживающий блок 2 через трубопровод L1 и освобождается от влаги в целях предотвращения проблем, вызываемых образованием льда. Газообразный материал, поступающий в обезвоживающий блок 2, имеет температуру, составляющую приблизительно 20 градусов Цельсия, давление, составляющее приблизительно 5830 кПа (абс.), и скорость потока, составляющую приблизительно 720000 кг/час. Обезвоживающий блок 2 может состоять из колонн, которые заполняет влагопоглотитель (такой как молекулярное сито), и он может уменьшать влагосодержание газообразного материала до менее чем 0,1 молярной части на миллион. Обезвоживающий блок 2 может состоять из любых других известных устройств, которые способны устанавливать влагосодержание газообразного материала ниже желательного уровня.

Хотя ниже не представлено подробное обсуждение, в сжижающей системе 1 могут использоваться дополнительные известные устройства для осуществления предварительных технологических стадий, которые предшествуют технологической стадии в обезвоживающем блоке 2, такие как разделительный блок для отделения конденсата природного газа, отделяющий кислые газы блок для удаления кислых газов, таких как диоксид углерода и сероводород, и отделяющий ртуть блок для удаления ртути. Как правило, в обезвоживающий блок 2 поступает газообразный материал, от которого отделены примеси посредством использования таких устройств. Газообразный материал, который направляется в обезвоживающий блок 2, предварительно обрабатывается таким образом, что содержание диоксида углерода (CO2) составляет менее чем 50 молярных частей на миллион, содержание сероводорода (H2S) составляет менее чем 4 молярные части на миллион, содержание серы составляет менее чем 20 мг/Нм3, и содержание ртути составляет менее чем 10 нг/Нм3.

Источник газообразного материала может не ограничиваться каким-либо определенным источником, но может представлять собой, не исключительно, сланцевый газ, газ плотных песчаных коллекторов и остающийся в кровле прослоек угля метан в сжатом состоянии. Газообразный материал может поступать не только из источника, такого как газовое месторождение, через трубопровод, но также из резервуаров для хранения.

Газообразный материал, от которого вода отделяется в обезвоживающем блоке 2, направляется в первый расширитель 3 через трубопровод L2. Первый расширитель 3 состоит из турбины, которая уменьшает давление природного газа, поступающего в него, и производит мощность (или энергию) в процессе расширения природного газа в изоэнтропических условиях. Когда осуществляется стадии расширения (первая стадия расширения) в первом расширителе 3, давление и температура материала уменьшаются. Первый расширитель 3 имеет общий вал 5 с первым компрессором 4 (который будет обсуждаться далее), таким образом, что энергия, производимая первым расширителем 3 может использоваться в качестве источника энергии для первого компрессора 4. Если скорость вращения первого расширителя 3 составляет менее чем скорость вращения первого компрессора 4, подходящая повышающая скорость зубчатая передача может быть установлена между первым расширителем 3 и первым компрессором 4. Первый расширитель 3 уменьшает температуру газообразного материала до приблизительно 8,3 градусов Цельсия и уменьшает давление до приблизительно 4850 кПа (абс.), соответственно. Как правило, давление газообразного материала, который выпускается из первого расширителя 3, находится в интервале от 3000 кПа (абс.) до 5500 кПа (абс.) (от 30 бар (абс.) до 55 бар (абс.)) или предпочтительнее в интервале от 3500 кПа (абс.) до 5000 кПа (абс.) (от 35 бар (абс.) до 50 бар (абс.)).

Газообразный материал из первого расширителя 3 направляется в холодильник 11 через трубопровод L3. Охлаждающий блок (первый охлаждающий блок) образуется посредством присоединения следующего холодильника 12 к расположенному ниже по потоку концу холодильника 11. Газообразный материал охлаждается посредством ступенчатого теплообмена с хладагентом (первая стадия охлаждения) в первом охлаждающем блоке 11, 12. Температура газообразного материала, который подвергается охлаждению посредством первого охлаждающего блока 11, 12, находится в интервале от -20 до -50 градусов Цельсия или предпочтительнее в интервале от -25 до -35 градусов Цельсия. Если газообразный материал, который вводится в сжижающую систему 1, имеет относительно высокое давление, составляющее, например, более чем 100 бар (абс.), первый охлаждающий блок 11, 12 может отсутствовать, поскольку температура газообразного материала на выпуске первого расширителя 3 является относительно низкой, составляя, например, -30 градусов Цельсия. Возможность исключения охлаждающего блока на расположенной выше по потоку стороне дистилляционного блока 15 распространяется в равной степени на варианты осуществления, проиллюстрированные на фиг. 5-7, которые будет обсуждаться далее.

Согласно настоящему варианту осуществления, в системе используется предварительно охлажденный смешанный хладагент на основе пропана (П-СХ). Газообразный материал предварительно охлаждается в первом охлаждающем блоке 11, 12 за счет использования пропана в качестве хладагента, а затем подвергается переохлаждению до чрезвычайно низкой температуры в целях сжижения газообразного материала в холодильном цикле мс использованием смешанного хладагента, как будет обсуждаться далее. Пропан в качестве хладагента (ПХ), имеющий среднее давление (СД) и низкое давление (LP), используется для охлаждения газообразного материала на множестве ступеней (на двух ступенях согласно проиллюстрированному варианту осуществления) в первом охлаждающем блоке 11, 12. Хотя это не проиллюстрировано на чертежах, первый охлаждающий блок 11, 12 образует часть общеизвестного холодильного цикла, включающего компрессоры и конденсаторы для пропана в качестве хладагента.

Сжижающая система 1 не обязательно должна представлять собой систему на основе П-СХ, но может использоваться и каскадная система, в которой множество отдельных холодильных циклов образуются за счет использования соответствующих хладагентов (таких как метан, этан и пропан), имеющих различные температура кипения, система на основе двойного смешанного хладагента (ДСХ), в которой используется смешанная среда, такая как смесь этана и пропана для процесса предварительного охлаждения, и каскадная система на основе смешанной текучей среды (СТС), в которой используются различные смешанные хладагенты отдельно для индивидуальных циклов предварительного охлаждения, сжижения и переохлаждения, а также и другие возможности.

Газообразный материал из холодильника 12 направляется в дистилляционный блок 15 через трубопровод L4. Давление газообразного материала в этой точке должно составлять менее чем критическое давление метана и более тяжелых компонентов посредством расширения в первом расширителе 3 и других необязательных процессов. Дистилляционный блок 15 составляет, в основном, дистилляционная колонна, внутри которой установлены многочисленные тарелки, с которых выводятся тяжелые компоненты газообразного материала на стадии дистилляции. Жидкость, которую составляют тяжелые компоненты, выпускается через трубопровод L5, присоединенный к нижнему торцу дистилляционной колонны дистилляционного блока 15. Жидкость, которую составляют тяжелые компоненты, и которая выпускается из дистилляционного блока 15 через трубопровод L5, имеет температуру, составляющую приблизительно 177 градусов Цельсия, и скорость потока, составляющую приблизительно 20000 кг/час. Термин "тяжелые компоненты" означает компоненты, такие как бензол, которые имеют высокие температуры замерзания, а также компоненты, имеющие менее высокие температуры кипения, такие как углеводороды C5+. Трубопровод L5 включает рециркуляционный блок, включающий ребойлер 16, который нагревает часть жидкости, выпускаемой из нижней части дистилляционной колонны дистилляционного блока 15, посредством теплообмена с паром (или маслом), поступающим в ребойлер 16 из внешнего источника, и осуществляется рециркуляция нагретой жидкости обратно в дистилляционный блок 15.

Верхняя фракция из дистилляционного блока 15, которую составляют легкие компоненты газообразного материала, состоит, в основном, из метана, имеющего низкую температуру кипения, и этот газообразный материал вводится в сжижающий блок 21 через трубопровод L6 и подвергается охлаждению в трубопроводных системах 22a и 22b. Газообразный материал, который направляется в трубопровод L5, имеет температуру, составляющую приблизительно -45,6 градусов Цельсия, и давление, составляющее приблизительно 4700 кПа (абс.). Газообразный материал, освобожденный от более тяжелых компонентов в дистилляционном блоке 15, содержит менее чем 0,1 мол.% C5+ и менее чем 1 молярную часть на миллион BTX (бензол, толуол и ксилол). В процессе прохождения через трубопроводные системы 22a и 22b, газообразный материал охлаждается до приблизительно -65,2 градусов Цельсия, а затем направляется из сжижающего блока 21 в первый разделяющий газовую и жидкую фазы резервуар 23 через трубопровод L7.

Как будет обсуждаться далее, в сжижающей системе 1 сжижающий блок 21 составляет, в первую очередь, основной теплообменник, и этот теплообменник представляет собой теплообменник катушечного типа, включающий оболочку и спирали из теплообменных трубок, по которым перемещаются газообразный материал и хладагент. В сжижающем блоке 21 определяются теплая область Z1, которая располагается в нижней части блока, предназначается для приема смешанного хладагента и имеет наиболее высокий температурный уровень (интервал), промежуточная область Z2, которая располагается в промежуточной части блока и имеет менее высокую температуру, чем теплая область Z1, и холодная область, которая располагается в верхней части блока, предназначается для выпуска сжиженного газообразного материала и имеет наименьшую температуру. Согласно первому варианту осуществления, теплую область Z1 составляют более теплая область Z1a на высокотемпературной стороне и менее теплая область Z1b на низкотемпературной стороне. Трубопроводные системы 22a и 22b, а также трубопроводные системы 42a, 51a, и 42b и 51b, через которые проходит смешанный хладагент, составляют пучки труб, находящиеся в более теплой области Z1a и менее теплой области Z1b, соответственно. Согласно проиллюстрированному варианту осуществления, температура более теплой области Z1a составляет приблизительно -35 градусов Цельсия на расположенной выше по потоку стороне (стороне впуска) газообразного материала, которая должна охлаждаться, и приблизительно -50 градусов Цельсия на расположенной ниже по потоку стороне (стороне выпуска) газообразного материала. Температура менее теплой области Z1b составляет приблизительно -50 градусов Цельсия на расположенной выше по потоку стороне газообразного материала и приблизительно -135 градусов Цельсия на расположенной ниже по потоку стороне газообразного материала. Температура промежуточной области Z2 составляет приблизительно -65 градусов Цельсия на расположенной выше по потоку стороне газообразного материала и приблизительно -135 градусов Цельсия на расположенной ниже по потоку стороне газообразного материала. Температура холодной области Z3 составляет приблизительно -135 градусов Цельсия на расположенной выше по потоку стороне газообразного материала, и приблизительно -155 градусов Цельсия на расположенной ниже по потоку стороне газообразного материала. Температуры на расположенной выше по потоку стороне и расположенной ниже по потоку стороне каждой области не ограничиваются значениями, которые представлены выше, и температура в каждой из этих частей может изменяться в пределах заданного интервала, составляющего, например, ±5 градусов Цельсия).

Первый разделяющий газовую и жидкую фазы резервуар 23 разделяет жидкофазный компонент (конденсат) газообразного материала, и эта жидкость, которую составляют, в основном, углеводороды, возвращается обратно в дистилляционный блок 15 посредством рециркуляционного насоса 24, установленного в трубопроводе L8. Газофазный компонент газообразного материала, получаемый в первом разделяющем газовую и жидкую фазы резервуаре 23 и состоящий, главным образом, из метана, направляется в первый компрессор 4 через трубопровод L9. Газообразный материал пропускается через трубопровод L8 при скорости потока, составляющей приблизительно 83500 кг/час, и пропускается через трубопровод L6 при скорости потока, составляющей приблизительно 780000 кг/час. Первый разделяющий газовую и жидкую фазы резервуар 23 может также охлаждаться посредством использования смешанного хладагента или этиленового хладагента.

Первый компрессор 4 представляет собой одноступенчатый центробежный компрессор, имеющий турбинные лопатки для сжатия газообразного материала и установленный на общий вал 5 с первым расширителем 3. Газообразный материал, сжатый первым компрессором 4 (первая стадия сжатия), вводится в сжижающий блок 21 через трубопровод L10. Газообразный материал, который выпускается первым компрессором 4 в трубопровод L10, имеет температуру, составляющую приблизительно -51 градусов Цельсия, и давление, составляющее приблизительно 5500 кПа (абс.). Газообразный материал, вводимый в сжижающий блок 21, сжимается первым компрессором 4 до давления, предпочтительно превышающего, по меньшей мере, 5171 кПа (абс.).

Трубопровод L10 присоединяется к трубопроводной системе 30, которая располагается в теплой области Z1b сжижающего блока 21, и расположенный выше по потоку конец этой трубопроводной системы 30 присоединяется к трубопроводной системе 31 в промежуточной области Z2, а затем к трубопроводной системе 32, которая располагается в холодной области Z3. После сжижения и переохлаждения в процессе протекания через трубопроводные системы 31 и 32 природный газ направляется для цели хранения в резервуар сжиженного природного газа (СПГ), который не проиллюстрирован на чертежах, через расширительный клапан 33, установленный в трубопроводе L11. Газообразный материал, обработанный на стадии сжижения, приобретает температуру, составляющую -162 градуса Цельсия, и давление, составляющее приблизительно 120 кПа (абс.), в расположенном ниже по потоку конце расширительного клапана 33.

Газообразный материал, протекающий через сжижающий блок 21, охлаждается посредством холодильного цикла с использованием смешанных хладагентов. Согласно проиллюстрированному варианту осуществления, каждый из смешанных хладагентов может содержать азот в качестве дополнения к смеси углеводородов, содержащей метан, этан и пропан, но он может также иметь другой общеизвестный состав, при том условии, что может быть достигнута требуемая охлаждающая способность.

В сжижающем блоке 21 имеющий высокое давление (ВД) смешанный хладагент (СХ) направляется в сепаратор хладагента 41 через трубопровод L12. Смешанный хладагент, который составляет жидкофазный компонент в сепараторе хладагента 41, вводится в сжижающий блок 21 через трубопровод L13, а затем протекает вверх в сжижающем блоке 21 через трубопроводные системы 42a и 42b, расположенные в теплых областях Z1a и Z1b, соответственно, и трубопроводную систему 43, расположенную в промежуточной области Z2. Смешанный хладагент затем расширяется в расширительном клапане 44, установленном в трубопроводе L14, и частично подвергается быстрому испарению.

После пропускания через расширительный клапан 44, смешанный хладагент выпускается вниз (таким образом, что его поток является противоположным потоку газообразного материала в сжижающем блоке 21) из распылительного коллектора 45, установленного в верхней части промежуточной области Z2. Смешанный хладагент, выпускаемый из распылительного коллектора 45, протекает вниз, и при этом осуществляется теплообмен с промежуточным пучком трубок, образованном трубопроводными системами 31, 43 и 52 (последняя трубопроводная система будет обсуждаться далее), которые располагаются в промежуточной области Z2, и с нижним пучком трубок, образованным трубопроводными системами 22a, 22b, 30, 42a, 42b, 51a и 51b (две последние трубопроводные системы будут обсуждаться далее), которые располагаются в теплой области Z1.

Смешанный хладагент, который составляет газовую фазу сепаратора хладагента 41, вводится в сжижающий блок 21 через трубопровод L15, а затем протекает вверх в сжижающем блоке 21 посредством протекания через трубопроводные системы 51a и 51b, расположенные в теплых областях Z1a и Z1b, трубопроводную систему 52 в промежуточной области Z2 и трубопроводную систему 53, расположенную в холодной области Z3. Смешанный хладагент затем расширяется в расширительном клапане 54, установленном в трубопроводе L16, и частично подвергается быстрому испарению.

Смешанный хладагент, который пропускается через расширительный клапан 54, при этом охлаждается до температуры ниже температуры кипения метана (в данном случае приблизительно -167 градусов Цельсия), и выпускается вниз из распылительного коллектора 55 расположенный в верхней части холодной области Z3 (или протекает в противоположном направлении по отношению к потоку газообразного материала в сжижающем блоке 21). Смешанный хладагент, выпускаемый из распылительного коллектора 55, протекает вниз, и при этом осуществляется теплообмен с верхним пучком трубок, образованным трубопроводными системами 32 и 53, которые располагаются в холодной области Z3, и после смешивания со смешанным хладагентом, который выпускается из распылительного коллектора 45, расположенного ниже, протекает вниз, и при этом осуществляется теплообмен с промежуточным пучком трубок, образованным трубопроводными системами 31, 43 и 52, которые располагаются в промежуточной области Z2, и нижним пучком трубок, образованным трубопроводными системами 22a, 22b, 30, 42a, 42b, 51a и 51b, которые располагаются в теплой области Z1.

Смешанный хладагент, выпускаемый из распылительных коллекторов 45 и 55, в конечном счете, выпускается через трубопровод L17, присоединенный к нижнему торцу сжижающего блока 21, как имеющий низкое давление (НД) газообразный смешанный хладагент (СХ). Устройства для смешанного хладагента, которые установлены в сжижающем блоке 21 (такие как сепаратор хладагента 41), образуют часть общеизвестного холодильного цикла для смешанного хладагента, и смешанный хладагент, выпущенный в трубопровод L17, возвращается в сепаратор хладагента 41 через трубопровод L12 после пропускания через компрессоры и конденсаторы.

Как обсуждается выше, газообразный материал, который вводится в сжижающую систему 1, эффективно подвергается сжижению после того, как для его обработки осуществляются стадия расширения, стадия охлаждения, стадия дистилляции, стадия сжатия и стадия сжижения. Эта сжижающая система может применяться, например, к имеющей нормативную загрузку установке для сжижения для производства сжиженного природного газа (СПГ), который составляет, главным образом, метан, из газообразного материала, добываемого на газовом месторождении.

(Первый и второй примеры для сравнения)

Фиг. 2 и 3 представляют диаграммы, иллюстрирующие технологические процессы сжижения в традиционных системах для сжижения природного газа, приведенные как первый и второй пример для сравнения с первым вариантом осуществления настоящего изобретения. В традиционных системах 101 и 201 для сжижения природного газа части, соответствующие частям сжижающей системы согласно первому варианту осуществления, обозначаются аналогичными условными номерами. Таблицы 2 и 3 представляют температуру, давление, скорость потока и молярные доли газообразного материала в сжижающих системах в первом и втором примерах для сравнения, соответственно. Следует отметить, что сжижающая система 201 во втором примере для сравнения представляет собой систему на основе предшествующего уровня техники описанный в патентном документе 1 (патент США № 4065278).

Как проиллюстрировано на фиг. 2, в сжижающей системе 101 согласно первому примеру для сравнения отсутствуют первый расширитель 3 и первый компрессор 4, которые используются в сжижающей системе 1 согласно первому варианту осуществления, и газообразный материал, выпускаемый из обезвоживающего блока 2 направляется в холодильник 110 через трубопровод L101. Охлаждающий блок образуется посредством присоединения холодильника 11 и холодильника 12 к расположенному ниже по потоку концу холодильника 110 в последовательном соединении, таким образом, что газообразный материал последовательно охлаждается в процессе теплообмена в трех холодильниках 110, 11 и 12, в которых в качестве хладагента используется пропан, имеющий высокое давление (ВД), среднее давление (СД) и низкое давление (НД), соответственно. Газообразный материал, выпускаемый из холодильника 12 через расположенный ниже по потоку конец, имеет температуру, составляющую приблизительно -34,5 градусов Цельсия, и давление, составляющее приблизительно 5680 кПа (абс.). Газообразный материал затем подвергается снижению давления в процессе расширения в расширительном клапане 113 в трубопроводе L4, а затем вводится в дистилляционный блок 15.

В сжижающей системе 101 газообразный материал, который образует газофазный компонент в первом разделяющем газовую и жидкую фазы резервуаре 23 и состоит, в основном, из метана, вводится в трубопроводную систему 31, расположенную в промежуточной области Z2 сжижающего блока 21, через трубопровод L102. Газообразный материал, который выпускается из первого разделяющего газовую и жидкую фазы резервуара 23 в трубопровод L12, имеет температуру, составляющую приблизительно -65,3 градусов Цельсия, и давление, составляющее приблизительно 4400 кПа (абс.).

[0091]

Как проиллюстрировано на фиг. 3, сжижающая система 201 во втором примере для сравнения представляет собой усовершенствование сжижающей системы 101 в первом примере для сравнения, и в ней присутствуют первый расширитель 3 и первый компрессор 4. Однако, в отличие от первого расширителя 3, который используется в сжижающей системе 1 согласно первому варианту осуществления, расширитель 3 располагается на расположенной ниже по потоку стороне охлаждающего блока (который в данном случае составляют три холодильника 110, 11 и 12). В сжижающей системе 201 газообразный материал, выпускаемый из холодильника 12, направляется в сепаратор 213, где он разделяется на газообразный и жидкий компоненты. Газообразный материал, который образует газофазный компонент в сепараторе 213, направляется в расширитель 3, где он расширяется, а затем направляется в дистилляционный блок 15 через трубопровод L204. Часть газообразного материала, который образует жидкий компонент в сепараторе 213, выпускается в трубопровод L205, в котором установлен расширительный клапан 214. Жидкость, которая расширяется в расширительном клапане 214, затем направляется в дистилляционный блок 15 через трубопровод L204 вместе с газообразным материалом из расширителя 3.

[0092]

Сжижающая система 201 является аналогичной системе согласно первому варианту осуществления, если рассматривается та ее часть, которая располагается ниже по потоку относительно дистилляционного блока 15, и газообразный материал, который выпускается в трубопровод L10 посредством компрессора 4, имеет температуру, составляющую приблизительно -54,7 градусов Цельсия, и давление, составляющее приблизительно 5120 кПа (абс.).

[0093]

[0094]

Как можно понять, сравнивая первый и второй примеры для сравнения с настоящим изобретением, сжижающая система 1 согласно настоящему изобретению обеспечивает увеличенное производство энергии посредством расширения газообразного материала, имеющего более высокую температуру и более высокое давление, поскольку первый расширитель 3 находится на расположенной выше по потоку стороне первого охлаждающего блока 11, 12, по сравнению со сжижающей системой 201 согласно второму примеру, которая имеет расширитель 3, находящийся на расположенной ниже по потоку стороне охлаждающего блока 110, 11, 12. В результате этого первый компрессор 4 может приводиться в действие с увеличением мощности (или давление на выпуске первого компрессора 4 может увеличиваться), таким образом, что давление газообразного материала, вводимого в сжижающий блок 21, может увеличиваться, и эффективность процесса сжижения в сжижающем блоке 21 может предпочтительно повышаться.

[0095]

Сжижающая система 1 согласно проиллюстрированному варианту осуществления обеспечивает дополнительное преимущество уменьшения требуемой охлаждающей способности охлаждающего блока (и в результате этого может отсутствовать холодильник 110 во втором примере для сравнения), поскольку температура газообразного материала уменьшается посредством расширения газообразного материала в первом расширителе 3, благодаря тому, что первый расширитель 3 находится на расположенной выше по потоку стороне первого охлаждающего блока 11, 12. В сжижающей системе 1 согласно проиллюстрированному варианту осуществления может отсутствовать разделяющий газовую и жидкую фазы резервуар (сепаратор 213), который отделяет конденсат газообразного материала и располагается между охлаждающим блоком и расширителем 3.

(Первая, вторая и третья модификации первого варианта осуществления)

Фиг. 4-6 представляют диаграммы, иллюстрирующие технологические процессы сжижения в системах для сжижения природного газа, приведенных как вторая, третья и четвертая модификации первого варианта осуществления, соответственно. В сжижающих системах, которые проиллюстрированы на фиг. 4, 5 и 6, части, соответствующие частям сжижающей системы 1 согласно первому варианту осуществления (а также другим модификациям) обозначаются аналогичными условными номерами и исключаются из последующего обсуждения, за исключением тех вопросов, которые будут обсуждаться далее.

Как проиллюстрировано на фиг. 4, в сжижающей системе 1 согласно первой модификации, теплообменник 69 устанавливается между трубопроводом L4 и трубопроводом L9. Таким образом, газообразный материал, который отделяется в первом разделяющем газовую и жидкую фазы резервуаре 23 как газофазный компонент и протекает через трубопровод L9, нагревается в процессе теплообмена с газообразным материалом, протекающим из охлаждающего блока 12 в дистилляционный блок 15 через трубопровод L4, перед введением в первый компрессор 4. Газообразный материал, сжатый первым компрессором 4, вводится в сжижающий блок 21 через трубопровод L10. Расположенный ниже по потоку конец трубопровода L10 присоединяется к трубопроводной системе 30, расположенный в теплой области Z1, где наблюдается наиболее высокая температура в сжижающем блоке 21. Трубопроводная система 30 образует пучок трубок, который располагается в теплой области Z1, совместно с трубопроводной системой 22, в которую вводится верхняя фракция из дистилляционного блока 15, а также трубопроводной системой42 и трубопроводной системой 51, через которые протекает смешанный хладагент.

Благодаря этой конструкции, согласно первой модификации первого варианта осуществления, даже когда уровень температуры газообразного материала, который вводится в сжижающий блок, 21 через трубопровод L10, должен составлять менее чем нижний предел соответствующего интервала, температура газообразного материала может повышаться до соответствующего уровня посредством теплообмена в теплообменнике 69. Другими словами, согласно первой модификации первого варианта осуществления, температура газообразного материала в трубопроводе L10 после сжатия может устанавливаться вблизи температуры в точке введения (трубопроводная система 30) в сжижающем блоке 21 (предпочтительно с отклонением, составляющим менее чем 10 градусов Цельсия) таким образом, что тепловая нагрузка на сжижающий блок 21 может уменьшаться (или может сокращаться до минимума образование термического напряжения).

Конструкция теплообменника 69 согласно первой модификации может свободно изменяться, при том условии, что температура газообразного материала в трубопроводе L10 после сжатия может устанавливаться вблизи температуры в точке введения сжижающего блока 21. Например, в сжижающей системе 1 согласно второй модификации проиллюстрированный на фиг. 5, теплообменник 69 устанавливается между трубопроводом L4 и трубопроводом L10. Газообразный материал, сжатый первым компрессором 4 и протекающий через трубопровод L10, охлаждается в процессе теплообмена с газообразным материалом, протекающим через трубопровод L4, перед введением в сжижающий блок 21. Согласно второй модификации, поскольку газообразный материал, нагреваемый посредством теплообменника 69, вводится в сжижающий блок 21 без вмешательства устройства, такого как первый компрессор 4, температура газообразного материала, который вводится в сжижающий блок, 1 может легко регулироваться.

Как проиллюстрировано на фиг. 6, в сжижающей системе согласно четвертой модификации теплообменник 69 устанавливается между трубопроводом L4 и трубопроводом L6. Таким образом, газообразный материал, который отделяется как верхняя фракция из дистилляционного блока 15 и протекает через трубопровод L6, нагревается в процессе теплообмена с газообразным материалом, протекающим через трубопровод L4, перед введением в сжижающий блок 21 (трубопроводная система 22). В частности, согласно четвертой модификации, даже когда газообразный материал представляет собой природный газ (низкокалорийный газ), содержащий на относительно низком уровне тяжелые компоненты (тяжелые углеводороды), как проиллюстрировано в таблице 1, и температура газообразного материала, который протекает через трубопровод L6 после стадии дистилляции, может составлять менее чем нижний предел соответствующего интервала, причем температура газообразного материала может повышаться до соответствующего уровня посредством теплообмена в теплообменнике 69.

(Четвертая модификация первого варианта осуществления)

Фиг. 7 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как пятая модификация первого варианта осуществления. В сжижающей системе, которая проиллюстрирована на фиг. 7, части, соответствующие частям сжижающей системы 1 согласно первому варианту осуществления (включая соответствующие модификации) обозначаются аналогичными условными номерами и исключаются из последующего обсуждения, за исключением тех вопросов, которые будут обсуждаться далее.

Четвертая модификация является аналогичной третьей модификации, но дополнительно включает теплообменник 79, установленный между трубопроводом L9 и трубопроводом L10. Холодильник 80, в котором используется имеющий низкое давление (НД) пропан в качестве хладагента (ПХ), дополнительно устанавливается в трубопроводе L10. В результате этого газообразный материал, выпускаемый из первого компрессора, 4 охлаждается в процессе теплообмена с газообразным материалом, протекающим через трубопровод L9, перед введением в сжижающий блок 21. Расположенный ниже по потоку конец трубопровода L10 присоединяется к трубопроводной системе 31, расположенной в промежуточной области Z2.

Согласно четвертой модификации, газообразный материал, выпускаемый из первого компрессора, 4 может вводиться в промежуточную область Z2. Таким образом, пучок трубок в теплой области Z1 могут образовывать три трубопроводные системы 22, 42 и 51, и пучок трубок в промежуточной области Z2 могут образовывать три трубопроводные системы 31, 43 и 52. В результате этого, согласно четвертой модификации, когда сжижающий блок 21 образуется за счет использования катушечного теплообменника, конструкция трубопроводных систем в теплой области Z1 и промежуточной области Z2 может оптимизироваться (посредством равномерного распределения трубопроводных систем между различными областями) по сравнению с конструкцией согласно третьей модификации таким образом, что предотвращается чрезмерно большой размер сжижающего блока 21. В пятом холодильнике 80 используется пропан в качестве хладагента аналогично первому и второму холодильникам 11 и 12 согласно проиллюстрированному варианту осуществления, причем могут также использоваться и холодильники других типов, имеющие воздушное охлаждение или водяное охлаждение.

(Пятая модификация первого варианта осуществления)

Фиг. 10 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как вторая модификация первого варианта осуществления настоящего изобретения. В сжижающей системе, которая проиллюстрирована на фиг. 10, части, соответствующие частям сжижающей системы 1 согласно первому варианту осуществления (включая соответствующие модификации) обозначаются аналогичными условными номерами и исключаются из последующего обсуждения, за исключением тех вопросов, которые будут обсуждаться далее.

Пятая модификация является аналогичной четвертой модификация, которая обсуждается выше, но пятый холодильник 80 согласно четвертой модификации отсутствует, и теплообменник 100 дополнительно устанавливается между трубопроводом L6, ведущим из дистилляционного блока 15, и трубопроводом L10, ведущим из первого компрессора 4. В результате этого газообразный материал, выпускаемый из первого компрессора 4 в трубопровод L10, охлаждается газообразным материалом (верхняя фракция), который выпускается из дистилляционного блока 15 в трубопровод L6, вместо охлаждения пятым холодильником 80, и вводится в теплообменник 79 аналогично системе согласно четвертой модификации. При этом газообразный материал, выпускаемый из дистилляционного блока 15, вводится в сжижающий блок 21 через трубопровод L6 после теплообмена, а затем охлаждается посредством трубопроводной системы 22. Благодаря этой конструкции, согласно пятой модификации, охлаждение газообразного материала пятым холодильником 80, как в системе согласно четвертому варианту осуществления, может дополняться или заменяться теплообменом в теплообменнике 100. Согласно восьмому варианту осуществления, отсутствует теплообменник 69, который использовался согласно пятому вариант осуществления, но также оказывается возможной такая конфигурация, в которой газообразный материал, выпускаемый из дистилляционного блока 15 в трубопровод L6, вводится в теплообменник 100 через теплообменник 69.

(Второй вариант осуществления)

Фиг. 8 представляет диаграмму, иллюстрирующую технологический процесс сжижения в системе для сжижения природного газа, приведенной как второй вариант осуществления настоящего изобретения. В сжижающей системе, которая проиллюстрирована на фиг. 8, части, соответствующие частям сжижающей системы 1 согласно первому варианту осуществления, обозначаются аналогичными условными номерами и исключаются из последующего обсуждения, за исключением тех вопросов, которые будут обсуждаться далее.

В сжижающей системе 1 согласно второму варианту осуществления высококалорийный газ, содержащий 88 мол.% метана, используется в качестве газообразного материала. В этой сжижающей системе газообразный материал, который отделяется как верхняя фракция в дистилляционном блоке 15, непосредственно вводится через трубопровод L19 в первый компрессор 4, где он подвергается сжатию. Газообразный материал затем предварительно охлаждается в трубопроводной системе 22 в теплой области Z1 и направляется в первый разделяющий газовую и жидкую фазы резервуар 23 через трубопровод L21.

Первый разделяющий газовую и жидкую фазы резервуар 23 отделяет жидкофазный компонент (конденсат) газообразного материала, и углеводороды в форме жидкости, образующие жидкофазный компонент, возвращаются в дистилляционный блок 15 через расширительный клапан 89, установленный в трубопроводе L22. При этом газообразный материал, состоящий, главным образом, из метана и образующий жидкофазный компонент в первом разделяющем газовую и жидкую фазы резервуаре 23, направляется в трубопроводную систему 31 в сжижающем блоке 21 через трубопровод

Поскольку в сжижающей системе 1 согласно второму варианту осуществления первый разделяющий газовую и жидкую фазы резервуар 23 устанавливается на расположенной ниже по потоку стороне первого компрессора 4, и газообразный материал, выпускаемый из первого компрессора 4, вводится в первый разделяющий газовую и жидкую фазы резервуар 23 через трубопроводную систему 22, расположенную в теплой области Z1, температура газообразного материала может быть установлена вблизи уровня температуры теплой области Z1 сжижающего блока 21. Кроме того, поскольку газообразный материал охлаждается в теплой области Z1 (трубопроводная система 22) сжижающего блока 21, и газофазный компонент, выпускаемый из первого разделяющего газовую и жидкую фазы резервуара 23, вводится в промежуточную область Z2 (трубопроводная система 31), температура газообразного материала может быть установлена вблизи уровня температуры промежуточной области Z2 сжижающего блока 21 легко. Кроме того, поскольку газообразный материал, выпускаемый из первого разделяющего газовую и жидкую фазы резервуара 23, может сжиматься первым компрессором 4, может отсутствовать рециркуляционный насос 24, установленный в рециркуляционном трубопроводе (трубопровод L21), который проходит из первого разделяющего газовую и жидкую фазы резервуара 23 в дистилляционный блок 15 согласно некоторым из вариантов осуществления, включая первый вариант осуществления.

При сжижении газообразного материала в сжижающем блоке 21 оказывается предпочтительным повышение давления на выпуске компрессора 4 (или увеличение давления газообразного материала, который вводится в сжижающий блок 21). Однако когда верхняя фракция из дистилляционного блока 15 охлаждается в сжижающем блоке 21, разделяется в первом разделяющем газовую и жидкую фазы резервуаре 23, и отделенный газофазный компонент сжимается первым компрессором 4 перед введением в сжижающий блок 21, как в случае согласно первому варианту осуществления, поскольку температура газообразного материала увеличивается первым компрессором 4, который предшествует сжижающему блоку 21, в зависимости от условий, таких как состав, давление и скорость введения газообразного материала, уровень температуры газообразного материала может выходить за пределы подходящего интервала для введения в сжижающий блок 21 таким образом, что может становиться чрезмерной тепловая нагрузка на сжижающий блок 21. Такая проблема может быть решена посредством изменения точки введения газообразного материала в сжижающий блок 21, но это может не получиться в том случае, когда основной теплообменник представляет собой такой тип, как катушечный теплообменник, в котором точка введения не может быть легко изменена. Таким образом, если газообразный материал, отделенный как верхняя фракция в дистилляционном блоке 15, направляется непосредственно в первый компрессор 4 через трубопровод L19, где он подвергается сжатию, газообразный материал, сжатый первым компрессором 4, охлаждается в теплой области Z1 сжижающего блока 21, охлажденный газообразный материал отделяется в первом разделяющем газовую и жидкую фазы резервуаре 23, и отделенный газофазный компонент газообразного материала вводится в промежуточную область Z2 (ниже по потоку относительно теплой области Z1) сжижающего блока 21, как в случае согласно настоящему варианту осуществления, температура газообразного материала может поддерживаться в пределах соответствующего интервала (или температура газообразного материала может быть установлена вблизи уровня температуры в точке введения сжижающего блока 21).

(Первая модификации второго варианта осуществления)

Фиг. 9 представляет диаграммы, иллюстрирующие технологические процессы сжижения в системах для сжижения природного газа, которые приводятся как первый вариант осуществления настоящего изобретения. В сжижающих системах, которые проиллюстрированы на фиг. 9, части, соответствующие частям сжижающей системы 1 согласно первому варианту осуществления обозначаются аналогичными условными номерами и исключаются из последующего обсуждения, за исключением тех вопросов, которые будут обсуждаться далее.

Как проиллюстрировано на фиг. 9, сжижающая система 1 согласно первой модификации включает теплообменник 69, расположенный между трубопроводом L4 и трубопроводом L20, таким образом, что газообразный материал, выпускаемый из первого компрессора 4, и проходящий через трубопровод L20, нагревается в процессе теплообмена с газообразным материалом, который протекает через трубопровод L4, а затем вводится в трубопроводную систему, расположенную в теплой области Z1 сжижающего блока 21. Согласно первой модификации второго варианта воплощения газообразный материал, нагреваемый в теплообменнике 69, непосредственно вводится в сжижающий блок 21 без вмешательства первого компрессора 4, таким образом, что температура газообразного материала, который вводится в сжижающий блок, 21 может легко регулироваться.

Положение теплообменника 69 согласно первой модификации второго варианта осуществления может изменяться различным образом без отклонения от идеи настоящего изобретения, при том условии, что температура газообразного материала в трубопроводе L20 после сжатия может устанавливаться вблизи температуры в точке введения сжижающего блока 21.

Настоящее изобретение описывается в отношении конкретных вариантов осуществления, но эти варианты осуществления представляют собой исключительно примеры и не ограничивают настоящее изобретение каким-либо образом. Разнообразные компоненты сжижающих систем и способов сжижения для сжижения природного газа согласно настоящему изобретению не обязательно являются полностью незаменимыми, но могут быть соответствующим образом заменены и исключены без отклонения от идеи настоящего изобретения.

Список условных обозначений

1 - сжижающая система

2 - обезвоживающий блок

3, 3a - первый расширитель

3b - второй расширитель

4, 4a - первый компрессор

4b - третий компрессор

5 - вал

10, 11, 12 - первый холодильник

15 - дистилляционный блок

21 - сжижающий блок

23 - первый разделяющий газовую и жидкую фазы резервуар

33 - расширительный клапан

41 - сепаратор хладагента

44 - расширительный клапан

45 - распылительный коллектор

54 - расширительный клапан

55 - распылительный коллектор

69 - теплообменник

79- теплообменник

80 - холодильник

Z1 - теплая область

Z2 - промежуточная область

Z3 - холодная область

Изобретение относится к области сжижения природного газа. Сжижающая система (1) для природного газа включает первый расширитель (3), который производит энергию посредством использования природного газа под давлением в качестве газообразного материала, первый охлаждающий блок (11, 12), дистилляционный блок (15), первый компрессор (4) для сжатия газообразного материала, из которого частично или полностью удалены тяжелые компоненты посредством дистилляционного блока, за счет использования энергии, производимой в первом расширителе, и сжижающий блок (21). В результате использования энергии, производимой расширителем посредством расширения газообразного материала, увеличивается давление на выпуске компрессора, и уменьшается требуемая охлаждающая способность холодильника. 9 н. и 22 з.п. ф-лы, 3 табл.,10 ил.

1. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление;

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции;

c) охлаждают верхнюю фракцию для производства охлажденной верхней фракции;

d) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент;

e) увеличивают давление газофазного компонента для производства сжатого газообразного материала; и

f) проводят теплообмен между газофазным компонентом и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала.

2. Способ по п.1, дополнительно содержащий охлаждение газообразного материала, имеющего пониженное давление, с этапа а) перед удалением тяжелых компонентов на этапе b).

3. Способ по п.1, дополнительно содержащий по меньшей мере частичное сжижение охлажденного сжатого газообразного материала с этапа f).

4. Способ по п.1, дополнительно содержащий охлаждение сжатого газообразного материала с этапа е) перед этапом f).

5. Способ по п.1, в котором верхнюю фракцию охлаждают на этапе с) посредством введения верхней фракции в теплую область теплообменника катушечного типа.

6. Способ по п.5, в котором охлажденный сжатый газообразный материал этапа f) дополнительно охлаждают посредством введения охлажденного сжатого газообразного материала в промежуточную область теплообменника катушечного типа.

7. Способ по п.1, в котором удаление тяжелых компонентов на этапе b) осуществляют в дистилляционном блоке.

8. Способ по п.7, дополнительно содержащий рециркуляцию жидкофазного компонента с этапа d) в дистилляционный блок.

9. Способ по п.1, дополнительно содержащий этап проведения теплообмена между верхней фракцией с этапа b) и газообразным материалом, имеющим пониженное давление, перед проведением этапа с).

10. Способ по п.1, в котором этап f) содержит этап проведения теплообмена между газофазным компонентом с этапа d), сжатым газообразным материалом с этапа е), и газообразным материалом, имеющем пониженное давление с этапа а).

11. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление;

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) проводят теплообмен между газообразным материалом, имеющим пониженное давление, и верхней фракцией для производства по меньшей мере верхней фракции, над которой осуществлен теплообмен,

d) охлаждают верхнюю фракцию, над которой осуществлен теплообмен, для производства охлажденной верхней фракции,

е) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент,

f) увеличивают давление газофазного компонента для производства сжатого газообразного материала, и

g) охлаждают сжатый газообразный материал.

12. Способ по п.11, дополнительно содержащий охлаждение газообразного материала, имеющего пониженное давление с этапа а) перед удалением тяжелых компонентов на этапе b).

13. Способ по п.11, в котором сжатый газообразный материал охлаждают на этапе g) посредством введения сжатого газообразного материала в один или более теплообменников.

14. Способ по п.11, в котором удаление тяжелых компонентов на этапе b) осуществляют в дистилляционном блоке.

15. Способ по п.14, дополнительно содержащий рециркуляцию жидкофазного компонента с этапа е) в дистилляционный блок.

16. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) охлаждают верхнюю фракцию для производства охлажденной верхней фракции,

d) разделяют охлажденную верхнюю фракцию на газофазный компонент и жидкофазный компонент,

e) увеличивают давление газофазного компонента для производства сжатого газообразного материала, и

f) проводят теплообмен между газообразным материалом, имеющим пониженное давление с этапа, предшествующего этапу b), и сжатым газообразным материалом для производства по меньшей мере сжатого газообразного материала, над которым осуществлен теплообмен,причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление с этапа а) перед проведением теплообмена на этапе f).

17. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, в дистилляционном блоке для производства верхней фракции и нижней фракции,

с) охлаждают и частично сжижают верхнюю фракцию для производства охлажденной верхней фракции,

d) разделяют охлажденную верхнюю фракцию для производства газофазного компонента и жидкофазного компонента,

е) рециркулируют жидкофазный компонент в дистилляционный блок,

f) проводят теплообмен между газообразным материалом, имеющим пониженное давление, и газофазным компонентом для производства по меньшей мере газообразного компонента, над которым осуществлен теплообмен, и

g) увеличивают давление газофазного компонента, над которым осуществлен теплообмен, для производства сжатого газообразного материала, причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление на этапе а) перед проведением теплообмена на этапе f).

18. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) увеличивают давление верхней фракции для производства сжатого газообразного материала, и

d) проводят теплообмен между верхней фракцией и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала, причем способ дополнительно содержит охлаждение газообразного материала, имеющего пониженное давление, с этапа а) перед этапом b).

19. Способ охлаждения подаваемого природного газа, содержащий этапы, на которых:

a) уменьшают давление подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

b) удаляют тяжелые компоненты из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

с) увеличивают давление верхней фракции для производства сжатого газообразного материала, и

d) проводят теплообмен между верхней фракцией и сжатым газообразным материалом для производства по меньшей мере охлажденного сжатого газообразного материала, причем способ дополнительно содержит охлаждение сжатого газообразного материала с этапа с) перед проведением теплообмена на этапе d).

20. Система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

первый теплообменник для охлаждения верхней фракции для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлаждённой верхней фракции на газофазный компонент и жидкофазный компонент,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала, и

второй теплообменник для обмена тепла между газофазным компонентом и сжатым газообразным материалом.

21. Система по п. 20 дополнительно содержащая первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, перед введением в дистилляционный блок.

22. Система по п. 20 дополнительно содержащая второй охлаждающий блок для охлаждения сжатого газообразного материала перед введением во второй теплообменник.

23. Система по п. 20, в котором первый теплообменник является теплой областью теплообменника катушечного типа.

24. Система по п. 23, дополнительно содержащая третий теплообменник для охлаждения сжатого газообразного материала после того, как сжатый газообразный материал проходит через второй теплообменник, причем третий теплообменник является промежуточной областью теплообменника катушечного типа.

25. Система по п.20, дополнительно содержащая трубопровод для рециркуляции жидкофазного компонента из первого разделяющего газовую и жидкую фазы резервуара в качестве возвратного потока в дистилляционный блок.

26. Система по п. 20, дополнительно содержащая четвертый теплообменник для обмена тепла между верхней фракцией из дистилляционного блока и газообразным материалом, имеющим пониженное давление.

27. Система по п. 20, в которой второй теплообменник выполнен с возможностью обмена тепла между газофазным компонентом, сжатым газообразным материалом, и газообразным материалом, имеющим пониженное давление.

28. Система по п. 20, в которой первый расширитель выполнен с возможностью генерации энергии, и первый компрессор выполнен с возможностью использования энергии, сгенерированной первым расширителем.

29. Система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

первый теплообменник для обмена тепла между верхней фракцией и газообразным материалом, имеющим пониженное давление для образования по меньшей мере верхней фракции, над которой осуществлен теплообмен,

второй теплообменник для охлаждения верхней фракции, над которой осуществлен теплообмен, для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлаждённой верхней фракции на газофазный компонент и жидкофазный компонент,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала.

30. Система по п. 29 дополнительно содержащая первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, перед введением в дистилляционный блок.

31. Система для сжижения подаваемого природного газа, содержащая:

первый расширитель для уменьшения давления подаваемого природного газа для производства газообразного материала, имеющего пониженное давление,

первый охлаждающий блок для охлаждения газообразного материала, имеющего пониженное давление, для производства охлажденного газообразного материала, имеющего пониженное давление,

дистилляционный блок для удаления тяжелых компонентов из охлажденного газообразного материала, имеющего пониженное давление, для производства верхней фракции и нижней фракции,

теплую область теплообменника катушечного типа для охлаждения верхней фракции для производства охлажденной верхней фракции,

первый разделяющий газовую и жидкую фазы резервуар для разделения охлажденной верхней фракции на газофазный компонент и жидкофазный компонент,

трубопроводную систему для рециркуляции жидкофазного компонента в дистилляционный блок,

первый компрессор для сжатия газофазного компонента для производства сжатого газообразного материала,

первый охлаждающий блок для охлаждения сжатого газообразного материала для производства охлажденного сжатого газообразного материала,