Настоящее изобретение относится к способу и устройству для охлаждения и разделения углеводородного потока, в частности, но не исключительно, природного газа и, если требуется, для последующего сжижения углеводородного потока. В другом аспекте, настоящее изобретение относится к установке сжижения, содержащей такое устройство.

Известно несколько способов охлаждения и сжижения потока природного газа для получения сжиженного природного газа (СПГ). Желательно производить сжижение потока природного газа по ряду причин. Например, легче хранить и транспортировать на большие расстояния природный газ в жидком состоянии, чем в газообразном состоянии, поскольку он занимает меньший объем и для его хранения не требуется высокое давление.

Сжижение углеводородного потока, например природного газа, в общем, включает две или более стадий охлаждения, и одну или несколько стадий разделения. Требуется, по меньшей мере, одна стадия разделения потока природного газа для уменьшения содержания углеводородов тяжелее метана, в дальнейшем называемых «более тяжелыми углеводородами». Традиционно, более тяжелые углеводороды отделяют от потока природного газа до проведения какого-либо существенного охлаждения и, в особенности, сжижения, по нескольким причинам, в частности, так как их температура затвердевания или температура сжижения отличается от соответствующей температуры метана, и они могут заблокировать части установки для сжижения метана.

Отделение более тяжелых углеводородов от природного газа может быть выполнено посредством охлаждения природного газа для его частичной конденсации и при последующем использовании ректификационной колонны.

В патенте США №5960644 описывается способ удаления углекислого газа, этана и более тяжелых компонентов из потока природного газа высокого давления, при котором поток природного газа высокого давления частично конденсируется и проходит через первый и второй сепараторы, прежде чем разные потоки природного газа поступают в ректификационную колонну. Чтобы подвести тепло в нижнюю часть ректификационной колонны, жидкий поток удаляют из ректификационной колонны и нагревают в теплообменнике 46 для получения повторно кипящего потока, и повторно кипящий поток вводят в ректификационную колонну.

В патенте США №5960644 для частичной конденсации потока природного газа высокого давления используется внешний хладагент и для подачи тепла к нижней части ректификационной колонны используется нагревательная среда. Внешний хладагент, используемый для частичной конденсации потока природного газа высокого давления, не описан, а нагревательной средой является поток сжатого газообразного продукта, который требует отдельного сжатия для создания давления в трубопроводе.

Задача настоящего изобретения состоит в том, чтобы снизить энергию, которая необходима для обеспечения заданного режима охлаждения хладагента в контуре хладагента.

В настоящем изобретении предлагается способ охлаждения и разделения углеводородного потока, например природного газа, включающий, по меньшей мере, следующие этапы:

(a) обеспечение углеводородным потоком;

(b) охлаждение углеводородного потока для получения частично сжиженного углеводородного потока, при этом, по меньшей мере, часть охлаждения обеспечивается посредством частичного или полного испарения охлажденного потока хладагента;

(c) поступление, по меньшей мере, части частично сжиженного углеводородного потока в дистилляционную колонну через первое входное отверстие;

(d) обеспечение нижним сырьевым потоком;

(e) обеспечение контуром хладагента, содержащим, по меньшей мере, поток сжатого, полностью сжиженного хладагента;

(f) нагрев нижнего сырьевого потока противоточным потоком хладагента для получения нагретого нижнего сырьевого потока и охлажденного потока хладагента;

(g) поступление нагретого нижнего сырьевого потока в дистилляционную колонну через второе входное отверстие, расположенное ниже первого входного отверстия; и

(h) разделение частично сжиженного углеводородного потока в дистилляционной колонне для получения, по меньшей мере, первого верхнего газообразного потока и первого донного жидкого потока.

В настоящем изобретении также предлагается устройство для охлаждения и разделения углеводородного потока, например природного газа, содержащее, по меньшей мере:

первую ступень охлаждения для охлаждения углеводородного потока и получения частично сжиженного углеводородного потока;

дистилляционную колонну для получения и отделения, по меньшей мере, фракции от частично сжиженного углеводородного потока, поступающего через первое входное отверстие;

контур хладагента, содержащий, по меньшей мере, один поток сжатого, полностью сжиженного хладагента; и

первый теплообменник для нагрева нижнего сырьевого потока противоточным потоком сжатого, полностью сжиженного хладагента для получения охлажденного потока хладагента и нагретого нижнего сырьевого потока, который должен поступать в дистилляционную колонну через второе входное отверстие, расположенное ниже первого входного отверстия; и

систему теплообмена в первой ступени охлаждения, размещенную в контуре хладагента ниже по потоку от первого теплообменника, для охлаждения углеводородного потока противоточным потоком, содержащим по меньшей мере, фракцию потока охлажденного хладагента, тем самым частично или полностью испаряя, по меньшей мере, фракцию потока охлажденного хладагента.

В настоящем изобретении также предлагается установка сжижения, содержащая описанное здесь устройство.

Варианты осуществления настоящего изобретения будут далее описываться только в качестве примеров со ссылкой на прилагаемые неограничительные чертежи.

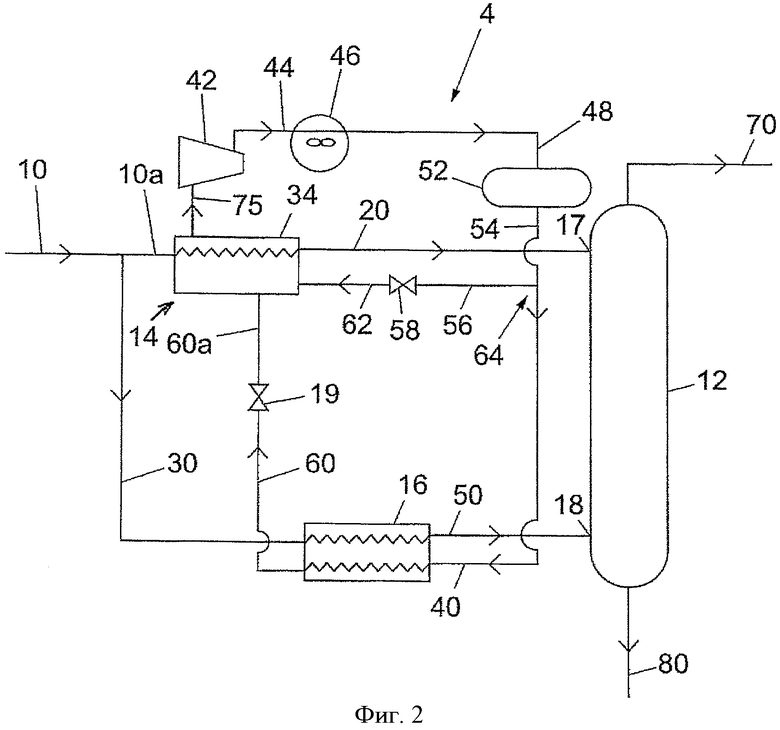

Фиг.1 - схема первого способа охлаждения и разделения углеводородного потока согласно одному варианту осуществления настоящего изобретения.

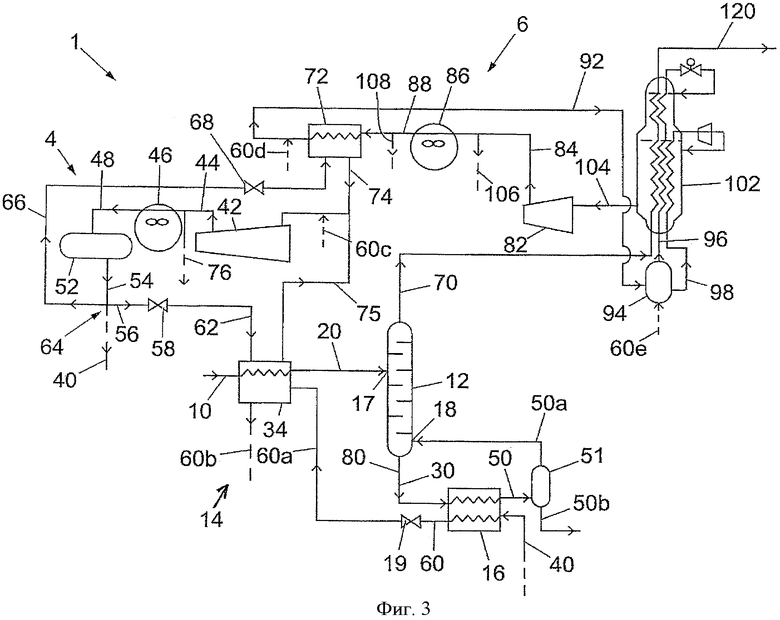

Фиг.2 - схема второго способа охлаждения и разделения углеводородного потока согласно второму варианту осуществления настоящего изобретения в составе установки сжижения.

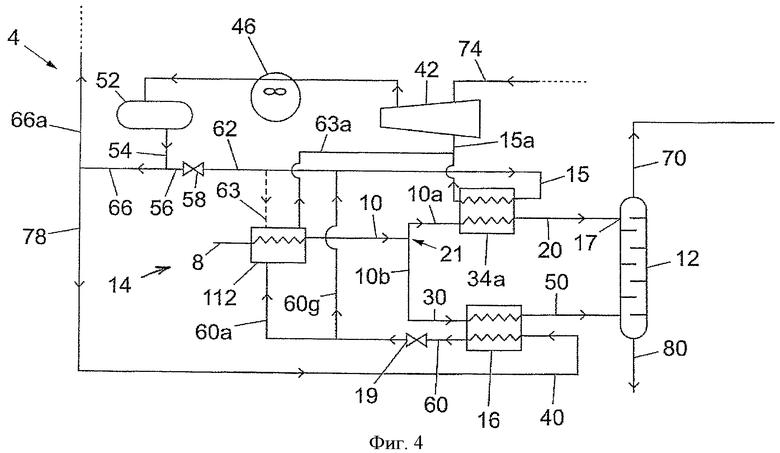

Фиг.3 - схема третьего способа охлаждения и разделения углеводородного потока согласно третьему варианту осуществления настоящего изобретения.

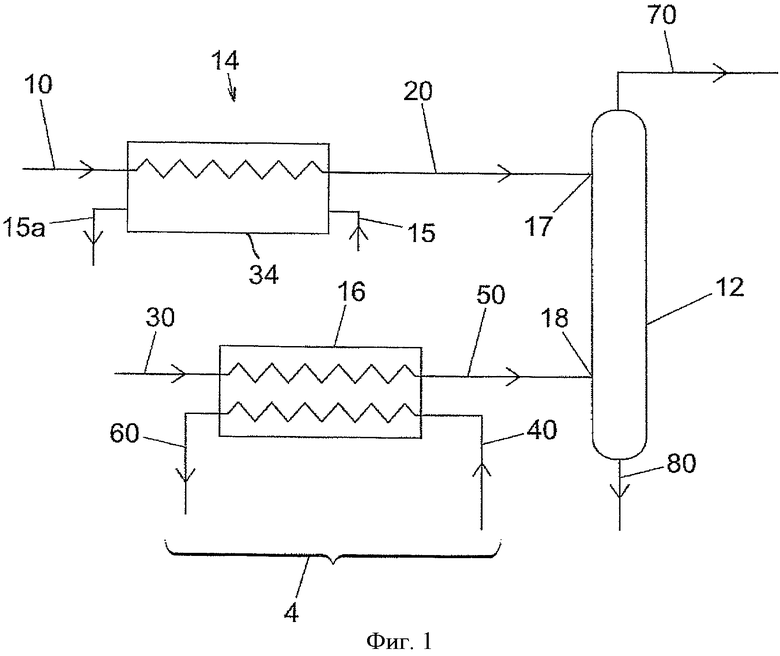

Фиг.4 - схема четвертого способа охлаждения и разделения углеводородного потока согласно четвертому варианту осуществления настоящего изобретения.

Фиг.5 - схема пятого способа охлаждения и разделения углеводородного потока согласно пятому варианту осуществления настоящего изобретения.

В вариантах осуществления настоящего изобретения используется поток хладагента для нагрева нижнего сырьевого потока, поступающего в дистилляционную колонну. Результирующий поток охлажденного хладагента затем используется, преимущественно, для охлаждения углеводородного потока, чтобы частично сконденсировать или способствовать частичной конденсации углеводородного потока перед подачей, по меньшей мере, его части в дистилляционную колонну.

На фиг.1 представлена обобщенная схема предлагаемого способа охлаждения и разделения углеводородного потока, например природного газа, включающего, по меньшей мере, следующие этапы:

(a) обеспечение углеводородным потоком 10;

(b) охлаждение углеводородного потока 10 для получения частично сжиженного углеводородного потока 20;

(c) поступление, по меньшей мере, части частично сжиженного углеводородного потока 20 в дистилляционную колонну 12 через первое входное отверстие 17;

(d) обеспечение нижним сырьевым потоком 30;

(e) обеспечение контуром 4 хладагента, содержащим, по меньшей мере, поток 40 хладагента;

(f) нагрев нижнего сырьевого потока 30 противоточным потоком 40 хладагента для получения нагретого нижнего сырьевого потока и охлажденного потока 60 хладагента;

(g) поступление нагретого нижнего сырьевого потока 50 в дистилляционную колонну 12 через второе входное отверстие 18, расположенное гравитационно ниже первого входного отверстия 17; и

(h) разделение частично сжиженного углеводородного потока 20 в дистилляционной колонне 12 для получения, по меньшей мере, первого верхнего газообразного потока 70 и первого донного жидкого потока 80.

В предпочтительном варианте осуществления изобретения охлаждение на стадии (b) выполняется посредством частичного или полного испарения охлажденного потока 60 хладагента, например, потока переохлажденного сжиженного хладагента. В еще одном предпочтительном варианте осуществления изобретения на этапах (e) и (f) поток 40 хладагента является потоком сжатого, полностью сжиженного хладагента, например, охлажденный поток 60 хладагента, произведенный на этапе (f), является переохлажденным потоком сжиженного хладагента.

При использовании потока сжатого, полностью сжиженного хладагента для нагрева нижнего сырьевого потока 30, поток сжиженного хладагента переохлаждается. Такой результирующий переохлажденный поток сжиженного хладагента является, предпочтительным, так как при его использовании для охлаждения, например, для охлаждения углеводородного потока, образуется меньше пара.

Согласно фиг.1, также предлагается устройство для охлаждения и разделения углеводородного потока, например, природного газа. Устройство содержит, по меньшей мере:

первую ступень 14 охлаждения для охлаждения углеводородного потока 10 и получения частично сжиженного углеводородного потока 20;

дистилляционную колонну 12 для получения и отделения, по меньшей мере, одной фракции от частично сжиженного углеводородного потока 20, поступающего через первое входное отверстие 17;

контур хладагента 4, содержащий, по меньшей мере, один поток 40 хладагента; и

первый теплообменник 16 для нагрева нижнего сырьевого потока 30 противоточным потоком 40 хладагента для получения нагретого сырьевого потока 50, который должен поступать в дистилляционную колонну 12 через второе входное отверстие 18, расположенное гравитационно ниже первого входного отверстия 17.

В предпочтительном варианте осуществления изобретения устройство дополнительно содержит систему 34 теплообмена в первой ступени 14 охлаждения, расположенной ниже по потоку от первого теплообменника 16, для получения, по меньшей мере, фракции охлажденного потока 60 хладагента и для охлаждения углеводородного потока 10 противоточным потоком, по меньшей мере, указанной фракции охлажденного потока 60 хладагента, при этом, частично или полностью испаряется поток 60 хладагента. Охлажденный поток 60 хладагента является, предпочтительно, переохлажденным потоком сжиженного хладагента. В еще одном предпочтительном варианте осуществления изобретения, поток 40 хладагента в контуре 4 хладагента является потоком сжатого, полностью сжиженного хладагента.

Одним из преимуществ охлаждения потока хладагента посредством теплообмена с нижним сырьевым потоком является то, что в этом случае возрастает холодопроизводительность потока хладагента, используемого для охлаждения углеводородного потока и, если требуется, для охлаждения других потоков.

Другое преимущество настоящего изобретения состоит в том, что при охлаждении потока хладагента посредством теплообмена с нижним сырьевым потоком, требуется меньше энергии, затрачиваемой на сжатие в контуре хладагента, для обеспечения одинаковой холодопроизводительности хладагента в контуре, например, чтобы охладить углеводородный поток.

Таким образом, в настоящем изобретении предлагается способ, при котором снижаются затраты энергии для обеспечения холодопроизводительности, необходимой для охлаждения и разделения одного и того же количества углеводородов.

Раскрывая более детально, на фиг.1 представлен способ охлаждения и разделения углеводородного потока 10 согласно одному из вариантов осуществления изобретения,

Углеводородный поток 10 может быть любым подходящим углеводородным потоком, например, но не ограничиваясь этим, потоком углеводородсодержащего газа, который может быть охлажден. Одним из примеров является поток природного газа, полученный из пласта природного газа или нефтяного пласта. Альтернативно потоку природного газа также может быть получен углеводородный поток от другого источника, посредством процесса синтеза, к примеру, процесса Фишера-Тропша.

Обычно такой углеводородный поток содержит, в основном, метан. Предпочтительно, такой углеводородный поток содержит, по меньшей мере, 50 мол.% метана, предпочтительнее, по меньшей мере, 80 мол.% метана.

Хотя способ согласно настоящему изобретению применим к различным углеводородным потокам, он особенно подходит для потоков природного газа, которые должны быть сжижены. Поскольку специалистам в данной области техники известно как сжижают углеводородный поток, этот процесс подробно здесь не описывается.

В зависимости от источника, углеводородный поток 10 может содержать один или более соединений, которые не являются углеводородами, например, H2O, N2, CO2, Hg, H2S и другие сернистые соединения.

При необходимости, перед использованием углеводородный поток 10 можно подвергать предварительной обработке, которая может быть частью процесса охлаждения углеводородного потока, или может проводиться отдельно. Эта предварительная обработка может включать восстановление и/или удаление не углеводородных соединений, например, CO2 и H2S, или другие этапы, например, начальное охлаждение и предварительное создание избыточного давления. Поскольку эти этапы известны специалистам в данной области техники, их механизмы здесь далее не описываются.

Таким образом, термин «углеводородный поток» в том смысле, в котором он здесь употребляется, также означает состав до любой обработки, такой обработки, которая включает очистку, дегидрацию и/или промывку, также как любой состав, частично, существенно или полностью обработанный для восстановления и/или удаления одного или более соединений или веществ, включая, но не ограничиваясь, серой, соединениями серы, диоксидом углерода и водой.

Углеводородный поток, который используется в настоящем изобретении, предпочтительно, подвергается, по меньшей мере, минимальной предварительной обработке, требуемой для обеспечения последующего сжижения углеводородного потока. Указанная обработка, требуемая для сжижения природного газа, известна в данной области техники.

В углеводородном потоке 10 может также изменяться содержание углеводородов тяжелее метана, например, этана, пропана, бутанов и пентанов, так же как и некоторых ароматических углеводородов. Состав углеводородного потока изменяется в зависимости от типа и местонахождения углеводородного потока такого, как природный газ. Углеводороды тяжелее метана, в общем, должны быть удалены из природного газа по нескольким причинам, например, потому что их температура затвердевания или температура сжижения отличается от соответствующей температуры метана, и они могут заблокировать части установки для сжижения метана. Углеводороды C2-C4 могут использоваться в качестве источника газоконденсатных жидкостей и/или хладагента. Удаление углеводородов более тяжелых, чем метан, часто называют «удалением природного газоконденсата».

На фиг.1 показан углеводородный поток 10, содержащий природный газ, который охлаждают в первой ступени 14 охлаждения для получения охлажденного и частично сжиженного углеводородного потока 20. Охлаждение в первой ступени 14 охлаждения может вызвать частичную конденсацию углеводородного потока 10.

Первая ступень 14 охлаждения может содержать систему 34 теплообмена, например, в виде одного или нескольких теплообменников таких, как котлы, соединенные параллельно, последовательно или обоими способами, известными в данной области техники. Охлаждение в первой ступени 14 охлаждения обеспечивается потоком 15 хладагента первой ступени охлаждения, который нагревается и частично или полностью испаряется в первой ступени 14 охлаждения, образуя нагретый поток 15а хладагента первой ступени охлаждения.

Охлаждение углеводородного потока 10 посредством потока 15 хладагента первой ступени охлаждения может быть частью процесса сжижения, например, стадией предварительного охлаждения, включающей, если требуется, контур пропанового хладагента, как описывается в дальнейшем со ссылкой на фиг.2, либо охлаждение может быть отдельным процессом. Поэтому, поток 15 хладагента первой ступени охлаждения может быть частью потока одного или нескольких контуров хладагента, описанных далее, или может обеспечиваться отдельно.

При охлаждении углеводородного потока 10 температура углеводородного потока 10 может быть ниже 0°C, например, может быть в диапазоне от -10°C до -70°C.

По меньшей мере, одна фракция, если требуется, все фракции, частично сжиженного углеводородного потока 20 из первой ступени 14 охлаждения поступает в дистилляционную колонну 12 через первое входное отверстие 17.

Дистилляционная колонна 12 может иметь любой подходящий размер и конструкцию, известную в данной области техники. Обычная дистилляционная колонна является скруббером или скрубберной колонной и, как правило, работает при давлении, превышающем атмосферное давление, причем, способ ее работы известен в данной области техники. Одной из задач дистилляционной колонны 12 является получение, как правило, газообразного потока, обогащенного метаном, благодаря чему, он наиболее подходит для последующего сжижения.

Соответствующие рабочие параметры дистилляционной колонны 12 известны в данной области техники, и они могут быть изменены для изменения состава, по меньшей мере, одного из выходящих основных потоков продукции. Обычно, из дистилляционной колонны 12 выходят два основных потока продукции, а именно, верхний поток, частично или полностью газообразный, и донный поток, как правило, по меньшей мере, частично жидкий, либо полностью жидкий. Из углеводородного потока 10 донный поток обогащается углеводородами тяжелее метана, в особенности, бутанами, пентанами и более тяжелыми углеводородами.

Как известно в данной области техники, чтобы уменьшить количество метана, который может выйти из дистилляционной колонны 12 как часть донного потока, на дно дистилляционной колонны 12, или в вблизи дна, подается нагретый поток, способствующий подъему метана со дна дистилляционной колонны 12 вверх, чтобы он, переходя в газообразное состояние, выходил из дистилляционной колонны 12 как часть газообразного верхнего потока. Такой поток, традиционно нагретый в отдельном котле, обычно называют «повторно кипящим потоком»

В связи с этим, на фиг.1 показан нижний сырьевой поток 30, предназначенный для обеспечения нагрева дна дистилляционной колонны 12, или вблизи дна, известным в данной области техники способом с использованием повторно кипящего потока. Традиционно, как описывалось выше, тепло для повторно кипящего потока обеспечивается отдельным котлом, который требует специального источника тепла, энергия которого не может рекуперироваться.

Согласно способу, предлагаемому в настоящем изобретении, нижний сырьевой поток 30 проходит через первый теплообменник 16 для обеспечения нагрева нижнего сырьевого потока 30 противоточным потоком 40 сжатого, полностью сжиженного хладагента, описываемого в дальнейшем более подробно. За счет теплообмена в первом теплообменнике 16 обеспечивается нагретый нижний сырьевой поток 50, который поступает в дистилляционную колонну 12 через второе входное отверстие 18, расположенное ниже первого входного отверстия 17, предпочтительно, на дне дистилляционной колонны, или около дна. В результате, обеспечивается нагрев, предпочтительно, дна дистилляционной колонны 12, или около дна, благодаря которому, метан, поступающий в дистилляционную колонну 20 в частично сжиженном углеводородном потоке, выходит из дистилляционной колонны 12 как часть верхнего газообразного потока 70.

Дистилляционная колонна 12, предпочтительно, обеспечивает первый верхний газообразный поток 70, содержащий более 80 мол.% метана, и имеющий температуру ниже 0°C, предпочтительнее, в диапазоне от -20°C до -40°C. Дистилляционная колонна 12, представленная на фиг.1, также обеспечивает первый донный жидкий поток 80, как правило, обогащенный углеводородами тяжелее метана

Поток 40 сжатого, полностью сжиженного хладагента является составной частью первого контура 4 хладагента, несколько схем которого представлено на фиг.2, 3 и 4, и описывается в дальнейшем только посредством примеров.

Первый контур 4 хладагента содержит, по меньшей мере, один компрессор хладагента и, по меньшей мере, один поток хладагента. В контуре хладагента один или несколько потоков хладагента могут быть разделены и/или объединены один или более раз, чтобы обеспечить охлаждение одного или нескольких других потоков, блоков, жидкостей, и т.д., известным в данной области техники способом, как правило, проходя через один или несколько теплообменников. Охлаждение посредством каждого потока хладагента (являющегося полным потоком или фракцией, или частью его) обеспечивается при частичном или полном испарении потока хладагента при низком давлении известным в данной области техники способом, причем, низкое давление обеспечивается прохождением потока хладагента через один или несколько клапанов и/или других расширителей.

Каждый поток хладагента, используемый в настоящем изобретении, может быть сформирован из единственного компонента, например, пропана или азота, или может быть смешанным хладагентом, сформированным из смеси двух или более компонентов, выбранных из группы, включающей: азот, метан, этан, этилен, пропан, пропилен, бутаны, пентаны, и т.д.

На различных стадиях, участках или этапах любой части процесса охлаждения углеводородного потока могут применяться аналогичные или различные типы хладагентов способом, известным специалистам в данной области техники, что не ограничивает настоящее изобретение.

Первый теплообменник 16 может включать один или несколько теплообменников, соединенных параллельно, последовательно или обоими способами, известными в данной области техники.

Поток 40 сжатого, полностью сжиженного хладагента, как правило, имеет температуру выше 0°C, например, в диапазоне от 10 до 70°С. Температура охлажденного потока 60 хладагента, который будет являться переохлажденным потоком сжиженного хладагента, ниже температуры потока 40 хладагента.

При обеспечении потока 40 сжатого хладагента, который является полностью сжиженным, достигается снижение холодопроизводительности, необходимой для нижнего сырьевого потока 30, по сравнению с использованием соответствующего сжатого пара или потока только частично сжиженного хладагента. Таким образом, подвод тепла к нижнему сырьевому потоку 30, обеспечиваемый потоком 40 сжатого, полностью сжиженного хладагента, может регулироваться и, конкретнее, снижаться, сравнительно с подводом тепла при использовании потока частично или полностью испарившегося хладагента, при этом, обеспечивается нагретый нижний сырьевой поток с температурой, подходящей для оптимизации разделения углеводородного потока в дистилляционной колонне 12. Использование потока частично или полностью испарившегося хладагента может потребовать слишком большой холодопроизводительности нижнего сырьевого потока 30, в связи с чем, нагретый нижний сырьевой поток 50 будет слишком горячим, снижая эффективность разделения дистилляционной колонны. Таким образом, предлагается система, в которой холодопроизводительность нижнего сырьевого потока 30 соответствует требуемой для потока 40 сжатого, полностью сжиженного хладагента.

Охлажденный, например переохлажденный, поток 60 сжиженного хладагента впоследствии частично или полностью испаряется и обеспечивает охлаждение, являясь составной частью первого контура 4 хладагента. По меньшей мере, одна фракция охлажденного углеводородного потока 10 создается посредством частичного или полного испарения охлажденного, например переохлажденного, потока 60 сжиженного хладагента. Посредством охлаждения потока 40 сжатого, полностью сжиженного хладагента обеспечивается охлажденный поток 60 хладагента в качестве переохлажденного потока сжиженного хладагента, при этом, в процессе охлаждения углеводородного потока 10 достигается снижение выработки пара, образующегося при дросселировании. Первый контур 4 хладагента может быть связан с системой обработки углеводородного потока 10 и/или с первым верхним газообразным потоком 70, или может быть отделен от них.

Примеры схем для обеспечения нижнего сырьевого потока 30, потока 40 сжатого, полностью сжиженного хладагента, охлажденного, например переохлажденного, потока 60 сжиженного хладагента, и первого контура 4 хладагента описываются в дальнейшем, однако этим настоящее изобретение не ограничивается.

На фиг.2 показан углеводородный поток 10, проходящий через первую ступень 14 охлаждения, чтобы обеспечить частично сжиженный углеводородный поток 20, который полностью поступает в дистилляционную колонну 12 через первое входное отверстие 17 для получения первого верхнего газообразного потока 70 и первого донного жидкого потока 80, как описано выше.

На фиг.2 также показан поток 40 сжатого, полностью сжиженного хладагента, проходящий через первый теплообменник 16, чтобы обеспечить охлажденный, например переохлажденный, поток 60 сжиженного хладагента, как описано выше.

В соответствии с одним возможным вариантом осуществления настоящего изобретения на фиг.2 показан первый контур 4 хладагента, содержащий один или несколько первых компрессоров 42 хладагента. Хладагент, проходящий по первому контуру 4 хладагента, может быть любым подходящим хладагентом, состоящим из единственного компонента, например, пропана, или может быть смешанным хладагентом. Компрессор хладагента включает любой блок, устройство или аппарат, способный повышать давление потока хладагента. К ним относятся компрессоры хладагента одноступенчатого сжатия или компрессоры хладагента многоступенчатого сжатия. На некоторых стадиях или ступенях процесса охлаждения углеводорода могут применяться два или более компрессоров хладагента, соединенных параллельно, последовательно или обоими способами. Настоящее изобретение не ограничивается типом, схемой или расположением компрессора хладагента или компрессоров хладагента, в частности, в любом контуре хладагента.

Являясь частью первого контура 4 хладагента, первый компрессор 42 хладагента обеспечивает первый поток 44 сжатого хладагента, который проходит через один или несколько холодильников, например, водяной и/или воздушный холодильник 46, обеспечивая охлажденный поток 48 сжатого хладагента, который поступает в накопитель 52 известным в данной области техники способом.

Накопитель 52 обеспечивает аккумулированный поток 54, который полностью сжижен. Как правило, по меньшей мере, часть аккумулированного потока 54 выполняет функцию первого охлаждающего потока 56 хладагента, который дросселирован и/или испарился через соответствующий клапан 58, обеспечивая дросселированный поток 62 хладагента (который может действовать как поток 15 хладагента первой ступени охлаждения, как показано на фиг.1), проходящий в первую ступень 14 охлаждения, чтобы, по меньшей мере, частично охладить углеводородный поток 10 и обеспечить нагретый поток 75 хладагента (подобно нагретому потоку 15а хладагента первой ступени охлаждения, как показано на фиг.1), который возвращается к первому компрессору 42 хладагента.

На фиг.2 также представлен вариант деления аккумулированного потока 54 делителем 64 потока для обеспечения потока 40 сжатого, полностью сжиженного хладагента. Для обеспечения требуемых последующих теплообменов может быть рассчитана пропорция потоков 56, 40, отделенных от аккумулированного потока 54.

Согласно фиг.2, поток 40 сжатого, полностью сжиженного хладагента, обеспеченный делителем 64 потока, после сжатия в первом компрессоре 42 хладагента является относительно теплым потоком. По меньшей мере, часть этого тепла может быть использована для нагрева нижнего сырьевого потока 30 до использования охлажденного посредством нижнего сырьевого потока, например переохлажденного, потока 60 сжиженного хладагента, выполняющего функцию обычного потока хладагента.

Поток 60 хладагента, охлажденный нижним сырьевым потоком, может выполнять функцию обычного потока хладагента в любом подходящем месте или местах, и в любой подходящей системе теплообмена, включающей любые подходящие теплообменники и/или ступени охлаждения, или использоваться в рамках настоящего способа охлаждения и разделения углеводородного потока, и/или использоваться где-либо еще на установке 1 сжижения, и/или в независимом процессе или установке. Таким образом, контур 4 хладагента может включать систему теплообмена, размещенную ниже по ходу первого теплообменника 16, причем, по меньшей мере, одна фракция охлажденного, например переохлажденного, потока 60 сжиженного хладагента может использоваться, чтобы обеспечить охлаждение другого потока.

По меньшей мере, одна фракция охлажденного, например переохлажденного, потока 60 сжиженного хладагента, по меньшей мере, частично охлаждает углеводородный поток 10. Это может быть достигнуто посредством прохождения охлажденного, например переохлажденного, потока 60 сжиженного хладагента через клапан 19, чтобы обеспечить дросселированный поток 60а хладагента, поступающий в первую ступень 14 охлаждения. Весь нагретый/теплый хладагент из первой ступени 14 охлаждения может возвратиться к первому компрессору 42 хладагента посредством трубопровода 75.

Таким образом, по меньшей мере, одна фракция, если требуется все фракции, охлажденного, например переохлажденного, потока 60 сжиженного хладагента обеспечивает в первой ступени 14 охлаждения, по меньшей мере, частичное охлаждение, по меньшей мере, части или всего углеводородного потока 10.

На фиг.3 представлен ряд других и/или альтернативных вариантов осуществления настоящего изобретения с использованием первого контура 4 хладагента, показанного на фиг.2.

В первом альтернативном варианте осуществления настоящего изобретения, представленном на фиг.3, по меньшей мере, одна фракция, если требуется все фракции, первого донного жидкого потока 80 обеспечивает нижний сырьевой поток 30, который проходит через первый теплообменник 16 для получения нагретого нижнего сырьевого потока 50. Если требуется, нагретый нижний сырьевой поток 50 поступает в нижний сепаратор 51 сырьевого газа/жидкости, который может быть внешним или внутренним относительно дистилляционной колонны 12, обеспечивая второй верхний газообразный поток 50а, используемый в дистилляционной колонне 12, и второй донный поток 50b, используемый как поток природного газоконденсата.

На фиг.3 также показан охлажденный, например переохлажденный, поток 60 сжиженного хладагента, который, проходя через клапан 19, обеспечивает поток 60а, по меньшей мере, частично охлажденный углеводородный поток 10 в первой ступени 14 охлаждения. В результате, обеспечивается отдельный нагретый поток 60b хладагента, выходящий из первой ступени 14 охлаждения, который может возвращаться к первому компрессору 42 хладагента в составе обратного потока 75, как описано выше (наряду с дросселированным потоком 62 хладагента, также проходящим в первую ступень 14 охлаждения), или отдельно может возвращаться к первому компрессору 42 хладагента в любом другом подходящем месте, например, как обратный поток 60 с (показанный, для ясности, пунктирной линией на фиг.3), выше по ходу первого компрессора 42 хладагента.

На фиг.3 также показан вариант деления аккумулированного потока 54 посредством делителя 64 потока для обеспечения, как правило, преобладания второго потока 66 хладагента, который может быть дросселирован посредством клапана 68, чтобы обеспечить охлаждение во втором теплообменнике 72, как описывается ниже, и обеспечить второй обратный поток 74 к компрессору 42 хладагента. Второй теплообменник 72 может быть связан, совмещен или объединен с первой ступенью 14 охлаждения известным в данной области техники способом.

На фиг.3 также показаны неограничительные примеры альтернативных источников потока 40 сжатого, полностью сжиженного хладагента, выходящего из первого контура 4 хладагента.

В качестве примера, сжатый поток 44, выходящий из компрессора 42 хладагента, можно разделить посредством делителя потока, чтобы обеспечить первый отделенный поток 76, как источник потока хладагента, до холодильника 46.

Альтернативно, источник потока 40 хладагента может быть отдельным источником, например, отдельным контуром хладагента.

К примеру, на фиг.3 также показан второй контур 6 хладагента, содержащий один или несколько вторых компрессоров 82 хладагента, способных обеспечить второй поток 84 сжатого хладагента, который затем проходит через один или несколько вторых холодильников 86 и далее через второй теплообменник 72, чтобы обеспечить охлажденный второй сжатый поток 92. Охлажденный второй сжатый поток 92 показанный на фиг.3, проходит через третий сепаратор 94, как правило, для обеспечения более легкого верхнего потока 96 и более тяжелого нижнего потока 98. Более легкий верхний поток 96 и более тяжелый нижний поток 98 известным в данной области техники способом проходят через третий теплообменник 102 для охлаждения, раздельно дросселируются вне третьего теплообменника 102 и затем возвращаются обратно, чтобы обеспечить охлаждение потоков, проходящих через третий теплообменник 102. В результате, обеспечивается второй обратный поток 104 хладагента ко второму компрессору 82 хладагента.

Третий теплообменник 102 может полностью или частично входить в состав второй ступени охлаждения для осуществления процесса охлаждения углеводородного потока. Предпочтительно, вторая ступень охлаждения отделена от первой ступени охлаждения. Таким образом, вторая ступень охлаждения содержит один или несколько отдельных теплообменников, в которых используется второй хладагент, циркулирующий во втором контуре хладагента, хотя хладагент второго контура хладагента может также проходить через один или несколько теплообменников первой ступени охлаждения. Эта вторая ступень охлаждения иногда также называют ступенью «основного охлаждения».

Второй контур 6 хладагента может обеспечить одну или несколько частей потока или отделенные потоки, в качестве источника потока 40 сжатого, полностью сжиженного хладагента, способом, аналогичным описанному выше способу для первого контура 4 хладагента. Например, второй поток 84 сжатого хладагента может быть разделен, чтобы обеспечить третий отделенный поток 106, и второй поток хладагента, пройдя через холодильник 86, может обеспечить четвертый отделенный поток 108.

Аналогично, нагретый поток 60b хладагента из первой ступени 14 охлаждения может быть возвращен во второй контур 6 хладагента в любом подходящем месте, например, как третий обратный поток 60d после второго теплообменника 72, или как четвертый обратный поток 60е, поступающий в третий сепаратор 94.

Согласно фиг.3, по меньшей мере, одна фракция, предпочтительно все фракции, первого верхнего газообразного потока 70, выходящего из дистилляционной колонны 12, впоследствии сжижается в третьем теплообменнике 102 для получения сжиженного углеводородного потока 120, например, сжиженного природного газа.

На фиг.4, аналогично фиг.1-3, показан углеводородный поток 10, охлаждаемый в системе теплообменника 34а первой ступени 14 охлаждения для получения частично сжиженного углеводородного потока 20.

Согласно другому альтернативному варианту осуществления настоящего изобретения на фиг.4 показано, что углеводородный поток 10 может быть разделен посредством делителя 21 потока, по меньшей мере, на один первый частичный поток 10а и на один второй частичный поток 10b известным в данной области техники способом. При разделении углеводородного потока 10 на первый и второй частичные потоки 10а, 10b их пропорция или соотношение может быть любым. Предпочтительно, чтобы любой частичный поток, который должен поступать в дистилляционную колонну 12 через первое входное отверстие 17, был преобладающим углеводородным потоком 10, например, как описано в документе WO 2006/061400 А1, включенном здесь посредством ссылки.

Первый частичный сырьевой поток 10а проходит через систему 34а теплообмена в первой ступени 14 охлаждения, как описано выше, для получения частично сжиженного углеводородного потока 20, который поступает в дистилляционную колонну 12.

Второй частичный поток 10b обеспечивает нижний сырьевой поток 30, поступающий в первый теплообменник 16 для получения нагретого нижнего сырьевого потока 50, который также поступает в дистилляционную колонну 12.

Как показано на фиг.2 и 3, поток хладагента 40 может обеспечиваться из первого контура 4 хладагента после накопителя 52, при необходимости, его источником может быть фракция второго потока 66 хладагента, подаваемого ко второму теплообменнику 72 (не показан на фиг.4), которая обозначена как фракционный поток 78.

Согласно другому альтернативному варианту осуществления настоящего изобретения углеводородный поток 10 обеспечивается начальным потоком 8, который проходит через четвертый теплообменник 112, который может содержать один или несколько теплообменников, соединенных последовательно, параллельно или обоими способами. Четвертый теплообменник 112 может формировать часть первой ступени 14 охлаждения. Охлаждение в четвертом теплообменнике 112 может быть обеспечено либо посредством охлажденного, например переохлажденного сжиженного потока 60 хладагента после прохождения через клапан 19 для обеспечения дросселированного потока 60а хладагента, и/или за счет, по меньшей мере, одной фракции дросселированного потока 62 хладагента в первом контуре 4 хладагента до его использования в качестве потока 15 хладагента первой ступени охлаждения в первой ступени 14 охлаждения. Пунктирной линией 63 на чертеже показано поступление возможного потока хладагента в четвертый теплообменник 112, и обратной линией 63а показан путь возврата дросселированного потока 60а хладагента и любого возможного потока 63 хладагента в первый контур 4 хладагента после использования в четвертом теплообменнике 112. Возможная вторая фракция дросселированного потока 60g хладагента может подаваться к системе 34а теплообмена первой ступени 14 охлаждения. На фиг.4 показана вторая фракция дросселированного потока 60g хладагента, вливающаяся в поток 15 хладагента первой ступени охлаждения, который затем подается к системе 34а теплообмена первой ступени 14 охлаждения.

Если требуется, четвертый теплообменник 112 может являться частью первой ступени 14 охлаждения.

Таким образом, на фиг.4 показаны варианты осуществления настоящего изобретения, причем, одна фракция углеводородного потока 10 обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока 30, предпочтительно, посредством деления углеводородного потока 10, по меньшей мере, на первый и второй частичные потоки 10а, 10b, при этом, первый частичный поток 10а охлаждается для получения частично сжиженного углеводородного потока 20, и второй частичный поток 10, обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока 30.

На фиг.3 и 4 также представлены различные варианты обеспечения охлаждения в первой ступени 14 охлаждения и различные варианты использования охлажденного, например переохлажденного, потока 60 сжиженного хладагента для обеспечения охлаждения, предпочтительно, в составе контура 4 хладагента посредством одного или нескольких одинаковых или различных теплообменников.

На фиг.5 показаны дополнительные альтернативные варианты осуществления настоящего изобретения.

На фиг.5 видно, что углеводородный поток 10 проходит через первую ступень 14 охлаждения, как описано выше, для обеспечения частично сжиженного углеводородного потока 20, который подается в сепаратор 32 сырьевого потока газа/жидкости для получения верхнего сырьевого газообразного потока 100a и донного сырьевого жидкого потока 100b.

По меньшей мере, одна фракция, предпочтительно все фракции, донного сырьевого жидкого потока 100b обеспечивает нижний сырьевой поток 30, который проходит через первый теплообменник 16 для получения нагретого нижнего сырьевого потока 50, и затем поступает в дистилляционную колонну 12, как описано выше.

При этом, по меньшей мере, одна фракция, предпочтительно все фракции, верхнего газообразного сырьевого потока 100а проходит через пятый теплообменник 116 для получения охлажденного, частично сжиженного углеводородного потока 20а, который также поступает в дистилляционную колонну 12. Охлаждение в пятом теплообменнике 116 может быть обеспечено известным в данной области техники способом посредством соответствующего охлаждающего потока и/или потока 114 хладагента от одного или нескольких источников потока хладагента, описанных здесь, или от отдельного источника, по меньшей мере, одна фракция которого получена из охлажденного, например переохлажденного, потока 60 сжиженного хладагента для обеспечения еще одного нагретого потока 114a хладагента.

За счет охлаждения верхнего газообразного сырьевого потока 100а увеличивается разность температур между в последующем охлажденным, частично сжиженным углеводородным потоком 20а и нагретым нижним сырьевым потоком 50, при их поступлении в дистилляционную колонну 12, таким образом, усиливается разделение, или повышается эффективность разделения содержимого дистилляционной колонны 12 на первый верхний газообразный поток 70 и первый донный жидкий поток 80, при этом, предпочтительно, увеличивается количество метана, который выходит из дистилляционной колонны 12 в составе первого верхнего газообразного потока 70.

Выходящий из дистилляционной колонны 12 первый газообразный верхний поток 70 проходит через вторую ступень 22 охлаждения, содержащую один или несколько теплообменников, соединенных параллельно, последовательно или обоими способами, известными в данной области техники. Если требуется, вторая ступень 22 охлаждения может содержать третий теплообменник 102 и холодный второй сжатый поток 92, показанный на фиг.3.

Из второй ступени 22 охлаждения частично, предпочтительно полностью, сжиженный углеводородный поток 120 проходит в конечный сепаратор, к примеру, в устройство 24 мгновенного испарения, чтобы обеспечить результирующий верхний поток, например, дроссельный газ 24а и результирующий донный поток, например, обогащенный сжиженный углеводородный поток 90.

Согласно другому варианту осуществления настоящего изобретения, если требуется, по меньшей мере, одну фракцию 90b результирующего донного потока 90 отделяют от основного потока 90a продукта (например, сжиженного природного газа). При посредстве насоса 94 фракция 90b обеспечивает вторичный нижний сырьевой поток 30a, который проходит через вторичный теплообменник 16a, чтобы обеспечить вторичный нагретый нижний сырьевой поток 50a, который поступает непосредственно в дистилляционную колонну 12. Нагрев вторичного нижнего сырьевого потока 30а может быть обеспечен вторичным потоком 40а хладагента, который является тем же самым потоком 40 сжатого, полностью сжиженного хладагента, его фракцией, или может быть выделен из него. Вторичный теплообменник 16a обеспечивает охлажденный вторичный поток 60f хладагента, который может быть объединен или связан с охлажденным потоком 60 хладагента, или может использоваться отдельно. Таким образом, в дистилляционную колонну 12 может поступать более одного нагретого нижнего сырьевого потока, которые являются отдельными или объединены в единственный поток.

В настоящем изобретении предлагается предпочтительный способ использования, по меньшей мере, одной фракции потока хладагента скорее для нагрева, нежели для охлаждения, другого потока, перед ее последующим использованием в составе потока хладагента в контуре хладагента в качестве среды для противоточного охлаждения другого потока. Указанный поток хладагента может подаваться из разных мест в контуре хладагента, и нагретый поток хладагента может возвращаться в контур хладагента в разных подходящих местах. Таким образом, благодаря настоящему изобретению обеспечивается гибкость подачи потока хладагента от контура хладагента и гибкость возвращения потока хладагента в контур хладагента.

Ниже в сводной таблице 1 приведены фазы, массовые расходы, давления, температуры и составы некоторых из потоков, применяемых в иллюстративном процессе в соответствии со схемой, представленной на фиг.2.

Согласно настоящему изобретению, к тому же, снижаются затраты энергии на сжатие, и требуется меньшее охлаждение в первом контуре хладагента, поскольку, охлаждение обеспечивается потоком хладагента, охлаждаемого при нагреве нижнего сырьевого потока в теплообменнике.

В таблице 2 ниже приведены данные потребляемой мощности первой ступенью 14 охлаждения, первым теплообменником 16, первым компрессором хладагента 42 и дополнительным холодильником (холодильниками) 46 для:

(i) примера согласно настоящему изобретению, представленному на фиг.2; и

(ii) сравнительного примера с аналогичной схемой первого контура хладагента, но с обеспечением отдельного или внешнего нагрева первого теплообменника, нагревающего нижний сырьевой поток (подаваемый как одна фракция углеводородного потока), причем, нагревающий поток впоследствии в первом контуре хладагента не используется. Первый контур хладагента в сравнительном примере используется только для обеспечения вышеупомянутого охлаждения в первой ступени охлаждения.

Данные, приведенные в таблице 2, подтверждают, что в соответствии с вариантом осуществления настоящего изобретения, представленным на фиг.2, затраты энергии, требуемой для первого компрессора 42 хладагента, снижаются примерно на 20%, и аналогично примерно на 20% обеспечивается снижение холодопроизводительности первого холодильника (холодильников) 46. В результате обеспечивается существенное снижение потребляемой энергии и холодопроизводительности при получении сжиженного углеводородного потока в промышленном масштабе.

Данные, приведенные в таблице 2, подтверждают, что в соответствии с вариантом осуществления настоящего изобретения, представленным на фиг.2, снижаются затраты энергии на сжатие в контуре хладагента, чтобы обеспечить такую же холодопроизводительность, как и в сравнительном примере, что приводит к снижению общей энергии, требуемой для охлаждения и разделения углеводородного потока такого же, как и в сравнительном примере, который равноценен примеру, приведенному в патенте США №5960644.

Специалистам в данной области техники будет понятно, что настоящее изобретение может быть выполнено множеством различных способов, не отступая от объема нижеследующих пунктов формулы изобретения.

Изобретение относится к области переработки природного газа и может быть использовано для охлаждения и разделения углеводородного потока, например природного газа. Способ включает обеспечение углеводородным потоком (10), охлаждение углеводородного потока (10) для получения частично сжиженного углеводородного потока (20), поступление, по меньшей мере, части частично сжиженного углеводородного потока (20) в дистилляционную колонну (12) через первое входное отверстие (17), обеспечение нижним сырьевым потоком (30), обеспечение контуром хладагента (4), содержащим, по меньшей мере, один поток (40) хладагента, нагрев нижнего сырьевого потока (30) противоточным потоком (40) хладагента для получения нагретого нижнего сырьевого потока (50) и потока (60) охлажденного хладагента, поступление нагретого нижнего сырьевого потока (50) в дистилляционную колонну (12) через второе входное отверстие (18), расположенное ниже первого входного отверстия (17) и разделение частично сжиженного углеводородного потока (20) в дистилляционной колонне (12) для получения первого верхнего газообразного потока (70) и первого донного жидкого потока (80). Использование изобретения позволит уменьшить энергозатраты на охлаждение хладагента. 3 н. и 14 з.п. ф-лы, 5 ил., 2 табл.

1. Способ охлаждения и разделения углеводородного потока, например природного газа, содержащий, по меньшей мере, следующие этапы:

(a) обеспечение углеводородным потоком;

(b) охлаждение углеводородного потока для получения частично сжиженного углеводородного потока, при этом, по меньшей мере, часть охлаждения обеспечивают посредством частичного или полного испарения охлажденного потока хладагента;

(c) поступление, по меньшей мере, части частично сжиженного углеводородного потока в дистилляционную колонну через первое входное отверстие;

(d) обеспечение нижним сырьевым потоком;

(e) обеспечение контуром хладагента, содержащим, по меньшей мере, один поток сжатого, полностью сжиженного хладагента;

(f) нагрев нижнего сырьевого потока противоточным потоком сжатого, полностью сжиженного хладагента для получения нагретого нижнего сырьевого потока и охлажденного потока хладагента;

(g) подачу нагретого нижнего сырьевого потока в дистилляционную колонну через второе входное отверстие, расположенное ниже первого входного отверстия; и

(h) разделение частично сжиженного углеводородного потока в дистилляционной колонне для получения, по меньшей мере, первого верхнего газообразного потока и первого донного жидкого потока.

2. Способ по п.1, в котором, по меньшей мере, одна фракция первого донного жидкого потока обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока.

3. Способ по п.1, в котором одна фракция углеводородного потока обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока.

4. Способ по п.3, в котором углеводородный поток делят, по меньшей мере, на первый и второй частичные потоки, при этом первый частичный поток охлаждают, чтобы получить частично сжиженный углеводородный поток, и второй частичный поток, обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока.

5. Способ по п.1, в котором одна фракция частично сжиженного углеводородного потока обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока.

6. Способ по п.5, в котором частично сжиженный углеводородный поток подают в первый сепаратор газ/жидкость для получения верхнего сырьевого газообразного потока и для получения донного сырьевого жидкого потока, при этом, по меньшей мере, одну фракцию верхнего сырьевого газообразного потока подают к первому входному отверстию дистилляционной колонны и, по меньшей мере, одна фракция донного сырьевого жидкого потока обеспечивает, по меньшей мере, одну фракцию нижнего сырьевого потока.

7. Способ по п.1, в котором, по меньшей мере, одну фракцию первого верхнего газообразного потока, по меньшей мере, частично конденсируют и подают в конечный сепаратор газ/жидкость, чтобы обеспечить, по меньшей мере, конечный донный поток, причем, по меньшей мере, одна фракция конечного донного потока является нижним сырьевым потоком.

8. Способ по п.1, в котором поток сжатого, полностью сжиженного хладагента является пропаном.

9. Способ по одному из предшествующих пунктов, в котором, по меньшей мере, часть охлаждения на этапе (b) обеспечивают контуром хладагента.

10. Способ по одному из пп.1-8, в котором контур хладагента содержит один или несколько компрессоров хладагента, причем поток сжатого, полностью сжиженного хладагента обеспечивают из контура хладагента, расположенного ниже по потоку от компрессора (компрессоров) хладагента.

11. Способ по одному из пп.1-8, в котором контур хладагента содержит один или несколько накопителей хладагента, причем поток сжатого, полностью сжиженного хладагента обеспечивают из накопителя хладагента.

12. Способ по одному из пп.1-8, в котором, по меньшей мере, одну фракцию первого верхнего газообразного потока впоследствии сжижают, чтобы обеспечить сжиженный углеводородный поток, например сжиженный природный газ.

13. Способ по п.9, в котором, по меньшей мере, одну фракцию первого верхнего газообразного потока впоследствии сжижают, чтобы обеспечить сжиженный углеводородный поток, например сжиженный природный газ.

14. Способ по п.10, в котором, по меньшей мере, одну фракцию первого верхнего газообразного потока впоследствии сжижают, чтобы обеспечить сжиженный углеводородный поток, например сжиженный природный газ.

15. Способ по п.11, в котором, по меньшей мере, одну фракцию первого верхнего газообразного потока впоследствии сжижают, чтобы обеспечить сжиженный углеводородный поток, например сжиженный природный газ.

16. Устройство для охлаждения и разделения углеводородного потока, например природного газа, содержащее, по меньшей мере:

первую ступень охлаждения для охлаждения углеводородного потока и получения частично сжиженного углеводородного потока;

дистилляционную колонну для получения и отделения, по меньшей мере, одной фракции от частично сжиженного углеводородного потока, поступающего через первое входное отверстие;

контур хладагента, содержащий, по меньшей мере, один поток сжатого, полностью сжиженного хладагента;

первый теплообменник для нагрева нижнего сырьевого потока противоточным потоком сжатого, полностью сжиженного хладагента для получения охлажденного потока хладагента и нагретого нижнего сырьевого потока, который должен поступать в дистилляционную колонну через второе входное отверстие, расположенное ниже первого входного отверстия; и

систему теплообмена в первой ступени охлаждения, которая размещена в контуре хладагента ниже по ходу потока от первого теплообменника, для охлаждения углеводородного потока противоточным потоком, по меньшей мере, фракцию потока охлажденного хладагента, таким образом частично или полностью испаряя, по меньшей мере, упомянутую фракцию потока охлажденного хладагента.

17. Установка сжижения, содержащая устройство по п.16.

| US 5960644 A, 05.10.1999 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2133931C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2047061C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Установка для грануляции шлака у доменной печи | 1981 |

|

SU975628A1 |

| US 5114451 А, 19.05.1992. | |||

Авторы

Даты

2013-07-27—Публикация

2009-02-18—Подача