Изобретение относится к способу изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит с привлечением установки для изготовления ориентировано-стружечных плит, причем в обычном режиме работы установку для изготовления древесностружечных плит эксплуатируют следующим образом:

- расщепление древесной щепы в станке для заготовки стружки во влажную стружку,

- транспортировка влажной стружки от станка для заготовки стружки в бункер влажной стружки,

- транспортировка стружки из бункера влажной стружки в сушилку стружки,

- сушка стружки в сушилке стружки,

- транспортировка стружки из сушилки стружки в бункер стружки,

- транспортировка стружки из бункера стружки в установку для сортировки стружки,

- сортировка стружки в установке для сортировки стружки на крупную стружку, стружку покровного слоя, стружку среднего слоя и пыль,

- транспортировка стружки покровного слоя из установки для сортировки стружки в бункер стружки покровного слоя,

- транспортировка стружки среднего слоя из установки для сортировки стружки в бункер стружки среднего слоя,

- проклеивание стружки покровного слоя и стружки среднего слоя клеем на основе синтетических смол,

- транспортировка проклеенной стружки покровного слоя по меньшей мере в одно устройство рассеивания покровного слоя,

- транспортировка проклеенной стружки среднего слоя по меньшей мере в одно устройство рассеивания среднего слоя,

- рассеивание стружки покровного слоя на транспортер формования стружки по меньшей мере в один нижний покровной слой,

- рассеивание стружки среднего слоя на нижний покровной слой по меньшей мере в один средний слой,

- рассеивание стружки покровного слоя на средний слой по меньшей мере в один верхний покровной слой,

- транспортировка состоящей из верхнего покровного слоя, среднего слоя и верхнего покровного слоя лепешки из стружки к прессу горячего прессования, запрессовка лепешки из стружки в прессе горячего прессования в древесностружечную плиту желаемой толщины,

и причем в обычном режиме работы установку для изготовления ориентировано-стружечных плит эксплуатируют следующим образом:

- расщепление круглого лесоматериала в станке для заготовки узкой стружки во влажную узкую стружку,

- транспортировка влажной узкой стружки от станка для заготовки узкой стружки в бункер влажной узкой стружки,

- транспортировка узкой стружки из бункера влажной узкой стружки в сушилку узкой стружки,

- сушка узкой стружки в сушилке узкой стружки,

- транспортировка узкой стружки из сушилки узкой стружки в установку для сортировки узкой стружки,

- сортировка узкой стружки в установке для сортировки узкой стружки на узкую стружку покровного слоя, узкую стружку среднего слоя и мелкую фракцию,

- транспортировка узкой стружки покровного слоя из установки для сортировки узкой стружки в бункер узкой стружки покровного слоя,

- транспортировка узкой стружки среднего слоя из установки для сортировки узкой стружки в бункер узкой стружки среднего слоя,

- проклеивание узкой стружки покровного слоя и узкой стружки среднего слоя в соответственно проклеивающем устройстве клеем на основе синтетических смол,

- транспортировка проклеенной узкой стружки покровного слоя по меньшей мере в одно устройство рассеивания узкой стружки покровного слоя,

- транспортировка проклеенной узкой стружки среднего слоя по меньшей мере в одно устройство рассеивания узкой стружки среднего слоя,

- рассеивание узкой стружки покровного слоя на транспортер формования узкой стружки по меньшей мере в один нижний покровной слой,

- рассеивание узкой стружки среднего слоя на нижний покровной слой по меньшей мере в один средний слой

- рассеивание узкой стружки покровного слоя на средний слой по меньшей мере в один верхний покровной слой,

- транспортировка состоящей из верхнего покровного слоя, среднего слоя и верхнего покровного слоя лепешки из узкой стружки к прессу горячего прессования, запрессовка лепешки из узкой стружки в прессе горячего прессования в ориентировано-стружечную плиту желаемой толщины.

Изобретение также относится к способу изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит, которая в обычном режиме работы эксплуатируется как описано выше, а также к устройству рассеивания покровного слоя для использования в способе.

Даже если изготовление древесно-стружечных плит и ориентировано-стружечных плит (Oriented Strands Board) выполняется аналогично, установки имеют различные конструкции. Предприятие, которое хочет изготавливать как древесно-стружечные плиты, так и ориентировано-стружечные плиты, должно приобрести и настроить как установку для древесно-стружечных плит, так и установку для ориентировано-стружечных плит. По причине длинномерной узкой стружки показатели прочности ориентировано-стружечной плиты выше показателей древесно-стружечной плиты. Известно, что нейтральное волокно плиты на основе древесных материалов проходит симметрично средней плоскости и стабильность плиты на основе древесных материалов определяется в основном ее покровными слоями.

Когда вообще начиналось изготовление ориентировано-стружечных плит, стружка среднего слоя и покровного слоя лишь немного отличались друг от друга. Позднее поиск вариантов улучшения рентабельности, снижение доступности хорошего круглого лесоматериала и желание повысить производственные мощности способствовали тому, что узкая стружка среднего слоя ориентировано-стружечной плиты становилась все больше похожей на стружку среднего слоя древесно-стружечных плит.

По этой причине сегодня изготовители, которые имеют как установку для ориентировано-стружечных плит, так и установку для древесно-стружечных плит, часто используют среднего слоя ориентировано-стружечной плиты стружку, которая предназначена для их древесно-стружечных плит. За счет этого улучшается экономичность производственного процесса и повышается производственная мощность установки для ориентированно-стружечных плит. Даже при использовании среднего слоя из стружки установленные в стандарте EN-300 параметры для ориентировано-стружечных плит не ухудшаются.

Если ориентировано-стружечные плиты, как правило, используются как строительные плиты, то древесно-стружечные плиты, как правило, используются как мебельные щиты. Потребность в ориентировано-стружечных плитах в течение года распределяется не постоянно. При плохой погоде потребность снижается, при хорошей погоде - возрастает, благодаря чему имеют место большие диапазоны колебаний. Изготовитель должен компенсировать эти колебания либо за счет соответствующих складских запасов и/либо продления или же сокращения времени работы установки для ориентированно-стружечных плит. Оба варианта являются затратными.

Исходя из этой постановки проблемы, в основу изобретения положена задача создания способа изготовления ориентировано-стружечной плиты с привлечением установки для изготовления древесно-стружечных плит и при необходимости установки для изготовления ориентировано-стружечных плит.

Для решения проблемы в описанном в начале способе предусмотрено, что для изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит выполняют следующие шаги:

а) транспортировка по меньшей мере одной части проклеенной в проклеивающем устройстве узкой стружки покровного слоя в устройство рассеивания покровного слоя,

б) рассеивание узкой стружки покровного слоя на транспортер формования стружки по меньшей мере в один нижний покровной слой,

в) рассеивание проклеенной стружки среднего слоя на нижний покровной слой для формования среднего слоя,

г) рассеивание узкой стружки покровного слоя на средний слой по меньшей мере в один верхний покровной слой,

д) транспортировка состоящей из нижнего покровного слоя, среднего слоя и верхнего покровного слоя лепешки из узкой стружки / стружки к прессу горячего прессования,

е) запрессовка лепешки из узкой стружки / стружки в прессе горячего прессования в ориентировано-стружечную плиту желаемой толщины.

За счет этого варианта осуществления предприятие, которое имеет установку для ориентированно-стружечных плит и установку для древесностружечных плит, также может использовать для повышения мощностей установку для древесно-стружечных плит. Тем самым можно краткосрочно удовлетворять пики спроса.

Предпочтительным образом, дополнительно выполняют следующие дополнительные шаги:

ж) транспортировка соответствующей извлеченной из проклеивающего устройства части узкой стружки покровного слоя части стружки среднего слоя из бункера стружки среднего слоя в устройство для рассеивания узкой стружки среднего слоя,

з) транспортировка состоящей из стружки среднего слоя и узкой стружки среднего слоя смеси среднего слоя из бункера узкой стружки среднего слоя в устройство для рассеивания узкой стружки среднего слоя,

и) рассеивание узкой стружки покровного слоя из устройства для рассеивания узкой стружки покровного слоя на транспортер формования узкой стружки по меньшей мере в один нижний покровной слой,

к) рассеивание смеси стружки среднего слоя из устройства для рассеивания узкой стружки среднего слоя на нижний покровной слой по меньшей мере в один средний слой,

л) рассеивание узкой стружки покровного слоя из устройства для рассеивания узкой стружки покровного слоя на средний слой по меньшей мере в один верхний покровной слой,

м) транспортировка состоящей из нижнего покровного слоя, среднего слоя и верхнего покровного слоя лепешки из узкой стружки / стружки к прессу горячего прессования,

н) запрессовка лепешки из узкой стружки / стружки в прессе горячего прессования в ориентировано-стружечную плиту желаемой толщины.

С помощью этой формы осуществления можно синхронно изготавливать на установке для ориентированно-стружечных плит и установке для древесностружечных плит идентичные ориентированно-стружечные плиты.

Если изготовитель не имеет и установку для изготовления ориентировано-стружечных плит, и установку для древесно-стружечных плит, то необходимо дополнить установки для древесно-стружечных плит и выполнить следующие шаги:

а) расщепление круглого лесоматериала в станке для заготовки узкой стружки во влажную узкую стружку,

б) транспортировка влажной узкой стружки от станка для заготовки узкой стружки в бункер влажной узкой стружки,

в) транспортировка узкой стружки из бункера влажной узкой стружки в сушилку стружки,

г) сушка смеси из узкой стружки и стружки в сушилке стружки,

д) транспортировка смеси из узкой стружки и стружки из сушилки стружки в бункер стружки,

е) транспортировка смеси из узкой стружки и стружки из бункера стружки в установку для сортировки стружки,

ж) сортировка смеси из узкой стружки и стружки в установке для сортировки стружки, по меньшей мере, на узкую стружку покровного слоя и стружку среднего слоя,

з) транспортировка узкой стружки покровного слоя из установки для сортировки стружки в бункер узкой стружки покровного слоя,

и) транспортировка стружки среднего слоя из установки для сортировки стружки в бункер стружки среднего слоя,

к) транспортировка узкой стружки покровного слоя из бункера узкой стружки покровного слоя в проклеивающее устройство узкой стружки покровного слоя,

л) транспортировка стружки среднего слоя в проклеивающее устройство стружки среднего слоя,

м) транспортировка проклеенной стружки покровного слоя по меньшей мере в одно устройство рассеивания покровного слоя,

н) транспортировка проклеенной стружки среднего слоя по меньшей мере в одно устройство рассеивания среднего слоя,

о) рассеивание узкой стружки покровного слоя на транспортер формования стружки по меньшей мере в один нижний покровной слой,

п) рассеивание проклеенной стружки среднего слоя на нижний покровной слой для формования среднего слоя,

р) рассеивание узкой стружки покровного слоя на средний слой по меньшей мере в один верхний покровной слой,

с) транспортировка состоящей из нижнего покровного слоя, среднего слоя и верхнего покровного слоя лепешки из узкой стружки / стружки к прессу горячего прессования,

т) запрессовка лепешки из узкой стружки / стружки в прессе горячего прессования в ориентировано-стружечную плиту желаемой толщины.

Проклеивающее устройство узкой стружки для ориентировано-стружечных плит включает в себя, предпочтительным образом, весы узкой стружки и проклеивающее устройство узкой стружки.

Узкая стружка покровного слоя и стружка среднего слоя могут быть проклеены клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или полимерный клеем на основе дифенилметандиизоцианата (PMDI). Также можно проклеивать узкую стружку покровного слоя полимерным дифенилметандиизоцианатом (PMDI), а средний слой - клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или наоборот.

Также узкая стружка покровного слоя и смесь стружки среднего слоя могут быть проклеены клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или полимерный клеем на основе дифенилметандиизоцианата (PMDI). Также можно проклеивать узкую стружку покровного слоя полимерным дифенилметандиизоцианатом (PMDI), а смесь среднего слоя - клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или наоборот.

Машина рассеивания покровного слоя для использования в обычной установке для изготовления древесно-стружечных плит, которая расположена над транспортером для формования стружки, имеет по меньшей мере следующее:

бункер стружки с расположенным в нем, имеющем первый и второй конец нижним транспортером бункера, несколько расположенных над нижним транспортером бункера скребковых роликов, несколько расположенных над нижним транспортером бункера выталкивающих роликов, несколько расположенных под нижним транспортером бункера сит и несколько расположенных в плоскости под и сбоку от нижнего транспортера бункера, приводимых в действие вокруг соответственно оси вращения дисковых головок, расположенное над скребковым роликом подающее устройство и расположенное под нижним транспортером бункера устройство для образования воздушного потока,

причем нижний транспортер бункера выполнен с возможностью бесконечно вращающегося и реверсивного приведения в действие, каждый скребковый ролик выполнен с возможностью вращения вокруг соответственно оси вращения и по меньшей мере часть скребковых роликов выполнена с возможностью реверсивного приведения в действие, подающее устройство расположено над скребковыми роликами, расположенные соответственно вокруг оси вращения выталкивающие ролики расположены в области первого конца нижнего транспортера бункера, а сита - в области второго конца нижнего транспортера бункера, и причем:

в режиме стружки

все скребковые ролики и нижний транспортер бункера находятся в работе вращающимися по направлению вращения в рабочем направлении, выталкивающие ролики и дисковые головки не работают, так что подаваемая подающим стружку устройством стружка падает на первом конце с нижнего транспортера бункера, затем транспортируется воздушным потоком через сита и наконец рассеивается на транспортер формования стружки,

в режиме узкой стружки

по меньшей мере, часть скребковых роликов, нижний транспортер бункера, выталкивающие ролики и дисковые головки находятся в работе вращающимися по направлению вращения против рабочего направления, так что узкая стружка падает на втором конце с нижнего транспортера бункера и рассеивается дисковыми головками на транспортер формования стружки.

С помощью такой машины рассеивания покровного слоя можно насыпать как узкую стружку, так и стружку для ориентировано-стружечной плиты, чтобы либо изготавливать ориентировано-стружечную плиту со средним слоем из стружки либо также как обычно изготавливать древесно-стружечную плиту на установке для древесно-стружечных плит.

Далее с помощью чертежа будут подробнее объяснены примеры осуществления изобретения.

На чертежах показаны:

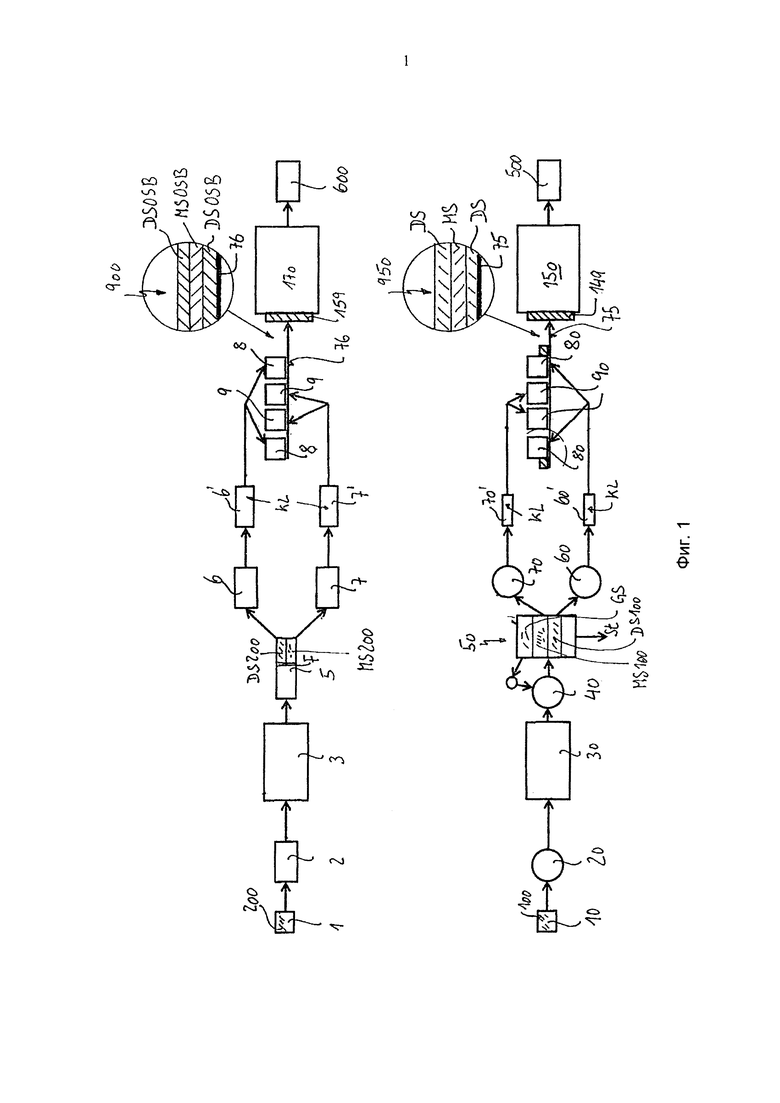

Фиг. 1 - схематическое изображение обычной установки для изготовления ориентировано-стружечных плит (верхний рисунок) и обычной установки для изготовления древесно-стружечных плит (нижний рисунок),

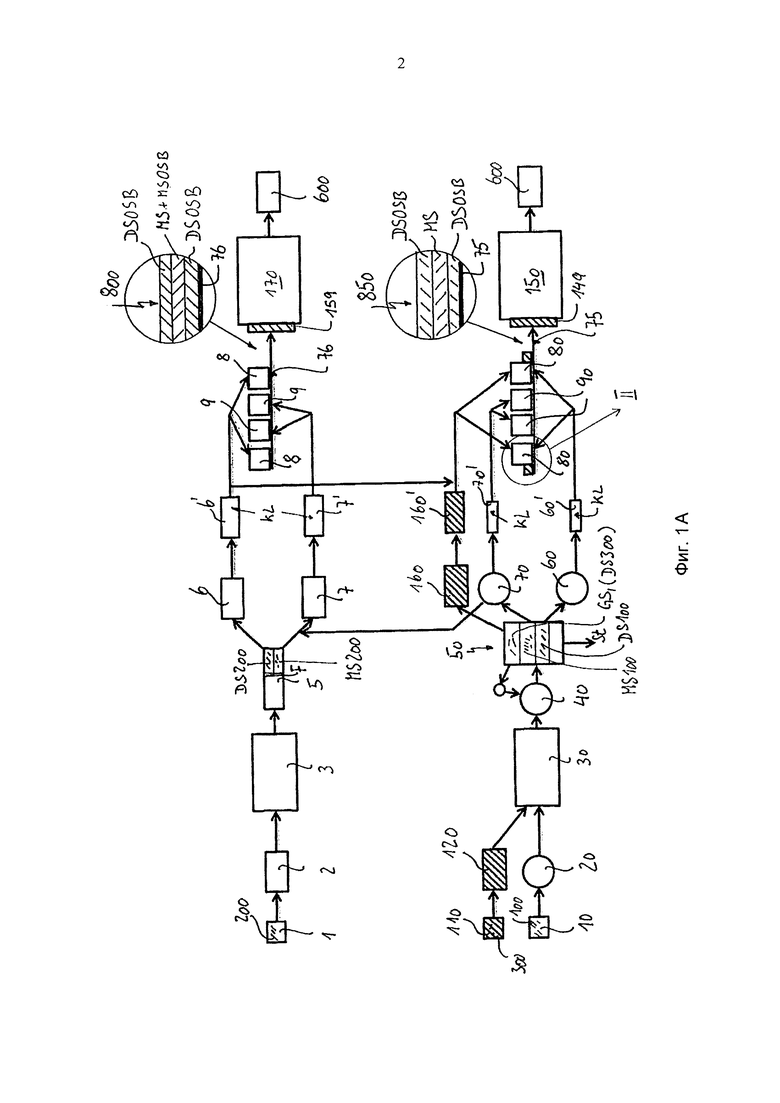

Фиг. 1А - изображение согласно фиг. 1 для наглядного изображения соединения обеих установок между собой,

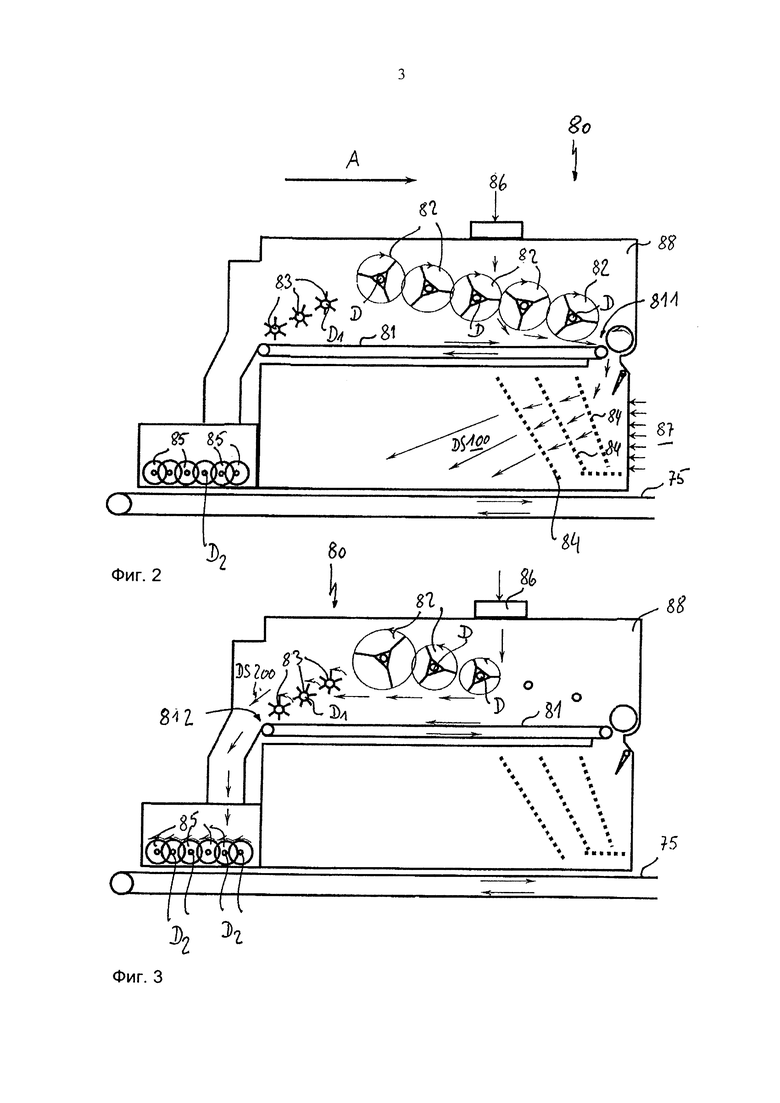

Фиг. 2 - схематическое изображение устройства рассеивания покровного слоя в разрезе в установке для изготовления древесно-стружечных плит в режиме стружки,

Фиг. 3 - схематическое изображение устройства рассеивания покровного слоя в разрезе в установке для изготовления древесно-стружечных плит в режиме узкой стружки.

Верхний рисунок на фиг. 1 показывает схематическое изображение установки для изготовления ориентировано-стружечных плит. В станке 1 для заготовки узкой стружки сначала круглый лесоматериал расщепляется во влажную узкую стружку 200. От станка 1 для заготовки узкой стружки узкая стружка 200 транспортируется в бункер 2 влажной узкой стружки и оттуда транспортируется в сушилку 3 узкой стружки. В сушилке 3 узкой стружки 3 выполняется сушка влажной узкой стружки 200. Высушенная узкая стружка 200 транспортируется от сушилки 3 узкой стружки в установку 5 для сортировки узкой стружки, где она сортируется на узкую стружку DS200 покровного слоя, узкую стружку MS200 среднего слоя и мелкую фракцию F. Из установки 5 для сортировки узкой стружки узкая стружка DS200 покровного слоя транспортируется в бункер 6 узкой стружки покровного слоя, а узкая стружка MS200 среднего слоя в бункер 7 узкой стружки среднего слоя. Как на узкую стружку DS200 покровного слоя, так и на узкую стружку MS200 среднего слоя соответственно проклеивающее устройство 6', 7' наносит клей KL, на основе меламиномочевинофенолоформальдегидной смолы (MUPF) и/или дифенилметандиизоцианата (PMDI). На узкую стружку DS200 покровного слоя, так и на узкую стружку MS200 среднего слоя может наноситься тот же или другой клей. После нанесения клея KL на основе синтетических смол узкая стружка DS200noKpoBHoro слоя транспортируется по меньшей мере в одно устройство 8 для рассеивания узкой стружки покровного слоя 8, а узкая стружка среднего слоя MS200 - по меньшей мере в одно устройство 9 для рассеивания узкой стружки среднего слоя. Устройство 8 для рассеивания узкой стружки покровного слоя и устройство 9 для рассеивания узкой стружки среднего слоя 9 расположены над движущимся бесконечно вращающимся транспортером 76 формования узкой стружки. На транспортер 76 узкой стружки сначала насыпают узкую стружку DS200 покровного слоя для формования нового покровного слоя DSOSB. На этот покровной слой DSOSB затем насыпают узкую стружку MS200 среднего слоя для формования для среднего слоя MSOSB, на который опять же насыпают верхний покровной слой DSOSB из узкой стружки DS200 покровного слоя. Транспортер 76 формования узкой стружки транспортирует рассеиванную лепешку из узкой стружки к прессу 170 горячего прессования, в котором она спрессовывается в ориентировано-стружечную плиту 600 желаемой толщины. Перед прессом 170 горячего прессования можно посредством устройства 159 для нанесения покрытия на лепешку 900 из узкой стружки наносят разделитель, что, прежде всего, преимущественно, если применяется клей PMDI. Также можно наносить разделитель на (не показанный здесь) прессовальный щиток пресса 170 горячего прессования.

Нижний рисунок на фиг. 1 показывает схематическое изображение обычной установки для изготовления древесно-стружечных плит.

В станке 10 для заготовки стружки сначала древесная щепа расщепляется во влажную стружку 100. Затем отсюда влажная стружка 100 транспортируется в бункер 20 влажной стружки, из которого она затем транспортируется в сушилку 30 стружки, чтобы высушить ее. Высушенная стружка 100 переводится из сушилки 30 стружки в бункер 40 стружки 40, откуда они переводятся в установку 50 для сортировки стружки. В установке 50 для сортировки стружки стружка 100 сортируется на крупную стружку GS, стружку DS100 покровного слоя, стружку MS 100 среднего слоя и пыль St. Стружка DS100 покровного слоя транспортируется из установки 50 для сортировки стружки в бункер 60 узкой стружки покровного слоя, а стружка MS 100 среднего слоя - в бункер 70 стружки среднего слоя. Оттуда они попадают в соответственно проклеивающее устройство 60', 70', в котором на них наносится клей MUPF или клей PMDI (каждый также называемый клей KL на основе синтетических смол). Но на стружку MS 100 среднего слоя и стружку DS100 покровного слоя также как и при обычном изготовлении древесно-стружечных плит может наноситься клей (UF) на основе формальдегидмочевины. Стружка DS100 покровного слоя транспортируется из проклеивающего устройства 60' в устройства 80 рассеивания покровного, а стружка MS 100 среднего слоя - из проклеивающего устройства 70' в устройства 90 рассеивания покровного слоя. Устройства 80 рассеивания покровного слоя и устройства 90 рассеивания среднего слоя расположены над транспортером 75 формования стружки, на подготовленный нижний покровной слой DS из стружки DS100 покровного слоя. На нижний покровной слой DS насыпают средний слой MS из стружки MS 100 среднего слоя, на который опять же насыпают верхний покровной слой DS из стружки DS100 покровного слоя. Состоящую из нижнего покровного слоя DS, среднего слоя MS и верхнего покровного слоя DS лепешку из стружки транспортер 75 формования транспортирует к прессу 150 горячего прессования, в котором она спрессовывается в древесно-стружечную плиту 500. Также перед прессом 150 горячего прессования на лепешку из стружки посредством устройства 149 для нанесения покрытия наносят разделитель. Также можно наносить разделитель на (не показанный здесь) прессовальный щиток пресса 150 горячего прессования.

Чтобы на установке для изготовления древесно-стружечных плит также можно было изготавливать ориентировано-стружечные плиты, как показано на фиг. 1А, узкая стружка DS200 покровного слоя, на которую в проклеивающем устройстве 6' был нанесен описанный ранее клей KL на основе синтетических смол, передается в устройства 80 рассеивания покровного слоя установки для изготовления древесно-стружечных плит. Из бункера 70 стружки среднего слоя можно подавать стружку 100 среднего слоя 100 в бункер 7 узкой стружки. Количество стружки 100 среднего слоя в основном соответствует количеству узкой стружки DS200 покровного слоя. Теперь на транспортер 75 формования стружки насыпают нижний покровной слой DSOSB из узкой стружки DS200 среднего слоя, на этот покровной слой DS насыпают средний слой MS из стружки MS 100 среднего слоя, а на него опять же - верхний покровной слой DS из узкой стружки DS200 покровного слоя. Перед транспортером 75 формования стружки затем эта лепешка 850 из узкой стружки / стружки транспортируется в пресс 150 горячего прессования, где она запрессовывается в ориентировано-стружечную плиту желаемой толщины.

В установке для ориентированно-стружечных плит также можно одновременно насыпать средний слой MS из стружки MS 100 среднего слоя, и эта лепешка 800 из узкой стружки / стружки транспортируется там с транспортера 76 формования узкой стружки в пресс 170 горячего прессования, где он запрессовывается в ориентировано-стружечную плиту 600 желаемой толщины. Предпочтительным образом, оттранспортированная в бункер 7 узкой стружки среднего слоя стружка MS 100 среднего слоя смешивается с узкой стружкой MS 100 среднего слоя в смесь MS 100 + MS200 среднего слоя, при этом под понятием «смешивать» не обязательно подразумевается активный технологический шаг, а вполне может быть достаточно сведения стружки MS 100 среднего слоя и узкой стружки MS200 среднего слоя. Эта смесь MS 100 + MS200 среднего слоя затем транспортируется в устройство 9 для рассеивания узкой стружки среднего слоя. В установке для ориентированно-стружечных плит затем на нижний покровной слой DSOSB насыпают средний слой MS + MSOSB.

В обеих установках затем перед прессом 150, 170 горячего прессования на лепешку 800, 850 из узкой стружки / стружки или (не показанные) стальные полосы прессов 150, 170 горячего прессования наносят разделитель, чтобы предотвратить склеивание узкой стружки DS200 покровного слоя с (не показанными) прессовальными щитками пресса 170 горячего прессования.

Если изготовитель имеет не установку для ориентировано-стружечных плит и установку для древесно-стружечных плит вместе, а только установку для древесно-стружечных плит, с помощью которой он также хочет изготавливать ориентировано-стружечные плиты, тогда необходимо соответственно дополнить установку для древесно-стружечных плит, как это указано на нижнем рисунке фиг. 1А заштрихованными рамками. В станке 110 для заготовки узкой стружки сначала круглый лесоматериал расщепляется во влажную узкую стружку 300. Затем перед станком 110 для заготовки узкой стружки узкая стружка 300 транспортируется в бункер 120 влажной стружки и оттуда переводится в сушилку 30 стружки, в которой узкая стружка 300 смешивается с узкой стружкой 100 из бункера 20 влажной стружки и затем смесь из узкой стружки 300 и стружки 100 высушивается. Высушенную смесь затем транспортируют в бункер 40 стружки. Максимальный уровень заполнения бункера 40 стружки не должен составлять более 5% его объема. Стружка 100 и узкая стружка 300 должны постоянно выводиться из бункера 40 стружки 40. Для этого в бункере 40 стружки предусмотрены (не показанные) шнеки, которые должны вращаться так быстро, чтобы стружка 100 / узкая стружка 300 не могли собираться в бункере 40 стружки. Из бункера 40 стружки смесь из высушенной стружки 100 и высушенной узкой стружки 300 затем транспортируется в установку 50 для сортировки стружки. В установке 50 для сортировки стружки смесь сортируется по меньшей мере на стружку DS300 покровного слоя и стружку MS 100 среднего слоя. Затем стружка DS300 покровного слоя транспортируется в бункер 160 узкой стружки покровного слоя и оттуда попадает в проклеивающее устройство 160'. Узкая стружка DS300 покровного слоя с нанесенным клеем затем переводится в устройство 80 рассеивания покровного слоя. Отсортированная в установке 50 для сортировки стружки стружка MS 100 среднего слоя направляется по описанному выше пути, а рассеиванная из узкой стружки DS300 покровного слоя и стружки MS 100 среднего слоя лепешка 850 из узкой стружки / стружки запрессовывается, как описано выше, прессом 150 горячего прессования в ориентировано-стружечную плиту 600 желаемой толщины.

Проклеивающие устройства 6', 160' могут быть оснащены весами узкой стружки и барабанной мешалкой. Но возможно также и любое другое специальное проклеивающее устройство для нанесения клея на узкую стружку. Чтобы посредством устройств 80 рассеивания покровного слоя можно было насыпать как стружку DS 100 покровного слоя, так и узкую стружку DS200, DS300 покровного слоя, их необходимо переоснастить так, как это схематически изображено на фиг. 2 и 3.

Устройство 80 рассеивания покровного слоя расположено над движущимся бесконечно вращающимся в рабочем направлении А (это направление транспортировки лепешки 850 из узкой стружки / стружки) транспортером 75 формования стружки. Оно в основном состоит из бункера 88 стружки и расположенного в нем нижнего транспортера 91 бункера, который имеет первый конец 811 и второй конец 812. Нижний транспортер 81 бункера может приводиться в действие реверсивно в двух противоположных направлениях (рабочее направление А и противоположное ему направление). Над нижним транспортером 81 бункера расположены соответственно приводимые в действие вокруг оси D вращения1 выталкивающие ролики 83 и соответственно реверсивно приводимые в действие вокруг оси D вращения скребковые ролики 82. В области первого конца 811 под нижним транспортером 81 бункера расположены сита 84.

На фиг. 2 показано устройство 80 рассеивания покровного слоя для рассеивания нижнего покровного слоя DS в режиме стружки. Стружка DS100 покровного слоя вводится через подающее устройство 86 в бункер 88 стружки. Там она падает на скребковые ролики 82, которые вращаются в направлении, соответствующем рабочему направлению А, вокруг оси D вращения. По вращающимся скребковым роликам 92 стружка DS 100 покровного слоя попадает на нижний транспортер 81 бункера, который также движется бесконечно вращающимся в рабочем направлении А. На первом конце 811 нижнего транспортера 81 бункера стружка DS100 покровного слоя падает с него и попадает на первое расположенное под нижним транспортером 81 бункера сито 84. За счет созданного воздуходувкой 87 воздушного потока стружка DS100 покровного слоя продувается через сита 84 и затем рассеивается в нижний покровной слой DS на транспортер 75 формования. На рассеянный средний слой MS затем насыпают верхний покровной слой DS. Чтобы можно было насыпать верхний покровной слой DS, устройство рассеивания покровного слоя должно быть выполнено в зеркальном отражении относительно устройства 80 рассеивания покровного слоя, что означает, что все вращается в противоположном направлении.

На фиг. 3 показан режим узкой стружки устройства 80 рассеивания покровного слоя для рассеивания нижнего покровного слоя DSOSB. Также и здесь действует, что устройство 80 рассеивания покровного слоя должно быть выполнено в зеркальном отражении, чтобы насыпать верхний покровной слой DSOSB, то есть все должно вращается в противоположном направлении. Узкая стружка DS200/DS300 покровного слоя попадает через подающее устройство 86 в бункер 88 стружки. Часть скребковых роликов 81 - поскольку они не требуются - снимаются или отключаются. Можно использовать скребковые ролики 82 различного размера, но также могут применяться и скребковые ролики идентичного размера, как показано на фиг. 2. Здесь изображение является чисто схематическим. Транспортер 75 формования стружки и дальше движется в рабочем направлении. Теперь нижний транспортер 81 бункера приводится в движение против рабочего направления А. Узкая стружка DS200/DS300 покровного слоя падает на скребковые ролики 82, которые вращаются в противоположном рабочему направлению А направлении и транспортируют ее в направлении второго конца 812 нижнего транспортера 81 бункера к приводимым в действие в том же направлении, что и скребковые ролики 80 выталкивающим роликам 83. Падающая мимо скребковых роликов 82 стружка также транспортируется по нижнему транспортеру 81 бункера в направлении выталкивающих роликов 83 и затем сбрасывается на также приводимые в противоположном рабочему направлению А направлении дисковые головки, откуда она затем рассеивается на транспортер 75 формования стружки в нижний или же верхний покровной слой DSOSB.

Направления вращения указаны на фигурах соответственно стрелками на соответствующих конструктивных узлах.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Станок для заготовки узкой стружки

2 Бункер влажной узкой стружки

3 Сушилка узкой стружки

5 Установка для сортировки узкой стружки

6 Бункер узкой стружки покровного слоя

6с Проклеивающее устройство

7 Бункер узкой стружки среднего слоя

7' Проклеивающее устройство

8 Устройство для рассеивания узкой стружки покровного слоя

9 Устройство для рассеивания узкой стружки среднего слоя

10 Станок для заготовки стружки

20 Бункер влажной стружки

30 Сушилка стружки

40 Бункер стружки

50 Установка для сортировки стружки

60 Бункер стружки покровного слоя

60 Проклеивающее устройство

70 Бункер стружки среднего слоя

70 Проклеивающее устройство

75 Транспортер формования стружки

76 Транспортер формования узкой стружки

80 Устройство рассеивания покровного слоя

81 Нижний транспортер бункера

82 Скребковый ролик

83 Выталкивающий ролик

84 Сито

85 Дисковая головка

86 Подающее устройство

87 Воздуходувка/устройство

90 Устройство для рассеивания среднего слоя

100 Стружка

149 Устройство для нанесения покрытия

150 Пресс горячего прессования

159 Устройство для нанесения покрытия

160 Бункер узкой стружки покровного слоя

160' Проклеивающее устройство

170 Пресс горячего прессования

200 Узкая стружка

300 Узкая стружка

500 Древесно-стружечная плита

600 Ориентировано-стружечная плита

800 Лепешка из узкой стружки / стружки

811 Первый конец

812 Второй конец

850 Лепешка из узкой стружки / стружки

900 Лепешка из узкой стружки

950 Лепешка из стружки

А Рабочее направление

D Ось вращения

D1 Ось вращения

D2 Ось вращения

DS100 Стружка покровного слоя

DS200 Узкая стружка покровного слоя

DS300 Узкая стружка покровного слоя

DSOSB Покровной слой

F Мелкая фракция

GS Крупная стружка

KL Клей на основе синтетических смол

MS Средний слой

MSOSB Средний слой

MS100 Стружка среднего слоя

MS200 Узкая стружка среднего слоя

MS100 + MS200 Смесь среднего слоя

St Пыль

Группа изобретений относится к деревообрабатывающей промышленности, в частности к изготовлению ориентировано-стружечных плит. Транспортируют часть проклеенной узкой стружки покровного слоя в устройство рассеивания покровного слоя. Рассеивают узкую стружку покровного слоя на транспортер формования стружки в нижний покровной слой. Рассеивают проклеенную стружку среднего слоя на нижний покровной слой для формования среднего слоя. Рассеивают узкую стружку покровного слоя на средний слой в верхний покровной слой. Транспортируют состоящую из нижнего покровного слоя, среднего слоя и верхнего покровного слоя лепешку из узкой стружки к прессу горячего прессования. Запрессовывают лепешку из узкой стружки в ориентировано-стружечную плиту. Устройство рассеивания покровного слоя содержит бункер стружки с расположенным в нем нижним транспортером. Над нижним транспортером расположены скребковые ролики и выталкивающие ролики. Под нижним транспортером расположены сита и устройство для образования воздушного потока. В плоскости под и сбоку от нижнего транспортера расположены дисковые головки. Над скребковым роликом расположено подающее устройство. Повышается прочность плит. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Способ изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит с привлечением установки для изготовления ориентировано-стружечных плит, причем в обычном режиме работы установку для изготовления древесностружечных плит эксплуатируют следующим образом: расщепление древесной щепы в станке (10) для заготовки стружки во влажную стружку (100), транспортировка влажной стружки (100) от станка (10) для заготовки стружки в бункер (20) влажной стружки, транспортировка стружки (100) из бункера (20) влажной стружки в сушилку (30) стружки, сушка стружки (100) в сушилке (30) стружки, транспортировка стружки (100) из сушилки (30) стружки в бункер (40) стружки, транспортировка стружки (100) из бункера (40) стружки в установку (50) для сортировки стружки, сортировка стружки (100) в установке (50) для сортировки стружки на крупную стружку (GS), стружку (DS100) покровного слоя, стружку (MS100) среднего слоя и пыль (St), транспортировка стружки (DS100) покровного слоя из установки (50) для сортировки стружки в бункер (60) стружки покровного слоя, транспортировка стружки (MS100) среднего слоя из установки (50) для сортировки стружки в бункер (70) стружки среднего слоя, проклеивание стружки (DS100) покровного слоя и стружки (MS100) среднего слоя клеем (KM) на основе синтетических смол, транспортировка проклеенной стружки (DS100) покровного слоя по меньшей мере в одно устройство (80) рассеивания покровного слоя, транспортировка проклеенной стружки (MS100) среднего слоя по меньшей мере в одно устройство (90) рассеивания среднего слоя, рассеивание стружки (DS100) покровного слоя на транспортер (75) формования стружки по меньшей мере в один нижний покровной слой (DS), рассеивание стружки (MS100) среднего слоя на нижний покровной слой (DS) по меньшей мере в один средний слой (MS), рассеивание стружки (DS100) покровного слоя на средний слой (MS) по меньшей мере в один верхний покровной слой (DS), транспортировка состоящей из верхнего покровного слоя (DS), среднего слоя (MS) и верхнего покровного слоя (DS) лепешки (950) из стружки к прессу (150) горячего прессования, запрессовка лепешки (950) из стружки в прессе (150) горячего прессования в древесно-стружечную плиту (500) желаемой толщины, и причем в обычном режиме работы установку для изготовления ориентировано-стружечных плит эксплуатируют следующим образом: расщепление круглого лесоматериала в станке (1) для заготовки узкой стружки во влажную узкую стружку (200), транспортировка влажной узкой стружки (200) от станка (1) для заготовки узкой стружки в бункер (2) влажной узкой стружки, транспортировка узкой стружки (200) из бункера (2) влажной узкой стружки в сушилку (3) узкой стружки, сушка узкой стружки (200) в сушилке (3) узкой стружки, транспортировка узкой стружки (200) из сушилки (3) узкой стружки в установку (5) для сортировки узкой стружки, сортировка узкой стружки (200) в установке (5) для сортировки узкой стружки на узкую стружку (DS200) покровного слоя, узкую стружку (MS200) среднего слоя и мелкую фракцию (F), транспортировка узкой стружки (DS200) покровного слоя из установки (5) для сортировки узкой стружки в бункер (6) узкой стружки покровного слоя, транспортировка узкой стружки (MS200) среднего слоя из установки (5) для сортировки узкой стружки в бункер (7) узкой стружки среднего слоя, проклеивание узкой стружки (DS200) покровного слоя и узкой стружки (MS200) среднего слоя в соответственно проклеивающем устройстве (6', 7ʺ) клеем на основе синтетических смол, транспортировка проклеенной узкой стружки (DS200) покровного слоя по меньшей мере в одно устройство (8) рассеивания узкой стружки покровного слоя, транспортировка проклеенной узкой стружки (MS200) среднего слоя по меньшей мере в одно устройство (9) рассеивания узкой стружки среднего слоя, рассеивание узкой стружки (DS200) покровного слоя на транспортер (76) формования узкой стружки по меньшей мере в один нижний покровной слой (DSOSB), рассеивание узкой стружки (MS200) среднего слоя на нижний покровной слой (DSOSB) по меньшей мере в один средний слой (MSOSB), рассеивание узкой стружки (DS200) покровного слоя на средний слой (MSOSB) по меньшей мере в один верхний покровной слой (DSOSB), транспортировка состоящей из верхнего покровного слоя (DSOSB), для среднего слоя (MSOSB) и верхнего покровного слоя (DSOSB) лепешки (900) из узкой стружки к прессу (170) горячего прессования, запрессовка лепешки (900) из узкой стружки в прессе (170) горячего прессования в ориентировано-стружечную плиту желаемой толщины, отличающийся тем, что для изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит выполняют следующие шаги: а) транспортировка по меньшей мере одной части проклеенной в проклеивающем устройстве (6') узкой стружки (DS200) покровного слоя в устройство (80) рассеивания покровного слоя, б) рассеивание узкой стружки (DS200) покровного слоя на транспортер (75) формования стружки по меньшей мере в один нижний покровной слой (DSOSB), в) рассеивание проклеенной стружки (MS100) среднего слоя на нижний покровной слой (DSOSB) для формования среднего слоя (MS), г) рассеивание узкой стружки (DS200) покровного слоя на средний слой (MS) по меньшей мере в один верхний покровной слой (DSOSB), д) транспортировка состоящей из нижнего покровного слоя (DSOSB), среднего слоя (MS) и верхнего покровного слоя (DSOSB) лепешки (850) из узкой стружки/стружки к прессу (150) горячего прессования, е) запрессовка лепешки (850) из узкой стружки/стружки в прессе (150) горячего прессования в ориентировано-стружечную плиту (600) желаемой толщины.

2. Способ по п. 1, отличающийся следующими другими шагами: ж) транспортировка соответствующей извлеченной из проклеивающего устройства (6') части узкой стружки (DS200) покровного слоя части стружки (MS100) среднего слоя из бункера (70) стружки среднего слоя в бункер (7) узкой стружки среднего слоя, з) транспортировка состоящей из стружки (MS100) среднего слоя и узкой стружки (MS200) среднего слоя смеси (MS100+MS200) среднего слоя из бункера (7) узкой стружки среднего слоя в устройство (9) для рассеивания узкой стружки среднего слоя, и) рассеивание узкой стружки (DS200) покровного слоя из устройства (8) для рассеивания узкой стружки покровного слоя на транспортер (76) формования узкой стружки по меньшей мере в один нижний покровной слой (DSOSB), к) рассеивание смеси (MS100+MS200) среднего слоя из устройства (9) для рассеивания узкой стружки среднего слоя на нижний покровной слой (DSOSB) по меньшей мере в один средний слой (MS+MSOSB), л) рассеивание узкой стружки (DS200) покровного слоя из устройства (8) для рассеивания узкой стружки покровного слоя на средний слой (MS+MSOSB) по меньшей мере в один верхний покровной слой (DSOSB), м) транспортировка состоящей из нижнего покровного слоя (DSOSB), среднего слоя (MS+MSOSB) и верхнего покровного слоя (DSOSB) лепешки (800) из узкой стружки/стружки к прессу (170) горячего прессования, н) запрессовка лепешки (800) из узкой стружки/стружки в прессе (170) горячего прессования в ориентировано-стружечную плиту (600) желаемой толщины.

3. Способ по п. 1, отличающийся тем, что узкую стружку (DS200) покровного слоя и стружку (100) для среднего слоя (MSOSB) проклеивают клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF).

4. Способ по п. 1, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя используют полимерный дифенилметандиизоцианат (PMDI), а для проклеивания стружки (100) для среднего слоя (MSOSB) используют клей на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или наоборот.

5. Способ по п. 1, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя и стружки (100) для среднего слоя (MSOSB) продолжают использовать полимерный дифенилметандиизоцианат (PMDI).

6. Способ по п. 2, отличающийся тем, что узкую стружку (DS200) покровного слоя и смесь (MS100+MS200) среднего слоя проклеивают клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF).

7. Способ по п. 2, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя используют полимерный дифенилметандиизоцианат (PMDI), а для проклеивания смеси (MS100+MS200) среднего слоя используют клей на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или наоборот.

8. Способ по п. 2, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя и смеси (MS100+MS200) среднего слоя используют полимерный дифенилметандиизоцианат (PMDI).

9. Способ изготовления ориентировано-стружечной плиты на установке для изготовления древесно-стружечных плит, причем в обычном режиме работы установку эксплуатируют следующим образом: расщепление древесной щепы в станке (10) для заготовки стружки во влажную стружку (100), транспортировка влажной стружки (100) от станка (10) для заготовки стружки в бункер (20) влажной стружки, транспортировка стружки (100) из бункера (20) влажной стружки в сушилку (30) стружки, сушка стружки (100) в сушилке (30) стружки, транспортировка стружки (100) из сушилки (30) стружки в бункер (40) стружки, транспортировка стружки (100) из бункера (40) стружки в установку (50) для сортировки стружки, сортировка стружки (100) в установке (50) для сортировки стружки на крупную стружку (GS), стружку (DS100) покровного слоя, стружку (MS100) среднего слоя и пыль (St), транспортировка стружки (DS100) покровного слоя из установки (50) для сортировки стружки в бункер (60) стружки покровного слоя, транспортировка стружки (MS100) среднего слоя из установки (50) для сортировки стружки в бункер (70) стружки среднего слоя, проклеивание стружки (DS100) покровного слоя и стружки (MS100) среднего слоя клеем (KM) на основе синтетических смол, транспортировка проклеенной стружки (DS100) покровного слоя по меньшей мере в одно устройство (80) рассеивания покровного слоя, транспортировка проклеенной стружки (MS100) среднего слоя по меньшей мере в одно устройство (90) рассеивания среднего слоя, рассеивание стружки (DS100) покровного слоя на транспортер (75) формования стружки по меньшей мере в один нижний покровной слой (DS), рассеивание стружки (MS100) среднего слоя на нижний покровной слой (DS) по меньшей мере в один средний слой (MS), рассеивание стружки (DS100) покровного слоя на средний слой (MS) по меньшей мере в один верхний покровной слой (DS), транспортировка состоящей из верхнего покровного слоя (DS), среднего слоя (MS) и верхнего покровного слоя (DS) лепешки (950) из стружки к прессу (150) горячего прессования, запрессовка лепешки (950) из стружки в прессе (150) горячего прессования в древесно-стружечную плиту (500) желаемой толщины, отличающийся следующими шагами: а) расщепление круглого лесоматериала в станке (110) для заготовки узкой стружки во влажную узкую стружку (300), б) транспортировка влажной узкой стружки (300) от станка (110) для заготовки узкой стружки в бункер (120) влажной узкой стружки, в) транспортировка узкой стружки (300) из бункера (120) влажной узкой стружки в сушилку (30) стружки, г) сушка смеси из узкой стружки (300) и стружки (100) в сушилке (30) стружки, д) транспортировка смеси из узкой стружки (300) и стружки (100) из сушилки (30) стружки в бункер (40) стружки, е) транспортировка смеси из узкой стружки (300) и стружки (100) из бункера (40) стружки в установку (50) для сортировки стружки, ж) сортировка смеси из узкой стружки (300) и стружки (100) в установке (50) для сортировки стружки, по меньшей мере, на узкую стружку (DS300) покровного слоя и стружку (MS100) среднего слоя, з) транспортировка узкой стружки (DS300) покровного слоя из установки (50) для сортировки стружки в бункер (160) узкой стружки покровного слоя, и) транспортировка стружки (MS100) среднего слоя из установки (50) для сортировки стружки в бункер (70) стружки среднего слоя, к) транспортировка узкой стружки (DS300) покровного слоя из бункера (160) узкой стружки покровного слоя в проклеивающее устройство (160') узкой стружки покровного слоя, л) транспортировка стружки (MS100) среднего слоя в проклеивающее устройство (70') стружки среднего слоя, м) транспортировка проклеенной стружки (DS300) покровного слоя по меньшей мере в одно устройство (80) рассеивания покровного слоя, н) транспортировка проклеенной стружки (MS100) среднего слоя по меньшей мере в одно устройство (90) рассеивания среднего слоя, о) рассеивание узкой стружки (DS300) покровного слоя на транспортер (75) формования стружки по меньшей мере в один нижний покровной слой (DSOSB), п) рассеивание проклеенной стружки (MS100) среднего слоя на нижний покровной слой (DSOSB) по меньшей мере в один средний слой (MS), р) рассеивание узкой стружки (DS300) покровного слоя на средний слой (MS) по меньшей мере в один верхний покровной слой (DSOSB), с) транспортировка состоящей из нижнего покровного слоя (DSOSB), среднего слоя (MS) и верхнего покровного слоя (DSOSB) лепешки (850) из узкой стружки/стружки к прессу (150) горячего прессования, т) запрессовка лепешки (850) из узкой стружки/стружки в прессе (150) горячего прессования в ориентировано-стружечную плиту (600) желаемой толщины.

10. Способ по п. 9, отличающийся тем, что узкую стружку (DS200) покровного слоя и стружку (100) для среднего слоя (MSOSB) проклеивают клеем на основе меламиномочевинофенолоформальдегидной смолы (MUPF).

11. Способ по п. 9, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя используют полимерный дифенилметандиизоцианат (PMDI), а для проклеивания стружки (100) для среднего слоя (MSOSB) используют клей на основе меламиномочевинофенолоформальдегидной смолы (MUPF) или наоборот.

12. Способ по п. 9, отличающийся тем, что для проклеивания узкой стружки (DS200) покровного слоя и стружки (100) для среднего слоя (MSOSB) продолжают использовать полимерный дифенилметандиизоцианат (PMDI).

13. Устройство рассеивания покровного слоя для использования в способе по одному из пп. 1-6 и 9-12 для расположения над бесконечно вращающимся в рабочем направлении (А) транспортером (75) формования стружки, имеющее по меньшей мере: бункер (88) стружки с расположенным в нем, имеющим первый (811) и второй (812) конец нижним транспортером (81) бункера, несколько расположенных над нижним транспортером (81) бункера скребковых роликов (82), несколько расположенных над нижним транспортером (81) бункера выталкивающих роликов (83), несколько расположенных под нижним транспортером (81) бункера сит и несколько расположенных в плоскости под и сбоку от нижнего транспортера (81) бункера приводимых в действие вокруг соответственно оси (D2) вращения дисковых головок (85), расположенное над скребковым роликом (82) подающее устройство (86) и расположенное под нижним транспортером (81) бункера устройство (87) для образования воздушного потока, причем нижний транспортер (81) бункера выполнен с возможностью бесконечно вращающегося и реверсивного приведения в действие, каждый скребковый ролик (82) выполнен с возможностью вращения вокруг соответственно оси (D) вращения и по меньшей мере часть скребковых роликов (82) выполнена с возможностью реверсивного приведения в действие, подающее устройство (86) стружки или узкой стружки расположено над скребковыми роликами (82), расположенные соответственно вокруг оси (D1) вращения выталкивающие ролики (83) расположены в области первого конца нижнего транспортера (81) бункера, а сита (84) - в области второго конца нижнего транспортера (81) бункера, и причем: в режиме стружки все скребковые ролики (80) и нижний транспортер (81) бункера находятся в работе вращающимися по направлению вращения в рабочем направлении (А), выталкивающие ролики (83) и дисковые головки (85) не работают, так что подаваемая подающим стружку устройством (86) стружка падает на первом конце (811) с нижнего транспортера (81) бункера, затем транспортируется воздушным потоком через сита (84) и наконец рассеивается на транспортер (75) формования стружки в режиме узкой стружки по меньшей мере, часть скребковых роликов (82), нижний транспортер (81) бункера, выталкивающие ролики (83) и дисковые головки (85) находятся в работе вращающимися по направлению вращения против рабочего направления (А), так что узкая стружка (200, 300) падает на втором конце (812) с нижнего транспортера (81) бункера и рассеивается дисковыми головками (85) на транспортер (75) формования стружки.

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1997 |

|

RU2119397C1 |

| US 20070144663 A1, 28.06.2007 | |||

| Пассивное устройство для управления сверхвысокочастотной мощностью | 1974 |

|

SU543052A1 |

| Способ изготовления прессованных изделий из мелких удлиненных древесных частиц и устройство для его осуществления | 1984 |

|

SU1384190A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ | 2004 |

|

RU2327560C2 |

Авторы

Даты

2018-09-28—Публикация

2015-03-04—Подача