ы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ИЗДЕЛИЙ | 2019 |

|

RU2770793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041816C1 |

| Способ изготовления длинномерных изделий из графитопласта и устройство для его осуществления | 1982 |

|

SU1062004A1 |

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

| ЛИНЗА ДЛЯ ОЧКОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, ПОЛУЧАЕМАЯ ПУТЕМ ПРЕССОВАНИЯ, ВЫТАЛКИВАНИЯ И ПОКРЫТИЯ ПОГРУЖЕНИЕМ | 1996 |

|

RU2147005C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

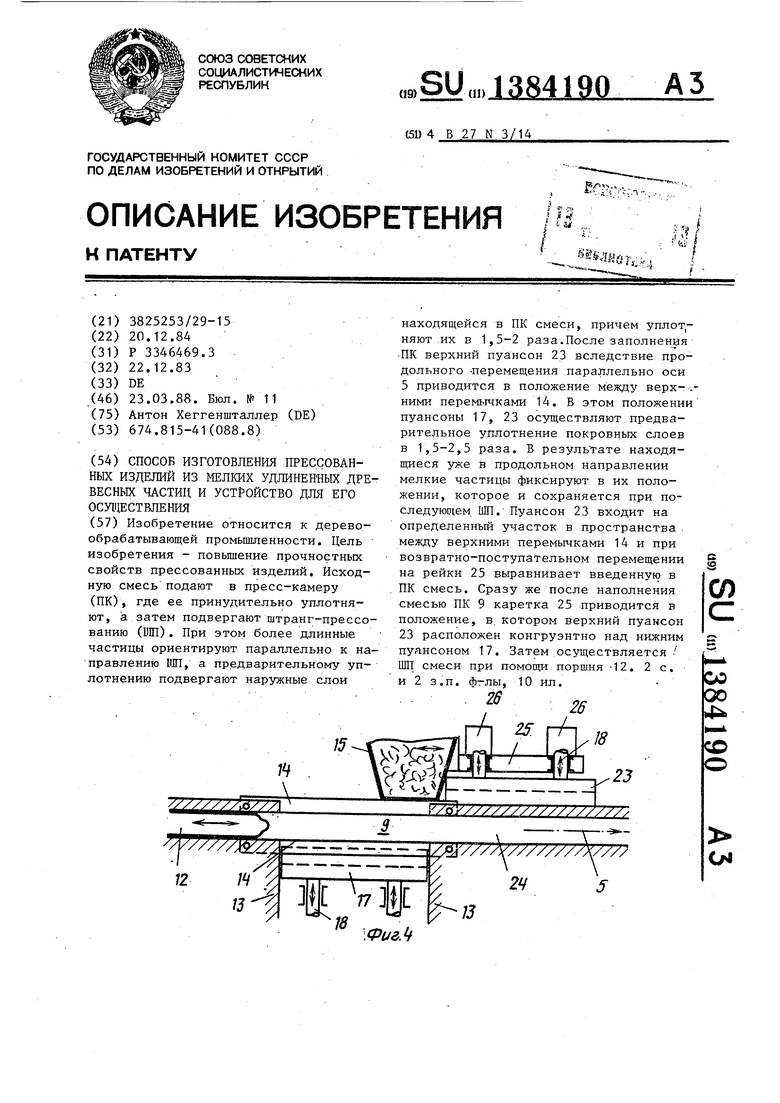

Изобретение относится к деревообрабатывающей промьшшенности. Цель изобретения - повьппение прочностных свойств прессованных изделий. Исходную смесь подают в пресс-камеру (ПК), где ее принудительно уплотняют, а затем подвергают штранг-прессо- ванию (иш). При этом более длинные частицы ориентируют параллельно к направлению Ilin, а предварительному уплотнению подвергают наружные слои находящейся в ПК смеси, причем уплотняют их в 1,5-2 раза.После заполнения ПК верхний 23 вследствие продольного -перемещения параллельно оси 5 приводится в положение между верх-.- ними перемычками 14. В этом положении пуансоны 17, 23 осуществляют предварительное уплотнение покровных слоев в 1,5-2,5 раза. В резуль тате находящиеся уже в продольном направлении мелкие частицы фиксируют в их положении, которое и сохраняется при по- следуюп1ем НШ. Пуансон 23 входит на определенный участок в пространства . между верхними перемычками 14 и при возвратно-поступательном перемещении на рейки 25 вьфавнивает введенную в ПК смесь. Сразу же после наполнения смесью ПК 9 каретка 25 приводится в положение, в, котором верхний пуансон 23 расположен конгруэнтно над нижним пуансоном 17. Затем осуществляется / ЦЩ смеси при ПОМО1ЦИ поршня -12. 2 с. и 2 з.п. фтлы, 10 ил. ze 26 S ffi О) С 00 00 4 Г

ФигМ

11

Изобретение относится к деревообрабатывающей промышленности, а именно к изготовлению прессованных изделий из мелких удлиненных древесных частиц.

Цель изобретения - повышение прочностных свойств прессованных изделий

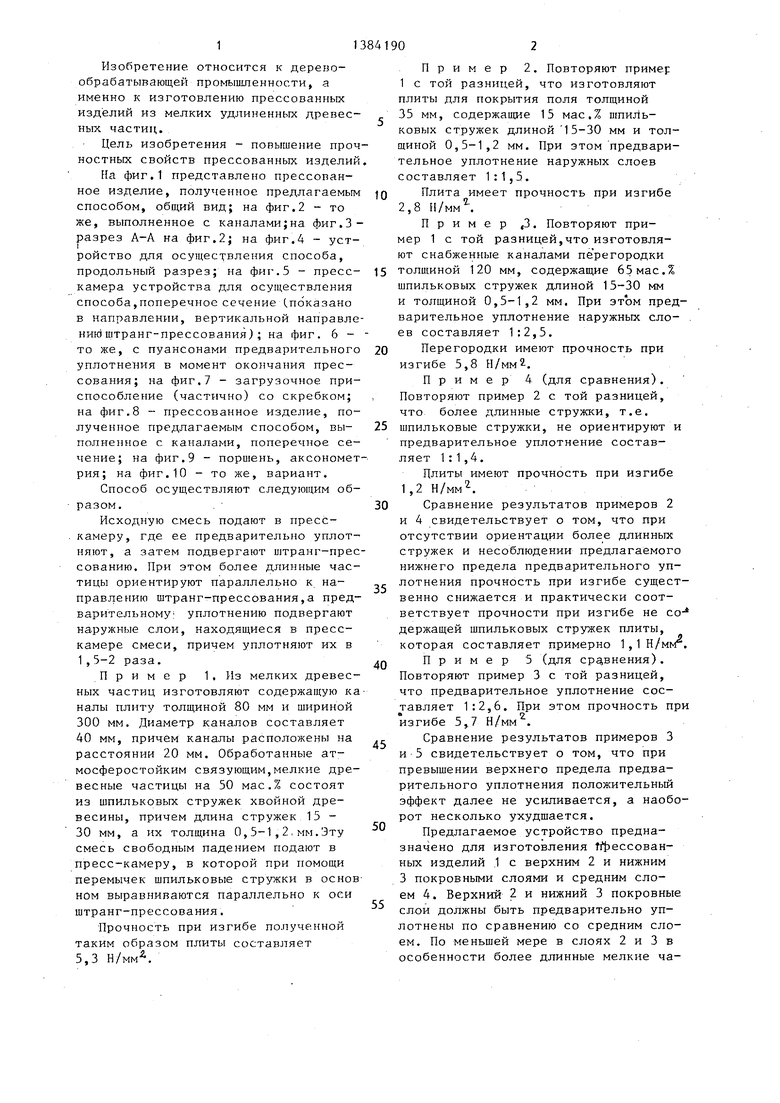

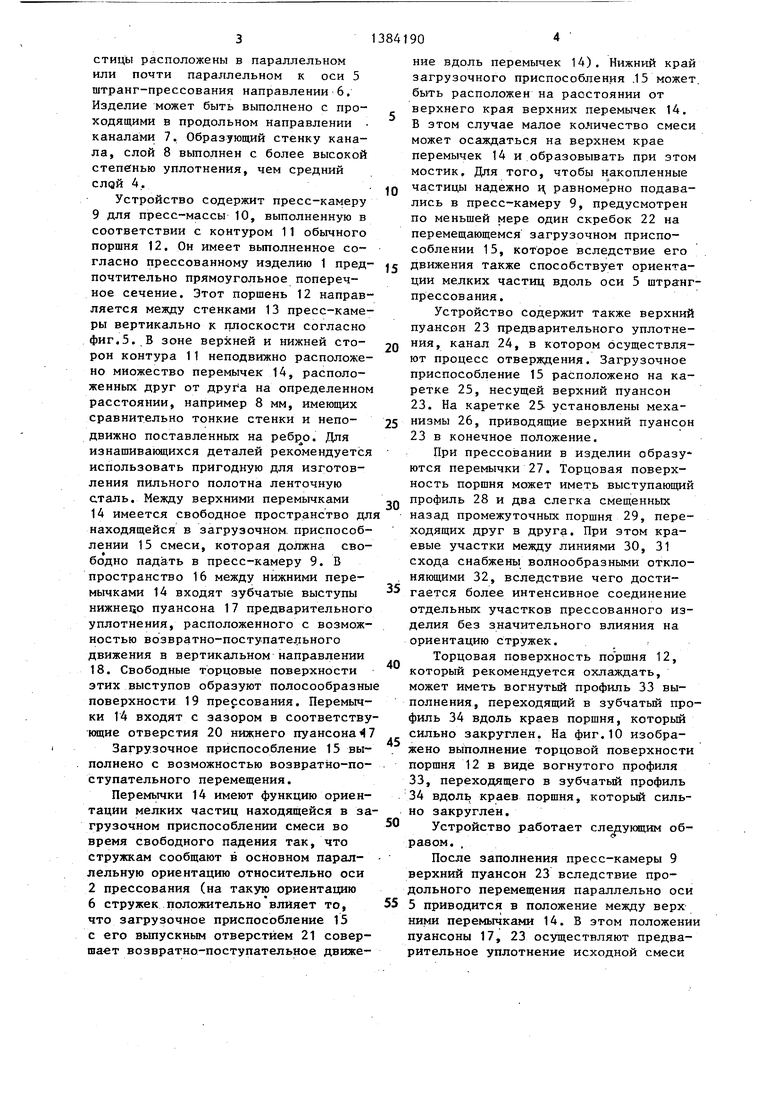

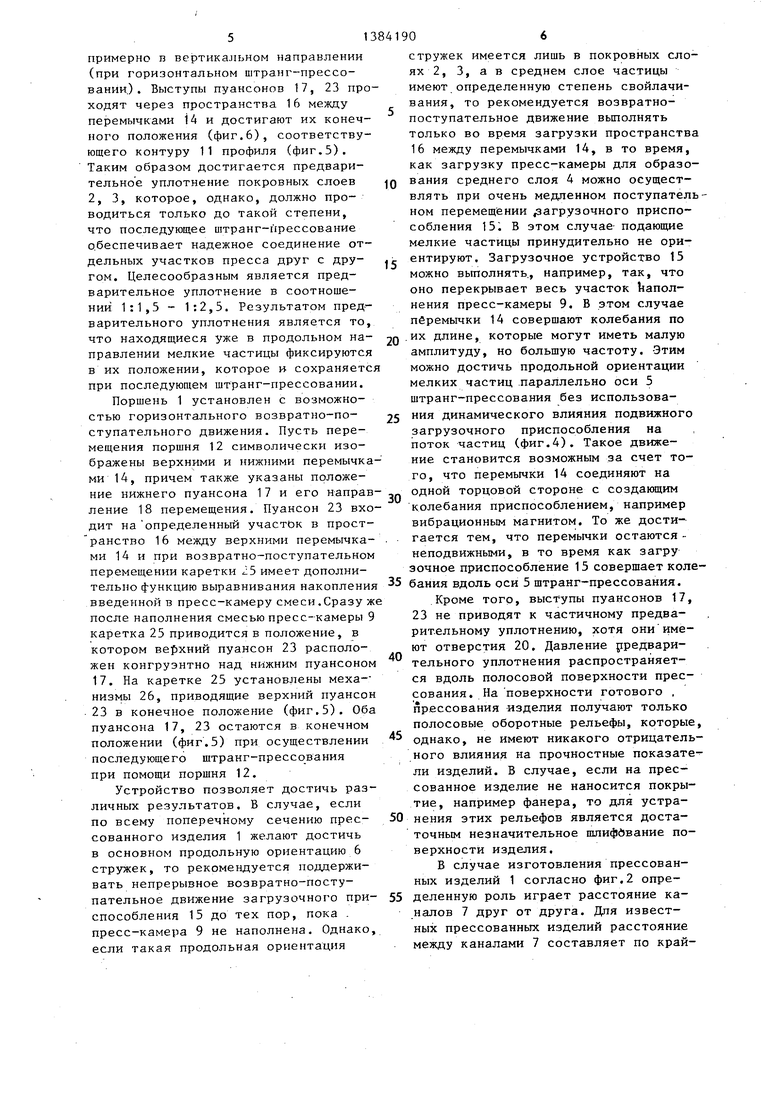

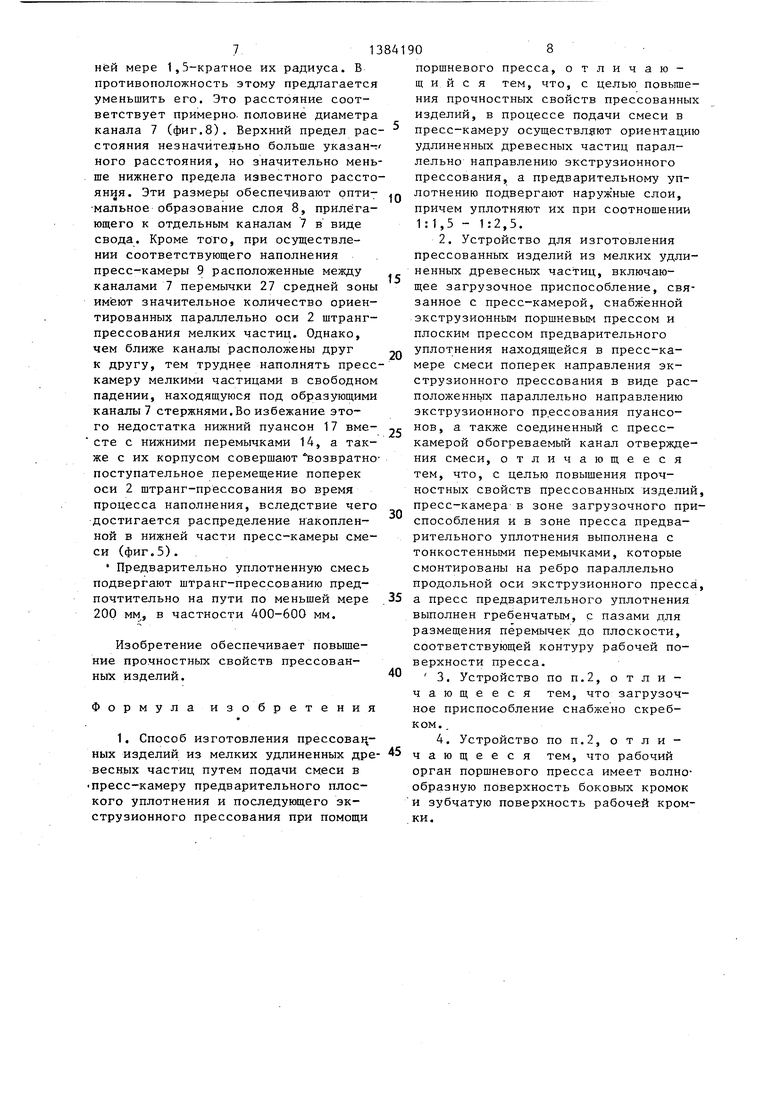

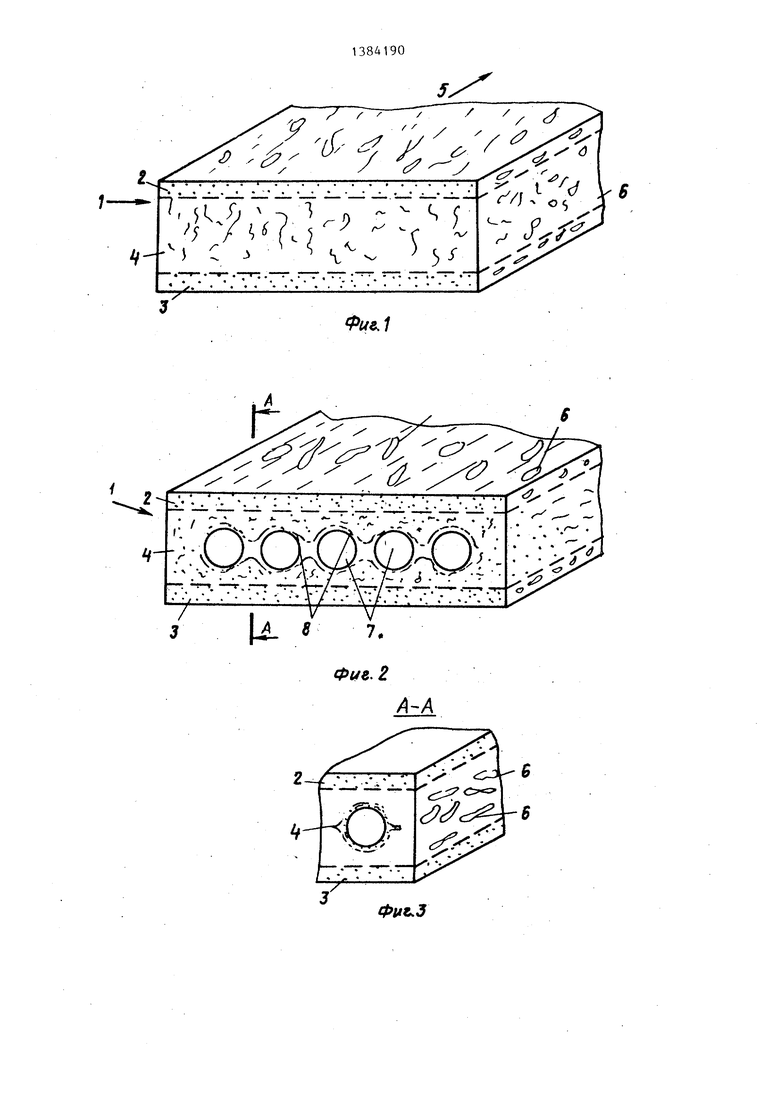

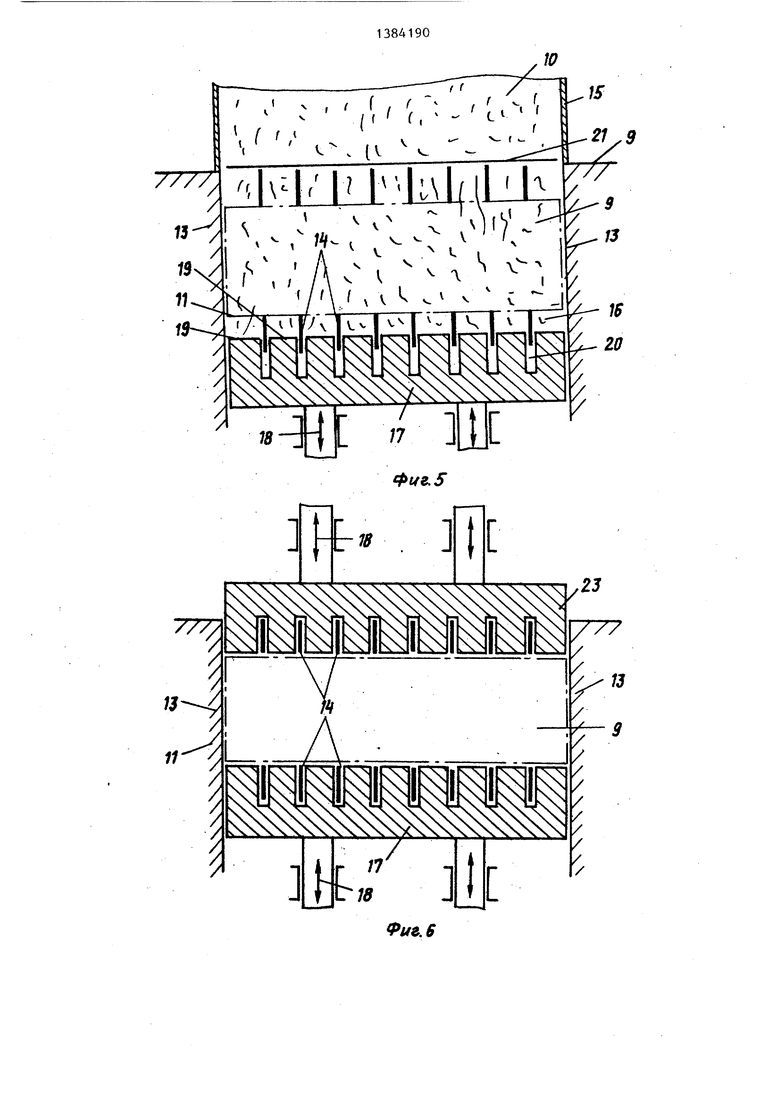

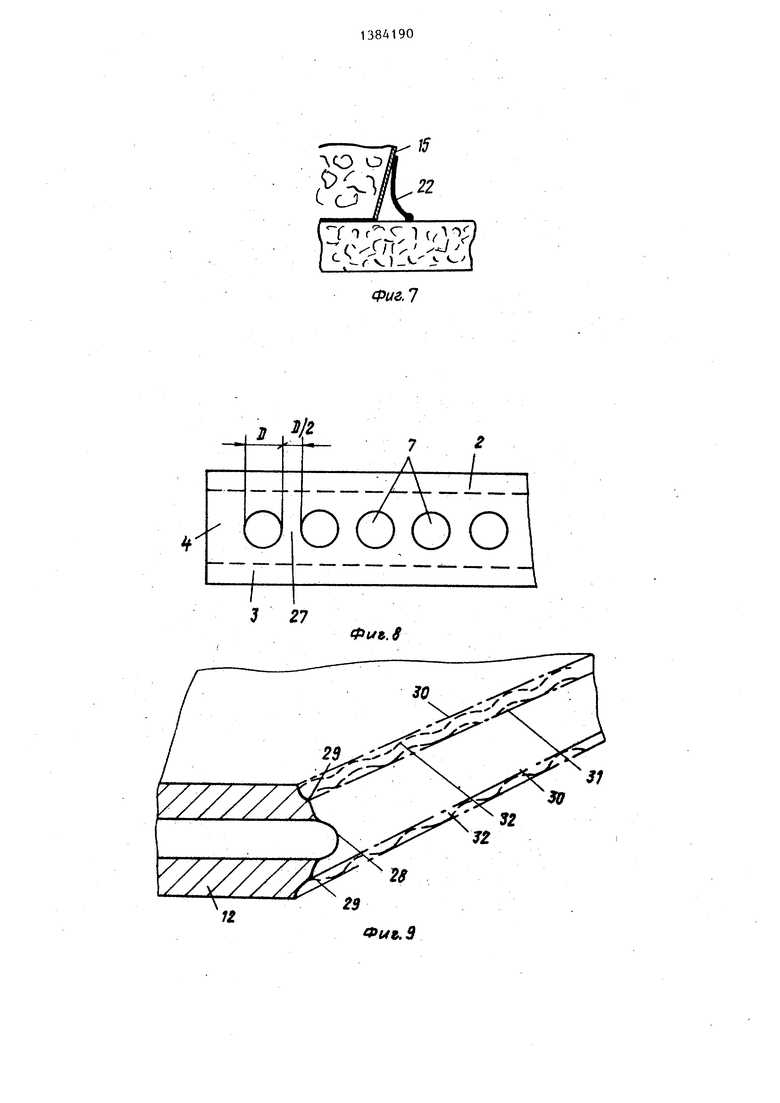

На фиг.1 представлено прессованное изделие, полученное предлагаемьп способом, общий вид; на фиг,2 - то же, выполненное с каналами;на фиг,3 разрез А-А на фиг,2; на фиг,4 - устройство для осуществления способа, продольный разрез; на фиг.5 - пресс- камера устройства для осуществления способа,поперечное сечение (.показано в направлении, вертикальной направлений штранг-прессования) ; на фиг. 6 - то же, с пуансонами предварительного уплотнения в момент окончания прессования; на фиг,7 - загрузочное приспособление (частично) со скребком; на фиг.8 - прессованное изделие, полученное предлагаемым способом, выполненное с каналами, поперечное сечение; на фиг,9 - поршень, аксонометрия; на фиг,10 - то же, вариант.

Способ осуществляют следующим образом.,

Исходную смесь подают в пресс- камеру, где ее предварительно уплотняют, а затем подвергают штранг-прес сованию. При этом более длинные частицы ориентируют параллельно к направлению штранг-прессования,а предварительному: уплотнению подвергают наружные слои, находящиеся в пресс- камере смеси, причем уплотняют их в 1,5-2 раза.

Пример 1, Из мелких древесных частиц изготовляют содержащую ка налы плиту толщиной 80 мм и шириной 300 мм. Диаметр каналов составляет 40 мм, причем каналы расположены на расстоянии 20 мм. Обработанные ат- мосферостойким связующим,мелкие древесные частицы на 50 мас.% состоят из шпильковьгх стружек хвойной древесины, причем длина стружек 15 - 30 мм, а их толщина О,5-1,2,мм.Эту смесь свободным падением подают в пресс-камеру, в которой при помощи перемычек щпильковые стружки в основном выравниваются параллельно к оси штранг-прессования.

Прочность при изгибе полученной таким образом плиты составляет 5,3 Н/мм.

o

0

5

0

Пример 2, Повторяют пример 1 с той разницей, что изготовляют плиты для покрытия поля толщиной 35 мм, содержащие 15 мас,% щпи:1ь- ковых стружек длиной 15-30 мм и толщиной 0,5-1,2 мм. При этом предварительное уплотнение наружных слоев составляет 1:1,5,

Плита имеет прочность при изгибе 2,8 П/мм

Пример ,3, Повторяют пример 1 с той разницей,что изготовляют снабженные каналами пе регородки 5 толщиной 120 мм, содержащие 65 мае,% шпильковых стружек длиной 15-30 мм и толщиной 0,5-1,2 мм. При этом предварительное уплотнение наружных ело- ев составляет 1:2,5,

Перегородки имеют прочность при изгибе 5,8 Н/мм2.,

Пример 4 (для сравнения), Повторяют пример 2 с той разницей, что более длинные стружки, т,е. шпильковые стружки, не ориентируют и предварительное уплотнение составляет 1:1,4,

Плиты имеют прочность при изгибе 1,2 Н/мм,

Сравнение результатов примеров 2 и 4 свидетельствует о том, что при отсутствии ориентации более длинных стружек и несоблюдении предлагаемого нижнего предела предварительного уплотнения прочность при изгибе существенно снижается и практически соответствует прочности при изгибе не со- держащей шпильковых стружек плиты, которая составляет примерно 1,1 Н/мм,

Пример 5 (для сравнения), Повторяют пример 3 с той разницей, что предварительное уплотнение составляет 1:2,6, При этом прочность при

.0

изгибе 5,7 Н/мм ,

Сравнение результатов примеров 3 и 5 свидетельствует о том, что при превышении верхнего предела предварительного уплотнения положительный эффект далее не усиливается, а наоборот несколько ухудшается.

Предлагаемое устройство предназначено для изготовления Тфессован- ных изделий .1 с верхним 2 и нижним 3 покровными слоями и средним слоем 4, Верхний 2 и нижний 3 покровные слои должны быть предварительно уплотнены по сравнению со средним слоем. По меньшей мере в слоях 2 и 3 в особенности более длинные мелкие ча5

0

5

0

5

стицы расположены в параллельном или почти параллельном к оси 5 штранг-прессования направлении 6. Изделие может быть выполнено с проходящими в продольном направлении . каналами 7. Образующий стенку канала, слой 8 выполнен с более высокой степенью уплотнения, чем средний слдй 4.

Устройство содержит пресс-камеру 9 для пресс-массы 10, выполненную в соответствии с контуром 11 обычного поршня 12, Он имеет вьтолненное согласно прессованному изделию 1 предпочтительно прямоугольное поперечное сечение. Этот поршень 12 направляется между стенками 13 пресс-камеры вертикально к плоскости согласно фиг.5..В зоне верхней и нижней сторон контура 11 неподвижно расположено множество перемычек 14, расположенных друг от друга на определенном расстоянии, например 8 мм, имеющих сравнительно тонкие стенки и неподвижно поставленных на реб1эо. Для изнашивающихся деталей рекомендуется использовать пригодную для изготовления пильного полотна ленточную сталь. Между верхними перемычками 14 имеется свободное пространство дл находящейся в загрузочном, приспособлении 15 смеси, которая должна свободно падать в пресс-камеру 9. В пространство 16 между нижними перемычками 14 входят зубчатые выступы нижнецо пуансона 17 предварительного уплотнения, расположенного с возможностью возвратно-поступательного движения в вертикальном направлении 18. Свободные торцовые поверхности этих выступов образуют полосообразны поверхности 19 прессования. Перемычки 14 входят с зазором в соответству кицие отверстия 20 нижнего пуансона 4

Загрузочное приспособление 15 выполнено с возможностью возвратно-поступательного перемещения.

Перемычки 14 имеют функцию ориентации мелких частиц находящейся в загрузочном приспособлении смеси во время свободного падения так, что стружкам сообщают в основном параллельную ориентацию относительно оси 2 прессования (на такую ориентацию 6 стружек положительно влияет то, что загрузочное приспособление 15 с его выпускным отверстием 21 совершает возвратно-поступательное движение вдоль перемычек 14). Нижний край загрузочного приспособления .13 может, быть расположен на расстоянии от верхнего края верхних перемычек 14. В зтом случае малое количество смеси может осаждаться на верхнем крае перемычек 14 и образовывать при этом мостик. Для того, чтобы накопленные частицы надежно ц равномерно подавались в пресс-камеру 9, предусмотрен по меньшей мере один скребок 22 на перемещающемся загрузочном приспособлении 15, которое вследствие его 5 движения также способствует ориентации мелких частиц вдоль оси 5 штранг- прессования.

Устройство содержит также верхний пуансон 23 предварительного уплотне- 0 ния, канал 24, в котором осуществляют процесс отверждения. Загрузочное приспособление 15 расположено на каретке 25, несущей верхний пуансон 23. На каретке 25 установлены меха- 5 низмы 26, приводящие верхний пуансон 23 в конечное положение.

При прессовании в изделии образу ются перемычки 27. Торцовая поверхность поршня может иметь выступающий профиль 28 и два слегка смещенных назад промежуточных поршня 29, переходящих друг в друга. При этом краевые участки между линиями 30, 31 схода снабжены волнообразными отклоняющими 32, вследствие чего достигается более интенсивное соединение отдельных участков прессованного изделия без значительного влияния на ориентацию стружек.

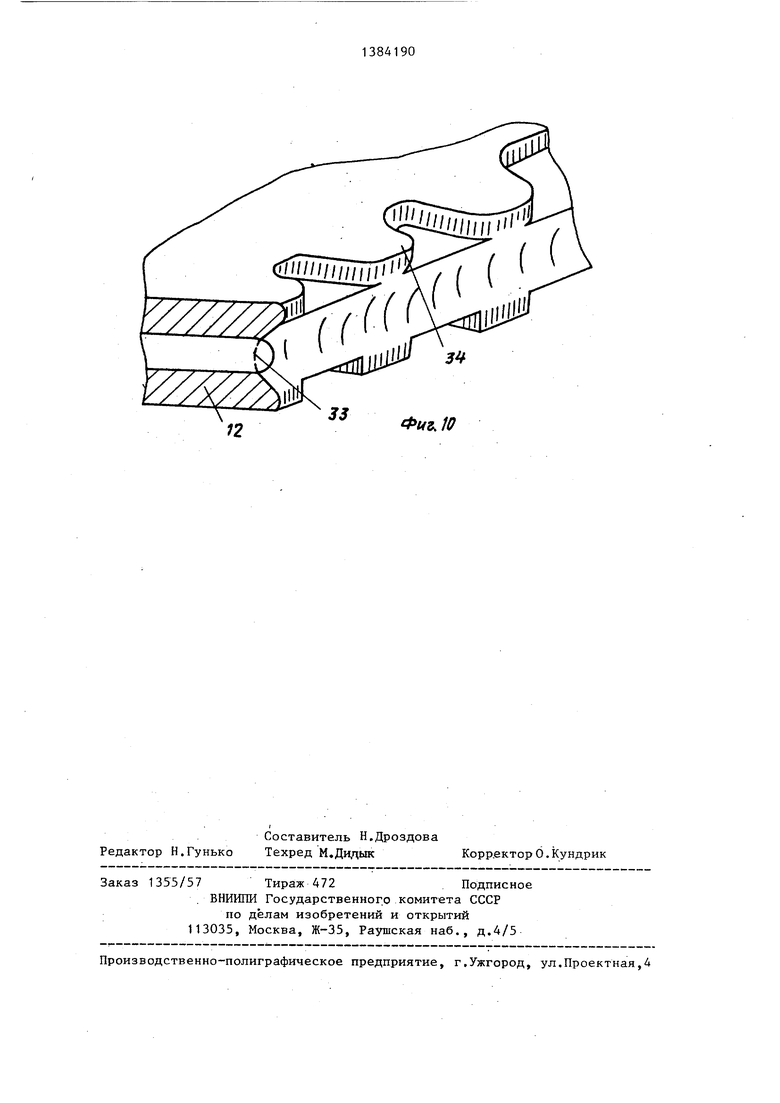

Торцовая поверхность поршня 12, который рекомендуется охлаждать, может иметь вогнутый профиль 33 выполнения, переходящий в зубчатьй профиль 34 вдоль краев поршня, который сильно закруглен. На фиг.10 изображено выполнение торцовой поверхности поршня 12 в виде вогнутого профиля 33, переходящего в зубчатый профиль 34 вдоль краев поршня, который сильно закруглен.

Устройство работает сладукщим образом, ,

После заполнения пресс-камеры 9 верхний пуансон 23 вследствие продольного перемещения параллельно оси 5 5 приводится в положение между верх ними перемычками 14. В этом положении пуансоны 17, 23 осуществляют предварительное уплотнение исходной смеси

0

5

0

5

0

15

примерно в вертикальном направлении (при горизонтальном штранг-прессо- вании.) . Выступы пуансонов 17, 23 проходят через пространства 16 между перемычками 1А и достигают их конечного положения (фиг.6), соответствующего контуру 11 профиля (фиг.5). Таким образом достигается предварительное уплотнение покровных слоев Q 2, 3, которое, однако, должно проводиться только до такой степени, что последующее штранг-йрессование о.беспечивает надежное соединение отдельных участков пресса друг с другом. Целесообразным является предварительное уплотнение в соотношении 1:1,5 - 1:2,5. Результатом пред-- варительного уплотнения является то, что находящиеся уже в продольном на- 20 правлении мелкие частицы фиксируются в их положении, которое и сохраняется при последующем штранг-прессовании. Поршень 1 установлен с возможностью горизонтального возвратно-по- 25 ступательного движения. Пусть перемещения поршня 12 символически изображены верхними и нижними перемычками 14, причем также указаны положение нижнего пуансона 17 и его направ- ,« ление 18 перемещения. Пуансон 23 входит на определенный участЬк в пространство 16 между верхними перемычка- ми 14 и при возвратно-поступательном перемещении каретки 25 имеет дополнистружек имеется лишь в покровных сло ях 2, 3, а в среднем слое частицы имеют определенную степень свойлачи- вания, то рекомендуется возвратно- поступательное движение выполнять только во время загрузки пространств 16 между перемычками 14, в то время, как загрузку пресс-камеры для образо вания среднего слоя 4 можно осуществлять при очень медленном поступател ном перемещении загрузочного приспособления 15 В этом случае подающие мелкие частицы принудительно не ориентируют. Загрузочное устройство 15 можно выполнять., например, так, что оно перекрывает весь участок Заполнения пресс-камеры 9. В этом случае перемычки 14 совершают колебания по .их длине, которые могут иметь малую амплитуду, но большую частоту. -Этим можно достичь продольной ориентации мелких частиц .параллельно оси 5 штранг-прессования без использования динамического влияния подвижного загрузочного приспособления на поток частиц (фиг.4). Такое движение становится возможным за счет того, что перемычки 14 соединяют на одной торцовой стороне с создающим колебания приспособлением, например вибрационным магнитом. То же достигается тем, что перемычки остаются - неподвижными, в то время как загру эочное приспособление 15 совершает коле

40

45

тельно функцию выравнивания накопления бания вдоль оси 5 штранг-прессования, введенной 13 пресс-камеру смеси.Сразу же Кроме того, выступы пуансонов 17, после наполнения смесью пресс-камеры 9 каретка 25 приводится в положение, в котором верхний пуансон 23 расположен конгруэнтно над нижним пуансоном 17. На каретке 25 установлены меха- низмы 26, приводящие верхний пуансон 23 в конечное положение (фиг.5). Оба пуансона 17, 23 остаются в конечном положении (фиг.5) при осуществлении последующего штранг-прессования при помощи поршня 12.

Устройство позволяет достичь различных результатов. В случае, если по всему поперечному сечению прессованного изделия 1 желают достичь в основном продольную ориентацию 6 стружек, то рекомегздуется поддерживать непрерывное возвратно-поступательное движение загрузочного при- 55 деленную роль играет расстояние ка- способления 15 до тех пор, пока . налов 7 друг от друга. Дпя извест- пресс-камера 9 не наполнена. Однако, ных прессованных изделий расстояние если такая продольная ориентация между каналами 7 составляет по край23 не приводят к частичному предварительному уплотнению, хотя они имеют отверстия 20. Давление рредвари- тельного уплотнения распространяется вдоль полосовой поверхности прессования. На поверхности готового , прессования изделия получают только полосовые оборотные рельефы, которые однако, не имеют никакого отрицатель ного влияния на прочностные показате ли изделий. В случае, если на прессованное изделие не наносится покрытие, например фанера, то для устра- 50 нения этих рельефов является достаточным незначительное шлифйвание поверхности изделия.

В случае изготовления прессованных изделий 1 согласно фиг.2 опре5

Q 0 5 «

стружек имеется лишь в покровных слоях 2, 3, а в среднем слое частицы имеют определенную степень свойлачи- вания, то рекомендуется возвратно- поступательное движение выполнять только во время загрузки пространства 16 между перемычками 14, в то время, как загрузку пресс-камеры для образования среднего слоя 4 можно осуществлять при очень медленном поступательном перемещении загрузочного приспособления 15 В этом случае подающие мелкие частицы принудительно не ориентируют. Загрузочное устройство 15 можно выполнять., например, так, что оно перекрывает весь участок Заполнения пресс-камеры 9. В этом случае перемычки 14 совершают колебания по .их длине, которые могут иметь малую амплитуду, но большую частоту. -Этим можно достичь продольной ориентации мелких частиц .параллельно оси 5 штранг-прессования без использования динамического влияния подвижного загрузочного приспособления на поток частиц (фиг.4). Такое движение становится возможным за счет того, что перемычки 14 соединяют на одной торцовой стороне с создающим колебания приспособлением, например вибрационным магнитом. То же достигается тем, что перемычки остаются - неподвижными, в то время как загру эочное приспособление 15 совершает коле

ания вдоль оси 5 штранг-прессования, Кроме того, выступы пуансонов 17,

деленную роль играет расстояние ка- налов 7 друг от друга. Дпя извест- ных прессованных изделий расстояние между каналами 7 составляет по край23 не приводят к частичному предварительному уплотнению, хотя они имеют отверстия 20. Давление рредвари- тельного уплотнения распространяется вдоль полосовой поверхности прессования. На поверхности готового , прессования изделия получают только полосовые оборотные рельефы, которые, однако, не имеют никакого отрицательного влияния на прочностные показатели изделий. В случае, если на прессованное изделие не наносится покрытие, например фанера, то для устра- нения этих рельефов является достаточным незначительное шлифйвание поверхности изделия.

В случае изготовления прессованных изделий 1 согласно фиг.2 опре713

ней мере 1,5-кратное их радиуса. Б противоположность этому предлагается уменьшить его. Это расстояние соответствует примерно, половине диаметра канала 7 (фиг.8). Верхний предел рас- стояния незначительно больше указан- ного расстояния, но значительно меньше нижнего предела известного рассто- . Эти размеры обеспечивают рпти- мальное образование слоя 8, прилегающего к отдельным каналам 7 в виде свода. Кроме того, при осуществлении соответствующего наполнения пресс- камеры 9 расположенные между каналами 7 перемычки 27 средней зоны имеют значительное количество ориентированных параллельно оси 2 штранг- прессования мелких частиц. Однако,

чем ближе каналы расположены друг

к другу, тем труднее наполнять пресс камеру мелкими частицами в свободном падении, находящуюся под образующими каналы 7 стержнями.Во избежание этого недостатка нижний пуансон 17 вме- сте с нижними перемычками 14, а также с их корпусом совершают возвратно поступательное перемещение поперек оси 2 штранг-прессования во время процесса наполнения, вследствие чего достигается распределение накопленной в нижней части пресс-камеры смеси (фиг.5).

Предварительно уплотненную смесь подвергают штранг-прессованию предпочтительно на пути по меньшей мере 200 мм, в частности 400-600 мм.

Изобретение обеспечивает повышение прочностных свойств прессованных изделий.

Формула изобретения

Q

15

20

25

. 35

30

40

45

908

поршневого пресса, отличающийся тем, что, с целью повышения прочностных свойств прессованных изделий, в процессе подачи смеси в пресс-камеру осуществляют ориентацию удлиненных древесных частиц параллельно направлению экструзионного прессования, а предварительному уплотнению подвергают наружные слои, причем уплотняют их при соотношении 1:1,5 - 1:2,5.

и зубчатую поверхность рабочей кромки.

/

/ (У У .j /

/ Фи

Ф14Ъ.2

/

/

/ Ф14Ь.З

IS

fpt/e.S

23

9иг, 6

1 V/f

rv)- Фие. 7

27

.

;

3i7

Фие.3

JJ

Авторы

Даты

1988-03-23—Публикация

1984-12-20—Подача