Изобретение относится к области обработки металлов давлением и может найти применение при соединении листовых деталей.

Наиболее близким к предлагаемому изобретению является устройство для завальцовки деталей по патенту РФ N 2006313 (опубл. 30.01.94 г.). Оно содержит ложемент, инструментальный блок, несущий завальцовочный инструмент и установленный с возможностью продольного перемещения и поворота вокруг оси. Его привод выполнен в виде шарнирно закрепленного в корпусе силового цилиндра, связанного с инструментальным блоком через коленно-рычажный механизм и установленного с возможностью взаимодействия своим штоком с хвостовиком инструментального блока, снабженного узлом регулировки направления усилия завальцовки. Поворот инструментального блока в одну сторону ограничен роликом, закрепленным на кронштейне, а в другую пружиной растяжения.

Операция завальцовки производится в два этапа. На первом инструментальный блок совершает продольное, относительно рабочей поверхности ложемента, перемещение от цилиндра через коленно-рычажный механизм, создавая инструменту продольную (вдоль опорной поверхности ложемента) часть траектории перемещения, при котором производится подгиб кромки на определенный угол. На втором этапе инструментальный блок поворачивается вокруг оси за счет воздействия штока цилиндра на хвостовик инструментального блока. При этом траектория перемещения инструмента из продольной плавно изменяется в поперечную (поперек опорной поверхности ложемента), за счет чего догибает кромку, прижимает ее к поверхности второй детали и зачеканивает. Регулировкой опорного ролика можно менять положение траектории перемещения рабочей части инструмента относительно края загибаемой кромки, а за счет узла регулировки направления усилия завальцовки можно менять только поперечную часть траектории.

При завальцовке, особенно относительно малых кромок, с целью уменьшения сдвигающей силы, действующей на деталь, рабочую часть инструмента требуется установить на край кромки. При этом, чтобы получить подгиб кромки на первом этапе до угла, обеспечивающего качественное догибание кромки на втором этапе завальцовки, возникает необходимость повернуть продольную часть траектории перемещения рабочей части инструмента относительно опорной поверхности ложемента. Однако известное устройство не позволяет выполнить такую регулировку.

Предлагаемым изобретением решается задача обеспечения возможности регулировки траектории перемещения рабочей части завальцовочного инструмента на первом этапе завальцовки.

Для достижения этого технического результата в устройстве для завальцовки деталей, содержащем корпус, ложемент для установки детали, узел ее прижима, инструментальный блок, несущий завальцовочный инструмент и установленный с возможностью продольного перемещения и поворота вокруг оси, привод инструментального блока, ограничители его поворота, один из которых выполнен в виде ролика, закрепленного на корпусе устройства с возможностью взаимодействия с поверхностью инструментального блока, поверхность инструментального блока, опирающаяся на ролик, выполнена с поворотной частью, которая снабжена средством регулировки и фиксации угла поворота. Поворотная часть поверхности инструментального блока может быть образована одной из поверхностей введенного в устройство поворотного элемента, шарнирно установленного на инструментальном блоке. Средство регулировки и фиксации угла поворота может быть выполнено в виде упорных винтов, ввернутых в корпус инструментального блока по обе стороны от оси шарнира поворотного элемента.

Отличительными признаками предлагаемого устройства для завальцовки деталей от указанного выше известного являются выполнение поверхности инструментального блока, взаимодействующей с ограничительным роликом, с поворотной частью, которая образована одной из поверхностей дополнительно введенного в устройство элемента, шарнирно установленного на инструментальном блоке, а также наличие средства регулировки и фиксации угла поворота указанной части поверхности, выполненного в виде упорных винтов, ввернутых в корпус инструментального блока по обе стороны от оси поворотного элемента.

Наличие этих признаков позволяет во время наладки механизма установить рабочую часть завальцовочного инструмента в начальный момент гибки в положение, близкое к краю загибаемой кромки, и приблизить продольную часть траектории к оптимальной, обеспечивая требуемое качество завальцовки.

Предлагаемое устройство для завальцовки иллюстрируется чертежами, представленными на фиг. 1-7.

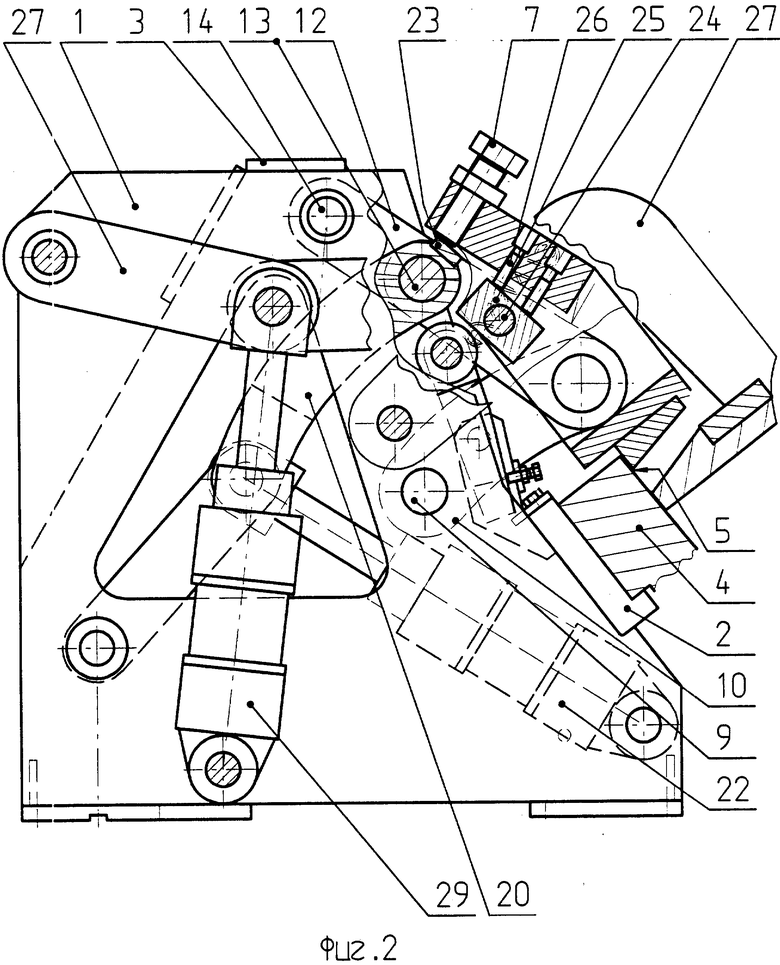

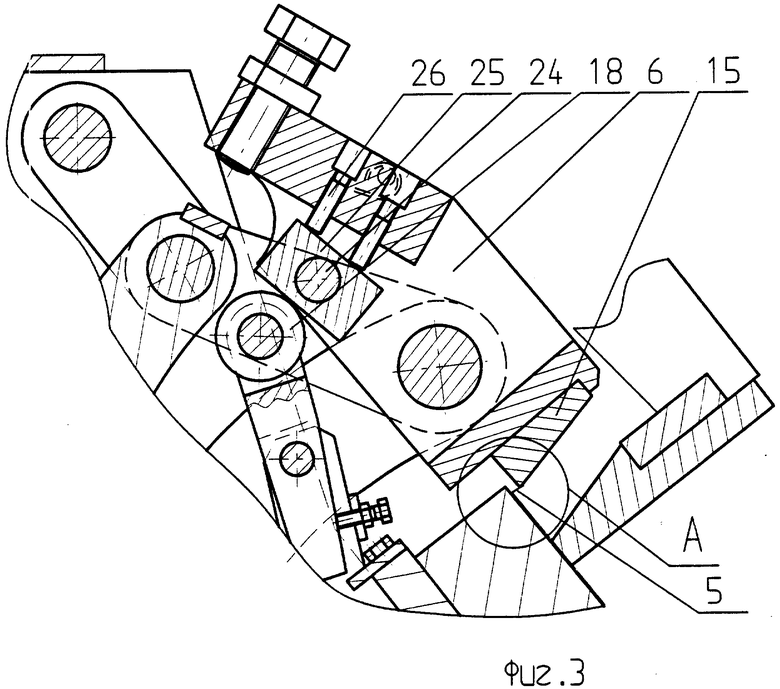

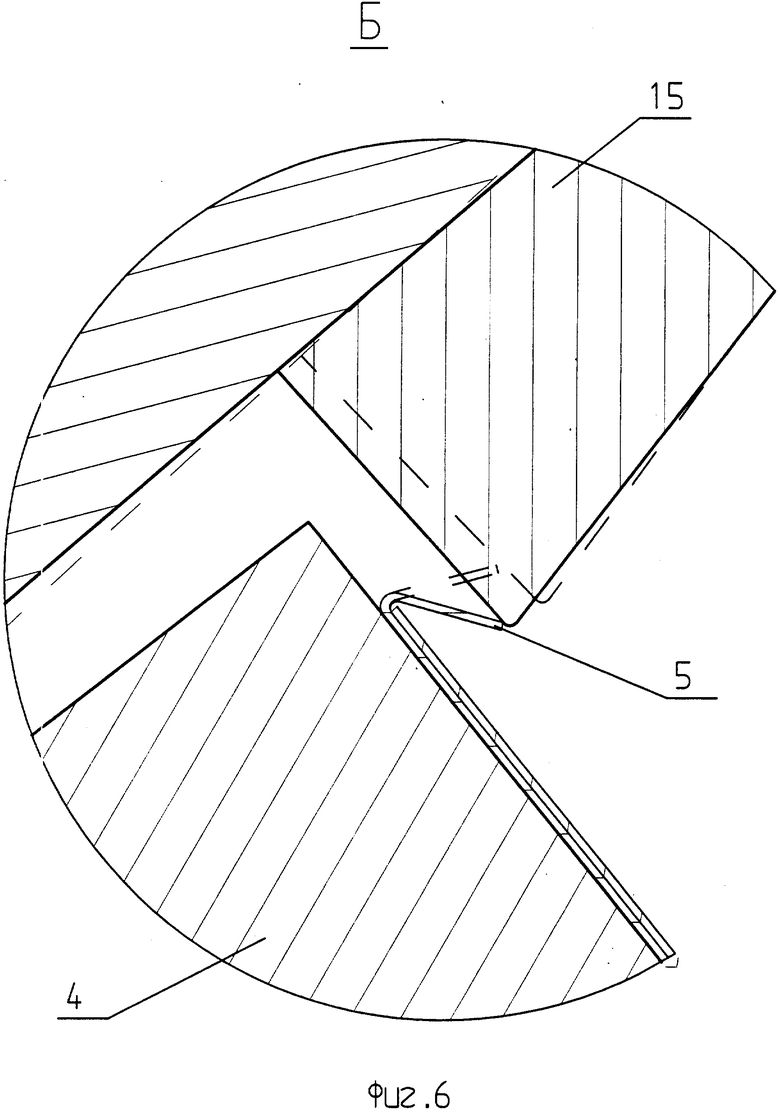

На фиг. 1 представлено устройство в исходном положении; на фиг. 2 - то же в момент окончания завальцовки; на фиг. 3 - часть устройства в момент начала загиба кромки; на фиг. 4 - то же в момент окончания первого этапа завальцовки и начала второго (момент касания пяты опорным винтом); на фиг. 5 - увеличенная рабочая часть А на фиг. 3; на фиг. 6 - увеличенная рабочая часть Б на фиг. 4; на фиг. 7 - траектории перемещения рабочей части завальцовочного инструмента со средством регулировки продольного перемещения и без него.

Устройство для завальцовки деталей содержит корпус, состоящий из двух щек 1, соединенных между собой опорным столом 2 и планками 3. На столе 2 закреплен ложемент 4, соответствующий конфигурации обрабатываемой детали 5. Внутри корпуса установлен инструментальный блок 6, выполненный в виде двуплечевого рычага с хвостовиком, в которой ввернут винт 7. Средняя часть инструментального блока 6, через шарниры 8 и 9 серьги 10 и коленно-рычажный механизм, состоящий из двух серьг 11, 12 и шарниров 8, 13 и 14, соединена с корпусом устройства. Инструментальный блок 6, снабженный завальцовочным инструментом 15, опирается на ограничивающий его поворот ролик 16 и прижимается к этому ролику пружиной 17. Ролик 16 установлен на рычаге 18, который регулируется винтом 19. Средняя ось 13 колено-рычажного механизма соединена со звеном 20 промежуточного коленно-рычажного механизма, ось 21 которого соединена со штоком силового цилиндра 22. В торец звена 20 вставлена опорная пята 23, которая в период завальцовки детали 5 взаимодействует с винтом 7.

Поверхность инструментального блока 6, опирающаяся на ролик 16, выполнена с поворотной частью за счет шарнирно закрепленного на блоке осью 24 поворотного элемента 25. Поворотный элемент 25 установлен так, что взаимодействует с роликом 16 в период взаимодействия рабочей части инструмента 15 с загибаемой кромкой детали 5.

Угол поворота элемента 25 и, соответственно, угол поворота поворотной части поверхности инструментального блока, опирающейся на ролик 16, регулируется двумя винтами 26, ввернутыми в корпус блока по обе стороны от оси 24.

Устройство прижима детали 5 к ложементу 4 выполнено в виде рычажной системы 27 с прижимом 28 и с приводом от силового цилиндра 29, размещенными вне зоны завальцовочного механизма.

Устройство работает следующим образом.

При установке устройства в исходное положение обрабатываемая деталь 5 устанавливается на ложемент 4, а силовой цилиндр 29 через рычажную систему 27 и прижим 28 прижимает деталь 5 к ложементу 4. При достижении определенного усилия прижима включается цилиндр 22. При перемещении штока цилиндра 22 происходит перемещение инструментального блока 6, поворачивающего серьгу 10 вокруг оси 9 в сторону загиба кромки, при этом ось 8 перемещается по дуге "В", а задняя часть рычага 6 катится по ролику 16. Рабочая часть завальцовочного инструмента 15 движется по определенной траектории, которая зависит от геометрических параметров инструментального блока 6, серьги 10 и от взаимного расположения серьги 10 и ролика 16, загибая кромку обрабатываемой детали 5. После окончания первого этапа завальцовки (фиг. 4) опорная пята 23 звена 20 промежуточного коленно-рычажного механизма начинает взаимодействовать с упорным винтом 7 инструментального блока 6 и поворачивает инструментальный блок 6 вокруг оси 8. При этом производится прижим (догибание) загнутой кромки к поверхности детали (второй этап завальцовки), чеканка ее с определенным усилием, а инструментальный блок 6 вместе с поворотным элементом 25 отрывается от ролика 16.

Перемещение рабочей части завальцовочного инструмента 15 до момента касания загибаемой кромки детали 5 (выбор холостого хода) значения не имеет (фиг. 3).

Взаимное расположение серьги 10 и ролика 16 определяется оптимальной точкой касания завальцовочного инструмента 15 с загибаемой кромкой детали 5, которая устанавливается регулировкой ролика 16. Положение оси 9 серьги 10 определяется конструктивными особенностями механизма завальцовки, зависящими от формы завальцовываемой детали 5.

При отсутствии поворотного элемента 25 движение рабочей части завальцовочного инструмента производится по кривой "Г" (на фиг. 7 показано пунктирной линией), которая не является оптимальной кривой при установке точки контакта завальцовочного инструмента 15 с загибаемой кромкой детали 5 в оптимальное положение, близкое к краю загибаемой кромки. Это отрицательно влияет на качество завальцовки, т.к. может возникнуть ситуация (особенно при завальцовке сложных пространственных кромок, износе инструмента, а также при определенных погрешностях изготовления устройства). В этих случаях инструмент может не загнуть кромку детали 5 до требуемого угла для прижима (догибки) (на фиг. 6 показано пунктирной линией). При удалении завальцовочного инструмента от края загибаемой кромки регулировкой ролика 16 увеличивается сила, сдвигающая деталь с ложемента.

При наличии поворотного элемента 25, фиксируемого в требуемом положении, можно обеспечить перемещение рабочей части инструмента по оптимальной траектории "Д" (фиг. 7). Это позволяет загнуть кромку на требуемый для окончательной завальцовки угол при возможно максимальном плече и минимальном усилии механизма прижима.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

| Установка для завальцовки деталей | 1987 |

|

SU1549635A1 |

| Устройство для сборки деталей завальцовкой | 1979 |

|

SU965545A1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ | 2000 |

|

RU2189289C2 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| АГРЕГАТНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 2006 |

|

RU2357849C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

Изобретение может быть использовано при соединении листовых деталей. В корпусе устройства смонтированы ложемент для установки детали, узел ее прижима и инструментальный блок с завальцовочным инструментом. Инструментальный блок имеет возможность продольного перемещения и поворота вокруг оси и снабжен приводом и ограничителями поворота. Один из ограничителей представляет собой ролик, закрепленный на корпусе и взаимодействующий с инструментальным блоком. Поверхность последнего, контактирующая с роликом, выполнена с поворотной частью, снабженной средством регулировки и фиксации угла поворота. Поворотная часть может образована поверхностью поворотного элемента, шарнирно установленного на инструментальном блоке. Средство регулировки и фиксации угла поворота в этом случае выполнено в виде упорных винтов. В результате обеспечивается возможность регулировки траектории перемещения рабочей части завальцовочного инструмента на первом этапе завальцовки. 1 з.п.ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

| Устройство для подгибки кромок изделий из листового материала | 1977 |

|

SU725742A1 |

| Устройство для сборки деталей завальцовкой | 1979 |

|

SU965545A1 |

| Устройство для сборки деталей завальцовкой | 1987 |

|

SU1449174A1 |

| Установка для завальцовки деталей | 1987 |

|

SU1549635A1 |

| US 4803879 A, 14.02.89 | |||

| US 4901555 A, 20.02.90 | |||

| DE 3109417 A1, 24.12.81. | |||

Авторы

Даты

1998-09-27—Публикация

1997-06-10—Подача