Настоящее изобретение относится к регулированию толщины непрерывного удлиненного элемента, выполненного из эластомерного материала, в способе сборки шин для колес транспортных средств.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий по меньшей мере один слой каркаса, имеющий соответственно противоположные концевые клапаны, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, обычно называемыми «сердечниками бортов», заделанными в зонах, обычно определяемых названием «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе. В радиальном направлении снаружи каркасный конструктивный элемент соединен с брекерным конструктивным элементом, содержащим один или несколько слоев брекера, расположенных с наложением их друг на друга в радиальном направлении по отношению друг к другу и по отношению к слою каркаса, имеющих текстильные или металлические армирующие корды с перекрещивающейся и/или по существу параллельной ориентацией по отношению к направлению окружной длины шины. Протекторный браслет наложен в радиальном направлении снаружи на брекерный конструктивный элемент, при этом такой протекторный браслет также выполнен из эластомерного материала подобно другим полуфабрикатам, образующим шину. Между протекторным браслетом и брекерным конструктивным элементом может быть расположен так называемый «подслой», выполненный из эластомерного материала и обладающий свойствами, пригодными для обеспечения стабильного присоединения самого протекторного браслета. На боковые поверхности каркасного конструктивного элемента, каждая из которых проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах, также наложены соответствующие боковины, выполненные из эластомерного мате6риала.

Следует отметить, что под «компонентом шины, выполненным из эластомерного материала», понимается любой компонент шины, выполненный из эластомерного материала (например, протекторный браслет, боковины, герметизирующий слой, слой, расположенный под герметизирующим слоем, наполнительные шнуры в зоне борта, вставки боковин в самонесущих шинах, антиабразивные вставки и т.д.), или часть подобного компонента, или комплект, образованный двумя или более из вышеуказанных компонентов или их частей.

Следует отметить, что термин «эластомерный материал» означает композицию, содержащую по меньшей мере один эластомерный полимер и по меньшей мере один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материл может быть подвергнут образованию поперечных связей посредством нагрева для образования конечного изготовленного изделия.

В документе WO 2011/077236 описаны способ и установка с высокой гибкостью, предназначенные для изготовления различных типов невулканизированных шин, в которых предусмотрены по меньшей мере две рабочие станции, которые выполнены с возможностью изготовления компонентов конструкции шины и снабжены множеством устройств для подачи элементарных полуфабрикатов. Элементарные полуфабрикаты могут быть выбраны из множества возможных различных полуфабрикатов для получения большого разнообразия шин при высокой технологической гибкости установки.

В документе WO 2008/053278 описано устройство для сборки шин, предусмотренное со сборочным устройством, содержащим модуль для подачи непрерывного удлиненного элемента, выполненного из эластомерного материала, при этом подобный модуль снабжен экструдером и формообразующим устройством, содержащим каландр с двумя валиками, вращающимися в противоположных направлениях, конвейером, имеющим поверхность, перемещающуюся вдоль заданного направления и по направлению к его проксимальному концу, расположенному рядом с формообразующей опорой, устройством для наложения, расположенным у данного проксимального конца. Непрерывный удлиненный элемент перемещают вперед на движущейся поверхности до проксимального конца и обеспечивают вращение формообразующей опоры для создания возможности наложения непрерывного удлиненного элемента в виде витков, намотанных на вышеупомянутую формообразующую опору.

В документе WO 2009/130727 описаны способ и устройство для сборки шин, в котором непрерывный удлиненный элемент, выполненный из эластомерного материала, изготавливают посредством экструдера и перемещают вперед на движущейся поверхности конвейера вдоль заданного направления и со скоростью линейного перемещения вперед, отличающейся от линейной скорости выхода из экструдера. Впоследствии непрерывный удлиненный элемент накладывают на формообразующую опору, которая вращается относительно конца конвейера с окружной скоростью, отличающейся от линейной скорости выхода, так, чтобы обеспечить деформирование непрерывного удлиненного элемента и наложение его в виде витков, намотанных на вышеупомянутую формообразующую опору.

В подобной области техники в результате наблюдений было установлено, что существует потребность в повышении качества изготавливаемых шин за счет оптимизации наложения непрерывных удлиненных элементов на формообразующие опоры для получения компонентов конструкции, которые гарантируют радиальную симметрию самих шин в соответствии с техническими требованиями к конструкции.

В устройствах, таких как устройства, описанные в WO 2008/053278 или в WO 2009/130727, элементы, расположенные между экструдером и формообразующей опорой, непригодны для обработки и транспортировки всех типов эластомерного материала.

Например, сборочное устройство, подобное описанному в WO 2008/053278, не позволяет справляться надлежащим образом с эластомерными материалами, которые являются особенно клейкими, поскольку непрерывный удлиненный элемент, образованный из них, стремится остаться прилипшим к нижнему валику каландра и в конце концов наматывается на него, и вызывает его блокировку.

Также в результате наблюдений было установлено, что способы, такие как описанные в WO 2008/053278 или WO 2009/130727, обуславливают такие промежутки между экструдером и формообразующей опорой, в которых непрерывный удлиненный элемент подвешен или просто прилегает, так что он подвергается деформациям вследствие его веса или растяжения/сжатия, которым он подвергается, при этом указанные деформации в очень большой степени зависят от его физических свойств, особенно в том случае, когда подача не является непрерывным процессом, а обеспечивается с циклами конечной продолжительности с временами останова между одним циклом и следующим.

Более точно, существует необходимость в гарантировании того, что непрерывные удлиненные элементы после размещения их в виде витков будут иметь правильное и постоянное сечение по существу вдоль всей их протяженности в продольном направлении.

Действительно, в результате наблюдений было установлено, что в устройствах, подобных описанным в WO 2008/053278 и в WO 2009/130727, непрерывный удлиненный элемент подвергается деформации между экструдером и конвейером и последующей деформации между конвейером и формообразующей опорой. В подобном непрерывном удлиненном элементе длина начальной части соответствует расстоянию между выпускной головкой и указанным конвейером.

Вышеупомянутая начальная часть не растягивается, поскольку после ее выхода из экструдера она будет свободной до тех пор, пока она не достигнет конвейера. Однако при условии, что она имеет пренебрежимо малый размер, начальная часть не влияет на качество и эксплуатационные характеристики готовой шины.

В том же самом непрерывном удлиненном элементе длина участка, расположенного непосредственно рядом с начальной частью, обычно превышает длину вышеупомянутой начальной части, как лучше определено в следующей части настоящего описания.

В результате наблюдений было установлено, что подобная двойная деформация не позволяет придать участку, соседнему с начальной частью указанного непрерывного удлиненного элемента, сечение, аналогичное или по существу эквивалентное сечению остальной части непрерывного удлиненного элемента, что создает дефект шины, который может привести к снижению ее качества и ухудшению ее эксплуатационных характеристик.

Однако, поскольку растягивание происходит в два этапа и в двух разных зонах устройства, участок непрерывного удлиненного элемента, расположенный непосредственно рядом с начальной частью, растягивается только на первом этапе, поскольку после его выхода с конвейера он будет свободным до тех пор, пока он не дойдет до зоны под устройством для наложения. Из этого следует, что непрерывный удлиненный элемент после его наложения на формообразующую опору будет иметь постоянное растяжение (и, следовательно, равномерное уменьшение его сечения) вдоль всей его протяженности за исключением вышеуказанного участка, соседнего с начальной частью, и самой начальной части.

За счет изменения первого коэффициента растяжения (который обеспечивается между экструдером и конвейером) с течением времени, можно преодолеть проблемы, описанные выше в отношении участка, соседнего с начальной частью.

В завершение было установлено, что подобный первый коэффициент растяжения должен быть изменен по отношению к рабочему коэффициенту во время начального переходного процесса наложения.

Более точно, в соответствии с первым аспектом настоящее изобретение относится к способу регулирования толщины непрерывного удлиненного элемента, выполненного из эластомерного материала, накладываемого в соответствии с витками, наматываемыми на формообразующую опору.

Способ предпочтительно включает: перемещение начальной части указанного непрерывного удлиненного элемента вперед к формообразующей опоре.

Способ предпочтительно включает: во время перемещения вперед подвергание непрерывного удлиненного элемента первому растягиванию с первым коэффициентом растяжения перед наложением на формообразующую опору.

Способ предпочтительно включает: во время перемещения вперед подвергание непрерывного удлиненного элемента второму растягиванию со вторым коэффициентом растяжения во время наложения на формообразующую опору.

Во время первого растягивания участок непрерывного удлиненного элемента, соседний с начальной частью, предпочтительно растягивают с коэффициентом дополнительного растяжения, превышающим первый коэффициент растяжения.

В соответствии со вторым аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств, включающему: формование компонентов, выполненных из эластомерного материала, на формообразующей опоре.

По меньшей мере один из указанных компонентов, выполненных из эластомерного материала, предпочтительно получают путем: изготовления - посредством экструдера - непрерывного удлиненного элемента, выполненного из эластомерного материала.

Способ предпочтительно включает: размещение выпускной головки экструдера между сходящимися друг к другу, входными частями двух противоположных конвейерных лент.

Способ предпочтительно включает: ввод непрерывного удлиненного элемента между указанными конвейерными лентами так, чтобы он находился в контакте с ними.

Способ предпочтительно включает: перемещение указанного непрерывного удлиненного элемента вперед посредством конвейерных лент до формообразующей опоры.

Способ предпочтительно включает: наложение непрерывного удлиненного элемента в соответствии с витками, наматываемыми на формообразующую опору, для образования компонента, выполненного из эластомерного материала.

В соответствии с другим аспектом настоящее изобретение относится к устройству для сборки шин для колес транспортных средств, содержащему:

по меньшей мере одну формообразующую опору;

по меньшей мере один экструдер для выдачи непрерывного удлиненного элемента, выполненного из эластомерного материала;

по меньшей мере один конвейер, расположенный между экструдером и формообразующей опорой.

Конвейер предпочтительно содержит две противоположные конвейерные ленты, имеющие соответствующие ветви конвейера, расположенные против друг друга и выполненные с возможностью перемещения непрерывного удлиненного элемента, находящегося в контакте с ними, вперед от экструдера по направлению к формообразующей опоре.

Устройство предпочтительно содержит по меньшей мере один элемент для наложения указанного непрерывного удлиненного элемента на указанную формообразующую опору, работающий с обеспечением его поджима к формообразующей опоре.

Устройство предпочтительно содержит устройства для вращения указанной формообразующей опоры вокруг ее оси.

Выпускная головка экструдера предпочтительно открыта между сходящимися друг к другу входными частями конвейерных лент.

Способ и устройство в соответствии с изобретением обеспечивают возможность придания участку, соседнему с начальной частью, растяжения и сечения, аналогичных или по существу эквивалентных растяжению и сечению остальной части непрерывного удлиненного элемента.

Более точно, изобретение создает возможность изготовления и наложения - посредством устройства одного и того же типа - непрерывных удлиненных элементов, полученных из разных эластомерных материалов (например, очень клейких или очень вязких) и/или предназначенных для образования разных компонентов шины, без необходимости в существенной модификации самого/самих устройства/устройств.

В частности, проиллюстрированное решение позволяет справляться - без конструктивных изменений устройства и/или существенных модификаций способа - с эластомерными материалами, которые являются очень клейкими в горячем состоянии, подобными эластомерным материалам для протекторного браслета, а также с очень вязкими эластомерными материалами, подобными эластомерным материалам для подслоя. Это обусловлено тем, что отсутствуют валики каландра, для которых характерно то, что очень клейкий эластомерный материал имеет тенденцию оставаться прилипшим к ним; также отсутствуют сопла, внутри которых очень вязкие эластомерные материалы достигают чрезмерно высоких температур и локально вулканизируются.

Подобным образом можно легче обеспечить сильное автоматическое втягивание непрерывного удлиненного элемента между конвейерными лентами и значительное уменьшение образования складок на исходном удлиненном элементе благодаря тому, что выпускная головка расположена очень близко к конвейерным лентам без какого-либо дополнительного устройства, расположенного между выпускной головкой и конвейерными лентами. Следовательно, начальная часть указанного непрерывного удлиненного элемента, только что вышедшая из экструдера, окажется расположенной уже с обеспечением ее направления между двумя конвейерными лентами; с нее снимается упругое растягивающее напряжение, вызванное прохождением в выпускную головку, и она принимает плоскую форму. Плоская форма начальной части на выходе с двух конвейерных лент гарантирует то, что начальная часть будет правильно вставлена между элементом для наложения и формообразующей опорой без неравномерного скатывания, которое обычно приводит к отходам производства.

В завершение, проиллюстрированное решение обеспечивает возможность растягивания непрерывного удлиненного элемента без риска его разрыва и/или получения большего растяжения, поскольку существует возможность выполнения указанного растягивания в два этапа, при этом один этап выполняется между отверстием и двумя конвейерными лентами и один - между конвейерными лентами и формообразующей опорой, при этом преимущество заключается в разделении совокупного растягивания и предотвращении концентраций напряжений, которые привели бы к разрыву.

Настоящее изобретение в соответствии с по меньшей мере одним из вышеуказанных аспектов может иметь один или несколько из предпочтительных отличительных признаков, которые описаны ниже.

Коэффициент дополнительного растяжения предпочтительно равен произведению первого коэффициента растяжения и второго коэффициента растяжения. Таким образом, участок, соседний с начальной частью непрерывного удлиненного элемента, который не подвергается второму растягиванию, также удлиняется и будет иметь уменьшенное сечение подобно остальной части непрерывного удлиненного элемента, которая вместо этого подвергается как первому, так и второму растягиванию.

В модифицированном варианте осуществления коэффициент дополнительного растяжения меньше произведения первого коэффициента растяжения и второго коэффициента растяжения. Таким образом, указанный участок, соседний с начальной частью, который не подвергается второму растягиванию, удлиняется и будет иметь сечение, уменьшенное в меньшей степени, чем в остальной части непрерывного удлиненного элемента, но в большей степени, чем в начальной части.

Первый коэффициент растяжения предпочтительно составляет от приблизительно 1 до приблизительно 1,5.

Второй коэффициент растяжения предпочтительно составляет от приблизительно 1 до приблизительно 3.

Коэффициент дополнительного растяжения предпочтительно составляет от приблизительно 1 до приблизительно 2.

В предпочтительном варианте осуществления выпускная головка расположена на первом расстоянии, составляющем менее приблизительно 10 мм, от первой зоны контакта между двумя противоположными конвейерными лентами и непрерывным удлиненным элементом.

Указанное первое расстояние предпочтительно составляет от приблизительно 1 мм до приблизительно 5 мм.

Чем меньше подобное первое расстояние, тем больше вышеперечисленные преимущества. Если непрерывный удлиненный элемент растягивается, подобное расстояние также соответствует длине расширения начальной части относительно остальной части непрерывного удлиненного элемента после его наложения на формообразующую опору.

В дополнительном предпочтительном варианте осуществления конец конвейерных лент расположен на втором расстоянии, составляющем менее приблизительно 100 мм, от первой зоны контакта между непрерывным удлиненным элементом и формообразующей опорой.

Указанное второе расстояние предпочтительно составляет от приблизительно 10 мм до приблизительно 50 мм.

Если непрерывный удлиненный элемент подвергается двойному растягиванию, подобное второе расстояние соответствует, как лучше проиллюстрировано ниже, сумме длины начальной части (то есть первого расстояния) и длины участка, расположенного непосредственно рядом с начальной частью, который предпочтительно подвергается растягиванию с коэффициентом дополнительного растяжения для того, чтобы сделать его однородным с остальной частью непрерывного удлиненного элемента.

Линейная скорость двух конвейерных лент предпочтительно превышает скорость выхода непрерывного удлиненного элемента из выпускной головки.

Таким образом, непрерывный удлиненный элемент подвергается первому растягиванию с первым коэффициентом растяжения, который определяется соотношением линейной скорости и скорости выхода.

Соотношение линейной скорости и скорости выхода предпочтительно составляет от приблизительно 1 до приблизительно 1,5.

Окружная скорость формообразующей опоры предпочтительно превышает линейную скорость двух конвейерных лент.

Таким образом, непрерывный удлиненный элемент подвергается второму растягиванию со вторым коэффициентом растяжения, который определяется соотношением вышеуказанной окружной скорости и линейной скорости.

Соотношение окружной скорости и линейной скорости предпочтительно составляет от приблизительно 1 до приблизительно 3.

В соответствии с предпочтительным вариантом осуществления линейная скорость во время начального переходного процесса превышает рабочую линейную скорость. Продолжительность переходного процесса (измеряемая, как проиллюстрировано ниже, начиная от момента, когда начальная часть захватывается между конвейерными лентами) определяется разностью вышеупомянутого второго расстояния и первого расстояния, деленной на линейную скорость во время самого переходного процесса. Таким образом, участок, расположенный непосредственно рядом с начальной частью непрерывного удлиненного элемента, подвергается дополнительному растягиванию.

Соотношение линейной скорости при начальном переходном процессе и рабочей линейной скорости предпочтительно составляет от приблизительно 1 до приблизительно 2.

В соответствии с предпочтительным вариантом осуществления линейная скорость во время начального переходного процесса равна окружной скорости. Таким образом, растяжение, которому при переходном процессе подвергается указанный участок, расположенный непосредственно рядом с начальной частью, будет равно сумме первого растяжения и второго растяжения, которым подвергается остальная часть непрерывного удлиненного элемента. Из этого следует, что за исключением начальной части весь непрерывный удлиненный элемент будет иметь одинаковое растяжение и одинаковое сечение (рассматриваемое как площадь поперечного сечения) после наложения на формообразующую опору.

В соответствии с другим предпочтительным вариантом осуществления линейная скорость во время начального переходного процесса меньше окружной скорости (но по-прежнему больше рабочей линейной скорости). Таким образом, растяжение, придаваемое при переходном процессе указанному участку, расположенному непосредственно рядом с начальной частью, будет меньше суммы первого растяжения и второго растяжения, придаваемых остальной части непрерывного удлиненного элемента (но по-прежнему будет больше одного первого растяжения). Из этого следует, что участок, расположенный непосредственно рядом с начальной частью, будет иметь растяжение и сечение, аналогичные, но не равные растяжению и сечению остальной части непрерывного удлиненного элемента после наложения на формообразующую опору.

В дополнительном варианте осуществления предусмотрено генерирование сигнальной функции ввода непрерывного удлиненного элемента между двумя конвейерными лентами и использование указанного сигнала для инициирования вращения формообразующей опоры.

Данное решение позволяет оптимизировать выход непрерывного удлиненного элемента и начальный этап его наложения на формообразующую опору. Сигнал указывает, что начальная часть непрерывного удлиненного элемента в этот момент находится в точно определенном положении и на заданном расстоянии от формообразующей опоры и что, следовательно, в зависимости от скорости конвейерных лент она окажется в контакте с формообразующей опорой через определенное время. Подобное решение также является вполне определенным, точным и безопасным, поскольку на сигнал не влияют характеристики экструдируемого эластомерного материала.

Сигнал предпочтительно представляет собой функцию перемещения одной из конвейерных лент вдоль направления, поперечного к направлению перемещения непрерывного удлиненного элемента вперед вследствие ввода непрерывного удлиненного элемента между указанными конвейерными лентами. Подобное перемещение может быть легко идентифицируемым, например, посредством датчика приближения, который генерирует вышеупомянутый сигнал.

Более предпочтительно, если сигнал представляет собой функцию вертикального перемещения верхней ленты из указанных двух конвейерных лент вследствие ввода непрерывного удлиненного элемента между указанными конвейерными лентами.

Предпочтительно предусмотрено регулирование сжимающей силы, действующей со стороны двух конвейерных лент на непрерывный удлиненный элемент.

Способ предпочтительно включает: регулирование вертикальной силы, действующей со стороны верхней ленты из указанных двух конвейерных лент на непрерывный удлиненный элемент и на нижнюю ленту из указанных двух конвейерных лент.

Такое решение позволяет поддерживать давление, которое является достаточным и необходимым для гарантирования того, что непрерывный удлиненный элемент будет приводиться в движение посредством конвейерных лент без скольжения.

Предпочтительно предусмотрены останов экструдера и перемещение двух конвейерных лент для удаления непрерывного удлиненного элемента.

Предпочтительно посредством подобной операции можно легко удалить непрерывный удлиненный элемент из головки. В частности, ленты обеспечивают отделение непрерывного удлиненного элемента от выпускной головки и выгрузку его на грунт или в соответствующий контейнер.

Головка, из которой выходит непрерывный удлиненный элемент, предпочтительно смонтирована непосредственно на выходе шестеренчатого насоса экструдера.

Кроме того, конвейерные ленты предпочтительно покрыты антиадгезивным материалом, так что обеспечивается возможность обработки даже наиболее клейкого эластомерного материала.

Наружный профиль выпускной головки предпочтительно таков, что он повторяет форму сходящихся друг к другу частей конвейерных лент. Это обеспечивает возможность размещения выпускной головки очень близко к сходящимся друг к другу частям конвейерных лент.

Конвейер предпочтительно содержит два противоположных шкива, при этом соответствующая конвейерная лента частично намотана на каждый из указанных шкивов, при этом выпускная головка расположена в зоне максимальной близости между указанными шкивами.

Шкивы позволяют простым образом ограничить сходящиеся друг к другу части конвейерных лент и пространство для размещения головки.

Одна первая лента (например, нижняя лента) предпочтительно предусмотрена с приводом от двигателя, в то время как другая лента перемещается за счет трения о первую.

Выпускная головка предпочтительно расположена на первом расстоянии, составляющем менее приблизительно 10 мм, от зоны максимальной близости.

Указанное первое расстояние предпочтительно составляет от приблизительно 1 мм до приблизительно 5 мм.

Конец конвейера предпочтительно расположен на втором расстоянии, составляющем менее приблизительно 100 мм, от формообразующей опоры.

Указанное второе расстояние предпочтительно составляет от приблизительно 10 мм до приблизительно 50 мм.

В соответствии с одним вариантом осуществления устройство содержит по меньшей мере один блок управления, функционально соединенный с экструдером, с конвейером и с формообразующей опорой для регулирования соотношений между скоростью выхода непрерывного удлиненного элемента из головки, линейной скоростью двух конвейерных лент и окружной скоростью формообразующей опоры.

Конвейер предпочтительно содержит датчик перемещения, функционально соединенный с блоком управления и выполненный с возможностью обнаружения перемещения одной из конвейерных лент относительно другой вдоль направления, поперечного к направлению перемещения ветвей конвейера вперед.

Такое решение является сравнительно недорогим и надежным и может быть реализовано, например, посредством простого бесконтактного датчика.

Датчик перемещения предпочтительно обнаруживает вертикальное перемещение верхней конвейерной ленты из указанных двух конвейерных лент.

Конвейер предпочтительно содержит по меньшей мере один исполнительный механизм, соединенный с по меньшей мере одной из конвейерных лент и выполненный с возможностью изменения силы взаимного сжатия между двумя ветвями конвейера.

Более предпочтительно, если указанный исполнительный механизм представляет собой пневматическую пружину.

Исполнительный механизм предпочтительно соединен с верхней конвейерной лентой из указанных двух конвейерных лент

Дополнительные характеристики и преимущества станут более понятными из описания предпочтительного, но не единственного варианта осуществления способа и устройства для сборки шин и способа регулирования толщины непрерывного удлиненного элемента, выполненного из эластомерного материала, в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на комплект чертежей, представленных только в качестве неограничивающего примера, на которых:

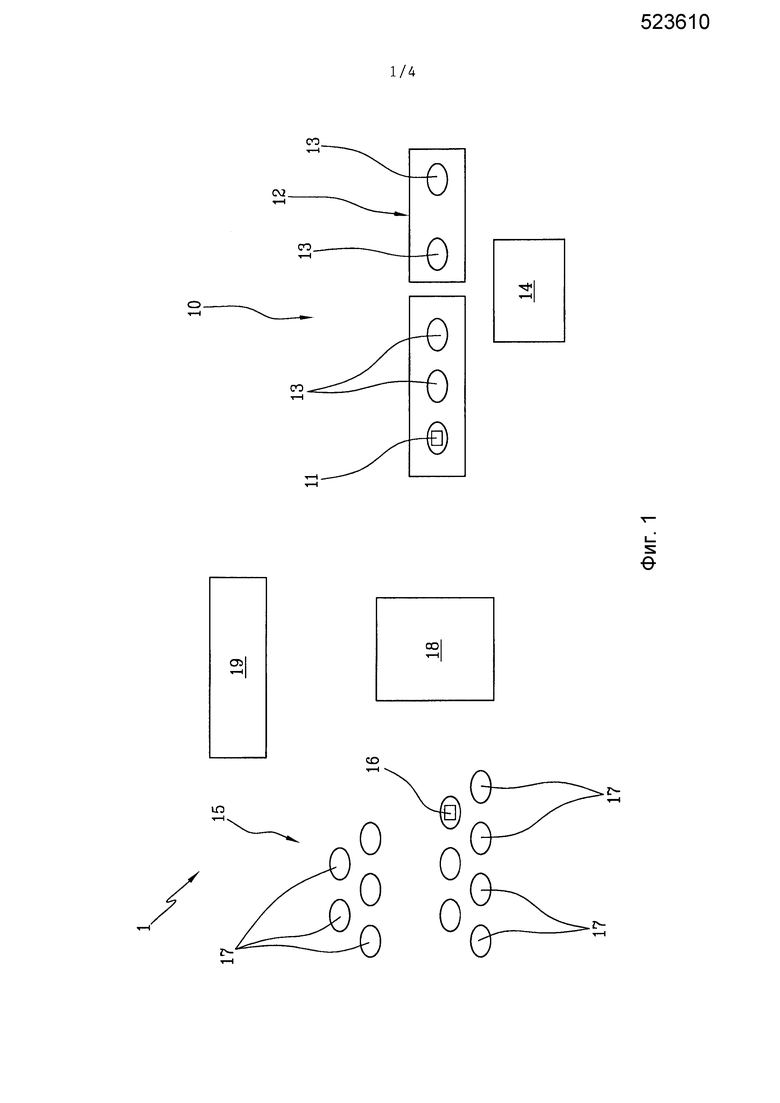

- Фиг.1 схематически показывает на виде сверху установку для сборки шин в соответствии с настоящим изобретением;

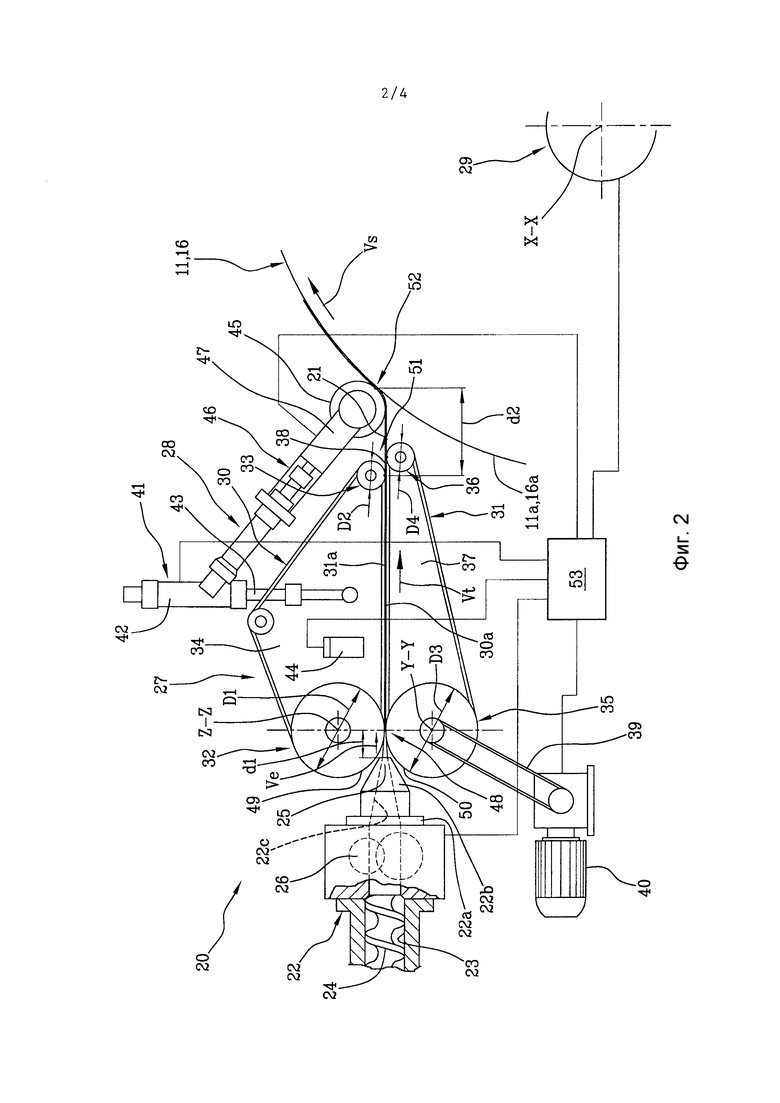

- Фиг.2 подробно показывает устройство из установки по Фиг.1;

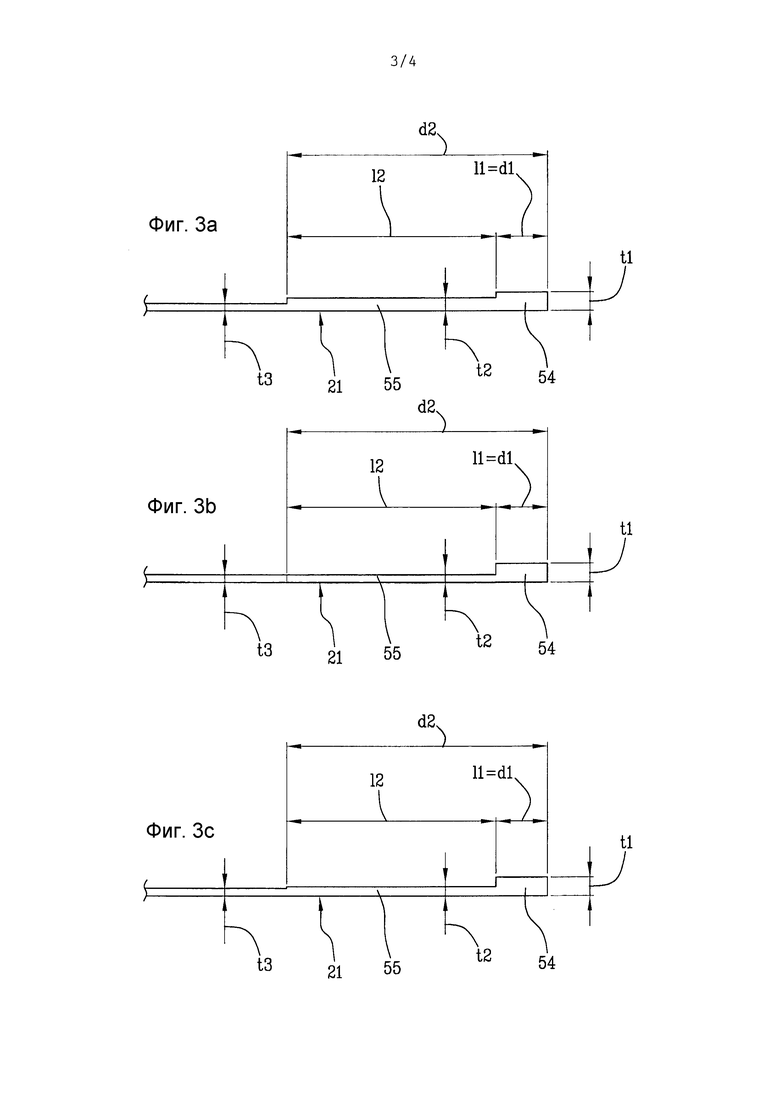

- Фиг.3а, 3b и 3с показывают соответствующие непрерывные удлиненные элементы, полученные посредством устройства по Фиг.2;

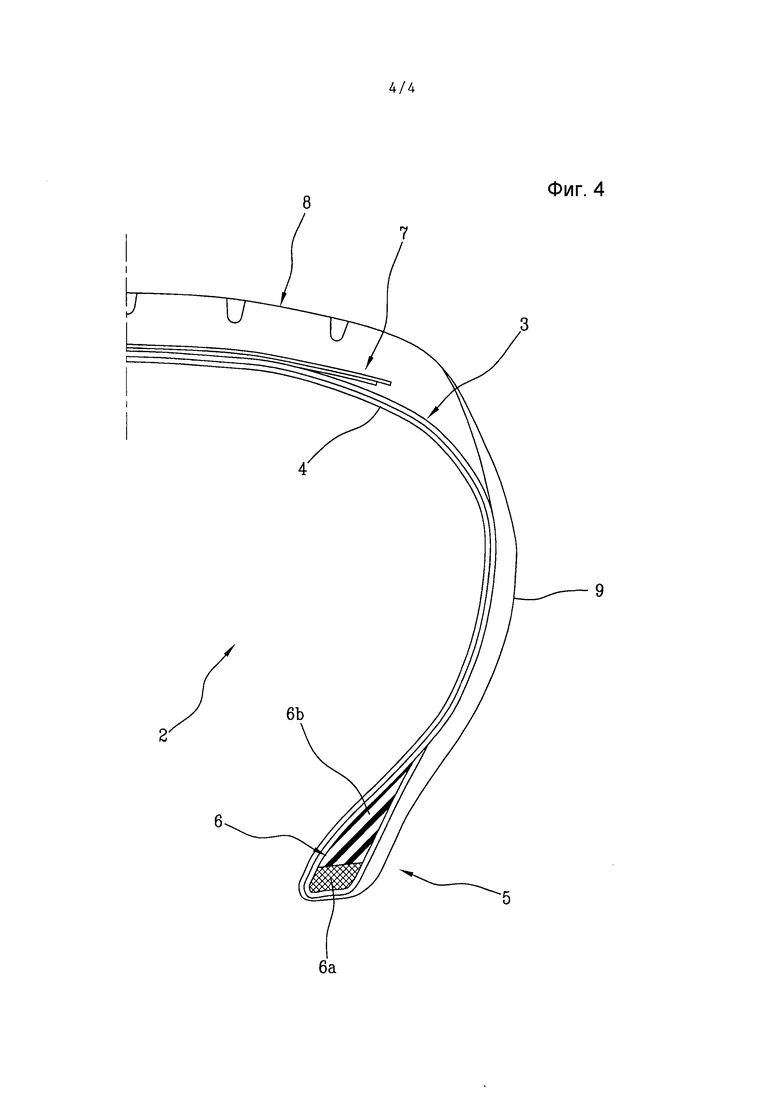

- Фиг.4 схематически показывает в диаметральном сечении шину для колес транспортных средств, полученную посредством установки по Фиг.1.

На вышеупомянутых чертежах установка в соответствии с настоящим изобретением, предназначенная для сборки шин 2, обозначена в целом ссылочной позицией 1.

Установка 1 предназначена для получения шин 2 (фиг.4), по существу содержащих по меньшей мере один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4, два так называемых «борта» 5, в которые встроены соответствующие кольцевые удерживающие конструктивные элементы 6, содержащие соответствующие сердечники 6а бортов, возможно соединенные с эластомерными наполнительными шнурами 6b и введенные в контактное взаимодействие с периферийными краями слоя 3 каркаса, брекерный конструктивный элемент 7, наложенный в радиальном направлении снаружи на слой 3 каркаса, протекторный браслет 8, наложенный в радиальном направлении снаружи на брекерный конструктивный элемент 7 в так называемой коронной зоне шины 2, и две боковины 9, наложенные в местах, противоположных в боковом направлении, на слой 3 каркаса, при этом каждая боковина 9 наложена в боковой зоне шины 1 и проходит от соответствующего борта 5 до соответствующего бокового края протекторного браслета 8.

Установка 1 содержит множество рабочих станций, каждая из которых, например, расположена/выполнена с возможностью образования компонента изготавливаемой шины 2 непосредственно на формообразующей опоре 11, 16 предпочтительно с цилиндрической или тороидальной конфигурацией. В качестве альтернативы может быть предусмотрено, что один или несколько компонентов изготавливаемой шины 2 вместо получения их непосредственно на формообразующей опоре будут получены в виде полуфабрикатов из предшествующих технологических операций и будут собраны с другими компонентами на указанной формообразующей опоре.

В качестве примера установка 1 предпочтительно содержит линию 10 для сборки каркасных конструктивных элементов, на которой каркасный конструктивный элемент, содержащий по меньшей мере один из слоев 3 каркаса и кольцевые удерживающие конструктивные элементы 6 образуют на формообразующей опоре, образованной сборочным барабаном 11. Линия 10 для сборки каркасных конструктивных элементов содержит устройство 12 для сборки каркасных рукавов на сборочных барабанах 11. Сборочное устройство 12 содержит множество рабочих станций 13. Например, первая рабочая станция 13 обеспечивает получение герметизирующего слоя 4; на по меньшей мере одной второй рабочей станции 13 сборочного устройства 12 может быть обеспечено получение одного или нескольких слоев 3 каркаса. Линия 10 для сборки каркасных конструктивных элементов также содержит дополнительную рабочую станцию 14, предназначенную для заделывания кольцевых удерживающих конструктивных элементов 6 в указанный по меньшей мере один слой 3 каркаса посредством наложения одинаковых кольцевых удерживающих конструктивных элементов 6 в аксиальном направлении снаружи на клапаны указанного по меньшей мере одного слоя 3 каркаса, загнутые вниз в направлении оси вращения указанного сборочного барабана 11, то есть клапаны, которые впоследствии загибают вверх вокруг кольцевых удерживающих конструктивных элементов 6. За рабочей станцией 14, предназначенной для заделывания/встраивания кольцевых удерживающих конструктивных элементов 6, по ходу способа могут быть предусмотрены дополнительные рабочие станции 13, предназначенные, например, для получения по меньшей мере одной части антиабразивного элемента или боковин 9.

Установка 1 также содержит линию 15 для сборки коронных конструктивных элементов, на которой коронный конструктивный элемент, содержащий, по меньшей мере, брекерный конструктивный элемент 7 и предпочтительно также протекторный браслет 8, образуют на формообразующей опоре, образованной формообразующим барабаном 16. На фиг.1 показано множество рабочих станций 17, которые принадлежат вышеуказанной линии 15 для сборки коронных конструктивных элементов и каждая из которых предназначена для образования по меньшей мере одной части компонента самого коронного конструктивного элемента шины 2 на формообразующем барабане 16. Формообразующий барабан 16 последовательно перемещают от одной рабочей станции к следующей рабочей станции посредством соответствующих непроиллюстрированных устройств. По меньшей мере одна рабочая станция 17 может быть предназначена для получения брекерного конструктивного элемента 7. В качестве примера рабочая станция 17 предпочтительно расположена/выполнена с возможностью получения протекторного браслета 8 и/или боковин 9. Установка 1 также предусмотрена со станцией 18 сборки и придания определенной формы, функциональной связанной с линией 10 для сборки каркасных конструктивных элементов и с линией 15 для сборки коронных конструктивных элементов. На станции 18 сборки и придания определенной формы каркасному конструктивному элементу придают тороидальную форму и каркасный конструктивный элемент соединяют с коронным конструктивным элементом так, чтобы получить невулканизированную шину. Невулканизированную шину, собранную посредством установки 1, последовательно перемещают на линию 19 вулканизации, на которой получают шины 2, подвергнутые формованию и вулканизации.

В соответствии с настоящим изобретением по меньшей мере один из компонентов шины 2, выполненных из эластомерного материала, таких как герметизирующий слой 4, наполнительные шнуры 6b и/или другие выполненные из эластомерного материала части боковин 9, протекторного браслета 8, подбрекерного слоя, подслоя протекторного браслета, антиабразивных элементов и/или других элементов, получают посредством устройства, обозначенного в целом ссылочной позицией 20 (фиг.2), путем намотки непрерывного удлиненного элемента 21, выполненного из эластомерного материала, предпочтительно в виде витков, соседних друг с другом или частично наложенных друг на друга и распределенных вдоль формообразующей поверхности 11а, 16а формообразующей опоры 11, 16 предпочтительно с цилиндрической или тороидальной конфигурацией.

Устройство 20 содержит экструдер 22, снабженный цилиндром 23, в который вводится эластомерный материал. В цилиндре 23, нагретом до регулируемой температуры, приблизительно составляющей от приблизительно 40°С до приблизительно 120°С, в рабочем положении размещен вращающийся шнек 24; при приведении в действие подобного шнека эластомерный материал выталкивается вдоль самого цилиндра 23 по направлению к выходному отверстию 25 экструдера 22. Эластомерный материал перемещается через шестеренчатый насос 26, расположенный в рабочем положении между вращающимся шнеком 24 и выходным отверстием 25, для обеспечения большей равномерности скорости потока через выходное отверстие 25. При более подробном рассмотрении следует отметить, что фланец 22а смонтирован на экструдере 22 и несет выпускную головку 22b, определяющую границы выходного канала 22с, заканчивающегося указанным выходным отверстием 25. Выходное отверстие 25 расположено рядом с шестеренчатым насосом 26. В частности, расстояние между вышеупомянутым шестеренчатым насосом 26 и выходным отверстием 25, то есть длина ограниченного канала 22с выпускной головки 22b, составляет менее приблизительно 100 мм, предпочтительно составляет от приблизительно 60 мм до приблизительно 80 мм с тем, чтобы ограничить скольжение эластомерного материала по стенкам канала 22с и обусловленное этим образование повреждений локальных поперечных связей самого эластомерного материала. Фланец 22а и выпускная головка 22b предпочтительно также являются терморегулируемыми, то есть нагреваются до регулируемой температуры. Шнек 24 и шестеренчатый насос 26 также могут быть нагреты до регулируемой температуры, приблизительно составляющей от приблизительно 40°С до приблизительно 120°С. Выпускная головка 22b имеет конический профиль с наружными стенками, которые сходятся по направлению к выходному отверстию 25. Следовательно, через выходное отверстие 25 подается непрерывный удлиненный элемент 21, выполненный из невулканизированного эластомерного материала, при этом такой элемент имеет профиль с по существу круглым или эллипсоидным поперечным сечением. В обоих вышеуказанных случаях площадь поперечного сечения выходного отверстия 25 предпочтительно составляет от приблизительно 10 мм2 до приблизительно 40 мм2.

Устройство 20 содержит конвейер 27, расположенный между экструдером 22 и формообразующей опорой 11, 16 и выполненный с возможностью перемещения непрерывного удлиненного элемента 21 до формообразующей опоры 11, 16, элемент 28 для наложения, предназначенный для поджима непрерывного удлиненного элемента 21 к указанной формообразующей опоре 11, 16 в то время, когда последняя вращается, будучи приводимой в движение посредством устройств 29 для обеспечения ее вращения вокруг ее оси “Х-Х”.

Конвейер 27 содержит две конвейерные ленты: первую конвейерную ленту 30 (верхнюю ленту на фиг.2) и вторую конвейерную ленту 31 (нижнюю ленту на фиг.2).

Первая конвейерная лента 30 намотана на первый шкив 32, расположенный у экструдера 22, и на первый ролик 33, расположенный у элемента 28 для наложения. Первый ролик 33 меньше первого шкива 32, и диаметр “D1” первого шкива 32 предпочтительно приблизительно в четыре раза превышает диаметр “D2” первого ролика 33. В варианте осуществления, проиллюстрированном на фиг.2, ролик 33 может иметь, например, диаметр “D2”, составляющий от приблизительно 25 мм до приблизительно 30 мм, в то время как шкив 32 может иметь диаметр “D1”, составляющий приблизительно 100 мм. Первый шкив 32 и первый ролик 33 установлены с возможностью вращения на первой опорной раме 34. Первая конвейерная лента 30 проходит вдоль предпочтительно треугольной траектории и имеет первую прямолинейную ветвь 30а конвейера, выполненную с возможностью входа в контакт с непрерывным удлиненным элементом 21, который должен быть перемещен. В проиллюстрированном варианте осуществления та поверхность подобной первой ветви 30а конвейера, которая предназначена для входа в контакт с непрерывным удлиненным элементом 21, обращена вниз.

Вторая конвейерная лента 31 намотана на второй шкив 35, расположенный у экструдера 22, и на второй ролик 36, расположенный у элемента 28 для наложения. Аналогично тому, что описано для первой конвейерной ленты 30, второй ролик 36 меньше второго шкива 35, и диаметр “D3” второго шкива 35 предпочтительно приблизительно в четыре раза превышает диаметр “D4” второго ролика 36. Диаметр “D3” второго шкива 35 предпочтительно равен диаметру первого шкива 32. Следовательно, диаметр “D4” второго ролика 36 предпочтительно равен диаметру первого ролика 33. Второй шкив 35 и второй ролик 36 установлены с возможностью вращения на второй опорной раме 37. Вторая конвейерная лента 31 также проходит вдоль по существу треугольной траектории и имеет прямолинейную вторую ветвь 31а конвейера, выполненную с возможностью входа в контакт с непрерывным удлиненным элементом 21, который должен быть перемещен. В проиллюстрированном варианте осуществления та поверхность подобной второй ветви 31а конвейера, которая предназначена для входа в контакт с непрерывным удлиненным элементом 21, обращена вверх.

Первая и вторая ветви 30а, 31а конвейера расположены против друг друга. Когда между ними отсутствует непрерывный удлиненный элемент 21, указанные две ветви 30а, 31а конвейера находятся в контакте друг с другом. Для этого первая опорная рама 34 и вторая опорная рама 37 установлены на непроиллюстрированной опорной конструкции.

Первый и второй шкивы 32, 35 расположены в контакте друг с другом (разделены только конвейерными лентами 30, 21, которые частично намотаны вокруг них), и вторая ветвь 31а конвейера имеет бóльшую длину по сравнению с первой ветвью 30а конвейера, то есть второй ролик 36 смещен ближе к элементу 28 для наложения относительно первого ролика 33. Следовательно, конечный участок 38 второй ветви 31а конвейера рядом со вторым роликом 36 остается свободным, то есть не обращенным к первой ветви 30а конвейера. Вышеуказанный вариант осуществления позволяет оставить больше пространства для маневра для перемещения элемента 28 для наложения.

Второй шкив 35 функционально соединен, например, посредством ремня 39 с электродвигателем 40, который обеспечивает приведение его во вращение вокруг его оси “Y-Y” вращения. Второй шкив 35 (с приводом от электродвигателя) передает движение второй конвейерной ленте 31 (например, посредством зубчатого венца) и второму ролику 36. Благодаря трению между ветвями 30а, 31а конвейера, находящимися в прямом контакте или между ветвями конвейера и непрерывным удлиненным элементом 21, расположенным между ними, второй шкив 35 приводит в движение первую конвейерную ленту 30 и обеспечивает вращение первого шкива 32 вокруг его оси “Z-Z” вращения и вращение первого ролика 33. Это обеспечивает возможность приведения непрерывного удлиненного элемента 21, находящегося между вышеуказанными противоположными конвейерными лентами, в движение без относительных перемещений или скольжения относительно них. На практике скорость конвейерных лент совпадает со скоростью перемещения непрерывного удлиненного элемента 21 вперед.

Первая опорная рама 34 может быть перемещена в вертикальном направлении при ограниченном ходе относительно опорной конструкции, на которой она смонтирована, посредством соответствующих непроиллюстрированных направляющих.

Исполнительный механизм 41, например гидравлический или пневматический плунжер, смонтирован на опорной конструкции и соединен с первой опорной рамой 34. В проиллюстрированном варианте осуществления исполнительный механизм 41 имеет корпус 42, зафиксированный относительно опорной конструкции, и стержень 43, зафиксированный относительно первой опорной рамы 34 и предпочтительно перпендикулярный к ветвям 30а, 31а конвейера. Датчик 44 перемещения, расположенный у первой конвейерной ленты 30, выполнен с возможностью обнаружения каждого вертикального перемещения первой ветви 30а контейнера.

Элемент 28 для наложения содержит ролик 45, функционирующий с обеспечением его поджима к формообразующей опоре 11, 16 вследствие воздействия, например, второго исполнительного механизма 46. В проиллюстрированном приведенном в качестве примера варианте осуществления ролик 45 установлен с возможностью вращения вхолостую на конце стержня 47 второго исполнительного механизма 46, полученного, например, посредством пневматического плунжера. Боковая цилиндрическая поверхность неприводного ролика 45 прилегает к непрерывному удлиненному элементу 21 и давит на непрерывный удлиненный элемент 21, наложенный на формообразующую опору 11, 16.

Первый шкив 32 и второй шкив 35 определяют совместную зону 48 максимальной близости, находящуюся на линии, которая соединяет оси “Z-Z”, “Y-Y” вращения указанных двух шкивов 32, 35. Подобная зона 48 максимальной близости представляет собой первую зону контакта между двумя противоположными конвейерными лентами 30, 31 и непрерывным удлиненным элементом 21, который выходит из экструдера 22.

Первый шкив 32 определяет первую входную часть 49 соответствующей первой конвейерной ленты 30, которая расположена в контакте с соответствующим первым шкивом 32; подобный шкив описывает дугу окружности и обращен сверху к выпускной головке 22b экструдера 22. Аналогичным образом, второй шкив 35 определяет вторую входную часть 50 соответствующей второй конвейерной ленты 31, которая расположена в контакте с соответствующим вторым шкивом 35; подобный шкив описывает дугу окружности и обращен снизу к выпускной головке 22b экструдера 22. Первая входная часть 49 и вторая входная часть 50 сходятся по направлению друг к другу и по направлению к зоне 48 максимальной близости, и между ними будет ограничено клинообразное пространство или зона размещения.

Выпускная головка 22b экструдера 22 размещена в указанной клинообразной зоне размещения, и выходное отверстие 25 обращено к зоне 48 максимальной близости и находится на первом расстоянии “d1”, составляющем менее приблизительно 10 мм и предпочтительно составляющем от приблизительно 1 мм до приблизительно 5 мм, от указанной зоны 48 максимальной близости. Конец 51 конвейера 27, противоположный по отношению к зоне 48 максимальной близости, который в проиллюстрированном варианте осуществления представляет собой терминальный конец первой ветви 30а конвейера, расположенный у первого ролика 33, находится на втором расстоянии “d2” от элемента 28 для наложения, более точно, от точки контакта между неприводным роликом 45 и формообразующей опорой 11, 16 (при отсутствии непрерывного удлиненного элемента 21) или между неприводным роликом 45 и первой зоной 52 контакта непрерывного удлиненного элемента 21 с формообразующей опорой 11, 16.

В более общем смысле второе расстояние “d2” определяется как расстояние, образованное между точкой, проксимальной по отношению к формообразующей опоре 11, 16, в которой первая ветвь 30а конвейера и вторая ветвь 31а конвейера не обращены друг к другу, и точкой контакта между неприводным роликом 45 и формообразующей опорой 11, 16 (или между неприводным роликом 45 и первой зоной 52 контакта непрерывного удлиненного элемента 21 с формообразующей опорой 11, 16).

В частности, когда по конструктивным соображениями ветви 30а, 31а конвейера не совпадают на всей их длине (как на фиг.2), расстояние “d2” по существу рассчитывают, начиная от проекции центра ролика, самого дальнего от формообразующей опоры, на соответствующую ветвь конвейера; когда ветви 30а и 31а совпадают, подобное расстояние рассчитывают, начиная от проекции центра любого из двух роликов на соответствующую ветвь конвейера.

Подобное второе расстояние “d2” составляет менее приблизительно 100 мм и предпочтительно составляет от приблизительно 10 мм до приблизительно 50 мм. Первое расстояние “d1” и второе расстояние “d2” измеряют параллельно ветвям 30а, 31а конвейера.

Устройство 20 также содержит по меньшей мере один блок 53 управления, функционально соединенный с электродвигателем 40, с устройствами 29 для перемещения формообразующей опоры 11, 16, с экструдером 22, с исполнительным механизмом 41, с элементом 28 для наложения и с датчиком 44 перемещения.

Во время использования и в соответствии со способом и способом по настоящему изобретению непрерывный удлиненный элемент 21, полученный посредством экструдера 22, управляемого блоком 53 управления, выходит из выходного отверстия 25. В начале обработки начальная часть 54 непрерывного удлиненного элемента 21, только что вышедшая из вышеупомянутого выходного отверстия 25, захватывается между первым и вторым шкивами 32. 35, которые уже вращаются, в зоне 48 максимальной близости. Непрерывный удлиненный элемент 21 перемещается вперед между двумя ветвями 30а, 31а двух конвейерных лент 30, 31 до конца 51. При условии близости выходного отверстия 25 к зоне 48 максимальной близости начальная часть 54 только незначительно изгибается вниз, что, тем не менее, не вызывает ухудшения прямой и правильной вставки между конвейерными лентами 30, 31. В момент вставки вследствие толщины непрерывного удлиненного элемента 21 первая опорная рама 34 вместе с первой конвейерной лентой 30 немного поднимается вверх по вышеупомянутым направляющим, и подобное перемещение “ΔS” будет обнаружено датчиком 44 перемещения, который передает сигнал “s” блоку 53 управления. Блок 53 управления управляет инициированием вращения формообразующей опоры 11, 16 на основе полученного сигнала, когда непрерывный удлиненный элемент 21 почти достигает конца 51. Для гарантирования того, что непрерывный удлиненный элемент 21 будет перемещаться вперед вместе с лентами 30, 31 без проскальзывания и без чрезмерного сдавливания, исполнительный механизм 41, возможно по командам от блока 53 управления, обеспечивает прижатие первой конвейерной ленты 30 к непрерывному удлиненному элементу 21 (воздействие исполнительного механизма 41 суммируется с весом первой конвейерной ленты 30 и первой опорной рамы 34) или он стремится обеспечить подъем первой конвейерной ленты 30 так, чтобы частично «разгрузить» непрерывный удлиненный элемент 21 от веса первой конвейерной ленты 30 и первой опорной рамы 34da. Как только начальная часть 54 достигнет второго ролика 36, она накладывается на формообразующую поверхность 11а, 16а уже вращающейся формообразующей опоры 11, 16 и принудительно перемещается в зону под роликом 45 элемента 28 для наложения, который прижимает ее и фиксирует ее относительно указанной формообразующей поверхности 11а, 16а. Вращение формообразующей опоры 11, 16 обеспечивает намотку непрерывного удлиненного элемента 21, непрерывно подаваемого из экструдера 22, на саму формообразующую опору 11, 16.

Блок 53 управления выполнен с возможностью регулирования мощности вращающегося шнека 24 и/или шестеренчатого насоса 26, электродвигателя 40 и устройств 29 для перемещения формообразующей опоры 11, 16. Таким образом, блок 53 управления осуществляет управление скоростью “Ve” выхода непрерывного удлиненного элемента 21 из выпускной головки 22b, линейной скоростью “Vt” двух ветвей 30а, 31а конвейерных лент 30, 31 и участка непрерывного удлиненного элемента 21, расположенного между ними, и окружной скоростью “Vs” формообразующей опоры 11, 16 и участка непрерывного удлиненного элемента 21, прилипающего к формообразующей поверхности 11а, 16а, и регулирование скорости “Ve” выхода непрерывного удлиненного элемента 21 из выпускной головки 22b, линейной скорости “Vt” двух ветвей 30а, 31а конвейерных лент 30, 31 и участка непрерывного удлиненного элемента 21, расположенного между ними, и окружной скорости “Vs” формообразующей опоры 11, 16 и участка непрерывного удлиненного элемента 21, прилипающего к формообразующей поверхности 11а, 16а.

Окружную скорость “Vs” формообразующей опоры 11, 16 как при запуске, так и во время работы, поддерживают большей по сравнению со скоростью “Ve” выхода для экструзии непрерывного удлиненного элемента 21 с определенным сечением (таким, которое не создает проблем при экструзии), растягивания его и наложения его на формообразующую опору 11, 16 с заданным расчетным сечением (меньшем, чем сечение при экструзии). Под коэффициентом “Ktot” общего растяжения подразумевается соотношение окружной скорости “Vs” и скорости “Ve” выхода. Растягивание предусматривает удлинение и уменьшение сечения непрерывного удлиненного элемента 21. Коэффициент “Ktot” общего растяжения, например, равен приблизительно 1,4.

В соответствии с одним вариантом осуществления линейная скорость “Vt” двух ветвей 30а, 31а конвейерных лент 30, 31 превышает скорость “Ve” выхода так, чтобы обеспечить подвергание непрерывного удлиненного элемента 21 двум растягиваниям, а именно одному растягиванию между экструдером 22 и конвейером 27 и одному - между конвейером 27 и элементом 28 для наложения.

Под первым коэффициентом “K1” растяжения подразумевается соотношение линейной скорости “Vt” и скорости “Ve” выхода. Под вторым коэффициентом “K2” растяжения подразумевается соотношение окружной скорости “Vs” и линейной скорости “Vt”. Коэффициент “Ktot” общего растяжения равен произведению (K1×K2) первого коэффициента “K1” растяжения и второго коэффициента “K2” растяжения. Первый коэффициент “K1” растяжения составляет, например, от приблизительно 1 до приблизительно 1,5. Второй коэффициент “K2” растяжения составляет, например, от приблизительно 1 до приблизительно 3.

В соответствии с одним вариантом осуществления соотношения скорости “Ve” выхода, линейной скорости “Vt” и окружной скорости “Vs” поддерживают постоянными во время всего рабочего цикла. Начальная часть 54 непрерывного удлиненного элемента 21 с длиной “l1”, равной первому расстоянию “d1” (l1 = d1), не подвергается никакому растягиванию. Участок 55 непрерывного удлиненного элемента 21, непосредственно примыкающий к начальной части 54 и имеющий длину “l2”, равную разности второго расстояния “d2” и первого расстояния “d1” (l2 = d2-d1), подвергается одному растягиванию с первым коэффициентом “K1” растяжения, и остальная часть непрерывного удлиненного элемента 21 подвергается как первому растягиванию, так и второму растягиванию со вторым коэффициентом “K2” растяжения. Остальная часть непрерывного удлиненного элемента 21 подвергается совокупному растягиванию с коэффициентом “Ktot” общего растяжения, равным произведению первого коэффициента “K1” растяжения и второго коэффициента “K2” растяжения. Из этого следует, что, как проиллюстрировано на фиг.3, начальная часть 54 будет иметь первую толщину “t1”, превышающую вторую толщину “t2” участка 55, соседнего с начальной частью 54, которая, в свою очередь, превышает третью толщину “t3” остальной части непрерывного удлиненного элемента 21. Аналогичным образом, непрерывный удлиненный элемент 21 в начальной части 54, на участке 55, соседнем с начальной частью 54, и во всей остальной его части имеет разные, постепенно уменьшающиеся ширины (не проиллюстрировано на фигурах).

В соответствии с одним вариантом осуществления во время начального переходного процесса “Δt”, длительность которого измеряют, начиная с момента, когда начальная часть 54 захватывается между конвейерными лентами 30, 31, линейная скорость “V’t” превышает рабочую линейную скорость “Vt”. Указанный начальный переходный процесс “Δt” таков, что непрерывный удлиненный элемент 21 перемещается на длину “l2” того участка 55 непрерывного удлиненного элемента 21, который находится непосредственно рядом с начальной частью 54, то есть данная длительность равна разности второго расстояния “d2” и первого расстояния “d1”, деленной на линейную скорость “V’t” во время переходного процесса “Δt” (Δt = (d2-d1) / V’t).

Если линейная скорость “V’t” во время переходного процесса “Δt” равна окружной скорости “Vs”, указанный участок 55 растягивается с коэффициентом “K’1” дополнительного растяжения, равным коэффициенту “Ktot” общего растяжения, и будет иметь толщину “t2”, равную третьей толщине “t3” остальной части непрерывного удлиненного элемента 21 (фиг.3b).

Если линейная скорость “V’t” во время переходного процесса “Δt” меньше окружной скорости “Vs” (но по-прежнему больше рабочей линейной скорости “Vt”), указанный участок 55 растягивается с коэффициентом “K’1” дополнительного растяжения, который меньше коэффициента “Ktot” общего растяжения (но, тем не менее, больше первого коэффициента “K1” растяжения), и будет иметь вторую толщину “t2”, которая превышает третью толщину “t3” (фиг.3с), но меньше толщины, которую он имел бы, если бы во время переходного процесса “Δt” линейная скорость представляла собой рабочую линейную скорость “Vt” (фиг.3а).

При окончании подачи блок 53 управления останавливает экструдер 22, обеспечивая возможность вращения конвейерных лент 30, 31 до тех пор, пока остающийся непрерывный удлиненный элемент 21 не будет перемещен. Если между одним производственным циклом и следующим небольшое количество эластомерного материала выходит из головки 22b экструдера 22 под действием давления, наложение данного количества происходит в зоне 48 максимальной близости, и оно может быть удалено путем перемещения конвейерных лент 30, 31.

Изобретение относится к регулированию толщины непрерывного удлиненного элемента, выполненного из эластомерного материала. Способ сборки шин для колес транспортных средств включает формование компонентов, выполненных из эластомерного материала на формообразующей опоре. Согласно способу изготавливают посредством экструдера непрерывный удлиненный элемент, выполненный из эластомерного материала. Размещают выпускную головку экструдера между сходящимися друг к другу входными частями двух противоположных конвейерных лент. Вводят непрерывный удлиненный элемент между конвейерными лентами так, чтобы он находился в контакте с ними. Продвигают непрерывный удлиненный элемент посредством конвейерных лент до формообразующей опоры. Накладывают непрерывный удлиненный элемент в соответствии с витками, наматываемыми на формообразующую опору для образования компонента, выполненного из эластомерного материала. Изобретение обеспечивает повышение качества получаемых изделий. 3 н. и 33 з.п. ф-лы, 6 ил.

1. Способ сборки шин для колес транспортных средств, включающий: формование компонентов, выполненных из эластомерного материала, на формообразующей опоре (11, 16);

при этом по меньшей мере один из указанных компонентов, выполненных из эластомерного материала, получают путем:

изготовления - посредством экструдера (22) - непрерывного удлиненного элемента (21), выполненного из эластомерного материала;

размещения выпускной головки (22b) экструдера (22) между сходящимися друг к другу входными частями (49, 50) двух противоположных конвейерных лент (30, 31);

ввода непрерывного удлиненного элемента (21) между конвейерными лентами (30, 31) так, чтобы он находился в контакте с ними;

продвижения непрерывного удлиненного элемента (21) посредством конвейерных лент (30, 31) до формообразующей опоры (11, 16);

наложения непрерывного удлиненного элемента (21) в соответствии с витками, наматываемыми на формообразующую опору (11, 16), для образования компонента, выполненного из эластомерного материала.

2. Способ по п. 1, включающий: размещение выпускной головки (22b) на первом расстоянии (d1), составляющем менее приблизительно 10 мм, от первой зоны (48) контакта между двумя противоположными конвейерными лентами (30, 31) и непрерывным удлиненным элементом (21).

3. Способ по п. 2, при котором первое расстояние (d1) составляет от приблизительно 1 мм до приблизительно 5 мм.

4. Способ по п. 1, включающий: обеспечение конца (51) конвейерных лент (30, 31) на втором расстоянии (d2), составляющем менее приблизительно 100 мм, от первой зоны (52) контакта между непрерывным удлиненным элементом (21) и формообразующей опорой (11, 16).

5. Способ по п. 4, при котором второе расстояние (d2) составляет от приблизительно 10 мм до приблизительно 50 мм.

6. Способ по п. 1, при котором линейная скорость (Vt) двух конвейерных лент (30, 31) превышает скорость (Ve) выхода непрерывного удлиненного элемента (21) из выпускной головки (22b).

7. Способ по п. 6, при котором соотношение (Vt/Ve) линейной скорости (Vt) и скорости (Ve) выхода составляет от приблизительно 1 до приблизительно 1,5.

8. Способ по п. 1, при котором окружная скорость (Vs) формообразующей опоры (11, 16) превышает линейную скорость (Vt) двух конвейерных лент (30, 31.

9. Способ по п. 8, при котором соотношение (Vs/Vt) окружной скорости (Vs) и линейной скорости (Vt) составляет от приблизительно 1 до приблизительно 3.

10. Способ по п. 6, при котором линейная скорость (V't) во время начального переходного процесса (Δt) превышает рабочую линейную скорость (Vt).

11. Способ по п. 10, при котором соотношение (V't/Vt) линейной скорости (V't) в начальном переходном процессе (Δt) и рабочей линейной скорости (Vt) составляет от приблизительно 1 до приблизительно 2.

12. Способ по п. 10, при котором линейная скорость (V't) во время начального переходного процесса (Δt) равна окружной скорости (Vs).

13. Способ по п. 10, при котором линейная скорость (V't) во время начального переходного процесса (Δt) меньше окружной скорости (Vs).

14. Способ по п. 1, включающий: генерирование сигнальной (s) функции ввода непрерывного удлиненного элемента (21) между двумя конвейерными лентами (30, 31) и использование указанного сигнала для инициирования вращения формообразующей опоры (11, 16).

15. Способ по п. 14, при котором сигнал (s) представляет собой функцию перемещения (ΔS) одной из конвейерных лент (30; 31) вдоль направления, поперечного к направлению перемещения непрерывного удлиненного элемента (21) вперед вследствие ввода непрерывного удлиненного элемента (21) между указанными конвейерными лентами (30, 31).

16. Способ по п. 14, при котором сигнал (s) представляет собой функцию вертикального перемещения (ΔS) верхней ленты (30) из двух конвейерных лент (30, 31) вследствие ввода непрерывного удлиненного элемента (21) между конвейерными лентами (30, 31).

17. Способ по п. 1, включающий: регулирование сжимающей силы, действующей со стороны двух конвейерных лент (30, 31) на непрерывный удлиненный элемент (21).

18. Способ по п. 1, включающий: регулирование вертикальной силы, действующей со стороны верхней ленты (30) из двух конвейерных лент (30, 31) на непрерывный удлиненный элемент (21) и на нижнюю ленту (31) из двух конвейерных лент (30, 31).

19. Способ по п. 1, включающий: останов экструдера (22) и перемещение двух конвейерных лент (30, 31) для удаления непрерывного удлиненного элемента (21).

20. Устройство для сборки шин для колес транспортных средств, содержащее:

по меньшей мере одну формообразующую опору (11, 16);

по меньшей мере один экструдер (22) для выдачи непрерывного удлиненного элемента (21), выполненного из эластомерного материала;

по меньшей мере один конвейер (27), расположенный между экструдером (22) и формообразующей опорой (11, 16), при этом конвейер (27) содержит две противоположные конвейерные ленты (30, 31), имеющие соответствующие ветви (30а, 31а) конвейера, расположенные против друг друга и выполненные с возможностью продвижения непрерывного удлиненного элемента (21), находящегося в контакте с ними, от экструдера (22) по направлению к формообразующей опоре (11, 16);

по меньшей мере один элемент (28) для наложения непрерывного удлиненного элемента (21) на формообразующую опору (11, 16), работающий с обеспечением его поджима к формообразующей опоре (11, 16);

устройства для вращения формообразующей опоры (11, 16) вокруг ее оси (Х-Х);

при этом выпускная головка (22b) экструдера (22) открывается между сходящимися друг к другу входными частями (49, 50) конвейерных лент (30, 31).

21. Устройство по п. 20, в котором конвейер (27) содержит два противоположных шкива (32, 35), при этом соответствующая конвейерная лента (30, 31) частично намотана на каждый из шкивов (32, 35), причем выпускная головка (22b) расположена в зоне (48) максимальной близости между указанными шкивами (32, 35).

22. Устройство по п. 21, в котором выпускная головка (22b) расположена на первом расстоянии (d1), составляющем менее приблизительно 10 мм, от зоны (48) максимальной близости.

23. Устройство по п. 22, в котором первое расстояние (d1) составляет от приблизительно 1 мм до приблизительно 5 мм.

24. Устройство по п. 20, в котором конец (51) конвейера (27) расположен на втором расстоянии (d2), составляющем менее приблизительно 100 мм, от формообразующей опоры (11, 16).

25. Устройство по п. 24, в котором второе расстояние (d2) составляет от приблизительно 10 мм до приблизительно 50 мм.

26. Устройство по п. 20, содержащее по меньшей мере один блок (53) управления, функционально соединенный с экструдером (22), конвейером (27) и формообразующей опорой (11, 16) для регулирования соотношений между скоростью (Ve) выхода непрерывного удлиненного элемента (21) из головки (22b), линейной скоростью (Vt) двух конвейерных лент (30, 31) и окружной скоростью (Vs) формообразующей опоры (11, 16).

27. Устройство по п. 26, в котором конвейер (27) содержит датчик (44) перемещения, функционально соединенный с блоком (53) управления и выполненный с возможностью обнаружения перемещения (ΔS) одной из конвейерных лент (30, 31) относительно другой вдоль направления, поперечного к направлению перемещения ветвей (30а, 31а) конвейера вперед.

28. Устройство по п. 27, в котором датчик (44) перемещения обнаруживает вертикальное перемещение (ΔS) верхней конвейерной ленты (30) из двух конвейерных лент (30, 31).

29. Устройство по п. 20, в котором конвейер (27) содержит

по меньшей мере один исполнительный механизм (41), соединенный с по меньшей мере одной из конвейерных лент (30, 31) и выполненный с возможностью изменения силы взаимного сжатия между двумя ветвями (30а, 31а) конвейера.

30. Устройство по п. 29, в котором исполнительный механизм (41) соединен с верхней конвейерной лентой (30) из двух конвейерных лент (30, 31).

31. Способ регулирования толщины непрерывного удлиненного элемента, выполненного из эластомерного материала, накладываемого в соответствии с витками, наматываемыми на формообразующую опору, включающий:

продвижение начальной части (54) непрерывного удлиненного элемента (21) к формообразующей опоре (11, 16);

во время продвижения подвергание непрерывного удлиненного элемента (21) первому растягиванию с первым коэффициентом (К1) растяжения перед наложением на формообразующую опору (11, 16);

во время продвижения подвергание непрерывного удлиненного элемента (21) второму растягиванию со вторым коэффициентом (К2) растяжения во время наложения на формообразующую опору (11, 16);

при этом во время первого растягивания участок (55) непрерывного удлиненного элемента (21), соседний с начальной частью (54), растягивают с коэффициентом (К'1) дополнительного растяжения, превышающим первый коэффициент (К1) растяжения.

32. Способ по п. 31, при котором коэффициент (К'1) дополнительного растяжения равен произведению первого коэффициента (К1) растяжения и второго коэффициента (К2) растяжения.

33. Способ по п. 31, при котором коэффициент (К'1) дополнительного растяжения меньше произведения первого коэффициента (К1) растяжения и второго коэффициента (К2) растяжения.

34. Способ по п. 31, при котором первый коэффициент (К1) растяжения составляет от приблизительно 1 до приблизительно 1,5.

35. Способ по п. 31, при котором второй коэффициент (К2) растяжения составляет от приблизительно 1 до приблизительно 3.

36. Способ по п. 31, при котором коэффициент (К'1) дополнительного растяжения составляет от приблизительно 1 до приблизительно 2.

| WO 2011077236 A1, 30.06.2011 | |||

| WO 2008053278 A1, 08.05.2008 | |||

| WO 2009130727 A1, 29.10.2009 | |||

| Микропрограммное устройство управления | 1981 |

|

SU968814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2213008C2 |

Авторы

Даты

2017-11-23—Публикация

2013-09-30—Подача