Группа изобретений относится к лакокрасочным покрытиям, применяющимся в строительстве и быту в качестве фасадных красок, предназначенным для внутренней отделки зданий и помещений по бетону, асбоцементу, штукатурке, кирпичу и металлу, а также к способу приготовления покрытия. Также группа изобретений относится к технологиям наноматериалов, позволяющих повысить стойкость краски и обеспечить защиту покрываемых ею объектов от техногенного электромагнитного излучения.

Из уровня техники известен радиопоглощающий материал и способ его приготовления (RU 2107705 C1, МПК C09D 5/32, С08K 3/10, опубл. 27.03.1998), который содержит в качестве полимерного связующего синтетический клей «Элатон» на основе латекса, в качестве магнитного наполнителя - порошкообразный феррит или карбонильное железо при следующем соотношении компонентов, мас. %: синтетический клей «Элатон» на основе латекса 80-20; порошкообразный феррит или карбонильное железо 20-80.

Способ приготовления радиопоглощающего материала включает последовательную загрузку указанного полимерного связующего и магнитного наполнителя в смеситель и их перемешивание вращающимся приспособлением в течение 7-10 мин, при этом перемешивающее приспособление поочередно вращают в противоположных направлениях в течение 50-60 с.

Недостатком известной композиции является ее низкая возможность по поглощению электромагнитного излучения, а способ ее изготовления обладает низкой технологичностью.

Также из уровня техники известна лакокрасочная композиция (RU 2420549 C2, МПК C09D 5/32, C08L 63/00, С08K 7/04, опубл. 10.06.2011), содержащая два жидких компонента, соединяемых перед нанесением композиции на поверхность изделия. Первый компонент -отвердитель эпоксидной смолы, а второй - композиция на основе эпоксидной смолы, содержащая (мас. %) два дисперсных электропроводящих наполнителя различных по форме частиц (графит 50-70 и углеродное волокно 1-5), пластификатор 0,2-1, термопластичный полиуретан 0,2-1, эпоксидную смолу - остальное до 100.

Недостатком состава является его недостаточная паропроницаемость, стойкость к солнечной радиации и термостойкость полимерного связующего, что снижает эффективность его использования в качестве фасадной краски.

Наиболее близкими к предлагаемому составу является силикатная краска (RU 2540434 C1, МПК C09D 1/02, опубл. 10.02.2015), содержащая в качестве наполнителя термолизный дефекат - отход сахарного производства, прокаленный при температуре 260 и 600°С, с размером частиц 1-2 мкм. Силикатная краска включает, масс. ч.: цинковые сухие белила - 15-55, тальк - 15, дефекат, прокаленный при 600°С, - 10-64, дефекат, прокаленный при 260°С, - 12-63. Жидкое натриевое или калиевое стекло с плотностью не менее 1200 кг/м3 используют при массовом соотношении 1:1 по отношению к сухой части краски. Для улучшения малярно-технических показателей краска содержит пигмент красного цвета, полученный из хвостов обогащения железистых кварцитов, прокаленных при температуре 1000°С.

Недостатком указанного состава является применение в нем значительного количества дорогостоящих цинковых белил, что увеличивает стоимость композиции.

Наиболее близким к заявленному и выбранным в качестве прототипа признан способ получения кремнийсодержащего связующего (RU 2236374 C2, МПК С01В 33/32, В22С 1/18, опубл. 20.09.2004), который осуществляют путем перемешивания неорганической связки (силикатная связка или гидроксид щелочного металла или аммония) с кремнеземсодержащим сырьем с размером частиц от 0,5 до 2,0 мм или предварительно измельченного до размера частиц от 40  до 50 мкм, с влажностью не более 6% и водой (пресной, морской или минерализованной). Перемешивание осуществляют в высокоскоростном смесителе со скоростью перемешивания, по меньшей мере, 2000 об/мин, частоте колебаний перемешивающихся частиц 3500-30000 Гц и времени перемешивания от 20 мин. до 10 ч. до достижения плотности 1,2-2,2 г/см3.

до 50 мкм, с влажностью не более 6% и водой (пресной, морской или минерализованной). Перемешивание осуществляют в высокоскоростном смесителе со скоростью перемешивания, по меньшей мере, 2000 об/мин, частоте колебаний перемешивающихся частиц 3500-30000 Гц и времени перемешивания от 20 мин. до 10 ч. до достижения плотности 1,2-2,2 г/см3.

Недостатком указанного способа является его низкая технологичность, связанная с необходимостью соблюдения точных режимов перемешивания состава и значительной длительностью этого процесса, кроме того, для осуществления способа требуется весьма дорогое технологическое оборудование.

Технической задачей заявленного состава, является повышение его долговечности, повышение паропроницаемости, снижение расхода покрытия при сохранении высокой степени защиты от электромагнитного излучения. При этом, задачей предлагаемого способа приготовления силикатного покрытия повышенной долговечности, является повышение его технологичности, за счет упрощения процесса приготовления при одновременном сохранении высоких эксплуатационных характеристик покрытия.

Положительным техническим результатом, обеспечиваемым совокупностью признаков композиции, является повышение долговечности силикатного покрытия за счет применения в его составе жидкого натриевого стекла, цемента и замедлителя в указанных выше пропорциях. За счет введения углеродных нанотрубок в указанном соотношении дополнительно обеспечиваются снижение расхода состава, а также защита объекта, покрытого составом от электромагнитного излучения. Технический результат состоит также в повышении технологичности процесса приготовления силикатного покрытия за счет упрощения операций и сокращения времени перемешивания раствора.

Указанная задача решается за счет того, что силикатное покрытие повышенной долговечности представляет собой композицию портландцемента, предпочтительно белого цвета, замедлителя и жидкого стекла. При этом портландцемент вместе с жидким стеклом и замедлителем составляет вяжущее. Дополнительно силикатное покрытие может содержать ультрадисперсные добавки.

Предлагаемое решение отличается от известных тем, силикатное покрытие в своем срставе использует жидкое натриевое стекло с массовой долей (17%-43%), портландцемент (40%-56%) и замедлитель в размере (11%-31%). При этом в качестве ультрадисперсных добавок используются все вместе, или по отдельности, или в любом сочетании минеральные ультрадисперсные добавки (в % от массы вяжущего):

- углеродные нанотрубки 0,01%-7%;

- микрокремнезем 8%-10%;

- известняк 5%-12%;

- пигмент 0,5%-5%;

- метакаолин 3%-12%;

- вспученный перлит 3%-16%;

- диоксид титана 5%-12%;

- микрокальцит 5%-12%.

Причем жидкое натриевое стекло должно иметь плотность не менее 1,44 г/см3, массовая доля оксида кремния в жидком натриевом стекле должна составлять от 22,7% до 36,7%, а массовая доля оксида натрия от 7,9% до 13,8%; тонкомолотый портландцемент должен иметь удельную поверхность не менее 4000 см2/г; замедлитель должен представляет собой водный раствор фосфата натрия с массой фосфата натрия 15% и воды 85%.

Введение углеродных нанотрубок в состав силикатного покрытия повышенной долговечности в количестве 6% приводит к возможности поглощения им электромагнитного излучения до 70%.

Способ изготовления силикатного покрытия повышенной долговечности включает загрузку в емкость, по объему превышающую объем требуемого покрытия в два раза, силикатизатора и замедлителя. При этом способ отличается от известных тем, что в качестве силикатизатора используют сухой портландцемент, а в качестве, замедлителя - водный раствор фосфата натрия, причем силикатизатор и замедлитель вводят в состав композиции в соотношении 2:1, после чего их перемешивают до получения смеси однородной консистенции, затем к полученной композиции, в соотношении 2:1, добавляют жидкое натриевое стекло, после чего силикатное покрытие дополнительно перемешивают в течение 3-5 минут.

Положительным техническим результатом, обеспечиваемым совокупностью признаков композиции, является повышение долговечности силикатного покрытия за счет применения в его составе жидкого натриевого стекла, цемента и замедлителя в указанных выше пропорциях. За счет введения углеродных нанотрубок в указанном соотношении дополнительно обеспечиваются снижение расхода состава, а также защита объекта, покрытого составом от электромагнитного излучения. Технический результат состоит также в повышении технологичности процесса приготовления силикатного покрытия за счет упрощения операций и сокращения времени перемешивания раствора.

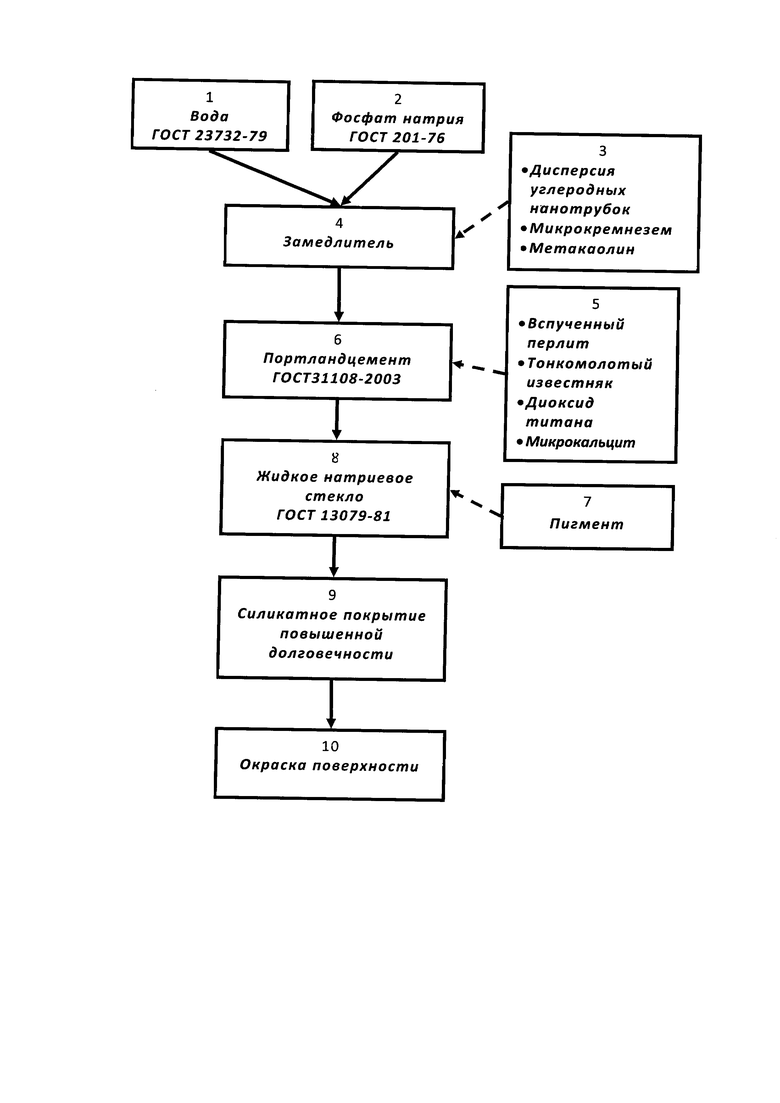

Способ изготовления силикатного покрытия повышенной долговечности поясняется чертежом, где на фигуре показана структурная схема процесса его приготовления.

Предлагаемый способ приготовления силикатного покрытия осуществляют следующим образом.

Раствор готовят непосредственно перед использованием. В емкости, превышающей требуемый объем краски в 2 раза, введенные компоненты перемешиваются рабочей насадкой типа миксер. Компоненты вводятся, в соответствии со структурной схемой, следующим образом: в емкость загружают сухой портландцемент (6) и замедлитель (4), приготовленный заранее из воды (1), фосфата натрия (2), в соотношении 2:1 и осуществляют тщательное перемешивание до получения смеси однородной консистенции.

К полученной композиции добавляют жидкое натриевое стекло (8) в соотношении 2:1, а также пигмент (7), после чего перемешивают 3-5 мин. Дополнительно для приготовления силикатного покрытия к составу покрытия можно добавлять ультрадисперсные добавки (3), (5). В качестве ультрадисперсных добавок (3) и (5) выступают: вспученный перлит, тонкомолотый известняк, диоксид титана, микрокальцит, микрокремнезем, метакаолин, водные дисперсии углеродных нанотрубок. При этом вспученный перлит, тонкомолотый известняк, диоксид титана, микрокальцит перемешиваются в сухом состоянии с портландцементом; микрокремнезем, метакаолин, водные дисперсии углеродных нанотрубок вводятся совместно с водным раствором фосфата натрия.

Силикатное покрытие повышенной долговечности наносят на поверхность при помощи краскопульта, валика или кисти. Приготовленное силикатное покрытие повышенной долговечности через сито загружают в бак краскопульта и не позднее чем через 40 минут после приготовления наносят на сухую очищенную поверхность при температуре воздуха не ниже 5°С. Перед заправкой краскопульт, баки, шланги промывают водой, проверяют работу краскопульта, исправность компрессора, предохранительных, измерительных, и пусковых приборов, прочность и надежность крепления шлангов. Каждый час и после разового использования промывают краскопульт, шланги и бак водой. При работе надевают защитные костюмы и очки. При попадании в глаза и на слизистые участки промывают места поражения большим объемом воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однокомпонентная цементно-силикатная краска повышенной долговечности с расширенными функциональными свойствами | 2024 |

|

RU2840567C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФИБРОПОЛИМЕРБЕТОННОЙ ПАНЕЛИ | 2022 |

|

RU2815132C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Состав для покрытия | 1982 |

|

SU1031997A1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| СИЛИКАТНАЯ КРАСКА | 2013 |

|

RU2540434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

Изобретение относится к лакокрасочным покрытиям, предназначенным для защитно-декоративной отделки внутренних и наружных поверхностей зданий и сооружений, позволяющим осуществить защиту объектов от техногенного электромагнитного излучения. Силикатное покрытие повышенной долговечности выполнено из композиции жидкого стекла с массовой долей (17%-43%), портландцемента (40%-56%) и замедлителя (11%-31%). При этом дополнительно композиция для силикатного покрытия может содержать ультрадисперсные добавки (0-16%). Способ приготовления силикатного покрытия включает смешение всех компонентов в определенной пропорции и определенной последовательности и перемешивание в течение 3-5 мин. Изобретение обеспечивает повышение долговечности покрытия, газо- и паропроницаемости его с одновременным повышением технологичности способа его изготовления. 2 н. и 3 з.п. ф-лы.

1. Силикатное покрытие повышенной долговечности, содержащее часть жидкого натриевого стекла с массовой долей от 17% до 43%, портландцемента от 40% до 56%, замедлителя в размере от 11% до 31% и возможно минеральные ультрадисперсные добавки, отличающееся тем, что жидкое натриевое стекло имеет плотность не менее 1,44 г/см3, массовая доля оксида кремния в жидком натриевом стекле составляет от 22,7% до 36,7%, а массовая доля оксида натрия от 7,9% до 13,8%; цемент имеет удельную поверхность не менее 4000 см2/г; замедлитель представляет собой водный раствор фосфата натрия с массой фосфата натрия 15% и воды 85%.

2. Силикатное покрытие повышенной долговечности по п. 1, отличающееся тем, что портландцемент, содержащийся в силикатном покрытии повышенной долговечности, имеет белый цвет.

3. Силикатное покрытие повышенной долговечности по п. 1, отличающееся тем, что в качестве ультрадисперсных добавок оно содержит углеродные нанотрубки с массовой долей от 0,01% до 7%, микрокремнезем с массовой долей от 8% до 10%, известняк с массовой долей от 5% до 12%, пигмент с массовой долей от 0,5% до 5%, метакаолин с массовой долей от 3% до 12%, вспученный перлит с массовой долей от 3% до 16%, диоксид титана с массовой долей от 5% до 12%, микрокальцит с массовой долей от 5% до 12%.

4. Способ изготовления силикатного покрытия повышенной долговечности, включающий загрузку в емкость, по объему превышающую объем требуемого покрытия в два раза, силикатизатора и замедлителя, отличающийся тем, что в качестве силикатизатора используют сухой портландцемент, а в качестве замедлителя - водный раствор фосфата натрия, причем силикатизатор и замедлитель вводят в состав композиции в соотношении 2:1, после чего перемешивают до получения смеси однородной консистенции, затем к полученной композиции, в соотношении 2:1, добавляют жидкое натриевое стекло, после чего силикатное покрытие дополнительно перемешивают в течение 3-5 минут.

5. Способ изготовления силикатного покрытия повышенной долговечности по п. 4, отличающийся тем, что дополнительно для приготовления силикатного покрытия повышенной долговечности к составу покрытия добавляют ультрадисперсные добавки, включающие вспученный перлит, тонкомолотый известняк, диоксид титана, микрокальцит, перемешивают в сухом состоянии с портландцементом, а микрокремнезем, метакаолин, водные дисперсии углеродных нанотрубок вводят совместно с водным раствором фосфата натрия.

| RU92005251 A 10.05.1996 | |||

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1994 |

|

RU2067086C1 |

| Способ получения вяжущего | 1979 |

|

SU827446A1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2568446C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Минеральный клей | 1982 |

|

SU1102784A1 |

| Состав для покрытия | 1982 |

|

SU1031997A1 |

| КЛИМАНОВА Е.А | |||

| И ДР | |||

| Силикатные краски, Москва, Стройиздат, 1969, с.33-46. | |||

Авторы

Даты

2018-10-12—Публикация

2017-05-04—Подача