ОБЛАСТЬ ТЕХНИКИ

Регулирование изменения размеров (усадки) смесей восков, применяемых для литья по выплавляемым моделям, в данной области техники также называемого литьем в выплавляемые модели, традиционно осуществляют посредством добавления инертных малозольных органических наполнителей, что позволяет снижать объем композиции, способный уменьшаться. Остальная часть композиции включает небольшое количество воскообразных компонентов, совместимых смол, добавок и красителей.

В настоящее время было установлено, что аналогичные результаты могут быть достигнуты при более низком содержании наполнителя или в некоторых случаях без наполнителя за счет тщательного смешивания нескольких индивидуальных «фракций» кристаллических компонентов воска, для регулирования изменения размеров посредством влияния на степень кристаллизации, размеры кристаллов и тип кристаллизации, протекающей при затвердевании «фракций».

УРОВЕНЬ ТЕХНИКИ

В патентном документе US 3554949 (Burke) рассмотрены способные плавиться твердые воски, смешанные с жесткими, неспособными плавиться, нерастворимыми сшитыми частицами винилового наполнителя, имеющими коллоидный размер, которые обеспечивают улучшенные физические свойства, такие как повышенная твердость и прочность.

В патентном документе US 5518537 (Muschio) рассмотрены наполнители для восков для выплавляемых моделей, включающие порошки из термопластического полимера из ацетата целлюлозы.

В патентном документе US 6326429 (Sturgis и др.) рассмотрены композиции восков, которые включают полимерные наполнители из органического карбоната. Эти наполнители снижают усадку, а также снижают выброс летучих органических соединений при проведении производимых при отливке операций формования и плавления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Так называемый способ «литья по выплавляемым моделям» применяли для изготовления литых изделий тысячелетиями. По существу этот способ включает формование модели из воска или смесей различных подходящих восков и смол и создание металлической копии этой модели. Обычно восковую модель получают введением горячего жидкого воска или горячей восковой пасты в повторно используемую матрицу. Введение осуществляют либо с помощью инжекционного поршня с соплом, приводимого в движение гидравлическим приводом, в сочетании с заполненным резервуаром, или с помощью загрузочного бункера для твердых восковых гранул и сочетания червячного поршня и сопла.

Оператор или владелец производства имеет определенную степень контроля над инжекционным оборудованием, в частности, контролирует параметры, которые включают: температуру воска при хранении, температуру инжектируемого воска, температуру сопла, давление и скорость течения воска, которые могут быть оптимизированы для получения наилучших результатов при использовании конкретного воска.

После инжекции модель оставляют остужаться в течение достаточного периода времени до такого состоянии, когда она может быть извлечена из матрицы.

Готовую модель затем покрывают подходящей средой, такой как суспензия из керамического или огнеупорного материала, которая затем затвердевает и становится формой вокруг восковой модели. Материал модели, или чаще воск, затем удаляют из полученной формы, выплавляя и/или выжигая его, и в полученную пустую форму заливают расплавленный металл для получения готовой детали.

В течение многих лет отмечалось, что полученные нефтехимическими способами воски, обычно применяемые при литье по выплавляемым моделям, подвергаются усадке, обусловленной изменением молярного объема при переходе воска из жидкого состояния в твердый кристаллический материал.

В частности, парафиновые воски подвергаются как начальной кристаллизационной усадке, так и последующей усадке, обусловленной сдвигом в кристаллической структуре.

Для изготовления литьевых форм, не подвергающихся обязательной усадке, применялись полярные материалы, такие как мочевина, но они имеют множество недостатков.

Таким образом, в промышленности, связанной с литьем по выплавляемым моделям, в качестве противодействующих усадке нейтральных компонентов применяют органические наполнители, добавляемые в композиции восковых смесей для нивелирования изменения размера, обусловленного усадкой компонентов кристаллического воска при переходе из жидкой фазы в твердую.

Все применяемые типы наполнителя имеют определенные достоинства и недостатки соответствующих технических характеристик, свойств и стоимости. В течение последних нескольких лет нестабильность цен на нефть и сырьевые материалы, применяемые для изготовления наполнителей, привела к серьезному повышению стоимости наполнителей. Кроме того, если в восковую композицию включены наполнители, то такая восковая композиция должна быть безопасной для работы в твердом состоянии, а также должна быть способна к удобному выплавлению или выжиганию из формы. Также чрезвычайно предпочтительно, чтобы композиция воска отличалась низким содержанием золы, то есть чтобы содержание золы после сжигания композиции составляло менее приблизительно 0,1%, предпочтительно приблизительно 0,02% масс. или менее. Также для того, чтобы модели были самоподдерживающимися, и с ними можно было бы производить манипуляции, не повреждая их, необходимо, чтобы восковые композиции имели достаточную прочность и были достаточно твердыми при комнатной температуре.

Настоящее изобретение относится к способу уменьшения усадки, характерной для смеси восков, получаемых нефтехимическими способами, и устранения необходимости применения традиционных наполнителей за счет тщательного выбора количества и типа восковых фракций, используемых в смеси.

Согласно настоящему изобретению предложена смесь восков для литья по выплавляемым моделям в соответствии с пунктом 1 формулы изобретения.

Согласно настоящему изобретению предложена смесь восков для литья по выплавляемым моделям, включающая смесь трех или более парафиновых или аналогичных полученных нефтехимическим способом восковых фракций.

Предпочтительно, каждая из трех или более восковых фракций имеет отличную от других температуру плавления, причем температура плавления каждой из восковых фракций отличается от температуры плавления другой восковой фракции на величину, составляющую от 3 до 6°C.

Предпочтительно, три или более восковые фракции смешивают так, что отношение одной восковой фракции к другой восковой фракции составляет от 1:1 до 11:1.

В одном из воплощений смесь восков включает смесь четырех парафиновых или аналогичных полученных нефтехимическим способом восковых фракций. В этом воплощении первая восковая фракция предпочтительно имеет температуру плавления в диапазоне от 48 до 50°C, вторая восковая фракция предпочтительно имеет температуру плавления в диапазоне от 54 до 57°C, третья восковая фракция предпочтительно имеет температуру плавления в диапазоне от 60 до 62°C, и четвертая восковая фракция предпочтительно имеет температуру плавления в диапазоне от 65 до 68°C.

Предпочтительно смесь восков включает одну или более органических смол. Одна или более органические смолы могут быть выбраны из группы, включающей: канифоль, производные канифоли, сложные эфиры канифоли.

Предпочтительно, смесь восков включает один или более полимеров. Более предпочтительно один или более полимеров включают углеводородные полимеры.

Смесь восков дополнительно может включать один или более инертных органических наполнителей. Один или более органические наполнители могут быть выбраны из группы, включающей: высокоплавкие органические кислоты, многоатомные спирты, поперечносшитые полимеры ненасыщенных мономеров, производные целлюлозы, полимерные сложноэфирные смолы, поперечносшитые или прямоцепочечные поликарбонатные смолы и производные бисфенола.

Предпочтительно смесь трех или более восковых фракций составляет от 15 до 40% масс. от общей массы смеси восков.

Смесь восков дополнительно может включать от 1 до 16% микрокристаллического воска, от 0 до 5% природных и/или синтетических восков, от 20 до 50% смолообразного материала, от 0 до 5% полимеров и от 0 до 30% масс. наполнителей от общей массы смеси восков. Предпочтительно наполнители составляют 20% масс. или менее от общей массы смеси восков.

Предложенный подход позволяет значительно снизить количество наполнителя, требуемое для достижения заданной усадки и, таким образом, уменьшить недостатки, связанные с добавлением наполнителя в смесь восков.

Парафины и другие полученные нефтехимическим способом воски поставляют в виде «фракций» или «сортов», характеризуемых температурой размягчения и содержащих множество индивидуальных соединений, различающихся длиной алкильной цепи, структурой и молекулярной массой.

Специалисты в области техники получения композиций часто выбирают фракцию парафинового воска с определенной температурой плавления для достижения требуемой температуры плавления и характеристик твердости, и, кроме того, известно, что для достижения промежуточных температур плавления используют смешивание двух фракций, или для регулирования температур плавления применяют смешивание восков со смолами, имеющими различные свойства.

Заявителями было обнаружено, что получение смеси восков с использованием более широкого диапазона парафиновых или аналогичных полученных нефтехимическим способом восковых «фракций», а не одной конкретной «фракции», приводит к снижению преобладания любого конкретного индивидуального соединения или фракции в композиции.

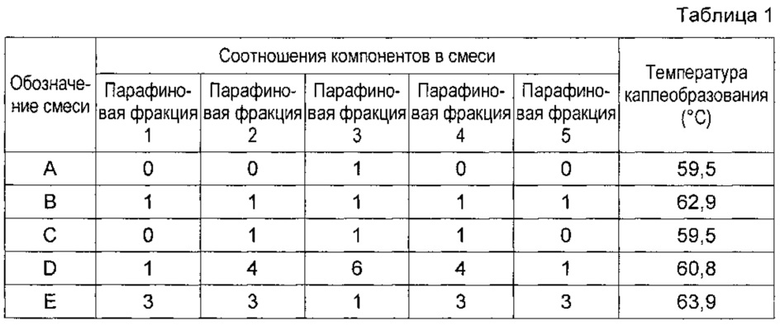

Заявителями было обнаружено, что смеси восков с диапазоном температур плавления могут быть получены смешиванием композиции из трех или более «фракций» (см. Таблицу 1).

Смесь А представляет собой эталонный образец, состоящий из воска одного типа. Смеси В-Н содержат компоненты в различных соотношениях. Температура плавления фракции 1 составляет приблизительно 52-54°C, температура плавления фракции 5 составляет приблизительно 66-69°C.

Следует отметить, что при использовании трехкомпонентных и пятикомпонентных смесей может быть получен диапазон температур плавления, составляющий от температуры плавления однокомпонентной средней фракции воска (3), т.е. 59,5°C, до температуры плавления, эквивалентной традиционной смеси, содержащей фракцию 1 и фракцию 5 в отношении 50:50.

Также следует отметить, что представленные составы смесей симметричны относительно эталонной «Фракции 3», и представленные выше результаты показывают, что смеси не всегда ведут себя в абсолютном соответствии с правилом аддитивности (law of mixtures) (общепринятым приближенным правилом расчета, принятым на основании практического опыта и применяемым специалистами в данной области техники при составлении смесей восков).

При охлаждении жидкой расплавленной восковой смеси, на температуру, при которой образуются кристаллы, а также на размер и морфологию кристаллов влияют концентрации индивидуальных соединений восков в композиции.

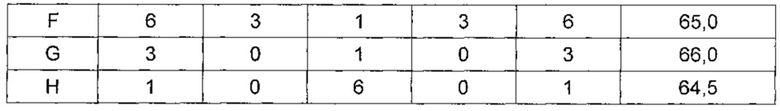

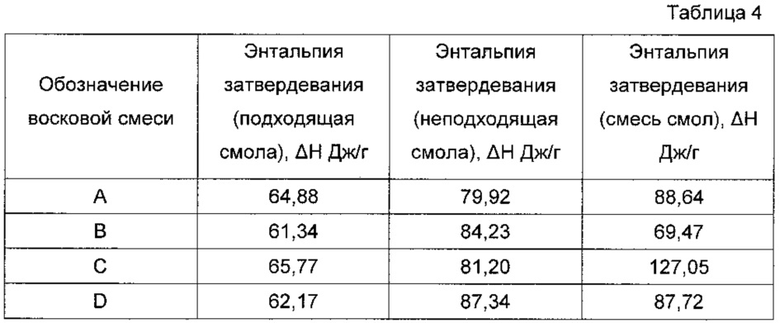

Это также можно определить по величине энтальпии затвердевания, которая может быть вычислена из кривой охлаждения, полученной при исследовании восковых смесей способом дифференциальной сканирующей калориметрии (ДСК) (см. Таблицу 2). ДСК представляет собой предпочтительную методику определения термических свойств восковых смесей.

Наибольшее изменение размеров восков для отливки моделей обусловлено переходом жидких компонентов в кристаллическую форму; непосредственной мерой этого процесса является энтальпия кристаллизации (ΔН).

Поскольку энтальпия кристаллизации для данного типа молекул, кристаллизующихся в виде определенной кристаллической формы, является величиной фиксированной, а энтальпия затвердевания любых остаточных аморфных компонентов также меняется мало, представленные выше изменения практически полностью обусловлены снижением общей энтальпии кристаллизации в результате смешивания различных восковых фракций.

В соответствии с ожидаемыми свойствами органических соединений, широкое распределение отдельных молекул с разными структурами приводит к снижению температуры, при которой образуются кристаллы, и к изменению количества, типа и, в конечном итоге, размера любого конкретного образующегося кристалла, что отражается на величине энтальпии затвердевания.

Согласно настоящему изобретению предложена смесь восков для литья по выплавляемым моделям, для которой усадку воска при охлаждении из расплавленного или пастообразного состояния можно регулировать посредством смешивания множества восковых «фракций».

Охлаждение жидкого воска, полученного таким образом, или пастообразного воска аналогичного состава приводит к меньшему изменению размеров, чем при использовании воска, полученного из одной «фракции» воска или ограниченного набора «фракций» воска.

Неожиданный эффект рассмотренного в настоящем описании подхода, включающего смешивание множества фракций, состоит в том, что снижаются температурные параметры кристаллизуемой композиции, такие как температура текучести воска и температура, при которой образуется приемлемая для обработки паста.

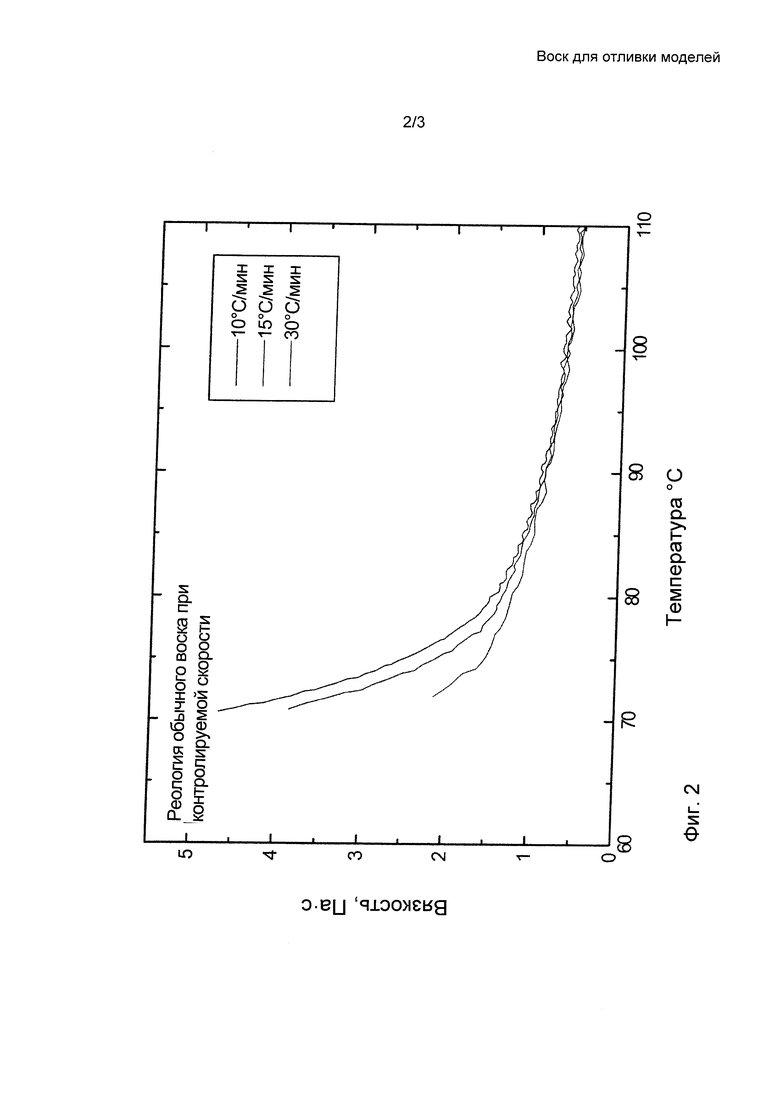

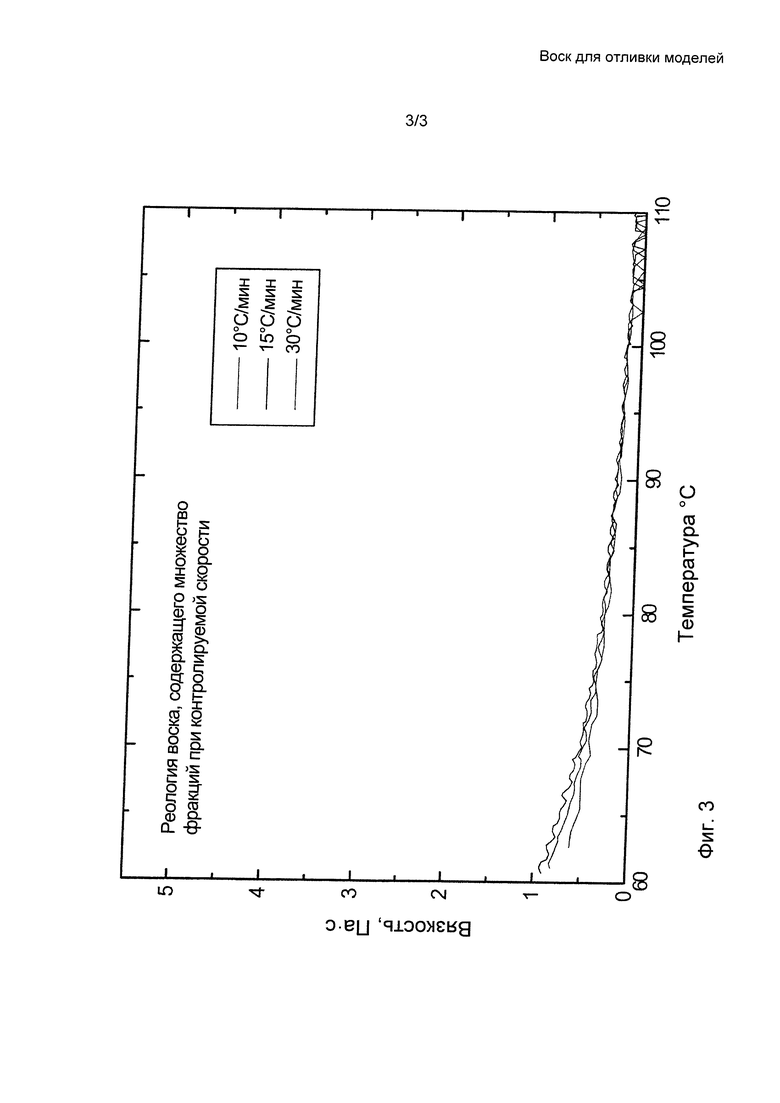

На Фиг. 1 и 2 представлены реологические кривые, полученные при различных скоростях охлаждения для обычного воска для отливки моделей и воска, состоящего из множества фракций, соответственно.

Следует отметить, что величина гистерезиса между поведением при нагревании и при охлаждении означает, что снижение кристалличности не оказывает влияния на тепловую устойчивость получаемых моделей (см. данные по температурам плавления, приведенные выше в Таблице 1).

Для опытного оператора пресса для литья под давлением это неожиданное преимущество вносит дополнительный вклад в снижение усадки восковых моделей, поскольку оператор может задать более низкую инжекционную температуру пресса для конкретного потока воска.

Возможность снизить количество добавляемых твердых наполнителей также вносит определенный вклад в текучесть воска, и, следовательно, еще одним преимуществом является снижение усадки за счет литья под давлением при более низких температурах.

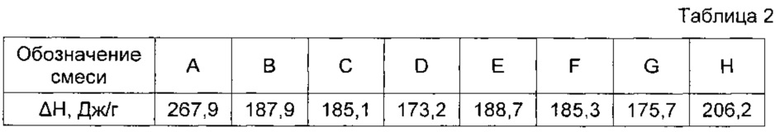

Другой неожиданный эффект подхода, включающего смешивание множества фракций, состоит в том, что за счет введения этих композиций, имеющих меньшие величины энтальпии затвердевания, при более низких температурах, относительно большие порции воска для отливки моделей получают намного меньше тепла, которое они затем выделяют при затвердевании, что приводит к снижению продолжительности производственного цикла. Это доказано эксплуатационными испытаниями с использованием различных серийных деталей (Таблица 3):

Представленные в Таблице 3 испытуемые детали были выбраны, как детали, которые сложно отливать с помощью обычного воска или извлекать из формы; детали были следующими:

Деталь Один - панель в виде открытого квадрата 30×30×5 см

Деталь Два - твердый суппорт (caliper) размерами 25×20×30 см (с холодильниками для воска)

Деталь Три - аналогична детали Два

Деталь Четыре - твердая U-образная секция размером 22×15×5 толщиной 12,5 мм, с ограничителем, расположенным поперек верхней части «U».

Получение смесей восков этого типа можно начать со смеси, включающей 3-7 различных фракций парафиновых восков (предпочтительно по меньшей мере 4), каждую из которых выбирают таким образом, чтобы их температуры плавления различались на величину 3-6°C, предпочтительно 4-6°C, которые смешивают в отношениях от 1:1 до 11:1, предпочтительно от 1:1 до 10:1.

Важно, чтобы восковые «фракции» были обеспечены в виде непосредственных продуктов переработки нефти, так чтобы каждая «фракция» представляла собой определенный диапазон молекул и могла четко создавать эффект восковых смесей, состоящих из множества фракций, рассмотренный в настоящем описании.

Традиционно «фракции», предлагаемые на рынке, смешаны поставщиком восковых смесей, и, таким образом, отсутствует преимущество от указания использования конкретного распределения фракций, поскольку поставляемые «фракции» уже могут представлять собой композиционные смеси.

Рассмотренные в настоящем описании смеси, состоящие из множества фракций, могут быть использованы в количестве от 15 до 40% от количества композиции смеси восков для отливки моделей, которая также может содержать от 1 до 16% микрокристаллических восков, от 0 до 5% природных и/или синтетических восков, от 20 до 50% совместимых с парафинами смолообразных материалов, от 0 до 5% полимерных добавок, от 0 до 30% наполнителей, предпочтительно 20% или менее, и дополнительно может включать красители или пигменты для окраски воска.

Микрокристаллические воски представляют собой тип восков, получаемых при обезмасливании петролатума при выполнении одного из этапов процесса переработки нефти. В отличие от парафиновых восков, которые в основном содержат неразветвленные алканы, микрокристаллический воск содержит высокую концентрацию изопарафиновых (разветвленных) углеводородов и нафтеновых углеводородов. Он отличается малыми размерами кристаллов, в то время как парафиновый воск содержит более крупные кристаллы. Он состоит из высокомолекулярных насыщенных алифатических углеводородов и имеет большую молекулярную массу и температуру плавления. Эластичные и адгезионные характеристики микрокристаллических восков обусловлены наличием в них непрямоцепочечных компонентов. Типичные кристаллы микрокристаллического воска имеют малую величину и толщину, что делает этот воск более пластичным, чем парафиновый воск.

Микрокристаллические воски давно используют для снижения тенденции к разделению фаз парафиновых восков, но данные, полученные в промышленности, связанной с литьем по выплавляемым моделям, указывают на то, что их присутствие не влияет на степень кристаллизации (т.е. усадку), а влияет лишь на размер кристаллов.

Эксперименты ДСК показали, что при добавлении микрокристаллического воска наблюдается равное повышение, составляющее приблизительно 15 Дж/г, для всех испытанных смесей восков/смол. Такое повышение энтальпии затвердевания вызвано снижением температуры завершения процесса кристаллизации до температуры, составляющей ниже комнатной температуры, что свидетельствует о том, что добавление микрокристаллического воска не повышает общей кристалличности при комнатной температуре. Таким образом, микрокристаллические воски могут повышать пластичность, не влияя на ограничение по кристалличности.

Для отверждения воска для отливки моделей в тех случаях, где требуется применение керамических форм, а также для предотвращения повреждения восковой модели в композицию может быть добавлен полученный из природных источников канделильский воск или аналогичный воск. Канделильский воск в основном состоит из углеводородов (приблизительно 50%, цепи из 29-33 атомов углерода), сложных эфиров с высокой молекулярной массой (20-29%), свободных кислот (7-9%) и смол (12-14%, в основном тритерпеноидных сложных эфиров).

В композицию могут быть введены такие добавки, как разветвленные полиолефины. Такие добавки потенциально способны замедлять синерезис (разделение фаз жидкость/гель) и дополнительно регулировать разделение фаз. Следует обратить особое внимание на то, что эти добавки не должны быть добавлены в концентрациях, при которых вызываемая ими кристаллизация нивелирует целевое снижение усадки.

Дополнительные эксперименты ДСК показали, что добавки, представляющие собой разветвленные полиолефины можно вводить в количестве до 7,5% без оказания негативного влияния на эффект кристаллизации, обусловленный использованием множества фракций.

Например, Восковая Смесь А (Чистая Фракция 3) - см. Таблицу 1 - содержащая такую добавку и С5 смолу (см. ниже), имела энтальпию затвердевания 87,5 Дж/г. Восковая Смесь В (смесь равных количеств 5 парафиновых фракций), составленная аналогичным образом, имела энтальпию затвердевания 52,7 Дж/г.

В композицию также могут быть добавлены смолы на основе С5 углеводородов.

Выбор смол имеет критическое значение. В расплаве смолы могут служить растворителями, из которых выпадают кристаллы воска. Даже если выбор воска является идеальным для того, чтобы проявлять рассмотренные в настоящем описании свойства, неправильный выбор смолы может полностью уничтожить эффект, создаваемый этими свойствами (Таблица 4):

Из данных, представленных в Таблице 4, ясно, что восковые смеси, содержащие подходящую смолу, сильно отличаются от восковых смесей, содержащих неподходящую смолу, и, кроме того, очевидно, что при смешивании подходящей и неподходящей смол результаты становятся трудно предсказуемыми и интуитивно неясными. Следует отметить, что тот факт, является ли смола «подходящей» или «неподходящей», может быть установлен только при оценке ее свойств в предпочтительных восковых смесях способом ДСК.

Регенерированный воск также может быть включен в композицию и составлять ее долю, которая определяется качеством и происхождением регенерированного материала.

При использовании регенерированной смеси из обычных восков, приемлемая доля регенерированного воска зависит от состава регенерированного продукта. Приемлемая доля регенерированного воска, полученного из восковой смеси, содержащей множество фракций, рассмотренной в настоящем описании, будет превышать приемлемую долю воска, полученного из других восков, включающих меньшее количество фракций.

Таким образом, может быть тщательно отобран широкий спектр компонентов композиции, которые не снижают эффекта, создаваемого множеством фракций, но при этом в качестве отборочного критерия состава композиции должен быть использован способ ДСК и/или реологические определения.

С учетом вышесказанного, могут быть получены смеси восков с различными температурами плавления, показателями твердости, эластичности и т.д., обеспечивающие все преимущества смесей, содержащих множество фракций.

ПРИМЕРЫ

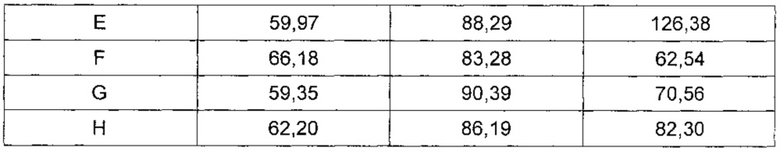

Воск для выплавляемой модели был получен смешиванием ряда компонентов, в частности, нескольких различных фракций парафиновых восков, имеющих различные диапазоны температур плавления.

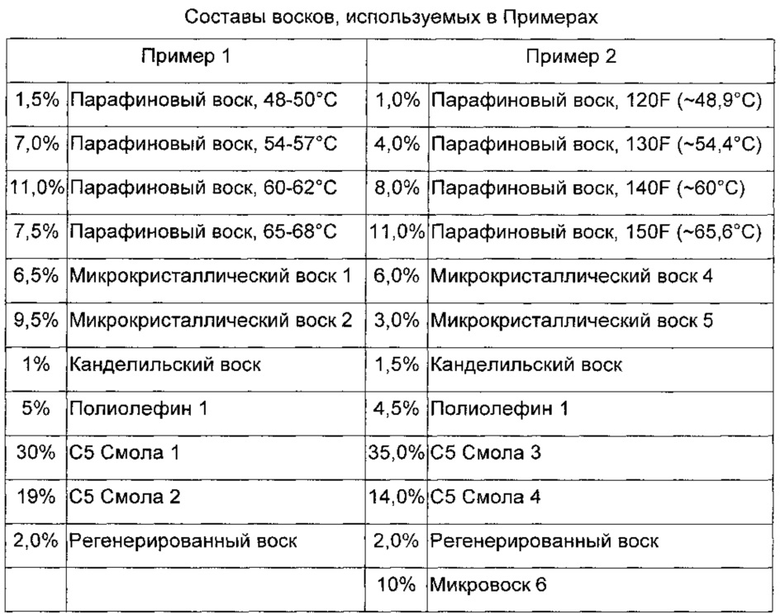

Где:

Микрокристаллический воск 1: т. заст. 71-76°C, вязк. (99°C) 11-14 сСтокс, пен. иглы при 25°C 20-28 дмм (децимиллиметр), пен. иглы при 43,4°C 70-150 мм-1 (esso).

Микрокристаллический воск 2: т. заст. 72-77°C, вязк. (99°C) 12-15 сСтокс, пен. иглы при 25°C 8-16 мм-1 (ASTM), пен. иглы при 43,4°C 25-35 мм-1 (ASTM).

Полиолефин 1: т.пл. 68,5-77°C, вязк. (99°C) 260-390 сПуаз, пен. иглы при 25°C 3-7 мм-1 (ASTM), цвет 2,0 макс. (ASTM D1500)

С5 Смола 1: т. разм. (КиШ) 96-104, КЧ (макс.) 1,0 мг KOH/г, вязк. расплава:<250 мПа⋅с при 200°C, Mz 2800

С5 Смола 2: т. разм. (КиШ) 97-103, КЧ (макс.) 1,0 мг KOH/г, вязк. расплава: (BF): 7000 сПуаз при 140°C, Mz 6400, Mw 2400, Mn 750, т. стеклования 50°C

Микрокристаллический воск 4: т. капл. 74-81°C, вязк. (99°C) 13,8-17,25 сСтокс, пен. иглы при 25°C 20-30 мм-1 (ASTM)

Микрокристаллический воск 5: т. капл. >89, вязк. (99°C) >16,5 сСтокс, пен. иглы при 25°C<10 мм-1 (ASTM)

С5 Смола 3: т. разм. 100°C, КЧ 0,48 мг KOH/г, йодное число 80-120, цвет по Гарднеру 3

С5 смола 4: т. разм. 97-103°C, вязк. (расплав) 1300 мПа⋅с при 160°C, Mw 2100, Mn 1300, т. стеклования 53

Микрокристаллический воск 6: т. заст. 77°C, вязк. (99°C), 12,55 сСтокс, пен. иглы при 25°C 13 мм-1 (IP), пен. иглы при 43,4°C 37 мм-1 (IP)

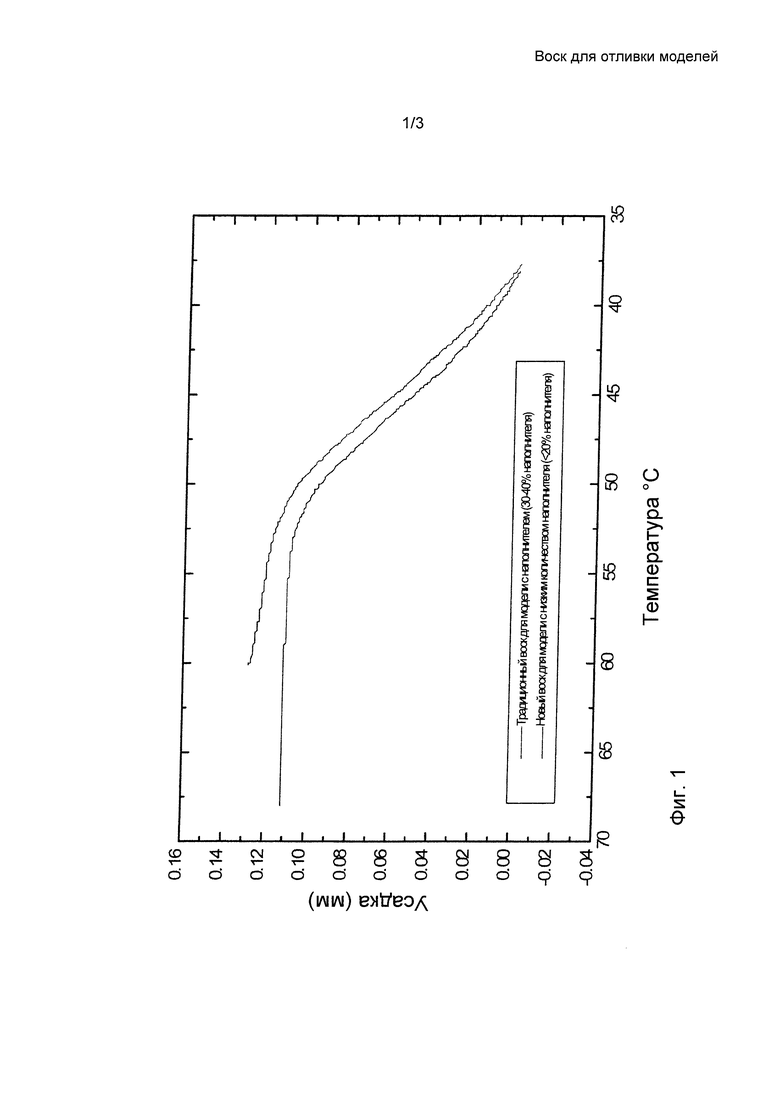

Композицию Примера 1 испытывали для определения усадки в сравнении с традиционным воском для выплавляемых моделей, содержащим высокую концентрацию наполнителя. Сравнение представлено на Фиг. 3. Сжатие восков при температуре размягчения и ниже было определено как свободное сжатие, определяемое с помощью динамомеханического анализа (ДМА) образца размером 9 мм.

Изобретение относится к смеси восков для литья по выплавляемым моделям. Смесь восков включает смесь трех или более парафиновых или аналогичных, полученных нефтехимическим способом восковых фракций. Каждая из указанных трех или более восковых фракций имеет отличную от других температуру плавления, и температура плавления каждой из восковых фракций отличается от температуры плавления другой восковой фракции на величину, составляющую от 3 до 6°С. Изобретение позволяет осуществлять регулирование изменения размеров (усадки) посредством влияния на степень кристаллизации, размеры кристаллов и тип кристаллизации, протекающей при затвердевании фракций. 15 з.п. ф-лы, 3 ил., 6 табл., 2 пр.

1. Смешанный воск для литья по выплавляемым моделям, включающий смесь трех или более парафиновых восковых фракций, в котором каждая из указанных трех или более восковых фракций имеет отличную от других температуру плавления и где температура плавления каждой из восковых фракций отличается от температуры плавления другой восковой фракции на величину, составляющую от 3 до 6°С.

2. Смешанный воск по п. 1, в котором указанные три или более восковых фракций смешивают так, что отношение одной восковой фракции к другой восковой фракции составляет от 1:1 до 11:1.

3. Смешанный воск по п. 1, включающий смесь четырех парафиновых восковых фракций.

4. Смешанный воск по п. 3, отличающийся тем, что смешанный воск включает четыре восковые фракции, причем первая восковая фракция имеет температуру плавления в диапазоне от 48 до 50°С, вторая восковая фракция имеет температуру плавления в диапазоне от 54 до 57°С, третья восковая фракция имеет температуру плавления в диапазоне от 60 до 62°С и четвертая восковая фракция имеет температуру плавления в диапазоне от 65 до 68°С.

5. Смешанный воск по п. 1, дополнительно включающий одну или более органических смол.

6. Смешанный воск по п. 5, в котором одна или более органических смол включают одно или более веществ, выбранных из группы, включающей: канифоль, производные канифоли, сложные эфиры канифоли.

7. Смешанный воск по п. 1, дополнительно включающий один или более полимеров.

8. Смешанный воск по п. 7, в котором один или более полимеров включают углеводородные полимеры.

9. Смешанный воск по п. 1, дополнительно включающий один или более инертных органических наполнителей.

10. Смешанный воск по п. 9, в котором один или более органических наполнителей выбраны из группы, включающей: высокоплавкие органические кислоты, многоатомные спирты, поперечносшитые полимеры ненасыщенных мономеров, производные целлюлозы, полимерные сложноэфирные смолы, поперечносшитые или прямоцепочечные поликарбонатные смолы и производные бисфенола.

11. Смешанный воск по п. 1, в котором смесь трех или более восковых фракций составляет от 15 до 40% масс. от общей массы смешанного воска.

12. Смешанный воск по п. 11, дополнительно включающий от 1 до 16% микрокристаллического воска, от 0 до 5% природных и/или синтетических восков, от 20 до 50% смолообразного материала, от 0 до 5% полимеров и от 0 до 30% масс. наполнителей от общей массы смешанного воска.

13. Смешанный воск по п. 12, в котором наполнители составляют 20% масс. или менее от общей массы смешанного воска.

14. Смешанный воск по п. 1, включающий смесь от трех до семи парафиновых восковых фракций.

15. Смешанный воск по п. 14, в котором отношение одной восковой фракции к другой восковой фракции составляет от 1:1 до 11:1.

16. Смешанный воск по п. 15, в котором смесь восковых фракций составляет от 15 до 40% масс. от общей массы смешанного воска.

| US 5518537 A, 21.05.1996 | |||

| WO 2005042682 A1, 12.05.2005 | |||

| WO 2012048672 A1, 19.04.2012 | |||

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ И ПОЛИРОВАЛЬНЫХ ПАСТФОНД зноеЕРТов | 1971 |

|

SU422163A3 |

| US 2005086853 A1, 28.04.2005. | |||

Авторы

Даты

2018-10-16—Публикация

2014-09-26—Подача