Изобретение относится к области технологии литейного производства и может найти применение при изготовлении крупногабаритных отливок, в частности, рабочих лопаток газотурбинной энергоустановки методом литья по выплавляемым моделям.

Известен способ получения выплавляемой модели тела вращения, включающий дозированную подачу материала выплавляемой модели в форму в виде тела вращения, и вращение формы до получения сформированной выплавляемой модели, при этом используют форму с внутренним радиусом не менее 30 мм, форму вращают относительно ее вертикальной оси со скоростью 6000-15000 об/мин, в качестве материала выплавляемой модели используют воскообразную модельную композицию в виде смеси порошка фракций не менее 0,4 мм и воды при следующем [Патент RU 2 755 313 C1, B22C 7/02, опубл. http://www1.fips.ru/Archive/PAT/2015FULL/2015.07.20/Index_ru.htm 11.03.2021].

Недостатком данного способа являются его ограниченные функциональные возможности, так как он предназначен для симметричных деталей, что не применимо к крупногабаритным лопаткам.

Известен способ получения восковых моделей лопаток турбин, обеспечивающий стабильные геометрические размеры восковой модели на габаритах до 400 мм [В.Н. Иванов, «Литье по выплавляемым моделям» 3-издание, 1984 год, 408 с.].

Недостатком данного способа является то, что он не оптимизирован для литья тонкостенных крупногабаритных изделий (габарит свыше 400 мм). Также к недостатку данного способа можно отнести значительные усадки восковых моделей (коэффициенты усадки в зависимости от оси Z=0,8-1,2%, X=1-1.5%, Y=1-1,5%), что недопустимо для высокоточного литья крупногабаритных лопаток турбин.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ изготовления комбинированной выплавляемой модели с использованием пенополистироловой промвставки, включающий предварительное изготовление промвставки, установку и фиксацию ее в пресс-форму, запрессовывание модельной композиции в зазор между поверхностью промвставки и внутренней поверхностью пресс-формы, охлаждение и извлечение комбинированной модели. При этом перед запрессовкой модельной композиции в пресс-форму последнюю предварительно нагревают [Патент RU 2 116 862 C1, B22C 7/02, опубл. http://www1.fips.ru/Archive/PAT/2015FULL/2015.07.20/Index_ru.htm 10.08.1998].

Недостатком данного способа является использование пенополистироловой промвставки, которая не обеспечивает достаточную геометрическую точность (14 квалитет). Другим существенным недостатком пенополистирола является потеря точности при уплотнении восковой массы (0,25 МПа) из-за податливости пенополистирола.

Задачей изобретения является снижение коробления восковой модели тонкостенного протяженного пера лопатки газотурбинной энергоустановки, а также устранение усадочных дефектов массивного замка лопатки.

Технический результат изобретения заключается в повышении качества восковой модели рабочей лопатки турбины за счет внедрения восковой премодели, обеспечивающей уменьшение усадки и стабильность геометрических размеров.

Поставленная задача решается, а технический результат достигается способом изготовления крупногабаритной комбинированной восковой модели рабочей лопатки турбины энергоустановки, включающим изготовление литейной пресс-формы восковой модели, изготовление вставки, установку и фиксацию ее в литейной пресс-форме, обработку формообразующих поверхностей пресс-формы разделительным составом на основе органических масел, последующую ее сборку и запрессовку в предварительно нагретую пресс-форму в зазор между поверхностью вставки и внутренней поверхностью пресс-формы воско-полимерной смеси, извлечение полученной комбинированной модели и укладку ее в драйер для охлаждения, в котором в отличие от прототипа в качестве вставки изготавливают восковую премодель на дополнительной литейной пресс-форме премодели, в которую под давлением подают воско-полимерную смесь, и получают восковую премодель с поверхностью, эквидистантно повторяющей формообразующие поверхности основной восковой модели, и составляющую до 70% ее объема, которую извлекают и укладывают в специализированные пазы литейной пресс-формы основной модели, собирают пресс-форму, после чего запрессовывают в нее воско-полимерную смесь, полученную комбинированную восковую модель извлекают из пресс-формы и укладывают в драйер для калибровки модели и дальнейшего охлаждения до комнатной температуры.

Согласно изобретению перед калибровкой осуществляют нагрев восковой модели и драйера до температуры 40-50°С.

Согласно изобретению запрессовку премодели производят под давлением 10-15 бар.

Согласно изобретению запрессовку основной модели производят под давлением 5-8 бар.

Согласно изобретению подачу воско-полимерной смеси для запрессовки производят при температуре на 10-15% выше ее температуры каплепадения.

Согласно изобретению пресс-форму основной восковой модели перед запрессовкой разогревают до температуры на 10-30% ниже температуры каплепадения воско-полимерной смеси.

Технический результат изобретения достигается благодаря следующему:

- премодель эквидистантно повторяет формообразующие поверхности основной восковой модели, что позволяет уменьшить коробление тонкостенной части модели (пера лопатки), эквидистантный зазор составляет 0,1-0,5 мм для различных частей модели;

- премодель составляет до 70% объема исходной модели, что позволяет снизить количество смеси, единовременно отверждаемой в пресс-форме модели, это в совокупности с конструкцией премодели обеспечивает условия уменьшения усадочных процессов в два и более раза;

- использование одинакового материала при изготовлении премодели и основной модели обеспечивает допустимый уровень адгезии при формировании основной модели, а также предотвращает последующее расслоение при отвержении внешнего слоя.

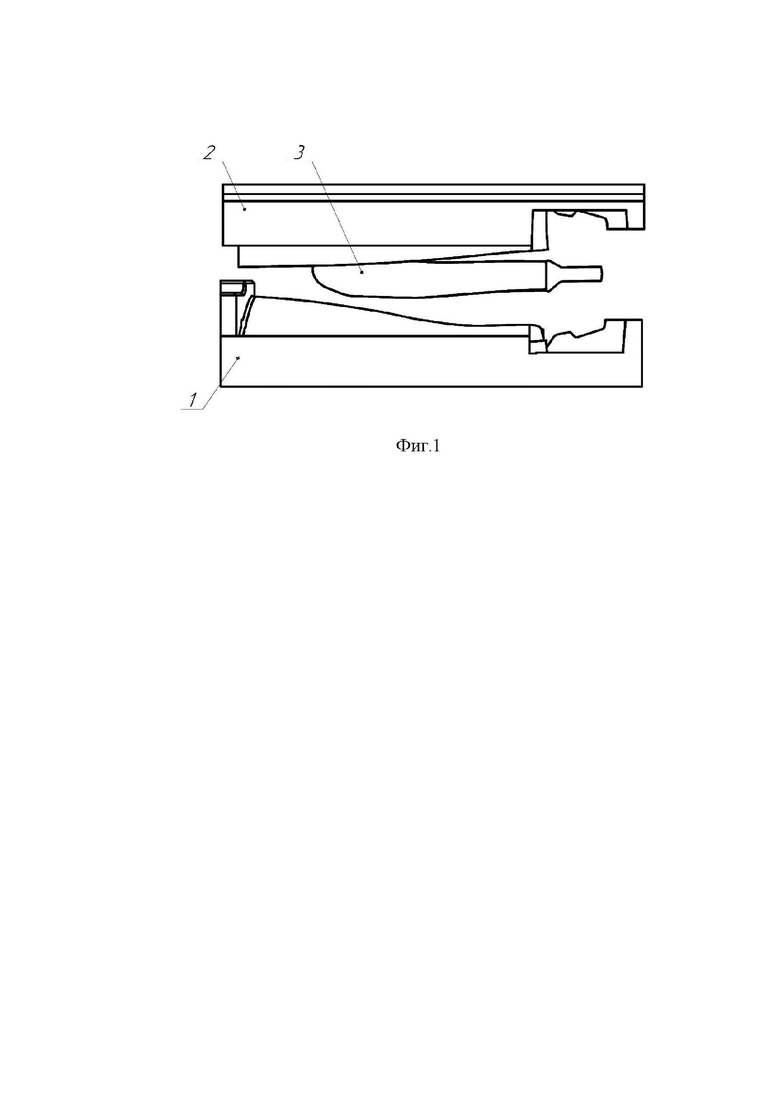

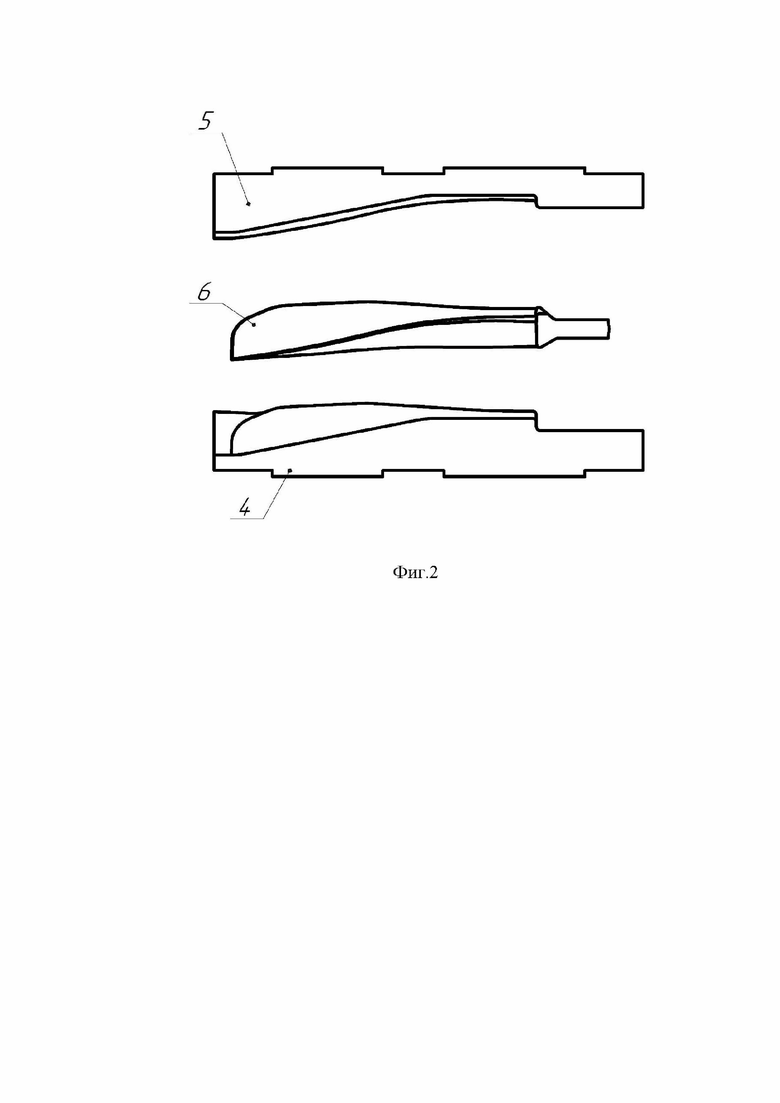

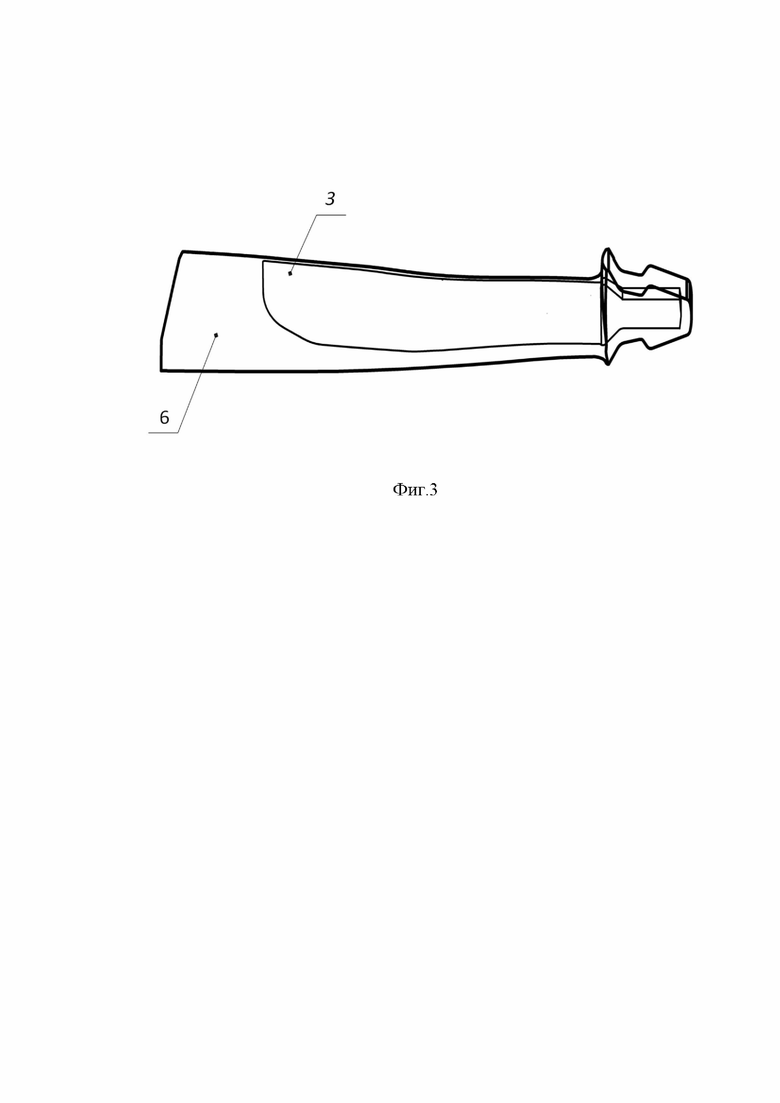

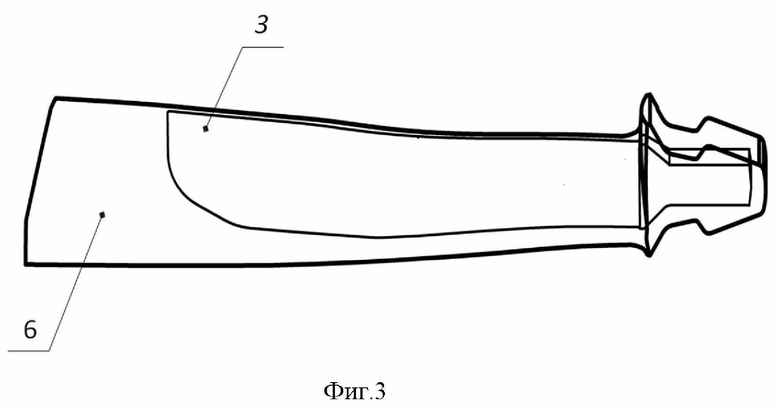

Сущность технического решения поясняется чертежами, где на фиг.1 представлена разнесенная пресс-форма основной восковой модели с вложенной в нее восковой премоделью, на фиг.2 - разнесенная пресс-форма премодели, на фиг.3 - комбинированная восковая модель с расположенной в ней премоделью.

На фиг.1 обозначено:

1 - полуформа пресс-формы премодели нижняя;

2 - полуформа пресс-формы премодели верхняя;

3 - восковая премодель.

На фиг.2 обозначено:

4 - полуформа пресс-формы основной модели нижняя;

5 - полуформа пресс-формы основной модели верхняя;

6 - основная восковая модель.

На фиг.3 обозначено:

6 - основная восковая модель;

3 - восковая премодель.

Способ осуществляется следующим образом.

Полуформы пресс-формы премодели 1 и 2 изготавливают методом сложнопрофильной многоосевой фрезеровки, при этом формообразующие поверхности разрабатывают с учетом эквидистантного зазора в 2-7 мм. Далее пресс-формы 1 и 2 собирают, устанавливают на шприц-автомат, центрируют относительно запрессовочного сопла и подают воско-полимерную смесь под давлением 10-15 бар в течение 30 секунд при температуре на 10-15% выше температуры каплепадения, после этого премодель выдерживается в пресс-форме до температуры на 10-12°С выше температуры окружающей среды. Далее полученную премодель 3 извлекают из пресс-формы и укладывают в драйер до полного остывания до комнатной температуры.

Полуформы пресс-формы основной модели 4 и 5, изготовленные методом сложнопрофильной многоосевой фрезеровки, устанавливают на шприц-автомат, центрируют относительно запрессовочного сопла, нагревают до температуры на 10-30% ниже температуры каплепадения воско-полимерной смеси. Далее в пресс-форму устанавливают восковую премодель 3, центрируя по посадочным пазам, и подают воско-полимерную смесь под давлением 5-8 бар в течение 20 секунд при температуре на 10-15% выше температуры ее каплепадения, после этого полученную комбинированную восковую модель 6 выдерживают в пресс-форме до температуры на 5-7°С выше температуры окружающей среды. Далее модель 7 извлекают из пресс-формы и укладывают в драйер до полного отверждения.

Пример

В соответствии с заявленным изобретением была изготовлена опытная партия крупногабаритных высокоточных рабочих лопаток газотурбинной энергоустановки из жаропрочного никелевого сплава длиной более 800 мм.

Процесс получения восковых моделей для последующего литья по выплавляемым моделям осуществлялся по способу, описанному выше. В результате исследования полученных комбинированных восковых моделей выявлено снижение влияния усадочных процессов при отверждении воско-полимерной смеси.

Результаты замера усадки представлены в таблице:

Как следует из таблицы, величина усадки восковой модели при ее отверждении с использование премодели значительно ниже по сравнению без использования премодели, что обеспечивает стабильность геометрических размеров комбинированной восковой модели.

Таким образом, предложенное изобретение позволяет повысить качество восковой модели рабочей лопатки турбины за счет использования при ее изготовлении восковой премодели, обеспечивающей уменьшение величины усадки и стабильность геометрических размеров, что позволяет получать крупногабаритные высокоточные отливки рабочих лопаток газотурбинной энергоустановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для изготовления керамической формы | 2023 |

|

RU2792339C1 |

| Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям | 2024 |

|

RU2838813C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ПОЛИМЕРНОЙ ОСНАСТКИ | 2008 |

|

RU2375185C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2177387C1 |

| ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ ГИБКОГО ПРИСПОСОБЛЕНИЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ВОСКОВОЙ ЛИТЕЙНОЙ МОДЕЛИ, ДЛЯ ОБЕСПЕЧЕНИЯ ОПОРЫ ДЛЯ КЕРАМИЧЕСКОГО СТЕРЖНЯ ВДОЛЬ ЕГО ДЛИНЫ ВО ВРЕМЯ ВПРЫСКА ВОСКА | 2014 |

|

RU2684004C2 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

Изобретение относится к области литейного производства. Способ изготовления крупногабаритной комбинированной восковой модели рабочей лопатки турбины энергоустановки включает изготовление вставки, установку и фиксацию вставки в пресс-форме, обработку формообразующих поверхностей пресс-формы разделительным составом, сборку пресс-формы и запрессовку в предварительно нагретую пресс-форму, в зазор между ее внутренней поверхностью и поверхностью вставки, воско-полимерной смеси, извлечение полученной комбинированной модели и ее охлаждение. В качестве вставки изготавливают воско-полимерную премодель (3) с поверхностью, эквидистантно повторяющей формообразующие поверхности основной модели (6) и составляющую до 70% ее объема на дополнительной пресс-форме. Премодель извлекают, укладывают в пазы пресс-формы основной модели, собирают пресс-форму и запрессовывают в нее воско-полимерную смесь. Полученную комбинированную модель извлекают, укладывают в драйер для калибровки и охлаждения. Обеспечивается стабильность геометрических размеров модели устранение усадочных дефектов изготавливаемой лопатки за счет нивелирования усадки воско-полимерной смеси. 5 з.п. ф-лы, 1 пр., 1 табл., 3 ил.

1. Способ изготовления крупногабаритной комбинированной восковой модели рабочей лопатки турбины энергоустановки, включающий изготовление литейной пресс-формы восковой модели, изготовление вставки, установку и фиксацию последней в литейной пресс-форме, обработку формообразующих поверхностей пресс-формы разделительным составом на основе органических масел, последующую ее сборку и запрессовку в предварительно нагретую пресс-форму, в зазор между поверхностью вставки и внутренней поверхностью пресс-формы воско-полимерной смеси, извлечение полученной комбинированной модели и укладку ее в драйер для охлаждения, отличающийся тем, что в качестве вставки изготавливают восковую премодель на дополнительной литейной пресс-форме премодели, в которую под давлением подают воско-полимерную смесь, и получают восковую премодель с поверхностью, эквидистантно повторяющей формообразующие поверхности основной восковой модели, и составляющую до 70% ее объема, которую извлекают и укладывают в специализированные пазы пресс-формы основной модели, собирают пресс-форму, после чего запрессовывают в нее воско-полимерную смесь, полученную комбинированную восковую модель извлекают из пресс-формы и укладывают в драйер для калибровки модели и дальнейшего охлаждения до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что перед калибровкой осуществляют нагрев восковой модели и драйера до температуры 40-50°С.

3. Способ по п. 1, отличающийся тем, что запрессовку премодели производят под давлением 10-15 бар.

4. Способ по п. 1, отличающийся тем, что запрессовку основной модели производят под давлением 5-8 бар.

5. Способ по п. 1, отличающийся тем, что подачу воско-полимерной смеси для запрессовки производят при температуре на 10-15% выше температуры ее каплепадения.

6. Способ по п. 1, отличающийся тем, что пресс-форму основной восковой модели перед запрессовкой разогревают до температуры на 10-30% ниже температуры каплепадения воско-полимерной смеси.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ВЫПЛАВЛЯЕМОЙ МОДЕЛИ | 1996 |

|

RU2116862C1 |

| Способ изготовления промоделей | 1983 |

|

SU1210951A1 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| Способ изготовления сегментных вставок двухслойной обечайки жаровой трубы, литейная форма для его осуществления, литниковопитающая система к литейной форме, способ получения модели сегментных вставок двухслойной обечайки жаровой трубы и пресс-форма для его осуществления | 1990 |

|

SU1774894A3 |

| RU 2055676 C1, 10.03.1996 | |||

| Способ изготовления комбинированной модели | 1972 |

|

SU475211A1 |

| Кантователь | 1980 |

|

SU950636A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

Авторы

Даты

2022-06-21—Публикация

2022-03-11—Подача