Изобретение относится к способам иммобилизации радионуклидов в керамике и предназначено для прочной иммобилизации и длительной консервации радиоактивных отходов, в том числе, отходов атомной энергетики, отработанных сорбентов, содержащих радионуклиды, и других, а также может найти применение в радиохимической промышленности при изготовлении источников ионизирующего излучения для использования в гамма-дефектоскопии, измерительной технике, медицине, в том числе, источников ионизирующего излучения со строго дозированной удельной активностью для применения в онкологии.

Известен способ захоронения плутония в апатитовой керамике и полученный с использованием этого способа продукт (RU 2236055, опубл. 2004.09.10), содержащий матрицу из фосфоросиликатного апатита, в химическую структуру которого включены плутоний и радиоактивные лантаниды. Способ получения фосфоросиликатного апатита предусматривает приготовление смеси порошков диоксида плутония, пирофосфата кальция, химических компонентов, составляющих апатит, которая содержит, по меньшей мере, один фторирующий реагент, ее измельчение до частиц размером менее 50 мкм и спекание под давлением при температуре от 1100 до 1600°С в нейтральной или восстановительной атмосфере, при этом давление прикладывают до спекания или во время спекания. Синтез фосфоросиликатного апатита требует строгого соблюдения соотношения SiO4/PO4 в исходной смеси с учетом количества введенного плутония и количества катионов Ln и Pu, присутствующих в фосфоросиликатном апатите, и, в зависимости от получаемого состава, включает ряд дополнительных операций (смешивание исходных компонентов в ацетоне с его последующим удалением, предварительное прокаливание для улучшения реакционной способности порошка, повторный размол, термическую отжигающую обработку спрессованного продукта при атмосферном давлении в нейтральной или восстановительной атмосфере для улучшения однородности керамической матрицы), что существенно усложняет способ. Кроме того, для известного способа характерны продолжительность, высокая температура спекания и высокая энергоемкость, обусловленные тем, что прилагаемое извне тепло медленно и потому неравномерно распространяется по объему нагреваемой смеси.

Известен способ обезвреживания жидких радиоактивных и токсичных материалов (RU 2137230, опубл. 1999.09.10) для захоронения и безопасного хранения под землей, предусматривающий заливку вышеуказанных материалов в капсулу, предварительно заполненную пористой керамикой и снабженную ловушкой возгонов, их упаривание при температуре 70-90°С, термолиз полученного сухого остатка при температуре 700-900°С в капсуле, непосредственно в порах керамики с улавливанием образующихся возгонов. Вышеупомянутые операции осуществляют в герметичной камере при давлении 0,01-0,05 МПа, а после окончания процесса термолиза, продукты которого взаимодействуют с материалом керамики и образуют с ними стойкие химические соединения, капсулу закупоривают. Однако первичная капсула не обеспечивает достаточной защиты от проникающего излучения. Извлеченную из печи капсулу непосредственно в герметичной камере снабжают дополнительной защитой, для чего размещают между двух стальных полусфер, которые соединяют контактной сваркой, затем, после извлечения из упомянутой камеры, закрывают еще двумя полусферами из хромистого сплава, легированного вольфрамом, соединенными между собой аргонно-дуговой сваркой, а на финишном этапе поверхность внешнего корпуса капсулы покрывают еще оксидом гафния толщиной 0,1 мм. В итоге известный способ получается сложным, многоступенчатым, энергоемким и трудоемким, требует сложного технологического оборудования. Надежность многослойной защиты достигается высокой ценой.

Известен способ переработки твердых высокоактивных отходов ядерного топлива, содержащих преимущественно цезий и стронций (RU 2176830, опубл. 2001.12.10), согласно которому измельченные отходы смешивают с шихтой, содержащей оксид кальция, титан, оксид титана, оксиды кремния и алюминия при соотношении Al2O3:SiO2, равном 1:2, а также нитрат кальция и/или оксид железа в качестве окислителя. Приготовленную смесь уплотняют, размещают в герметичном реакторе и проводят ее термическую обработку в режиме самораспространяющегося высокотемпературного синтеза путем инициирования реакции горения компонентов шихты с получением высокоплотной керамики, содержащей в основном фазу перовскита, в которой зафиксированы радионуклиды цезия и стронция. Известный способ характеризуется высокой эндотермичностью реакции взаимодействия исходных порошковых реагентов, необходимой для инициации их горения и поддержания реакции синтеза в виде горения. Кроме того, представляется неудобной регулировка процесса синтеза путем введения в состав шихты окислителей, поддерживающих процесс горения, и одновременно компонентов, обеспечивающих снижение температуры горения до 1250°С для уменьшения летучести цезия и повышения прочности его фиксации в перовскитовой матрице.

Известен также способ иммобилизации неразделенных жидких РАО в керамику (RU 2432641, опубл. 2011.10.27), который предусматривает концентрирование радиоактивного раствора низкой и средней активности, например, путем упаривания и высушивания, последующее смешивание его с фосфатной матрицей, содержащей аморфный фосфат циркония, и прокаливание в течение 7 часов при температуре около 1000°С до получения керамического пека в виде минералоподобных структурных форм типа коснарита, который покрывают стеклянной фриттой из алюмо-боро-силико-фосфатного стекла, нагревают до полного расплавления стекла, после небольшой выдержки охлаждают, затем извлекают из печи. Для обработки РАО, содержащих большие количества цезия, и связывания их в коснаритовую фазу, требуется предварительный синтез фосфата циркония, содержащего стехиометрические количества NaCl и CsCl. Помимо этого, известный способ является многоступенчатым, энергоемким и требует достаточно больших затрат времени.

Известен способ получения используемых в качестве источников радиоактивного излучения для медицинской и химической промышленности керамических изделий из оксида иттербия (RU 2527362, опубл. 2014.08.27) путем формования заготовок из порошка оксида иттербия Yb2O3 в металлической пресс-форме при давлении 0,1-0,5 Гпа и термообработки при температуре 400-550°С в течение 1-2 часов до полного удаления влаги с последующей термобарической обработкой, которую проводят в ячейке высокого давления с графитовым нагревателем, помещенной в камеру высокого давления, предназначенную для синтеза и спекания сверхтвердых материалов. Термобарическую обработку проводят в диапазоне давлений от 2,0 до 8,0 ГПа и температуре в диапазоне 600-1500°С, регулируя время спекания в пределах 5-100 с и обеспечивая тем самым формирование стабильной кубической или моноклинной фазы оксида иттербия, в зависимости от чего плотность керамики меняется от 9,0 до 10,0 г/см3. Известный способ является многоступенчатым, технологически сложным и, соответственно, требует сложного технологического оборудования, что существенно увеличивает стоимость производимой продукции.

Наиболее близким к заявляемому способу является способ получения алюмосиликатной ядерной керамики, описанный в работе «Технология искрового плазменного спекания как перспективное решение для создания функциональных наноструктурированных керамик». Е.К. Папынов и др. Вестник ДВО РАН. 2016 №6. с. 15-29, согласно которому измельченный до порошкообразного состояния (50-100 мкм), промытый и высушенный природный цеолит Чугуевского месторождения (Приморский край) помещали на сутки в раствор нитрата цезия с концентрацией 5 г/л до полного адсорбирования цезия, после чего промывали, высушивали и подвергали искровому плазменному спеканию (spark plasma sintering) в электрическом поле постоянного тока под воздействием импульсов длительностью в интервале 3,3-326,7 мс, при скорости нагрева 140-170°С/мин с достижением температуры 800-1100°С и выдержке при достигнутой температуре около 5 мин с механической нагрузкой 24,5 МПа. Полученные компаунды монолитной структуры с содержанием радионуклидов цезия обнаруживает низкую скорость выщелачивания (<10-5-10-6 г/м2 сутки) и высокую прочность при сжатии (до 500 МПа).

Сорбционная емкость, природных цеолитов по катиону Cs+ определяется долей свободных к ионному обмену катионов Na+ и K+, входящих в состав кристаллических фаз минерала, и в значительной мере зависит от этого состава. Кристаллические фазы цеолитов, в свою очередь, дифференцируются по соотношению SiO2/Al2O3 и содержанию воды.

В природном цеолите Чугуевского месторождения, преимущественно содержащем клиноптилолит с примесью морденита (SiO2/Al2O3=5,2), содержание натрия в виде Na2O является низким (около 0,78 мас. %), при этом часть его находится в связанном состоянии и не участвует в ионном обмене. Таким образом, при использовании этого цеолита в качестве исходного сырья указанное в известной работе вышеуказанное содержание цезия в спеченной керамической матрице, по всей видимости, обеспечивается только в определенных условиях модельного опыта и при насыщении порошка клиноптилолита/морденита раствором нитрата цезия определенной концентрации. Однако в реальных условиях сорбционная емкость полученной керамической матрицы едва превышает 13 мас. %, что создает проблемы при захоронении радиоактивных отходов различной активности и затрудняет создание готовых изделий с заданной удельной активности.

Задачей изобретения является разработка способа иммобилизации радионуклидов в алюмосиликатной керамике на основе природных цеолитов с получением продукта либо в виде спеченного компаунда, содержащего радионуклиды цезия в составе подлежащих захоронению РАО, либо спеченного компаунда, содержащего специально введенное определенное количество радионуклидов цезия и представляющего собой активную часть источника ионизирующего излучения.

Технический результат изобретения заключается в увеличении количества иммобилизуемых радионуклидов цезия в керамические матрицы, что обеспечивает повышение удельной активности и, соответственно, безопасности при захоронении РАО, при одновременном расширении сырьевой базы способа, а также области применения получаемых продуктов.

Указанный технический результат достигают способом иммобилизации радионуклидов Cs+ в алюмосиликатной матрице, согласно которому размолотый порошок природного алюмосиликата, а именно, цеолита, насыщенный радионуклидами цезия, помещают в токопроводящую пресс-форму, подпрессовывают и подвергают искровому плазменному спеканию в вакууме под воздействием низковольтовых импульсов униполярного электрического тока длительностью 3,3 мс, при повышении температуры до 800-1100°С с выдержкой при достигнутой температуре в течение 4,5-5,5 мин, при постоянной механической нагрузке 24,0-25,0 МПа, в котором, в отличие от известного, используют природные цеолиты с содержанием Na2O 1,55-2,15 мас. %, при этом импульсы электрического тока генерируют пакетами по 10-12 импульсов с паузами, по времени равными длительности 2 импульсов, повышение температуры регулируют ступенчато: в диапазоне до 650°С скорость разогрева составляет 300°С/мин, выше 650°С - 90°С/мин.

При изготовлении изделий с точно дозированной активностью исходный цеолит перед размолом промывают, после размола фракционируют, отбирая для работы фракцию 0,05-0,1 мм, которую перед спеканием промывают и высушивают.

В качестве токопроводящей пресс-формы может быть использована графитовая либо металлическая пресс-форма.

При изготовлении капсулы с иммобилизованным в алюмосиликатную керамику цезием спекание проводят в стальной пресс-форме в виде цилиндра с запаянным дном, герметично запечатываемым верхней заглушкой.

Способ осуществляют следующим образом.

Природный цеолит с содержанием Na2O в интервале 1,50-2,15 мас. % размалывают в порошок и подвергают спеканию, при этом подготовка порошка определяется назначением получаемой керамической матрицы.

В частности, в случае, когда целевым продуктом является радионуклидный сердечник, являющийся активной частью источника ионизирующего излучения с точно дозированной активностью, цеолит пред размолом промывают и высушивают. Размол фракционируют, отбирая для использования фракцию 0,05-0,1 мм. Для удаления микроскопической пыли отсеянный порошок помещают в дистиллированную воду и декантируют, после чего проводят сушку при 100°С с целью удаления избыточной влаги. Подготовленный таким образом порошок насыщают рассчитанным количеством радионуклидов цезия, погружая в раствор соли цезия на время, необходимое для полного сорбционного насыщения. Затем порошок цеолита отделяют от раствора путем фильтрации, тщательно промывают дистиллированной водой и высушивают.

При захоронении жидких радиоактивных отходов стадии промывки являются избыточными. После насыщения порошка цеолита радионуклидами цезия из подлежащих очистке ЖРО его подсушивают.

В том случае, когда захоронению подлежат отработанные сорбенты, уже насыщенные радионуклидами, подготовка к спеканию ограничивается размолом, проводимым только в случае необходимости, для совмещения фракции исходного материала с размерами рабочего диаметра пресс-формы.

Спекание (консолидацию) порошка цеолита, насыщенного радионуклидами цезия, осуществляют с помощью технологии искрового плазменного спекания.

Порошок помещают в токопроводящую (графитовую либо металлическую) пресс-форму, подпрессовывают при давлении прессования 19,0-20,4 МПа; пресс-форму с порошком устанавливают в камеру спекания, в которой создают вакуум (давление 5⋅10-5 атм, или 6 Па), и проводят непосредственно процесс спекания, поддерживая механическую нагрузку 24,5 МПа постоянной в течение всего процесса.

Спекание происходит под воздействием обладающих высокой энергией (мощностью до 100 кДж) кратковременных импульсов низковольтового униполярного электрического тока, генерируемых по типу ON/OFF=(10-12/2), т.е. после пакета из 10-12 импульсов, длительностью по 3,3 мс каждый, идет пауза, соответствующая по времени длительности двух импульсов по 3,3 мс, при постоянном механическом давлении. Под воздействием электрического тока происходит быстрый разогрев токопроводящей пресс-формы, которая выступает в роли замкнутого электрического контура внутри которого расположен спекаемый образец, который при этом получает джоулево тепло, а искровые разряды, возникающие в местах неполного контакта частиц, обеспечивают быстрый локальный (точечный) разогрев в этих местах, таким образом, спекаемый порошковый материал разогревается как изнутри, так и снаружи, тем самым обеспечивается быстрый и равномерный разогрев по всему объему.

Температура спекания преимущественно составляет 800-1100°С, при этом повышение температуры регулируют ступенчато: в диапазоне до 650°С скорость разогрева составляет 300°С/мин, выше 650°С - 90°С/мин. Время выдержки при достигнутой температуре 4,5-5,5 минут.

Минимальное время охлаждения 30 минут при поддерживаемом вакууме.

Таким образом, полный цикл иммобилизации цезия в алюмосиликатной, а именно, в цеолитной, керамике, включая подготовку сырья, спекание, охлаждение и выемку готового изделия, занимает неполных 60 минут.

Значения силы тока (500-1000 А) и напряжения (в среднем 4-5 В) при спекании задаются конечной температурой и скоростью нагрева, а также зависят от вида цеолита. Кроме того, режим спекания варьируется в зависимости от формы и размера спекаемого изделия.

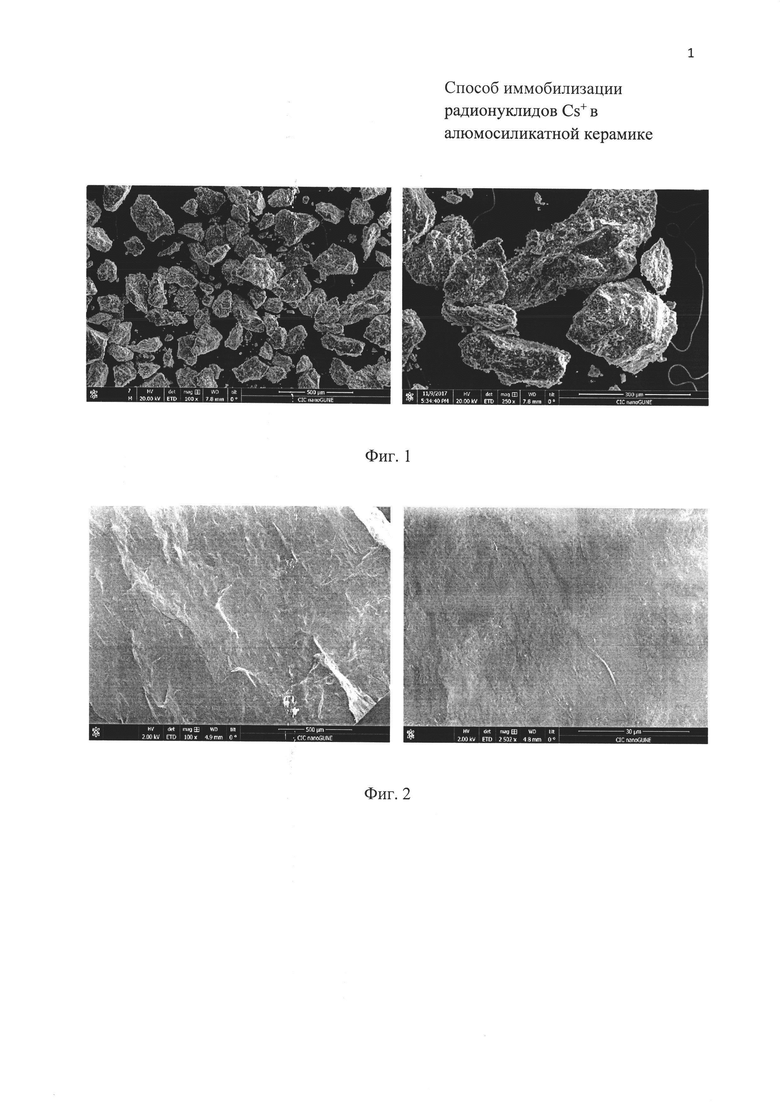

На фиг. 1 показана микроструктура исходного порошка цеолита Сокирницкого месторождения (Закарпатская область), насыщенного радионуклидами цезия. РЭМ изображения получены при различном увеличении (а, а*).

На фиг. 2 показаны полученные при различном увеличении (б, б*) РЭМ изображения микроструктуры насыщенной радионуклидами цезия керамической матрицы, полученной искровым плазменным спеканием при температуре 900°С порошка цеолита Сокирницкого месторождения.

За счет использования алюмосиликатного сырья с максимальным для природных цеолитов содержанием Na2O (соответственно, ионов Na+, участвующих в ионном обмене) и оптимальным соотношением SiO2 : Al2O3, обеспечивающим наличие кристаллической фазы, которая характеризуется однородной пористой структурой с высокой долей свободного объема и высокой сорбционной способностью, формируется керамическая матрица, которая адсорбирует более 20 мас. % цезия, равномерно распределенного в ее структуре.

Полученная керамическая матрица (компаунд) преимущественно (после 900 градусов имеет аморфную (стеклоподобную) монолитную структуру, на которую не влияет состав примесей иммобилизуемого радионуклида.

Керамическая матрица обнаруживает высокую конструкционную (механическую) прочность (предел прочности при сжатии 470-490 МПа). Высокая прочность связывания и фиксации ионов цезия в объеме полученной предлагаемым способом керамической матрицы обеспечивает минимальную десорбцию упомянутых нуклидов из ее объема.

Скорость выщелачивания 137Cs водой из керамических компаундов, полученных предлагаемым способом, составляет 10-5-10-7 г/см2⋅сутки. Такая высокая гидролитическая устойчивость обеспечивает срок их службы не менее 20 лет.

На фиг. 3 показана скорость выщелачивания цезия из керамических матриц, полученных искровым плазменным спеканием порошка цеолита Сокирницкого месторождения при температуре 900°С.

При использовании металлической, преимущественно стальной, пресс-формы общий режим обработки сохраняется, за исключением заданной конечной температуры, которая в этом случае составляет не более 900°С, поскольку интенсивность спекания увеличивается за счет разогрева самой пресс-формы.

Значения силы тока (700-1100 А) и напряжения (6-7 В), как и в случае использования графита, задаются температурой и скоростью нагрева, при этом за счет высокой электропроводности металлической пресс-формы достигают более высоких значений.

Для получения изделия закрытого типа в виде насыщенного ионами цезия спеченного керамического сердечника, помещенного в стальной корпус, спекание проводят непосредственно в стальной пресс-форме с запаянным дном, снабженной верхней заглушкой в виде крышки, которая опускается по мере спекания материала и уменьшения его объема. После охлаждения пресс-форму с содержимым герметизируют. Стенки при необходимости срезают.

Предлагаемый способ обеспечивает возможность точного дозирования удельной активности (разброс не более ±5%) спекаемой матрицы.

Примеры конкретного осуществления способа

Измельчение природных цеолитов осуществляли с помощью шаровой планетарной мельницы при 500 об/мин в течение 10 минут. Удаление избыточной влаги после фракционирования и декантации проводили в сушильном шкафу при температуре 100°С в течение 2 ч на воздухе.

Насыщение радионуклидами Cs+ проводили из раствора нитрата цезия с концентрацией 10 г/л. В емкость со 100 мл приготовленного раствора помещали 10 г порошка цеолита и оставляли на сутки при комнатной температуре на шейкере, что обеспечивало максимальное сорбционное насыщение.

Насыщенный порошок отделяли от раствора путем фильтрации на бумажной ленте, промывали дистиллированной водой в количестве 3 л и повторно сушили в сушильном шкафу на воздухе при 100°С в течение 2 ч.

Консолидацию (спекание) порошков цеолитов, насыщенных ионами цезия, проводили на установке SPS-515S «Dr. Sinten*LAB» (Япония).

Изображения структуры спекаемых материалов получены методом растровой электронной микроскопии (РЭМ) на приборе Carl Zeiss Cross Beam 1540 XB (Германия).

Гидролитическую устойчивость спеченных керамических матриц оценивали согласно ГОСТ Р 52126-2003 по скорости выщелачивания ионов цезия при длительном контакте с дистиллированной водой. Концентрацию ионов цезия, поступивших из матрицы в воду, определяли на 1, 3, 7, 14 и 30 сутки методом атомно-абсорбционной спектрометрии (ThermoMSeries, США).

Механическую прочность (прочность при сжатии) определяли на образцах цилиндрической формы диаметром 10-15 мм и высотой от 5 до 10 мм с помощью разрывной машины Autograph AG-Xplus 50 и 100 kN «Shimadzu» (Япония) со скоростью нагрузки 0,5 мм/мин.

Обработку полученных результатов и расчет величины скорости выщелачивания  выполняли с использованием формулы:

выполняли с использованием формулы:

,

,

где  - масса (г) элемента i, выщелоченного за n-ый интервал времени испытания tn (суток),

- масса (г) элемента i, выщелоченного за n-ый интервал времени испытания tn (суток),  - массовая концентрация (г/г) элемента i в матрице, S - площадь открытой геометрической поверхности образца (см2).

- массовая концентрация (г/г) элемента i в матрице, S - площадь открытой геометрической поверхности образца (см2).

Измерение плотности выполняли методом гидростатического взвешивания на весах Adventurer «OHAUS Corporation» (США).

Пример 1

Насыщенный цезием порошок цеолита Ягодинского месторождения (Камчатский край) с содержанием Na2O 2,13 мас. % в количестве 3 г помещали в графитовую пресс-форму с внутренним диаметром 15,5 мм, подпрессовывали при механической нагрузке 20,4 МПа, затем устанавливали в камеру спекания и вакуумировали. Поднимали температуру, как описано выше, в два приема, до 1000°С и проводили процесс при достигнутой температуре, поддерживая ее в течение 5 мин при постоянной нагрузке 24,5 МПа.

Количество иммобилизованного цезия - 20,8 мас. %. Плотность спеченной керамики - 2,98 г/см3. Скорость выщелачивания не превышала 10-5 г/см2⋅сутки. Прочность при сжатии 45 МПа.

Пример 2

Насыщенный цезием порошок цеолита Сокирницкого месторождения (Закарпатская область) с содержанием Na2O 1,75 мас. % в количестве 3 г помещали непосредственно в стальную матрицу, выполненную в виде цилиндра с толщиной стенок 3 мм и толщиной дна и верхней заглушки 2 мм с внутренним диаметром 15,5 мм устанавливали в камере спекания, подпрессовывали, прикладывали давление 24,5 МПа, одновременно ступенчато поднимали температуру до 900°С и проводили процесс спекания при достигнутой температуре, поддерживая ее в течение 4,5 мин.

Количество иммобилизованного цезия - 18,9 мас. %. Плотность спеченной керамики - 2,58 г/см3. Прочность керамики при сжатии 146 МПа. Скорость выщелачивания порядка 10-6 г/см2⋅сутки. Выщелачивание цезия из керамики, герметизированной в стальном корпусе, отсутствует. Прочность при сжатии/растяжении/изгибе стального корпуса определяется маркой используемой стали.

Пример 3

Насыщенный цезием порошок цеолита месторождения Лютога (Сахалинская область) с содержанием Na2O 1,57 мас. % в количестве 3 г помещали внутрь цилиндрической стальной пресс-формы с внутренним диаметром 15 мм, толщиной стенок 3 мм и толщиной дна и верхней заглушки 2 мм. Снаряженную пресс-форму помещали а камеру спекания и подпрессовывали. После вакуумирования камеры ступенчато поднимали температуру до 800°С и проводили процесс, поддерживая ее в течение 5,5 мин, при постоянном давлении 24,5 МПа.

Плотность спеченной керамики - 2,45 г/см3. Количество иммобилизованного цезия - 18,1 мас. %. Прочность при сжатии 100 МПа. Скорость выщелачивания цезия из керамики 3 10-5. Выщелачивание цезия из керамики, герметизированной в стальном корпусе, отсутствует. Прочность при сжатии/растяжении/изгибе стального корпуса определяется маркой используемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ иммобилизации радионуклидов цезия в керамике | 2023 |

|

RU2831498C1 |

| Способ иммобилизации радионуклидов стронция в керамике | 2020 |

|

RU2746985C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНОГО ИОДА В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1997 |

|

RU2145451C1 |

| КЕРАМИЧЕСКАЯ ГУБКА ДЛЯ КОНЦЕНТРИРОВАНИЯ И ОТВЕРЖДЕНИЯ ЖИДКИХ ОСОБООПАСНЫХ ОТХОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2165110C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ СТРОНЦИЙ-ЦЕЗИЕВОЙ ФРАКЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ ВКЛЮЧЕНИЕМ В ГЕОКЕРАМИЧЕСКИЕ МАТРИЦЫ | 2014 |

|

RU2561508C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ НЕОРГАНИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2127920C1 |

| СПОСОБ ОБРАБОТКИ СЕРНОКИСЛЫХ АММОНИЙНЫХ РАДИОАКТИВНЫХ РАСТВОРОВ И СПОСОБ ИММОБИЛИЗАЦИИ ОСАДКА, СОДЕРЖАЩЕГО РАДИОНУКЛИДЫ, В СТЕКЛОКЕРАМИКЕ | 2003 |

|

RU2271587C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2009556C1 |

Изобретение относится к способам иммобилизации радионуклидов в керамике и предназначено для прочной иммобилизации и длительной консервации радиоактивных отходов, в том числе отходов атомной энергетики, отработанных сорбентов, содержащих радионуклиды, а также может найти применение в радиохимической промышленности при изготовлении источников ионизирующего излучения для использования в гамма-дефектоскопии, измерительной технике, медицине, в том числе источников ионизирующего излучения со строго дозированной удельной активностью для применения в онкологии. Согласно предлагаемому способу размолотый в порошок природный цеолит с содержанием Na2O 1,55-2,15 мас. %, насыщенный ионами цезия, помещают в графитовую либо стальную пресс-форму, подпрессовывают и подвергают искровому плазменному спеканию в вакуумной камере при постоянной механической нагрузке под воздействием обладающих высокой энергией низковольтных импульсов униполярного электрического тока с длительностью 3,3 мс, которые генерируют пакетами с паузами между ними. Температуру спекаемого порошка повышают до 800-1100°С в две стадии: в диапазоне до 650°С скорость разогрева составляет 300°С/мин, выше 650°С - 90°С/мин. Пресс-форму с порошком цеолита выдерживают при достигнутой температуре в течение 4,5-5,5 мин, затем, сохраняя вакуум, охлаждают до температуры окружающей среды. При изготовлении источников ионизирующего излучения исходный цеолит перед размолом промывают, после размола отбирают фракцию 0,05-0,1 мм, которую перед спеканием снова промывают и высушивают. Технический результат - увеличение количества иммобилизуемых радионуклидов цезия в керамические матрицы, что обеспечивает повышение удельной активности и, соответственно, безопасности при захоронении РАО при одновременном расширении области применения получаемых продуктов. 3 з.п. ф-лы, 3 ил., 3 пр.

1. Способ иммобилизации радионуклидов цезия Cs+ в алюмосиликатной керамике, согласно которому размолотый в порошок природный цеолит, насыщенный цезием, помещают в токопроводящую пресс-форму, подпрессовывают, затем подвергают искровому плазменному спеканию в вакуумной камере при постоянной механической нагрузке 24,5 МПа под воздействием низковольтных импульсов униполярного электрического тока длительностью 3,3 мс, при повышении температуры до 800-1100°C с выдержкой при достигнутой температуре в течение 4,5-5,5 мин и последующим охлаждением в вакууме до температуры окружающей среды, отличающийся тем, что в качестве исходного сырья используют цеолиты с содержанием Na2O 1,55-2,15 мас. %, при этом импульсы электрического тока генерируют пакетами по 10-12 импульсов с паузами, по времени равными длительности двух импульсов, повышение температуры регулируют ступенчато: в диапазоне до 650°C скорость разогрева составляет 300°C/мин, выше 650°C - 90°C/мин.

2. Способ по п. 1, отличающийся тем, что исходный цеолит перед размолом промывают, после размола фракционируют, отбирая для работы фракцию 0,05-0,1 мм, которую перед спеканием промывают и высушивают.

3. Способ по п. 1, отличающийся тем, что в качестве проводящей пресс-формы используют графитовую пресс-форму.

4. Способ по п. 1, отличающийся тем, что спекание проводят непосредственно в стальной пресс-форме в виде цилиндра с запаянным дном, который закрывают верхней заглушкой и после спекания герметизируют.

| ПАПЫНОВ Е.К | |||

| и др | |||

| Технология искрового плазменного спекания как перспективное решение для создания функциональных наноструктурированных керамик | |||

| Вестник ДВО РАН, 2016, N6, с.15-29 | |||

| ЦЕЗИЙ-ЛИТИЙСОДЕРЖАЩИЙ АЛЮМОФОСФАТ ОБЩЕЙ ФОРМУЛЫ CSLIAL(PO) СО СТРУКТУРОЙ ПОЛЛУЦИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104933C1 |

| Способ отверждения радиоактивных отходов путем закрепления их в массе вещества,стойкого к выщелачиванию водой | 1977 |

|

SU1036257A3 |

| СПОСОБ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1991 |

|

RU2045007C1 |

| Преобразователь давления | 1985 |

|

SU1303860A1 |

| US 4172807 A1, 30.10.1979. | |||

Авторы

Даты

2018-10-17—Публикация

2017-12-08—Подача