Изобретение относится к полимерной композиции для получения изолирующего слоя труб или силового кабеля. Изобретение также относится к смесям полиэтиленов с улучшенной однородностью, в частности, к смеси, включающей несколько фракций полимеров этилена с различными молекулярными массами. Такие смеси, в частности, подходят для изготовления пленок, труб, верхних слоев оболочки кабелей, изоляции металлических труб, формованных изделий, проводов и кабелей. Однако не все известные композиции имеют свойства, позволяющие их использовать одновременно для нескольких назначений. Также трудностью является подбор состава полиэтиленов с хорошей перерабатываемостью. Полиэтилены с высокой молекулярной массой обладают улучшенными механическими свойствами по сравнению с их аналогами, имеющими низкую молекулярную массу. Однако, по мере увеличения молекулярной массы, обрабатываемость полимера обычно снижается. Создавая смесь полимеров с высокой молекулярной массой и низкой молекулярной массой, можно сохранить присущие высокомолекулярному полимеру свойства, а обрабатываемость, в частности, экструдируемость, присущая низкомолекулярному компоненту может быть улучшена.

Известна полиэтиленовая композиция, предназначенная для изготовления формованных изделий, пленок, труб, проводов и кабелей (патент РФ №2540073, МПК C08L 23/04 (2006.01), C08L 23/08 (2006.01), C08J 5/00 (2006.01), опубл. 27.01.2015), которая обладает повышенной однородностью. Недостатком является ограниченное применение ее только для изготовления формованных изделий, пленок, труб, проводов и кабелей, но не для изоляции труб и наружной оболочки кабелей.

Описана также формовочная полиэтиленовая композиция, предназначенная для получения труб и изготовления проводов и кабелей (патент РФ №2536821, МПК C08L 23/04 (2006.01), C08L 23/08 (2006.01), опубл. 27.12.2014). Ее применяют для получения формованных изделий и ее недостатком является низкая экструдируемость, что не позволяет использовать ее на высокоскоростном оборудовании, которое сейчас используется на всех крупнотоннажных предприятиях для нанесения верхних изолирующих слоев на трубу или кабель.

Известна полиэтиленовая композиция для электротехнических устройств (патент РФ №2614767, МПК C08L 23/02 (2006.01), C08L 23/04 (2006.01), опубл. 29.03.2017), которую затем подвергают сшивке для придания необходимых свойств. Полимерная композиция содержит (а) полиэтилен, полученный в присутствии катализатора полимеризации олефинов, (б) ненасыщенный гомополимер этилена низкой плотности (ПЭНП) или ненасыщенный сополимер этилена низкой плотности и (в) анионообменную добавку в количестве от 0,000001 до менее 1 мас. %. Причем полиэтилен (а) выбран из сополимеров этилена очень низкой плотности, линейных сополимеров полиэтилена низкой плотности (ЛПЭНП), сополимеров этилена средней плотности (ПЭСП) или гомополимеров или сополимеров полиэтилена высокой плотности (ПЭВП). Недостатком является ограниченная область ее применения - только для производства кабелей.

Известна полимерная композиция для изолирующего слоя состав которой содержит в качестве единственных полимерных компонентов: а) полиолефин, выбранный из группы, состоящей из гомополимера этилена низкой плотности или сополимера этилена низкой плотности, гомополимера этилена низкого давления или сополимера этилена низкого давления, включающего от 0,1 до 15 мол. % C3-20 альфа-олефинового сомономера, или полипропилена низкого давления; и (б) возможно, второй полиолефин, выбранный из группы, состоящей из гомополимера этилена низкой плотности или сополимера этилена низкой плотности, гомополимера этилена низкого давления или сополимера этилена низкого давления, включающего от 0,1 до 15 мол. % C3-20 альфа-олефинового сомономера, или полипропилена низкого давления, который отличается от полиолефина (а). Однако эта полимерная композиция применяется только для изолирующего слоя кабеля (патент РФ №2579146, МПК C08L 23/02 (2006.01), C08L 23/04 (2006.01), опубл. 10.04.2016), что является ее недостатком.

Известно изобретение по патенту РФ №2571663, МПК C08L 23/02 (2006.01), C08L 23/04 (2006.01), опубл. 20.12.2015, которое относится к полимерной композиции с улучшенными электрическими свойствами при постоянном токе, к применению композиции для получения слоя силового кабеля. При этом, по меньшей мере, изолирующий слой состоит из полимерной композиции, в состав которой входит (а) от 0,1 до 30 мас. % гомополимера этилена низкого давления или сополимера этилена низкого давления, включающего от 0,1 до 15 мол. % одного или более С3-20 альфа-олефинового сомономера (сомономеров), и (б) от 99,9 до 70 мас. % гомополимера или сополимера этилена низкой плотности (ПЭНП). Полученный силовой кабель обладает хорошими механическими свойствами и свойствами в отношении инициирования теплового растрескивания, выражаемого как TSCR (thermal stress cracking - растрескивание под действием тепловых напряжений), которые являются достаточными для применений в DC кабеле. Недостатком является ограничение области применения композиции только для кабелей, но не для изолирующего слоя металлических труб.

Известна композиция для покрытий, нанесенных методом экструзии. Композиция содержит от 50 до 90 мас. % первого полиэтиленового компонента, от 1 до 10 мас. % второго полиэтиленового компонента и от 10 до 50 мас. % третьего полиэтиленового компонента. Причем в композиции первый полиэтиленовый компонент включает линейный полиэтилен низкой плотности с плотностью в диапазоне от 0,90 г/см3 до 0,96 г/см3 и индексом расплава (12) от 5 до 15 г/10 мин, второй полиэтиленовый компонент включает полиэтилен низкой плотности высокого давления с плотностью в диапазоне от 0,915 г/см3 до 0,930 г/см3 и индексом расплава (12) от 0,1 г/10 мин до 3 г/10 мин и третий полиэтиленовый компонент включает полиэтилен низкой плотности высокого давления с плотностью в диапазоне от 0,915 до 0,930 г/см3 и индексом расплава (12) от 5 до 15 г/10 минут (патент РФ №2619127, МПК C08L 23/08 (2006.01), C08L 23/06 (2006.01), C09D 123/06 (2006.01), опубл. 12.05.2017). Недостатком является достаточно узкий круг марок полиэтилена применяемых в данной композиции.

Для улучшения свойств электропроводности к полиэтиленовым композициям добавляют сажу, которую можно подготовить различными способами, например, как описано в АС СССР №729223, МПК C09C 1/60, опубл. 25.04.80.

Известно изобретение, в котором кабель имеет два слоя, при этом сажа находится в полупроводящем слое, а не в изолирующем (евразийский патент №023152, МПК C08L 23/02 (2006.01), C08K 3/04 (2006.01), опубл. 29.04.2016), что конечно отражается на токопроводящих свойствах изолирующей композиции.

Наиболее близким является изобретение, которое относится к полиэтиленовой композиции в высокой степени пригодной к нанесению экструзией изолирующего слоя трубы или силового кабеля, содержащей основную смолу, включающую три этиленовые гомо- или сополимерные фракции (А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, где а) фракция (А) имеет показатель СТР 21, равный или меньше чем 20 г/10 мин, б) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В), в) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А), при этом фракция (Б), которая представляет собой этиленовый гомополимер, присутствует в основной смоле в количестве от 20 до 60 мас. % от массы основной смолы, фракция (В), которая представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров присутствует в основной смоле в количестве от 20 до 60 мас. % от массы основной смолы. Фракция (А) имеет плотность от 900 до 980 кг/м3, предпочтительно от 915 до 965 кг/м3, фракция (Б) имеет плотность от 915 до 980 кг/м3, предпочтительно от 940 до 980 г/м3. Основная смола имеет плотность от 915 до 970 кг/м3, предпочтительно от 930 до 970 кг/м3, при этом полученный порошок полимера направляли в экструдер, где его смешивали с 2,5 мас. % сажи (евразийский патент №011511, МПК C08L 23/02 (2006.01), C08L 23/04 (2006.01), опубл. 28.04.2009). Недостатком является необходимость получения всех полиэтиленовых компонентов в присутствии катализатора Циглера-Натта, что сужает сырьевую базу для получения композиции.

Технической задачей изобретения является создание универсальной полиэтиленовой композиции, которую можно наносить экструзией как при изготовлении наружной оболочки кабеля, так и изоляции стальных труб, обладающей присущими изоляционным слоям свойствами и улучшенной однородностью.

Решением технической задачи является создание универсальной полиэтиленовой композиции для изолирующего слоя труб или силового кабеля, которую можно наносить экструзией, включающей смеси полимеров (А) и (Б), характеризующейся тем, что смесь (А) содержит компонент (1), представляющий собой гомополимер этилена высокой плотности, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,3 до 200 г/10 мин, плотность от 0,955 до 0,970 г/см3 и кристалличность 60-75% и компонент (2), представляющий собой полиэтилен средней плотности, а именно, сополимер этилена с гексеном-1 или бутеном-1, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,01 до 0,3 г/10 мин, плотность от 0,925 до 0,940 г/см3 и кристалличность 40-55%, при этом соотношение компонентов (1):(2), в мас. % составляет 30÷55:45÷70, смесь (Б) содержит компонент (3), представляющий собой полиэтилен низкой плотности или линейный

5

полиэтилен низкой плотности, а именно, сополимер этилена и бутена-1 или сополимер этилена с бутеном-1 и гексеном-1, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,3 до 5,0 г/10 мин, плотность от 0,919 до 0,935 г/см3 и кристалличность 25-50%, компонент (4), представляющий собой аморфный альфа-олефиновый эластомер, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 3,7 до 5,0 г/10 мин, плотность от 0,865 до 0,879 г/см3 и кристалличность 2,5-16%, и компонент (5), представляющий технический углерод, который вводится в компоненты (3) и/или (4) перед смешением всех компонентов в экструдере, при этом процентное массовое соотношение компонентов (3):(4):(5) составляет 0,01÷89,99:0,01÷89,99:10÷40 при содержании в композиции 80÷95 мас. % смеси (А) и 5÷20 мас. % смеси (Б), причем аморфный альфа-олефиновый эластомер выбран из группы, включающей сополимер этилена с бутеном-1, эластомер пропилена с этиленом и этилен-пропиленовый каучук.

Отличительными признаками являются: состав и сочетание компонентов полиэтиленовой композиции.

Подобное сочетание признаков не описано ни в одном аналогичном техническом решении, при этом достигается хорошая перерабатываемость смеси полиэтиленов и диспергируемость технического углерода в смеси (со)полимеров, при этом заявляемая композиция обладает однородностью и необходимым набором универсальных свойств, позволяющих использовать ее как для изолирующих слоев металлических труб, так и для наружной оболочки всех видов кабелей, при этом необходимым условием является то, что компоненты (А) и (Б) этой композиции имеют строго определенный состав по свойствам применяемых (со)полимеров и их смешивают в заданном соотношении между собой и с сажей, что придает хорошую перерабатываемость и однородность заявляемой композиции, необходимой при нанесении изолирующего покрытия методом экструзии.

Наличие новых признаков придает данному техническому решению «новизну», а возможность использования полиэтиленовой композиции в

6

качестве эффективного изолирующего верхнего слоя как кабелей, так и металлических труб, обладающего прекрасными характеристиками перерабатываемости и электропроводности, свидетельствует об «изобретательском уровне» заявляемого технического решения. «Промышленная применимость» подтверждается примерами конкретного выполнения.

Полиэтилены для фракций (А) и (Б), применяемых для механического смешивания при получении итоговой изолирующей композиции, получают по отдельности с помощью любого обычного способа гомополимеризации или сополимеризации этилена, соответственно, например, в газовой, суспензионной или жидкой фазе (полимеризация в массе), с использованием обычных реакторов, таких как петлевой, газофазный, полупериодического или периодического действия, в присутствии соответствующего катализатора полимеризации.

Способ смешения, с помощью которого получают композицию для изолирующего слоя труб или силового кабеля на основе мультимодальной полиэтиленовой композиции согласно изобретению, не является критическим для данного изобретения.

Получение заявляемой полиэтиленовой композиции, на основе специально подобранных компонентов и их соотношения между собой, для использования в качестве наружного слоя полиэтиленового покрытия осуществляют известным способом в три стадии: получение гомогенной смеси всех компонентов, расплавление и механическое смешение в экструдере, охлаждение расплава и грануляция. Гранулы полученной композиции помещаются в экструдер и с помощью определенных устройств получают изолирующий слой, который наносится на трубу или кабель, так как это выполняется на практике. При изготовлении заявляемой композиции получают гомогенную смесь всех компонентов за счет перемешивания в любом известном перемешивающем устройстве. Например, композицию можно получить путем механического смешивания фракций в заявленном

7

количестве, например, применяя обычное оборудование для компаундирования или смешивания, такое как смеситель Бенбери, двухвалковые вальцы для эластомеров, пластикатор Басса (Buss) или двухшнековый экструдер или другими способами, которыми достигается соответствующая гомогенизация различных полимерных фракций и сажи.

Для анализа свойств компонентов и получаемой композиции используют стандартные методики. Плотность определяют с помощью градиентной колонки при температуре 23°С согласно ASTM D1505; показатель текучести расплава (ПТР) - по ASTM D1238; прочность при пределе текучести и разрыве, относительное удлинение при разрыве, в том числе и при минус 45°С, по ГОСТ 11262; стойкость к растрескиванию по ASTM D1693; температуру размягчения по Вика по ASTM D1525; кристалличность по ISO 11357-3:1999, для расчета площади пика использовался тип базовой линии «Горизонтальная справа» (Вундерлих Б. Физика макромолекул: в 3 т. Т.3/Б. Вундерлих. - М.: Мир, 1984. - 488 с.). Вязкость по Муни (ML1+4100°С) определялась по ГОСТ Р 54552. Температуру хрупкости ГОСТ 16783 вариант «В» и удельное объемное электросопротивление испытывались по ГОСТ 6433.2.

Испытания образца наружной оболочки из полиэтиленовой композиции, нанесенной на силовой кабель, проводили по ГОСТ IEC 60811 (прочность при разрыве, относительное удлинение при разрыве, усадка, стойкость к продавливанию) и по ГОСТ 24621 (твердость по Шору).

Для полиэтиленовых покрытий, нанесенных на металлическую трубу, прочность покрытия при ударе определяли по ГОСТ Р 51164, период индукции поглощения кислорода по ISO 11357-6:2002, стойкость полиэтиленового слоя покрытия к термостарению, устойчивость покрытия к термоциклированию и усадку полиэтиленового слоя покрытия по СТО Газпром 2-2.3-130 и ОТТ-25.220.60-КТН-103-15.

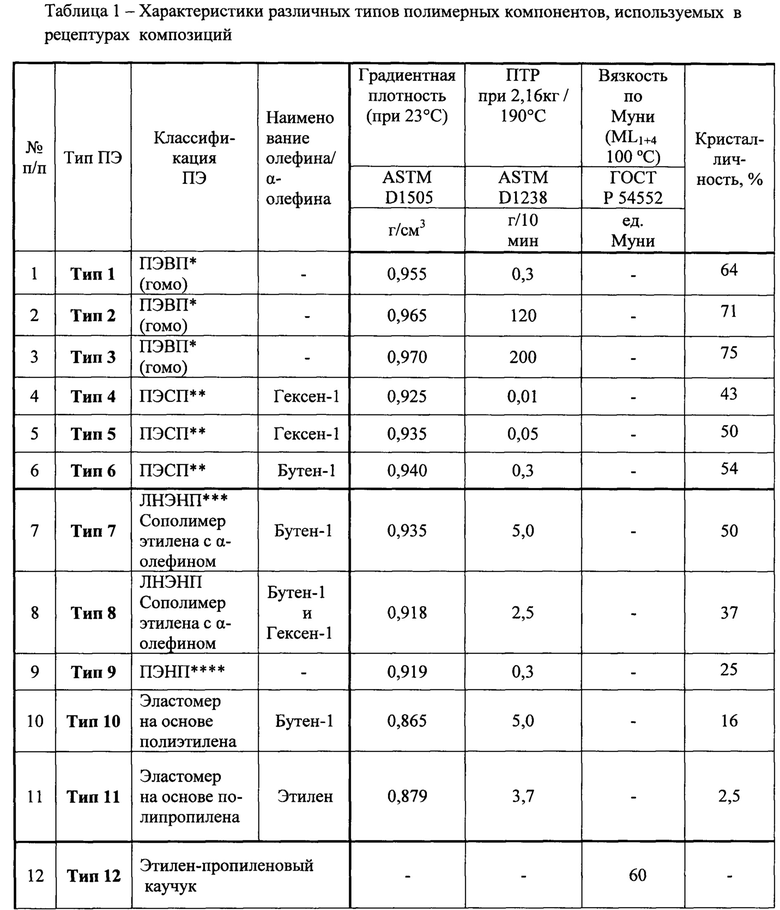

В таблице 1 покомпонентно представлены 12 вариантов (типы 1-12) заявляемой композиции и их свойства.

8

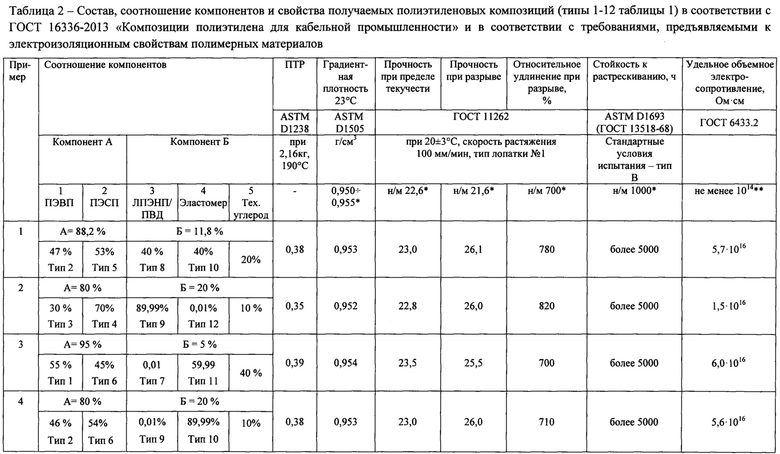

В таблице 2 представлены состав, соотношение компонентов и свойства получаемых полиэтиленовых композиций (типы 1-12 таблицы 1) в соответствии с ГОСТ 16336-2013 «Композиции полиэтилена для кабельной промышленности» и в соответствии с требованиями, предъявляемыми к электроизоляционным свойствам полимерных материалов.

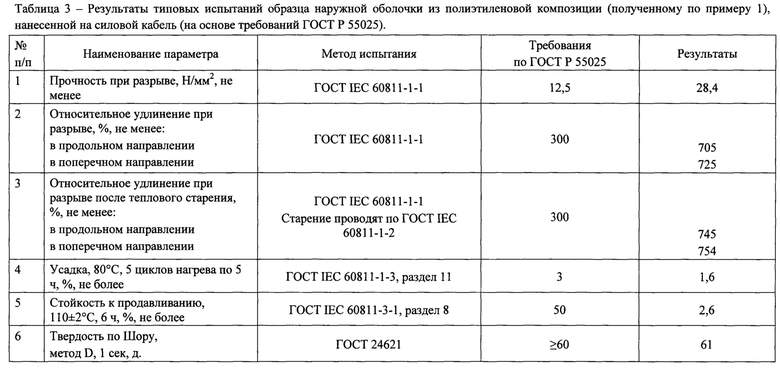

В таблице 3 представлены результаты типовых испытаний образца наружной оболочки из полиэтиленовой композиции (полученной по примеру 1), нанесенной на силовой кабель (на основе требований ГОСТ Р 55025).

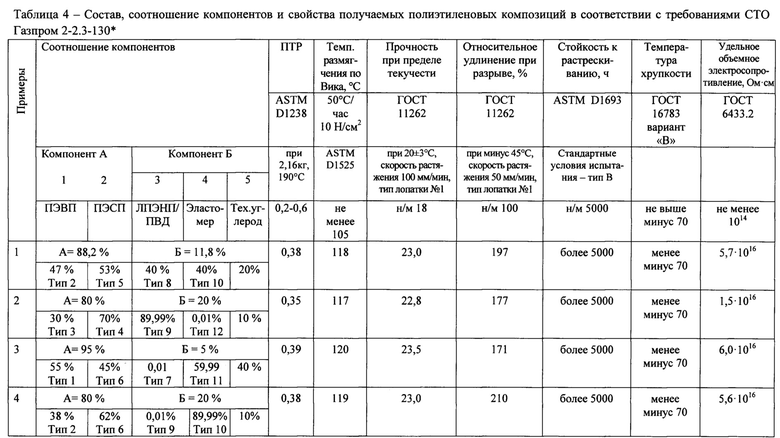

В таблице 4 представлены состав, соотношение компонентов и свойства получаемых полиэтиленовых композиций в соответствии с требованиями, представленными в таблице А.4 Приложения А СТО Газпром 2-2.3-130 «Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°С».

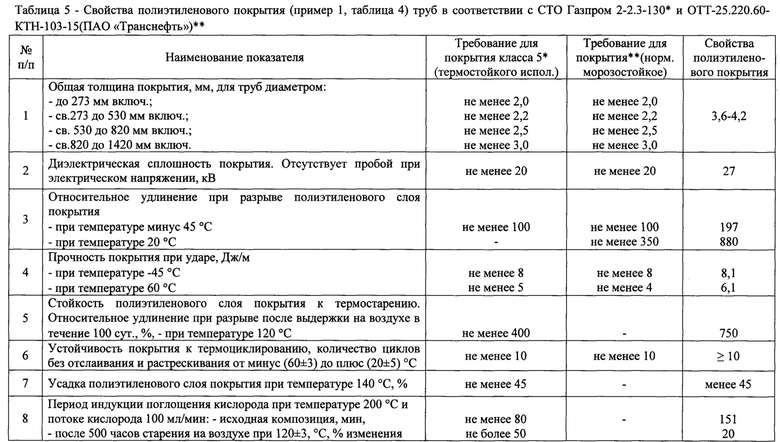

В таблице 5 представлены свойства полиэтиленового покрытия (рецептура примера 1 из таблицы 4) труб в соответствии с требованиями, представленными в СТО Газпром 2-2.3-130 «Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°С» и ОТТ-25.220.60-КТН-103-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Заводское полиэтиленовое покрытие труб. Общие технические требования».

Пример 1. Для получения композиции используют компоненты (А) и (Б) в массовом соотношении 88,2:11,8, при этом компонент (А) содержит гомополимер этилена со следующими характеристиками: плотностью 0,965 г/см3, ПТР 2,16кг/190°С равным 120 г/10 мин и кристалличностью 71% и полиэтилен средней плотности (сополимер этилена с гексеном-1) со следующими характеристиками: 0,935 г/см3, ПТР 2,16кг/190°С равным 0,05 г/10

9

мин и кристалличностью 50% в соотношении 47:53, компонент (Б) содержит линейный полиэтилен низкой плотности (сополимер этилена с бутеном-1 и гексеном-1) с плотностью 0,918г/см3, ПТР 2,16кг/190°С равным 2,5 г/10 мин и кристалличностью 37%, аморфный сополимер этилена с бутеном-1 со следующими характеристиками: плотностью 0,865 г/см3, ПТР 2,16кг/190°С равным 5,0 г/10 мин и кристалличностью 16% и технический углерод в соотношении 40:40:20, соответственно.

В качестве технического углерода используется высокодисперсный углеродный продукт, производимый в промышленных масштабах в соответствии со стандартом ASTM D 1765.

Следует отметить, что технический углерод вводится предварительно в, либо по отдельности в каждый компонент смеси (Б), либо в заранее приготовленную смесь компонентов (Б).

Полученную смесь пересыпают в загрузочную воронку экструдера. В качестве экструдера используют стандартное двухшнековое смесительное оборудование со шнеками, вращающимися в одном направлении. Производят расплавление смеси и ее механическую гомогенизацию. Температурный режим переработки 180÷250°С. Расплав композиции после фильеры охлаждают в ванной с холодной водой и полученные стренги пропускают через гранулятор, где происходит их нарезка с помощью крутящегося ножа.

Полученная композиция имеет ПТР 2,16кг/190°С равным 0,38 г/10 мин, плотность 0,953 г/см3, прочность при пределе текучести и при разрыве 23,8 МПа (при норме не менее 22,6 МПа для ГОСТ 16336 и не менее 18 МПа для СТО Газпром 2-2.3-130) и 26,1 МПа (при норме не менее 21,6 МПа для ГОСТ 16336), относительное удлинение при разрыве (+23°С) 780% (при норме не менее 700 МПа для ГОСТ 16336), относительное удлинение при разрыве при минус 45°С - 197% (при норме не менее 100% для СТО Газпром 2-2.3-130), температуру размягчения по Вика 115°С (при норме не менее 105°С) и стойкость к растрескиванию более чем 5000 ч (при норме не менее 1000 ч по ГОСТ 16336 и не менее 5000 ч СТО Газпром 2-2.3-130).

10

Примеры 2-12 осуществляют как описано в примере 1, но используют компоненты с другими характеристиками и в другом соотношении. Приведенные в таблице данные не ограничивают использование подобных типов полиэтиленов, полученных различными способами полимеризации.

Все композиции показаны в таблице 1.

В таблице 2 представлены композиции, полученные по примерам 1-4, составы, соотношение компонентов и свойства получаемых полиэтиленовых композиций (типы 1-12 таблицы 1), определенные в соответствии с ГОСТ 16336-2013 «Композиции полиэтилена для кабельной промышленности» и в соответствии с требованиями, предъявляемыми к электроизоляционным свойствам полимерных материалов, используемых для изоляционных слоев электрокабелей.

В таблице 3 приведены результаты типовых испытаний образца наружной оболочки из полиэтиленовой композиции (полученной по примеру 1), нанесенной на силовой кабель (на основе требований ГОСТ Р 55025).

В таблице 4 приведен состав, соотношение компонентов и свойства полиэтиленовой композиции (полученной по примеру 1) в соответствии с СТО Газпром 2-2.3-130 «Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°С».

В таблице 5 представлены свойства полиэтиленового покрытия труб, полученного по примеру 1, представленному в таблице 4, определенные в соответствии с СТО Газпром 2-2.3-130 «Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°С» и в соответствии с требованиями ОТТ-25.220.60-КТН-103-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Заводское полиэтиленовое покрытие труб. Общие технические требования».

11

Таким образом, применение нового сочетания полиэтиленовых и других компонентов в заявляемой композиции, предназначенной для нанесения изоляционного покрытия на поверхность металлических труб или кабелей, позволяет расширить спектр используемых материалов и сырьевую базу для изолирующих покрытий, с возможностью использования и для труб и для кабелей, поскольку заявляемые согласно изобретению композиции обладают необходимыми присущими им свойствами для такого применения, сохраняя при этом и перерабатываемость и экономическую эффективность, поскольку подразумевается применение известных и имеющихся на рынке компонентов, которые ранее не применялись для заявляемых целей.

12

* - Характеристики для ПЭВП из ГОСТ 16336-2013; ** - Требования к покрытиям СТО Газпром 2-2.3-130

14

*«Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°С», приложение А таблица А.4.

16

* «Технические требования к наружным антикоррозионным полиэтиленовым покрытиям труб заводского нанесения для строительства, реконструкции и капитального ремонта подземных и морских газопроводов с температурой эксплуатации до +80°C» (таблица 2).

** «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Заводское полиэтиленовое покрытие труб. Общие технические требования» (таблица 6.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ НАРУЖНОГО СЛОЯ ПОКРЫТИЙ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2599574C1 |

| Адгезионная полиэтиленовая композиция для изоляционного покрытия стальных труб | 2018 |

|

RU2705584C1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ИЗДЕЛИЯ ИЗ НИХ И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2444546C2 |

| БУФЕРНЫЕ ТРУБКИ ДЛЯ ОПТОВОЛОКОННЫХ КАБЕЛЕЙ | 2016 |

|

RU2717347C1 |

| СМЕСИ ИЗ ПОЛИОЛЕФИНОВЫХ СМОЛ ДЛЯ ВЫСОКОЙ СТОЙКОСТИ К РАСТРЕСКИВАНИЮ ПОД ДЕЙСТВИЕМ НАПРЯЖЕНИЯ И ХОРОШЕЙ ПЕРЕРАБАТЫВАЕМОСТИ | 2019 |

|

RU2784520C2 |

| БИМОДАЛЬНАЯ ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩАЯ ЕЕ ТРУБА | 2017 |

|

RU2759904C2 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2014 |

|

RU2600167C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ C УЛУЧШЕННЫМ БАЛАНСОМ ПРОЧНОСТИ И ЭЛАСТИЧНОСТИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2791381C2 |

| Полимерная композиция клея-расплава | 2023 |

|

RU2821106C1 |

| ПОРОШКОВАЯ ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ ОБЛЕДЕНЕНИЯ И КОРРОЗИИ КОРПУСОВ СУДОВ И СТАЛЬНЫХ ТРУБОПРОВОДОВ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2021 |

|

RU2792564C1 |

Изобретение относится к полимерной композиции для получения изолирующего слоя труб или силового кабеля. Композиция содержит 80-95 мас.% смеси полимеров этилена (А) и 5-20 мас.% смеси полимеров этилена (Б). При этом смесь (А) содержит компонент (1), представляющий собой гомополимер этилена с показателем текучести расплава (ПТР2,16 кг/190°C) от 0,3 до 200 г/10 мин., плотностью от 0,955 до 0,970 г/см3 и кристалличностью 60-75% и компонент (2), представляющий собой сополимер этилена и 1-гексена или сополимер этилена и 1-бутена с показателем текучести расплава (ПТР2,16кг/190°C) от 0,01 до 0,3 г/10 мин, плотностью от 0,925 до 0,940 г/см3 и с кристалличностью 40-55%, при этом соотношение компонентов (1) и (2), в мас.%: составляет 30÷55:45÷70. Смесь (В) содержит в качестве компонента (3) сополимер этилена и гексена-1 или сополимер этилена с бутеном-1 и гексеном-1, имеющим показатель текучести расплава (ПТР2,16 кг/190°C) от 0,3 до 5,0 г/10 мин, плотность от 0,919 до 0,935 г/см3 и кристалличность 20-50%, компонент (4), представляющий собой аморфный альфа-олефиновый эластомер, имеющий показатель текучести расплава (ПТР2,16 кг/190°C) от 3,7 до 5,0 г/10 мин, плотность от 0,865-0,879 г/см3 и кристалличность 2,5-16%, и компонент (5), представляющий собой технический углерод. Причем массовое соотношение компонентов (3):(4):(5) в смеси (Б) составляет 0,01÷89,99:0,01÷89,99:10÷40. Полимерная композиция по изобретению обладает хорошей перерабатываемостью и электропроводностью. 5 табл.

Полиэтиленовая композиция для изолирующего слоя труб или силового кабеля, включающая смеси полимеров (А) и (Б), характеризующаяся тем, что смесь (А) содержит компонент (1), представляющий собой гомополимер этилена высокой плотности, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,3 до 200 г/10 мин, плотность от 0,955 до 0,970 г/см3 и кристалличность 60-75%, и компонент (2), представляющий собой полиэтилен средней плотности, а именно, сополимер этилена с гексеном-1 или бутеном-1, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,01 до 0,3 г/10 мин, плотность от 0,925 до 0,940 г/см3 и кристалличность 40-55%, при этом соотношение компонентов (1):(2), в мас. % составляет 30÷55:45÷70, смесь (Б) содержит компонент (3), представляющий собой полиэтилен низкой плотности или линейный полиэтилен низкой плотности, а именно, сополимер этилена и бутена-1 или сополимер этилена с бутеном-1 и гексеном-1, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 0,3 до 5,0 г/10 мин, плотность от 0,919 до 0,935 г/см3 и кристалличность 25-50%, компонент (4), представляющий собой аморфный альфа-олефиновый эластомер, имеющий показатель текучести расплава (ПТР2,16кг/190°С) от 3,7 до 5,0 г/10 мин, плотность от 0,865 до 0,879 г/см3 и кристалличность 2,5-16%, и компонент (5), представляющий технический углерод, который вводится в компоненты (3) и/или (4) перед смешением всех компонентов в экструдере, при этом процентное массовое соотношение компонентов (3):(4):(5) составляет 0,01÷89,99:0,01÷89,99:10÷40 при содержании в композиции 80÷95 мас. % смеси (А) и 5÷20 мас. % смеси (Б), причем аморфный альфа-олефиновый эластомер выбран из группы, включающей сополимер этилена с бутеном-1, эластомер пропилена с этиленом и этилен-пропиленовый каучук.

| Клещевой прибор для выдергивания путевых костылей | 1928 |

|

SU11511A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| УЛУЧШЕННЫЕ КОМПОЗИЦИИ СМОЛЫ ДЛЯ ПОКРЫТИЙ, НАНОСИМЫХ МЕТОДОМ ЭКСТРУЗИИ | 2012 |

|

RU2619127C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ, НИЗКИМ СОДЕРЖАНИЕМ ЭКСТРАГИРУЕМЫХ ГЕКСАНОМ ВЕЩЕСТВ И РЕГУЛИРУЕМЫМ МОДУЛЕМ УПРУГОСТИ | 1995 |

|

RU2171263C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ЭЛЕКТРИЧЕСКИЙ ПРОВОД ИЛИ КАБЕЛЬ С ПОКРЫТИЕМ ИЗ ТАКОЙ КОМПОЗИЦИИ | 2001 |

|

RU2262145C2 |

Авторы

Даты

2018-10-18—Публикация

2017-09-26—Подача