Настоящее изобретение относится к способу изготовления бесподдонного упаковочного блока, содержащего несколько упаковываемых изделий, уложенных друг на друга с образованием стопы грузов, при этом согласно указанному способу упаковываемые изделия укладывают в стопу таким образом, что по меньшей мере на одном уровне стопы образованы по меньшей мере две области захвата для лап вилочного захвата погрузчика, при этом стопу грузов по меньшей мере с ее областью захвата оборачивают первой пленкой, а стопу грузов, обернутую с одной из сторон, переворачивают таким образом, что указанная часть стопы грузов, имеющая области захвата, находится снизу, при этом стопу грузов оборачивают второй пленкой, которая достигает областей захвата. В частности, настоящее изобретение относится к способу, охарактеризованному в пункте 1 формулы изобретения.

Такой способ известен из DE 2614558 и DE 2702613, в отношении которых можно проследить связь с настоящим заявителем. В этом известном способе на стопу грузов натягивают термоусадочную оболочку в качестве первой пленки, которая в дальнейшем плотно обжимает стопу грузов за счет термической усадки при соединении сваркой еще с одной пластиковой пленкой, предварительно уложенной на стопу грузов. После осуществления переворота на стопу в качестве второй пленки натягивают еще одну термоусадочную пленку, которую также обжимает стопу грузов посредством термической усадки при соединении сваркой с перекрыванием областей первой пленки.

В частности, данный способ доказал свою эффективность для формирования упаковочных блоков из укладываемых в стопу пакетов, например пакетов с нефтехимическими продуктами, удобрениями, цементом, гипсом или известковой строительной смесью, то есть, в частности, в таких областях, для которых не характерно использовать поддоны для хранения стопы грузов и/или для которых исключены возврат или использование поддонов после разгрузки упакованных изделий.

Однако имеется потребность в усовершенствовании известного способа, в особенности в части транспортировки упаковочного блока. Несмотря на то, что раньше бесподдонные упаковочные блоки транспортировали по отдельности как штучные

изделия, в настоящее время их обычно транспортируют в контейнерах. Для обеспечения максимально компактного заполнения контейнеров упаковочными блоками существует потребность в расположении упаковочных блоков в контейнере конкретным образом с обеспечением конкретной ориентации по отношению друг к другу.

В патенте DE 2307106 описана бесподдонная стопа грузов, имеющая основной слой, состоящий из двух мешков, причем слои на верхней части основного слоя выполнены из четырех мешков, соответственно, где мешки уложены таким образом, что нижний слой короче и более узкий, чем слои на верхней части нижнего слоя.

Задача настоящего изобретения заключается в создании способа, подходящего для изготовления упаковочных блоков с применением бесподдонной технологии, а также в создании упаковочного блока, упаковываемого в соответствии с бесподцонной технологией и транспортируемого усовершенствованным способом.

Для решения данной задачи предложен способ, включающий формирование первого специального слоя с двумя первыми областями захвата, выполненными и расположенными с обеспечением возможности их захвата двумя лап вилочного захвата погрузчика. Кроме того, специальный слой образует две вторые области захвата для лап вилочного захвата, проходящие под прямым углом к первым областям захвата и выполненные с обеспечением возможности их захвата лапами вилочного захвата погрузчика. В предпочтительном варианте осуществления изобретения упаковочный блок, изготовленный в соответствии с предложенным способом, обычно представляет собой упаковочный блок с прямоугольным основанием. Следовательно, первые области захвата проходят в первом направлении, а вторые области захвата проходят во втором направлении, которое по существу перпендикулярно указанному первому направлению.

Таким образом, упаковочный блок в соответствии с настоящим изобретением имеет две первые области захвата вышеупомянутого типа и две вторые области захвата вышеупомянутого типа, причем первые и вторые области захвата расположены перпендикулярно по отношению друг к другу. Следовательно, вилочный погрузчик, перемещающий упаковочный блок, может вводить в области захвата лапы своего вилочного захвата с двух направлений, расположенных под углом 90° относительно друг друга, поднимать стопу грузов и в дальнейшем совершать с ней различные манипуляции.

Таким образом, в контейнере могут быть расположены, например, стопы грузов с разной ориентацией по отношению друг к другу.

Стандартные стопы грузов обычно имеют прямоугольную, а не квадратную схему расположения, при этом ширина их основании составляет примерно 1100 мм, а длина составляет примерно 1300 мм. В этом контексте описание настоящего изобретения предпочтительно относится к упаковочным блокам, выполненным из пакетов, наполненных сыпучим материалом. И хотя контур, образующий пакет, обычно может быть точно задан, существует определенное отклонение размеров и веса пакетов, наполненных сыпучим материалом, за счет сыпучего материала, расположенного в пакете. Таким образом, все сведения о размере и весе пакетов, приведенные в настоящем описании, следует принимать с определенным допуском. Современные весы могут быстро определить вес самого пакета с высокой точностью. Следовательно, приведенные значения веса следует принимать с погрешностью примерно 2%. В отношении размеров следует применять более высокие погрешности, которые могут быть определены морфологией и/или гранулометрическим составом, и/или весом тары для сыпучего материала. Таким образом, сведения, касающиеся размеров, следует принимать с погрешностью до 10%, а предпочтительно до 5%.

Материал, образующий первую и вторую пленки, может представлять собой термоусадочную пленку, посредством которой стопу грузов сначала оборачивают по существу без натяжения. Затем трубчатую пленку нагревают посредством воздействия на нее тепла таким образом, что ориентация молекулярных цепочек, заданная при производстве пленки, становится подвижной, причем размеры усадки пленки известны из вышеописанных DE 2614558 и DE 2702613 уровня техники.

В качестве альтернативы первая пленка и/или вторая пленка также могут представлять собой стрейч-пленку, известную, например, из ЕР 2036818 А1, в отношении которого можно проследить связь с заявителем. В предложенном способе также могут быть применены особенности формирования стрейч-пленки, образованной из трубчатой пленки, из вышеуказанного документа. В частности, это относится к подаче материала второй пленки таким образом, чтобы указанная пленка заканчивалась на уровне областей захвата и активно выдавалась, например, посредством приводных обжимных роликов для проталкивания пленочного материала, расположенного в зоне областей захвата, по направлению внутрь и для наложения указанного материала по существу на

контур стопы грузов и на зоны, окружающие области захвата, как известно из ЕР 2036818 А1.

В способе согласно настоящему изобретению и предложенном упаковочном блоке области захвата обычно выполнены в горизонтальном положении, образованном одиночным слоем упаковываемых изделий. В случае же стопы грузов, образованной из пакетов, несколько пакетов могут быть расположены соответствующим образом на одном из уровней для формирования специального слоя. Для образования областей захвата этот специальный слой, как правило, покрыт по всему периметру обычным слоем, расположенным сверху. Во время укладки грузов в стопу один из слоев, который обычно является последним слоем, выкладывают соответствующим образом, как специальный слой в центральной части, с обеспечением бокового расстояния до боковых областей кубической части стопы грузов, которая была уложена до этого. Таким образом, специальный слой обеспечивает соответствующее расстояние до области захвата лап вилочного захвата погрузчика в направлении каждой кромки боковой области.

В частности, при укладке грузов в стопу, состоящую из наполненных сыпучим материалом пакетов, оказалось эффективно размещать эти пакеты с образованием областей захвата. В уровне техники это реализовано с помощью одинаково образованных пакетов в случае различного расположения этих пакетов в специальном слое с уменьшенным количеством пакетов. Однако, в предпочтительном варианте осуществления настоящего изобретения предполагается формировать упаковочные изделия в специальном слое таким образом, что их размер в этом специальном слое меньше размера упаковочных изделий в нормальном слое. В данном контексте "меньший размер" означает, что на виде сверху упаковочные изделия в специальном слое имеют размер, который меньше размера упаковочных изделий в нормальном слое. В этом случае вид сверху представляет собой вид сверху на область основания пакетов, уложенных на одном из уровней таким образом, что видимой является основная боковая область этих пакетов.

Упаковочные изделия, образующие специальный слой, имеют одинаковый размер допуска, принимаемого во время производства упаковочных изделий. Кроме того, в предпочтительном варианте они имеют одинаковый вес, и, в частности, вес нетто составляет приблизительно 18,75 кг. В предпочтительном варианте осуществления изобретения четыре пакета объединены в качестве упаковочных изделий в специальном

слое и для образования указанного специального слоя. Нормальный слой, расположенный сверху, обычно содержит пять упаковочных изделий. Пять штучных отдельных пакетов, которые в предпочтительном варианте осуществления изобретения образуют нормальный слой, обычно имеют вес 25 кг.

Сохраняя в иных случаях известные размеры для отдельных штучных пакетов с шириной 440 мм и длиной 650 мм, было доказано, что целесообразно формировать специальный слой из упаковываемых изделий, предпочтительно пакетов, имеющих соответствующую площадь основания размером 440 мм +/- 30 мм по ширине на 510 мм +/- 30 мм по длине. В этом контексте, в предпочтительном варианте четыре упаковочных изделия предпочтительно объединены в прямоугольник, который образует специальный слой, имеющий площадь основания размером 880 мм +/- 60 мм по ширине на 1020 мм +/-60 мм по длине. Нормальный слой, который обычно расположен наверху, состоит из пяти обычных пакетов с площадью основания размером 1100 мм по ширине на 1300 мм по длине. Все слои за исключением специального слоя, как правило, имеют этот размер. Однако, пакеты укладывают в стопу последовательными слоями и со сдвигом относительно друг друга для достижения наилучшего группирования пакетов.

В соответствии еще с одним предпочтительным вариантом осуществления настоящего изобретения пакеты разной длины изготавливают и наполняют на установке для упаковки в пакеты. Во время этой процедуры пакеты разного размера изготавливают на той же самой установке для упаковки в пакеты. Эта установка для упаковки в пакеты связана со складом сыпучего материала, подлежащего расфасовыванию в пакеты. На установке для упаковки в пакеты подлежащие наполнению пакеты обычно выполняют из того же самого вставляемого трубчатого материала и сначала запаивают посредством нижнего поперечного запаечного шва, затем наполняют и впоследствии запечатывают посредством верхнего поперечного запаечного шва для заключения сыпучего материала в пакет (непрерывный способ упаковки "сформовать-заполнить-запечатать"). Изготовленные таким образом пакеты помещают на конвейер и подают на устройство для укладки на поддон, где пакеты в качестве упаковочных изделий укладывают друг на друга в стопу грузов. Во время изготовления пакетов посредством непрерывного способа упаковки предпочтительно используют одинаковый пленочный материал, что приводит к упрощению процедуры.

Таким образом, пакеты могут быть соответственно поданы с установки для упаковки в пакеты на устройство для укладки на поддон в количестве и порядке, необходимых для укладки всей стопы. Если предположить, что стопа грузов содержит одиннадцать нормальных слоев и один специальный слой, то изготавливают 55 пакетов из нормального слоя и затем четыре пакета из специального слоя, наполняют их и подают на устройство для укладки на поддон соответственно для укладывания стопы грузов в один цикл.

Расположение установки для упаковки в пакеты, конвейера и устройства для укладки на поддон по существу известны из уровня техники. В уровне техники обычно имеется управляющее устройство, выполненное с возможностью идентификации и исключения непригодных к использованию пакетов, т.е. устройство, предназначенное для устранения указанных пакетов с конвейерной ленты с тем, чтобы они не были поданы на устройство для укладки на поддон, между установкой для упаковки в пакеты и устройством для укладки на поддон. Непригодными к использованию пакетами являются, например, пакеты, которые недостаточно надежно запаяны. Для этой цели устройство управления может детектировать сыпучий материал, высыпающийся из пакета, и удалять соответствующий пакет. Аналогичным образом, металлический детектор может идентифицировать пакеты, содержащие металлические инородные предметы. Таким образом, пакеты с пластиковым гранулятом обычно удаляют, когда они содержат металлические инородные предметы.

Как следует из данных, такое устройство управления может быть связано с установкой для упаковки в пакеты с целью замены соответствующего удаленного пакета без нарушения цикла требуемой последовательности подачи более мелких и более крупных пакетов для укладывания специального слоя и нормального слоя. Соответственно, установка для упаковки в пакеты может изготавливать и наполнять пакеты различных размеров в пределах цикла, в котором требуется соблюдение соответствующей последовательности подачи пакетов различных размеров для укладывания стопы грузов. Только удаление пакета объясняет потребность в замене, которая немедленно удовлетворяется установкой для упаковки в пакеты.

В качестве альтернативы установка для упаковки в пакеты может подавать пакеты различных размеров на устройство для укладки на поддон посредством разных конвейеров таким образом, чтобы пакеты для специального слоя находились в готовности

в одном месте в области устройства для укладки на поддон, а пакеты для нормального слоя - в другом месте. Таким образом, пакеты, предназначенные для нормального слоя, используют для укладывания нормальных слоев. Для укладки специального слоя используют другой конвейер.

При таком процессе стопа грузов может быть уложена в одном положении на поддоне. Укладка грузов в стопы может быть осуществлена с помощью устройства, описанного, например, в ЕР 2258618 В1. Кроме того, для укладки пакетов в стопу также подходит и любое другое обычное устройство для укладки на поддон.

В качестве альтернативы сначала посредством устройства для укладки на поддон в первом положении укладки на поддоне могут быть уложены в стопу пакеты из нормального слоя, что обычно и происходит. Оттуда еще не законченную стопу грузов можно перемещать из первого положения укладки на поддоне и предпочтительно с помощью конвейера с приводом для перемещения стопы грузов до тех пор, пока указанная стопа не будет поднята с конвейера. Во втором положении укладки на поддоне происходит укладка специального слоя с помощью укладочного устройства для специального слоя. Это устройство может быть представлено роботом или иным видом манипуляции. Благодаря вышеописанной процедуре можно исключить требование немедленной последующей транспортировки бракованных пакетов для завершения цикла подачи маленьких и больших пакетов при удалении указанных бракованных пакетов, что, в частности, может быть проблематичным в случаях, когда бракованный пакет появляется сразу после замены, например, когда бракованный пакет является одним из очередных четырех более мелких пакетов из специального слоя, а устройство уже начало изготовление последовательности пакетов из нормальных слоев. Ввиду этого, предпочтительно помещать множество пакетов из специального слоя в накопитель, используемый для формирования специального слоя. Аналогичным образом в накопитель помещают пакеты из нормального слоя. Устройство для осуществления способа детектирует удаляемый пакет как бракованный и на основании этого определяет требование по замене. Накопитель соответственно пополняют таким образом, чтобы достаточное количество пакетов для укладывания в стопу грузов всегда находилось в готовности в любое время.

Способ, заданный пунктами 8-11 формулы изобретения, и вышеприведенное описание способа, равно как и зависящие от конкретного устройства предварительные

условия для осуществления способа, могут являться существенными для изобретения по отдельности. Таким образом, описываемое в настоящей заявке изобретение может также относиться к тому, что пакеты разных размеров могут быть изготовлены последовательно, предпочтительно в соответствии с переменной последовательностью, и поданы на устройство для укладки на поддон в одной отдельной установке для упаковки в пакеты. Цикл может включать производство от 40 до 140, предпочтительно до 60 больших пакетов из нормального слоя, за которым следует производство от 3 до 20, предпочтительно до 6 маленьких пакетов из специального слоя. Как правило, выполняют множество циклов подряд. Что касается требуемой последовательности более мелких и более крупных пакетов, устройство также может содержать накопитель, который подсчитывает все выданные пакеты и, следовательно, обрабатывает данные, собранные во время этого процесса, таким образом, что элемент управления устройства регистрирует данные, которые он может выбирать, знает число пакетов различного размера в области буфера и/или накопителя позади установки для упаковки в пакеты и/или непосредственно впереди устройства для укладки на поддон и может выводить указанные данные для управления процессом.

Дополнительные сведения и преимущества настоящего изобретения представлены в нижеследующем описании варианта осуществления настоящего изобретения вкупе с сопроводительными чертежами. На чертежах показано следующее:

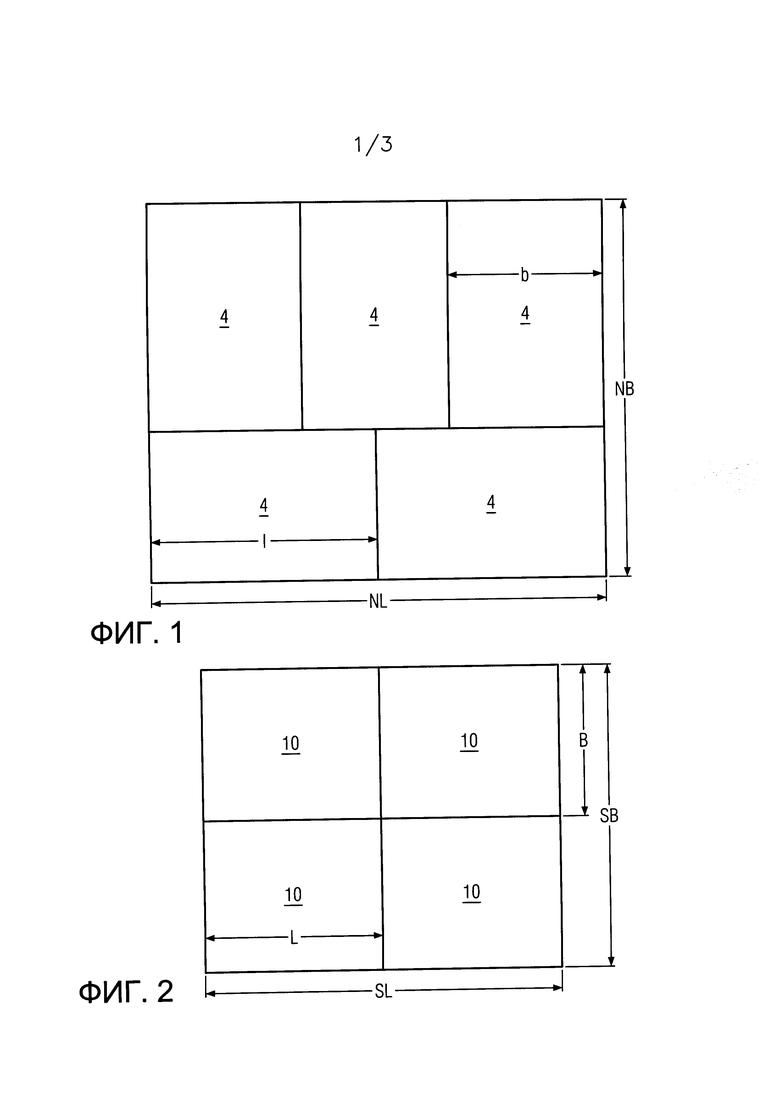

на фиг. 1 показан вид сверху нормального слоя в соответствии с вариантом осуществления изобретения,

на фиг. 2 показан вид сверху специального слоя в соответствии с вариантом осуществления изобретения,

на фиг. 3 показан вид сверху стопы грузов, нормальный слой которой обозначен наружным сплошным контуром, а специальный слой, расположенный снизу, обозначен пунктирным контуром, а

на фиг. 4 показан вид сбоку полностью обернутой стопы грузов, содержащей специальный слой и множество нормальных слоев.

На фиг. 4 показан один из вариантов реализации стопы 2 грузов, содержащей множество упаковываемых изделий 4, которые сгруппированы вместе соответственно в один уровень стопы и которые в данном случае могут быть представлены пакетами, наполненными сыпучим материалом. Множество слоев упаковываемых изделий 4 укладывают поверх друг друга с образованием стопы. Каждый уровень стопы содержит

одинаковое количество упаковываемых изделий 4 в нормальных слоях 5 с образованием по существу кубической стопы 2 грузов. Только слой, который уложен первым, сформирован в качестве специального слоя 8 и содержит меньшее количество упаковываемых изделий 10. Во время выкладывания специального слоя 8 его укладывают на определенном расстоянии по всем направлениям от боковых областей 12 куба, образованного нормальными слоями 5.

Полученную стопу 2 грузов покрывают методом встречного натягивания оболочки, который в целом известен из ЕР 2036818 А1 и/или ЕР 2248722 А1, в отношении которых можно проследить связь с настоящим заявителем. В соответствии с этим методом в самом низу располагают специальный слой, образующий области захвата ниже самого нижнего нормального слоя 5.1, обозначенные на фиг.3 как первые области 14 захвата и вторые области 16 захвата. Области захвата имеют примерно один одинаковый навес. Соответственно, последний нормальный слой 5.1 выходит за границы специального слоя 8 примерно с одинаковым выступом по всему периметру.

В данном варианте осуществления изобретения полученная стопа 2 грузов содержит специальный слой 8, показанный на фиг.3. Этот специальный слой состоит из четырех отдельных штучных пакетов 10, имеющих соответствующую длину L, равную 510 мм, и ширину В, равную 440 мм. Следовательно, основание специального слоя имеет следующие размеры: SB=880 мм и SL=1020 мм.

В стопе 2 грузов, которая полностью упакована и сформирована в качестве упаковочного блока 18, верхний нормальный слой 5.1, состоящий, как и любой другой нормальный слой 5, из пяти упаковываемых изделий 4, лежит на этом специальном слое 8. Эти пакеты 4 имеют длину 1, равную 650 мм, и ширину, равную 440 мм. Они размещены рядом друг с другом, как показано на фиг.1, причем три пакета 4 прилегают друг к другу продольными сторонами, а два пакета 4 расположены с передней стороны указанных смежных пакетов и прилегают друг к другу поперечными сторонами. Таким образом, нормальный слой 5 имеет площадь основания размером 1100 мм по ширине NB на 1300 мм по длине NL. При одном предположительно концентрическом расположении самого нижнего нормального слоя 5.1 и нормальных слоев 5, расположенных наверху указанного нормального слоя над специальным слоем 8, каждая из областей захвата сформирована навесом, образованным первым нормальным слоем 5.1 размером по меньшей мере 110 мм, который расположен наверху указанных областей захвата.

Полученный упаковочный блок 18 покрывают различными пленочными оболочками в варианте осуществления изобретения, изображенном на фиг.4 в соответствии с концепцией, изложенной в патентном документе ЕР 2036818 А1, т.е. содержит удерживающий слой 20, первую пленку 22, которую сначала натягивают на стопу 2 грузов с нижней стороны, расположенной сверху, как и удерживающий слой, и вторую пленочную оболочку 24, образованную поверх стопы 2 грузов, выравненной таким образом, что специальный слой 8 проходит по направлению вниз после поворота указанной стопы 2 грузов. Первый и второй пленочный материал может быть одинаковым или разным.

Перечень ссылочных номеров

2 Стопа грузов

4 Упаковываемые изделия в нормальном слое

5 Нормальный слой

6 Нижняя сторона

8 Специальный слой

10 Упаковываемые изделия в специальном слое

12 Боковые области

14 Первая область захвата

16 Вторая область захвата

18 Упаковочный блок

20 Удерживающий слой

22 Первая пленка

24 Вторая пленка

b Ширина упаковываемого изделия в нормальном слое

l Длина упаковываемого изделия в нормальном слое

В Ширина упаковываемого изделия в специальном слое

L Длина упаковываемого изделия в специальном слое

NB Ширина нормального слоя

NL Длина нормального слоя

SB Ширина специального слоя

SL Длина специального слоя

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ ЕДИНИЦЫ БЕЗ ПОДДОНА | 2008 |

|

RU2464209C2 |

| УПАКОВОЧНЫЙ КОМПЛЕКТ АХУНДОВА ДЛЯ ПАКЕТИРОВАНИЯ МЕШКОВ С ГРУЗОМ | 2005 |

|

RU2284287C1 |

| УПАКОВОЧНЫЙ БЛОК ДЛЯ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ | 2004 |

|

RU2357907C2 |

| УПАКОВОЧНЫЙ БЛОК ДЛЯ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ | 2004 |

|

RU2358891C2 |

| УПАКОВОЧНАЯ МАШИНА И СПОСОБ УПАКОВКИ | 2008 |

|

RU2455208C2 |

| Упаковочный контейнер и плёнка для его изготовления | 2018 |

|

RU2768681C2 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР | 1997 |

|

RU2181095C2 |

| УПАКОВОЧНЫЙ АППАРАТ | 2009 |

|

RU2536445C2 |

| КРУПНОГАБАРИТНАЯ УПАКОВКА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЭЛЕМЕНТОВ ИЗОЛЯЦИИ, СГРУППИРОВАННЫХ В МОДУЛИ | 2004 |

|

RU2344981C2 |

| УПАКОВОЧНЫЙ БЛОК ДЛЯ ОДНОРАЗОВОГО ГИГИЕНИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ЭТОГО УПАКОВОЧНОГО БЛОКА | 2015 |

|

RU2675451C1 |

Способ содержит множество упаковываемых изделий 4, 10, уложенных друг на друга с образованием стопы 2, причем изделия укладывают в стопу 2 таким образом, что по меньшей мере на одном уровне стопы 2 сформирован специальный слой 8, образующий по меньшей мере две области 14, 16 захвата для лап вилочного захвата погрузчика. Причем специальный слой 8 сначала укладывают на верхнюю часть нормального слоя 5, который больше специального слоя 8, а стопу с ее областями захвата оборачивают первой пленкой 22 и стопу 2, обернутую с одной из сторон, переворачивают таким образом, что часть стопы, содержащая специальный слой 8, находится снизу. Затем стопу 2 оборачивают второй пленкой 24, которая доходит до первой пленки 22, а специальный слой 8 формирует две первые области 14 захвата для лап вилочного захвата и две вторые области 16 захвата для лап вилочного захвата. При этом вторые области 16 захвата проходят по существу перпендикулярно первым областям 14 захвата, а по меньшей мере некоторые изделия 4, 10, образующие специальный слой 8, меньше изделий, образующих нормальный слой 5. Изобретением является также и упаковочный блок, выполненный с использованием вышеописанного способа. Группа изобретений обеспечивает повышение производительности. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Способ изготовления бесподдонного упаковочного блока (18), содержащего множество упаковываемых изделий (4, 10), уложенных друг на друга с образованием стопы (2) грузов, причем согласно указанному способу:

упаковываемые изделия (4, 10) укладывают в стопу таким образом, что по меньшей мере на одном уровне стопы сформирован специальный слой (8), образующий по меньшей мере две области (14, 16) захвата для лап вилочного захвата погрузчика, при этом специальный слой (8) сначала укладывают на верхнюю часть нормального слоя (5), который больше специального слоя (8),

стопу (2) грузов оборачивают в любом случае с ее областями (14, 16) захвата первой пленкой (22), а

стопу (2) грузов, обернутую с одной из сторон, переворачивают таким образом, что указанная часть стопы (2) грузов, содержащая специальный слой (8), находится снизу, при этом стопу (2) грузов оборачивают второй пленкой (24), которая доходит до первой пленки (22),

при этом специальный слой (8) формирует две первые области (14) захвата для лап вилочного захвата и две вторые области (16) захвата для лап вилочного захвата,

причем вторые области (16) захвата проходят по существу перпендикулярно первым областям (14) захвата,

отличающийся тем, что по меньшей мере некоторые упаковываемые изделия (10), образующие специальный слой (8), меньше упаковываемых изделий (4), образующих нормальный слой (5).

2. Способ по п. 1, отличающийся тем, что все упаковываемые изделия (10), образующие специальный слой (8), меньше упаковываемых изделий (4), образующих нормальный слой.

3. Способ по одному из предыдущих пунктов, отличающийся тем, что упаковываемые изделия (4), образующие нормальный слой (5), имеют одинаковые размеры.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что нормальный слой (5) образован пятью упаковываемыми изделиями (4), а специальный слой (8) образован четырьмя упаковываемыми изделиями (10).

5. Способ по одному из предыдущих пунктов, отличающийся тем, что упаковываемые изделия (10), образующие специальный слой (8), представляют собой пакеты, имеющие основание с шириной (В) 440 мм +/- 30 мм, предпочтительно +/- 15 мм, и длиной (L) 510 мм +/- 30 мм, предпочтительно +/- 15 мм.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что специальный слой (8) имеет основание с шириной (SB) 880 мм +/- 60 мм, предпочтительно +/- 30 мм, и длиной (SL) 1020 мм +/- 60 мм, предпочтительно +/- 30 мм.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что нормальный слой (5) имеет основание с шириной (NB) 1100 мм +/- 60 мм, предпочтительно +/- 30 мм, и длиной (NL) 1300 мм +/- 60 мм, предпочтительно +/- 30 мм.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что пакеты различных размеров изготавливают и наполняют на установке для упаковки в пакеты, которая укладывает друг на друга пакеты в качестве упаковываемых изделий с образованием стопы грузов, и подают с помощью конвейерной ленты на устройство для укладки на поддон.

9. Способ по п. 8, отличающийся тем, что устройство для укладки на поддон укладывает друг на друга пакеты из нормального слоя и пакеты из специального слоя в одном из положений укладки на поддоне.

10. Способ по п. 8 или 9, отличающийся тем, что устройство для укладки на поддон укладывает друг на друга пакеты из нормального слоя в первое положение укладки на поддоне, при этом пакеты из специального слоя укладывают с помощью укладочного устройства для специального слоя.

11. Способ по одному из пп. 8-10, отличающийся тем, что пакеты из нормального слоя и пакеты из специального слоя выполнены из одного и того же пленочного материала с помощью способа формования-заполнения-запечатывания.

12. Упаковочный блок (18), упакованный без поддонов, с несколькими слоями упаковываемых изделий (4, 10), уложенных поверх друг друга таким образом, что получены области (14, 16) захвата для лап вилочного захвата погрузчика, которые образованы в уровне стопы специальным слоем (8), на котором размещен нормальный слой (5), который больше специального слоя (8), причем упаковочный блок содержит:

первую пленку (22), обертывающую нижнюю сторону (6) и по меньшей мере часть боковых областей (12) упаковочного блока (18),

вторую пленку (24), натянутую поверх стопы (2) грузов в направлении, противоположном первой пленке,

причем специальный слой (8) образует две первые области (14) захвата для лап вилочного захвата и две вторые области (16) захвата для лап вилочного захвата,

при этом вторые области (16) захвата проходят по существу под прямым углом к первым областям (14) захвата,

отличающийся тем, что первая и вторая пленки (22) выполнены в виде оболочки, и

по меньшей мере некоторые упаковываемые изделия (10), образующие специальный слой (8), меньше упаковываемых изделий (4), образующих нормальный слой (5).

13. Упаковочный блок (18) по п. 12, отличающийся тем, что упаковываемые изделия представляют собой пакеты, наполненные сыпучим материалом.

14. Упаковочный блок (18) по п. 12 или 13, отличающийся наличием дополнительного усовершенствования согласно одному из пп. 2-7.

| US 3903673 A1, 09.09.1975 | |||

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2307106C1 |

| Устройство для упаковки плоских изделий в бумагу | 1977 |

|

SU734067A1 |

| УСТАНОВКА ДЛЯ НАПРАВЛЕННОГО ПЕРЕМЕЩЕНИЯ АЭРОСТАТА В ВОЗДУШНОМ ПРОСТРАНСТВЕ КАРЬЕРА | 1992 |

|

RU2036818C1 |

| ПАКЕТ | 2010 |

|

RU2516902C2 |

Авторы

Даты

2018-10-18—Публикация

2017-10-17—Подача