Изобретение относится к способам контроля продукции машиностроения, выполненной из керамики, в частности, изделий, выполненных из вакуум-плотной алюмооксидной керамики [1].

Известен ряд способов контроля изделий из вакуум-плотных оксидных керамических материалов [2, 3, 4]. Указанные способы применяются в производстве изделий машиностроения и основаны на анализе структуры керамического материала.

Недостатком указанных способов, как установлено автором заявки, является неопределенность качества готовых изделий, возможная при реализации способов-аналогов. Остаточная неопределенность качества керамических изделий обусловлена неопределенностью характеристик структуры стеклофазы, заполняющей промежутки между кристаллами корунда (глинозема) и определяющей газонепроницаемость керамики. К выявленным неконтролируемым характеристикам относятся, в частности, размеры кристаллов стеклофазы и создаваемые ими усадочные поры. Не выявляемые существующими способами контроля аномально большие кристаллы способны объединяться в сфероиды, активирующие собирательную рекристаллизацию с присущими ей дополнительными механизмами образования пор, увеличения газопроницаемости и снижения механической прочности изделий [5-9]. Основой для выводов, принятых в способах-аналогах, является то, что рост кристаллов определяется не только температурой и составом кристаллизующегося вещества, но и наличием включений, препятствующих росту кристаллов (согласно закону Рышкевича [9, 10, 11]), В исследуемых вакуум-плотных керамических материалах такими включениями являются кристаллы корунда (глинозема), концентрация которых такова, что расстояние между включениями не превышает 40,0 мкм. Следовательно, и размер кристаллов стеклофазы, по критериям способов-аналогов, не должен превышать 40 мкм. [6]. Кристаллы такого размера не способны существенно ухудшить свойства керамики. По этой причине наличие анортита не рассматривается способами-аналогами как признак дефектности готового изделия. Пороговые значения структурных признаков не оговариваются и могут принимать любые значения.

Наиболее близким к заявляемому техническому решению является способ изготовления керамики с «контролем содержания анортита в стеклофазе путем регистрации максимума высоты пика рентгеновской дифракции анортита в спеченной керамике и повышении температуры спекания или времени спекания, или снижении влажности в печах спекания в пределах технологических допусков до прекращения уменьшения высоты пика рентгеновской дифракции» [4].

Недостатком указанного способа является тот факт, что наличие анортита, как регистрируемой структурной составляющей стеклофазы, считается допустимым в изделиях из вакуум-плотной керамики. Подразумевается, что численное значение высоты пика рентгеновской дифракции анортита «в минимуме» может быть любым, лишь бы смещение регулируемых параметров техпроцесса (температуры, времени спекания и влажности), в ту или другую сторону, с неизбежностью вело к росту пика, иначе говоря, «минимум должен оставаться минимумом», и не более того. Исследования автора показали, что анортит, вследствие механизма поверхностного зарождения и роста, не только способен увеличиваться в размере кристаллов до 40 мкм и более, но и превышать этот уровень на порядки величины (особенно, по мере приближения высоты пика дифракции к минимуму). Причиной такого роста является уменьшение при «минимизации» анортита числа центров его кристаллизации с сохранением высокой скорости роста кристаллов. В конечном счете, это ведет к появлению в структуре керамики аномально крупных кристаллов со значительными усадочными порами (Фиг. 1-5). Разработчики способа-прототипа не учитывали факта поверхностного зарождения и ошибочно считали приемлемым любое содержание анортита в керамике. По этой причине минимизация уровня содержания анортита в прототипе определяет лишь локальные возможности температурной, временной и влажностной оптимизации техпроцесса при использовании анортита как частного информативного признака. Прототипом не исключается внедрение других информативных признаков оптимизации, даже если использование новых признаков ведет к увеличению содержания анортита.

Задачей изобретения является выделение (фильтрация) дефектных изделий из множества изделий, изготовленных из алюмооксидной вакуум-плотной керамики, включающей в свой состав кислородсодержащие соединения алюминия, кальция и кремния, учитывающее недопустимо большое влияние на качество изделий из вакуум-плотной алюмооксидной керамики кристаллических образований анортита в стеклофазе.

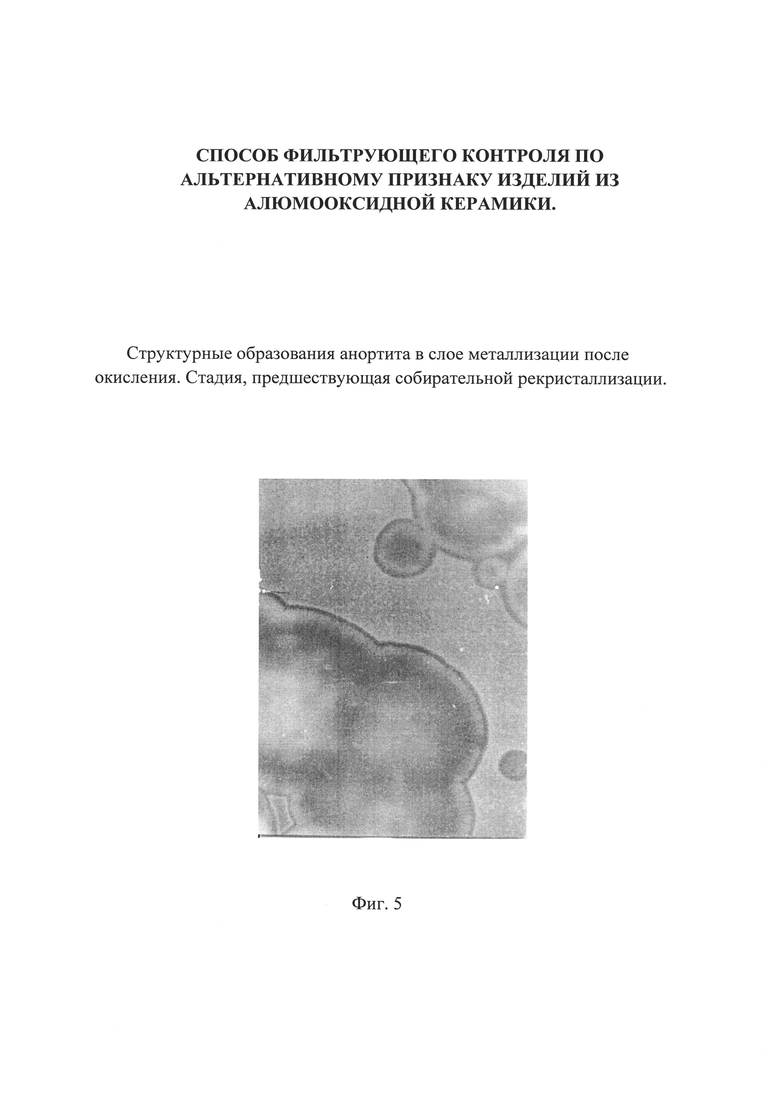

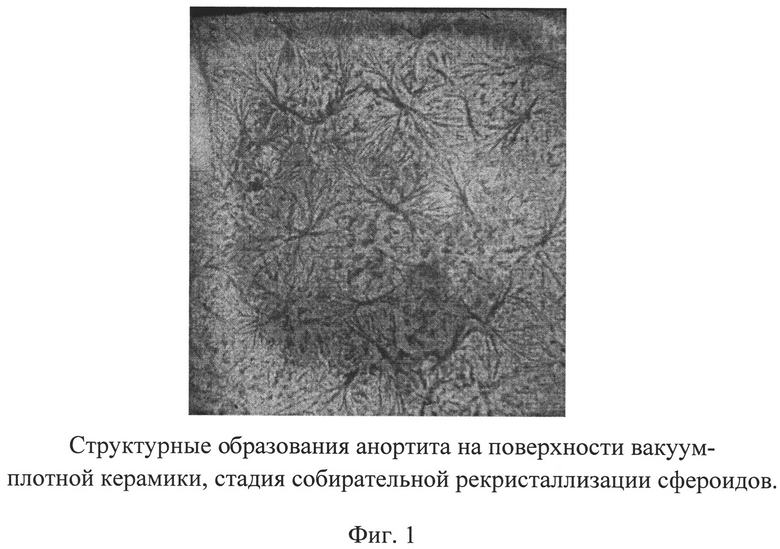

Сущность изобретения заключается в том, что впервые автором заявки присутствие кристаллов анортита в алюмооксидной вакуум-плотной керамики зафиксировано как признак дефектности, влияние которого имеет принципиально более высокий уровень воздействия на свойства керамики, нежели влияние других форм кристаллизации стеклофазы. Автором впервые установлено, что чрезвычайно большие размеры кристаллов анортита, в отличие от других форм кристаллизации стеклофазы, обусловлены зарождением анортита на поверхности изделий, где процессы роста кристаллов протекают с существенно другими скоростями как в отношении числа центров кристаллизации, так и в отношении скорости роста кристаллов (более высокая скорость диффузии, слабое тормозящее действие соседних частиц и т.п.). Впервые установлено, что кристаллы анортита, зародившиеся на поверхности, обладают способностью прорастать в глубину керамики. Ось максимальной скорости роста, при этом, остается в плоскости поверхности изделия, создавая длинные усадочные поры. Прорастание в глубину происходит по механизму когерентного, «видманштаттового» зарождения и роста [11]. Прорастающие кристаллы анортита формируются не в объеме керамики, насыщенном препятствиями, а на нижней, ровной, когерентной поверхности уже сформировавшихся первичных кристаллов анортита [10, 11, 12]. Размер и первичных и вторичных кристаллов анортита, при смещении пика дифракции в сторону минимума (как этого требует способ-аналог) может увеличиться на порядки (Фиг. 5). И без того достаточно большие кристаллы анортита, при уменьшении числа центров кристаллизации в поверхностном слое перестают препятствовать росту друг друга. Закон Рышкевича работает и на поверхности, но здесь препятствием для роста кристаллов становятся соседние кристаллы анортита. Минимальная величина кристаллов, в этом случае, находится на более высоком размерном уровне (десятки микрометров). Установлено, также, что причиной пористости и эрозии в области анортита становится изменение состава стеклофазы в межкристаллитных промежутках анортита, снижение ее стойкости к воздействию высоких температур и агрессивных сред (Фиг. 1, 5). Что касается влияния на качество керамики кристобалита, тридимита, муллита и других возможных структурных составляющих стеклофазы, то оно оказалось не существенным, именно, по причине «глубинного» зарождения кристаллов и соответствующей малости их размера (в соответствии с законом Рышкевича), как это видно на фиг. 3.

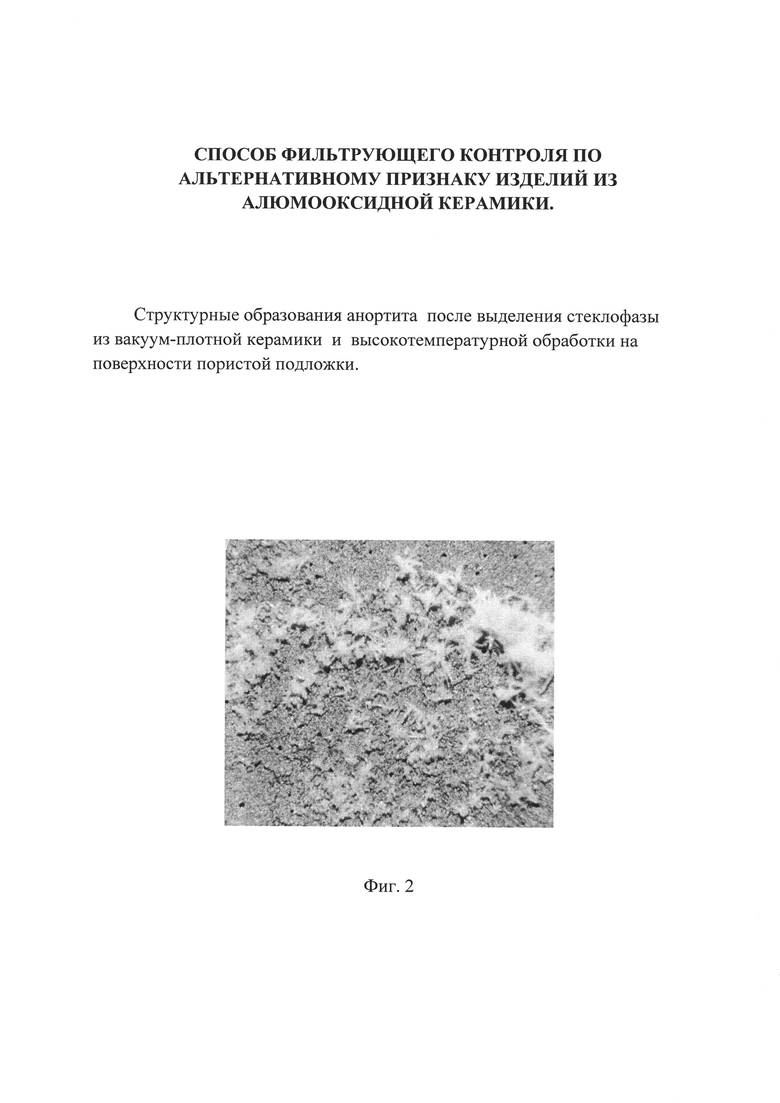

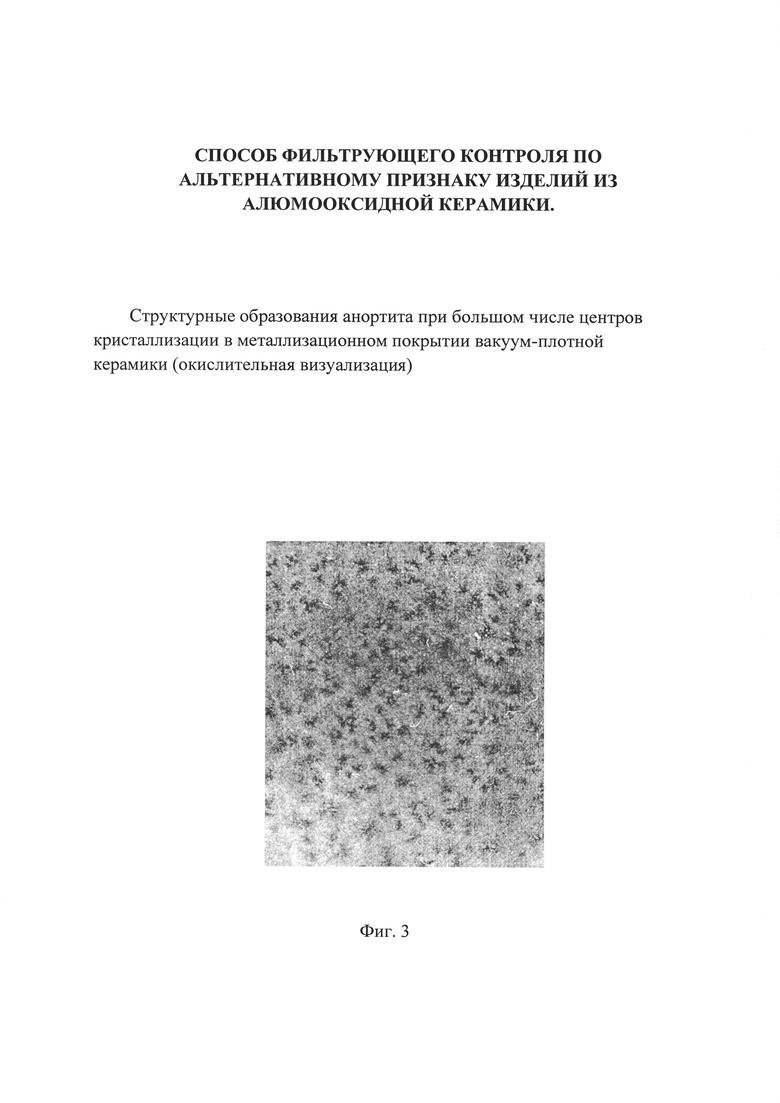

В плане описания иллюстративного материала (Фиг. 1-5) необходимо отметить, что выявление значимости анортита оказалось возможным благодаря тому, что для исследования использовались металлизированные образцы керамики. Металлизация либо изначально была нанесена на поверхность (исследование отказавших вакуумных приборов и изделий бытовой электроники и электротехники) либо наносилась химическим методом в процессе исследований. Напуск воздуха после разогрева отказавших образцов, способствовал окислению поверхности металлизации (Фиг. 5) [3]. Визуализация структуры керамики оказалась возможной благодаря тому, что окисление частиц металлизационного слоя сопровождалось их окрашиванием. Интенсивность окраски на участках с анортитом существенно отличалась от окраски на участках с не закристаллизовавшейся стеклофазой. Окрашивание участков с кристаллами анортита объясняется оголением частиц вольфрама в процессе их сегрегации растущими кристаллами. В пределах отдельных кристаллов интенсивность окраски также существенно варьировалась, что позволило визуализировать кристаллы, оценить кинетику роста, форму, размер и ориентацию отдельных кристаллов, выявить их склонность к объединению в сфероидные структуры, позволило прогнозировать опасность различных форм дефектности изделий (Фиг. 1, 3, 5). Впервые показано, что изготовление изделий из керамики в пределах производственных допусков, сопровождается появлением кристаллов анортита и сфероидов на их основе. В свою очередь, размер кристаллов и усадочных пор способен существенно выходить за пределы, определяющие возможность жесткой эксплуатации вакуум-плотных керамических изделий [5] (Фиг. 1, 2, 4, 5). Регистрация анортита как информативного признака дефектности позволяет прогнозировать опасность различных форм отказа изделий. Визуализация кристаллов позволила осуществить локальное выделение закристаллизованной стеклофазы с потенциально опасных участков; позволила идентифицировать аномально крупные кристаллы как кристаллы анортита и как фактор опасности; позволила извлечь из стеклофазы и разделить с помощью пористой подложки кристаллы анортита и межкристаллитное стеклообразное заполнение сфероидов (Фиг. 2). Путем воздействия на закристаллизованные участки различными травителями было установлено, что межкристаллитное стекло обладает низкой химической стойкостью и высоким давлением насыщенных паров при температурах спекания керамических изделий. Это, в свою очередь, позволило показать опасность таких форм эрозии поверхности керамики, при которых приповерхностные слои изделий «в состоянии поставки» визуально остаются сплошными, но пространство между кристаллами анортита и металлизационного слоя становится пористым, гигроскопичным и газопроницаемым (Фиг. 5). Неконтролируемая активация возгонки и растворения стекла в межкристаллитных промежутках в условиях жесткой эксплуатации существенно снижает механическую прочность, герметичность и коррозионную стойкость керамических изделий.

На фиг. 1 изображены крупнокристаллические структурные образования анортита в слое металлизации вакуум-плотной керамики. Стадия собирательной рекристаллизации кристаллов анортита в составе сфероидов. Образования анортита стали видимыми вследствие эксплуатации изделий в коррозионно-активной среде.

На фиг. 2 изображены структурные образования анортита после выделения стеклофазы из вакуум-плотной керамики и высокотемпературной ее обработки на поверхности пористой подложки.

На фиг. 3 изображены структурные образования анортита при большом числе центров кристаллизации на поверхности керамического изделия и в металлизационном покрытии.

На фиг. 4 изображены кристаллы анортита и тридимита в толще стеклофазы, выделенной из вакуум-плотной керамики и повторно обработанной в режиме спекания керамики.

На фиг. 5 изображены структурные образования анортита в слое металлизации керамики после окисления металлизационного слоя.

Реализация способа достигается тем, что керамическое изделие подвергается структурному анализу, например, методом рентгеновской дифракции или другими методами петрографического исследования. Изделия, в составе которых выявляется присутствие анортита, признаются дефектными. При этом учтено, что межплоскостные расстояния, соответствующие основным, 100% пикам двух основных модификаций анортита (Anorthite feldspar и Anorthite feldspar transitional type) равны, соответственно, 0,321⋅10-9 м и 0,320⋅10-9 м. Для большинства видов вакуум-плотной алюмооксидной керамики пики рентгеновской дифракции прочих кристаллических структурных составляющих керамики (корунд, тридимит, альфа и бета кристобалит, муллит, кордиерит и др.) располагаются достаточно далеко от основных пиков существующих модификаций анортита. Наложения рентгеновских пиков структурных составляющих не происходит. Тем самым существенно облегчается и процесс анализа присутствия анортита в керамике и процесс автоматизации анализа и контроля на анортит. Установлено также, что другие структурные составляющие (тридимит, кристобалит альфа и бета кристобалит, муллит, кордиерит и др.), возможные в стеклофазе вакуум-плотной керамики, образуют структурные включения, размеры которых соответствуют закону Рышкевича и не превышают размера кристаллов корундовой матрицы и близких к ним размеров межкорундовых промежутков. Тем самым при отсутствии анортита может быть выдержан требуемый уровень однородности, керамического материала (Фиг. 4). Были проведены исследования касающиеся поля допуска на содержание анортита в изделиях из вакуум-плотной алюмооксидной керамики. При условии, что высоты основных (100%-ых) рентгеновских пиков обеих модификаций анортита не превышают 1% высоты пика альфа-корунда, соответствующего межплоскостному расстоянию в 0,3479 нм, отклонений, связанных с увеличением пористости, снижением вакуум-плотности, прочности, герметичности, отклонений в окраске и других характеристиках керамики не зафиксировано. Пик альфа-корунда, соответствующий межплоскостному расстоянию 0,3479 нм., выбран потому, что на рентгенограмме он располагается вблизи информативных пиков анортита, имеет хорошую интенсивность (хорошо идентифицируется), его высота сравнима с высотой пиков анортита, т.е. он удобен с метрологической точки зрения, а сам альфа- корунд является основой алюмооксидной вакуум-плотной керамики. Другим способом петрографического контроля анортита и реализации предлагаемого способа является контроль по степени окрашенности закристаллизованных участков. В темных и окрашенных сортах керамики, например, в керамике ВК96-4 (22ХС) области кристаллизации анортита имеют существенно более светлый оттенок, в белых сортах керамики области кристаллизации анортита имеют на просвет и на отражение желтый цвет. Особенностью контроля участков с анортитом по окраске или яркости является то, что при повторной высокотемпературной обработке керамики окраска и разнотонность закристаллизованных участков исчезают. Но, как показал рентгеновский дифракционный анализ, не исчезают сами кристаллы большого размера и сфероиды на их основе (Фиг. 2). Риск потери вакуум-плотности керамики при этом снижается вследствие заполнения стеклом усадочных пор анортита. В то же время, сохраняется опасность потери вакуум-плотности керамики вследствие снижения ее механической прочности под влиянием сохраняющихся крупных кристаллов анортита.

Апробация способа была осуществлена следующим образом: спеченное изделие, изготовленное из вакуум-плотной керамики, в качестве которого использовался бытовой керамический кипятильник в виде плоской многослойной пластины, исследовалось на возможность использования при нагреве небольших деталей до температур порядка 1000-1200С°. Было установлено, что среди нагревателей-кипятильников, не выдержавших необходимого получасового нагрева, 80% имели измененную окраску, соответствующую присутствию анортита и видимую в отраженном свете. Рентгенофазовый анализ подтвердил присутствие анортита. Аналогичные результаты были получены и при исследовании коррозионных отказов микросхем и герметичных разъемных соединителей, используемых в автоэлектронике и изготовленных либо в керамических корпусах либо с использованием керамической изоляции. Применение предлагаемого способа фильтрующего контроля по альтернативному признаку с использованием анортита в качестве признака дефектности позволило обеспечить необходимую эффективность предварительного контроля деталей для разрабатываемых автомобильных нагревателей и устройств сигнализации, позволило устранить опасность описанных дефектов и отклонений внешнего вида. Поскольку в настоящее время практически все центры коллективного пользования оснащены автоматизированными рентгеновскими дифрактометрами, а стоимость услуг для юридических и физических лиц невелика, контроль керамических изделий на основе предлагаемого способа не составляет сложности ни в техническом, ни в организационном плане.

СПИСОК ЛИТЕРАТУРЫ

1. Технология и автоматизация производства радиоэлектронной аппаратуры: Учебник для вузов / И.П. Бушминский, О.Ш. Даутов, А.П. Достанко и др.; Под ред. А.П. Достанко, Ш.М. Чабдарова. - М.: Радио и связь, 1989. - 624 с. : ил.

2. А.с. 1673967 СССР, МКИ G01N 33/38 Способ контроля режима спекания / Скулкин Н.М.; 4784371/33; заявл. 19.01.90; опубл. 30.08.91.

3. А.с. 1796057 СССР, МКИ G01N 21/88 Способ обнаружения поверхностных и подповерхностных дефектов / Никитин Р.И., Трифонов B.C., Золотарев В.Н., Скулкин Н.М., Петрушенко В.П.; 4935446/25 заявл. 12.05.91 опубл. 15.02.93. Бюл. №6.

4. А.с. 1689356 СССР, МКИ С04В 35/10 Способ изготовления керамики / Скулкин Н.М., Афонов О.Н.; 4686025/33; заявл. 27.04.89; опубл. 07.11.91.

5. П.П. Будников, В.Л. Балкевич, А.С. Бережной и др. Химическая технология керамики и огнеупоров / Под общей редакцией П.П. Будникова и Д.Н. Полубояринова М.: Стройиздат, 1972. - 556 с.

6. В.Н. Батыгин, И.И. Метелкин, А.М. Решетников Вакуумно-плотная керамика и ее спаи с металлами. // Под ред. Н.Д. Девяткова М. Энергия. 1973. - 408 с.

7. Ермолаев Е.В., Структурные напряжения в металлокерамических корпусах микросхем / Е.В. Ермолаев, Н.М. Скулкин // Всероссийский научно-технический журнал. Сер.: Проектирование и технология электронных средств. - 2013. - №3. - С. 50-54.

8. Козлов П.И., Фактор структурной нестабильности при разработке вероятностно - физической модели дефектов металлокерамических плат. / Козлов П.И., Скулкин Н.М., Михеева Е.В. // Вестник Поволжского технологического университета. Сер.: Радиотехнические и инфокоммуникационные системы. - 2015. - №2 (26). - С. 75-819.

9. Ермолаев Е.В. Структурная неоднородность керамики в условиях массового производства металлокерамических корпусов микросхем / Ермолаев Е.В., Скулкин Н.М., Вестник Поволжского технологического университета. Сер.: Радиотехнические инфокоммуникационные системы. 2012. №1. С. 7-11.

10. Стеклов О.И. Стойкость материалов и конструкций к коррозии под напряжением - М.: Машиностроение, 1990. - 384 с.: ил.

11. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия 1977. - 407 с.

12. Мазурин О.В. Стеклование. - Л.: Наука, 1986. - 158 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамики | 1989 |

|

SU1689356A1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470896C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2005 |

|

RU2299784C1 |

| Способ получения и материал алюмооксидной керамики | 2020 |

|

RU2738880C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ НАНОКЕРАМИКИ | 2009 |

|

RU2402506C1 |

| ЧЕРНИЛА ДЛЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ ПО ТЕХНОЛОГИИ DIW | 2023 |

|

RU2841058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СУСПЕНЗИЯ ДЛЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ ПО ТЕХНОЛОГИИ DLP | 2023 |

|

RU2821459C1 |

Изобретение относится к способам контроля продукции машиностроения, выполненной из алюмооксидной керамики. Фильтрующий контроль по альтернативному признаку изделий из вакуум-плотной алюмооксидной керамики, содержащей в своем составе кислородсодержащие соединения алюминия, кальция и кремния, включает контроль содержания анортита в стеклофазе путем регистрации высоты его пика рентгеновской дифракции в спеченной керамике. В качестве свойства, характеризующего единицу продукции как дефектную, используется наличие в спеченной керамике кристаллов анортита, высота пика рентгеновской дифракции которых превышает 0,01 высоты пика рентгеновской дифракции альфа-корунда, соответствующего межплоскостному расстоянию 0,3479 нм. Подобное решение позволяет выявить и устранить при входном контроле изделий из вакуум-плотной алюмооксидной керамики те изделия, в структуре которых содержится анортит, способный кристаллизоваться с образованием аномально крупных кристаллов. Присутствие кристаллов анортита в изделиях с повышенными требованиями к надежности способствует отказам, связанным с потерей внешнего вида, с коррозией и эрозией поверхности с ухудшением механических свойств. 5 ил.

Способ фильтрующего контроля по альтернативному признаку изделий из вакуум-плотной алюмооксидной керамики, содержащей в своем составе кислородсодержащие соединения алюминия, кальция и кремния, включающий контроль содержания анортита в стеклофазе путем регистрации высоты его пика рентгеновской дифракции в спеченной керамике, отличающийся тем, что в качестве свойства, характеризующего единицу продукции как дефектную вследствие потери вакуум-плотности, используется наличие в спеченной керамике кристаллов анортита, высота максимального пика в спектре рентгеновской дифракции которых превышает 0,01 высоты пика рентгеновской дифракции, соответствующего в альфа-корунде межплоскостному расстоянию 0,3479 нм, а причиной дефектности становится открытая усадочная пористость, создаваемая кристаллами анортита, зарождение и рост которых происходит в расплаве стеклофазы на поверхности изделия.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления керамики | 1989 |

|

SU1689356A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1997 |

|

RU2119901C1 |

| US 3615763 A, 26.10.1971 | |||

| US 3935017 A, 27.01.1976. | |||

Даты

2018-10-22—Публикация

2017-01-12—Подача