Изобретение относится к технологии получения композиционной плотной нанокерамики с высокими показателями микротвердости и прочности на изгиб, которая может найти широкое применение в различных областях современной техники.

Одна из основных тенденций в технологии керамических оксидных материалов связана с уменьшением размерности исходных порошков-прекурсоров до 10-20 нм, так как использование наноразмерных реагентов дает возможность интенсифицировать процесс спекания, уменьшить температуру и продолжительность термообработки. Среди большого разнообразия оксидных керамических материалов особый интерес у материаловедов вызывает керамика на основе оксида алюминия (Al2O3), которая, благодаря высоким показателям износостойкости, плотности, твердости, прочности при изгибе, стойкости к химически агрессивным средам и коррозии используется для производства самых различных изделий, начиная от абразивных инструментов и заканчивая бронежилетами и биоматериалами.

В настоящее время широкое распространение на практике получили материалы на основе оксида алюминия в системе Al2O3-ZrO2(Y2O3) [1-5]. Введение в алюмооксидную матрицу тетрагонального твердого раствора диоксида циркония способствует повышению термостабильности и трещиностойкости керамических композиций, также твердый раствор ZrO2(Y2O3) выступает как ингибитор роста кристаллитов фаз оксида алюминия, что дает возможность получать керамику с высокой плотностью [6, 7].

Общеизвестно, что способ синтеза порошка оказывает значительное влияние на протекание процессов консолидации порошковой массы и в итоге определяет свойства конечного продукта.

Современные технологические разработки новых материалов делают акцент на использование низкотемпературных (200-800°С) методов синтеза оксидных порошков-прекурсоров в нанокристаллическом состоянии, применение которых позволит не только снизить энергозатраты, но и обеспечит условия формирования из них керамики, которая будет иметь наноразмерную структуру, что позволит достичь более плотной упаковки кристаллитов в керамике [8].

Для получения керамических композиций в системе Al2O3-ZrO2(Y2O3) часто используют метод химического осаждения гидроксидов [9-11], который позволяет снизить температуру синтеза порошков. Данный метод не требует дорогого оборудования и прост в исполнении. Единственным недостатком метода химического осаждения является возможное образование крупных агломератов с размером более 5 мкм, которые затрудняют формирование плотной керамики в дальнейшем и значительно увеличивают размер кристаллитов в спеченной керамике. По этой причине при синтезе оксидных композиций методом химического осаждения целесообразно использовать дополнительное физико-химического воздействие (ультразвуковая обработка [12] или механическое диспергирование [13, 14]), которое будет способствовать разрушению «жестких» агломератов, гомогенизации компонентов, увеличению их дисперсности и реакционной активности при спекании. Важным технологическим аспектом в получении плотной оксидной керамики также является процесс консолидации синтезированных порошков, который состоит из двух этапов - компактирование (прессование) порошков и спекание компактов [8].

В качестве прототипа нами принят способ получения керамического материала в системе ZrO2-Al2O3 с размером зерен 160-300 нм, включающий синтез порошка стабилизированного диоксида циркония методом химического осаждения гидроксидов с использованием в качестве исходных реагентов водных растворов солей циркония и стабилизатора и водного раствора гидроксида аммония с последующим прокаливанием гелеобразного осадка, смешением с порошком γ-Al2O3 в шаровой мельнице, прокаливанием, одноосным прессованием и спеканием без приложения давления при 1440°С, описанный в патенте ЕР 1580178.

Задача изобретения заключалась в разработке эффективной технологии получения плотной нанокристаллической керамики на основе оксида алюминия в системе Al2O3-ZrO2(Y2O3) с использованием механохимического активирования порошков-прекурсоров.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого полезной моделью технического результата.

Согласно изобретению способ получения плотной нанокерамики на основе оксида алюминия в системе Al2O3-ZrO2(Y2O3) заключается в синтезе порошков-прекурсоров: бемита AlOOH и метастабильного твердого раствора на основе диоксида циркония c'-ZrO2 методом химического осаждения гидроксидов с использованием в качестве исходных реагентов азотнокислых солей Al(NO3)3⋅9H2O, ZrO(NO3)2⋅2H2O и Y(NO3)3⋅6H2O и одномолярного раствора гидроксида аммония NH4OH, который характеризуется тем, что водный раствор соли алюминия с концентрацией 0.1 М приливают к NH4OH и получают гелеобразный осадок, который фильтруют и нагревают до 300°С, выдерживая при этой температуре до образования фазы бемита: Al(ОН)3→AlOOH+H2O, затем из водного раствора солей циркония и иттрия с общей концентрацией 0.1 М раствором NH4OH осаждают гидроксиды циркония и иттрия, которые после фильтрации обжигают при 400°С до получения метастабильного твердого раствора на основе диоксида циркония c'-ZrO2 с псевдокубической структурой, после чего синтезированные порошки-прекурсоры смешивают по оксидам в двух соотношениях 90 мол. % Al2O3 - 10 мол. % ZrO2(Y2O3) и 80 мол. % Al2O3 - 20 мол. % ZrO2(Y2O3) и подвергают механохимическому активированию в планетарной мельнице с мелющими шарами из алюмооксидной керамики в режиме сухого помола при соблюдении отношения массы мелющих шаров к общей массе порошков 10:1 и продолжительности механохимической активации в течение 30 мин., а затем механоактивированные смеси порошков-прекурсоров прессуют методом одноосного двустороннего прессования при 200 МПа и спекают их в интервале температур 1400-1500°С.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что механохимическое активирование (МА) эффективно влияет на дисперсность смеси порошков-прекурсоров AlOOH и c'-ZrO2. Время МА в течение 30 мин. является наиболее оптимальным для получения высокодисперсных (Sуд.=124 и 132 м2/г) порошков составов AlZr-1 и AlZr-2. Кроме того, МА положительно влияет на процесс спекание керамических образцов, наибольший эффект уплотнения которых наблюдается в интервале температур 900-1300°С, а максимальная относительная плотность (98-99%) керамики достигается при 1400 и 1500°С.

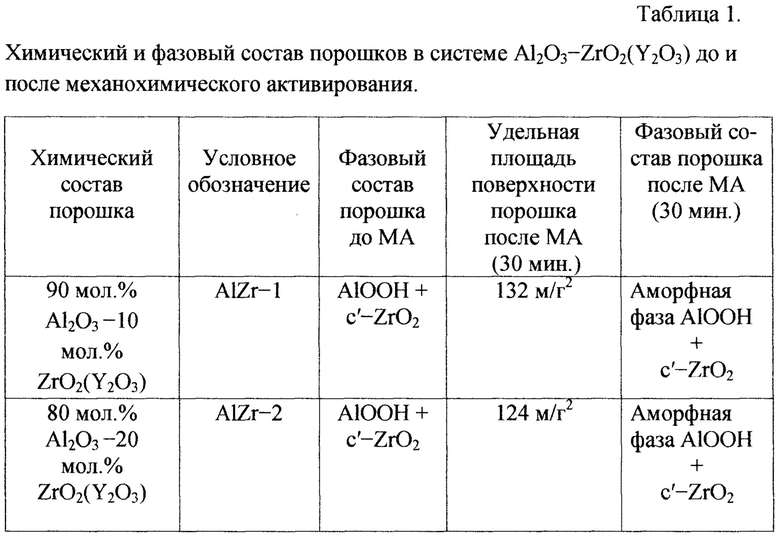

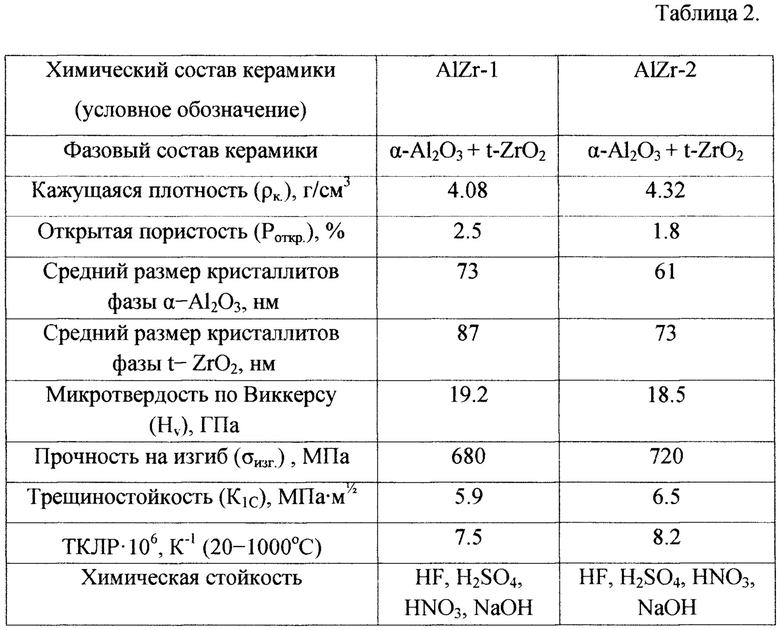

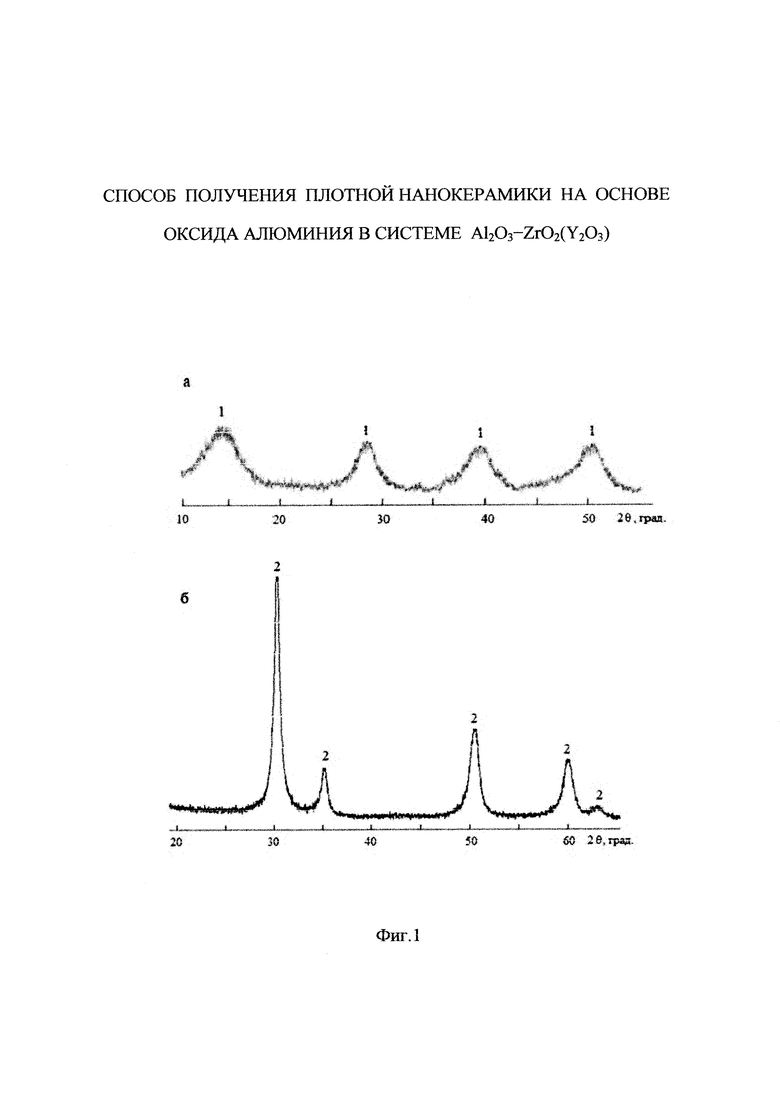

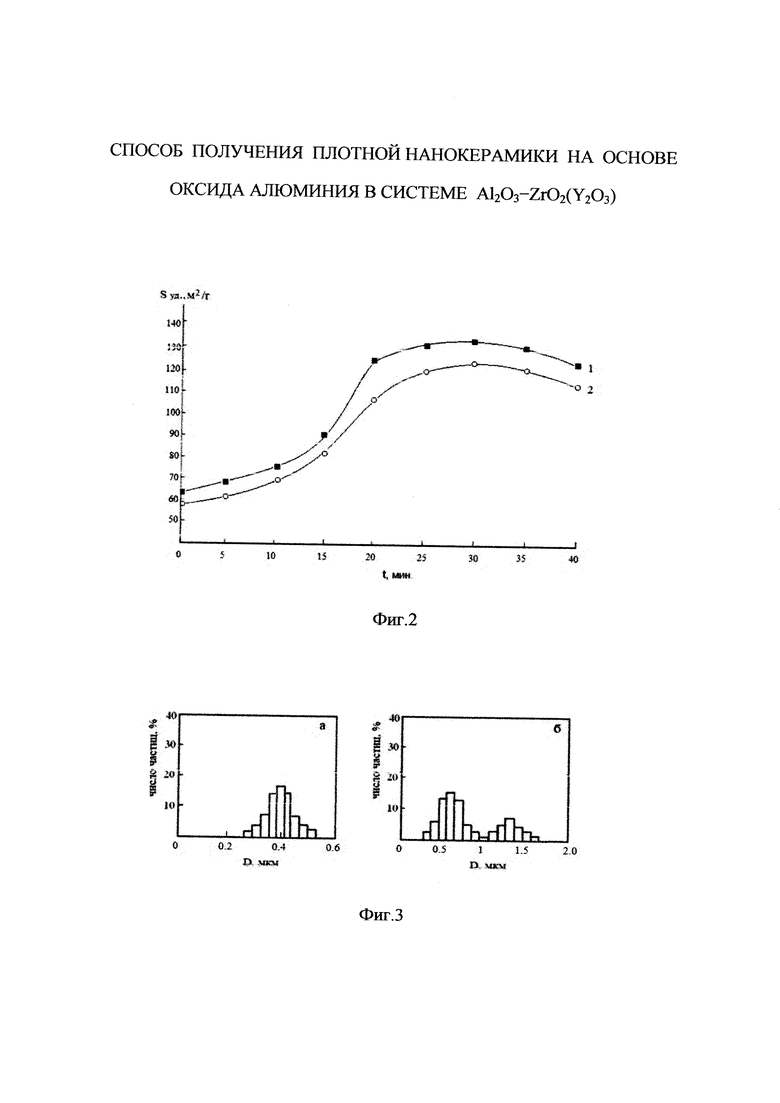

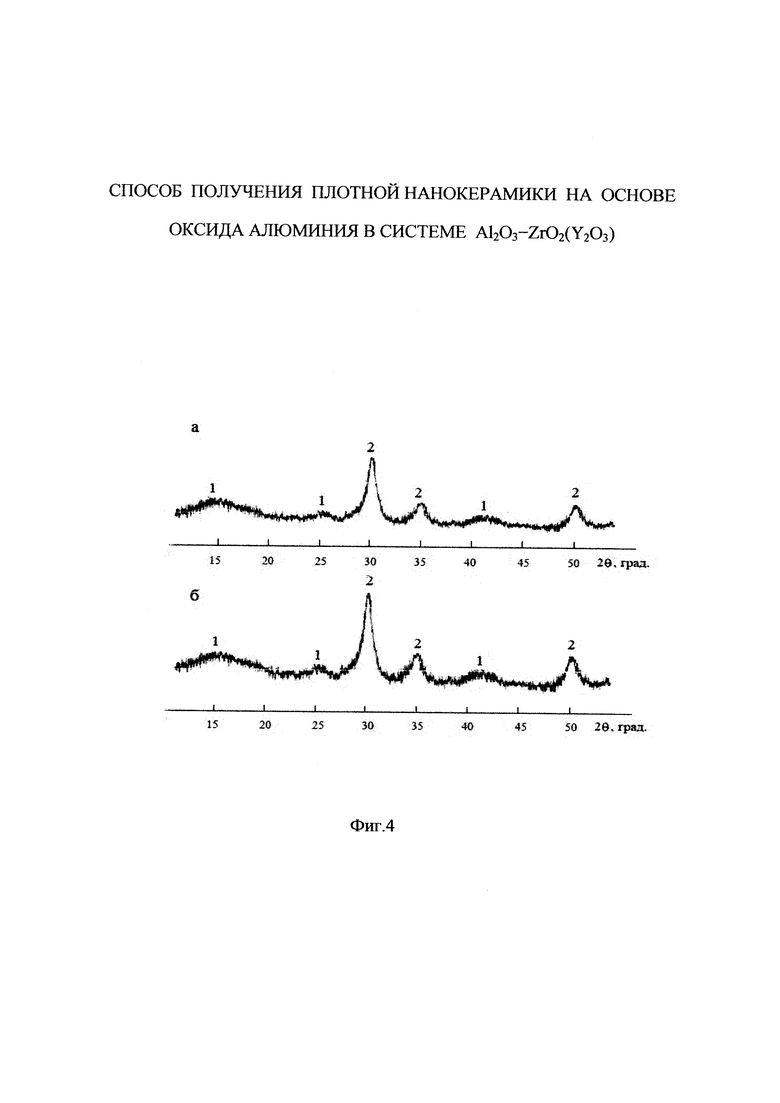

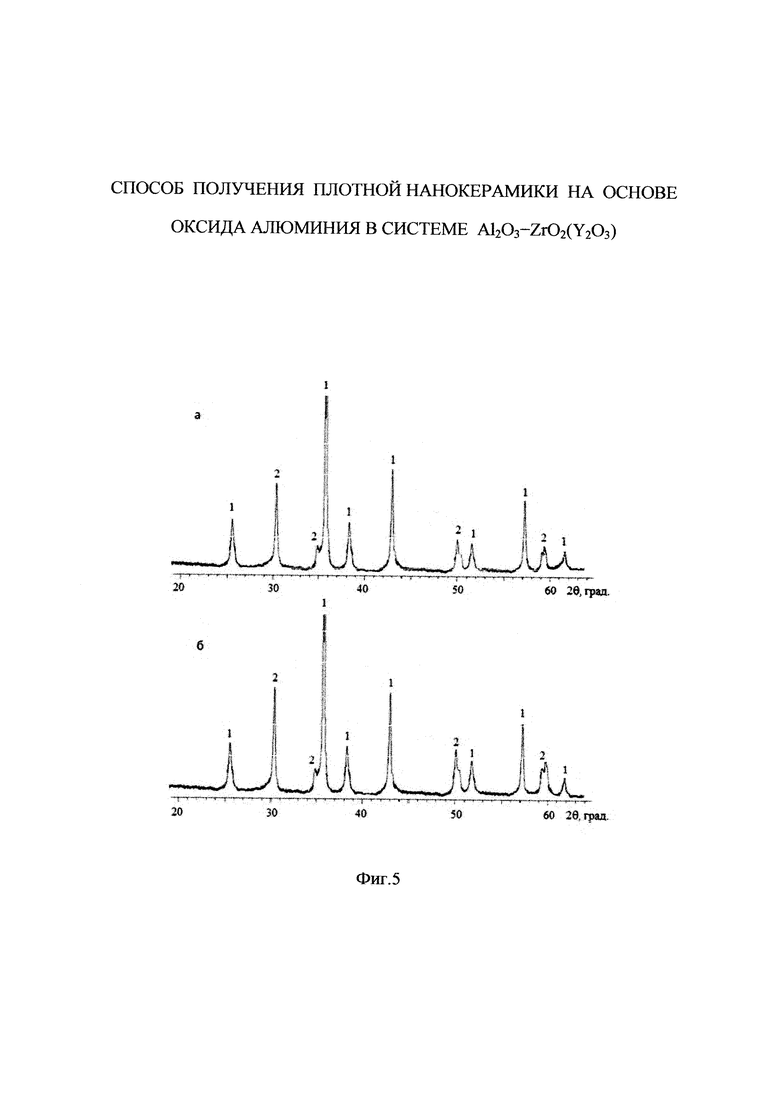

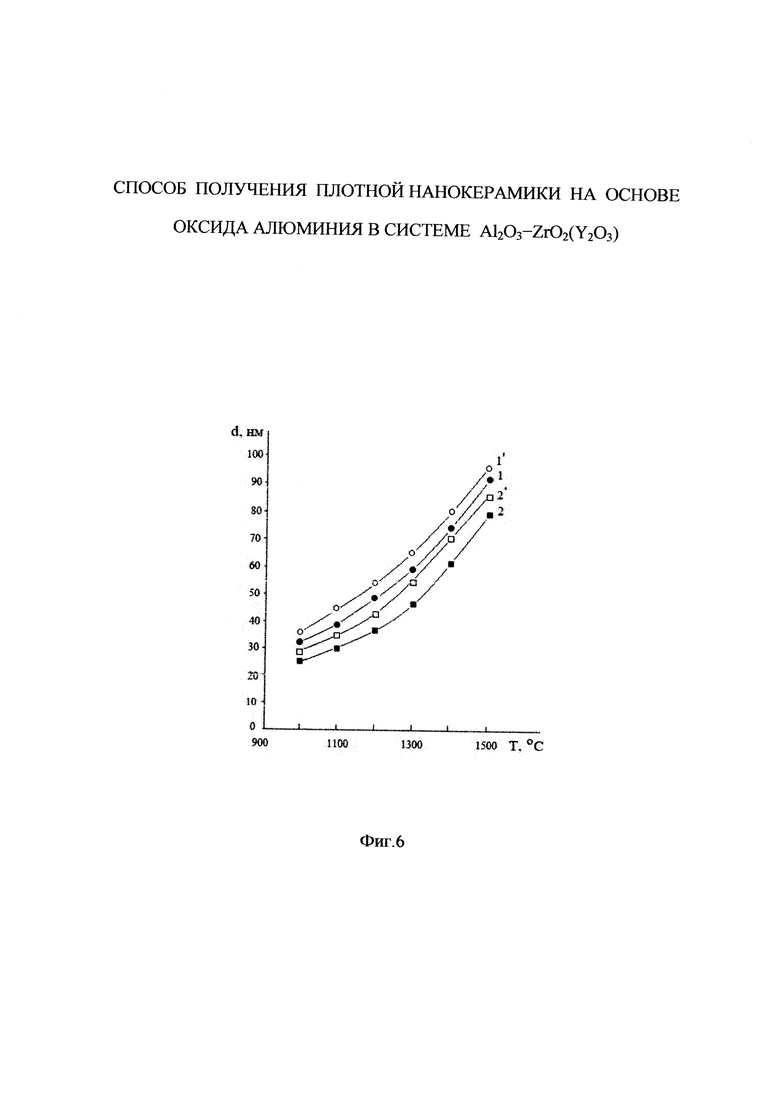

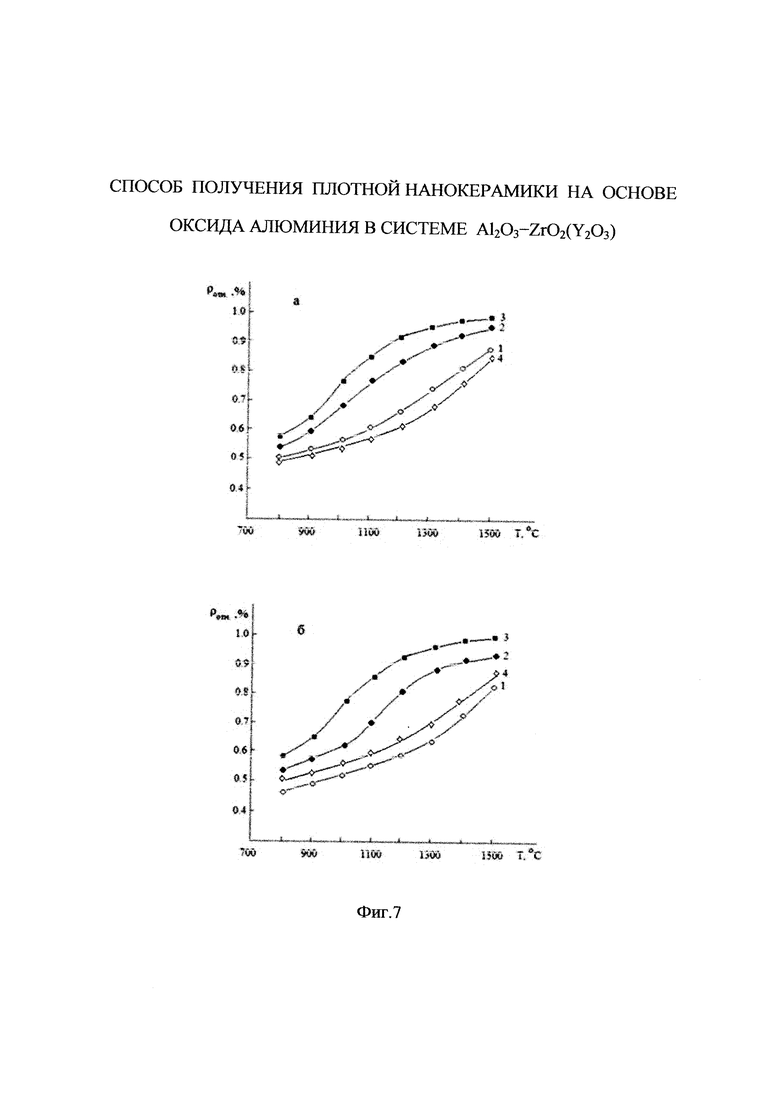

Сущность заявляемого технического решения поясняется чертежом, на котором на фиг. 1 представлены дифрактограммы синтезированных порошков-прекурсоров AlOOH (а) и c'-ZrO2 (б), на фиг. 2. - изменение удельной площади поверхности порошков составов AlZr-1 (1) и AlZr-2 (2) в зависимости от времени механохимического активирования (t), на фиг. 3 - распределение частиц по размерам в порошке состава AlZr-2 (а - механохимическое активирование AlOOH и c'-ZrO2 в течение 30 мин., б - старение МА-порошка на воздухе в течение 3 ч.), на фиг. 4 - дифрактограммы МА-порошков составов AlZr-1 (а) и AlZr-2 (б) после мехнохимического активирования в течение 30 мин. (1 - фаза AlOOH, 2-c'-ZrO2.), на фиг. 5 - дифрактограммы керамических образцов AlZr-1 (а) и AlZr-2 (б) после обжига при 1200°С (2 ч.) (1 - фаза α-Al2O3, 2 - фаза t-ZrO2.), на фиг. 6 - изменение среднего размера кристаллитов (d) фаз α-А12О3 и t-ZrO2 в керамических образцах AlZr-1 (кривые 1, 1') и AlZr-2 (кривые 2, 2') в интервале температур 1000-1500°С. Обозначения: 1, 2 - α-Al2O3, 1', 2' - t-ZrO2. на фиг. 7 - изменение относительной плотности (ρотн.) керамических образцов AlZr-1 (а) и AlZr-2 (б) при спекании механоактивированных 30 мин. порошков-прекурсоров в интервале температур 800-1500°С (1 - Рпрес.=100 МПа, 2 - Рпрес.=150 МПа, 3 - Рпрес.=200 МПа, 4 - порошки, не подвергнутые МА, для сравнения спрессованные при 150 МПа).

При реализации заявленного способа используются следующие известные методы анализа и исследований.

1. Рентгенофазовый анализ (РФА, дифрактометр «Дрон-3») для определения структуры и фазового состава порошков. Для расшифровки дифрактограмм привлечены данные картотеки PDF. По формуле Селякова-Шеррера: dhkl=kλ/(β⋅cosθ) [15] рассчитан средний размер кристаллитов, где dhkl - размер кристаллита; k - коэффициент, зависящий от формы области когерентного рассеяния кристаллита, λ - длина волны падающего излучения (Cu-Kα); β - полуширина дифракционной линии; θ - угол дифракционного рассеяния Бреэгга.

2. Метод низкотемпературной адсорбции азота для определения удельной площади поверхности порошков (БЭТ, анализатор сорбции газов Quantachrom NOVA1200e).

3. Седиментационный анализ для определения размера частиц порошков (лазерный анализатор Horiba LB-550).

4. Термическая обработка порошков для изучения процессов фазообразования и их консолидации в диапазоне температур 100-1500°С (электрическая печь фирмы Naberterm, силитовая печь с SiC-нагревателями).

5. Метод гидростатического взвешивания для определения открытой пористости и плотности керамических образцов (ГОСТ 2409-2014).

6. Метод индентирования для определения твердости по Викерсу и трещиностойкости (твердомер ПМТ-3М, ГОСТ Р 8.777-2011).

7. Метод трехточечного изгиба для определения механической прочности керамики (ГОСТ Р 50526-93).

Заявленный способ реализуют следующим образом.

Синтез порошков-прекурсоров в системе Al2O3-ZrO2(Y2O3) осуществляют методом химического осаждения гидроксидов. В качестве исходных реагентов используют соли Al(NO3)3⋅9H2O, ZrO(NO3)2⋅2H2O и Y(NO3)3⋅6H2O (все реактивы квалификации «х.ч.»), из которых готовили разбавленные азотнокислые водные растворы (концентрация ~0.1 М) алюминия, циркония, иттрия и одномолярный раствор гидроксида аммония NH4OH. Предварительно было установлено, что осаждение Al(ОН)3 следует проводить в интервале рН=9.0-9.5, так как при более высоких значениях рН начинается процесс растворения гидроксида алюминия, осадок, состоящий из гидроксидов циркония и иттрия получали при рН=8.5 [9, 10]. Водный раствор азотнокислого алюминия приливают к NH4OH со скоростью 1-2 мл/мин при непрерывном перемешивании реакционной смеси механической многолопастной мешалкой, чтобы добиться гомогенности продукта осаждения и снизить коагуляцию осаждаемых частиц. Аналогично производят процесс осаждения гидроксидов циркония и иттрия. В обоих случаях температуру в реакторах поддерживают с помощью водно-ледяной бани на уровне 0-2°С, что способствует уменьшению подвижности осаждаемых частиц, в результате чего их взаимодействие друг с другом становится менее эффективным, то есть система приобретает устойчивость к образованию агломератов [16]. Гелеобразный осадок гидроксида алюминия, а также осадок гидроксида циркония с гидроксидом иттрия промывают дистиллированной водой и фильтруют с помощью водоструйного насоса.

Осадок гидроксида алюминия нагревают до температуры 300°С [17] и выдерживают в течении 1 ч, в результате чего, по данным РФА (фиг. 1а), образуется фаза бемита: Al(ОН)3→AlOOH+H2O. Гелеобразный осадок гидроксидов циркония и иттрия обжигают при 400°С (1 ч) и получают метастабильный твердый раствор на основе диоксида циркония c'-ZrO2 с псевдокубической структурой [18], (фиг. 1б).

Порошки-прекурсоры AlOOH и c'-ZrO2 смешивают в заданном соотношении, в планетарной мельнице «Fritch» (составы приведены в таблице 1), что позволяет не только получить гомогенное распределение компонентов в смесях, но и увеличить их дисперсность, а также создать дополнительные структурные дефекты, что в дальнейшем даст возможность интенсифицировать процесс спекания и получить керамику с высокой плотностью [19].

Составы керамических образцов выбраны с учетом результатов работы [4], авторами которой установлено, что при количестве компонента на основе ZrO2 в алюмооксидной матрице более 20 мол. % происходит снижение относительной плотности и твердости спеченной керамики.

Порошковые смеси, составы которых указаны в таблице 1, подвергают механохимическому активированию в планетарной мельнице «Fritch» с мелющими шарами из высокоплотной алюмооксидной керамики в режиме сухого помола. Отношение массы мелющих шаров к общей массе порошков составляет 10:1, продолжительность МА - 5, 10, 15, 20, 25, 30, 35 и 40 мин. Методом БЭТ исследовано изменение удельной площади поверхности (Sуд.) смеси порошков AlOOH и c'-ZrO2 в зависимости от времени МА (фиг. 2). Тридцатиминутное механохимическое активирование способствует двукратному увеличению удельной площади поверхности МА-порошков (58 м2/г → 124 м2/г и 63 м2/г → 132 м2/г), при этом распределение частиц по размерам носит унимодальный характер (260-530 нм) (фиг. 3а). Наиболее активный рост Sуд. наблюдается при МА от 10 до 20 мин., после 30 мин. МА зафиксировано уменьшение величины удельной площади поверхности механоактивированных порошков на 7-9% (фиг. 2). При МА более 30 мин. начинается активное взаимодействие частиц с валентно-ненасыщенными химическими связями, которые образовались в результате МА, что способствует увеличению степени агломерации частиц. Аналогичный факт отмечен авторами работы [20]. Таким образом, время механохимического активирования в течение 30 мин. является оптимальным для смеси порошков-прекурсоров AlOOH и c'-ZrO2.

По результатам РФА в МА-порошках наблюдается практически полное разрушение кристаллической структуры бемита, об этом свидетельствует отсутствие на дифрактограммах порошковых смесей четких пиков, соответствующих AlOOH, на месте данных пиков обнаруживаются размытые дифракционные максимумы (фиг. 4), что можно трактовать как переход кристаллической фазы AlOOH в рентгеноаморфное состояние. Интенсивности пиков фазы c'-ZrO2 значительно уменьшаются по сравнению с данными фиг. 1, что связано с частичным переход фазы c'-ZrO2 в рентгеноаморфное состояние.

Следует отметить, что при использовании МА в процессе получения оксидных композиций очень важным является вопрос сохранения дисперсности и дефектности МА-порошков. Изучение процесса старения порошков в системе ZrO2-Y2O3 после механохимического активирования в работе [21] показало, что при контакте с воздухом свежих МА-порошков в них могут происходить структурные изменения, это явление наблюдается и в случае системы Al2O3-ZrO2(Y2O3). В результате возникновения валентно-ненасыщенных связей при МА [13] инициируется поглощение кислорода, оксидов углерода и паров H2O из воздушной атмосферы, что приводит, по результатам РФА, к формированию новых кристаллических фаз. Учитывая данный факт, требуется сократить до минимума интервал между процессом МА и использованием активированного порошка. При взаимодействии с воздухом в течение 3 ч зафиксировано уменьшение дисперсности порошков AlZr-1 и AlZr-2, распределение частиц в данных порошках становится бимодальным (250-1000 нм и 1000-1700 нм), фиг. 3б.

Из смесей синтезированных порошков-прекурсоров, подвергнутых МА в течение 30 мин., методом холодного одноосного двухстороннего прессования [22-24] при давлениях 100, 150 и 200 МПа формуют компакты. При двухстороннем прессовании оба пуансона перемещаются относительно матрицы пресс-формы. При этом крайние противоположные слои порошкового тела перемещаются относительно формообразующих стенок матрицы навстречу друг другу, способствуя созданию более равномерной плотности прессовок. Использование двухстороннего прессования уменьшает общую пористость спрессованных компактов по сравнению с односторонним прессованием. Этот факт объясняется повышением однородности компакта за счет уменьшения пристеночного трения [23]. Данный метод прессования является простым и универсальным способом получения прессовок различной формы, не требующим сложного оборудования и позволяющим относительно легко реализовать формование компактов заданных размеров.

Спрессованные компакты последовательно обжигают в интервале температур 800-1500°С. Скорость нагрева составляет ~350-400°С/ч, продолжительность изотермической выдержки при каждой температуре - 2 ч. Достаточно высокая скорость нагрева необходима для уменьшения скорости роста кристаллитов. Спеченные образцы после обжига сразу вынимают из печи, поскольку закалка оксидной керамики приводит к достижению более высокой плотности, чем охлаждение вместе печью, так как при быстром охлаждении керамики возникает обжимающее действие наружных слоев материала [25].

По данным РФА при 800°С происходит фазовый переход метастабильного твердого раствора на основе диоксида циркония в тетрагональную модификацию (c'-ZrO2→t-ZrO2). Образование фазы α-Al2O3 фиксируется начиная с 1000°С, а при 1200°С образцы AlZr-1 и AlZr-2 имеют двухфазную структуру: α-Al2O3+t-ZrO2 (фиг. 5), которая сохраняется до 1500°С. Изменение среднего размера кристаллитов (d) фаз α-Al2O3 и t-ZrO2 в интервале температур 1000-1500°С приведено на фиг. 6. Эти данные указывают на то, что кристаллиты фазы t-ZrO2 растут быстрее, чем кристаллиты фазы α-Al2O3, из чего следует, что фаза на основе диоксида циркония выступает в качестве ингибитора роста кристаллитов фазы оксида алюминия.

Результаты исследования процесса спекания керамики в зависимости от температуры и давления прессования компактов представлены на фиг. 7. Прессование образцов при 100 МПа является неэффективным для получения плотной керамики во всем исследованном интервале температур даже при использовании МА-порошков. Спекание образцов AlZr-1 и AlZr-2, спрессованных при 150 МПа, происходит более активно, но оптимальным давлением прессования для получения плотной керамики на основе оксида алюминия из МА-порошков AlOOH и c'-ZrO2 является давление 200 МПА (фиг. 7, кривая 3), величина относительной плотности образцов в этом случае составляет 98-99%. На кривых 2 и 3 фиг. 7, характеризующих зависимость ρотн. от температуры спекания, можно выделить три участка: 800-900°С, 900-1300°С и 1300-1500°С.

Приведенные результаты свидетельствуют о том, что керамика практически не спекается до температуры 900°С, а относительная плотность образцов AlZr-1 и AlZr-2 увеличивается, начиная с температуры 900°С. Наиболее интенсивно процесс спекания происходит в интервале 900-1300°С, о чем свидетельствует значительный рост величины ρотн.. Увеличение относительной плотности образцов замедляется в диапазоне температур 1300-1500°С и достигает практически единицы.

Физико-химические и механические свойства керамики в системе Al2O3-ZrO2(Y2O3), спеченной при 1400°С (2 ч), приведены в таблице 2.

Заявленный способ представляет собой новую и экспериментально реализованную технологию получения плотной нанокристаллической керамики (средний размер кристаллитов 60-90 нм) на основе оксида алюминия в системе Al2O3-ZrO2(Y2O3). В результате проведенных исследований установлен факт эффективного влияния механохимического активирования на дисперсность смеси порошков-прекурсоров AlOOH и c'-ZrO2. Выявлено, что время МА в течение 30 мин. является наиболее оптимальным для получения высокодисперсных (Sуд.=124 и 132 м2/г) порошков составов AlZr-1 и AlZr-2. Подобраны условия консолидации (давление прессования и температура спекания) МА-порошков в системе Al2O3-ZrO2(Y2O3). Показано положительное влияние МА на процесс спекания исследуемых керамических образцов, наибольший эффект уплотнения которых наблюдается в интервале температур 900-1300°С, а максимальная относительная плотность (98-99%) керамики достигается при 1400 и 1500°С.

При оптимальном режиме консолидации (Рпрес.=200 МПа и 1400°С) механоактивированных порошков-прекурсоров в системе Al2O3-ZrO2(Y2O3) получена композиционная нанокерамика с пористостью 1.5-2.5%, микротвердостью 18-19 ГПа и прочностью на изгиб 680-720 МПа, которая может найти широкое применение в различных областях современной техники.

ЛИТЕРАТУРА

1. Лукин Е.С., Макаров Н.А., Козлов А.И. и др. Современная оксидная керамика и области ее применения // Конструкции из композиционных материалов. 2007. №3. С. 3-13.

2. Кульков С.Н., Григорьев М.Н. Особенности синтеза керамики на основе порошков Al2O3 различной дисперсности // Перспективные материалы. 2010. №6. С. 73-75.

3. Guimares FAT, Silva KL, Trombini V. Correlation between microctructure and mechanical properties of Al2O3/ZrO2 nanocomposites // Ceramic International. 2009. Vol. 35. P. 741-745.

4. Tuan WH, Chen RZ, Wang TC. Mechanical properties of Al2O3/ZrO2 compsites // Eur Ceram Soc. 2002. Vol. 22. P. 2827-2833.

5. Moraes M.C., Elias C.N., Filho J.D., Oliviera L.G. Mechanical Properties of alumina - zirconia composites for ceramic abutments // Mater. Res. 2004. №7(4). P. 643-649.

6. Жарныльская А.Л., Вольхин В.В., Щербань М.Г. Ройтер X. Синтез прекурсора алюмооксидной керамики, упроченной диоксидом циркония, из неорганических соединений // Журнал прикладной химии. 2008. Т. 81. Вып. 7. С. 1069-1074.

7. Веселов С.В., Стукачева Н.С., Кузьмин Р.И. и др. Структура и механические свойства керамических материалов системы Al2O3-ZrO2 // Научный вестник НГТУ. 2016. Т. 65. №4. С. 207-217.

8. Хасанов О.Л., Двилис Э.С., Бикбаева З.Г. Методы компактирования и консолидации наноструктурных материалов и изделий. Томск: Изд. Томского политехнического университета. 2008. 196 с.

9. Panova T.I.,  M. Yu., Morozova L.V., Drozdova I.A. Synthesis and Investigation of the Structure of Ceramic Nanopowders in the ZrO2-CeO2-Al2O3 // Glass Physics and Chemistry. 2010. Vol. 36. No. 4. P. 470-477.

M. Yu., Morozova L.V., Drozdova I.A. Synthesis and Investigation of the Structure of Ceramic Nanopowders in the ZrO2-CeO2-Al2O3 // Glass Physics and Chemistry. 2010. Vol. 36. No. 4. P. 470-477.

10. Морозова Л.В., Калинина M.B., Арсентьев М.Ю. Шилова O.A. Влияние криохимической и ультразвуковой обработки на текстуру, термическое разложение ксерогелей и свойства нанокерамики в системе ZrO2〈Y2O3〉-A12O3 // Неорганические материалы. 2017. Т. 53. №6. С. 654-661.

11. Волкова Г.И., Иванов В.Г., Кухоренко О.А. Влияние условии синтеза на структуру и свойства ультрадисперсных оксигидроксидов алюминия // Химия в интересах устойчивого развития. 2005. Т. 13. С. 427-4329.

12. Хасанов О.Л., Двилис Э.С., Полисадова В.В., Зыкова А.П. Эффекты мощного ультразвукового воздействия на структуру и свойства наноматериалов. Учебное пособие. Изд. - во Томского политехнического университета. 2008. 149 с.

13. Толчев А.В., Клещев Д.Г., Лопушан В.И. Влияние механохимической активации и добавки α-Fe2O3 на формирование корунда при термических превращениях γ-Al(ОН)3 // Журнал прикладной химии. 2002. Т. 75. Вып. 9. С. 1417-1421.

14. Болдырев В.В. Механохимические методы активации неорганических веществ // Журнал ВХО им. Д.И. Менделееева. 1988. Т. 33. №4. С. 14-23.

15. Гусев А.И. Аттестация нанокристаллических материалов по размеру частиц (зерен) / А.И. Гусев, А.С. Курлов // Металлофизика и новейшие технологии. 2008. Т. 30. №5. С. 679-694.

16. Вассерман И.М. Химическое осаждение из растворов. Л.: Химия, 1980. 208 с.

17. Химическая энциклопедия. Под ред. И.Л. Кнунянца. М.: Советская энциклопедия. 1989. Т. 2. С. 119.

18. Morozova L.V., Kalinina М.V.,  N.Yu.,

N.Yu.,  M.Yu., Shilova O.A. preparation of zirconia based nanoceramics with a high degree of tetragonality // Glass Physics and Chemistry. 2014. V. 40, No. 3, P. 352-355.

M.Yu., Shilova O.A. preparation of zirconia based nanoceramics with a high degree of tetragonality // Glass Physics and Chemistry. 2014. V. 40, No. 3, P. 352-355.

19. Зырянов В.В. Механохимическая керамическая технология // Механохимический синтез в неорганической химии. Новосибирск: Наука, 1991. С. 102.

20. Карагедов Г.Р., Ляхов Н.З. Влияние механической активации на спекание оксида алюминия // Неорганические материалы. 1997. Т. 33. №7. С. 817-821.

21. Морозова Л.В., Панова Т.И., Лапшин А.Е., Глушкова В.Б. Механохимический синтез и спекание твердого раствора (ZrO2)0.97(Y2O3)0.03. // Неорганические материалы 2000. Т. 36. №8. С. 1001-1004.

22. Анциферов В.Н., Перельман В.Е. Механика процессов прессования порошковых и композиционных материалов. М.: Грааль. 2001. 628 с.

23. Алымов М.И. Порошковая металлургия нанокристаллических материлов. М.: Наука. 2007. 169 с.

24. Анненков Ю.М., Иванов В.В., Ивашутенко А.С., Кондратюк А.А. Эффективность методов прессования корундо-циркониевых порошков различной дисперсности // Известия ТПУ. 2005 №7. С. 39-42.

25. Морозова Л.В., Калинина М.В., Панова Т.И., Попов В.П., Дроздова И.А., Шилова О.А. Синтез и исследование твердых растворов на основе системы ZrO2-HfO2-Y2O3 (CeO2) // Физика и химия стекла. 2017. Т. 43. №5. С. 522-530.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО γ-ALOДЛЯ КАТАЛИТИЧЕСКИХ СИСТЕМ | 2018 |

|

RU2711921C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600636C2 |

Изобретение относится к технологии получения композиционной нанокерамики с высокими показателями микротвердости и прочности на изгиб, которая может найти широкое применение в различных областях современной техники. Способ характеризуется тем, что водные растворы солей Al(NO3)3, ZrO(NO3)2 и Y(NO3)3 приливают к NH4OH, а полученные гелеобразные осадки промывают дистиллированной водой и фильтруют с помощью водоструйного насоса, затем осадок гидроксида алюминия нагревают до температуры 300°С и выдерживают до образования фазы бемита AlOOH, а гелеобразный осадок гидроксидов циркония и иттрия обжигают при 400°С до получения метастабильного твердого раствора на основе (c'-ZrO2) с псевдокубической структурой. Порошки-прекурсоры AlOOH и c'-ZrO2 смешивают в заданном соотношении, порошковые смеси в системе Al2O3-ZrO2(Y2O3) подвергают механохимической активации в планетарной мельнице с мелющими шарами из высокоплотной алюмооксидной керамики в режиме сухого помола при соблюдении отношения массы мелющих шаров к общей массе порошков 1.0:1 и продолжительности механохимической активации от 5 до 40 мин. Из механоактивированных смесей порошков-прекурсоров прессуют изделия и спекают в интервале температур 1400-1500°С. При оптимальном режиме консолидации (Рпрес.=200 МПа и 1400°С) механоактивированных порошков получена композиционная нанокерамика с пористостью 1,5-2,5%, микротвердостью 18-19 ГПа и прочностью на изгиб 680-720 МПа. 2 табл., 7 ил.

Способ получения плотной нанокерамики на основе оксида алюминия в системе Al2O3-ZrO2(Y2O3), включающий синтез порошков-прекурсоров: бемита AlOOH и метастабильного твердого раствора на основе диоксида циркония c'-ZrO2 методом химического осаждения гидроксидов с использованием в качестве исходных реагентов азотнокислых солей Al(NO3)3⋅9H2O, ZrO(NO3)2⋅2H2O и Y(NO3)3⋅6H2O и одномолярного раствора гидроксида аммония NH4OH, отличающийся тем, что водный раствор соли алюминия с концентрацией 0.1 M приливают к NH4OH и получают гелеобразный осадок, который фильтруют и нагревают до 300°С, выдерживая при этой температуре до образования фазы бемита: Al(ОН)3→AlOOH+H2O, затем из водного раствора солей циркония и иттрия с общей концентрацией 0.1 М раствором NH4OH осаждают гидроксиды циркония и иттрия, которые после фильтрации обжигают при 400°С до получения метастабильного твердого раствора на основе диоксида циркония c'-ZrO2 с псевдокубической структурой, после чего синтезированные порошки-прекурсоры смешивают по оксидам в двух соотношениях 90 мол.% Al2O3 - 10 мол.% ZrO2(Y2O3) и 80 мол.% Al2O3 - 20 мол.% ZrO2(Y2O3) и подвергают механохимическому активированию в планетарной мельнице с мелющими шарами из алюмооксидной керамики в режиме сухого помола при соблюдении отношения массы мелющих шаров к общей массе порошков 10:1 и продолжительности механохимического активирования в течение 30 мин, а затем механоактивированные смеси порошков-прекурсоров прессуют методом одноосного двустороннего прессования при 200 МПа и спекают их в интервале температур 1400-1500°С.

| Пульсатор жидкости | 1987 |

|

SU1580178A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| US 8242037 B2, 14.08.2012 | |||

| WO 2009142860 A1, 26.11.2009. | |||

Авторы

Даты

2019-04-22—Публикация

2018-04-24—Подача