Изобретение относится к системам лубрикации и может быть использовано для смазывания узлов трения различных механизмов, в частности пар трения боковой и рабочей (тяговой) поверхности головки рельса - реборда, поверхность катания железнодорожного колеса. При смазывании трущихся поверхностей используются смазочные материалы в виде твердых смазочных элементов различной геометрической формы.

Наиболее успешно настоящее изобретение применимо для смазывания открытых узлов трения, например, для нанесения смазочного материала на трущиеся поверхности системы «колесо-рельс» железнодорожного подвижного состава.

Известна система, предназначенная для смазки гребней колес рельсового транспортного средства [1]. Система содержит смазочный стержень, размещенный подвижно в продольном направлении в корпусе, закрепленном посредством опорного элемента на раме тележки с возможностью фиксации в заданном положении относительно гребня колеса.

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения по первому объекту изобретения, являются следующие признаки: наличие смазочного стержня, размещение его продольно в подвижном направлении и закрепление системы на первой ступени рессорного опирания (раме тележки).

Получению требуемого технического результата препятствуют ограниченные возможности системы, не позволяющие обеспечить установку нескольких смазочных элементов в корпусе, закрепление системы на первой ступени рессорного опирания (раме тележки), так как это приводит к колебаниям смазочного стержня относительна гребня колеса.

Известна система смазки поверхностей трения [2]. Система содержит установленный в корпусе, с возможностью совершения поступательного перемещения в сторону смазываемой поверхности трения аккумулирующий твердую смазку, элемент, прижатый к ответной поверхности с возможностью нормированного износа и расходования твердой смазки, и средство для прижатия кромки указанного элемента к указанной смазываемой поверхности трения. При этом аккумулирующий элемент выполнен в виде стаканообразного элемента, внутренняя полость которого заполнена смазочным веществом и открыта в сторону указанной смазываемой поверхности трения. При этом стенки указанного стаканообразного элемента выполнены из материала, способного изнашиваться при трении кромки указанного стаканообразного элемента о смазываемую поверхность с возможностью интенсивного износа торца стаканообразного элемента и одновременного высвобождения необходимого объема смазки и нанесения его на смазываемую поверхность при взаимодействии с несмазанной поверхностью.

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения по первому объекту изобретения, являются следующие признаки: наличие аккумулирующего твердую смазку элемента прижатого к ответной поверхности с возможностью нормированного износа и расходования твердой смазки, и средство для прижатия кромки указанного элемента к указанной смазываемой поверхности трения.

Получению требуемого технического результата препятствует конструктивное устройство системы смазки, при котором не обеспечивается установка и попеременная самоподача нескольких смазочных элементов, так как устройство спроектировано под один смазочный элемент и предполагает необходимость использования средства для прижатия этого антифрикционного элемента.

Задача, на решение которой направлено изобретение, состоит в повышении эффективности смазывания гребней колес рельсового транспорта, за счет создания системы подачи твердого антифрикционного элемента (далее - ТАЭ). Система подачи ТАЭ обеспечивает постоянное наличие смазочного материала в контакте «гребень колеса - боковая грань рельса» на протяжении всего периода эксплуатации транспортного средства, вне зависимости от периодичности его постановки в депо для проведения процесса технического обслуживания и ремонта.

Эффективность использования заявляемой системы смазывания гребня (далее-ССГ) заключается, в универсальности ее устройства, в закреплении ССГ на буксе колеса или на первой ступени рессорного опирания (раме тележки), в оригинальном конструктивном исполнении твердого антифрикционного элемента (далее - ТАЭ) и приводного механизма. Универсальность ССГ достигается конструктивным исполнением, которое обеспечивает принудительную подачу одного ТАЭ с прижатием его к гребню колеса за счет пружины или иного приводного механизма, а также возможность этого же устройства обеспечивать их автономную попеременную подачу нескольких ТАЭ в зону их нанесения на гребень колеса, с прижатием к гребню колеса за счет собственного веса ТАЭ. Закрепление ССГ на буксе колеса не допускает колебаний антифрикционного элемента относительно гребня колеса и обеспечивает высокое качества нанесения смазочного материала на смазываемую поверхность. Приводной механизм выполненный в виде пружины сжатия расположенной в хвостовой части корпуса соединенной со штоком, позволяющим визуально контролировать износ ТАЭ или пружины кручения переменной жесткости расположенной внутри направляющей части корпуса, что позволяет обеспечивать постоянство усилия прижатия и равномерность истирания ТАЭ. Составная конструкция ТАЭ позволяет производить дозаправку ССГ по мере их изнашивания и избежать непроизводительных потерь смазочного материала.

Технический результат, получаемый при реализации данного изобретения, выражается в обеспечении крепления ССГ на буксе колеса, возможности функциональной вариативности ССГ в возможности размещения в корпусе ССГ как одного, так и нескольких ТАЭ. В обеспечении возможности дозаправки ТАЭ по мере их срабатывания в процессе эксплуатации и увеличения на этой основе время между заправками ССГ. В возможности обеспечения постоянного усилия прижатия ТАЭ к смазываемой поверхности и равномерном износе ТАЭ. В возможности визуального контроля износа ТАЭ.

Для достижения вышеуказанного технического результата ССГ, закрепленная на буксе колеса, выполнена в виде корпуса заполненного ТАЭ, направленными в сторону смазываемой поверхности трения. Причем корпус выполнен в виде соединенных между собой накопительной и направляющей частью с возможностью их разъединения. При этом направляющая часть корпуса выполнена с размещением в ее хвостовой части приводного механизма, например, пружины сжатия, соединенной со штоком, прижимающей ТАЭ к смазываемой поверхностью с возможностью фиксации приводного механизма в заданном положении при необходимости обеспечения беспрепятственной подачи ТАЭ из накопительной части корпуса. Причем накопительная часть корпуса выполнена с гарантированным уклоном по отношению к направляющей части корпуса, обеспечивая свободное перемещение ТАЭ в сторону направляющей части корпуса. При этом два из вышеуказанных ТАЭ находятся в направляющей части корпуса, а все остальные в накопительной части. Один из вышеуказанных ТАЭ, находящийся в направляющей части корпуса, прижат одним из своих торцов к смазываемой поверхности. В качестве средства для прижатия вышеуказанного ТАЭ к указанной смазываемой поверхности используется второй ТАЭ, находящийся в направляющей части корпуса, который упирается своим торцом во второй торец ТАЭ, прижатого к смазываемой поверхности. Он обеспечивает необходимое усилие прижатия вышеуказанного ТАЭ к указанной смазываемой поверхности за счет своего собственного веса и силы тяжести. При этом по мере истирания ТАЭ прижатого к смазываемой поверхности его место занимает второй ТАЭ, находящийся в направляющей части обеспечивающий прижатие, а его место занимает ТАЭ, находящийся в накопительной части корпуса.

Возможно, множество вариантов выполнения накопительной части корпуса с гарантированным скатыванием ТАЭ в направляющую часть. Например, он может быть выполнен в виде прямоугольного, треугольного, трапецеидального, овального, круглого пенала.

В каждом конкретном случае подбирают различные формы ТАЭ. Для заявляемой системы смазывания рационально использовать цилиндрические ТАЭ, так как они имеют хорошие показатели скатываемости.

От наиболее близкого аналога предлагаемое изобретение отличается креплением корпуса ССГ на буксе колеса, наличием у корпуса ССГ соединенных между собой накопительной и направляющей частью с возможностью их разъединения, наличием и выполнением накопительной части корпуса с гарантированным уклоном по отношению к направляющей части корпуса, размещением двух ТАЭ в направляющей части корпуса, а всех остальных в его накопительной части, использованием одного ТАЭ в качестве средства для прижатия к смазываемой поверхности другого ТАЭ, автономным перемещением ТАЭ из накопительной части корпуса в направляющую часть по мере истирания ТАЭ прижатого к смазываемой поверхности, наличием в приводном механизме пружины сжатия соединенной со штоком.

В частном случае выполнения изобретения приводной механизм выполнен в виде пружины кручения переменной жесткости закрепленной на штоке и расположенной внутри направляющей части корпуса, а ТАЭ состоит из нескольких соединенных между собой частей, выполненных их термореактивного антифрикционного композиционного материала.

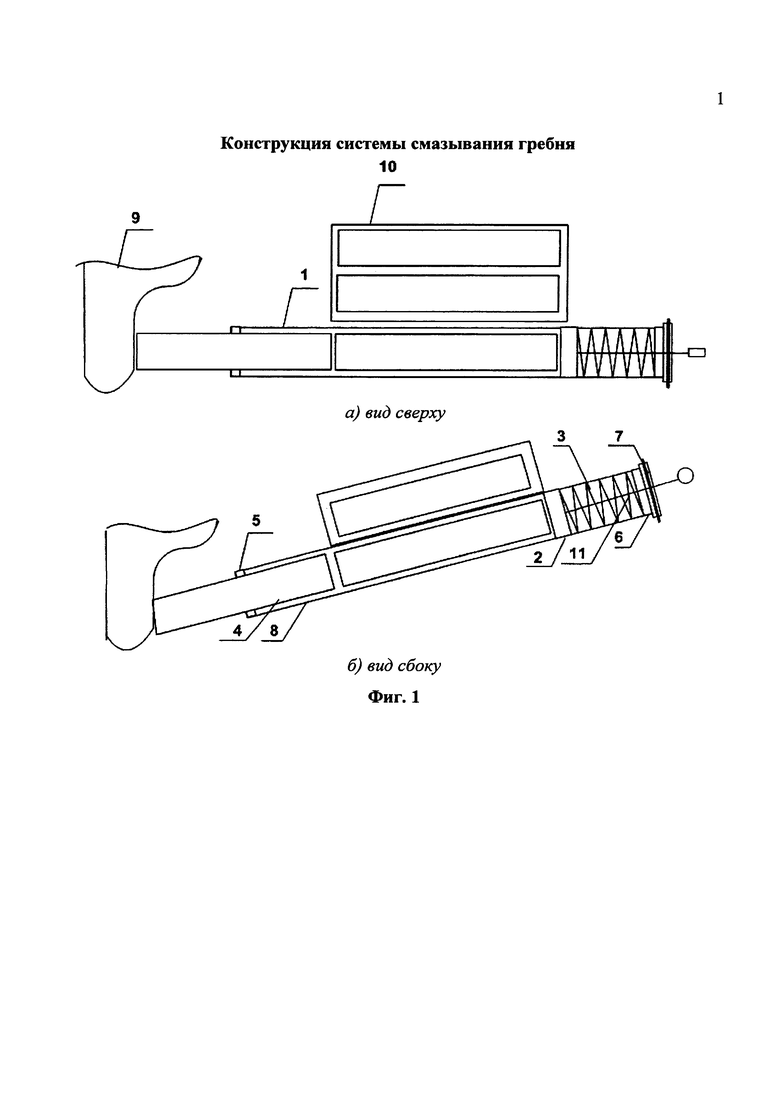

Заявленное изобретение поясняется графически

ССГ (фиг. 1а) содержит корпус, стоящий из направляющей части 1, направленной на гребень колеса 9 железнодорожного подвижного состава, и накопительной части 10, соединенных между собой с возможностью их разъединения. На фигуре 1 6 направляющая часть корпуса 1 содержит приводной механизм, состоящий из пружины 3, прижимающей смазочный элемент 4 упором 2, соединенной со штоком 11. Приводной механизм обеспечивает постоянное требуемое усилие прижатия ТАЭ 4 к поверхности гребня колеса 9 железнодорожного подвижного состава, при продольном перемещении ТАЭ 4 относительно стенок направляющей части корпуса 1. Для обеспечения бесприводной подачи ТАЭ 4 приводной механизм может быть съемным. Ограничитель движения 5 препятствует попаданию упора 2 в зону трения в процессе износа ТАЭ 4. Направляющая часть корпуса 1 с одной стороны закрыта пробкой 6, закрепленной фиксатором 7, в которую упирается пружина 3. С другой стороны корпус 1 снабжен выходом 8. Накопительная часть корпуса 10 служит резервуаром для ТАЭ 4 и обеспечивает свободное перемещение ТАЭ в сторону направляющей части корпуса 1.

На фигуре 2а, б представлен приводной механизм, выполненный в виде пружины кручения переменной жесткости 12, закрепленной на штоке 13 расположенной внутри направляющей части корпуса 1.

На фигуре 3а, б изображен ТАЭ в оригинальном конструктивном исполнении, состоящий из блоков 14 и 15 различного конструктивного исполнения, соединенных между собой по принципу конструктора. ТАЭ может быть выполнен в другом конструктивном исполнении, в соответствии с габаритными размерами ССГ.

ССГ работает следующим образом.

Работа ССГ, закрепленная на буксе железнодорожного подвижного состава начинается при движении подвижного состава (фиг. 1а, б). ТАЭ 4 в процессе эксплуатации по мере истирания о гребень колеса 9 железнодорожного подвижного состава перемещается в сторону смазываемой поверхности под действием пружины 3. По мере износа ТАЭ 4 за счет растяжения пружины 3 осуществляется постоянное прижатие ТАЭ к поверхности гребня колеса 9. При этом шток 11 изменяет свое положение по мере износа ТАЭ и обеспечивает возможность визуального контроля степени износ ТАЭ. При этом происходит фрикционный перенос материала ТАЭ 4 на гребень колеса 9 железнодорожного подвижного состава. Формирование пленки фрикционного переноса определяет снижение температуры поверхности гребня колеса 9. Интенсивный износ ТАЭ 4 происходит только в момент разрушения смазочного слоя, образованного на поверхности гребня колеса 9 железнодорожного подвижного состава. В остальное время процесс трения характеризуется высокой стационарностью режимов. Работа ССГ происходит постоянно, по мере истирания всех ТАЭ, находящихся, как в направляющей части корпуса 1, так и в накопительной части корпуса 10.

Заправка ТАЭ 4 в ССГ может осуществляться двумя способами. Во-первых, при условии соединения направляющей 1 и накопительной 10 части корпуса ТАЭ 4 помещают в накопительную часть корпуса 10. По мере истирания ТАЭ 4 в направляющей части корпуса, ТАЭ, помещенный в накопительную часть корпуса 10, перемещается в направляющую часть корпуса 1. Во-вторых, при условии разъединения направляющей 1 части корпуса от накопительной части корпуса 10, ТАЭ помещают в направляющую часть корпуса 1, сняв пробку 6, закрепленную фиксатором 7, в которую упирается пружина 3 с упором 2, а затем закрыв ее. Выбранная геометрия торца ТАЭ 4 позволяет ему быстрее принимать форму поверхности гребня колеса 9 железнодорожного подвижного состава, обеспечивая создание защитных пленок и надежное смазывание поверхности гребня колеса 9.

Список источников

1. Патент РФ №57230, МПК B61K 3/02, 10.10.2006 г. Система смазки гребней колес рельсового транспортного средства.

2. Патент РФ №2197677, F16N 11/00 B61K 3/02, 20.10.2007 г. Система смазки поверхностей трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ | 2018 |

|

RU2669802C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2014 |

|

RU2552111C1 |

| СПОСОБ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ ТВЕРДЫМИ АНТИФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2018 |

|

RU2680584C1 |

| СТЕРЖЕНЬ ГРЕБНЕСМАЗЫВАТЕЛЯ БЛОЧНОГО ТИПА | 2019 |

|

RU2734244C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| Твердый активатор трения и способ активации трения колес локомотивов | 2018 |

|

RU2689052C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА НА ОТКРЫТЫЙ УЗЕЛ ТРЕНИЯ | 2011 |

|

RU2525499C2 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ ТЕХНОЛОГИИ ЛУБРИКАЦИИ СТЕРЖНЕВЫМИ ГРЕБНЕРЕЛЬСОСМАЗЫВАЮЩИМИ СИСТЕМАМИ | 2004 |

|

RU2278367C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2009183C1 |

| СМАЗКА ДЛЯ РЕЛЬСОВ | 1991 |

|

RU2009187C1 |

Изобретение относится к системе смазывания гребня колеса рельсового транспортного средства. Система смазывания гребня, закрепленная на буксе колеса, выполнена в виде корпуса заполненного твердыми антифрикционными элементами, направленными в сторону смазываемой поверхности трения. Причем корпус выполнен в виде соединенных между собой накопительной и направляющей частью с возможностью их разъединения. При этом направляющая часть корпуса выполнена с размещением в ее хвостовой части приводного механизма, например пружины, соединенной со штоком, прижимающей твердый антифрикционный элемент к смазываемой поверхности с возможностью фиксации приводного механизма в заданном положении при необходимости обеспечения беспрепятственной подачи твердых антифрикционных элементов из накопительной части корпуса. Накопительная часть корпуса выполнена с гарантированным уклоном по отношению к направляющей части корпуса, обеспечивая свободное перемещение твердых антифрикционных элементов в сторону направляющей части корпуса. При этом два из вышеуказанных смазочных элементов находятся в направляющей части корпуса, а все остальные в накопительной части. По мере истирания твердого антифрикционного элемента, прижатого к смазываемой поверхности, его место занимает второй твердый антифрикционный элемент, находящийся в направляющей части, обеспечивающий прижатие, а его место занимает твердый антифрикционный элемент, находящийся в накопительной части корпуса. В результате повышается эффективность смазывания гребней колес рельсового транспорта. 1 з.п. ф-лы, 3 ил.

1. Система смазывания гребня, закрепленная на буксе колеса или на первой ступени рессорного опирания (раме тележки), выполненная в виде корпуса, заполненного твердыми антифрикционными элементами, направленными в сторону смазываемой поверхности трения, причем корпус выполнен в виде соединенных между собой накопительной и направляющей частей с возможностью их разъединения, при этом направляющая часть корпуса выполнена с размещением в ее хвостовой части приводного механизма, при этом приводной механизм выполнен в виде пружины, соединенной со штоком, обеспечивающим визуальный контроль износа антифрикционного элемента, прижимающей твердый антифрикционный элемент к смазываемой поверхности, или в виде пружины кручения переменной жесткости, расположенной внутри направляющей части корпуса, с возможностью фиксации приводного механизма в заданном положении при необходимости обеспечения беспрепятственной подачи твердых антифрикционных элементов из накопительной части корпуса, причем накопительная часть корпуса выполнена с гарантированным уклоном по отношению к направляющей части корпуса, обеспечивая свободное перемещение твердых антифрикционных элементов в сторону направляющей части корпуса, при этом два из вышеуказанных твердых антифрикционных элементов находятся в направляющей части корпуса, а все остальные – в накопительной части, один из вышеуказанных твердых антифрикционных элементов, находящийся в направляющей части корпуса, прижат одним из своих торцов к смазываемой поверхности, в качестве средства для прижатия вышеуказанного твердого антифрикционного элемента к указанной смазываемой поверхности используется второй твердый антифрикционный элемент, находящийся в направляющей части корпуса, он упирается своим торцом во второй торец твердого антифрикционного элемента, прижатого к смазываемой поверхности, обеспечивая необходимое усилие прижатия вышеуказанного твердого антифрикционного элемента к указанной смазываемой поверхности за счет своего собственного веса и силы тяжести, при этом по мере истирания твердого антифрикционного элемента, прижатого к смазываемой поверхности, его место занимает второй твердый антифрикционный элемент, находящийся в направляющей части, обеспечивающий прижатие, а его место занимает твердый антифрикционный элемент, находящийся в накопительной части корпуса.

2. Система по п.1, отличающаяся тем, что твердый антифрикционный элемент состоит из нескольких соединенных между собой частей, выполненных из термореактивного антифрикционного композиционного материала.

| УСТРОЙСТВО ДЛЯ СМАЗКИ КОЛЕСНЫХ РЕБОРД | 1995 |

|

RU2108250C1 |

| СИСТЕМА СМАЗКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2001 |

|

RU2197677C2 |

| CN 205652146 U, 19.10.2016 | |||

| Счетный тензометр | 1959 |

|

SU123746A2 |

Авторы

Даты

2018-10-22—Публикация

2017-03-16—Подача