Изобретение относится к твердым антифрикционным элементам - понижающим трение и может быть использовано для снижения износа и повышения ресурса рельсов и бандажей колесных пар железнодорожного и другого рельсового подвижного состава, а также снижения энергопотребления на тягу поездов путем лубрикации боковой грани головки рельса и гребней колес техническими средствами гребне- и рельсосмазывания.

Из уровня техники известен смазочный стержень (патент РФ 2197677, 27.01.2003) состоящий из оболочки, заполненной смазочным материалом и выполненной из материала, способного изнашиваться при трении по несмазанной поверхности и минимально изнашиваться при трении по смазанной поверхности. При этом материалом может полиэтилен, капрон, поливинилхлорид, политетрофторэтилен или целлюлоза.

Из уровня техники известен смазочный стержень, (патент РФ 2388635, 10.05.2011) состоящий из оболочки, заполненной смазочным материалом, в котором оболочка выполнена из слоистого материала, например древесного пластика, или графита, или пропитанной жидким стеклом бумаги или ткани, или полиэтилена, подвергнутого искусственной деструкции, при чем смазочный материал, состоящий из смазочной композиции с присадками дополнительно содержит пеностекло.

Недостатком данного смазочного стержня является несоответствие техническим требованиям ОАО «Российские железные дороги» к смазочным материалам для лубрикации зоны контакта колес и рельсов в части легкого нанесения при отрицательных температурах атмосферного воздуха до минус 45°С.

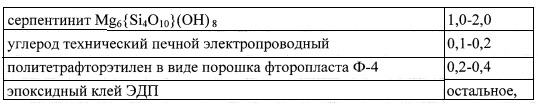

Из уровня техники известен смазочный стержень-композиция (патент РФ №2370390 20.10.2009), принятый в качестве ближайшего аналога, который содержит оболочку, выполненную из эпоксидного клея ЭДП с добавками серпентинита Mg6{Si4O10}(OH)8, углерода технического печного электропроводного и фторопласта Ф-4. В оболочке смазочного стержня содержится наполнитель, включающий смазку Литол-24, серпентинит Mg6{Si4O10}(OH)8 и термолизный углерод при следующем соотношении компонентов, мас. %:

оболочка:

наполнитель:

Смазочный стержень-композицию готовят по следующей технологии. Оболочку изготавливают с применением специальной разборной формы, в которую заливается тщательно перемешанная в необходимых пропорциях смесь эпоксидного клея ЭДП (ТУ 075 10508.90-94) с добавками серпентинита Mg6{Si4O10}(OH)8 углерода технического печного модифицированного (ТУ 38.11518-85) и фторопласта Ф-4 (ГОСТ 10007-80, марка ПН). Разборная форма обеспечивает изготовление оболочки цилиндрической формы с осевым цилиндрическим каналом, при этом имеется возможность варьировать наружным диаметром оболочки и диаметром цилиндрического канала. В изготовленной оболочке смазочного стержня-композиции заполняют сквозной канал наполнителем, который готовят следующим образом. В консистентную смазку Литол 24 добавляют, тщательно перемешивая, серпентинит и углерод технический печной электропроводный.

Недостатком стержня-композиции является высокая твердость оболочки, основой которой является эпоксидная смола. При контакте стержня с гребнем локомотивного колеса подача смазки Литол-24 производится в недостаточном объеме, так как истирание стержня затруднено. Результатом этого является повышенные значения коэффициента трения в контакте гребня колеса с рельсом и малый ресурс смазочного действия.

Техническим результатом изобретения является обеспечение нанесения твердого антифрикционного элемента на гребень колеса в достаточном объеме, который позволит обеспечить оптимальные антифрикционные и ресурсные характеристики смазочного слоя в контакте гребня колеса с рельсом за счет изменения физических характеристик твердого антифрикционного элемента, путем оптимизации его состава.

Указанный технический результат достигается тем, что твердый антифрикционный элемент, состоящий из термопластичного полимера, дисульфида молибдена, графита, согласно изобретению, отличается тем, что вышеуказанный твердый антифрикционный элемент дополнительно содержит, этиленвинилацетат и сульфат бария и при следующем соотношении компонентов, мас. %:

Отличие твердого антифрикционного элемента от прототипа заключается в отсутствии оболочки, наличии в его составе термопластичных веществ которые обеспечивают снижение твердости твердого антифрикционного элемента, его стабильное нанесение на смазываемую поверхность в необходимом объеме, обеспечении заданных антифрикционных и ресурсных свойств формируемого при истирании твердого антифрикционного элемента смазочного слоя.

Твердый антифрикционный элемент получают следующим образом.

Гранулами термопластичного полиэтилена, например полиэтилена 271-70 по ГОСТ 16338-85 наполняют расходную емкость Затем в нее добавляют при плавном перемешивании порошки графита, например С-1 по ТУ 13-08-48-63-90, дисульфида молибдена, например ДМИ-7 по ТУ 48-19-133-90, гранулы этиленвинилацетата, например ЭВА Evathene UE612-04 и порошок бария сернокислого по ГОСТ 11380-74. Полученную композицию после 30 мин перемешивания до получения однородной массы засыпают в бункер литьевой машины и методом литья под давлением выдавливают в специальные формы. Вид формы произвольный в зависимости от размеров, которые имеют механизмы подачи твердых антифрикционных элементов устройств смазывания гребней колесных пар локомотивов.

Присутствие в заявляемом составе графита и дисульфида молибдена обеспечивает необходимые антифрикционные и противоизносные свойства твердого антифрикционного элемента.

Термопластичный полимер позволяет обеспечить необходимую форму твердого антифрикционного элемента.

Введение в заявляемый состав этиленвинилацетата позволяет получить необходимые адгезионные свойства смазочного слоя, формируемого при истирании твердого антифрикционного элемента в контакте гребня колеса с рельсом.

Введение в состав сернокислого бария позволяет повысить плотность твердого антифрикционного элемента и сформировать физические характеристики обеспечивающие стабильное его нанесение на смазываемую поверхность гребня колеса локомотива в необходимом объеме.

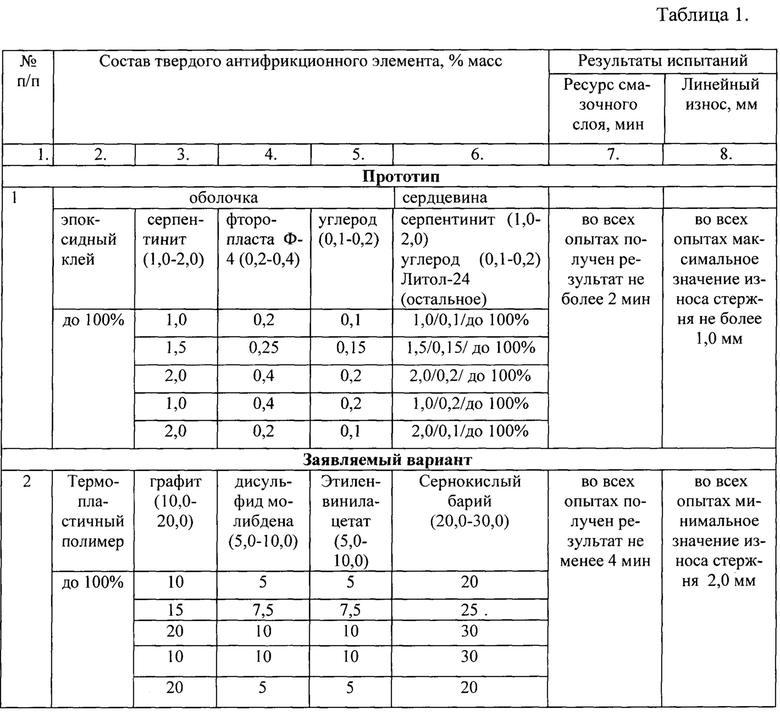

Для оценки эффективности заявляемого решения проводились испытания по следующей методике. На лабораторной установке для испытания материалов на износ СМТ-1М моделировались условия нанесения твердого антифрикционного элемента на гребень колеса при температуре +25°С.

Схема испытаний предусматривала наличие держателя для твердого антифрикционного элемента, который имитировал гребнесмазыватель и ролика, имитирующего гребень колеса, выполненного из углеродистой стали 65Г ГОСТ 1050-81 диаметром d=50 мм; рабочей шириной контакта 35 мм.

Комплекс измерительной аппаратуры позволял регистрировать: температуру окружающей среды, линейный износ смазочного стержня в процессе испытаний и ресурс смазочного слоя.

Испытания проводились при постоянном усилии прижатия твердого антифрикционного элемента к ролику 5 Н и постоянной скорости вращения ролика 600 об/мин - имитация веса твердого антифрикционного элемента и скольжения относительно колеса. Время каждого испытания 10 мин.

Результаты испытаний представлены в табл. 1. В результате испытаний установлено, что заявляемый твердый антифрикционный элемент имеет лучшие характеристики по сравнению с прототипом, так как износ заявляемого твердого антифрикционного элемента и соответственно объем нанесенной на гребень колеса смазочной композиции при работе минимум в 2 раза выше, чем у прототипа, при этом ресурс смазочного слоя в минимум 2 раза выше чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕРЖЕНЬ ГРЕБНЕСМАЗЫВАТЕЛЯ БЛОЧНОГО ТИПА | 2019 |

|

RU2734244C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2014 |

|

RU2552111C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| СПОСОБ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ ТВЕРДЫМИ АНТИФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2018 |

|

RU2680584C1 |

| ТВЕРДОСМАЗОЧНЫЙ КОМПОЗИЦИОННЫЙ СТЕРЖЕНЬ ДЛЯ ГРЕБНЕЙ РЕЛЬСОВЫХ КОЛЕС | 2012 |

|

RU2501693C1 |

| СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ РЕЛЬСОВ | 1994 |

|

RU2068445C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ-КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ РЕБОРДА КОЛЕСА - РЕЛЬС | 2007 |

|

RU2370390C2 |

| СИСТЕМА СМАЗЫВАНИЯ ГРЕБНЯ | 2017 |

|

RU2670338C2 |

| Твердый активатор трения и способ активации трения колес локомотивов | 2018 |

|

RU2689052C1 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

Изобретение относится к твердому антифрикционному элементу для смазывания гребней колесных пар локомотивов, который позволит обеспечить оптимальные антифрикционные и ресурсные характеристики смазочного слоя в контакте гребня колеса с рельсом за счет изменения физических характеристик смазочной композиции твердого антифрикционного элемента путем оптимизации ее состава. Технический результат достигается за счет твердого антифрикционного элемента, который состоит из термопластичного полимера, дисульфида молибдена, графита, отличающегося тем, что твердый антифрикционный элемент дополнительно содержит этиленвинилацетат и сульфат бария при следующем соотношении компонентов, мас.%: дисульфид молибдена 5-10, графит 10-20, этиленвинилацетат 5-10, сернокислый барий 20-30, термопластичный полимер до 100%. 1 табл.

Твердый антифрикционный элемент для смазывания гребней колесных пар локомотивов, состоящий из термопластичного полимера, дисульфида молибдена, графита, отличающийся тем, что вышеуказанный твердый антифрикционный элемент дополнительно содержит этиленвинилацетат и сульфат бария при следующем соотношении компонентов, мас.%:

| СМАЗОЧНЫЙ СТЕРЖЕНЬ-КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ РЕБОРДА КОЛЕСА - РЕЛЬС | 2007 |

|

RU2370390C2 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| СИСТЕМА СМАЗКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2001 |

|

RU2197677C2 |

| 0 |

|

SU82179A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ СТРУКТУР И ИЗГОТОВЛЕННАЯ ИЗ НИХ ВТУЛКА (ВАРИАНТЫ) | 2011 |

|

RU2538457C2 |

| Твердая смазка для пары трения гребень колеса - рельс | 1990 |

|

SU1752189A3 |

| JP 2008144183 A, 26.06.2008 | |||

| US 20150086738 A1, 26.03.2015. | |||

Авторы

Даты

2018-10-16—Публикация

2018-01-29—Подача