Изобретение относится к автомобилестроению и предназначено для кузова транспортного средства, преимущественно багги, и обеспечивает повышенную безопасность водителя в случае дорожно-транспортного происшествия.

Известен кузов автомобиля повышенной безопасности по патенту РФ на изобретение №2270778, МПК B62D 23/00, опубл. 22.02.2008 г.

Этот кузов автомобиля содержит каркас в виде трубчатой силовой пространственной конструкции, соединенную с ней армированную облицовку, выполненную из эластичного материала, капсулу живучести, обладающую памятью первоначальной формы, бронированные стекла, жестко закрепленные на нем. Конструкция каркаса выполнена с противоподкатной защитой, а именно с жесткими выступами перед капсулой живучести, прикрытыми под облицовкой вспененным алюминием. Капсула живучести выполнена в виде трубчатой силовой конструкции из сплава с эффектом памяти формы, внутри полостей трубчатой силовой конструкции капсулы живучести размещены нагреватели химического типа. Верхние поверхности двигателя и коробки передач имеют плавно сужающуюся форму. Основания кресел имеют амортизаторы с памятью формы, снабженные нагревателями химического типа. Технический результат заключается в том, что конструкция позволяет восстановить форму после деформации кузова и снизить опасные перегрузки на людей и грузы за счет восстановления исходной формы при использовании тепловой энергии от экзотермической реакции для нагрева сплава с эффектом памяти формы.

Недостаток: низкая прочность кузова автомобиля.

Известен кузов багги по патенту РФ на полезную модель №187185, МПК G09B 9/34, опубл. 10.07.2006 г., прототип.

Этот кузов состоит из несущего элемента - трубчатой рамы в виде пространственной фермы, на которой установлены открытый кузов, сиденье, силовой агрегат в виде блока двигателя с трансмиссией, рулевой механизм, органы управления, тормозной механизм, аккумулятор электропитания, элементы упругой подвески двух передних и двух задних колес, отличающийся тем, что рама выполнена с размерами, определяемыми требованиями эргономики для возрастной группы обучаемых устройству и навыкам вождения автомобиля, кузов выполнен из прозрачного материала, обеспечивающего возможность внутреннего устройства мини-багги в статике и динамике, и образован комплектом элементов, состав и форма которых подобны обычному автомобилю, снабжен ветровым стеклом, элементами световой и звуковой сигнализации, а на задней стенке кузова закреплено запасное колесо.

Недостатки:

- низкая технологичность,

- недостаточная прочность кузова.

Задачи создания изобретения: повышение прочности рамы кузова транспортного средства и обеспечение ее технологичности.

Достигнутые технические результаты: повышение прочности рамы кузова транспортного средства и обеспечение ее технологичности.

Решение указанных задач достигнуто в несущем кузове транспортного средства пространственной трубчатой конструкции, содержащий основные элементы, определяющие очертания и внутреннюю геометрию каркаса и соединительные элементы, соединяющие их, тем, что основные элементы включают две закольцованные изогнутые в одной плоскости трубы, правую и левую, и имеющие по две продольные трубы, которые при сборке располагают в двух непараллельных плоскостях, и четыре плоские конструкции, в виде труб «Г» - образной формы, выполненных путем единственного изгиба, которые располагаются в двух поперечных плоскостях кузова, а соединительные элементы, представляют собой элементарные прямые отрезки, соединяющие основные элементы конструкции в поперечном направлении.

Элементарные прямые отрезки труб могут быть выполнены в виде соединяющих две закольцованные изогнутые в одной плоскости трубы: первой верхней поперечной трубы, первой средней поперечной трубы, первой нижней поперечной трубы, второй верхней поперечной трубы, второй средней поперечной трубы, второй нижней поперечной трубы, средней поперечной трубы, передней поперечной трубы, задней поперечной трубы.

Две закольцованные изогнутые в одной плоскости трубы могут быть расположены в двух непараллельных плоскостях под углом а к горизонтальной плоскости α=5°-85°. Четыре плоских силовых поперечных конструкции могут быть выполнены «Г» - образной формы путем единственного изгиба трубы под углом к горизонтальной плоскости β=5°-85°. Все трубы могут быть выполнены из композитных материалов. Все трубы могут быть выполнены методом 3D печати. Все трубы могут быть выполнены стальными. Все трубы могут быть соединены сваркой. Все трубы могут быть выполнены одного диаметра. Все основные элементы конструкции могут быть выполнены из труб большего диаметра, чем трубы соединительных элементов.

Сущность изобретения поясняется на чертежах фиг. 1…15, где:

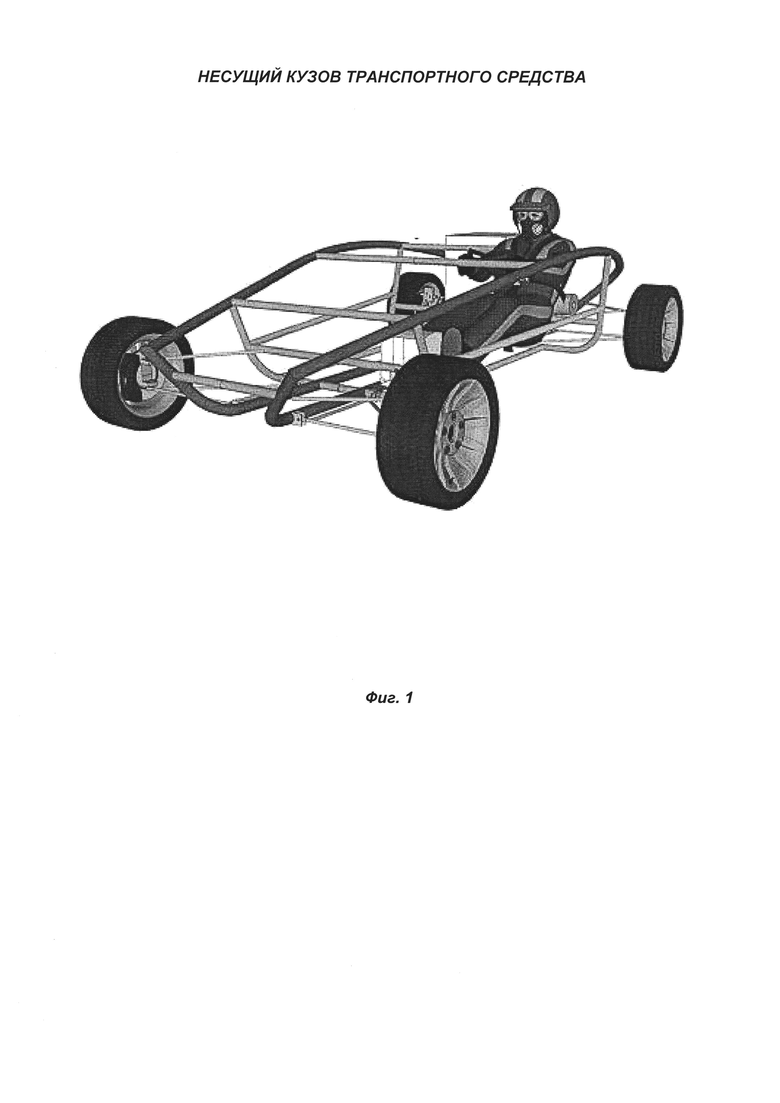

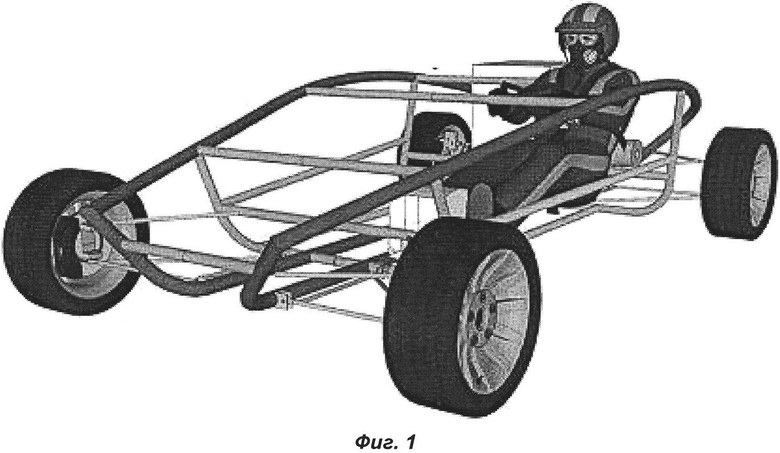

- на фиг. 1 приведен прогулочный автомобиль типа багги,

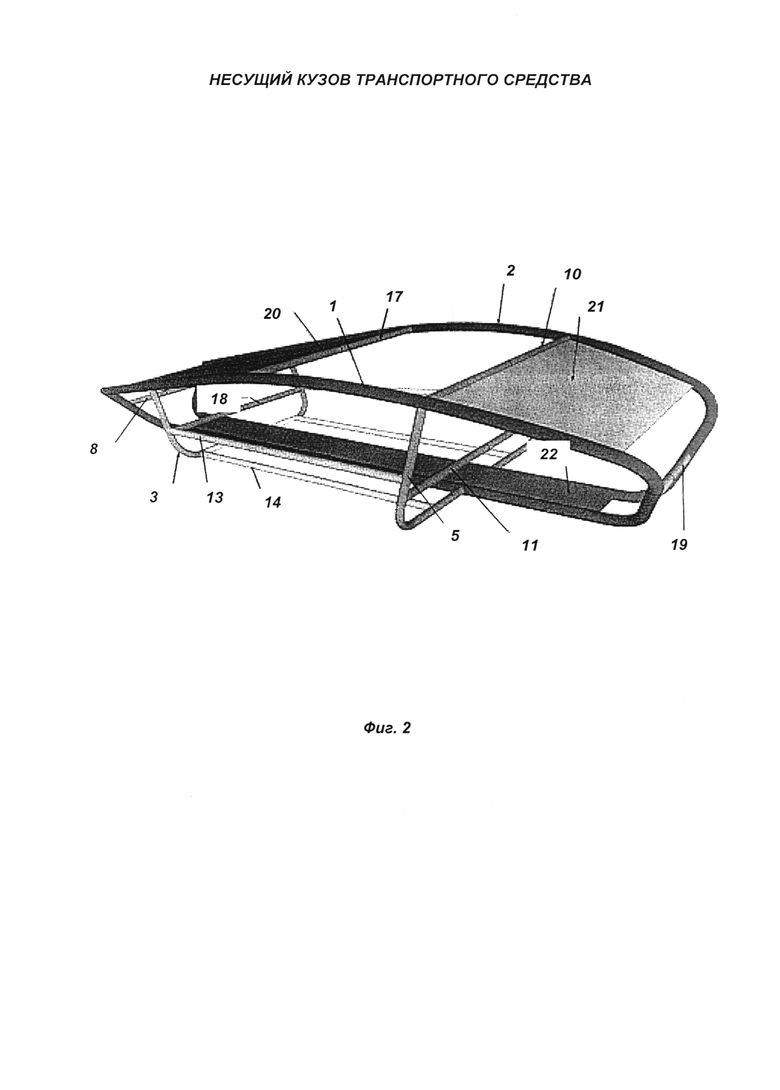

- на фиг. 2 приведен несущий кузов, выполненный по предполагаемой концепции,

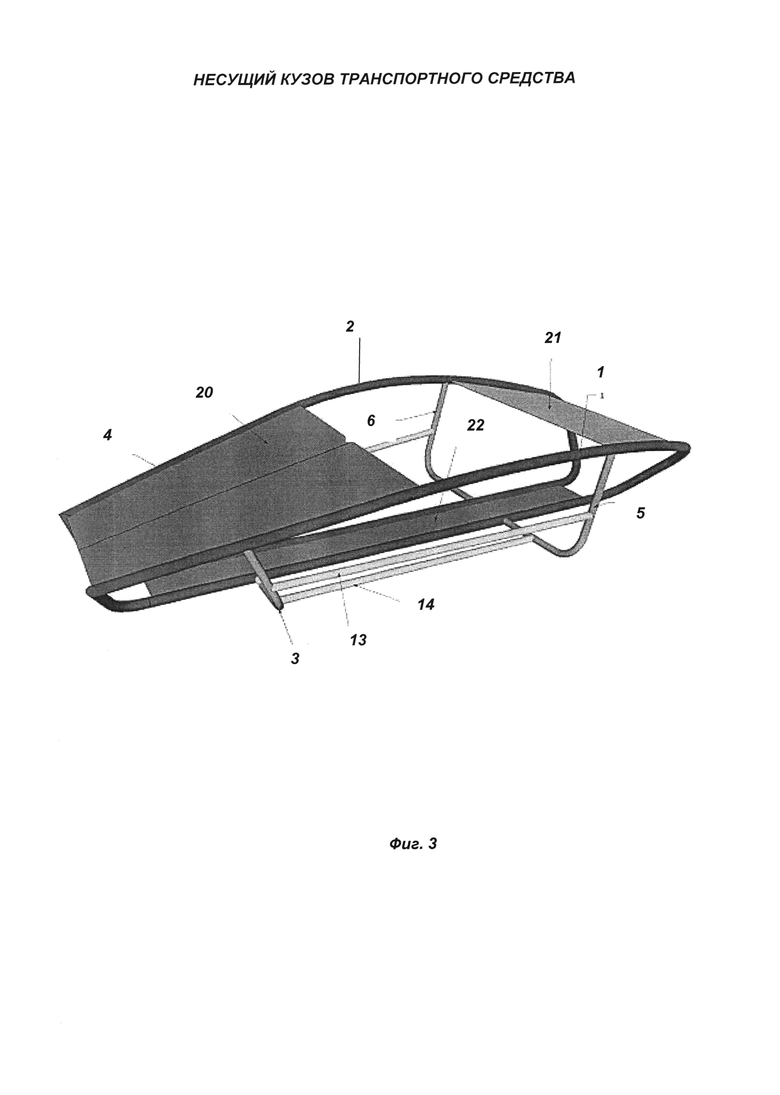

- на фиг. 3 приведена вторая проекция того же транспортного средства,

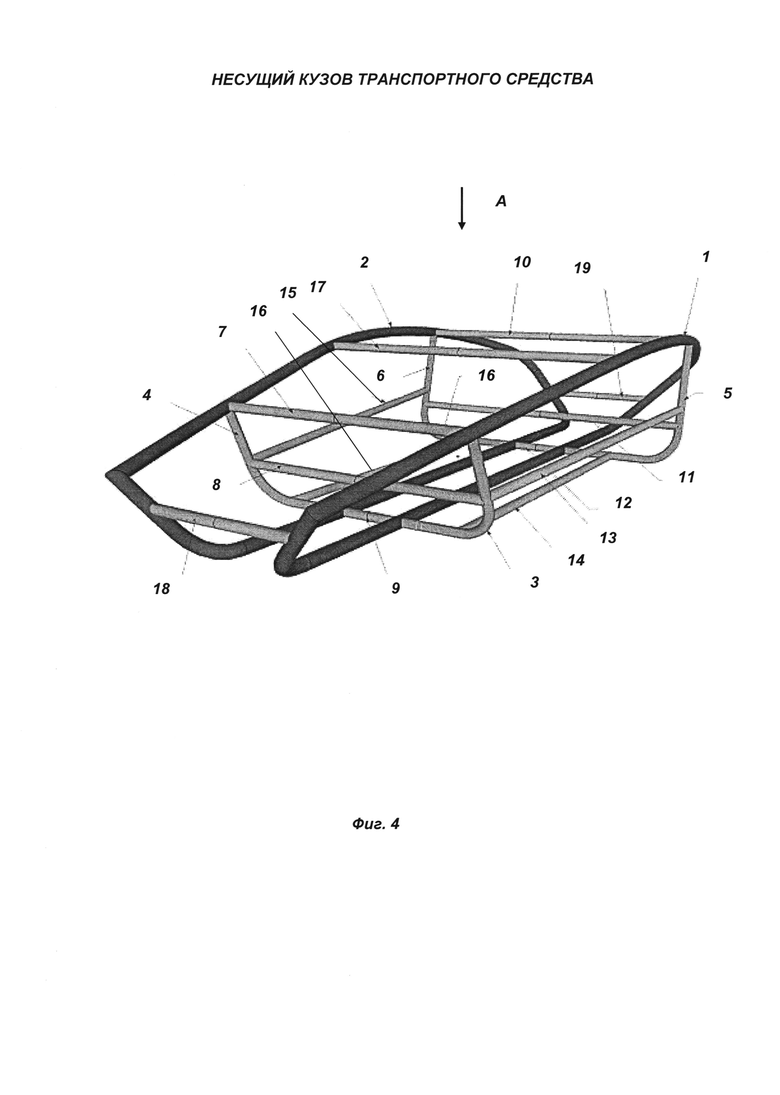

- на фиг. 4 приведен вид кузова без обшивки в изометрии,

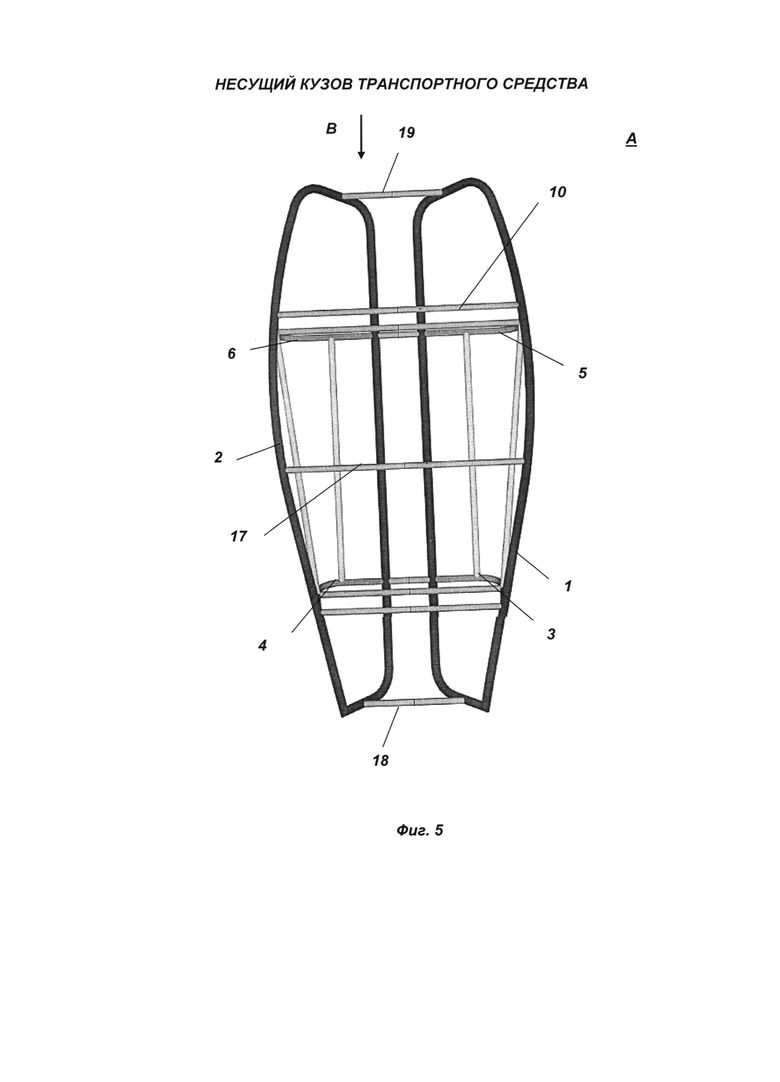

- га фиг. 5 приведен вид кузова сверху по А, на фиг. 4,

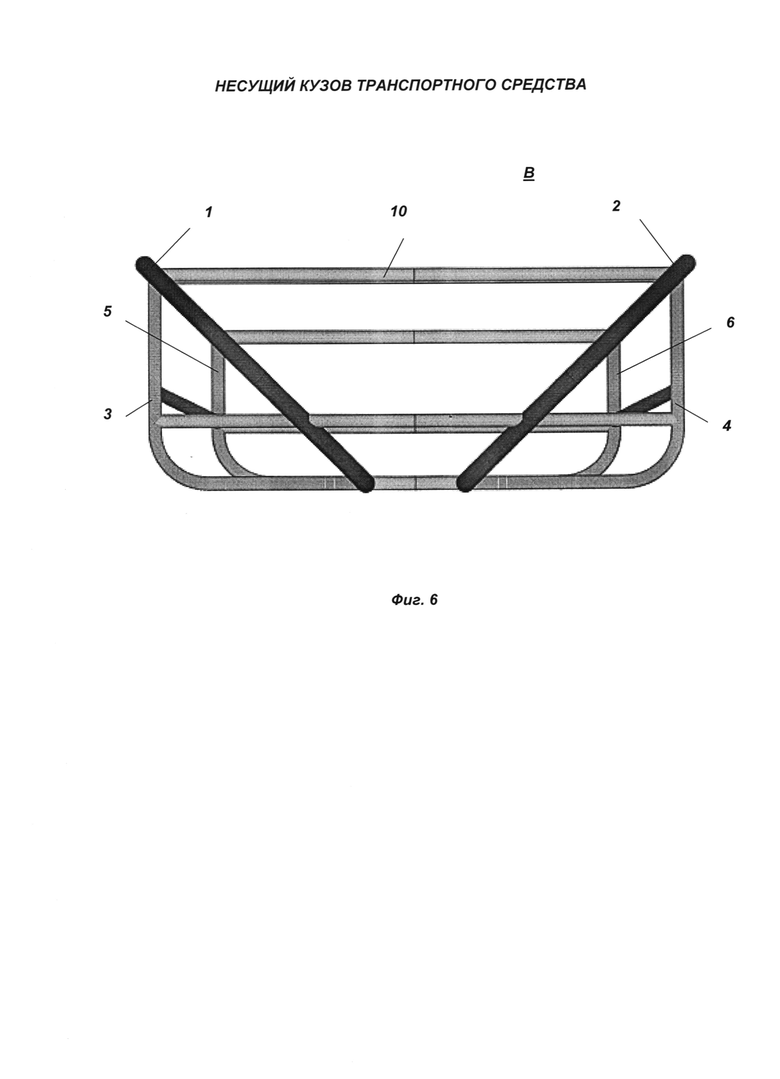

- на фиг. 6 приведен вид кузова по В (сзади) на фиг. 5,

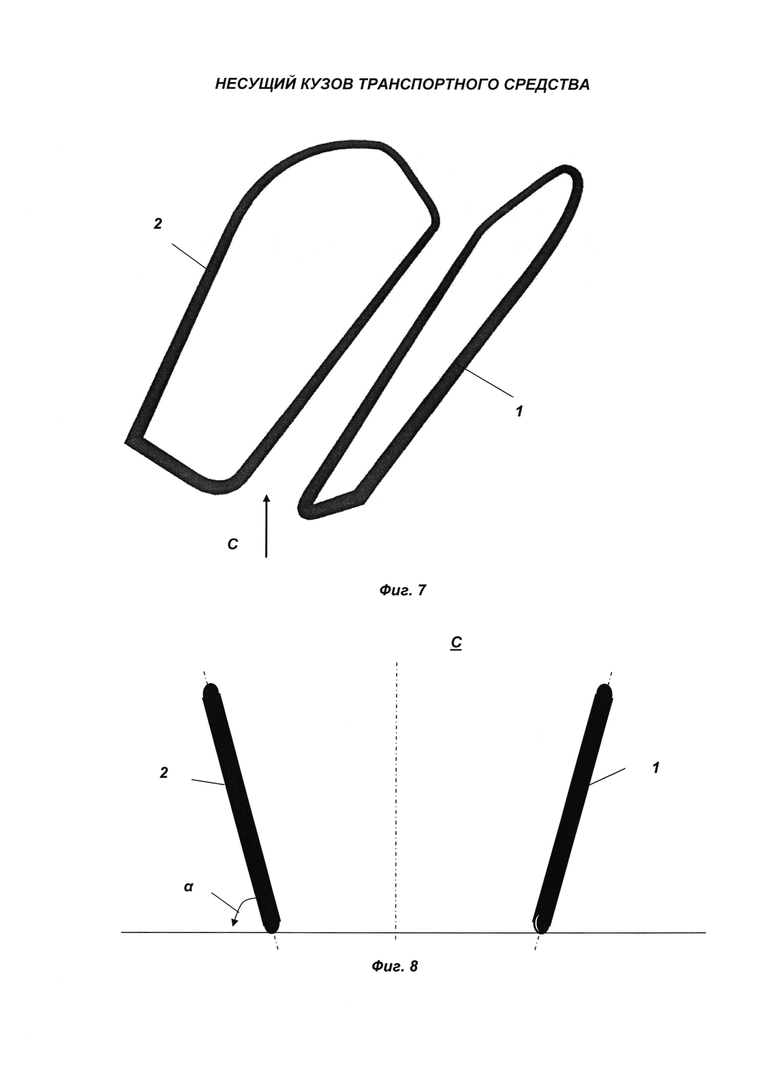

- на фиг. 7 приведена закольцованная, изогнутая в одной плоскости труба,

- на фиг. 8 приведена закольцованная, изогнутая в одной плоскости труба, вид С, на фиг. 7,

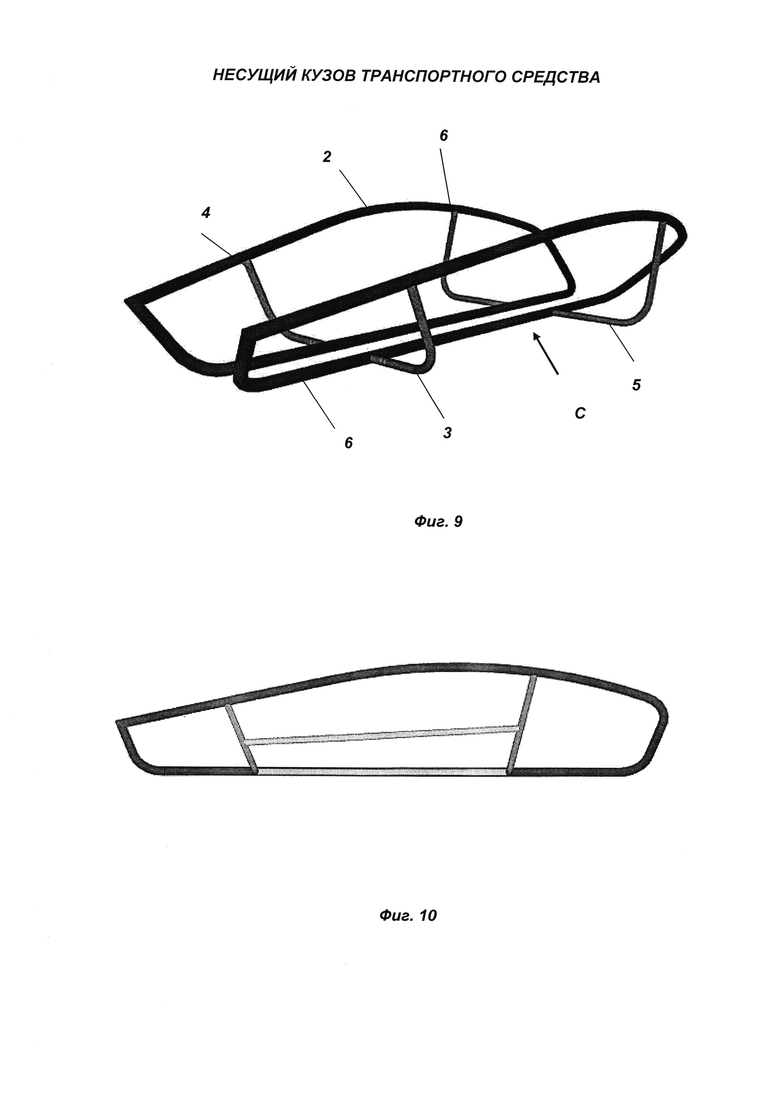

- на фиг. 9 приведена сборка закольцованных, изогнутых в одной плоскости труб и плоских силовых поперечных конструкций,

- на фиг. 10 приведен вид сборки закольцованных, изогнутых в одной плоскости труб,

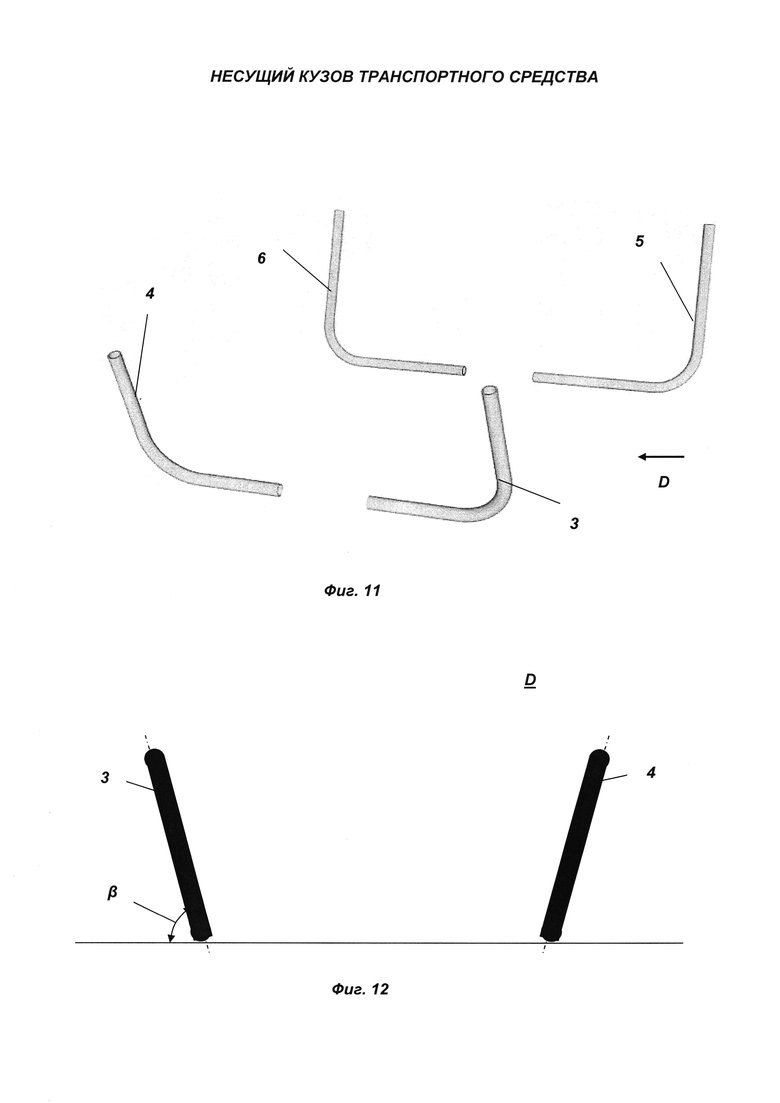

- на фиг. 11 приведены составляющие основу плоских силовых поперечных конструкций Г - образные трубы, выполненные путем единственного гиба,

- на фиг. 12 приведен вид D на фиг. 11,

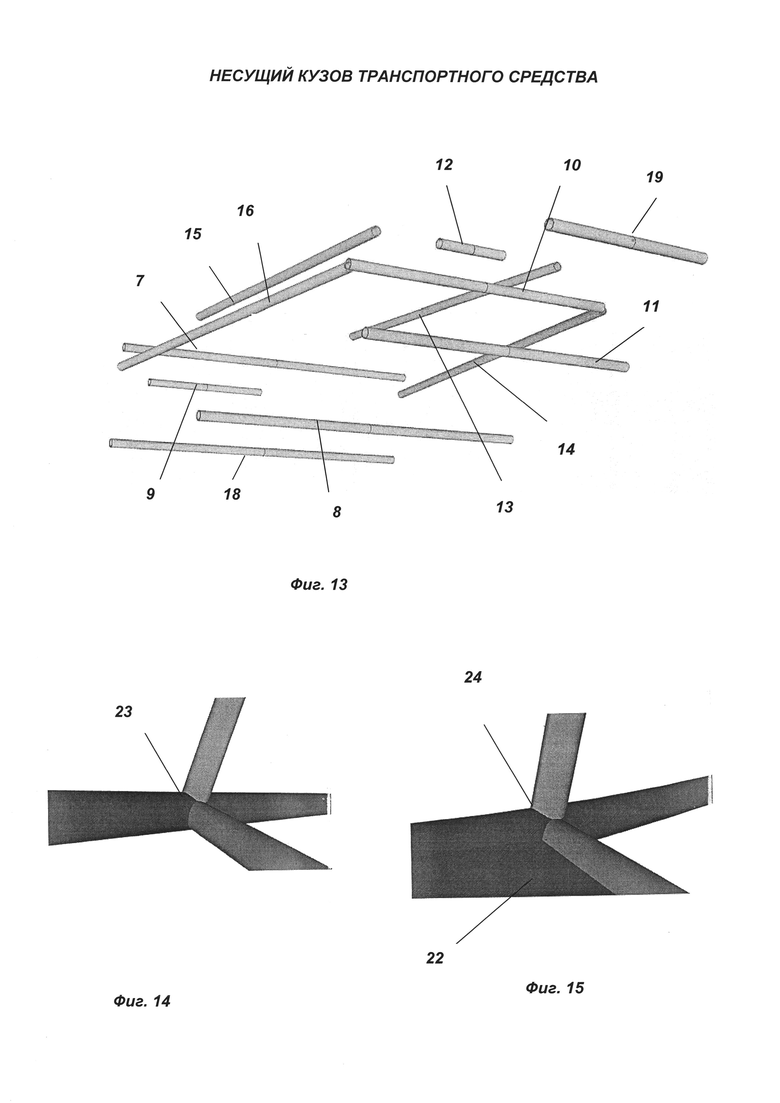

- на фиг. 13 приведены элементарные прямые отрезки трубы, соединяющие основные элементы конструкции,

- на фиг. 14 приведен стык труб,

- на фиг. 15 приведен усиленный стык труб.

Основным отличием предлагаемой конструкции несущей пространственной трубчатой рамы (НПТР) транспортного средства (ТС) является расположение ее основных элементов в четырех пересекающихся плоскостях.

При этом:

1. Внутреннее пространство делится на три отсека: передний, определяемый фронтальными габаритами закольцованных труб, плоскостью расположения передних "Г"-образных элементов и участками плоскостей закольцованных труб, расположенных между ними; средний, определяемый плоскостями расположения передних и задних "Г"-образных элементов и их углом наклона к горизонтальной плоскости; задний, определяемый тыловыми габаритами закольцованных труб, плоскостью расположения задних "Г"-образных элементов и участками плоскостей закольцованных труб, расположенных между ними.

2. Полезная нагрузка располагается в среднем отсеке.

3. Двигатель и трансмиссия могут быть расположены как в переднем или заднем, так и в обоих отсеках, в зависимости от требований, предъявляемых к транспортному средству. При расположении двигателя и трансмиссии в одном из отсеков, другой может быть использован в качестве дополнительного для размещения полезной нагрузки.

4. Предлагаемое расположение элементов НТПР позволяет расположить точки крепления деталей подвески, трансмиссии, органов управления непосредственно на них, без применения дополнительных устройств крепления, например, подрамников.

Перечень существенных признаков, принятых в описании:

Левая закольцованная, изогнутая в одной плоскости труба 1,

Правая закольцованная изогнутая в одной плоскости труба 2,

Левая передняя, плоская силовая поперечная конструкция 3,

Правая передняя, плоская силовая поперечная конструкция 4,

Левая задняя, плоская силовая поперечная конструкция 5,

Правая задняя, плоская силовая поперечная конструкция 6,

Первая верхняя поперечная труба 7,

Первая средняя поперечная труба 8,

Первая нижняя поперечная труба 9,

Вторая верхняя поперечная труба 10,

Вторая средняя поперечная труба 11,

Вторая нижняя поперечная труба 12,

Левая средняя продольная труба 13,

Левая нижняя продольная труба 14,

Правая средняя продольная труба 15,

Правая нижняя продольная труба 16,

Средняя поперечная труба 17,

Передняя поперечная труба 18,

Задняя поперечная труба 19,

Передняя облицовка 20,

Задняя облицовка 21,

Пол 22.

Угловое соединение труб 23,

Усиленное угловое соединение труб 24.

Рассмотрим применение описываемой технологии на примере прогулочного автомобиля типа багги (фиг. 1). Наиболее часто применяют кузов на базе НПТР в гражданской и военной промышленностях. Для наглядности уберем элементы подвески, двигателя и трансмиссии.

На фиг. 2 и 3 представлена несущая пространственная трубчатая рама - НПТР, образующая несущий кузов и выполненная по предлагаемой концепции, на фиг. 4 - эта же рама без облицовки.

Несущая пространственная трубчатая рама - НПТР (фиг. 4) состоит из:

- основных силовых элементов, которые определяют очертания и внутреннюю геометрию каркаса,

- поперечных труб, выполненных в виде прямолинейных отрезков и соединяющих основные силовые элементы.

В состав основных силовых элементов входят две закольцованные изогнутые в одной плоскости трубы левая 1 и права 2 и четыре плоских силовых поперечных конструкции 3-6, а именно:

Левая передняя, плоская силовая поперечная конструкция 3,

Правая передняя, плоская силовая поперечная конструкция 4,

Левая задняя, плоская силовая поперечная конструкция 5,

Правая задняя, плоская силовая поперечная конструкция 6.

При этом основные элементы представляют собой две закольцованные изогнутые в одной плоскости трубы левая 1 и правая 2 (фиг. 4), при сборке они располагаются в двух непараллельных плоскостях и под углом α к горизонтальной плоскости (фиг. 7-8).

Оптимальный угол α=5°-85°.

В состав основных силовых элементов (фиг. 9, 11 и 12), кроме того, входят четыре плоских силовых поперечных конструкции 3-6, выполненные «Г»-образной формы путем единственного изгиба трубы, они формируют две непараллельные плоскости, выполненные под углом β к горизонтальной плоскости (фиг. 7).

Оптимальный угол β=5-85°.

Закольцованные изогнутые в одной плоскости трубы 1 и 2 усилены каждая двумя продольными трубами с левой стороны 13 и 14 и с правой стороны - 15 и 16 (фиг. 4).

Оставшиеся элементы НПТР (фиг. 13) представляют собой элементарные прямые отрезки трубы, соединяющие основные элементы конструкции в том числе:

первая верхняя поперечная труба 7,

первая средняя поперечная труба 8,

первая нижняя поперечная труба 9,

вторая верхняя поперечная труба 10,

вторая средняя поперечная труба 11,

вторая нижняя поперечная труба 12,

средняя поперечная труба 17,

передняя поперечная труба 18,

задняя поперечная труба 19.

Кузов транспортного средства одержит пространственную трубчатую раму (фиг. 1 и 2), которая, в свою очередь, содержит симметрично вдоль оси транспортного средства установленные левую закольцованную, изогнутую в одной плоскости трубу 1 и правую закольцованную, изогнутую в одной плоскости трубу 2 (фиг. 2…4).

Все элементы каркаса транспортного средства могут быть выполнены из металла. Возможно применение углеродистых или легированных сталей. Сварка - или электронно-дуговая или газосварка. На фиг. 14 и 15 приведены, соответственно сварной стык 23 и усиленный сварной стык 24.

Возможно выполнение всех деталей из композитных материалов. В этом случае возможно применения 3D печати.

СБОРКА ПРОСТРАНСТВЕННОЙ ТРУБЧАТОЙ РАМЫ

При сборке кузова транспортного средства (фиг. 1…15) изготавливают несущую пространственную трубчатую раму - НПТР по отдельным составляющим:

Изготавливают две закольцованные изогнутые в одной плоскости трубы 1 и 2 (фиг. 7 и 8), при сборке они располагаются в двух непараллельных плоскостях и под углом α к горизонтальной плоскости.

Оптимальный угол α=5°-85°.

Закольцованные изогнутые в одной плоскости трубы 1 и 2 усилены каждая в средней части двумя продольными трубами 13 и 14 для левой 1 и 15 и 16 для правой 2 (фиг. 4).

Изготавливают четыре плоские силовые поперечные конструкции 3…6, основу которых составляют трубы «Г» - образной формы, выполненные путем единственного изгиба (фиг. 5) и формируют две непараллельные плоскости, выполненные под углом β к горизонтальной плоскости (фиг. 11 и 12).

Оптимальный угол β - 5-85°.

К закольцованным изогнутым в одной плоскости трубам 1 и 2 приваривают по две плоские силовые поперечные конструкции 3, 4 и 5, 6 соответственно.

Потом приваривают сварочными швами первую верхнюю поперечную трубу 7, первую среднюю поперечную трубу 8, первую нижнюю поперечную трубу 9, вторую верхнюю поперечную трубу 10, вторую среднюю поперечную трубу 11, вторую нижнюю поперечную трубу 12, левую среднюю продольную трубу 13, среднюю поперечную трубу 17, переднюю поперечную трубу 18, заднюю поперечную трубу 19.

Работа кузова при эксплуатации.

При эксплуатации транспортного средства основная задача кузова минимизировать его деформацию как при фронтальных, так и боковых ударах и при переворачивании автомобиля.

Фронтальные удары воспринимают закольцованные изогнутые в одной плоскости трубы 1 и 2. Боковые удары воспринимают плоские силовые поперечные конструкции 3-6 и продольные трубы: левая средняя продольная труба 13, левая нижняя продольная труба 14, правая средняя продольная труба 15, правая нижняя продольная труба 16.

Также боковые удары воспринимают: первая верхняя поперечная труба 7, первая средняя поперечная труба 8, первая нижняя поперечная труба 9, вторая верхняя поперечная труба 10, вторая средняя поперечная труба 11, вторая нижняя поперечная труба 12, средняя поперечная труба 17, передняя поперечная труба 18, задняя поперечная труба 19 (фиг. 2).

В случае применения для изготовления кузова композитных материалов используют метод 3D печати и процесс изготовления кузова значительно ускоряется и возможно крупносерийное производство кузовов.

Данная концепция, по сравнению с традиционными (количество плоскостей 10 и более), имеет три основных преимущества:

1. Радикальное упрощение производственного процесса. Все детали НПТР выполняются методом гиба трубы в единственной плоскости. Причем лишь две из них имеют более одного гиба, четыре - по одному гибу, а остальные представляют собой элементарные отрезки прямой трубы. Это, и сокращение общего количества деталей, необходимых для производства НПТР (до 15 и менее), позволяет применять при сборке стапели элементарной конструкции, и, даже, вовсе от них отказаться.

2. Значительное повышение прочности и жесткости НПТР за счет принципиального сокращения количества узлов соединения деталей. Это позволяет повысить безопасность и уровень ходовых качеств транспортного средства.

3. Существенное снижение массы ТС за счет сокращения общего числа деталей, а также выполнения одним элементом конструкции функций нескольких элементов. Это позволяет улучшить экономичность, экологичность и ходовые качества транспортного средства.

Изобретение относится к области транспортного машиностроения. Несущий кузов транспортного средства имеет пространственную трубчатую конструкцию и содержит основные элементы, определяющие очертания и внутреннюю геометрию каркаса, и соединительные элементы. Основные элементы включают две закольцованные изогнутые в одной плоскости трубы – правую и левую, две продольные трубы и четыре плоские конструкции. Продольные трубы при сборке располагают в двух непараллельных плоскостях. Плоские конструкции выполнены в виде труб Г-образной формы путем единственного изгиба и располагаются в двух поперечных плоскостях кузова. Соединительные элементы представляют собой элементарные прямые отрезки, соединяющие основные элементы конструкции в поперечном направлении. Достигается повышение прочности рамы кузова транспортного средства. 9 з.п. ф-лы, 15 ил.

1. Несущий кузов транспортного средства, имеющий пространственную трубчатую конструкцию и содержащий основные элементы, определяющие очертания и внутреннюю геометрию каркаса, и соединительные элементы, соединяющие их, отличающийся тем, что основные элементы включают две закольцованные изогнутые в одной плоскости трубы – правую и левую и имеют по две продольные трубы, которые при сборке располагают в двух непараллельных плоскостях, и четыре плоские конструкции в виде труб Г-образной формы, выполненных путем единственного изгиба, которые располагаются в двух поперечных плоскостях кузова, а соединительные элементы представляют собой элементарные прямые отрезки, соединяющие основные элементы конструкции в поперечном направлении.

2. Несущий кузов транспортного средства по п.1, отличающийся тем, что элементарные прямые отрезки труб выполнены в виде соединяющих две закольцованные изогнутые в одной плоскости трубы: первой верхней поперечной трубы, первой средней поперечной трубы, первой нижней поперечной трубы, второй верхней поперечной трубы, второй средней поперечной трубы, второй нижней поперечной трубы, средней поперечной трубы, передней поперечной трубы, задней поперечной трубы.

3. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что две закольцованные изогнутые в одной плоскости трубы расположены в двух непараллельных плоскостях под углом α к горизонтальной плоскости α=5-85°.

4. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что четыре плоских силовых поперечных конструкции выполнены Г-образной формы путем единственного изгиба трубы под углом к горизонтальной плоскости β=5-85°.

5. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что все трубы выполнены из композитных материалов.

6. Несущий кузов транспортного средства по п.5, отличающийся тем, что все трубы выполнены методом 3D печати.

7. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что все трубы выполнены стальными.

8. Несущий кузов транспортного средства по п.7, отличающийся тем, что все трубы соединены сваркой.

9. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что все трубы выполнены одного диаметра.

10. Несущий кузов транспортного средства по п.1 или 2, отличающийся тем, что все основные элементы конструкции выполнены из труб большего диаметра, чем трубы соединительных элементов.

| Прибор для определения твердости | 1954 |

|

SU101680A1 |

| Кювет для обработки кинолент | 1924 |

|

SU1477A1 |

| EP 2757025 B1, 04.01.2017 | |||

| US 8695746 B2, 15.04.2014 | |||

| US 20150210319 A1, 30.07.2015. | |||

Авторы

Даты

2018-10-22—Публикация

2017-12-27—Подача