Данное изобретение касается способа сжигания химически активного газа с электроположительным металлом, причем этот электроположительный металл выбран из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, причем указанный химически активный газ перед сжиганием и/или при сжигании по меньшей мере время от времени переводится в состояние плазмы, например, лишь с целью воспламенения химически активного газа, а также касается устройства для осуществления этого способа.

В связи с необходимостью снижения эмиссии двуокиси углерода в последнее время обсуждаются различные возможности выработки энергии из альтернативных источников.

В заявке DE 102008031437.4 описывается, как с помощью электроположительных металлов могут быть предоставлены энергетические контуры с полной рециркуляцией. Детально они были описаны в WO 2012/038330 и WO 2013/156476. В описанных там энергетических контурах разрядка энергии происходит путем сжигания электроположительных металлов, таких как литий, натрий, калий, магний, кальций, стронций, барий или же алюминий, или цинк в газовой атмосфере, например, в воздухе или же в двуокиси углерода (CO2).

Проблемой при этом является реакция электроположительного металла с химически активным газом, а также запуск этой реакции.

Обычно электроположительные металлы и особенно щелочные металлы воспламеняются термически. При этом такой металл нагревается посредством газового пламени или электрического нагрева до необходимой температуры воспламенения.

Кроме того, щелочные металлы способны к самовоспламенению и, например, для этого достаточно контакта с водой в случае рубидия, а цезию для этого достаточно уже контакта с воздухом.

Еще одной областью применения сжигания металлов являются воздушные и космические полеты. Здесь, среди прочего, металлы служат в качестве горючего для твердотопливных ракет. Воспламенение здесь происходит как правило термически с помощью воспламеняющего заряда, который выделяет тепло при сжигании.

Для воспламенения смеси паров бензина с воздухом в современных двигателях используется электрическая дуга между электродами свечи зажигания, при которой топливно-воздушная смесь локально кратковременно нагревается до 3000-6000оK. Для образования стабильного самостоятельного пламени важно, во-первых, чтобы к моменту проскакивания искры в области электродов зажигания имелась воспламеняющаяся смесь, во-вторых, передаваемая с помощью плазмы между электродами в смесь термическая энергия должна быть больше, чем потери на этих электродах. Ионизированный газ между электродами во время этой фазы достигает температур около 6000оK. При высоких скоростях протекания потока, соответственно, при холодном химически активном газе такое воспламенение, однако, не всегда надежно.

Для воспламенения очень низко активных топливно-воздушных смесей, как например, обедненных горючих смесей или смесей с высоким содержанием отходящих газов, в газовую смесь необходимо подавать больше энергии и/или воспламенять больший объем смеси, чем это нужно при стехиометрических смесях. Это может быть обеспечено за счет больших объемов электрической энергии или за счет более высокого КПД подачи энергии. Увеличение подаваемой электрической энергии ограничивается за счет обгорания электродов (износ, срок службы свечей зажигания, и т.д.). Поэтому цель заключается в том, чтобы всю электрическую энергию подавать в максимально возможный объем смеси. Такая форма разряда может быть реализована с плазменно-струйными системами зажигания. В таких системах образование плазмы происходит за счет проскакивания искры в маленькой полости устройства зажигания. Плазма из отверстия в устройстве зажигания в виде струи входит в камеру сгорания и там воспламеняет большой объем смеси. Свеча зажигания имеет приблизительно такие же внешние геометрические размеры, что и обычная свеча зажигания с крючкообразным электродом. Различие заключается в обращенном к камере сгорания гнезде свечи зажигания, в котором вместо свободно стоящего центрального электрода и электрода массы имеется относительно небольшая полость, открытая со стороны камеры сгорания.

Еще одна система поджига известна по плазменным горелкам для резки. В плазменной горелке посредством электрической дуги (высоковольтного разряда) воздух нагревается до предельно высокой температуры. При этом образуется электропроводящая плазма, через которую требуемый для резки ток может течь от электрода внутрь горелки плазменного резака к заготовке (аноду). В плазменной дуге возникают температуры до 30000°C. Режущее сопло с маленьким отверстием сужает требуемый для резки поток и вызывает за счет этого сильно фокусированную режущую струю плазмы. Плазменная дуга очень быстро плавит металлы, и за счет ее высокой кинетической энергии этот расплав с ускорением выбрасывается из пропила. Получается чистая и гладкая поверхность реза. Соответствующее устройство известно, например, из заявки DE 10 2009 004 968 A1.

Как и прежде существует потребность в способе создания плазмы при сжигании химически активного газа с электроположительным металлом.

В дальнейшем будет описана возможность воспламенения таких металлов с помощью перевода химически активного газа в состояние плазмы.

Было установлено, что за счет получения плазмы внутри сопла может быть обеспечено улучшение проведения реакции и улучшение реакции между химически активным газом и электроположительным металлом. Далее, было установлено, что за счет использования химически активного газа непосредственно в качестве плазмообразующего газа, т.е. в качестве газа для получения плазмы, больше не требуется никакого дополнительного плазмообразующего газа, что упрощает проведение реакции и к тому же предотвращает образование побочных продуктов из такого плазмообразующего газа. Кроме того, необходимое для воспламенения электроположительного металла введение энергии может целенаправленно производиться в указанный химически активный газ, что явно более эффективно, чем, например, нагревание тепловым излучение посредством электрического нагрева или газового пламени. В частности, было установлено также, что благодаря применению сопла в качестве первого электрода и струи металла в качестве второго электрода для плазменного поджига может быть более эффективно получена плазма, которая даже при высоких скоростях протекания потока электроположительного металла обеспечивает хорошее реагирование электроположительного металла и химически активного газа.

Согласно первому аспекту данное изобретение касается способа сжигания химически активного газа с электроположительным металлом, причем этот электроположительный металл выбран из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, причем указанный химически активный газ перед сжиганием и/или во время сжигания по меньшей мере время от времени переводится в состояние плазмы, и причем этот химически активный газ и этот электроположительный металл с помощью подающих устройств подаются, предпочтительно коаксиально, в указанное по меньшей мере одно сопло, и подведенный химически активный газ внутри этого по меньшей мере одного сопла по меньшей мере время от времени переводится в состояние плазмы, например, только с целью воспламенения химически активного газа.

Согласно еще одному аспекту данное изобретение касается устройства для сжигания химически активного газа с электроположительным металлом, причем этот электроположительный металл выбран из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, причем устройство содержит

по меньшей мере одно сопло, которое выполнено с возможностью распыления смеси из электроположительного металла и химически активного газа,

первое подающее устройство для электроположительного металла, выполненное с возможностью подачи электроположительного металла в указанное по меньшей мере одно сопло,

второе подающее устройство для химически активного газа, выполненное с возможностью подачи химически активного газа в указанное по меньшей мере одно сопло, и

устройство поджига на по меньшей мере одном сопле и/или в нем, с помощью которого указанный химически активный газ внутри указанного по меньшей мере одного сопла по меньшей мере время от времени переводится в состояние плазмы.

Другие аспекты данного изобретения раскрыты в зависимых пунктах формулы изобретения и в подробном описании, а также на чертежах.

На прилагаемых чертежах наглядно представлены примеры осуществления данного изобретения, что дополнительно улучшает понимание существа изобретения. В сочетании с данным описанием они служат разъяснению концепции и принципов данного изобретения. Другие варианты осуществления и многие из названных преимуществ вытекают из прилагаемых чертежей. Элементы этих чертежей не обязательно представлены в строгом соблюдении их относительных масштабов. Одинаковые, имеющие одинаковые функции и оказывающие одинаковое действие элементы, признаки и компоненты на прилагаемых чертежах снабжены одинаковыми ссылочными обозначениями, если нет иных указаний.

На чертежах представлено следующее.

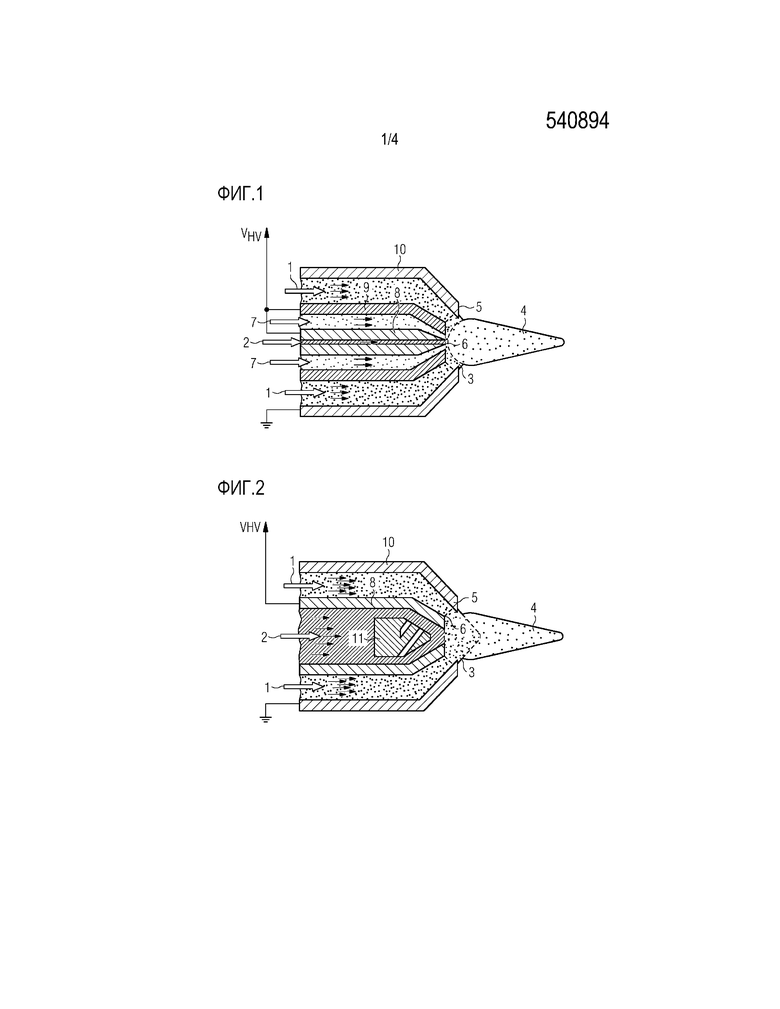

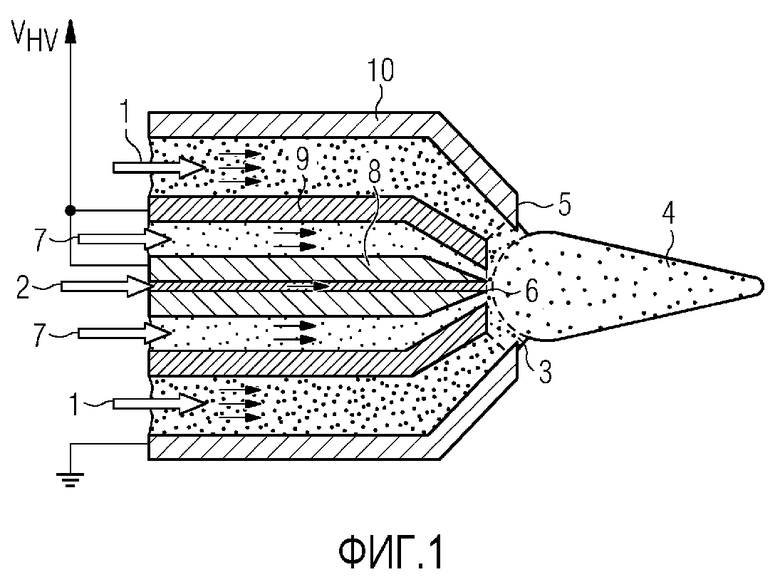

Фиг. 1 - схематично сопло для распыления двухкомпонентных материалов, предназначенное для распыления металла, например, для распыления жидкого металла с плазменным зажиганием,

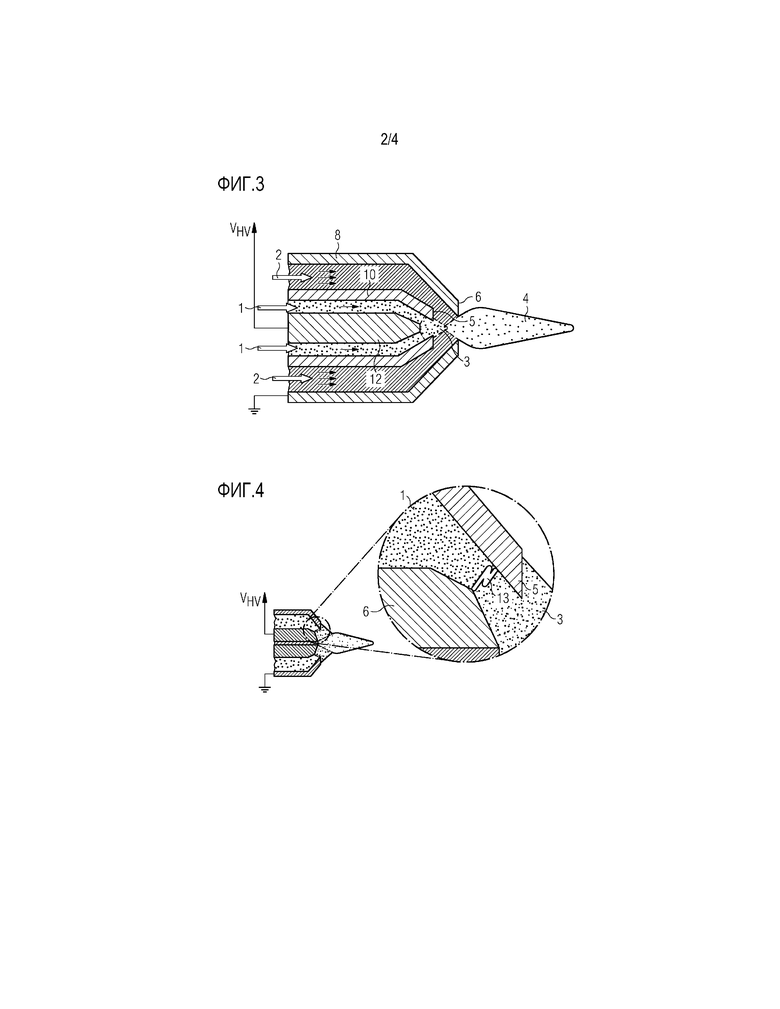

Фиг. 2 - схематично сопло для распыления однокомпонентного вещества, предназначенное для распыления жидкого металла с плазменным зажиганием,

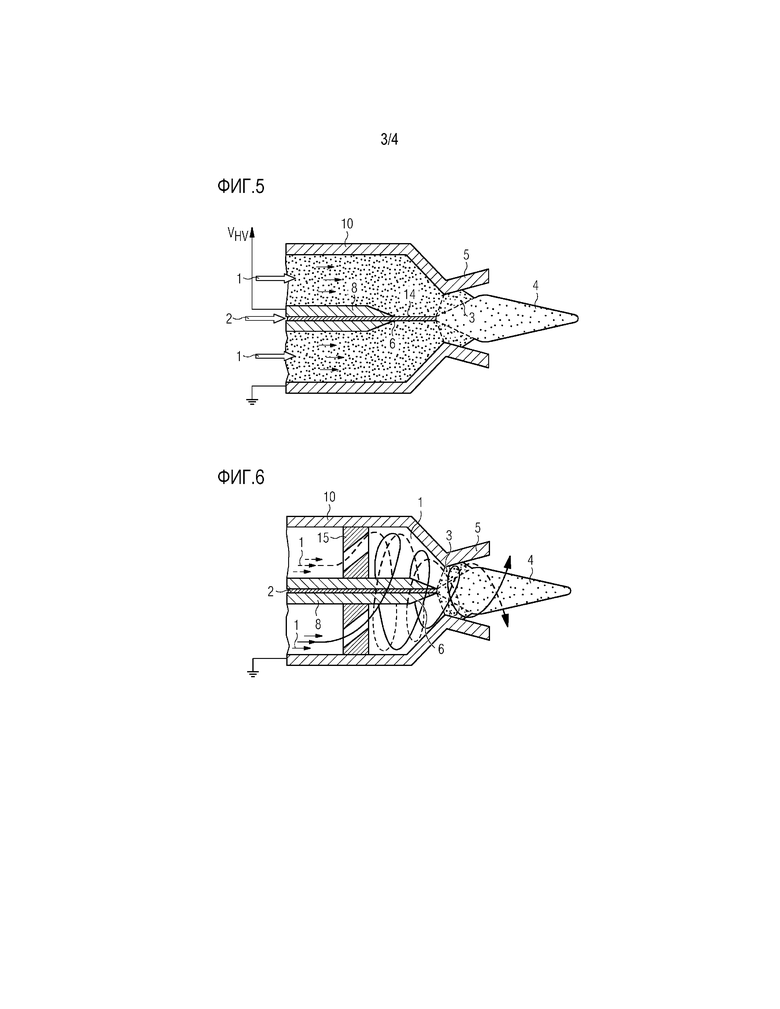

Фиг. 3 - схематично инверсная конструкция с расположенным внутри соплом плазменной горелки и внешним распылением жидкого металла,

Фиг. 4 - так же схематично сопло для распыления жидкого металла с плазменным зажиганием, и увеличенный фрагмент с изображением высоковольтного разряда,

Фиг. 5 - схематично сопло для распыления жидкого металла с плазменным зажиганием, в котором струя жидкого металла служит электродом,

Фиг. 6 - схематично сопло плазменной горелки с закручивающим диском и расположенным внутри соплом для распыления жидкого металла,

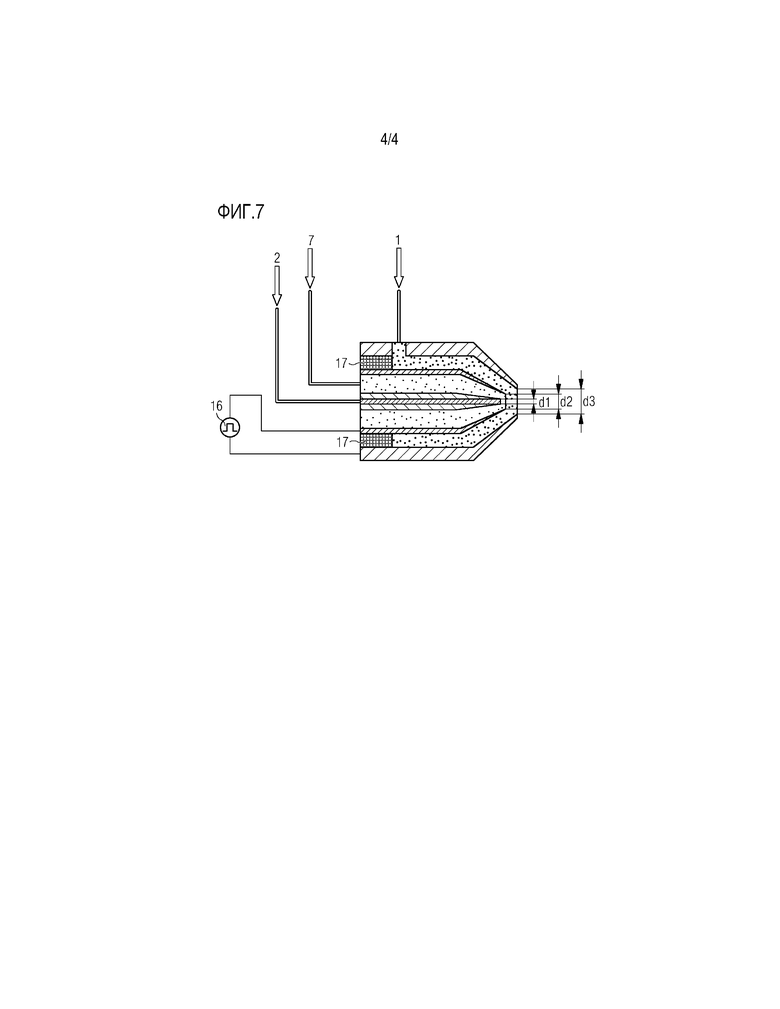

Фиг. 7 - пример предлагаемого изобретением устройства сопла для распыления двухкомпонентных материалов, предназначенного для распыления жидкого металла с плазменным зажиганием.

Данное изобретение согласно первому аспекту касается способа сжигания химически активного газа с электроположительным металлом, при котором электроположительный металл выбирают из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, при котором химически активный газ переводят в состояние плазмы перед сжиганием и/или во время сжигания по меньшей мере время от времени, и при котором химически активный газ и электроположительный металл с помощью подающих устройств раздельно, предпочтительно коаксиально, подают в указанное по меньшей мере одно сопло, и этот подведенный химически активный газ внутри этого по меньшей мере одного сопла по меньшей мере время от времени переводят в состояние плазмы, например, тоже только с целью воспламенения химически активного газа.

Указанный электроположительный металл в соответствии с определенными примерами осуществления выбирается из группы, включающей щелочные металлы, предпочтительно Li, Na, K, Rb и Cs, щелочноземельные металлы, предпочтительно Mg, Ca, Sr и Ba, Al и Zn, а также смеси и/или сплавы из них. В предпочтительных вариантах осуществления электроположительный металл выбирается из группы, включающей Li, Na, K, Mg, Ca, Al и Zn, далее, предпочтительно Li и Mg, и особенно предпочтительно этот электроположительный металл является литием. Возможно также использование смесей и/или сплавов с электроположительным металлом.

В качестве химически активного газа согласно определенным вариантам осуществления могут рассматриваться такие газы, которые могут вступать в экзотермическую реакцию с указанным электроположительным металлом, соответственно, смесями и/или сплавами из электроположительных металлов, причем здесь нет особых ограничений. Например, такой химически активный газ может содержать воздух, кислород, двуокись углерода, водород, водяной пар, оксиды азота NOx, например, монооксид азота, азот, двуокись серы, или смеси из них. Тем самым, этот способ может применяться также для обессеривания или, соответственно, удаления NOx. В зависимости от химически активного газа при этом с различными электроположительными металлами могут получаться различные продукты, которые могут выделяться в виде твердого вещества, жидкости, а также в газообразной форме.

Так, например, при реакции электроположительного металла, например, лития с азотом может получаться среди прочего нитрид металла, например, нитрид лития, который затем может реагировать дальше до образования аммиака, тогда как при замещении электроположительного металла, например, лития двуокисью углерода может образовываться, например, карбонат металла, например, карбонат лития, монооксид углерода, оксид металла, например, оксид лития, или же карбид металла, например, карбид лития, а также смеси из них, причем из монооксида углерода с водородом могут получаться многоатомные, например, также длинноцепочечные, углеродсодержащие продукты, например, метан, этан, и т.д. вплоть до бензина, дизельного топлива, но также и метанол, и т.д., например, при процессе Фишера-Тропша, во время которого из карбида металла, например, карбида лития может быть получен, например, ацетилен. Далее, например, с монооксидом азота в качестве горючего газа может получаться, например, нитрид металла.

Аналогичные реакции могут получаться также и для других названных выше металлов.

Благодаря происходящему по меньшей мере время от времени переводу в состояние плазмы может подаваться энергия, необходимая для запуска реакции. Так, согласно определенным вариантам осуществления достаточно, если указанная реакция запускается посредством перевода химически активного газа в состояние плазмы, и одновременно с этим или после этого вводится электроположительный металл. После этого указанный химически активный газ может либо присутствовать в виде плазмы, либо нет. Также указанная реакция может запускаться во время подачи электроположительного металла и химически активного газа посредством перевода химически активного газа в состояние плазмы.

Согласно определенным вариантам осуществления химически активный газ перед его подачей для перевода в состояние плазмы или во время этого завихряется для того, чтобы обеспечить улучшение перемешивания с электроположительным металлом и стабилизировать плазменную струю, например, посредством завихрителей или закручивающих дисков.

Посредством подачи через раздельные подающие устройства можно добиться перевода реакции в эти подающие устройства. За счет предпочтительно коаксиальной подачи можно обеспечить легкую и быструю подачу исходных продуктов для реакции, а также хорошее перемешивание, и дополнительно улучшить реагирование.

Кроме того, по созданию плазмы внутри сопла не имеется особых ограничений, и оно может быть осуществлено, например, путем приложения высокого напряжения или путем подачи термической энергии, или иным образом, например, за счет искровых разрядов постоянного напряжения, посредством сфокусированных лазерных лучей или с использованием пинч-эффекта. Предпочтительным является получение плазмы с помощью высокого напряжения. В частности, получение плазмы осуществляется с помощью высокого напряжения, причем сопло представляет собой один из электродов.

Согласно определенным вариантам осуществления плазма создается внутри указанного по меньшей мере одного сопла с помощью разряда высокого напряжения (высоковольтного разряда) в диапазоне от 4 до 100 кВ, предпочтительно от 4 до 10 кВ, например, путем поджига химически активного газа, причем предпочтительно указанное сопло служит электродом. Высокое напряжение при этом может быть с переменным электрическим полем или без него. При переменном поле особых ограничений по частоте нет, и она может составлять, например, 0 Гц (постоянный ток), 15-25 кГц, 40 кГц, 400 кГц, 13,65 МГц или быть любой другой частотой, например, в микроволновом диапазоне, которая тоже не обязательно должна оставаться жестко на одном значении. Путем поджига высоким напряжением можно обеспечить целенаправленный и быстрый перевод в состояние плазмы. Подаваемая энергия зависит согласно определенным вариантам осуществления и от высокочастотного поля выработанного тока. Предпочтительными поэтому являются значения тока в диапазоне от 1 мА до 10 A, особенно предпочтительно в диапазоне от 10 мА до 1000 мА. Высокое напряжение при этом может вырабатываться, например, по меньшей мере одним генератором высокого напряжения, по которому согласно изобретению особых ограничений нет. С помощью изоляторов высокого напряжения и/или за счет нанесения соответствующего покрытия на подающие устройства согласно определенным вариантам осуществления может предотвращаться переход искры в подающие устройства и преждевременный поджиг плазмы, и воспламенение может локализоваться в сопле.

Согласно определенным вариантам осуществления плазма выходит в направлении течения химически активного газа изнутри сопла. Для этого могут быть, например, предусмотрены подходящее сопло и/или подающее устройство, например, по своей форме или расположению, или могут быть установлены подходящие массовые потоки. Тем самым можно гарантировать, что плазма войдет в контакт с достаточным количеством химически активного газа.

После воспламенения жидкого металла можно, кроме того, просто отключить высокое напряжение согласно определенным вариантам осуществления, и пламя из химически активного газа и электроположительного металла может самоподдерживаться и продолжать гореть. Если пламя затухает, то в любой момент его можно снова зажечь путем приложения высокого напряжения.

В принципе, независимо от конкретной конструкции сопла можно заменить электроды, например, на электрическое подсоединение высокого напряжения и на соответствующее подсоединение массы. Это влияет лишь на направление возрастания высоковольтного разряда, что, однако, не оказывает влияния на процесс, пока плазменная струя химически активного газа воспламеняется подходящим образом. Предпочтительно, однако, сопло является одним из электродов, а другой электрод находится внутри сопла, например, это одно из дополнительных подающих устройств или сам электроположительный металл, чтобы целенаправленно, быстро и эффективно обеспечивать плазменное зажигание внутри сопла, и даже при высоких скоростях протекания потока электроположительного металла, например, 0,1 г/сек, в маленьких установках до 10 кг/сек или выше в больших установках, он мог эффективно поджигаться и реагировать. Для этого, например, может также один электрод быть размещен на внешней стенке самого внешнего подающего устройства, которое находится в контакте с соплом. Например, электроды могут быть приложены к внешней и к внутренней стенке подающих устройств, расположенных в сопле снаружи, чтобы обеспечить воспламенение внутри сопла.

Фактическая локальная точка разряда высокого напряжения и, тем самым, точка перевода химически активного газа в состояние плазмы согласно определенным вариантам осуществления может устанавливаться по расстоянию от анода до катода, например, от сопла для металла до сопла для химически активного газа. Это может быть, в частности, точка минимального расстояния между электродами, поскольку там изоляционный промежуток является наикратчайшим, и, тем самым, там фокусируется высоковольтный разряд. Для одного варианта выполнения в качестве примера это показано на Фиг. 4 и более детально будет рассмотрено в рамках описания примеров. Например, можно путем целенаправленного повышения сопла или одного из сопел целенаправленно устанавливать, с какого момента из химически активного газа образуется плазма и как велико расстояние между подводом электроположительного металла, например, в виде жидкости, и точкой плазмы, в которой плазма образуется. При этом точка плазмы не ограничивается одной точкой, а может даже занимать определенную область, например, область между соплами или, соответственно, подающими устройствами, которая включает в себя указанное минимальное расстояние между ними.

Согласно определенным вариантам осуществления в указанное по меньшей мере одно сопло дополнительно подается распыляющий газ, и электроположительный металл распыляется этим распыляющим газом. За счет этого электроположительный металл может быть лучше распределен в плазме и/или химически активном газе, и тем самым, дополнительно будет улучшена реакция. Кроме того, за счет подачи распыляющего газа может быть также улучшено управление экзотермической реакцией, например, вследствие того, что возникающее тепло передается на распыляющий газ. Из этого тепла в распыляющем газе позже может быть получена электрическая энергия, например, с помощью по меньшей мере одного теплообменника и/или по меньшей мере одной турбины по меньшей мере с одним генератором. Это тепло может быть использовано и другим образом, например, для предварительного нагрева электроположительного металла и/или химически активного газа перед подачей в сопло.

В порядке альтернативы распыление электроположительного металла тоже может осуществляться иным образом, например, с помощью завихрителей, но от него можно и отказаться.

По распыляющему газу согласно изобретению нет особых ограничений, и он может соответствовать химически активному газу, но может быть и отличным от него. В качестве распыляющего газа может использоваться, например, воздух, монооксид углерода, двуокись углерода, кислород, метан, водород, водяной пар, азот, монооксид азота, смеси двух или более из этих газов и т.д. При этом для транспортировки тепла могут использоваться различные газы, как например, метан, и тепло реакции электроположительного металла с химически активным газом отводится из сопла. Различные газы-носители и распыляющие газы могут, например, подходящим образом приводиться в соответствие с реакцией химически активного газа с электроположительным металлом, чтобы при этом достигались синергические эффекты.

По скоростям подачи химически активного газа, электроположительного металла и при необходимости распыляющего газа особых ограничений нет, и они могут варьироваться в зависимости от используемых химически активного газа, электроположительного металла и распыляющего газа, если он применяется, а тем самым и происходящая реакция и, соответственно, перевод в состояние плазмы. Путем определения, например, кинетики и динамики реакции, например, с использованием подходящих моделей или с использованием простых опытов с различными скоростями протекания потоков, они могут быть определены подходящим образом.

Согласно определенным вариантам осуществления электроположительный металл перед подачей в указанное по меньшей мере одно сопло разжижается или распыляется и подается в указанное по меньшей мере одно сопло в виде жидкости или частиц. Эти частицы согласно определенным вариантам осуществления могут при этом иметь такие размеры, что их максимальная длина при поперечном любом сечении составляет до 20% (включительно) от диаметра сопла. За счет этого подача электроположительного металла может быть упрощена, а реакция с химически активным газом облегчена. Также этот электроположительный металл согласно определенным вариантам осуществления может легче распыляться и распределяться, вследствие чего может быть улучшена реакция. По температуре жидкости или, соответственно, частиц при этом особых ограничений нет, и она может целенаправленно устанавливаться в зависимости от режима проведения реакции. В зависимости от электроположительного металла подача может при этом осуществляться различным образом, причем, например, в случае щелочных металлов может быть предпочтительна подача в жидком виде, тогда как щелочноземельные металлы согласно определенным вариантам осуществления предпочтительно могут подаваться в виде порошка/частиц.

Согласно другим определенным вариантам осуществления за счет приложения контакта электроположительный металл может служить электродом при получении плазмы. Указанный электроположительный металл может подаваться, например, в виде прутка из легко распыляемого твердого вещества или в виде жидкой струи, например, в виде вязкой жидкой струи с помощью подающего устройства для электроположительного металла и, тем самым, вводиться в форме прутка в сопло, так что этот пруток проходит на кратчайшем расстоянии от сопла, и тем самым разряд высокого напряжения от прутка металла к соплу может происходить при приложении соответствующего напряжения. За счет этого разряд высокого напряжения может быть целенаправленно локализован, и хорошее реагирование электроположительного металла может быть обеспечено с начала подачи, вследствие чего могут быть дополнительно предотвращены потери. Предпочтительной является подача в виде жидкой струи или в виде густого облака частиц металла, чтобы можно было облегчить запуск реакции и распределение электроположительного металла в химически активном газе после запуска реакции. В связи с этим следует учитывать, что густое облако частиц металла согласно определенным вариантам осуществления должно обладать объемной проводимостью, достаточной для того, чтобы проявился указанный эффект. В таком случае искры могут просто проскакивать по частицам. Эта объемная проводимость может, например, изменяться в зависимости от используемого электроположительного металла, но также и в зависимости от размера частиц, и простым образом устанавливаться или, соответственно, определяться исходя, например, из электрических свойств электроположительного металла и результатов моделирования. Согласно определенным вариантам осуществления густое облако частиц металла содержит 0,5-50 масс%, предпочтительно 10-20 масс% металла в пересчете на смесь из всех подаваемых компонентов, например, электроположительного металла, химически активного газа и распыляющего газа, если он используется.

Температура жидкого электроположительного металла или, соответственно, частиц металла может устанавливаться в зависимости от свойств электроположительного металла и химически активного газа, например, высвобождающейся при реакции энергии, плотности и вязкости электроположительного металла при установленной температуре, и т.д., и при этом целенаправленно для управления реакцией.

Согласно еще одному аспекту данное изобретение касается устройства для сжигания химически активного газа с электроположительным металлом, причем этот электроположительный металл выбран из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, содержащее:

- по меньшей мере одно сопло, выполненное с возможностью распыления смеси из электроположительного металла и химически активного газа,

- первое подающее устройство для электроположительного металла, выполненное с возможностью подачи этого электроположительного металла в указанное по меньшей мере одно сопло,

- второе подающее устройство для химически активного газа, выполненное с возможностью подачи этого химически активного газа в указанное по меньшей мере одно сопло, и

- устройство поджига на указанном по меньшей мере одном сопле и/или в нем, с помощью которого указанный химически активный газ внутри указанного по меньшей мере одного сопла по меньшей мере время от времени переводится в состояние плазмы.

По указанному по меньшей мере одному соплу согласно изобретению нет особых ограничений в отношении его выполнения и материала постольку, поскольку оно в состоянии поддерживать условия реакции при создании плазмы и реакции химически активного газа с электроположительным металлом. В зависимости от вида химически активного газа, электроположительного металла, возможной подачи распыляющего газа, геометрии подачи и т.д. указанное сопло может быть при этом выполнено подходящим образом. Например, это по меньшей мере одно сопло согласно определенным вариантам осуществления может быть выполнено в виде сопла для распыления однокомпонентных материалов или в виде сопла для распыления двухкомпонентных материалов.

В качестве материала для этого сопла согласно определенным вариантам осуществления пригоден, например, материал, выбранный из группы, включающей железо, хром, никель, ниобий, тантал, молибден, вольфрам, цирконий и сплавы из этих металлов, а также стали, например, коррозионностойкую сталь и хромоникелевую сталь. Эти материалы являются предпочтительными для использования при высоких температурах, при которых может проще протекать реакция, например, с жидким электроположительным металлом.

В качестве первого подающего устройства для электроположительного металла могут служить, например, трубы или рукава, или же ленточные транспортеры, которые могут обогреваться и которые могут быть признаны пригодными, например, исходя из агрегатного состояния электроположительного металла. При необходимости на первое подающее устройство для электроположительного металла может быть помещено также еще одно подающее устройство для газа, при необходимости с управляющим устройством, таким как клапан, с помощью которого может регулироваться подача электроположительного металла. Точно так же и второе подающее устройство для химически активного газа может быть выполнено в виде трубы или рукава и т.д., которые при необходимости могут обогреваться, причем подходящее второе подающее устройство может выбираться исходя из состояния газа, который при необходимости может быть и под давлением. Также может быть предусмотрено несколько первых и/или вторых подающих устройств для электроположительного металла и/или химически активного газа.

По устройству поджига особых ограничений нет постольку, поскольку оно в состоянии переводить химически активный газ в состояние плазмы. Подходящим является устройство поджига, например, источник высокого напряжения с напряжением в диапазоне от 4 до 100 кВ, предпочтительно от 4 до 10 кВ, которое подходящим образом может быть приложено к соплу. При этом высокое напряжение может быть или не быть связано с электрическим переменным полем. При наличии переменного поля по частоте особых ограничений нет, и она может составлять, например, 0 Гц (постоянный ток), 15-25 кГц, 40 кГц, 400 кГц, 13,65 МГц, или же это может быть любая другая частота, например, в микроволновом диапазоне, которая не обязательно должна оставаться жестко зафиксированной на каком-то значении. Путем поджига с помощью высокого напряжения может быть обеспечен быстрый и целенаправленный перевод в состояние плазмы. Подаваемая энергия согласно определенным вариантам осуществления зависит также и от высокочастотного поля создаваемого тока. Предпочтительными поэтому являются значения тока в диапазоне от 1 мА до 10 A, особенно предпочтительно в диапазоне от 10 мА до 1000 мА.

Помимо этого, могут применяться и другие устройства поджига, например, искровые разряды постоянного напряжения, сфокусированные лазерные лучи или устройства поджига с применением пинч-эффекта. Предпочтительным является получение плазмы с помощью высокого напряжения.

Предлагаемое изобретением устройство может согласно определенным вариантам осуществления содержать еще и третье подающее устройство для распыляющего газа, которое выполнено с возможностью подачи распыляющего газа в указанное по меньшей мере одно сопло. По этому третьему подающему устройству для распыляющего газа особых ограничений нет, и оно может быть выполнено в виде трубы или рукава и т.д., которые при необходимости могут обогреваться, причем подходящее третье подающее устройство может быть выбрано исходя из состояния газа, который при необходимости может быть и под давлением. Может быть также предусмотрено несколько третьих подающих устройств для распыляющего газа.

Согласно определенным вариантам осуществления указанное первое подающее устройство для электроположительного металла и/или второе подающее устройство для химически активного газа, и/или третье подающее устройство для распыляющего газа выходят в указанное по меньшей мере одно сопло. Благодаря этому воспламенение и реакция могут быть хорошо локализованы в сопле. По меньшей мере указанное первое подающее устройство и указанное второе подающее устройство согласно определенным вариантам осуществления выходят в указанное сопло, причем, например, распыляющий газ может быть подведен и перед подачей электроположительного металла. Предпочтительно указанные подающие устройства выполнены коаксиальными друг другу, однако, по меньшей мере это касается первого и второго подающих устройств, чтобы обеспечить хорошее смешивание электроположительного металла и химически активного газа, а также распыляющего газа, если он применяется. По форме этих подающих устройств особых ограничений нет, и в поперечном сечении эти подающие устройства могут быть, например, квадратными, прямоугольными и/или круглыми, причем предпочтительно указанные подающие устройства по меньшей мере на отдельных участках выполнены с коаксиальными круглыми поперечными сечениями в направлении течения.

Предлагаемое изобретением устройство может содержать также устройство расплавления или измельчающее устройство для электроположительного металла, которые выполнены с возможностью расплавления или размельчения указанного электроположительного металла перед первым подающим устройством для электроположительного металла или в нем. Благодаря этому воспламенение и реакция могут протекать более легко, а также упрощается перемешивание электроположительного металла и химически активного газа. К типу устройство расплавления или измельчающее устройство при этом особых ограничений нет, и могут быть предусмотрены, например, подходящие нагреватели, горелки и т.д., соответственно, мельницы, дробилки и т.д.

Согласно определенным вариантам осуществления указанное по меньшей мере одно сопло выполнено как сопло для металла или как сопло для химически активного газа, или как сопло для распыляющего газа, причем указанное первое подающее устройство для электроположительного металла выходит в указанное сопло для металла, и/или указанное второе подающее устройство для химически активного газа выходит в указанное сопло для химически активного газа, и/или указанное третье подающее устройство для распыляющего газа выходит в указанное сопло для распыляющего газа. При этом согласно определенным вариантам осуществления указанное первое подающее устройство для электроположительного металла может быть выполнено предпочтительно коаксиально внутри второго подающего устройства для химически активного газа, а указанное второе подающее устройство для химически активного газа может выходить в сопло для химически активного газа, которое соответствует указанному по меньшей мере одному соплу, причем первое подающее устройство для электроположительного металла выполнено с возможностью подачи указанного электроположительного металла внутри указанного по меньшей мере одного сопла. За счет этого может достигаться улучшение реакции. Аналогичные конструкции могут получиться и для тех случаев, при которых указанное по меньшей мере одно сопло является соплом для металла, и химически активный газ во втором подающем устройстве подается внутри первого подающего устройства для электроположительного металла предпочтительно коаксиально или, соответственно, в случае сопла для распыляющего газа подача электроположительного металла и химически активного газа осуществляется предпочтительно коаксиально внутри третьего подающего устройства для распыляющего газа, причем здесь тоже первое и второе подающие устройства, как и выше, могут быть расположены одно внутри другого. Для случаев сопла для металла и, соответственно, сопла для химически активного газа указанное третье подающее устройство в каждом случае может быть расположено предпочтительно коаксиально внутри первого и, соответственно, второго подающего устройства, причем это третье подающее устройство в таком варианте может быть расположено внутри другого из подающих устройств или между обоими подающими устройствами.

Если второе подающее устройство для химически активного газа лежит внутри, то согласно определенным вариантам осуществления в нем для создания плазмы может быть предусмотрен высоковольтный электрод с напряжением, например, от 4 до 100 кВ, предпочтительно от 4 до 10 кВ, который может быть размещен соответствующим образом. Высокое напряжение при этом может быть или не быть связано с переменным электрическим полем. При наличии переменного поля по частоте особых ограничений нет, и она может составлять, например, 0 Гц (постоянный ток), 15-25 кГц, 40 кГц, 400 кГц, 13,65 МГц, или же это может быть любая другая частота, например, в микроволновом диапазоне, которая не обязательно должна оставаться на каком-то жестко фиксированном значении. Путем поджига с помощью высокого напряжения может быть обеспечен целенаправленный и быстрый перевод в состояние плазмы. Подводимая энергия согласно определенным вариантам осуществления зависит также от высокочастотного поля создаваемого тока. Предпочтительны поэтому значения тока в диапазоне от 1 мА до 10 A, особенно предпочтительно в диапазоне от 10 мА до 1000 мА.

В предлагаемом изобретением устройстве указанное устройство поджига согласно определенным вариантам осуществления может быть выполнено в виде высоковольтного устройства поджига, содержащего источник высокого напряжения, например, генератор высокого напряжения с напряжением в диапазоне от 4 до 100 кВ, соединенный с двумя электродами, причем

i) указанное первое подающее устройство для электроположительного металла или сам электроположительный металл, и указанное второе подающее устройство для химически активного газа, или

ii) указанное первое подающее устройство для электроположительного металла или сам электроположительный металл, и третье подающее устройство для распыляющего газа, или

iii) указанное второе подающее устройство для химически активного газа и указанное третье подающее устройство для распыляющего газа выполнены в каждом случае как электрод, и кратчайшее расстояние между соответствующими электродами находится внутри указанного по меньшей мере одного сопла.

Благодаря тому, что указанное кратчайшее расстояние между электродами образовано внутри сопла, воспламенение может быть эффективно локализовано внутри сопла.

Один определенный вариант осуществления при этом предусматривает, что электроположительный металл представляет собой электрод, так что он после подачи с помощью первого подающего устройства для электроположительного металла в виде однородного металлического тела или в виде густого облака частиц металла направляется в указанное по меньшей мере одно сопло, а устройство поджига образуется посредством указанного по меньшей мере одного сопла и указанного электроположительного металла. Предпочтительно указанное первое подающее устройство для электроположительного металла при этом находится внутри второго подающего устройства для химически активного газа. Согласно определенным вариантам осуществления густое облако частиц металла содержит 0,5-50 масс%, более предпочтительно 10-20 масс% металла в пересчете на смесь из всех подаваемых компонентов, например, электроположительного металла, химически активного газа и распыляющего газа, если он применяется.

Согласно определенным вариантам осуществления указанные первое и/или второе, и/или третье подающие устройства могут также содержать такие тела, как завихрители или закручивающие диски для завихрения и, соответственно, для улучшения распыления химически активного газа, соответственно, электроположительного металла, соответственно, распыляющего газа, чтобы добиться улучшения перемешивания. За счет этого можно, например, добиться также стабилизации плазмы, в частности, путем завихрения во втором подающем устройстве для химически активного газа.

Предлагаемое изобретением устройство может быть использовано в известных технологических установках для сжигания электроположительных металлов с химически активными газами, таких, как описанная, например, в заявке DE 102013224709.5.

Рассмотренные выше варианты осуществления, усовершенствования и модификации могут комбинироваться друг с другом любым образом с учетом целесообразности. Другие возможные усовершенствования, модификации и варианты выполнения данного изобретения содержат также не указанные точно комбинации признаков данного изобретения, рассмотренных выше и описываемых в дальнейшем в связи с примерами осуществления. В частности, специалист может добавить к основной форме осуществления данного изобретения также отдельные аспекты в качестве улучшений или дополнений.

В дальнейшем данное изобретение будет представлено на примерах вариантов его осуществления, которые никоим образом не ограничивают данное изобретение.

Базовым примером для предлагаемого изобретением устройства является комбинирование сопла для распыления жидкого металла с газовым соплом плазменной горелки, чтобы с помощью целенаправленного подвода энергии в необходимый для сжигания химически активный газ поджигать распыляемый жидкий металл.

На Фиг. 1 и 2 показаны две возможные конструкции такой комбинации сопла для металла с соплом плазменной горелки согласно двум примерам осуществления изобретения.

Представленные на Фиг. 1 и 2 примеры конструкции в принципе состоят из сопла 5 плазменной горелки/сопла для химически активного газа в качестве сопла для химически активного газа для перевода в состояние плазмы химически активного газа 1 и сопла 6 для распыления, например, жидкого или, соответственно, распыленного электроположительного металла 2, например, Li или Mg, в качестве сопла для металла, которое в таких случаях одновременно представляет собой противоэлектрод для создания высоковольтного разряда на сопле плазменной горелки.

За счет приложения высокого напряжения VHV и возникающей в результате высоковольтной искры, например, на кратчайшем расстоянии между электродами в сопле, подаваемый через второе подающее устройство 10 для химически активного газа химически активный газ 1 переводится в состояние плазмы и фокусируется на сопле 5 плазменной горелки, где в результате образуется плазменная струя 3 химически активного газа. Если теперь после подачи по первому подающему устройству 8 для электроположительного металла, например, по каналу для жидкого металла, через сопло 6 для металла подлежащий сжиганию электроположительный металл 2 целенаправленно подать в плазменную струю 3, то вследствие высоких температур в этой плазменной струе он зажигается, и образуется пламя 4 металла.

Как показано на Фиг. 1, в этом первом варианте осуществления возможна подача дополнительного распыляющего газа 7 через третье подающее устройство 9 для распыляющего газа для того, чтобы можно было распылять электроположительный металл 2.

В представленном на Фиг. 2 втором варианте осуществления показано альтернативное распыление электроположительного металла через сопловые завихрители 11.

Естественно, распыление электроположительного металла может осуществляться и иным образом, или же сначала не происходит никакого распыления.

В противоположность показанной на Фиг. 1 и 2 конструкции с расположенным внутри соплом 6 для металла и расположенным снаружи соплом 5 плазменной горелки возможна также и инверсная конструкция согласно третьему варианту осуществления, при котором сопло 5 плазменной горелки расположено внутри, а сопло 6 для металла снаружи. Разряд высокого напряжения для создания плазмы здесь может производиться, например, с помощью дополнительного высоковольтного электрода 12, лежащего в сопле 5 плазменной горелки.

На Фиг. 4 на фрагменте схематично показан разряд высокого напряжения при четвертом варианте осуществления, который по большей части соответствует второму варианту осуществления, при котором, однако, нет никаких сопловых завихрителей 11. При этом на фрагменте схематично показан разряд высокого напряжения (высоковольтный разряд) 13 между соплом 5 плазменной горелки и соплом 6 для металла, причем целенаправленно было установлено кратчайшее расстояние между обоими соплами.

Фактическая локальная точка этого разряда высокого напряжения и, тем самым, точка или, соответственно, область перевода химически активного газа в состояние плазмы может быть установлена, например, по расстоянию от анода до катода или, соответственно, от сопла 6 для металла до сопла 5 плазменной горелки. Определяющей при этом является точка этого минимального расстояния, поскольку там изоляционный промежуток является кратчайшим и, тем самым, там устанавливается высоковольтный HV разряд, как это показано на Фиг. 4. Путем целенаправленного подъема одного из сопел можно установить, с какого момента образуется плазма и как велико расстояние между электроположительным металлом 2 и этой «точкой плазмы».

Пятый вариант осуществления с особой формой сопла показан на Фиг. 5. При этом электроположительный металл доставляется, например, в виде жидкости, которая достаточно монолитна внутри химически активного газа, что может обеспечиваться подходящим образом за счет выбора электроположительного металла, его температуры и т.д., равно как и химически активного газа, его характеристикой течения и скоростью и т.д., конструкцией сопла и т.д. Таким образом при выходе из сопла 6 для металла образуется струя 14 жидкого металла. Эта струя 14 жидкого металла за счет электрической проводимости жидкого металла может быть затем использована внутри сопла 5 плазменной горелки в качестве электрода. Разряд высокого напряжения происходит, таким образом, непосредственно между сжигаемой средой, электроположительным металлом 2 и соплом 5 плазменной горелки. Это возможно только для сжигания жидких металлов, так как другие виды горючего, такие как нефть, бензин, угольная пыль и т.д. практически не обладают электропроводностью.

Шестой вариант осуществления показан на Фиг. 6. Здесь представлено, каким преимуществом для стабилизации плазменной струи 3 является предварительное направление химически активного газа, например, по спиральной траектории. Это может быть реализовано, например, посредством закручивающего диска 15, который установлен во втором подающем устройстве 10 для химически активного газа и соответственно отклоняет газовый поток, как показано на Фиг. 6.

Седьмой вариант осуществления, в котором используется конструкция сопла, соответствующая показанной на Фиг. 1, представлен на Фиг. 7, причем в качестве химически активного газа 1 и распыляющего газа 7 используется двуокись углерода, тогда как в качестве электроположительного металла 2 применяется литий с температурой около 300 °C. Показанное в качестве примера сопло и подающие устройства, соответственно, выходы соответствующих сопел имеют диаметры d1=0,5 мм, d2=2 мм и d3=3,5 мм. Воспламенение плазмы происходит с помощью генератора высокого напряжения как источника высокого напряжения с прикладываемы напряжением UHV=14 кВ. С помощью изоляторов 17 высокого напряжения может предотвращаться воспламенение на впуске газа в сопло внутри подающих устройств. Электроположительный металл, например, Li при этом может подаваться, например, со скоростью протекания потока от 0,5 до 1 г/сек, тогда как химически активный газ может подаваться, например, со скоростью протекания потока 10 л/мин. При этом получается стабильно горящее пламя реакции.

В принципе, в приведенных выше вариантах осуществления независимо от конкретной конструкции сопла можно менять электрические контакты высокого напряжения и соответствующие подключения массы. Это влияет только на направление возрастания высоковольтного разряда, что не является существенным для рассмотренного здесь применения.

Кроме того, после воспламенения электроположительного металла 2 высокое напряжение может быть, например, просто отключено, и пламя 4 металла будет, самоподдерживаясь, продолжать гореть. Если пламя 4 металла будет затухать, то в любой момент его можно снова поджечь с помощью высокого напряжения.

Данное изобретение предлагает способ и устройство для эффективного поджига и реагирования электроположительного металла с химически активным газом и, в частности, сопло для горелки для сжигания металла, например, горелки для сжигания жидкого металла, с интегрированным устройством для плазменного поджига.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗНАСОСНОЕ РАСПЫЛЕНИЕ И СЖИГАНИЕ МЕТАЛЛА ПОСРЕДСТВОМ СОЗДАНИЯ ПОНИЖЕННОГО ДАВЛЕНИЯ И СООТВЕТСТВУЮЩИЙ КОНТРОЛЬ ПОТОКА МАТЕРИАЛА | 2015 |

|

RU2651010C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ СПЛАВА ЭЛЕКТРОПОЛОЖИТЕЛЬНОГО МЕТАЛЛА | 2015 |

|

RU2656217C1 |

| УСТРОЙСТВО, ПРЕПЯТСТВУЮЩЕЕ КАРБОНИЗАЦИИ | 2010 |

|

RU2508067C2 |

| СИСТЕМА ТЕРМИЧЕСКОГО ПЛАЗМЕННО-ДУГОВОГО ПРОВОЛОЧНОГО НАПЫЛЕНИЯ | 2010 |

|

RU2569861C2 |

| Способ сжигания углеводородного топлива и устройство для его реализации | 2017 |

|

RU2675732C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА | 1980 |

|

RU2045583C1 |

| Устройство для распыления потока расплава с помощью газа | 2020 |

|

RU2816832C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ РАСПЫЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2608857C2 |

| ИСТОЧНИК ИОНОВ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2006 |

|

RU2414766C2 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2032765C1 |

Изобретение относится к способу сжигания химически активного газа с электроположительным металлом, также к устройству для осуществления этого способа. В заявленном изобретении электроположительный металл выбран из группы, включающей щелочные металлы, щелочноземельные металлы, алюминий и цинк, а также их смеси и/или сплавы, причем химически активный газ перед сжиганием и/или во время сжигания, например, только с целью воспламенения химически активного газа по меньшей мере время от времени переводится в состояние плазмы. Техническим результатом является упрощение процесса проведения реакции за счет отсутствия необходимости использования дополнительного плазмообразующего газа, повышение эффективности реакции за счет возможности более целенаправленной передачи энергии в химически активный газ и более эффективного получения плазмы. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Способ сжигания химически активного газа (1) с электроположительным металлом (2), выбранным из щелочных металлов, щелочноземельных металлов, алюминия и цинка, а также их смесей и/или сплавов,

при котором

химически активный газ (1) и электроположительный металл (2) подают через подающие устройства (8; 10) раздельно в по меньшей мере одно сопло, смешивают с образованием смеси химически активного газа (1) и электроположительного металла (2) и распыляют,

причем подаваемый химически активный газ (1) в по меньшей мере одном сопле по меньшей мере время от времени переводится в состояние плазмы за счет того, что внутри указанного по меньшей мере одного сопла создают разряд (13) высокого напряжения в диапазоне от 4 до 100 кВ, причем путем приложения контакта указанный электроположительный металл (2) используют в качестве электрода при получении плазмы.

2. Способ по п. 1, при котором в указанное по меньшей мере одно сопло дополнительно подают распыляющий газ (7) и с помощью этого распыляющего газа (7) распыляют электроположительный металл (2).

3. Способ по любому из предыдущих пунктов, при котором электроположительный металл (2) перед подачей в указанное по меньшей мере одно сопло разжижают или распыляют и подают в указанное по меньшей мере одно сопло в виде жидкости или частиц.

4. Устройство для сжигания химически активного газа (1) с электроположительным металлом (2) согласно способу по любому из пп. 1-3, причем электроположительный металл (2) выбран из щелочных металлов, щелочноземельных металлов, алюминия и цинка, а также их смесей и/или сплавов, содержащее:

- по меньшей мере одно сопло, которое выполнено с возможностью образования смеси из электроположительного металла (2) и химически активного газа (1) и ее распыления,

- первое подающее устройство (8) для электроположительного металла (2), которое выполнено с возможностью подачи электроположительного металла (2) в указанное по меньшей мере одно сопло,

- второе подающее устройство (10) для химически активного газа (1), которое выполнено с возможностью подачи химически активного газа (1) в указанное по меньшей мере одно сопло, отличающееся тем, что содержит

- устройство поджига на указанном по меньшей мере одном сопле и/или в нем, которое по меньшей мере время от времени обеспечивает перевод химически активного газа (1) внутри указанного по меньшей мере одного сопла в состояние плазмы, причем

устройство поджига выполнено как высоковольтное устройство поджига, содержащее источник высокого напряжения с напряжением в диапазоне от 4 до 100 кВ, который соединен с двумя электродами, причем путем приложения контакта указанный электроположительный металл (2) используются в качестве электрода при получении плазмы.

5. Устройство по п. 4, дополнительно содержащее третье подающее устройство (9) для распыляющего газа (7), которое выполнено с возможностью подачи распыляющего газа (7) в указанное по меньшей мере одно сопло.

6. Устройство по п. 4 или 5, в котором первое подающее устройство (8) для электроположительного металла (2) и/или второе подающее устройство (10) для химически активного газа (1), и/или третье подающее устройство (9) для распыляющего газа (7) выходят в указанное по меньшей мере одно сопло и выполнены предпочтительно коаксиальными друг другу.

7. Устройство по любому из пп. 4-6, в котором указанное по меньшей мере одно сопло выполнено как сопло для распыления однокомпонентного вещества или как сопло для распыления двухкомпонентных материалов.

8. Устройство по любому из пп. 4-7, дополнительно содержащее устройство расплавления или измельчающее устройство для электроположительного металла (2), которые выполнены с возможностью расплавления или измельчения электроположительного металла (2) перед первым подающим устройством (8) для электроположительного металла (2) или в нем.

9. Устройство по любому из пп. 4-8, в котором указанное по меньшей мере одно сопло выполнено как сопло (6) для металла или как сопло (5) для химически активного газа, или как сопло для распыляющего газа, причем первое подающее устройство (8) для электроположительного металла (2) выходит в сопло (6) для металла и/или второе подающее устройство (10) для химически активного газа (1) выходит в сопло (5) для химически активного газа, и/или третье подающее устройство (9) для распыляющего газа (7) выходит в сопло для распыляющего газа.

10. Устройство по п. 9, в котором первое подающее устройство (8) для электроположительного металла (2) выполнено коаксиально внутри второго подающего устройства (10) для химически активного газа (1), и второе подающее устройство (10) для химически активного газа (1) выходит в сопло (5) для химически активного газа, которое соответствует указанному по меньшей мере одному соплу, причем первое подающее устройство (8) для электроположительного металла (2) выполнено с возможностью подачи электроположительного металла (2) внутрь указанного по меньшей мере одного сопла.

11. Устройство по любому из пп. 4-10, в котором высоковольтное устройство поджига соединено с двумя электродами, причем

i) второе подающее устройство (10) для химически активного газа (1), или

ii) третье подающее устройство (9) для распыляющего газа (7), или

iii) второе подающее устройство (10) для химически активного газа (1) и третье подающее устройство (9) для распыляющего газа (7) выполнены как один электрод каждое.

12. Устройство по п. 4, в котором электроположительный металл (2) представляет собой электрод тем, что после подачи посредством первого подающего устройства (8) для электроположительного металла (2) он направляется в виде однородного металлического тела или в виде густого облака частиц металла в указанное по меньшей мере одно сопло, и устройство поджига образовано посредством указанного по меньшей мере одного сопла и электроположительного металла (2).

| WO2010127344 A2, 04.11.2010 | |||

| US2009261081 A1, 22.10.2009 | |||

| WO 2013157454 A1, 24.10.2013 | |||

| WO 2001078471 A1, 18.10.2001. |

Авторы

Даты

2018-10-24—Публикация

2015-09-16—Подача