Для данной заявки на патент испрошен приоритет по заявке на патент Германии DE 10 2019 214 555.8, содержание которой включено в настоящий документ по ссылке.

Изобретение относится к устройству для распыления потока металлического, интерметаллического или керамического расплава с помощью газа с получением сферического порошка, имеющему признаки, указанные в ограничительной части п. 1 формулы изобретения.

Металлические порошки используются во многих областях техники в промышленных масштабах для производства компонентов или функциональных слоев. Примеры включают спеченные стали, твердые металлы, материалы для формирования контактов, постоянные магниты, керамику и термически напыленные слои.

В области 3D-печати и литья металлов под давлением предъявляются особые требования к сферичности и гранулометрическому составу порошков, так как это является необходимой предпосылкой для дальнейшей переработки. Были установлены четыре основные технологии для производства сферических металлических порошков: плазменное распыление проволоки - см. WO 2011 054113 A1, плазменная сфероидизация порошков с неровными поверхностями - см. EP 1 689 519 B1, технологический процесс вращения электрода в плазме - см. US 5 147 448 А, и газовое распыление жидких расплавов.

Последнее применимо также к некоторым видам керамики и включает ряд способов получения жидких расплавов:

• вакуумное индукционное газовое распыление - индукционная плавка в керамических и холодных тиглях,

• индукционная плавка электрода и газовое распыление расплава - индукционная бестигельная плавка металлических или интерметаллических стержней,

• плазменное распыление в инертном газе - плазменная плавка в холодном тигле.

В способах плавки в тиглях подлежащий распылению выливаемый поток может быть создан наклоном тигля (выливание), выливанием из нижнего выходного отверстия тигля или плавлением стержня (электрода). Предпочтительный способ плавки выбирают в зависимости от конкретных свойств расплавляемого материала. Например, тугоплавкие металлы или сплавы со сродством к кислороду нельзя плавить в керамических тиглях, потому что материалы тиглей не выдерживают температуры процесса или раскисляются под действием расплава.

Все способы распыления свободно падающих жидких расплавов с помощью распыляющего газа влияют на сферичность и газовая пористость образующихся частиц порошка, как видно из статьи Schulz G., "Laminar sonic and supersonic gas flow atomization - the NANOVAL process", World Congress on PM & Particulate Materials, Advances in PM, 1996, 1, pp. 43-54 (Шульц Г. «Ламинарное звуковое и сверхзвуковое распыление газовым потоком - процесс NANOVAL», Всемирный конгресс по твердым частицам, достижения в области твердых частиц, 1996, 1, стр. 43-54). На сегодняшний день невозможно производить газораспыленные порошки без образования сателлитов на поверхности частиц порошка и без газовой пористости, что является текущим уровнем техники при осуществлении технологического процесса вращения электрода в плазме или плазменного распыления. Однако технологический процесс вращения электрода в плазме и плазменное распыление имеют серьезные недостатки с точки зрения экономичности и, следовательно, обходятся значительно дороже, чем порошки, распыляемые газом.

Среди способов газового распыления принципиально различают разные конструкции свободнопадающего распыления (сопло свободного падения, моноблочное сопло) и газоструйное распыление с использованием сопла Лаваля.

Из WO 2015/092008 A1 известно устройство для распыления потока расплава с помощью газа с образованием сферического порошка с признаками, указанными в родовом термине п. 1 формулы изобретения, с таким соплом Лаваля, и содержит плавильную камеру, порошковую камеру, индукционную катушку в плавильной камере и сопло-распылитель Лаваля с сужающимся-расходящимся профилем сопла, расположенное в сопловой пластине и соединяющее эти две камеры.

Через сопло-распылитель поток расплава, радиально окутанный сжатым распыляющим газом и создаваемый из материала расплава в плавильной камере индукционной катушкой, входит в сопло под действием силы тяжести и разделяется на мелкие капли в сопле и за ним. Они затвердевают в частицы производимого порошка.

В этом контексте было показано, что частицы порошка, полученные этим способом, требуют улучшения в отношении образования сателлитов и развития газовой пористости.

Целью изобретения является создание распылительного устройства для газового распыления расплавов жидких металлов и керамики, которое в значительной степени предотвращает образование сателлитов и развитие газовой пористости, обеспечивая при этом максимальную экономическую эффективность.

Эта цель достигнута как указано в отличительной части п. 1 формулы изобретения за счет использования нового сопла-распылителя с газовой струей, имеющего исключительно сужающийся профиль сопла, боковые поверхности которого имеют поперечное сечение в форме дуги окружности, и, следовательно, распыляющий газ и поток расплава и образующиеся из него капли достигают скорости, которая не выше, предпочтительно ниже, скорости звука в распыляющем газе. Таким образом, скорость потока распыляющего газа не превышает скорости звука в процессе распыления, в отличие от известного распыления Лаваля.

Установлено, что при таком профиле сопла можно получать качественно улучшенные частицы порошка с максимальной экономической эффективностью, в максимальной степени избегая образования сателлитов и развития газовой пористости.

Другие предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. Например, поверхность пластины сопла на выходной стороне сопла может быть плоской и ориентированной перпендикулярно направлению потока расплава. Таким образом, на выходной стороне сопла образуется выраженная кромка, из-за которой возникает дополнительное завихрение, способствующее образованию частиц из потока расплава.

Еще в одном предпочтительном варианте индукционная катушка может быть выполнена регулируемой по высоте.

Преимущество такого решения в том, что возможность регулирования высоты катушки позволяет изменять высоту свободного падения выливаемой струи, образующей поток расплава, вплоть до сопла. Поскольку с увеличением высоты падения температура расплава падает, в частности, за счет излучения, вязкость расплава может измениться на входе в сопло и, таким образом, можно целенаправленно контролировать полученное распределение частиц по размерам.

Следует заметить, что возможность регулировки высоты катушки можно использовать отдельно от остальной части изобретения в распылительных устройствах, имеющих другие типы сопел-распылителей, при этом достигаются описанные преимущества.

Еще в одном предпочтительном варианте индукционная катушка может иметь коническую форму, сужающуюся в направлении распылительного сопла, при этом для создания потока расплава цилиндрический стержень распыляемого материала расположен в индукционной катушке соосно.

Другие зависимые пункты формулы изобретения относятся к параметрам конструкции и размерам профиля сопла, с помощью которых достигаются особенно хорошие результаты для получаемых частиц порошка с точки зрения качества. Во избежание повторения ссылаемся на пример осуществления.

Для того чтобы можно было как можно более рационально и быстро приспособить предлагаемое распылительное устройство к различным целям использования, еще в одном предпочтительном варианте сопло-распылитель может быть расположено в отдельной вставке, которая съемно установлена в сопловой пластине.

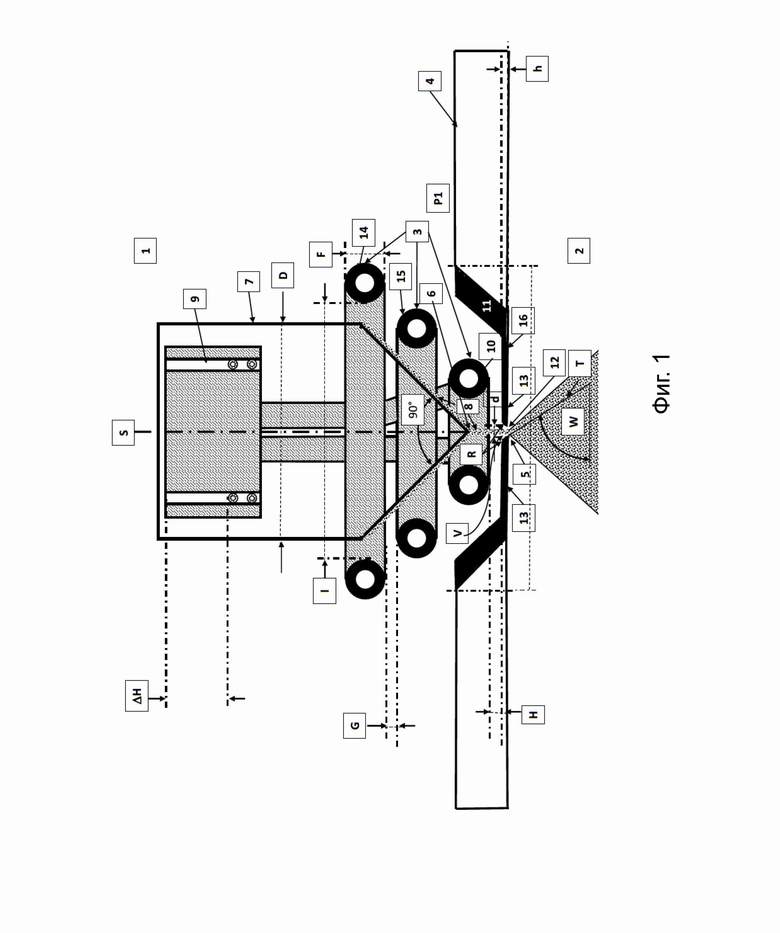

Другие признаки, детали и преимущества изобретения будут ясны из следующего описания иллюстративного варианта его осуществления со ссылками на прилагаемый чертеж (фиг. 1), на котором распылительное устройство схематично изображено в продольном разрезе.

Основными компонентами распылительного устройства, изображенного на фиг. 1, являются плавильная камера 1, порошковая камера 2 (также называемая распылительной камерой), индукционная катушка 3, расположенная в плавильной камере 1, и сопловая пластина 4, расположенная между двумя камерами 1, 2, при этом для соединения этих двух камер 1, 2 между собой служит сопло-распылитель 5. Сопловая пластина 4 плоская с выходной стороны 16 и ориентирована перпендикулярно направлению потока 8 расплава.

В плавильной камере 1 находящейся под давлением p1 в атмосфере аргона распыляемый материал частично введен в трехвитковую коническую индукционную катушку 3 в виде цилиндрического стержня 7, имеющего заостренный под углом 45° конец 6, как это в принципе известно, например, из DE 41 02 101 A1. Конусность индукционной катушки 3 соответствует конусности заостренного конца 6 распыляемого стержня 7. Конец 6, в частности, его поверхность индуктивно нагревают током средней частоты, протекающим через индукционную катушку 3, до образования на его поверхности расплавленной фазы. Поток 8 расплава стекает по конической поверхности и с конца 6 в виде непрерывного льющегося потока. Массовый расход льющегося потока, образующего поток 8 расплава, может варьироваться в широком диапазоне от 0,4 кг/мин до 2,5 кг/мин за счет индуктивно связанной электрической мощности. Поток расплава от 0,8 до 1,5 кг/мин считается подходящим для распыления. При распылении стержень 7 медленно вращают вокруг его оси симметрии S и непрерывно продвигают книзу. Диаметр D стержня 7, который может составлять от 30 до 200 мм, и скорость опускания задают скорость плавления. С точки зрения технологического процесса особо предпочтительным оказался диаметр стержня D от 80 до 150 мм.

Линейный подвес 9, изображенный на фиг. 1 лишь схематично, обеспечивает возможность регулировки высоты H индукционной катушки 3, при этом регулируется высота свободного падения льющейся струи до сопла и, таким образом, как было сказано выше, можно варьировать вязкость расплава на входе в сопло. Технически полезными оказались расстояния между распылительным соплом 5 и индукционной катушкой 3 от 3 до 100 мм. При меньших расстояниях существует опасность пробоя между катушкой и соплам; при бóльших расстояниях возникает опасность разрыва льющегося потока до того, как он попадет в отверстие сопла. Особенно выгодной оказалась горизонтальная намотка катушки, так как при этом предотвращается отклонение потока расплава под действием электромагнитных сил, когда он покидает магнитное поле катушки, в отличие от катушки с восходящей намоткой.

Осесимметричное сопло-распылитель 5 расположено с центром на оси симметрии S стержня 7 и катушки 3 на расстоянии Н ниже самого нижнего витка индукционной катушки 3. Оно размещено в отдельной сопловой вставке 11, установленной съемно в сопловой пластине 4, и косвенно охлаждается действием давления р1 на водоохлаждаемую сопловую пластину 4. Поток 8 расплава радиально окутан газом, поступающим из плавильной камеры 1 в порошковую камеру 2, сужается и ускоряется через круглое отверстие сопла 5 не более, чем до скорости звука на выходе из сопла. Движущей силой для этого является положительная разница давлений между давлением p1 газа в плавильной камере 1 и давлением p2 газа в порошковой камере 2. Эта разница давлений составляет не менее 0,2 бар, максимум 25 бар. Особо предпочтительные значения находятся в диапазоне от 2 до 10 бар.

Даже при больших значения разницы давления р1 - р2 распыляющий газ V в сопле 5 разгоняется не выше скорости звука исключительно за счет сужающейся формы сопла, так как в сверхзвуковом диапазоне сужающийся профиль сопла выполняет роль диффузора и снова замедляет газ. Чем больше разность p1 - p2, тем раньше достигается предел скорости в профиле сопла. Как следствие, течение газа не является ламинарным, так как давление газа на выходе из сопла зависит от разности давлений и значительно превышает атмосферное давление p2 в порошковой камере.

Распыляющий газ вызывает давление и касательные напряжения в потоке 8 расплава, сужая и ускоряя последний. Скорость расплава в потоке уменьшается радиально снаружи внутрь. После выхода из сопла 5 напряжения сжатия и сдвига мгновенно снимаются за счет разрыва нити 12 потока расплава на отдельные капли, которые затвердевают в распылительной камере с образованием сферических частиц порошка. Удивительно, но для этого не требуется, чтобы поток газа был ламинарным или скорость газа была выше скорости звука. Напротив, распыление исключительно в дозвуковом диапазоне улучшает сферичность частиц порошка и снижает газовую пористость по сравнению с известным распылением LAVAL. Это достигается исключительно за счет сужающегося профиля сопла, в котором боковые стороны 13 имеют в поперечном сечении форму дуги окружности в виде делительной окружности с радиусом R схождения от 2 до 15 мм, предпочтительно 5 мм, и высотой h сопла 5 меньше радиуса R схождения. Касательная Т на выходе из сопла имеет угол W < 90° по отношению к выходной стороне сопла. В рассматриваемом варианте высота h составляет 4,5 мм с радиусом R схождения, равным 5 мм. Диаметр d сопла может варьироваться от 2 до 20 мм. В рассматриваемом варианте диаметр сопла d составляет 10 мм. При этих параметрах достигается значение d50 - 50° мкм в порошке титанового сплава при давлении p1 = 4,5 бар и p2 = 930 мбар.

Кроме того, вставка 11 изготовлена из материала, характерного для распыляемых частиц, например TiAl или титана. Его диаметр Е может составлять от 20 до 200 мм, предпочтительно 140 мм.

Стержень 7, может представлять собой, например, так называемый электрод EIGA (EIGA - аббревиатура от electrode induction [melting] gas atomization - индукционная плавка электрода и газовое распыление расплава) диаметром D до 150 мм. В рассматриваемом варианте был выбран диаметр D, равный 115 мм.

Для индукционной катушки 3, выполненной как коническая катушка из меди с внутренним охлаждением с шагом 45° внутренний диаметр I самого верхнего витка 14 может быть до 170 мм, в частности, 130 мм, а вертикальное расстояние G самого верхнего, среднего и самого нижнего витков 14, 15, 10 катушки может иметь размер от 3 до 20 мм, предпочтительно 8 мм. Диаметр F трубчатого каркаса катушки может составлять от 10 до 30 мм, предпочтительно 16 мм. Также возможно прямоугольное сечение.

Расстояние Н между нижней стороной индукционной катушки 3 и соплом 5 составляет 10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2714718C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| ИНГАЛЯТОР | 2020 |

|

RU2742406C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошка. Может использоваться для получения путем газового распыления сферического порошка для изготовления изделий с использованием аддитивных технологий. Устройство для распыления потока металлического, интерметаллического или керамического расплава содержит плавильную камеру, порошковую камеру, индукционную катушку в плавильной камере, выполненную с возможностью размещения цилиндрического стержня из материала, подлежащего распылению, и сопло-распылитель, соединяющее между собой плавильную и порошковую камеры, расположенное в сопловой пластине. Сопло-распылитель имеет сужающийся профиль, боковые стороны которого имеют поперечное сечение в форме дуги окружности, так чтобы как распыляющий газ, так и поток расплава, и образующиеся из них капли достигали скорости, которая максимум равна, а предпочтительно ниже, скорости звука в распыляющем газе. Обеспечивается предотвращение образования сателлитов и развития газовой пористости в частицах полученного сферического порошка. 8 з.п. ф-лы, 1 ил.

1. Устройство для распыления потока металлического, интерметаллического или керамического расплава с помощью газа с образованием сферического порошка, содержащее

- плавильную камеру (1),

- порошковую камеру (2),

- индукционную катушку (3) в плавильной камере (1), при этом индукционная катушка (3) выполнена с возможностью вмещать цилиндрический стержень (7) из материала, подлежащего распылению, и

- сопло-распылитель (5), соединяющее между собой плавильную и порошковую камеры (1, 2) и расположенное в сопловой пластине (4) для потока (8) расплава, выплавляемого индукционной катушкой (3) из материала, подлежащего распылению,

характеризующееся тем, что

- сопло-распылитель (5) имеет сужающийся профиль, боковые стороны (13) которого имеют поперечное сечение в форме дуги окружности, так чтобы как распыляющий газ (V), так и поток расплава, и образующиеся из них капли достигали скорости, которая максимум равна, а предпочтительно ниже, скорости звука в распыляющем газе (V).

2. Устройство по п. 1, отличающееся тем, что поверхность сопловой пластины (4) со стороны выходного отверстия сопла плоская и ориентирована перпендикулярно направлению потока (8) расплава.

3. Устройство по п. 1 или 2, отличающееся тем, что индукционная катушка (3) регулируема по высоте.

4. Устройство по любому из пп. 1-3, отличающееся тем, что индукционная катушка (3) имеет коническую форму, сужающуюся в направлении сопла-распылителя (5), в которой цилиндрический стержень (7) из материала, подлежащего распылению, расположен соосно в индукционной катушке (3) для создания потока (8) расплава.

5. Устройство по любому из пп. 1-4, отличающееся тем, что профиль сопла-распылителя (5) осесимметричен, а его диаметр в точке наименьшего поперечного сечения составляет от 3 до 15 мм, предпочтительно от 6 до 12 мм, особо предпочтительно 10 мм.

6. Устройство по любому из пп. 1-5, отличающееся тем, что профиль поперечного сечения боковых поверхностей (13) сопла-распылителя образован дугой делительной окружности с радиусом (R) от 2 до 10 мм, предпочтительно 5 мм.

7. Устройство по любому из пп. 1-6, отличающееся тем, что касательная (Т) на выходе из сопла имеет угол (W) <90° по отношению к выходной стороне сопла-распылителя.

8. Устройство по любому из пп. 1-7, отличающееся тем, что высота (h) сопла-распылителя (5) составляет от 2,5 до 9,5 мм, предпочтительно 4,5 мм.

9. Устройство по любому из пп. 1-8, отличающееся тем, что сопло-распылитель (5) расположено в отдельной вставке (11), съемно установленной в сопловой пластине (4).

| WO 2015092008 A1, 25.06.2015 | |||

| ПРУТКОВЫЙ ПЛАЗМЕННЫЙ РАСПЫЛИТЕЛЬ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 0 |

|

SU288490A1 |

| RU 142884 U1, 10.07.2014 | |||

| DE 19881316 B4, 17.08.2006 | |||

| DE 102004001346 A1, 29.07.2004. | |||

Авторы

Даты

2024-04-05—Публикация

2020-09-17—Подача