Изобретение относится к выделяющему водород электроду, а именно к электроду, выделяющему водород, который обладает не только высокими коррозионной стойкостью и механической прочностью, но также низким перенапряжением водорода и высокой стабильность в течение длительного периода времени в связи с тем, что на нем не происходит осаждения железа.

В результате резкого увеличения стоимости энергии приобрело большое значение все большее уменьшение чрезмерного потребления энергии за счет снижения перенапряжения водородвыделяющего электрода, применяемого при электролизе, например воды или водного раствора хлорида щелочного металла. С этой целью проводились многие исследования и разработки, но до настоящего времени не был создан какой-либо промышленно приемлемый водородвыделяющий электрод, обладающий не только достаточной долговечностью, но также и достаточной активностью.

Известные в промышленности водородвыделяющие электроды включают электроды, выполненные из железа или стали. Они широко используются в виде пластины, проволочного сита, перфорированной пластины, растянутого металла или т. п. В качестве материала электрода наиболее широко используется железо, потому что оно является легко доступным и дешевым и, кроме того, обладает относительно низким перенапряжением водорода, когда его применяют в качестве материала электрода. Имеются указания на то, что в качестве материала электрода, выделяющего водород, может быть использован никель или его сплав, который используют только в качестве материала биполярного электрода в процессе электролиза воды и почти не применяют в качестве материала электрода, выделюящего водород, для других целей. Это обусловлено тем, что никель или его сплав является дорогостоящим материалом. Например, электропроводящую подложку покрывают коррозионными веществами, в частности алюминием, цинком, двуокисью циркония, молибденом и тому подобным, совместно с такими металлами, как никель, кобальт, металлы платиновой группы и тому подобное путем распыления расплава, плакирования и тому подобного с последующей обработкой щелочью или тому подобным с целью селективного выщелачивания коррозионных участков, в результате чего химическим путем можно получить пористую структуру. Осуществление указанного способа позволяет изготовлять электроды, которые обладают достаточно низким перенапряжением водорода. Однако такой электрод, проявляющий достаточно низкое перенапряжение водорода, обычно настолько хрупок и обладает настолько плохими механическими прочностными свойствами, что отказывается непригодным к длительному применению в промышленных условиях.

С другой стороны электрод, который включает в себя электропроводящую подложку, снабженную покрытием из одного только антикоррозионного вещества, в частности из никеля, кобальта, металла платиновой группы и тому подобного, нанесение которого не сопровождается никакой химической обработкой, в частности выщелачиванием или тому подобным, обычно обладает высокой механической прочностью, но не проявляет характеристик достаточно низкого перенапряжения водорода. По этой причине в том случае, когда такой электрод применяют в процессе электролиза в течение длительного периода времени, ионы железа, которые постепенно попадают в электролитический раствор из основного сырого материала, вспомогательных материалов, материалов, из которых выполнен электролизер, материала подложки электрода и тому подобного, подвергаются постепенному электроосаждению на электроде. В результате этого в течение относительно короткого промежутка времени электрод приобретает величину перенапряжения водорода, свойственную железу, благодаря чему теряется эффективность электродов указанного типа. Кроме того, в качестве дополнительного примера электрода, включающего в себя электропроводящую подложку, которая снабжена покрытием из одного антикоррозионного вещества, следует упомянуть предложенный электрод, снабженный покрытием из никеля или никелевого сплава, где диспергирован в виде части металл платиновой группы. Однако недостаток такого электрода состоит в том, что необходимый для его изготовления металл платиновой группы дорог, а также в том, что возможно благодаря потере материала слоя покрытия, содержащего металл платиновой группы в качестве активно-действующего компонента, наблюдается тенденция к расходу материала электрода, и, следовательно, длительная эксплуатация этого электрода вызывает потерю его активности.

Что касается создания практически полезного электрода, выделяющего водород, обладающего низким перенапряжением водорода, то были проведены обширные и интенсивные исследования. В результате было установлено следующее:

в том случае, когда в составе покрытия выделяющего водород электрода присутствует окисел, по меньшей мере, одного металла, выбираемого из группы, которая включает в себя никель и кобальт, электрод характеризуется крайне низким перенапряжением водорода;

в том случае, когда в составе покрытия выделяющего водород электрода присутствует, по меньшей мере, один металл (А), выбираемый из группы, которая включает в себя никель и кобальт, и, по меньшей мере, один металл (В) или его окисел, причем валентность такого металла меньше валентности указанного вначале, по меньшей мере, одного металла (А), выбираемого из группы, которая включает в себя никель и кобальт, и дополнительно входящего в состав упомянутого покрытия, электрод дополнительно проявляет исключительно низкое перенапряжение водорода, даже если содержание окисла в материале покрытия оказывается высоким, например достигающим целых 90%

в том случае, когда в составе покрытия указанного выделяющего водород электрода содержится окисел или содержатся окислы и эти окислы подвергают восстановительной обработке в относительно мягких условиях, готовый электрод проявляет крайне низкое перенапряжение водорода даже в том случае, если содержание окисла или окислов в материале покрытия мало.

Было также установлено, что факторы, определяющие срок службы электрода, в значительной степени изменяются в зависимости от того, является либо потенциал выделения водорода положительным или менее положительным в сравнении с 0,98В для нормального водородного потенциала. Установление этих новых фактов и послужило основой для создания изобретения.

Целью изобретения является создание выделяющего водород электрода, который характеризуется превосходной коррозионной стойкостью и высокой механической прочностью и не только проявляет низкое перенапряжение водорода в течение длительного промежутка времени, но также является стойким.

Другой целью изобретения является разработка способа изготовления выделяющего водород электрода вышеописанного типа, который пригоден для практического применения с достижением относительной простоты и высокой производительности.

В соответствии с одним и существенным аспектом изобретения предлагается выделяющий водород электрод, который включает в себя электропроводную подложку, на поверхности которой имеется покрытие, содержащее окисел, по меньшей мере, одного металла, выбираемого из класса, который включает в себя никель и кобальт.

Далее необходимо пояснить значение термина "электропроводящая подложка", которая предназначена для испорльзования согласно изобретению. Что касается электрического тока, который проходит между парой электродов, установленных в электролизере, один напротив другого, то в этом электролизере наблюдается горизонтальное и вертикальное неоднородное распределение тока. Такое неравномерное распределение тока обусловлено разницей в расстоянии между противостоящими электродами, неравномерностью скорости пробулькивания газа через электролитический раствор и неравномерностью распределения удельного сопротивления в разделяющей стенке. По этой причине, в том, что касается электрода, который является выделяющим водород электродом, перенапряжение электрода также изменяется в зависимости от участков этого электрода. Для иллюстрации необходимо указать, что так концентрируется на лицевом участке выделяющего водород электрода, обращенном к противостоящему электроду, на участках элекетрода, на которых скорость пробулькивания газа через раствор относительно мала, на участках вблизи электрода и тому подобном. Таким образом, на участках, на которых концентрируется ток, наблюдается относительно высокое перенапряжение водорода, что обуславливает относительно менее положительный потенциал указанных участков. С другой стороны, на задней стороне выделяющего водород электрода относительно противостоящего электрода, на участках, где скорость пробулькивания газа через раствор относительно велика, и на тому подобных участках течет сравнительно малый ток. Таким образом, на участках, где протекает лишь относительно малый ток, наблюдается сравнительно малое перенапряжение водорода, вследствие чего на указанных участках проявляется относительно положительный потенциал. В таких условиях ради удобства в качестве величины потенциала выделения водорода на электроде используются такие величины, которые получают измерением на задней стороне электрода, выделяющего водород.

Обычно процесс электролиза в промышленном масштабе проводят с использованием электролитического раствора, который часто содержит ионы тяжелых металлов, главным образом ионы железа, хотя количество таких ионов является очень небольшим.

С другой стороны, в случае электрода, потенциал выделения водорода которого является положительным в сравнении с 0,98 В для нормального водородного электрода, его жизнь не определяется последующим восстановительным осаждением небольшого количества ионов железа из электролитического раствора на электроде. Однако в том случае, если электропроводящая подложка выполнена из железа или мягкой стали, что является наиболее обычным в данной области техники, электролитический раствор проникает через пористое покрытие электрода с низким перенапряжением водорода, вызывая коррозию и растворение железа, являющегоя материалом, из которого выполнена подложка. В результате этого происходит отслаивание покрытия и его потеря с поверхности подложки электрода. Промежуток времени, в течение которого покрытие отслаивается и теряется с поверхности, имеется в зависимости от степени пористости покрытия. В связи с этим необходимо отметить, что высокоактивное покрытие, обладающее потенциалом выделения водорода, который положителен в сравнении с 0,98В для нормального водородного электрода, часто характеризуется высокой пористостью, вследствие чего подложка электрода находится в постоянном контакте с электролитическим раствором через поры покрытия. По этой причине в том случае, когда применяют покрытие электрода, проявляющие потенциал выделения выдорода, который положителен в сравнении с 0,98В для нормального электрода, используют железо, это железо подвергается электролитическому растворению. По вышеуказанным причинам согласно предпочтительному варианту в качестве материала подложки электрода следует использовать такой материал, который практически не подвергается электрохимическому растворению даже при положительном потенциале в сравнении с 0,98 В для нормального водородного потенциала. Для выбора подходящего материала, который предназначен для использования в качестве подложки электрода при осуществлении изобретения, можно эффективно применять данные, полученные с помощью кривой характеристик поляризации материала.

Предпочтительной формой подложки электрода является такая структура, которая обеспечивает в процессе электролиза настолько равномерное выделение образующегося разнообразного водорода, что при этом обеспечивается возможность избежать чрезмерных потерь напряжения вследствие экранирования тока газообразным водородом и что при этом эфффективная площадь поверхности электролиза оказывается настолько большой, что концентрирование тока сопряжено с затруднениями. Подложка такой формы, как указанная выше, может быть выполнена из перфорированного металла, обладающего приемлемой толщиной, размерами отверстий и расстояниями и расположениями отверстий, из губчатого металла, обладающего приемлемыми длинами продольной оси и поперечной оси, из проволочной сетки, характеризующейся приемлемыми диаметрами проволоки и расстояниями между смежными между собой проволоками, или тому подобного материала.

Как указано выше, выделяющий водород электрод в соответствии с изобретением характеризуется наличием покрытия, которое содержит окисел, по меньшей мере, одного металла, выбираемого из группы, включающей в себя никель и кобальт. Особенно предпочтительным является покрытие, содержащее никель и окись никеля. Термин "окисел, по меньшей мере, одного металла", в данном описании использован как охватывающий окисел металла, смесь окислов металлов, твердый раствор, содержащий окисел металла, и окисное соединение.

Причина того, почему покрытие, содержащее окись, по меньшей мере, одного металла, выбранного из группы, состоящей из никеля и кобальта, отрицательно влияет на высокую активность выделяющего водород электрода, еще полностью не выяснена, но видимо заключается в следующем. В окиси металла, например окиси никеля, содержащейся в покрытии электрода, имеется много участков, где отсутствует металл, а такие участки не только характеризуются исключительно высокой каталитической активностью в процессе адсорбирования ионов водорода, их восстановления до атомов, соединения атомов в молекулы водорода и десорбции газообразного водорода, но также отрицательно влияют на электропроводность окиси никеля.

Покрытие, степень окисления которого находится в интервале от 20 до 70% обладает потенциалом восстановления водорода, который характеризуется крайней эффективностью с практической точки зрения. Предполагается, что это происходит по нижеследующей причине. Наличие такого предпочтительного интервала степени окисления обусловлено тем фактом, что в то время, как каталитическая активность повышается в соответствии с повышением степени окисления при степени окисления в интервале от 0 до 50% электронная проводимость понижается в соответствии со степенью окисления при степени окисления в интервале от 50 до 100%

Следует заметить, что для сохранения стабильности активного покрытия является эффективным введение, по крайней мере, одного элемента, выбранного из хрома, марганца, молибдена, титана, циркония и их окислов в активное покрытие, содержащее окись, по меньшей мере, одного металла, выбранного из никеля и кобальта.

Возвращаясь снова к общему объяснению электрода, предусмотренному изобретением, предпочтительная толщина покрытия электрода составляет 10 мк или более. Даже при толщине покрытия менее 10 мк можно получить электрод с перенапряжением водорода, уменьшенным до некоторой степени. Однако, для того, чтобы электролиз сопровождаемый выделением водорода, мог проходить не только при потенциале, при котором небольшое количество ионов железа не восстанавливается с осаждением на электроде, то также и при практически предпочтительной плотности тока, желательно, чтобы толщина покрытия составляла 10 мк или более. Верхний интервал толщины покрытия конкретно не ограничен, но увеличение толщины до более, чем несколько сот микрон, лишь вызывает увеличение стоимости покрытия без какого-либо соответствующего преимущества. Что касается покрываемой поверхности электрда, то здесь нет никакого ограничения. В зависимости от цели применения электрода, покрытие можно наносить на одну сторону или на обе стороны электрода, или же на его отдельные участки. При определении поверхности электрода, на которую необходимо нанести покрытие можно, например произвести измерения, в ходе которых принимается во внимание желаемая степень снижения перенапряжения водорода электрода. Нет необходимости напоминать о том, что чем больше покрытие, тем ниже перенапряжение водорода электрода.

По предварительному варианту электропроводящую подложку перед распылением расплава необходимо подвергнуть предварительной обработке. Такая предварительная обработка состоит в обезжиривании и шлифовке поверхности подложки. Посредством такой предварительной обработки удается удалить пятна с поверхности подложки и обеспечивается соответствующее загрубление поверхности подложки, благодаря чему достигается прочное соединение между поверхностью подложки и распылением в расплаве материалом покрытия. Что касается способа предварительной обработки, то в этом отношении отсутствуют какие-либо ограничения. Обычно при этом проводят шлифовку путем протравливания кислотой, струйную отделку, например обдувку дробью или металлическим порошком, обдувку металлической дробью, пескоструйную очистку или электролитическую шлифовку или тому подобное в сочетании с обезжириванием посредством органической жидкости, паров, кальцинирования или тому подобного.

Методы нанесения покрытия распыления расплава включают в себя методы пламенного распыления, плазменного распыления и распыления взрывом. Из них предпочтительными для осуществления изобретения являются методы плазменного распыления. Было установлено, что в процессе плазменного распыления имеется особая взаимосвязь между словиями распыления и составом и активностью распыляемого материала покрытия. Обычно в качестве условий плазменного распыления следует упомянуть тип и размер частиц порошкового материала, толщину напыленного покрытия, вид и расход газа, используемого для подачи порошка, напряжения и ток прямой дуги, расстояние от распылительного сопла до покрываемой подложки, и угол, под которым распылительное сопло расположено по отношению к покрываемой поверхности подложки. Указанные условия оказывают большее или меньшее влияние на состав и свойства покрытия, полученного плазменным напылением, в частности при получении выделяющего водород электрода, обладающего высокой электрохимической активностью и низким перенапряжением водорода, излучению должны быть подвергнуты вид и размер частиц порошкового материала, толщина напыленного покрытия и вид газообразной плазмы как источника плазмы. Кроме того, расстояние от распылительного сопла до подложки, подвергаемой напылению, и угол, под которым распылительное сопло расположено относительно поверхности напыляемой подложки, оказывают влияние на производительность напыления и степень окисления покрытия. Слишком большое расстояние от распылительного сопла до покрываемой подложки приводит к снижению производительности напыления, но увеличивает степень окисления покрытия. Слишком короткое расстояние от распылительного сопла до покрываемой подложки связанное с проблемой перегрева покрытия. Что касается угла, под которым распылительное сопло расположено относительно поверхности покрываемой подложки, угол, образующий напыленное покрытие при наивысшей производительности. В предлагаемом способе расстояние от распылительного сопла до покрываемой подложки предпочтительно составляет 50-300 мм, а угол, под которым распылительное сопло расположено относительно покрываемой подложки, составляет предпочтительно 30-150о. При надлежащем регулировании оговоренных выше условий, даже путем просто плазменного напыления порошкообразного металла, такого как, например, порошкообразного никеля, на токопроводящую подложку, получают электрод с напыленным покрытием, в котором содержится окись никеля. Такой электрод способен выделять водород, при сравнительно высокой плотности тока 40-50 А/дм2, при потенциале более положительном по сравнению с потенциалом 0,98В для нормального водородного электрода.

Определения количеств окиси никеля в полученном покрытии методом рентгеновской диффрактометрии свидетельствует, что согласно снижению размера частиц напыляемого порошкового никеля, количество окиси никеля, образованной в напыленном покрытии, имеет тенденцию к увеличению. Причина этого, как полагают, заключается в том, что в ходе распыления расплава при некоторых условиях одновременно происходят плавление, например порошкообразного металлического никеля, и частичное окисление порошкообразного металлического никеля вследствие захвата из окружающей атмосферы кислорода.

Когда покрытие получают распылением расплава, размер частиц или диаметр частиц порошкообразного материала и его распределение оказывают большое влияние на степень окисления материала готового покрытия, электрохимическую активность электрода и выход при напылении порошкообразного материала. В качестве порошкообразного материала предпочтительнее использовать такие материалы, которые были классифицированы.

Приемлемыми являются частицы среднего размера от 0,1 до 200 мк. Более предпочтительным является средний размер частиц от 1 до 50 мк. В том случае, когда средний размер частиц превышает 200 мк, степень окисления готового покрытия мала, а активность покрытия оказывается недостаточной. В случае электрода, обладающего таким покрытием, проведение электролиза с выделением водорода в течение длительного промежутка времени с одновременным устойчивым поддержанием перенапряжения водорода на низком уровне оказывается невозможным. С другой стороны, в случае, когда средние размеры частиц меньше 0,1 мк, выход при напылении порошкообразного материала проявляет тенденцию к снижению до исключительно низкого уровня.

Газы, которые могут быть использованы в качестве источника плазмы в процессе плазменного распыления, включают в себя азот, кислород, водород, аргон и гелий. Газы в струях плазмы, получаемых с использованием этих газов, находятся в диссоциированном и ионизированном состояниях, присущих их соответствующим молекулам и атомам, вследствие чего температуры, потенциальные значения теплоты и их скорости сильно отличаются друг от друга. Предпочтительными источниками плазмы, которые предназначены для использования при осуществлении изобретения, являются аргон, гелий, водород, азот и их смеси.

В зависимости от технологии плазменного напыления, при осуществлении которой порошкообразный материал напыляют на поверхность электропроводящей подложки при высокой температуре и с высокой скоростью, может быть изготовлен электрод, выделяющий водород, снабженный нанесением напыления покрытием, которому сообщается не только высокая электрохимическая активность, но также исключительная прочность, что не сопровождается нежелательной деформацией и тому подобное вследствие воздействия тепла.

П р и м е р 1 и сравнительный пример 1.

Две пластины размерами 10 см х 10 см и толщиной 1 мм из никеля 201 подвергли штамповке с целью получить пару перфорированных пластин, в каждой из которой имелись круглые отверстия диаметром 2 мм, расположенные на вершинах равносторонних треугольников, а именно вдоль 60-градусных зигзагов с шагом, равным 3 мм. Каждую из перфорированных пластин подвергли обдувке посредством частиц окиси алюминия и обезжирили трихлорэтиленом. Каждую из перфорированных пластин подвергли напылению расплавом с каждой стороны с использованием порошкового никеля чистотой не менее 99% и размером частиц 4-7 мк путем плазменного напыления, как указано ниже. Плазменное напыление повторяют 12 раз относительно каждой стороны с целью получения электрода А1 со средней толщиной покрытия 150 мк.

Плазменное напыление было осуществлено при следующих средних параметрах напыления:

Расход плазменного газообразного аргона и водорода: 4 м3 (при нормальных условиях) за 1 ч и 0,5 м3 (при нормальных условиях) за 1 ч соответственно.

Расход аргона и газа, подающего порошок, 1,5 м3 (при нормальных условиях) за 1 час.

Расстояние сопла 15 см.

Угол сопла 90о.

Практически те же операции повторили для получения электродов А2, А3, А4, за исключением того, что вместо никеля 201 в качестве материалов подложки использовали, соответственно, пластины, изготовленные из Инколоя 825 (установленная торговая марка сплава, изготовляемого и поставляемого Интернейшнл Никель Ко, США), Инконель 600 (установленная торговая марка сплава, изготовляемого и поставляемого Интернейшнл Никель Ко, США) и Леонель 400 (установленная торговая марка сплава, изготовляемого и поставляемого Интернейшнл Никель Ко, США).

Кадждый образец из четырех типов пары электродов, полученных таким образом, исследовали методом рентгеновской дифракции для определения степени окисления никеля.

Практически те же операции повторили за исключением того, что вместо никеля 201 для получения электрода А5 была использована перфорированная пластина, выполненная из малоуглеродистой стали.

В целях сравнения был получен электрод В1 вышеописанным образом, за исключением того, что перфорированную пластину лишь нагревали на газовой горелке с дутьем, но не покрывали.

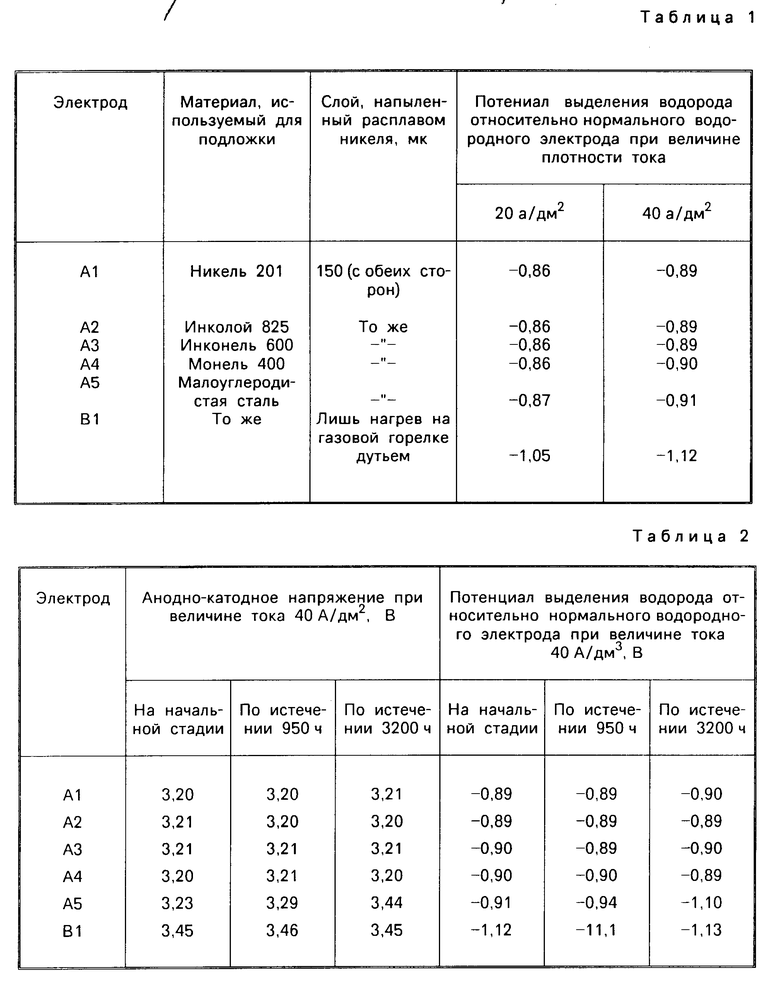

Каждый другой образец из пяти типов электродов А1-А5 и электрода В1, соответственно, поместили в качестве катода, при использовании в качестве анода никелевой пластины, в электролизеры, в каждом из которых содержался 25%-ный водный раствор гидрата окиси натрия. Электролиз проводили при температуре 90оС, при плотности тока, приведенной в табл.1, с целью выделения водорода. Потенциал выделения водорода катода определяли таким образом, что капилляры Луггина были соединены с обратной поверхностью стандартного ртуть-окись ртути полуэлектролизера, и, в свою очередь, были соединены с обратной поверхностью катода.

Результаты измерений приведены в табл. 1.

Кроме того, были предусмотрены электролизеры, каждый из котрых включает катод и анод, выполненный из растянутого металлического титана, содержащего покрытие из окиси рутения, окиси циркония и окиси титана, и катинообменную мембрану карбонокислотного типа, известную на рынке под зарегистрированным товарным знаком "Асиалекс-К-150" (производится и поставляется на рынок фирмой Асахи касеи когио К.К. Япония), благодаря чему была создана анодная камера и катодная камера, разделенные упомянутой мембраной. В качестве катода в электролизерах были соответственно использованы вышеуказанные электроды, Подавая в анодную камеру рассол концентрацией 175 г/л и в катодную камеру 25% -ный раствор гидрата окиси натрия при токе величиной 40 А/дм2 и температуре 90оС проводили непрерывный процесс электролиза. Измерили анодно-катодное напряжение и потенциал выделения водорода на катоде; полученные результаты сведены в табл.2.

Что касается электрода А5, то как анодно-катодное напряжение, так и потенциал выделения водорода изменялись с одинаковой скоростью, и по истечении 3200 ч после начала электролиза между электродом А5 и электродом В1 не оказалось никакого различия в анодно-катодном напряжении и потенциале выделения водорода. По истечении 3200 ч процесса электролиза электролизера демонтировали, их подвергли исследованиям электроды А5 и В1. Почти все поверхности элеткродов А5 и В1 имели по результатам осмотра покрытие с черной поверхностью, а Х-лучевой дифракционный анализ показал, что черный осадок представлял собой восстановленное железо. Это восстановленное железо, налипшее на поверхности электрода А5, удалили для изучения напыленного плазмой слоя, в результате чего установили, что произошли частичное отслаивание и потеря покрытия, и часть напыленного посредством плазмы слоя отделилась от подложки.

В противоположность этому у электродов А1, А2, А3, А4 не обнаружили никакого изменения во внешнем виде, когда эти электроды подвергли изучение после демонтажа электролизеров, в рабочие характеристики электродов сохранялись даже после проведения процесса электролиза в течение 3200-часового периода. Более конкретно, как анодно-катодное напряжение, так и потенциал выделения водорода у электродов в соответствии с настоящим изобретением оставались неизменными в сравнении с теми же характеристиками на начальной стадии, причем в этих случаях не обнаружили наличия какого-либо осадка железа на поверхности электрода и отслаивания нанесенного напылением в плазме слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для получения водорода | 1983 |

|

SU1658822A3 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ, МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2041179C1 |

| ЭЛЕКТРОД ДЛЯ ПРИМЕНЕНИЯ ПРИ ПОЛУЧЕНИИ ВОДОРОДА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2268324C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| ЭЛЕКТРОЛИЗНАЯ ЯЧЕЙКА И ЭЛЕКТРОЛИЗЕР | 2013 |

|

RU2575343C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА | 2017 |

|

RU2720309C1 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

| Электролизер фильтр-прессного типа | 1986 |

|

SU1720496A3 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, И ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ЭЛЕКТРОЛИЗА | 2015 |

|

RU2660362C1 |

| Способ электролиза водного раствора хлорида натрия | 1977 |

|

SU1750435A3 |

Изобретение относится к способам получения электродов. Выделяющий водород электрод, снабженный покрытием, содержащим окисел, по меньшей мере, одного металла, выбираемого из группы, которая включает в себя никель и кобальт, обладающий, как это было установлено, исключительно низким перенапряжением водорода и не только высокой каталитической активностью, но и высокой прочностью. В том случае, если такой электрод снабжен восстановительным покрытием, которое получено восстановлением упомянутого покрытия, содержащего окисел по меньшей мере, одного упомянутого металла, он проявляет исключительно низкое перенапряжение водорода даже тогда, когда содержание окиси или окислов в материале его покрытия мало. 2 з.п.ф-лы, 2 табл.

| Патент США N 4049841, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1995-10-10—Публикация

1980-12-25—Подача