Настоящее изобретение относится к способу получения упакованной кипы плотно спрессованного фильтрующего жгутового материала. Настоящая заявка испрашивает приоритет заявки ЕР №15165662.6, содержание которой полностью включено в настоящую заявку посредством ссылки для любых целей.

Большинство сигаретных фильтров, используемых сегодня, изготавливают из фильтрующего жгутового материала, состоящего из бесконечных филаментов 2,5-ацетата целлюлозы. После прядения отдельные филаменты объединяют в ленту и далее прессуют в набивной машине. Затем продукт сушат и свободно помещают в наполняемые емкости (емкости для наполнения), далее, просто емкость, высотой несколько метров. Во время этого процесса фильтрующий жгутовый материал равномерно распределен по площади поперечного сечения наполняемой емкости с использованием продольных и поперечных движений укладчика. Слои укладывают друг на друга до тех пор, пока в емкости не будет достигнута требуемая масса упаковки фильтрующего жгута и высота. Стандартная масса упаковки в этой области составляет несколько сотен килограммов. Затем фильтрующий жгутовый материал, помещенный в емкости, прессуют, чтобы получить кипу фильтрующего жгутового материала, и затем упаковывают для транспортировки производителю фильтров или сигарет.

В зависимости от формата кипы, масса кип, перерабатываемых в сигаретные фильтры, составляет 350-650 кг, причем в исключительных случаях используют очень плотные кипы массой до 900 кг, так называемые «кипы жгута высокой плотности», например раскрытые в публикации US 4577752 А.

После транспортировки упакованных кип фильтрующего жгута производителю фильтров или сигарет фильтрующий жгутовый материал извлекают из кипы и перерабатывают в фильтропалочки в установке для их изготовления, например, как раскрыто в публикации US 5460590 А.

Во время переработки фильтрующего жгутового материала в фильтропалочки в установке для изготовления фильтропалочек фильтрующий жгутовый материал взбивают в максимально возможной степени в секции кондиционирования (доводят до требуемого состояния). Чтобы взбить фильтрующий жгутовый материал, как правило его разделяют, используя разделительные пневматические форсунки и протяжку на вытяжных валках, в частности с резьбовой или винтовой поверхностью. Затем растянутый фильтрующий жгутовый материал подают к триацетиновой насадке, в которой ацетатную поверхность фильтрующего жгутового материала растворяют и делают клейкой. Ленту фильтрующего жгута собирают и прессуют до поперечного сечения будущих фильтропалочек в формующей секции установки изготовления фильтропалочек. Во время этого процесса филаменты склеиваются и образуют трехмерную сетевую структуру с требуемой плотностью фильтра для дальнейшей переработки и для потребителей.

В связи с этим важная качественная характеристика для производителя фильтров или сигарет - это однородность прочности на разрыв, потому что от нее зависит ощущение вкуса, которое испытывает курильщик, и фильтрующая способность. Приемлемые отклонения прочности на разрыв зависят от абсолютного значения прочности на разрыв.

Однородность фильтропалочек или прочности на разрыв определяются не только качеством фильтрующего жгутового материала и способом переработки в установке фильтропалочек, но и типом упаковки фильтрующего жгутового материала. В связи с этим тип упаковки фильтрующего жгутового материала, как правило, важен для цельного извлечения фильтрующего жгутового материала из кипы фильтрующего жгута и его транспортировки в установку фильтропалочек.

Проблемы, связанные с извлечением, часто возникают в установке фильтропалочек, в частности при переработке кип фильтрующего жгута с высокой плотностью упаковки и кип фильтрующего жгута, материал которых подвергнут чрезмерно высокому сжимающему усилию (например во время процесса прессовки или локально в местах прохождения строп). Изменение натяжения во время извлечения фильтрующего жгутового материала из кипы фильтрующего жгута часто приводит к неравномерному предварительному натяжению фильтрующего жгутового материала при подаче в установку фильтропалочек и, следовательно, приводит к колебаниям характеристик материала и прочности на разрыв.

Чтобы обеспечить изготовление фильтропалочек из фильтрующего жгутового материала с постоянно высоким качеством, необходимо учесть определенные условия, в частности, когда упаковывается фильтрующий жгутовый материал, так, чтобы предотвратить чрезмерные отклонения характеристик материала или прочности на разрыв во время последующей транспортировки фильтрующего материала из кипы фильтрующего жгута в установку фильтропалочек.

С другой стороны, не превышать максимальное усилие сжатия во время прессования фильтрующего жгутового материала, помещенного в емкость, потому что это неизбежно окажет отрицательное влияние на качество фильтрующего жгутового материала, состоящее в том, что прочность на разрыв фильтропалочек, изготовленных из этого фильтрующего жгутового материала, больше не будут соответствовать допустимым изменениям прочности на разрыв для производителя фильтров или сигарет.

Кроме того, использование строп для связки кип фильтрующего жгута -если возможно - следует избегать, потому что использование строп неизбежно приводит к перетяжке и локальным дефектам, которые приводят к неприемлемым отклонениям прочности на разрыв фильтропалочек, изготавливаемых из этого фильтрующего жгутового материала, для производителей фильтров или сигарет.

Влияние способа, используемого для упаковки фильтрующего жгутового материала у производителя фильтрующего жгута, на качество фильтропалочек, изготавливаемых из этого упакованного фильтрующего жгутового материала в установке фильтропалочек на заводе производителя фильтров или сигарет не принимается во внимание или принимается во внимание в недостаточной степени в современных способах упаковки, известных из предшествующего уровня техники.

Способ оптимального заполнения наполняемой емкости раскрыт в публикации WO 02/32238 А2. Однако в предшествующем уровне техники главным образом рассмотрено только заполнение емкости фильтрующим жгутовым материалом, чтобы в дальнейшем предотвратить или по меньшей мере снизить проблемы, связанные с фильтрующим жгутовым материалом, который не уложен в емкость оптимальным образом, у изготовителя фильтров или сигарет.

Влияние дальнейшего упаковочного процесса на качество фильтрующего жгутового материала не учтено в достаточной степени в предшествующем уровне техники. В этом контексте процесс упаковки с одной стороны содержит прессование фильтрующего жгутового материала, уложенного в емкость, и с другой стороны последующую упаковку прессованного фильтрующего жгутового материала в упакованную кипу фильтрующего жгута.

После укладки в емкость, фильтрующий жгутовый материал, как правило, прессуют в киповальном прессе в направлении уложенных слоев фильтрующего жгутового материала, который до этого был уложен в наполняемую емкость. Во время прессования ползун 10, 10' киповального пресса воздействует на фильтрующий жгутовый материал в направлении уложенных слоев, чтобы уменьшить первоначальную высоту слоеного фильтрующего жгутового материала, уложенного в наполняемую емкость.

Во время прессования фильтрующий жгутовый материал не проявляет свойства полностью эластичного материала (обратимого), потому что слоеный фильтрующий жгутовый материал, уложенный в емкость, не расширяется до своей первоначальной высоты, когда ползун 10, 10' киповального пресса не прилагает сжимающее вертикальное усилие на слои фильтрующего жгутового материала. В действительности высота, до которой фильтрующий жгутовый материал снова расширен после прекращения воздействия сжимающего усилия ползуна 10, 10' киповального пресса на фильтрующий жгутовый материал, зависит от продолжительности и величины сжимающего усилия предшествующего процесса прессования.

Чтобы упаковать фильтрующий жгутовый материал, подвергаемый прессованию в емкости, обычной практикой является обернуть упаковку фильтрующего жгутового материала, которая ве еще находится под сжимающим усилием упаковочным материалом (упаковочный материал), например, не извлекая из пресса. После упаковки прессованной кипы фильтрующего жгута в киповальном прессе в упаковочный материал киповальный пресс обычно открывают, чтобы воздействие сжимающего усилия на упаковку фильтрующего жгута было прекращено.

Поскольку фильтрующий жгутовый материал после прессования обладает относительно низкими эластичными свойствами или релаксирующей составляющей восстановления, интенсивность которых особенно зависит от продолжительности прессования и/или усилия сжатия, упаковка фильтрующего жгута стремится к расширению после выхода из киповального пресса, а именно в направлении перпендикулярно слоям фильтрующего жгутового материала и противоположно направлению сжимающего усилия киповального пресса.

Чем больше продолжительность прессования и чем выше сжимающее усилие, воздействующее на кипу фильтрующего жгута, тем ниже эластичная (релаксирующая) составляющая фильтрующего жгутового материала. После выхода из киповального пресса только релаксирующая восстанавливающая составляющая представляет эластичное восстанавливающее усилие, которое должно быть поглощено упаковочным материалом упаковки фильтрующего жгута, чтобы удерживать кипу.

Традиционно используемые упаковочные материалы - это картонные элементы, которые механически зафиксированы вместе стропами или точками склейки, синтетическими тканями, запечатываемыми, например, используя застежки-липучки.

Пример клейкой упаковки раскрыт в публикации DE 7635849 U1. Информация об упаковке фильтрующего жгута с использованием синтетических тканей, доступна из проспекта компании «Полезная информация о перерабатываемой упаковке для фильтрующих жгутов Rhodia» (Some Useful Information about the reusable Packaging for Rhodia Filter Tow): RHODIA Acetow GmbH, Engesserstrasse 8, D-79108 Freiburg.

Преимущество двух последних типов упаковки состоит в том, что они не требуют дополнительной строповки, и таким образом минимизирован риск сдавливания и изменения прочности на разрыв фильтропалочек, которые в конечном счете изготавливают из фильтрующего жгутового материала.

Однако эти два последних типа упаковки обладают недостатком, состоящим в том, что релаксирующая восстановительная составляющая, действующая после высвобождения прессованной кипы, т.е. эластичное восстанавливающее усилие фильтрующего жгутового материала, поглощено упаковочным материалом. Это неизбежно приводит к нежелательным выпуклостям на верхней и нижней стороне кипы. Хотя эти выпуклости и не влияют на применение фильтрующего жгутового материала в производстве фильтропалочек в установке изготовления фильтропалочек, эти выпуклости приводят к невозможности безопасного складывания кип, полученных таким способом, друг на друга.

В соответствии с предшествующим уровнем техники эту проблему решали либо посредством укладки кип на бок, или использованием поддонов специального типа, описание которых приведено в вышеуказанном проспекте компании RHODIA Acetow GmbH.

Далее, из публикации WO 2003/089309 А2 известно о прессовании фильтрующего жгутового материала в киповальном прессе в герметичном упаковочном рукаве, который полностью обволакивает кипу фильтрующего жгута в спрессованном состоянии. Когда такую кипу в герметичной оболочке извлекают из киповального пресса, релаксирующая восстанавливающая составляющая фильтрующего жгутового материала приводит к образованию разрежения внутри кипы, поскольку высота плотно спрессованной кипы возрастает, причем это разрежение, по меньшей мере, частично уравнивает эластичное восстанавливающее усилие фильтрующего жгутового материала. Таким образом, нежелательные выпуклости на верхней и нижней стороне кипы могут быть уменьшены, потому что упаковочный материал должен поглощать лишь небольшую составляющую эластичного восстанавливающего усилия фильтрующего жгутового материала.

В этом последнем типе упаковки, в котором фильтрующий жгутовый материал подвергают прессованию в киповальном прессе, герметично упакован в упаковочный материал так, что релаксирующая восстанавливающая составляющая фильтровального жгутового материала после удаления кипы фильтрующего жгута из киповального пресса частично уравнена за счет разрежения, создаваемого внутри кипы, возникает проблема из-за высокого риска разрыва упаковки после извлечения из киповального пресса, в частности, если высота кипы фильтрующего жгута может быть увеличена незначительно, и разрежение, создаваемое внутри кипы, будет недостаточным для эффективного уравнивания эластичного восстанавливающего усилия фильтрующего жгутового материала.

Производители фильтрующих жгутов прилагают все больше усилий для упаковки фильтрующего жгутового материала, используя способ, «оптимизированный» для достижения требований производителей фильтров или сигарет относительно качества фильтрующего жгутового материала, извлекаемого из кипы фильтрующего жгута, и минимизации риска разрыва упаковки.

В типе упаковки, известном из публикации WO 2003/089309 А2, могут быть приняты различные меры, которые в основном направлены на снижение количества разрывов во время производства упакованных кип плотно спрессованного фильтрующего жгутового материала, т.е. риска разрыва кипы после выхода из киповального пресса.

Релаксирующая восстанавливающая составляющая, действующая после выхода кипы из киповального пресса, т.е. эластичное восстанавливающее усилие фильтрующего жгутового материала, может с одной стороны быть уменьшено за счет снижения количества материала в кипе. Однако эта мера обладает недостатком, состоящим в том, что фильтрующий жгутовый материал кипы во время последующей переработки, в частности в установке фильтропалочек, будет израсходован относительно быстро из-за низкого наполнения кипы и необходимости загрузки новой кипы фильтрующего жгута в установку фильтропалочек. Это приводит к относительно частым перерывам технологического процесса изготовления фильтропалочек, и поэтому такой способ неприемлем для производителей фильтропалочек.

Другая мера по снижению релаксирующей восстанавливающей составляющей фильтрующего жгутового материала после выхода из киповального пресса состоит в увеличении сжимающего усилия, воздействующего на фильтрующий жгутовый материал в киповальном прессе. Однако это приводит к дефектам качества прессованного фильтрующего жгутового материала и как следствие к дефектам качества сигаретных фильтров, изготавливаемых из фильтрующего жгутового материала. Кроме того, повышенное сжимающее усилие отрицательно влияет на извлечение фильтрующего жгутового материала из кипы в установке изготовления фильтропалочек.

Другая мера по снижению релаксирующей восстанавливающей составляющей фильтрующего жгутового материала после его выхода из киповального пресса может содержать увеличение выдержки под давлением, чтобы повысить степень необратимой (т.е. неупругой) восстанавливающей составляющей фильтрующего жгутового материала за счет релаксирующей восстанавливающей составляющей. Однако продолжительная выдержка в спрессованном состоянии неизбежно приводит к снижению производительности пресса и поэтому нежелательна и неприемлема для производителей фильтрующего жгута.

В связи с этими обстоятельствами настоящее изобретение основано на цели описать способ получения упакованной кипы плотно спрессованного фильтрующего жгутового материала, в котором снижено количество разрывов упакованных кип, которое преимущественно не превышает 1%, в котором в то же время устранены вышеуказанные недостатки предшествующего уровня техники.

В частности, способ должен быть пригодным для изготовления кипы фильтрующего жгута, в которой степень наполненности кипы не ниже минимального количества, приемлемого для производителей фильтропалочек, причем риск дефектов качества фильтрующего жгутового материала во время процесса прессования в то же время минимизирован, и извлечение фильтрующего жгутового материала из кипы в установке фильтропалочек не затруднено.

Кроме того, способ должен обеспечивать возможность достижения производителем фильтрующего жгутового материала стандартной производительности пресса.

В соответствии с изобретением эта задача достигнута, в частности, с объектом по независимому пункту 1, при этом преимущественные усовершенствования производственного способа по пункту 1 раскрыты в зависимых пунктах.

Согласно разработанному способу получения упакованной кипы плотно спрессованного фильтрующего жгутового материала кипу фильтрующего жгута кубообразной формы сначала подвергают прессованию в киповальном прессе, причем прессованную кипу фильтрующего жгута затем заворачивают в герметичный рукав, который полностью охватывает прессованную кипу фильтрующего жгута. На этапе упаковки упаковочный рукав наносят на прессованную кипу фильтрующего жгута так, что, по меньшей мере, 80%, преимущественно 90%, в частности 95% упаковочного рукава непосредственно прилегает к плотно спрессованному фильтрующему жгутовому материалу и таким образом контактирует с плотно спрессованным фильтрующим жгутовым материалом или отдалено от плотно спрессованного фильтрующего жгутового материала на расстояние не более 15 мм.

Объем воздуха внутри прессованной кипы фильтрующего жгута во время процесса упаковки может влиять на свойства расширяемости кипы сразу после прекращения воздействия сжимающего усилия.

Эта сравнительно простая мера на удивление создает возможность значительного снижения риска разрыва таким образом упакованной прессованной кипы фильтрующего жгута после выхода из киповального пресса, именно по сравнению с кипами, получаемыми в соответствии с типами упаковки, общее описание которых приведено, например, в публикации WO 2003/089309 А2. При использовании этого разработанного способа получения кип количество разрывов значительно меньше 1%

В связи с этим, исследования показывают, что действительный процесс упаковки прессованной кипы фильтрующего жгута в основном влияет на возникновение разрывов после высвобождения упакованной кипы из киповального пресса. Это главным образом зависит от степени наполнения кипы, сжимающего усилия во время процесса прессования и от продолжительности выдержки в спрессованном состоянии. Следовательно, разработанный способ может быть осуществлен в процессе упаковки, описание которого приведено, например, в публикации WO 2003/089309 А2, без каких-либо проблем.

Соответственно, риск разрыва кипы после выхода упакованной кипы фильтрующего жгута из пресса может быть значительно снижен, даже несмотря на достаточную наполненность кипы. Нормальный процесс прессования (сжимающее усилие и выдержка в спрессованном состоянии) также может быть оставлен без изменений, стандартный процесс упаковки в кипы и алгоритм работы пресса для получения плотно спрессованных кип фильтрующего жгутового материала может быть использован для осуществления разработанного способа.

Разработанный способ не только снижает количество разрывов, но и риск возникновения дефектов качества фильтрующего жгутового материала во время прессования, причем в то же время не происходит отрицательного влияния на требуемую выборку фильтрующего жгутового материала из кипы на установке фильтропалочек.

Еще одно существенное преимущество разработанного способа производства состоит в увеличении высоты кипы фильтровального жгута после выхода из киповального пресса в соответствии с заранее заданной последовательностью событий, причем максимальное изменение высоты также ограничено.

Таким образом, максимальная конечная высота готовой и упакованной кипы фильтрующего жгута после выхода из киповального пресса может быть подобрана до заранее заданного максимума.

Поскольку мешающие выступы на верхней и нижней стороне готовой кипы фильтрующего жгута, вышедшей из киповального пресса, отсутствуют благодаря использованию герметичного упаковочного рукава, полностью охватывающего кипу фильтрующего жгута, кипы, полученные в соответствии с этим разработанны способом, могут быть уложены друг на друга без каких-либо проблем. Поскольку разработанный пособ также позволяет заранее определить максимальную высоту готовой кипы, выходящей из киповального пресса, возможно получение кип, которые могут быть уложены в два слоя в стандартном контейнере, обеспечивая оптимальное использование пространства.

В способах упаковки, известных из предшествующего уровня техники, например из способа упаковки, раскрытого в публикации WO 2003/089309 А2, невозможна такая укладка в два слоя, таким образом, что высота стандартного контейнера или высота дверного проема стандартного контейнера не использована полностью.

Термин «плотно спрессованный фильтрующий жгутовый материал» в данном случае относится к фильтрующему жгутовому материалу с плотностью, по меньшей мере, 300 кг/м3, и не более 800 кг/м3.

Традиционные киповальные прессы, используемые в производстве фильтрующих жгутов, подходят для изготовления прессованных кип фильтрующего жгута. Это относится к киповальным прессам с усилием сжатия не менее 100 т/м2, при этом не следует превышать максимальное усилие сжатия 600 т/м2. Кипу прессованного фильтрующего жгута преимущественно получают в киповальном прессе посредством прессования с усилием не менее 100 т/м2 с выдержкой не менее 4-20 мин., преимущественно, 5-15 мин.

Различные решения могут быть рассмотрены для использования упаковочного рукава на этапе упаковки в соответствии с этим разработанным способом производства прессованной кипы фильтрующего жгута, чтобы, по меньшей мере, 80% упаковочного рукава непосредственно прилегало к фильтрующему жгутовому материалу, или, по меньшей мере, были расположены на расстоянии менее 15 мм от него.

Средства измерения с, по меньшей мере, одним бесконтактным датчиком, в частности, подходят для этой цели, причем этот датчик преимущественно оснащен, по меньшей мере, одним датчиком расстояния, в частности, по меньшей мере одним двухмерным датчиком расстояния. По меньшей мере, один датчик расстояния или по меньшей мере один двухмерный датчик расстояния соответственно дает возможность точного определения расстояния между плотно спрессованным фильтрующим жгутовым материалом с одной стороны и упаковочным материалом упаковочного рукава с другой стороны.

В связи с этим очевидно, что, например, расстояние между бесконтактным датчиком расстояния или бесконтактным двухмерным датчиком расстояния и фильтрующим жгутовым материалом с одной стороны и расстояние между бесконтактным датчиком расстояния или решеткой бесконтактного двухмерного датчика расстояния и упаковочным рукавом с другой стороны определяется этими средствами измерения, причем действительное расстояние между упаковочным рукавом и фильтрующим жгутовым материалом затем может быть определено с учетом толщины упаковочного рукава.

В связи с этим очевидно, что бесконтактный датчик расстояния или решетка бесконтактный двухмерный датчик расстояния оснащены, по меньшей мере, одним из следующих датчиков, световой датчик, датчик инфракрасного излучения, радиоволновый датчик, микроволновый датчик, датчиком СВЧ излучения (Терагерцы)или ультразвуковым датчиком.

Измерение расстояния между фильтрующим жгутовым материалом и упаковочным рукавом может быть преимущественно осуществлено в виде измерения времени распространения и фазы радиоволн, света, инфракрасного или ультразвукового излучения. Кроме того, измерение расстояние может быть осуществлено с использованием триангуляции.

В качестве альтернативы или дополнения может быть осуществлено двухмерное измерение расстояния. Например, расстояние между сенсорным устройством и фильтрующим жгутовым материалом может быть определено способом двухмерного измерения расстояния до упаковки прессованной кипы фильтрующего жгута, причем другое двухмерное измерение расстояния выполняют после упаковки в упаковочный рукав, но на этот раз относительно расстояния между сенсорным устройством и упаковочным рукавом. Действительное расстояние между упаковочным рукавом и фильтрующим жгутовым материалом может быть определено без каких-либо проблем посредством сравнения результатов двух двухмерных измерений расстояния.

В соответствии с настоящим изобретением в частности определено, что количество воздуха, заключенного между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом, не может превышать максимальное значение, если риск разрыва кипы после выхода упакованных кип фильтрующего жгута из киповального пресса снижен. Это основано на том, что количество воздуха между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом является решающим фактором, когда упакованная, герметичная кипа фильтрующего жгута выходит из киповального пресса.

При этом, увеличение высоты во время выхода кипы из киповального пресса не может превышать максимальное значение, чтобы упаковочный материал не поглощал избыточное усилие, возникающее из-за расширения фильтрующего жгутового материала. Это не только отрицательно повлияло бы на плоскость верхней стороны и нижней стороны готовой кипы, но и пришлось бы использовать упаковочный материал, способный поглощать эти усилия.

Если большая часть усилий от расширения, возникающих во время расширения фильтрующего жгутового материала после выхода из киповального пресса, дополнительно поглощена упаковочным материалом, риск разрыва кипы возрастает, особенно, если упаковочный рукав случайно поврежден при транспортировке готовой кипы.

Исследования показали, что количество разрывов в процессе производства кип фильтрующих жгутов может быть эффективно снижено до уровня менее 1%, если герметичный упаковочный рукав обернут вокруг прессованной кипы фильтрующего жгута так, что не более 50 литров воздуха, преимущественно, не более 30 литров воздуха, в частности не более 10 литров воздуха находится между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом при температуре 20°С, когда кипу прессованного фильтрующего жгута заворачивают в герметичный упаковочный рукав, полностью охватывающий кипу прессованного фильтрующего жгута. Если такой объем воздуха находится между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом, количество разрывов в производстве кип фильтрующего жгута может быть эффективно уменьшено до менее чем 0,2%.

Количество воздуха между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом во время упаковки кипы прессованного фильтрующего жгута преимущественно может быть определено косвенно с измерением расстояния между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом. В частности, указанные выше способы оптических измерений могут быть рассмотрены для измерения расстояния.

В предпочтительном варианте осуществления разработанного способа кипа фильтрующего жгута, подвергаемая прессованию в киповальном прессе, выполнена в кубообразной форме, преимущественно, с основанием прямоугольной формы, которое адаптировано к размерам транспортировочного поддона, в частности поддона Europool, с размером, по меньшей мере, 6500 см2, преимущественно, 8500 см2, и высотой, по меньшей мере, 75 см, преимущественно, 85 см. В этом случае кипа фильтрующего жгута, подвергаемая прессованию в киповальном прессе, должна быть изготовлена так, что кипа имеет плотность, по меньшей мере, 300 км/м3.

Несколько синергических эффектов могут быть достигнуты, если упаковочный рукав на последующем этапе упаковки используют для обертывания прессованной кипы фильтрующего жгута так, что не более 650 л воздуха, преимущественно, не более 450 л воздуха, в частности, не более 400 л воздуха заключено в объеме, ограниченном упаковочным рукавом, при температуре 20°С.

С одной стороны гарантировано, что устранены разрывы кипы после выхода таким образом полученных кип из киповального пресса (количество разрывов значительно ниже 0,5%).

С другой стороны мешающие выступы на верхней стороне и нижней стороне кипы, выходящей из киповального пресса, эффективным образом устранены, обеспечивая возможность укладки кип в штабели.

При этом, это улучшение разработанного способа в частности дает возможность изготовления очень плотных кип фильтрующего жгута, в которых стандартные сжимающие усилия и продолжительность выдержки под давлением, используемые при упаковке фильтрующего жгутового материала, даже могут быть снижены.

Материал упаковочного рукава может в частности состоять из полимерной пленки. Пленку, преимущественно, изготавливают из полиэтилена, в частности из полиэтилена низкой плотности (ПНП), или модифицированного полиэтилена низкой плтности (ЛПНП), или композитной пленки с полиамидным слоем и полиэтиленовым слоем.

Цветная пленка или пленка с печатью также пригодна для использования в качестве упаковочной пленки, в частности для рекламных и/или эстетических целей. Кроме того, это важно, если упаковываемый фильтрующий жгутовый материал чувствителен к свету.

Преимущественно толщина упаковочной пленки составляет 100-400 мкм для возможности ее использования также и в качестве транспортировочной упаковки. Как указано выше, кипы, получаемые в соответствии с разработанным способом, не требуют использования дополнительной транспортировочной упаковки, содержащей картонные элементы, синтетические ткани и т.д., поверх упаковочной пленки кипы.

Также не требуется использование дополнительной или альтернативной строповки готовой кипы, потому что риск разрыва кипы практически полностью устранен благодаря особому этапу упаковки, предложенному в разработанном изобретении.

Прессованную кипу фильтрующего жгута кубообразной формы изготавливают, используя киповальный пресс, известный из предшествующего уровня техники. Разработанный способ может быть осуществлен с первоначальным механическим прессованием фильтрующего жгутового материала с последующей упаковкой в упаковочный рукав, причем упаковочный рукав, преимущественно, герметизируют в киповальном прессе, и весь производственный процесс осуществляют на одном месте.

Кроме того, также возможно подготовительное прессование фильтрующего жгутового материала на отдельной станции. В таком случае эту прессованную кипу фильтрующего жгута подают на упаковочную станцию во «вспомогательной упаковке», которая может содержать, например, удерживающие хомуты, причем вспомогательную упаковку снимают, и эту прессованную кипу фильтрующего материала герметично упаковывают в упаковочную пленку на этой упаковочной станции. Преимущество этого варианта осуществления состоит в том, что не весь технологический процесс реализуется в киповальном прессе, и уровень готовности киповального пресса будет выше. Кроме того, цикл прессования укорочен, и несколько степеней свободы относительно нанесения упаковочного рукава осуществляются благодаря доступу к прессованной кипе со всех сторон на этой упаковочной станции.

В соответствии с другим аспектом разработанного способа упаковки, в частности, предложено, что прессованную кипу фильтрующего жгута во время этапа упаковки упаковывают в упаковочный рукав так, чтобы объем, заключенный в упаковочный рукав, мог бы быть увеличен, по меньшей мере, на 32 л, преимущественно, на 70 л, после выхода упакованной кипы фильтрующего материала из киповального пресса без расширения или растягивания материала упаковочного рукава.

Таким образом, «запас роста» специально предусмотрен для упаковочного материала, окружающего прессованную кипу, во время процесса упаковки прессованного фильтрующего жгутового материала. Этот запас расширения упаковочного материала может быть осуществлен, например, за счет использования в упаковочном материале, в его определенных областях, специальных свернутых областей, которые разворачиваются, когда упакованная кипа выходит из пресса, что позволяет ожидаемо увеличить высоту кипы до конечной высоты кипы, заранее определенной свернутой областью.

Запас расширения упаковочного материала, осуществленный за счет свернутой области, преимущественно, выбирают так, чтобы объем, ограниченный герметичным упаковочным рукавом, мог бы быть увеличен во время расширения фильтрующего жгутового материала после выхода из киповального пресса до тех пор, пока разрежение внутри кипы не окажется достаточно высоким относительно внешней атмосферы для уравнивания восстанавливающих усилий фильтрующего жгутового материала до максимально возможной степени, причем материал упаковочного рукава не расширяется, не растягивается во время этого процесса, и упаковочный материал должен лишь поглощать незначительные усилия или же на него не воздействуют никакие усилия.

В частности, в предпочтительном осуществлении разработанного способа предложено, чтобы кипу фильтрующего жгута в кубообразной форме подвергали прессованию в прессе между верхней пленочной секцией и нижней пленочной секцией до упаковывания прессованной кипы фильтрующего жгута в герметичный упаковочный рукав, причем герметичный упаковочный рукав, который полностью охватывает прессованную кипу, изготовлен на последующем этапе упаковки посредством склеивания или сварки вместе двух секций пленки.

В связи с этим, очевидно нанесение рукавной пленочной секции с боковых сторон прессованной кипы на этапе упаковки. Соответственно, противоположные области рукавной пленочной секции сведены вместе на торце и соединены друг с другом. Кроме того, поверхность рукавной пленочной секции соединена с нижней пленочной секцией и верхней пленочной секцией с получением герметичного упаковочного рукава, который полностью охватывает прессованную кипу фильтрующего жгута.

В этом случае наносят рукавную пленочную секцию на боковые поверхности прессованной кипы, чтобы по меньшей мере, 80%, преимущественно 90%, в частности 95% поверхности рукавной пленочной секции непосредственно прилегало к плотно спрессованному фильтрующему жгутовому материалу, или, по меньшей мере, находилось на расстоянии менее 15 мм от него.

В связи с этим, термин «поверхность рукавной пленочной секции» относится к покрывающей области рукавной пленочной секции, которая обращена в направлении и прилегает к фильтрующему жгутовому материалу в готовом состоянии кипы фильтрующего жгута после выхода из киповального пресса. Термин «прилегает к фильтрующему жгутовому материалу» относится, по меньшей мере, к 80%, преимущественно, к 90%, в частности к 95% упаковочного рукава, непосредственно прилегающего к плотно спрессованному фильтрующему жгутовому материалу или, по меньшей мере, находящегося на расстоянии менее 15 мм от него.

В этом варианте осуществления разработанного способа д целесообразно, если рукавная пленочная секция выполнена в форме плоской пленки.

В принципе, упаковочный рукав должен обладать максимальной газопроницаемостью 10000 см3/(м2×d×бар), преимущественно, не более 200 см3/(м2×d×бар), в частности не более 20 см3/(м2×d×бар), в соответствующих измерениях по DIN 2000-07 (статус: на дату заявки) при температуре 23°С и относительной влажности воздуха 75%.

Материал упаковочного рукава должен обладать прочностью на разрыв, по меньшей мере, 10 Н/15 мм, преимущественно, по меньшей мере, 100 Н/15 мм, в частности, по меньшей мере, 200 Н/15 мм, а именно в соответствии с измерениями по DIN EN ISO 527-1 «Общие принципы определения свойств растяжения пластиков» или по DIN ISO 527-3 «Испытательные условия для пленок и листов» (соответствующий статус: на дату заявки).

В связи с этим следует отметить, что вышеуказанные требования относительно прочности на разрыв материала упаковочного рукава необходимы только потому, что материал, служащий в качестве упаковочного рукава, наносят с предварительным натяжением, когда прессованную кипу фильтрующего жгута заворачивают в герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута, причем упаковочный рукав может быть надет на прессованную кипу фильтрующего жгута так, что, по меньшей мере, 80%, преимущественно, 90%, в частности, 95% упаковочного рукава непосредственно прилегает к плотно спрессованному фильтрующему жгутовому материалу или, по меньшей мере, расположена на расстоянии менее 15 мм от него.

Растяжимость материала, служащего в качестве упаковочного рукава, не должна превышать 1000 мм/15 мм в соответствии с измерениями по DIN EN ISO 527 (см. выше). Предел текучести при расширении 10% в продольном направлении не должен превышать 38-47 Н/15 мм в соответствии с измерениями по DIN EN ISO 527 (см. выше).

Поскольку, преимущественно, упаковочный рукав также представляет собой транспортировочную упаковку кипы фильтрующего жгута, в связи с этим целесообразно, если удельное сопротивление проколу материала упаковочного рукава составляет, по меньшей мере, 8 Н - применительно к цилиндру 0,8 мм по DIN EN 14477 (ред. 2004-06).

Вышеуказанная максимальная газопроницаемость материала, служащего в качестве упаковочного рукава, если применяется в сочетании с указанным минимальным сопротивлением проколу, обеспечивает сохранение разрежения относительно внешней атмосферы, созданного внутри кипы после выхода из киповального пресса (за счет саморасширения фильтрующего жгутового материала), в течение достаточного долгого периода.

В связи с этим, «достаточно долгий период» означает, по меньшей мере, 24 ч, и, преимущественно, до тех пор, пока упакованная кипа не будет специально вскрыта для использования в установке фильтропалочек для дальнейшей переработки материала, упакованного в кипу.

Кроме того, было определено, что упаковочный рукав кипы не испытывает повреждений в случае случайных попыток прокола, например во время транспортировки фильтрующего жгутового материала к установке фильтропалочек для дальнейшей переработки. Кроме того, преимущество состоит в том, что в целом герметичность упаковочного рукава обеспечена до тех пор, пока кипа не будет целенаправленно вскрыта у установки фильтропалочек.

При использовании рукавной пленочной секции, которая соответствует этим требованиям, в частности относительно прочности на разрыв и растяжимости, целесообразно предварительное натяжение рукавной пленочной секции после ее нанесения на боковые поверхности прессованной кипы фильтрующего жгута.

Предпочтительно, это осуществляется со средним усилием предварительного натяжения, по меньшей мере, 50 Н, в частности, по меньшей мере, 75 Н. Таким образом, легко и эффективно может быть получен результат, когда не более 20% рукавной пленочной секции не прилегает непосредственно к фильтрующему жгутовому материалу на этапе упаковки между упаковочным рукавом (в частности рукавной пленочной секцией) и прессованным фильтрующим жгутовым материалом.

Примеры различных вариантов осуществления нового способа раскрыты ниже со ссылкой на чертежи.

Чертежи:

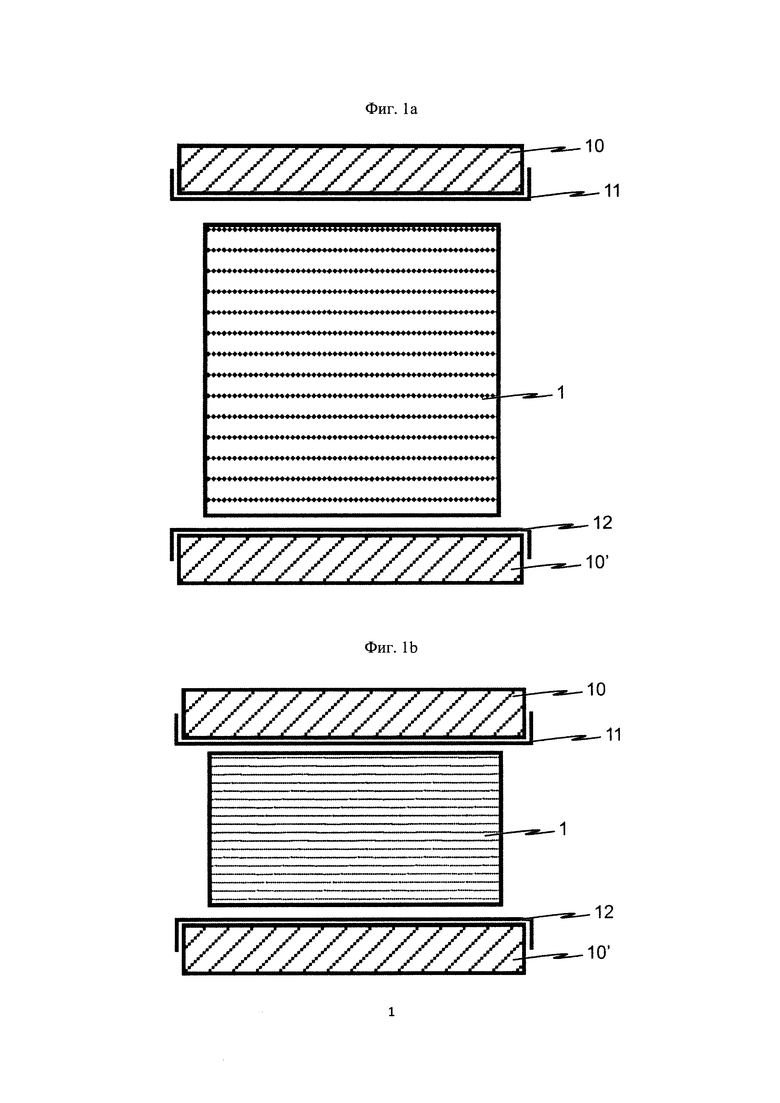

На фиг. 1а схематично показан фильтрующий жгутовый материал для упаковки в киповальном прессе или емкости перед прессованием в примере варианта осуществления нового способа получения упакованной кипы плотно спрессованного фильтрующего жгутового материала;

На фиг. 1b схематично показан фильтрующий жгутовый материал для упаковки после прессования в киповальном прессе или емкости, а именно в примере варианта осуществления нового способа в соответствии с фиг. 1а.

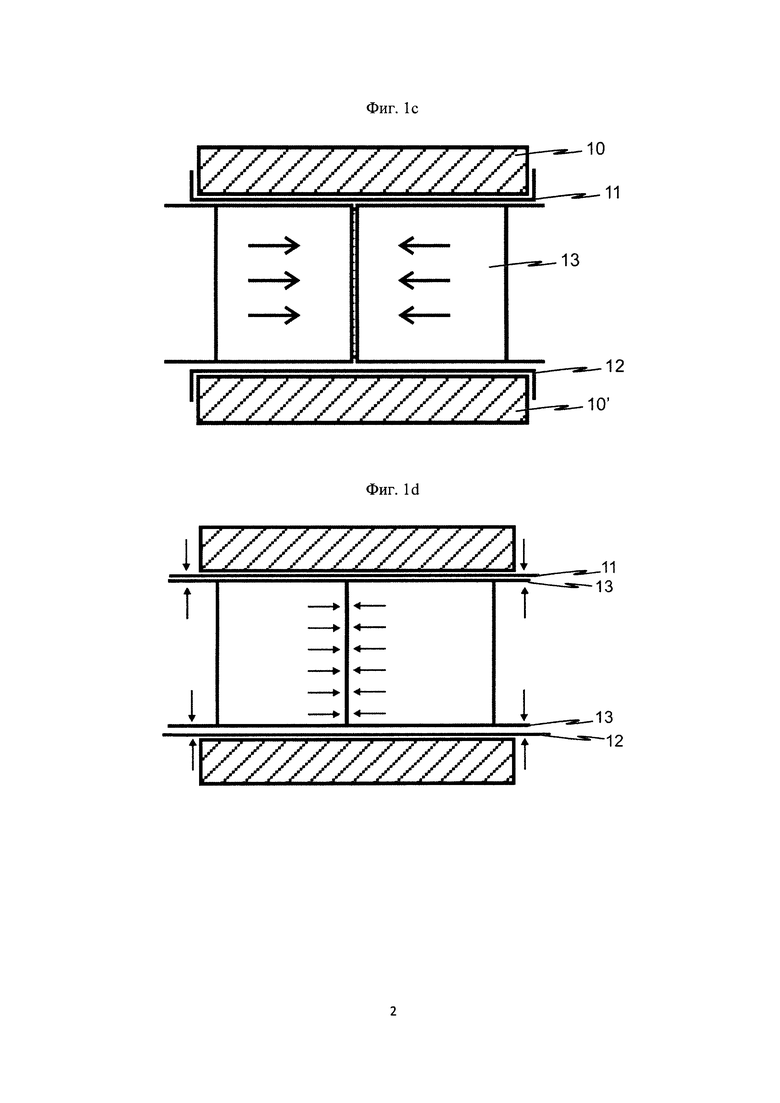

На фиг. 1с схематично показано нанесение рукавной пленочной секции на боковые поверхности прессованной кипы фильтрующего жгута в соответствии с фиг. 1b; и

На фиг. 1d схематично показано соединение поверхности рукавной пленочной секции с нижней пленочной секцией и верхней пленочной секцией в примере способа упаковки, показанном на чертежах.

В примере варианта осуществления нового способа фильтрующий жгутовый материал 1 помещен в киповальный пресс, как указано на фиг. 1а. Фильтрующий жгутовый материал 1 подвергают прессованию до требуемых размеров (см. фиг. 1b) в киповальном прессе с усилием сжатия, например, 300-400 т.

Прессование преимущественно выполнено так, чтобы кипа фильтрующего жгута была сжата в киповальном прессе до плотности, по меньшей мере, 250 кг/м3, в частности 300 кг/м3. Далее осуществляют прессование так, чтобы спрессовать кипу фильтрующего жгута в киповальном прессе до плотности не более 700 кг/м3, в частности не более 600 кг/м3.

Упаковочный размер, т.е. высота b кипы фильтрующего жгута подвергаемой прессованию в киповальном прессе, преимущественно составляет, по меньшей мере, 700 мм. Как указано вначале, получение прессованной кипы фильтрующего жгута в киповальном прессе приводит к сжатию фильтрующего жгутового материала 1 так, что его эластичные восстановительные свойства снижены.

В варианте осуществления, схематично показанном на фиг. 1а и фиг. 1b, ползун киповального пресса 10, 10' подготавливают соответствующим образом перед помещением фильтрующего жгутового материала в киповальный пресс или перед помещением фильтрующего жгутового материала в емкость киповального пресса. В варианте осуществления, схематично показанном на чертежах, предложено, что прессование фильтрующего жгутового материала в киповальном прессе происходит между верхней пленочной секцией 11 и нижней пленочной секцией 12.

В варианте осуществления, схематично показанном на чертежах, предложено, что на дне емкости для этой цели располагают нижнюю пленочную секцию 12 перед прессованием фильтрующего жгутового материала и перед помещением фильтрующего жгутового материала в емкость. Фильтрующий жгутовый материал 1 затем помещают в подготовленную таким образом емкость.

Перед подачей содержимого полной емкости, в том числе дна емкости в камеру прессования, верхний ползун 10 киповального пресса покрывают пленочной секцией (верхняя пленочная секция 11).

Благодаря включению верхней и нижней пленочных секций 11, 12 нижняя и верхняя пленка уже правильно расположены (над и под кипой) перед прессованием фильтрующего жгутового материала.

Таким образом, подготовленный фильтрующий жгутовый материал 1 затем подвергают прессованию с получением кипы фильтрующего жгутового материала в киповальном прессе (см. фиг. 1b). Процесс прессования соответствует традиционным процессам прессования, известным из предшествующего уровня техники, и не является частью этого изобретения.

В принципе, получается преимущество, если прессование фильтрующего жгутового материала в киповальном прессе происходит в соответствии с заранее заданной программной последовательности, когда релаксирующая восстанавливающая составляющая в прессованной кипе фильтрующего жгута, вероятно, снижена в соответствии с заранее заданной последовательностью. В связи с этим, получается преимущество, если прессование продолжают, по меньшей мере, в течение 4 мин., преимущественно, по меньшей мере, 5 мин., чтобы в достаточной степени снизить релаксирующую восстанавливающую составляющую фильтрующего жгутового материала.

Соответственно, прессованная кипа фильтрующего жгута в кубообразной форме получена в киповальном прессе между верхней пленочной секцией 11 и нижней пленочной секцией 12, как показано на фиг. 1b. На следующем этапе прессованную кипу фильтрующего жгута упаковывают в герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута.

В соответствии со схематичной иллюстрацией на фиг. 1 с рукавную пленочную секцию 13 для этой цели наносят на боковые поверхности прессованной кипы фильтрующего жгута в примере варианта осуществления нового способа, причем рукавная пленочная секция 13 - это секция с поверхностью с двумя противоположными концевыми областями. Соответственно, противоположные концевые области рукавной пленочной секции 13 сведены вместе на торце и соединены друг с другом.

Кроме того, поверхность рукавной пленочной секции 13 соединена с нижней пленочной секцией 12 и верхней пленочной секцией 11, как показано на фиг. 1d. Соединение концевых областей рукавной пленочной секции 13 друг с другом и соединение поверхности рукавной пленочной секции 13 с нижней пленочной секцией 12 и верхней пленочной секцией 11 выполнено так, чтобы в итоге получить герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута.

В разработанном способе, показанном на чертежах, рукавную пленочную секцию 13 наносят на боковые поверхности прессованной кипы, чтобы, по меньшей мере, 80%, преимущественно 90%, в частности 95% поверхности рукавной пленочной секции 13 непосредственно прилегали к плотно спрессованному фильтрующему жгутовому материалу, или, по меньшей мере, находилось по соседству с плотно спрессовнным фиильтрующим жгутовым материалом, на расстоянии менее 15 мм от него.

Чтобы снизить риск разрыва кипы, способ имеет преимущество, если прессованная кипа фильтрующего жгута, полученная в киповальном прессе, имеет кубообразную форму, преимущественно с прямоугольным основанием, адаптированную под размеры транспортировочного поддона, в частности поддона Europool, размером, по меньшей мере, 6500 см2, преимущественно 8500 см2, и высотой (упаковочный размер), по меньшей мере, 75 см, преимущественно 85 см. В примере варианта осуществления плотность прессованной кипы фильтрующего жгута с такими размерами, полученной в киповальном прессе, составляет, по меньшей мере, 300 кг/м3.

Термин «размеры транспортировочного поддона» в данном случае относится к размерам обычного транспортировочного поддона. Эта в частности относится к транспортировочному поддону, адаптированному к стандартным размерам контейнера, например, поддон Europool.

Поддоны Europool основаны на базовом модуле размером 400 мм×600 мм. Поддоны такого размера также называют поддонами Europool 1/4, и они соответствуют размеру так называемого ящика VDA. Размеры деревянных поддонов Europool EUR, используемых на протяжении многих лет, составляют 800×1200×144 мм. Также используют поддоны Europool 1/2 размером 800 мм×600 мм. В EPAL их называют «поддонами EUR 6», также их называют «дюссельдорфскими поддонами».

Так называемые промышленные поддоны (1000×1200×144 мм) немного больше, эти поддоны также широко используются, причем эти промышленные поддоны стандартизированы как «поддоны EUR 3» или в укрепленной форме как «поддоны EUR 2» по EPAL.

Размер крупных нестандартных поддонов обычно в два раза превышает размер промышленных поддонов, т.е. 2000×1200 мм или 2000×1250 мм.

Размер поддонов, обычно используемых на американском континенте и частично в Китае, составляет 48×40 дюймов, т.е. 1219,2 мм×1016 мм, поэтому они приблизительно соответствуют промышленным поддонам (1200 мм×1000 мм), при этом поддоны размером 1100×1100 мм или 1140×1140 мм обычно используют в Азии.

В этом примере варианта осуществления изобретения рукавную пленочную секция 13 наносят на боковые поверхности прессованной кипы фильтрующего жгута так, чтобы не более 650 л воздуха, преимущественно не более 450 л воздуха, в частности не более 400 л воздуха содержалось в объем, охваченном рукавной пленочной секцией 13, верхней пленочной секцией 11 и нижней пленочной секцией 12 при температуре 20°С.

Как уже было указано в общей части описания, риск разрыва кипы после выхода герметично упакованной кипы из киповального пресса тем самым эффективно снижен до уровня значительно меньше 1%.

В этом примере варианта осуществления изобретения, схематично показанном на чертежах, где на киповальный пресс нанесена нижняя пленочная секция 12 и верхняя пленочная секция 11 перед прессованием фильтрующего жгутового материала, с последующим нанесением рукавной пленочной секции 13 на боковые поверхности прессованной кипы, получено преимущество, если рукавная пленочная секция нанесена на боковые поверхности прессованной кипы фильтрующего жгута так, чтобы не более 50 л воздуха, преимущественно не более 30 л воздуха, в частности не более 10 л воздуха находилось между поверхностью рукавной пленочной секции и плотно спрессованным фильтрующим жгутовым материалом при температуре 20°С.

Такой результат может быть достигнут, например, когда рукавную пленочную секцию 13 наносят на боковые поверхности прессованной кипы фильтрующего жгута со средним предварительным натяжением, по меньшей мере, 50 Н, преимущественно, по меньшей мере, 75 Н. Это предварительное натяжение при нанесении пленки легко контролировать и отслеживать, используя измерители натяжения или аналогичные датчики.

Чтобы получить герметичный упаковочный рукав в этом варианте осуществления изобретения, схематично показанном на чертежах, предложено создание вертикального сварного шва, в частности, ребристого шва, в вертикальной перекрывающейся области, полученной, когда противоположные области рукавной пленочной секции 13 сведены вместе на торце.

Затем рукавную пленочную секцию предварительно натягивают в направлении вертикального сварного шва и временно фиксируют, в частности, хомутами или аналогичными средствами. В примере варианта осуществления изобретения далее предлгается получить внешнюю горизонтальную перекрывающуюся область между верхней областью рукавной пленочной секции 13 и внешней областью верхней пленочной секции 11. Внешнюю горизонтальную перекрывающуюся область между нижней областью рукавной пленочной секции 13 и внешней областью нижней пленочной секции 12 получают аналогичным образом. Внешний сварной шов, в частности ребристый шов, далее соответствующим образом получают во внешних горизонтальных перекрывающихся областях.

В таком случае вертикальный сварной шов и внешние сварные швы во внешних горизонтальных перекрывающихся областях получены так, что нижняя пленочная секция 12, верхняя пленочная секция 11 и рукавная пленочная секция 13 вместе образуют герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута.

Чтобы получить внешние горизонтальные перекрывающиеся области, целесообразно, если соответствующие концевые области верхней пленочной секции 11 и нижней пленочной секции 12 вытянуты наружу и в сторону от кипы.

В соответствии с примером варианта осуществления изобретения рукавную пленочную секцию 13 наносят на боковые поверхности кипы фильтрующего жгута так, чтобы вертикальная перекрывающаяся область была расположена по центру между двумя вертикальными углами кипы фильтрующего жгута. Чтобы создать предварительное натяжение рукавной пленочной секции 13 в направлении вертикального сварного шва, пленочный материал рукавной пленочной секции 13 может быть смещен вручную в направлении вертикального сварного шва так, чтобы перекрывающаяся область была увеличена в горизонтальном направлении. В связи с этим, целесообразно, если рукавная пленочная секция 13 предварительно натянута со средним усилием предварительного натяжения, по меньшей мере, 50 Н, в частности, по меньшей мере, 75 Н. Это усилие предварительного натяжения легко отслеживать, например используя измерители натяжения.

При получении внешнего сварного шва во внешних горизонтальных перекрывающихся областях в соответствии с новым способом, целесообразно получать внешний сварной шов в соответствующей внешней горизонтальной перекрывающейся области с заранее заданным минимальным расстоянием от кипы. Это заранее заданное минимальное расстояние находится в диапазоне 2-20 см, преимущественно 5-10 см. Это расстояние между кипой и сварным швом в конечном счете представляет собой размер, на который готовая кипа может быть расширена без приложения силы на упаковочные секции, когда кипа выходит из киповального пресса.

В целом, заранее заданное минимальное расстояние между внешним сварным швом и кипой должно быть выбрано в зависимости от эластичных восстановительных свойств прессованного фильтрующего жгутового материала после его выхода из киповального пресса.

Прессованная кипа фильтрующего жгута выходит из киповального пресса после герметичной упаковки. Преимущественно это осуществлено за счет увеличения расстояния между верхней и нижней плитой киповального пресса, чтобы фильтрующий жгутовый материал смог расшириться. Таким образом, пиковые натяжения исключены.

В связи с этим, целесообразно, если расстояние между верхней и нижней плитой пресса на первом этапе увеличено на 10-35 мм, преимущественно на 15-30 мм, в частности на 20-25 мм. Расстояние между верхней и нижней плитой пресса далее увеличивается, по меньшей мере, до 1200 мм на втором этапе, который осуществлен после определенной задержки после первого этапа.

Кратко, характеристики способа упаковки, схематично показанного на чертежах, могут быть суммированы следующим обазом:

Этап 1): получение прессованной кипы фильтрующего жгута кубообразной формы в киповальном прессе

Этап 2): упаковка прессованной кипы фильтрующего жгута в герметичный упаковочный рукав, полностью охватывающий прессованную кипу фильтрующего жгута

Этап 3): выход из киповального пресса кипы фильтрующего жгута, полностью завернутой в герметичный упаковочный рукав.

В соответствии с изобретением предложено, чтобы упаковочный рукав на этапе 2) использовали на прессованной кипе фильтрующего жгута так, что, по меньшей мере, 80%, преимущественно 90%, в частности 95% упаковочного рукава непосредственно прилегает к плотно спрессованному фильтрующему жгутовому материалу или, по меньшей мере, отделены от плотно спрессованного фильтрующего жгутового материала на расстояние не более 15 мм.

В связи с этим, в частности целесообразно, если упаковочный рукав на этапе 2) нанесен вокруг прессованной кипы фильтрующего жгута так, что не более 50 л воздуха, преимущественно не более 30 л воздуха, в частности не более 10 л воздуха захвачено между поверхностью рукавной пленочной секции 13 и плотно спрессованным фильтрующим жгутовым материалом при температуре 20°С.

В предпочтительных вариантах осуществления нового способа упаковки кипа упаковочного материала, подвергаемая прессованию в киповальном прессе, на этапе 1) имеет кубообразную форму с основанием, преимущественно, прямоугольной формы размером, по меньшей мере, 6500 см2, преимущественно, 8500 см2, с высотой, по меньшей мере, 75 см, преимущественно, 85 см, причем плотность кипы фильтрующего жгута, полученной на этапе 1) таким образом при прессовании кипы фильтрующего жгута в киповальном прессе, составляет, по меньшей мере, 300 кг/м3.

В связи с этим, целесообразно, если упаковочный рукав на этапе 2) наносят на прессованную кипу фильтрующего жгута так, что не более 650 л воздуха, преимущественно, не более 450 л воздуха, в частности не более 400 л воздуха заключено в объеме, охваченном упаковочным рукавом, при температуре 20°С.

В качестве альтернативы или дополнения очевидно, что кипа фильтрующего жгута кубообразной формы, прессуемого в киповальном прессе на этапе 1), получена между верхней пленочной секцией 11 и нижней пленочной секцией 12, причем герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута, далее получают на этапе 2) посредством склеивания или спаивания (сварки) двух пленочных секций.

В соответствии с аспектом изобретения, который также представляет собой часть способа упаковки, схематично показанного на чертежах, предложено, чтобы кипа фильтрующего жгута кубообразной формы, прессуемого в киповальном прессе на этапе 1), была получена между верхней пленочной секцией 11 и нижней пленочной секцией 12. Относительно последующего этапа 2) предложено, чтобы этот этап содержал следующие процедуры:

а) нанесение рукавной пленочной секции 13 на боковые поверхности прессованной кипы фильтрующего жгута, причем рукавная пленочная секция 13 содержит поверхность с двумя противоположными концевыми областями;

b) соединение противоположных концевых областей рукавной пленочной секции 13 на торце; и

c) сведение противоположных концевых областей рукавной пленочной секции 13 друг с другом и соединение поверхности рукавной пленочной секции 13 с нижней пленочной секцией 12 и верхней пленочной секцией 11 так, чтобы в результате получить герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута.

В соответствии с улучшением этого примера варианта осуществления нового способа упаковки, предложено, чтобы кипа фильтрующего жгута, сжимаемого в киповальном прессе на этапе 1), имела кубообразную форму с преимущественно прямоугольным основанием размером, по меньшей мере, 6500 см2, преимущественно, 8500 см2, с высотой, по меньшей мере, 75 см, преимущественно, 85 см, причем плотность кипы фильтрующего жгута, таким образом полученной на этапе 1) при прессовании кипы фильтрующего жгута в киповальном прессе, составляет, по меньшей мере, 300 кг/м3.

В связи с этим, предложено, чтобы рукавную пленочную секцию 13 на этапе а) наносили на боковые поверхности кипы прессованного фильтрующего жгута так, чтобы в не более 650 л воздуха, преимущественно, не более 450 л воздуха, в частности, не более 400 л воздуха содержалось в объеме, охваченном рукавной пленочной секцией 13, верхней пленочной секцией 11 и нижней пленочной секцией 12 при температуре 20°С.

В качестве альтернативы или дополнения также очевидно, что рукавная пленочная секция 13, наносится на этапе а) на боковые поверхности прессованной кипы фильтрующего жгута так, что не более 13 л воздуха, преимущественно, не более 50 л воздуха, в частности, не более 30 л воздуха захвачено между поверхностью рукавной пленочной секции 10 и плотно спрессованным фильтрующего жгутовым материалом при температуре 20°С.

Для этой цели, в частности, предложено, чтобы рукавную пленочную секцию 13 на этапе а) наносили вокруг боковых поверхностей прессованной кипы фильтрующего жгута со средним предварительным натяжением, по меньшей мере, 50 Н, в частности, по меньшей мере, 75 Н.

В соответствии с улучшением последних вариантов осуществления изобретения предложено, чтобы этап 2) дополнительно содержал следующие процедуры:

d) получение вертикального сварного шва, в частности ребристого шва, в вертикальной перекрывающейся области, образованной, когда противоположные крайние области рукавной пленочной секции 13 сведены вместе на торце;

e) предварительное натяжение рукавной пленочной секции 13 в направлении вертикального сварного шва и фиксация, в частности временная фиксация, рукавной пленочной секции 13 в этом предварительно натянутом состоянии;

f) получение внешней горизонтальной перекрывающейся области между верхней областью рукавной пленочной секции 13 и внешней областью верхней пленочной секции 11, и получение внешней горизонтальной перекрывающейся области между нижней областью рукавной пленочной секции 13 и внешней крайней областью нижней пленочной секции 12; и

g) получение внешнего сварного шва, в частности ребристого шва, во внешних горизонтальных перекрывающихся областях.

В связи с этим, в частности, предложено, чтобы вертикальный сварной шов и внешние сварные швы во внешних горизонтальных перекрывающихся областях были получены так, что нижняя пленочная секция 12, верхняя пленочная секция 11 и рукавная пленочная секция 13 вместе образуют герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута.

Соответствующие концевые области верхней пленочной секции 11 и нижней пленочной секции 12 преимущественно вытянуты наружу и в сторону от кипы, чтобы получить внешние горизонтальные перекрывающиеся области на этапе f). С другой стороны, целесообразно также, если рукавная пленочная секция 13 на этапе е) предварительно натянута со средним усилием предварительного натяжения, по меньшей мере, 50 Н, в частности, по меньшей мере, 75 Н.

В последних предпочтительных вариантах осуществления изобретения предложено, чтобы рукавную пленочную секцию 13 на этапе а) наносили на боковые поверхности кипы фильтрующего жгута так, чтобы вертикальная перекрывающаяся область преимущественно находилась по центру между двумя вертикальными углами кипы фильтрующего жгута, причем пленочный материал рукавной пленочной секции 13 затем преимущественно вручную смещен в направлении вертикального сварного шва так, чтобы перекрывающуюся область увеличить в горизонтальном направлении, чтобы создать предварительное натяжение рукавной пленочной секции 13 в направлении вертикального сварного шва.

В принципе, целесообразно, если внешний сварной шов на этапе g) получен во внешних горизонтальных перекрывающихся областях на заранее заданном минимальном расстоянии от кипы. Это заранее заданное минимальное расстояние находится в диапазоне 2-20 см, преимущественно, 5-10 см. Это заранее заданное минимальное расстояние между внешним спаянным швом и кипой должно быть в частности выбрано в зависимости от эластичных восстановительных свойств прессованного фильтрующего жгутового материала после его выхода из киповального пресса.

В соответствии с последними вариантами осуществления изобретения предложено, чтобы рукавную пленочную секцию 13 на этапе е) фиксировали, в частности временно, в состоянии предварительного натяжения, а именно за счет бокового оборачивания поверх вертикальной перекрывающуюся области и фиксирования свернутой перекрывающейся области на кипе, преимущественно используя липкую ленту или аналогичные съемные средства фиксации.

В качестве альтернативы или дополнения целесообразно, если рукавную пленочную секцию 13 на этапе а) наносят на боковые поверхности кипы фильтрующего жгута с определенным предварительным натяжением в горизонтальном направлении. В связи с этим, очевидно, что рукавная пленочная секция 13 на этапе а) расположена относительно верхней пленочной секции 11 и нижней пленочной секции 12, и временно зафиксирована в этом состоянии. Верхнюю и/или нижнюю крайнюю область рукавной пленочной секции 13, преимущественно, удерживают на киповальном прессе, используя ограничитель, чтобы расположить и временно зафиксировать рукавную пленочную секцию 13.

В связи с этим, в частности целесообразно, если киповальный пресс оснащен верхней и нижней плитой, между которыми получают прессованную кипу фильтрующего жгута на этапе 1), причем верхнюю концевую область рукавной пленочной секции 13 удерживают прижатой ограничителем, предусмотренным на верхней плите киповального пресса, чтобы расположить и временно зафиксировать рукавную пленочную секцию 13. В таком случае, временно зафиксированную рукавную пленочную секцию 13 следует отпустить непосредственно перед получением внешних горизонтальных перекрывающихся областей на этапе f).

В соответствии с этим аспектом настоящего изобретения этап 1) содержит следующие процедуры:

- подготовка емкости путем покрытия дна емкости нижней пленочной секцией 12;

- подготовка ползуна 10 киповального пресса путем покрытия ползуна 10 верхней пленочной секцией 11;

- помещение фильтрующего жгутового материала в подготовленную емкость; и

- прессование фильтрующего жгутового материала, помещенного в подготовленную емкость, посредством перемещения подготовленного ползуна 10 пресса в емкость сверху.

В качестве альтернативы очевидно, что этап 1) содержит следующие процедуры:

- подготовка стационарной плиты путем покрытия этой плиты верхней пленочной секцией 11;

- подготовка ползуна 10' киповального пресса путем покрытия ползуна 10' пресса нижней пленочной секцией 12;

- расположение фильтрующего жгутового материала между подготовленной плитой и ползуном 10'; и

- прессование фильтрующего жгутового материала посредством перемещения подготовленного ползуна 10' в направлении плиты снизу.

Что касается этапа 3), предложено оснащение киповального пресса верхней и нижней плитой, причем кипа фильтрующего жгута выходит из киповального пресса с постепенным увеличением расстояния между верхней и нижней плитой. В связи с этим, предложено, чтобы расстояние между верхней и нижней плитой пресса на первом этапе увеличивают на 10-35 мм, преимущественно, на 15-30 мм, в частности, на 20-25 мм. Расстояние между верхней и нижней плитой пресса далее увеличивают, по меньшей мере, до 1200 мм на втором этапе, который осуществляют после определенной задержки после первого этапа.

Целесообразно прессовать кипы фильтрующего жгута в киповальном прессе в течение, по меньшей мере, 180 с, в частности, по меньшей мере, 250 с, чтобы достичь плотности, по меньшей мере, 300 кг/м3 перед выпуском кипы фильтрующего жгута, которая полностью окружена герметичным упаковочным рукавом на этапе 2). Это обеспечивает значительное снижение эластичных восстанавливающих свойств фильтрующего жгутового материала. Изобретение не ограничено примерами вариантов осуществления нового способа упаковки, показанного на чертежах, но получено из синопсиса всех характеристик, раскрытых в этом документе.

Изобретение также относится к кипе фильтрующего жгута кубообразной формы, полученной в соответствии с новым способом, с упаковочной плотностью, по меньшей мере, 250 кг/м3.

Настоящая заявка обладает приоритетом, если содержание каких-либо патентов, патентных заявок и публикаций, к которым относится эта заявка, противоречит содержанию настоящей заявки, если противоречие затрудняет понимание предмета настоящей заявки.

Настоящее изобретение относится к способу производства упакованной кипы спрессованного фильтрующего жгутового материала. Прессованную кипу фильтрующего жгута кубообразной формы получают в киповальном прессе. Далее спрессованную кипу фильтрующего жгута упаковывают, используя герметичный упаковочный рукав, полностью охватывающий прессованную кипу фильтрующего жгута. В соответствии с изобретением упаковочный рукав нанесен на прессованную кипу фильтрующего жгута так, что по меньшей мере 80%, преимущественно 90%, в частности 95%, упаковочного рукава непосредственно прилегает к плотно спрессованному фильтрующему жгутовому материалу и касается его или располагается отделено от плотно спрессованного фильтрующего жгутового материала по меньшей мере на расстоянии не более 15 мм. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Способ получения упакованной кипы плотно спрессованного фильтрующего жгутового материала, содержащий следующие этапы:

1) получение прессованной кипы фильтрующего жгута кубообразной формы в киповальном прессе и

2) упаковка прессованной кипы фильтрующего жгута в герметичный упаковочный рукав, полностью охватывающий прессованную кипу фильтрующего жгута,

причем упаковочный рукав на этапе 2) нанесен на прессованную кипу фильтрующего жгута так, что по меньшей мере 80%, преимущественно 90%, в частности 95%, упаковочного рукава непосредственно прилегает к плотно спрессованному фильтрующему жгутовому материалу и таким образом контактирует с ним или по меньшей мере располагается отделено от плотно спрессованного фильтрующего жгутового материала на расстоянии не более 15 мм.

2. Способ по п. 1, в котором упаковочный рукав на этапе 2) нанесен вокруг прессованной кипы фильтрующего жгута так, что не более 50 л воздуха, преимущественно не более 30 л воздуха, в частности не более 20 л воздуха, заключено между упаковочным рукавом и плотно спрессованным фильтрующим жгутовым материалом при температуре 20°С.

3. Способ по п. 1 или 2, в котором кипа фильтрующего жгута, прессуемая в киповальном прессе, на этапе 1) имеет кубообразную форму с преимущественно прямоугольным основанием, которая адаптирована к размерам транспортировочного поддона, в частности поддона Europool, с размерами по меньшей мере 6500 см2, преимущественно 8500 см2 и высотой по меньшей мере 75 см, преимущественно 85 см, причем кипу фильтрующего жгута получают на этапе 1) так, что кипу фильтрующего жгута подвергают прессованию в киповальном прессе до плотности кипы по меньшей мере 300 кг/м3, и причем упаковочный рукав на этапе 2) нанесен на прессованную кипу фильтрующего жгута так, что не более 650 л воздуха, преимущественно не более 450 л воздуха, в частности не более 400 л воздуха, содержится в объеме, охваченном упаковочным рукавом, при температуре 20°С.

4. Способ по п. 1, в котором прессованную кипу фильтрующего жгута на этапе 2) упаковывают в упаковочный рукав так, чтобы объем, заключенный в упаковочный рукав, мог бы быть увеличен по меньшей мере на 32 л, преимущественно на 70 л после выхода упакованной кипы фильтрующего материала из киповального пресса без расширения или растягивания материала упаковочного рукава.

5. Способ по п. 1, в котором кипу фильтрующего жгута кубообразной формы подвергают прессованию в киповальном прессе на этапе 1), выполняемому между по меньшей мере одной верхней пленочной секцией и одной нижней пленочной секцией, и причем герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута, на этапе 2) получают склеиванием или сваркой этих пленочных секций.

6. Способ по п. 5, в котором кипу фильтрующего жгута кубообразной формы, подвергаемую прессованию в киповальном прессе на этапе 1), получают между верхней пленочной секцией и нижней пленочной секцией, причем этап 2) содержит следующие процедуры:

a) нанесение рукавной пленочной секции на боковые поверхности прессованной кипы фильтрующего жгута, причем рукавная пленочная секция содержит поверхность с двумя противоположными концевыми областями;

b) сведение вместе противоположных концевых областей рукавной пленочной секции и

c) соединение противоположных концевых областей рукавной пленочной секции друг с другом и соединение поверхности рукавной пленочной секции с нижней пленочной секцией и верхней пленочной секцией так, чтобы в результате получить герметичный упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута,

причем рукавную пленочную секцию на этапе а) наносят на боковые поверхности прессованной кипы так, что по меньшей мере 80%, преимущественно 90%, в частности 95%, поверхности рукавной пленочной секции непосредственно прилегает и таким образом контактирует с плотно спрессованным фильтрующим жгутовым материалом, или имеет зазор не более 15 мм от него, и причем рукавная пленочная секция предпочтительно выполнена в форме плоской пленки.

7. Способ по п. 6, в котором кипа фильтрующего жгута кубообразной формы, подвергаемая прессованию в киповальном прессе, на этапе 1) имеет кубообразную форму с преимущественно прямоугольным основанием, которая адаптирована к размерам транспортировочного поддона, в частности поддона Europool, размером по меньшей мере 6500 см2, преимущественно 8500 см2, высотой по меньшей мере 75 см, преимущественно, 85 см,

причем кипа фильтрующего жгута на этапе 1) получена так, чтобы плотность кипы фильтрующего жгута, прессуемой в киповальном прессе, составляла по меньшей мере 300 кг/м3, и

причем упаковочный рукав на этапе 2) наносят на боковые поверхности кипы прессованного фильтрующего жгута так, чтобы не более 650 л воздуха, преимущественно не более 450 л воздуха, в частности не более 400 л воздуха, содержалось в объеме, охваченном рукавной пленочной секцией, верхней пленочной секцией и нижней пленочной секцией при температуре 20°С.

8. Способ по п. 7, в котором рукавная пленочная секция нанесена на этапе а) на боковые поверхности прессованной кипы фильтрующего жгута так, что не более 50 л воздуха, преимущественно не более 30 л воздуха, в частности, не более 10 л воздуха, заключено между поверхностью рукавной пленочной секции и плотно спрессованным фильтрующим жгутовым материалом при температуре 20°С.

9. Способ по п. 8, в котором рукавную пленочную секцию на этапе а) наносят на боковые поверхности прессованной кипы фильтрующего жгута со средним предварительным натяжением по меньшей мере 50 Н, преимущественно по меньшей мере 75 Н.

10. Способ по п. 9, в котором шаг 2) дополнительно содержит следующие процедуры:

d) получение вертикального сварного шва, в частности ребристого шва, в вертикальной перекрывающейся области, образованной, когда противоположные концевые области рукавной пленочной секции сведены вместе на торце;

e) предварительное натяжение рукавной пленочной секции в направлении вертикального сварного шва и фиксация, в частности временная, рукавной пленочной секции в этом предварительно натянутом состоянии;

f) получение внешней горизонтальной перекрывающейся области между верхней областью рукавной пленочной секции и внешней областью верхней пленочной секции, и получение внешней горизонтальной перекрывающейся области между нижней областью рукавной пленочной секции и внешней концевой областью нижней пленочной секции; и

g) получение внешнего сварного шва, в частности ребристого шва, во внешних горизонтальных перекрывающихся областях,

причем вертикальный сварной шов и внешние сварные швы на внешних горизонтальных перекрывающихся областях получены так, что нижняя пленочная секция, верхняя пленочная секция и рукавная пленочная секция образуют упаковочный рукав, который полностью охватывает прессованную кипу фильтрующего жгута, и причем рукавная пленочная секция на этапе е) предварительно натянута со средним усилием предварительного натяжения по меньшей мере 50 Н, преимущественно по меньшей мере 75 Н.

11. Способ по п. 10, в котором внешний сварной шов на этапе g) получают на внешних горизонтальных перекрывающихся областях на заранее определенном минимальном расстоянии от кипы, причем заранее определенное минимальное расстояние преимущественно составляет 2-20 см, в частности 5-10 см, где заранее определенное минимальное расстояние между внешним сварным швом и кипой зависит от эластичных восстановительных свойств прессованного фильтрующего жгутового материала после его выхода из киповального пресса.

12. Способ по п. 11, в котором рукавная пленочная секция на этапе а) нанесена на боковые поверхности кипы фильтрующего жгута с определенным предварительным натяжением в горизонтальном направлении.

13. Способ по п. 11, в котором этап 1) содержит следующие процедуры:

- подготовка емкости путем покрытия нижней пленочной секцией дна емкости;

- подготовка ползуна киповального пресса путем покрытия ползуна верхней пленочной секцией;

- помещение фильтрующего жгутового материала в подготовленную емкость и

- прессование фильтрующего жгутового материала, помещенного в подготовленную емкость в киповальном прессе;

или в котором этап 1) содержит следующие процедуры:

- подготовка стационарной плиты путем покрытия плиты верхней пленочной секцией;

- подготовка ползуна киповального пресса путем покрытия ползуна нижней пленочной секцией;

- расположение фильтрующего жгутового материала между подготовленной плитой и ползуном и

- прессование фильтрующего жгутового материала посредством перемещения подготовленного ползуна в направлении плиты снизу.

14. Способ по п. 13, в котором верхняя пленочная секция и/или нижняя пленочная секция выполнены в форме плоской пленки, в частности прямоугольной плоской пленки, и/или в котором верхняя пленочная секция и нижняя пленочная секция соответственно выполнены в форме прямоугольных плоских пленок, длины концевых участков которых больше, чем длины внешних горизонтальных кромок прессованной кипы фильтрующего жгута, как минимум на 10 см, преимущественно на 20 см, в частности 30-40 см.

15. Способ по п. 14, в котором упаковочный рукав содержит по меньшей мере одну пленочную секцию из полимерного материала, который содержит полиэтилен, в частности полиэтилен низкой плотности (ПНП) или модифицированный полиэтилен низкой плотности (ЛПНП), причем по меньшей мере одна пленочная секция содержит композитную пленку с полиамидным слоем и/или полиэтиленовым слоем, и/или в котором по меньшей мере одна пленочная секция имеет толщину приблизительно 100-400 мкм.

16. Упакованная кипа фильтрующего жгута кубообразной формы, в частности, плотностью по меньшей мере 250 кг/м3, отличающаяся тем, что кипа фильтрующего жгута получена способом в соответствии с любым из пп. 1-15.

| US 2011023898 A1, 03.02.2011 | |||

| WO 03089309 A2, 30.10.2003 | |||

| DE 3819854 A1, 05.01.1989. |

Авторы

Даты

2018-10-25—Публикация

2016-04-28—Подача