Изобретение относится к сельскохозяйственному машиностроению, в частности к устройствам для производства кип из прессованных корней солодки в виде параллелепипедов с массой до 100 и более кг.

Известен механический пресс для полусухого формирования сырца-кирпича, содержащий станину, несущую неподвижную пресс-форму, прессующую раму, перемещающуюся в направляющих станины пресса, несущую нижний прессующий инструмент, ползуны, несущий верхний прессующий инструмент, помещенный в станине пресса и совершающий возвратно-поступательное движение, колено-рычажный привод встречно расходящегося движения прессующей рамы и ползуна, один коленный рычаг которого сочленен с ползуном, а другой - с прессующей рамой, элементы регулирования высоты наполнения смесью пресс-формы и шибер-наполнитель, в котором пресс снабжен дополнительными направляющими, размещенными в станине пресса, служащими для направления ползуна, и коленный рычаг, сочлененный с прессующей рамой, выполнен с передающими усилие элементами ступенчатой формы, коленный рычаг, сочлененный с ползуном, выполнен с передающими усилие элементами вильчатой формы, при этом элементы сочленения коленной пары выполнены в виде гладких шарнирных осей, одна из которых неподвижно закреплена в ползуне, а третья ось неподвижно закреплена в вильчатых элементах рычага, сочлененных с ползуном; в ползуне выполнена дополнительная опора шарнирной оси; пресс снабжен сменными вариантами исполнения шатуна привода колено-рычажного механизма, обеспечивающими работу пресса в разных режимах формирования в соответствии с заданной циклограммой (RU, опубликованная заявка 97107363/03 А, МПК7 В 28 В 3/08. Механический пресс для полусухого формирования сырца-кирпича / Н.М. Антуров, В.Н. Балаганский, А.Т. Вашинский и др. (RU). - Заявлено 06.05.1997. Опубл. 30.04.1999 // Изобретения. - 1999. - 12. -4.1. -С.47).

Описанный пресс удовлетворительно работает при прессовании сырых материалов, например компонентов сырца-кирпича. В данном прессе привлекает внимание образование сырца-кирпича, т.е. кипы прямоугольной формы, не требующей обвязки.

Наиболее близким техническим решением к заявленному объекту по совокупности существенных признаков является устройство для прессования сыпучей массы (варианты).

Устройство для прессования сыпучей массы по первому варианту, в частности растительных волокон, в прессованное тело, так называемую круглую кипу, содержащее раму, на которой установлена камера прессования, состоящая из нижней и верхней секций и оснащенная по ее внутренней периферии вращающимися валиками, ремнями, прижимными планками или другими прижимными приспособлениями для вращения и прессования кипы, причем камера прессования из секций имеет впускное средство для ввода массы в камеру прессования из секций, возможно, с разделяющим механизмом для сыпучей массы до ее ввода в камеру прессования, нижняя секция камеры прессования и верхняя секция камеры прессования могут перемещаться относительно друг друга для освобождения области кипы, позволяя упаковывать кипу полотном материала, предпочтительно так называемой эластичной пластиковой тонкой пленкой, в котором верхняя секция камеры прессования поддерживается с возможностью вращения относительно рамы вокруг вертикальной оси, когда секции камеры находятся на расстоянии друг от друга и область центра свободна, и по меньшей мере один удерживающий рычаг, прикрепленный к секции камеры прессования, для рулона упаковочного материала, предпочтительно пластиковой тонкой пленки, для упаковки кипы, таким образом, что удерживающий рычаг вращается с верхней секцией камеры прессования и во время вращения выдает упаковочный материал для кипы, рама состоит из нижней и верхней секций, нижняя секция камеры прессования соединена с нижней секцией рамы, верхняя секция камеры прессования соединена с верхней секцией рамы, причем обе секции соединены друг с другом с возможностью перемещения.

Устройство для прессования сыпучей массы по второму варианту, в частности растительных волокон, в прессованное тело, так называемую круглую кипу, содержащее раму, на которой установлена камера прессования, состоящая из нижней и верхней секций и оснащенная по ее внутренней периферии вращающимися валиками, ремнями, прижимными планками или другими прижимными приспособлениями для вращения и прессования кипы, камера прессования кипы, камера прессования из секций имеет впускное средство для ввода массы в камеру прессования из секций, возможно, с разделяющим механизмом для сыпучей массы до ее ввода в камеру прессования, нижняя секция камеры прессования и верхняя секция камеры прессования могут перемещаться относительно друг друга для освобождения области кипы, позволяя упаковывать кипу полотном материала, предпочтительно так называемой эластичной пластиковой пленкой, верхняя секция камеры прессования поддерживается с возможностью вращения относительно рамы вокруг вертикальной оси, когда секции камеры находятся на расстоянии друг от друга и область центра кипы свободна, причем к верхней секции камеры прессования прикреплен по меньшей мере один удерживающий рычаг для рулона упаковочного материала, предпочтительно пластиковой тонкой пленки (для упаковки кипы, таким образом, удерживающий рычаг вращается с верхней секцией камеры прессования и во время вращения выдает упаковочный материал для кипы).

Устройство для прессования сыпучей массы по третьему варианту, в частности растительных волокон, в прессованное тело, так называемую круглую кипу, содержащее раму, на которой установлена камера прессования, состоящая из нижней и верхней секций и оснащенная по ее внутренней периферии вращающимися валиками, ремнями, прижимными планками или другими прижимными приспособлениями для вращения и прессования кипы, камера прессования из секций имеет впускное средство для ввода массы в камеру прессования, возможно, с разделяющим механизмом для сыпучей массы до ее ввода в камеру прессования и верхняя секция камеры прессования могут перемещаться относительно друг друга так, чтобы освободить область кипы, чтобы позволить упаковывать массу полотном материала, предпочтительно так называемой эластичной пластиковой пленкой, в котором рама состоит из нижней секции и верхней секции, нижняя секция камеры прессования соединена с нижней секцией рамы, верхняя секция камеры прессования соединена с верхней секцией рамы, обе секции рамы соединены друг с другом возможностью перемещения; устройство оснащено удерживающимися рычагами, расположенными диаметрально, для рулонов упаковочного материала, таким образом поддерживается равновесие во время вращения рычагов, включая их быстрое вращение; удерживающие рычаги телескопические; два удерживающих рычага расположены снаружи на противоположных сторонах верхней секции камеры прессования; две секции камеры соединены посредством выдвигаемых связей, предпочтительно гидравлических цилиндров; снаружи секции камеры прессования расположен по меньшей мере один держатель, причем держатель может вращаться вокруг оси параллельно продольной оси камеры прессования, для рулона упаковочного материала в форме полотна, например пластиковой тонкой пленки или другого материала, шириной, примерно равной или шире, чем ширина прессованной кипы, для упаковки поверхности рубашки и возможно буртиков кипы до упаковки боковых поверхностей кипы, таким образом, спрессованная кипа становится почти воздухонепроницаемой на поверхности рубашки и спрессованная кипа не разрушается при разделении секций камеры прессования; часть нижней секции камеры прессования с валиками, расположенными позади самой нижней точки нижней секции камеры прессования, может опускаться; камера поддерживается с возможностью вращения вокруг точки, расположенной примерно в самой нижней точке нижней секции камеры прессования (RU, патент 2146437 С1, МПК7 А 01 F 15/07. Устройство для прессования сыпучей массы (варианты) /Енс Эйестад (NO). - Заявка 97106324/13. Заявлено 13.06.1995. Опубл. 20.03.2000. Бюл. 8 // Изобретения. Полезные модели. -2000. - 8. -4.I. -С.88-89).

К недостаткам описанных устройств для прессования корневой массы, в частности растительных волокон солодки, относится невозможность загрузки сырья в полости камер прессования.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании прессованных кип из волокнистого материала корней и корневищ солодки.

Эффект и технический результат, которые могут быть получены при осуществлении изобретения, выражаются в повышении плотности прессованной массы в кипе и снижении затрат труда и времени при извлечении кипы из рабочего пространства камеры прессования.

Указанный эффект и технический результат при осуществлении изобретения достигается тем, что в известном устройстве для прессования корневой массы, в частности растительных волокон солодки, содержащем нижнюю траверсу, направляющие, верхнюю траверсу, верхнюю подвижную матрицу, нижнюю матрицу, камеру прессования и гидроприводы камеры прессования и верхней матрицы, при этом камера прессования установлена с возможностью перемещения на направляющих, согласно изобретению камера прессования выполнена из двух взаимно сопрягаемых подвижных частей с гидроприводами, при этом гидропривод нижней части камеры своим основанием установлен на верхней траверсе и подвижным штоком соединен с кронштейнами нижней части камеры прессования, а гидропривод верхней части камеры смонтирован своим основанием на нижней траверсе и подвижным штоком связан с кронштейнами верхней части камеры, причем нижняя матрица соединена шарнирно с нижней траверсой и снабжена механизмом наклона; гидроприводы подвижных частей камеры прессования размещены параллельно направляющим; горизонтальные сечения подвижных частей камеры прессования имеют форму равновеликих колец; сечения внутренней части верхней подвижной части камеры прессования меньше площади сечения нижней подвижной части камеры прессования; механизм наклона выполнен в виде смонтированных на оси рычага и упора, последний из которых сопряжен с нижней гранью нижней матрицы; опорная площадь нижней матрицы равна площади сечения нижней части камеры прессования, а опорная площадь верхней матрицы на 10-20% меньше площади сечения верхней части камеры прессования.

За счет того, что камера прессования выполнена из двух взаимно сопрягаемых и снабженных гидроприводами подвижных частей, а нижняя матрица снабжена механизмом наклона, достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружены аналоги, характеризующиеся признаками, идентичными всем существенным признакам заявленного изобретения. Предложенные аналоги устройства позволили выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от ближайшего аналога признаками заявленного изобретения. Результаты проверки показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, в частности заявленным изобретением не предусматриваются известные преобразования.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Изобретение поясняется чертежами.

На фиг. 1 представлено устройство для прессования корневой массы, в частности растительных волокон солодки, вид в плане.

На фиг.2 - то же, вид спереди.

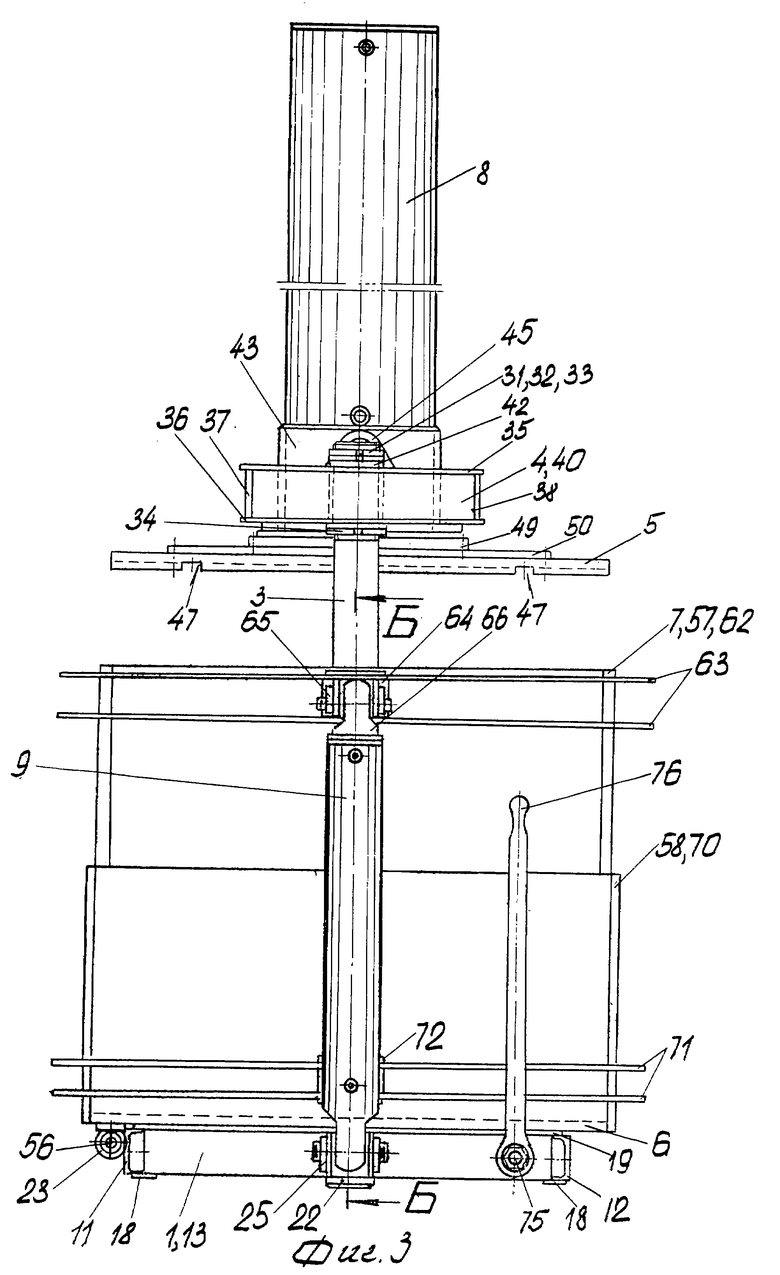

На фиг.3 - то же, вид справа.

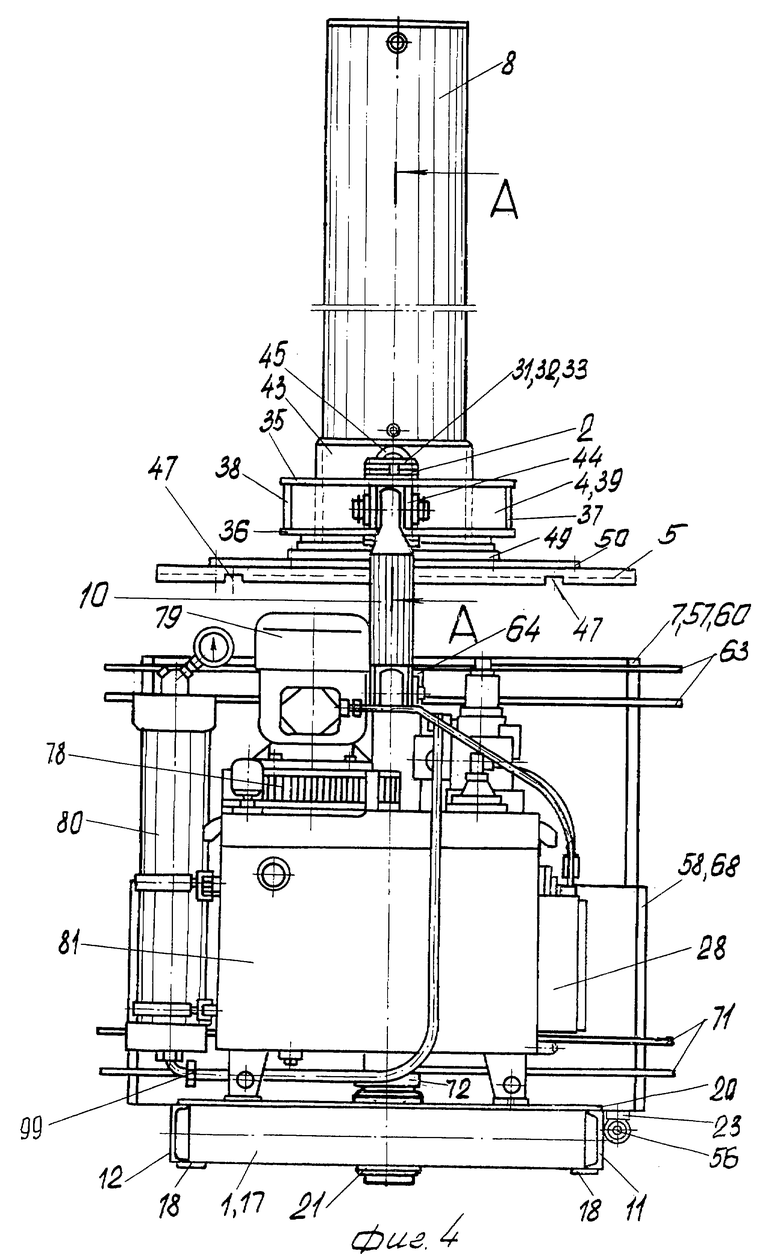

На фиг.4 - то же, вид слева.

На фиг.5 - устройство для прессования перед началом выемки спрессованной кипы, вид справа.

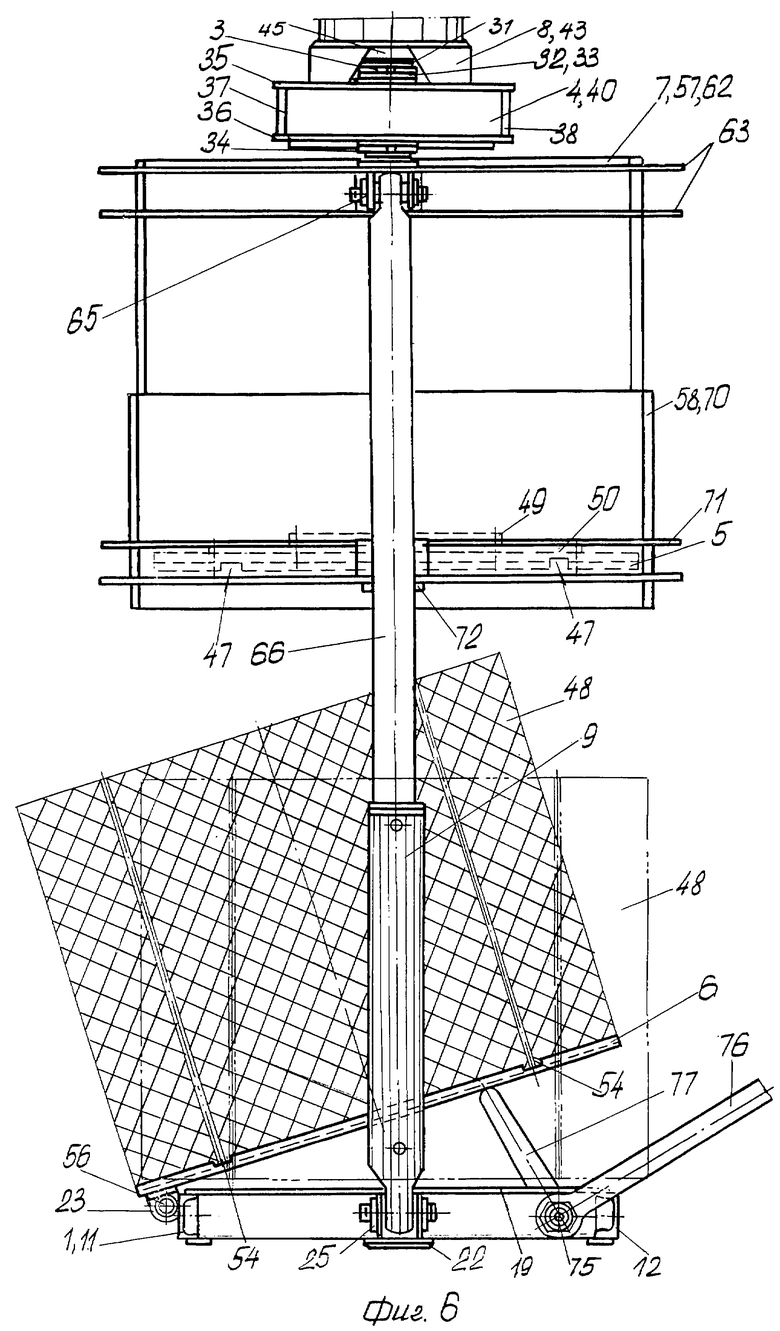

На фиг.6 - то же, момент выемки спрессованной кипы.

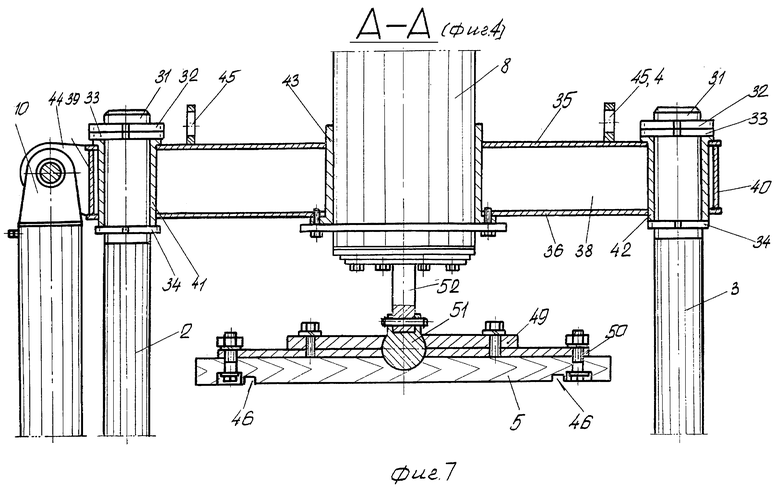

На фиг. 7 - сечение А-А на фиг.4, поперечное сечение верхней подвижной матрицы и верхней траверсы.

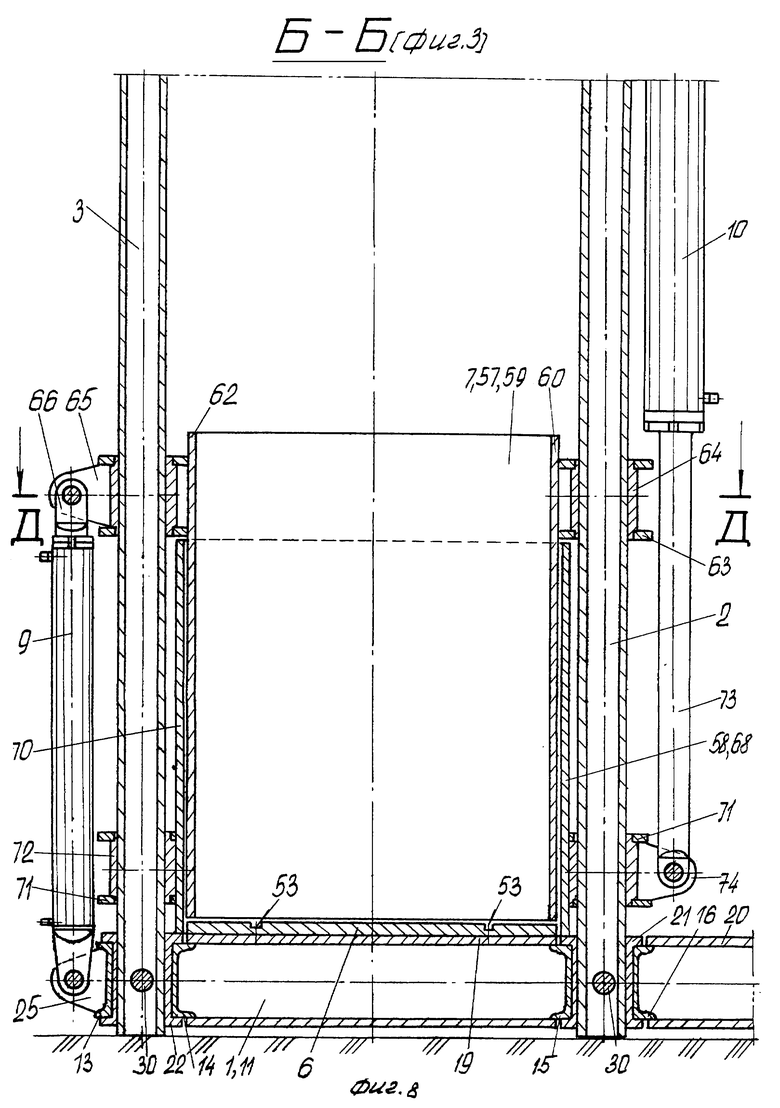

На фиг. 8 - сечение Б-Б на фиг.3, крайние нижние положения подвижных частей камеры прессования.

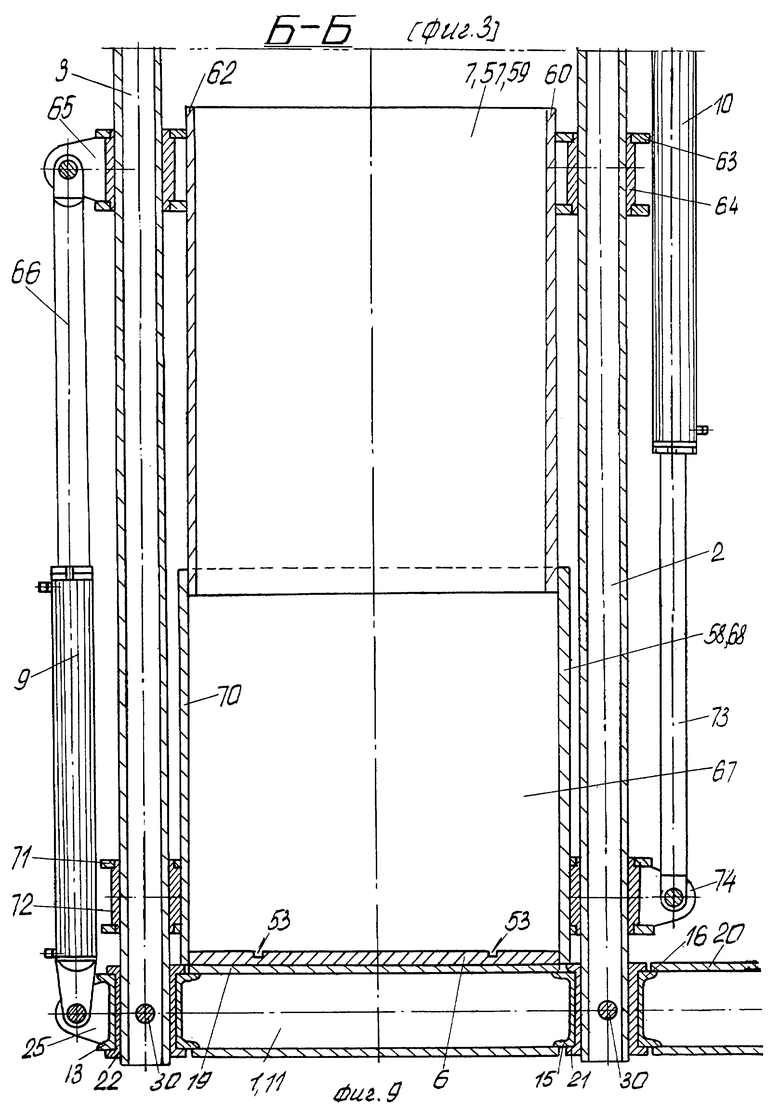

На фиг. 9 - сечение Б-Б на фиг.3, крайнее верхнее положение верхней подвижной части камеры при увеличении общего объема камеры прессования.

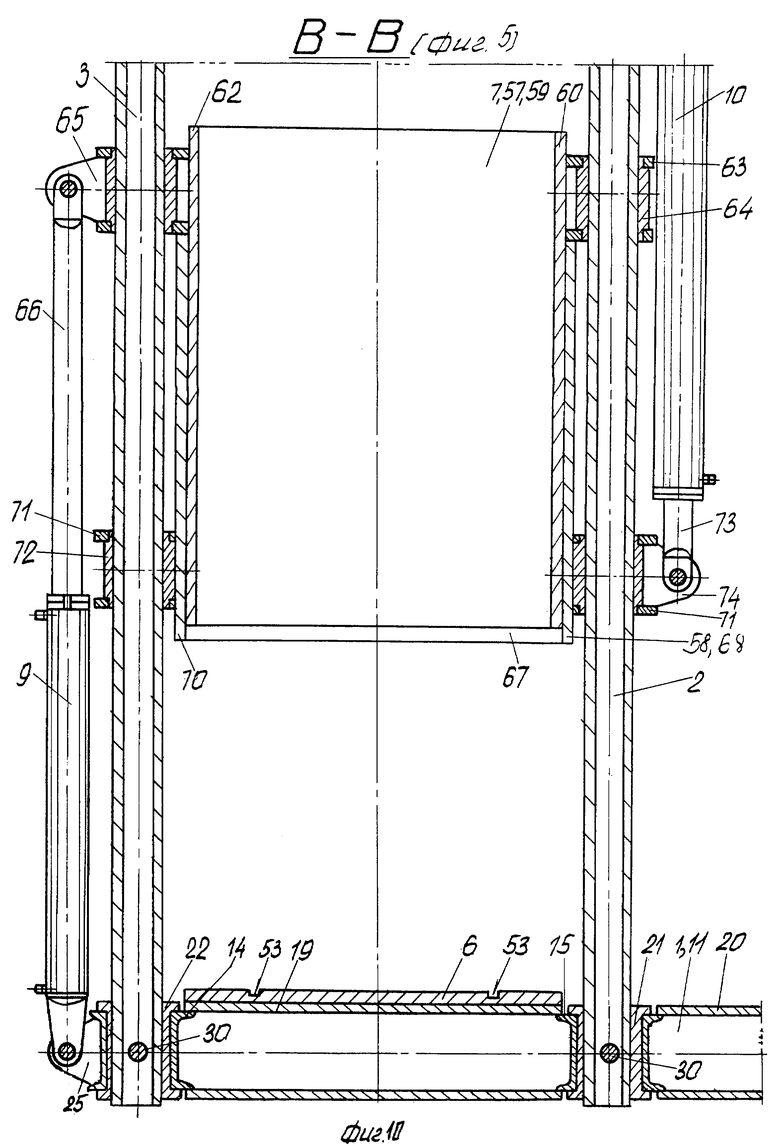

На фиг. 10 - сечение В-В на фиг.5, положение верхней и нижней подвижных частей камеры прессования при завершении процесса прессования кипы.

На фиг. 11 - сечение Б-Б на фиг.3, положения подвижных частей камеры прессования на направляющих и верхней подвижной матрицы в момент загрузки сырья.

На фиг.12 - сечение Б-Б на фиг.3, то же, при уплотнении первой навески.

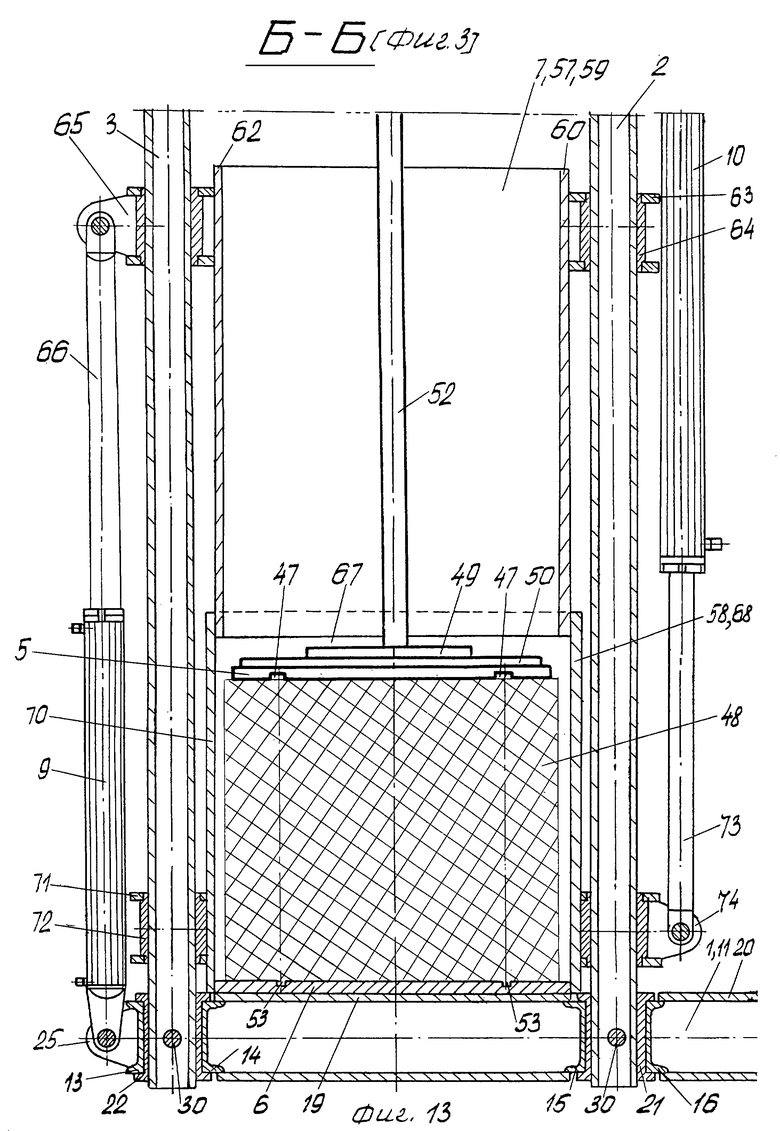

На фиг. 13 - сечение Б-Б на фиг.3, перемещение верхней подвижной части при увеличении объема камеры прессования.

На фиг.14 - сечение Б-Б на фиг.3, процесс прессования верхней подвижной матрицей сырья в верхней и нижней частях камеры прессования при производстве кип из корней солодки массой до 200 кг±10%.

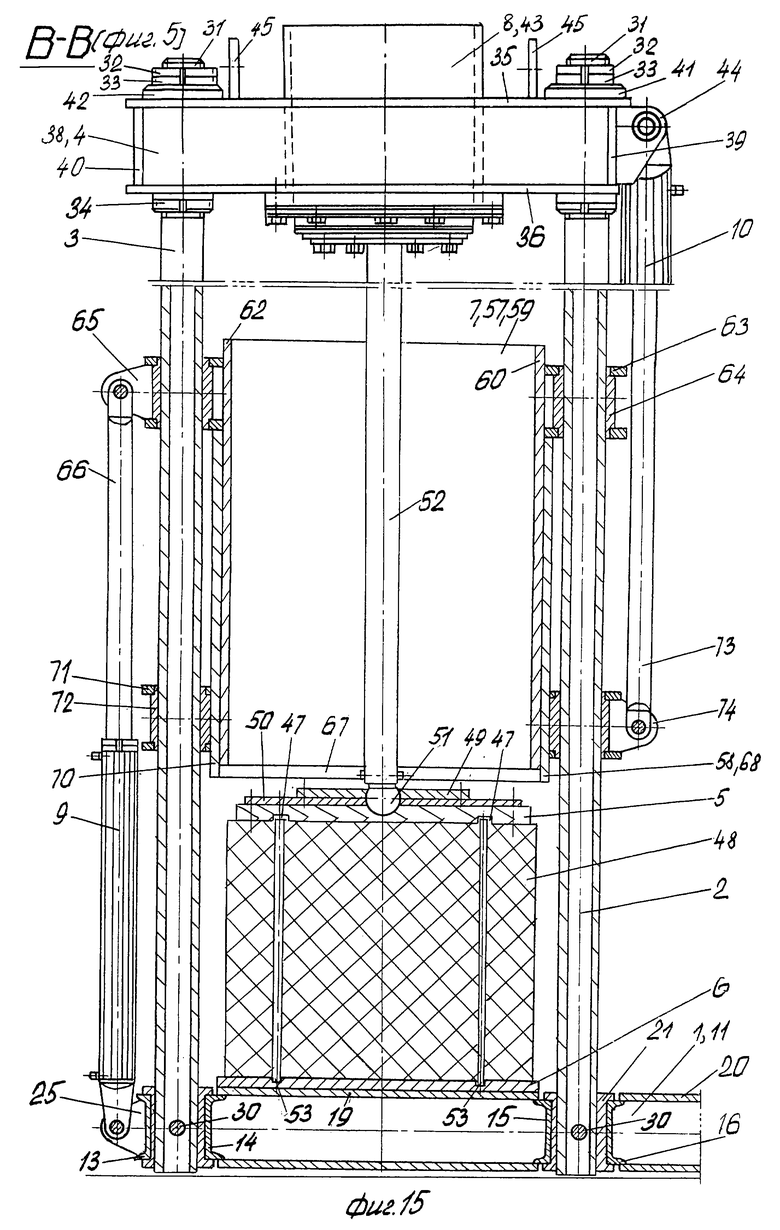

На фиг. 15 - сечение В-В на фиг.5, положение камер прессования, нижней матрицы и верхней подвижной матрицы в момент перекрестной обвязки спрессованной кипы металлическими полосами.

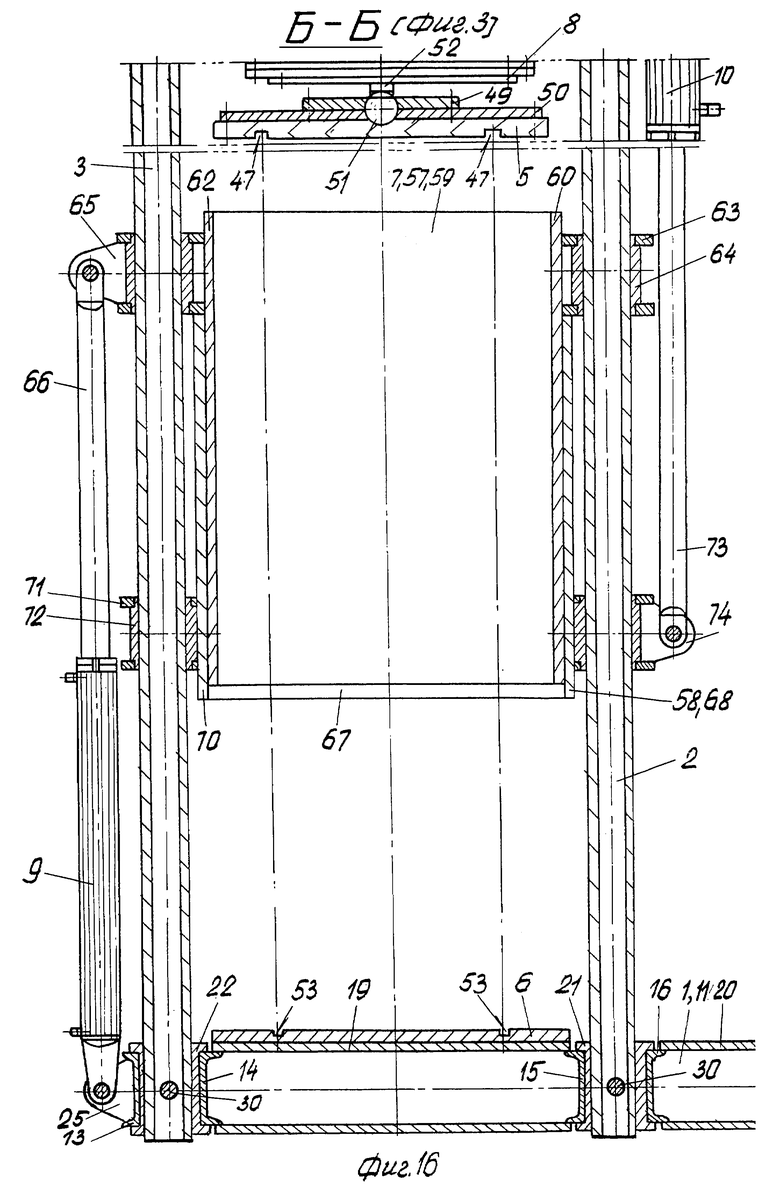

На фиг. 16 - сечение Б-Б на фиг.3, положение камер прессования, верхней подвижной матрицы и нижней матрицы в момент закладки обвязочных металлических полос перед началом прессования сырья в кипы.

На фиг.17 - нижняя траверса, вид в плане.

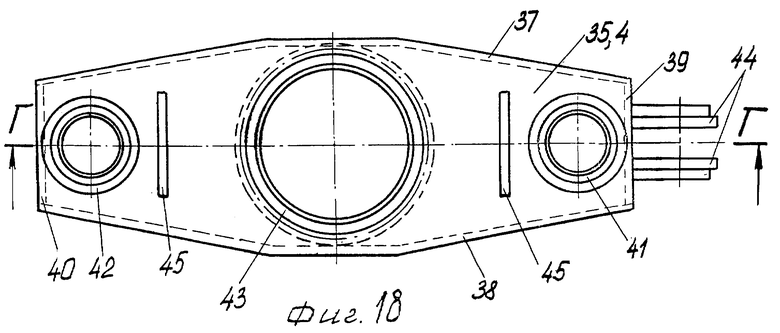

На фиг.18 - верхняя траверса, вид в плане.

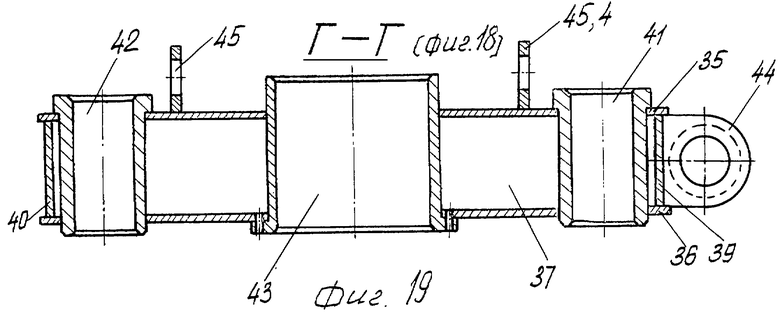

На фиг.19 - сечение Г-Г на фиг.18, вертикальный разрез верхней траверсы.

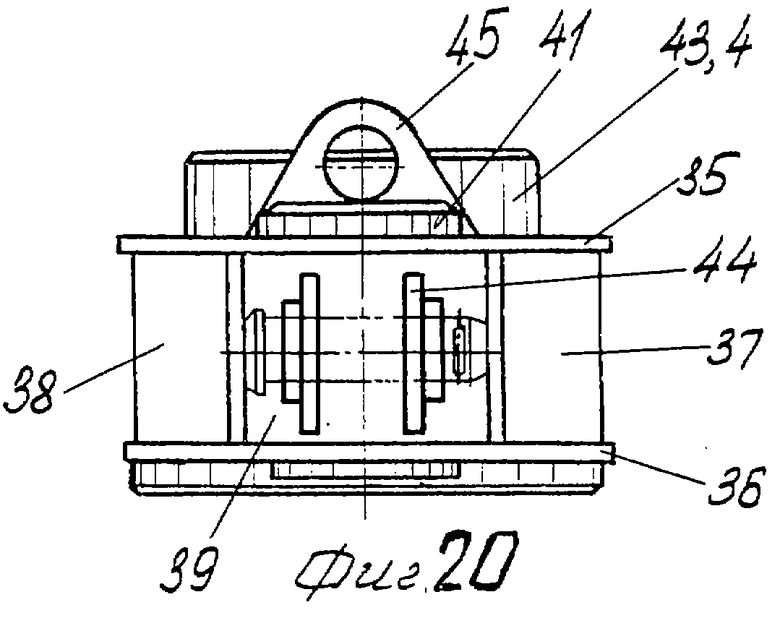

На фиг.20 - верхняя траверса, вид слева.

На фиг.21 - сечение Д-Д на фиг.8, горизонтальное сечение сопрягаемых полых подвижных частей камеры прессования в виде разновеликих параллелепипедов.

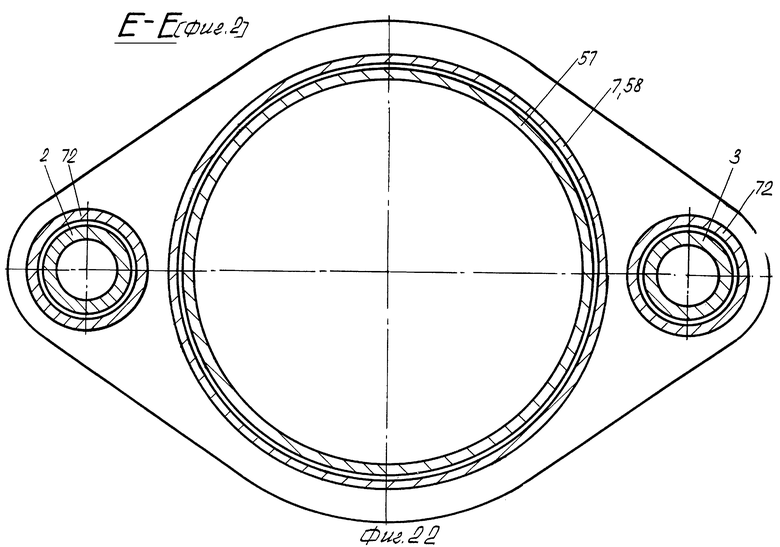

На фиг.22 - сечение Е-Е на фиг.2, горизонтальное сечение сопрягаемых полых подвижных частей камеры прессования в виде разновеликих цилиндров.

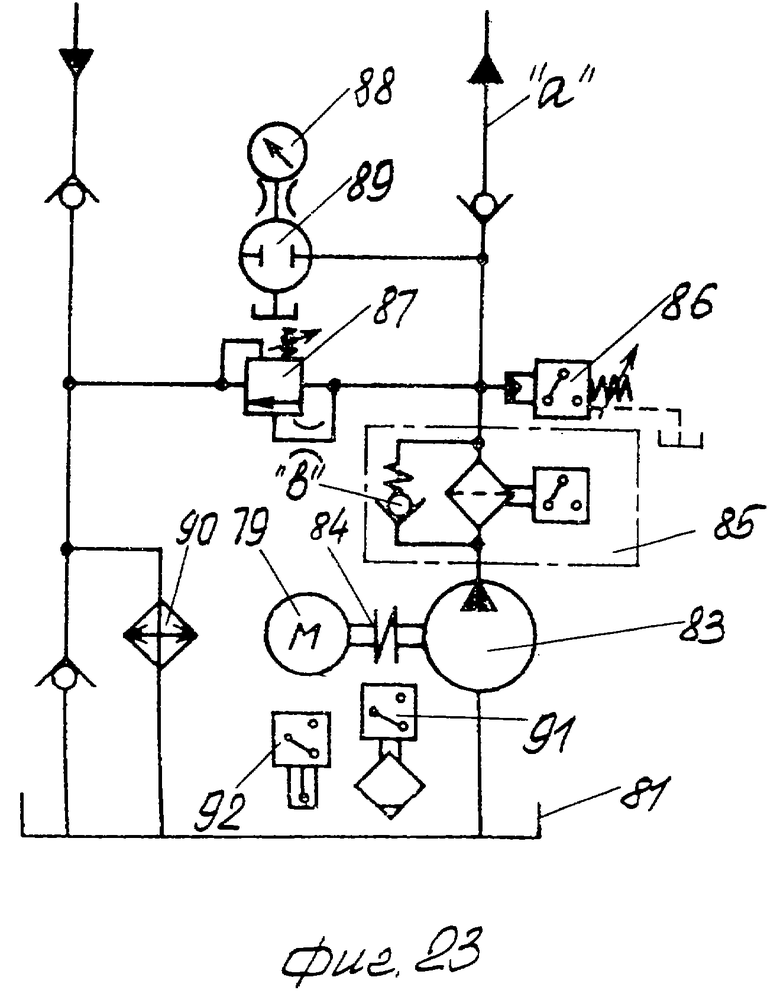

На фиг.23 - принципиальная гидравлическая схема сети гидростанции и управления гидроприводами частей камеры прессования и верхней подвижной матрицы.

На фиг.24 - то же, вариант конструктивного исполнения.

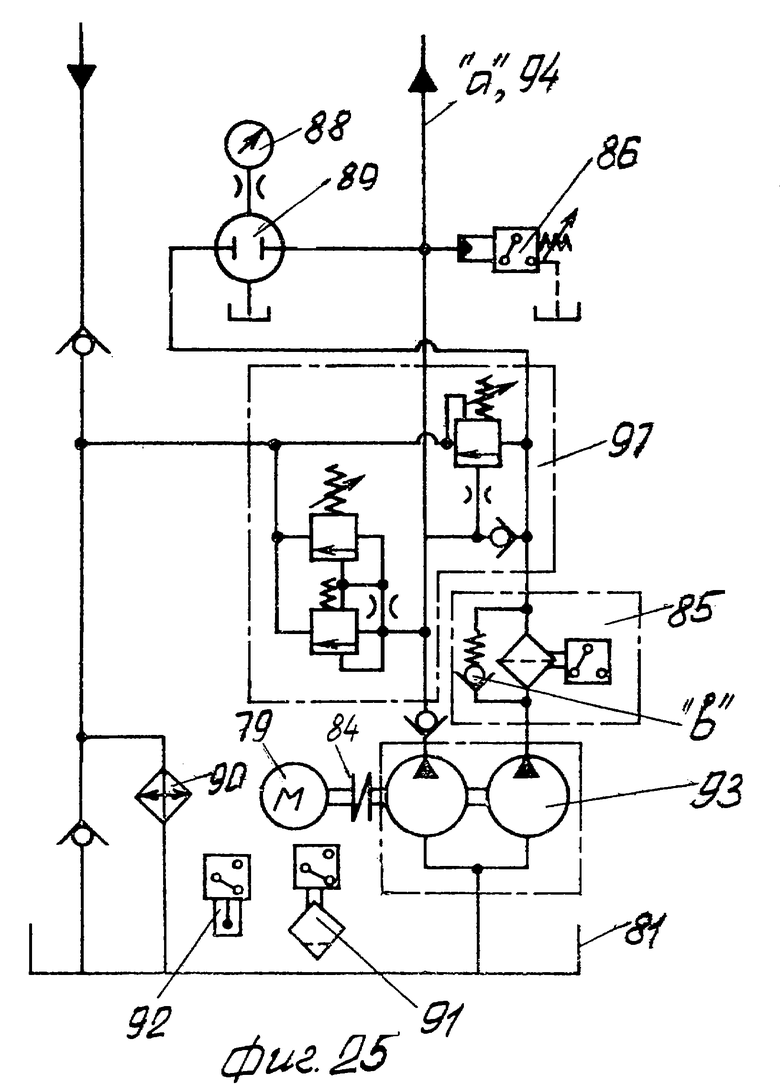

На фиг.25 - то же, вариант конструктивного исполнения.

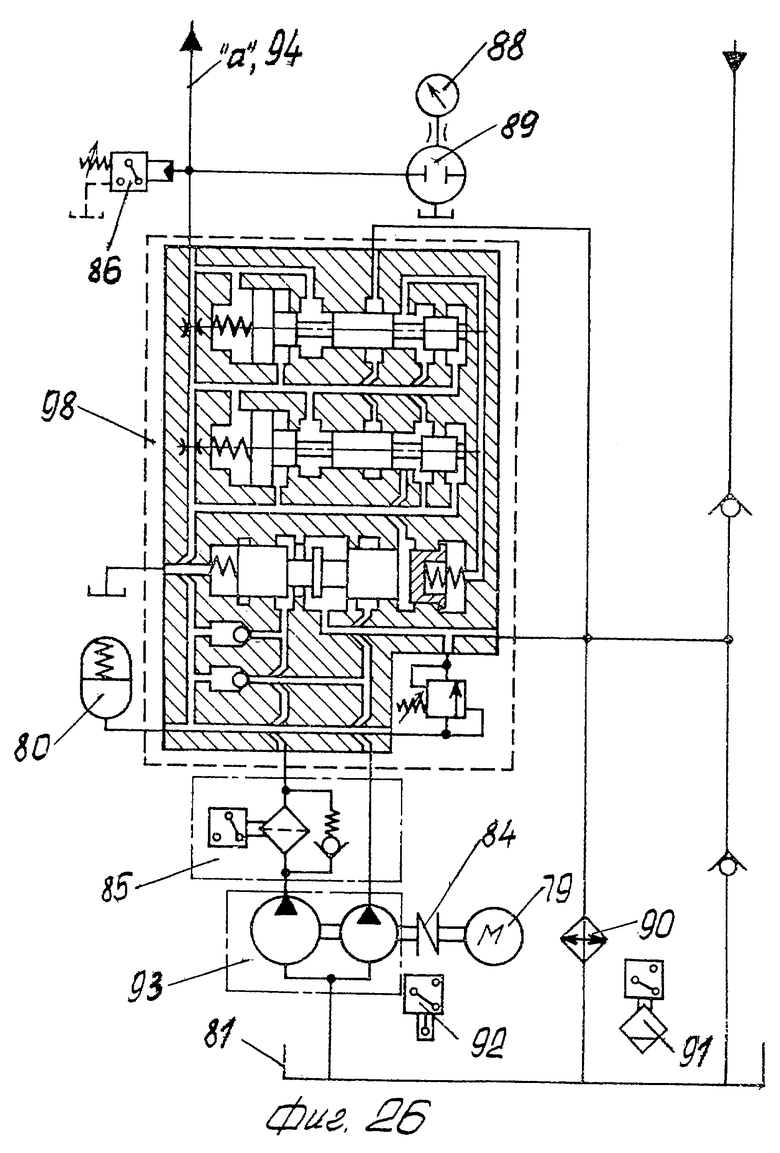

На фиг.26 - то же, вариант конструктивного исполнения.

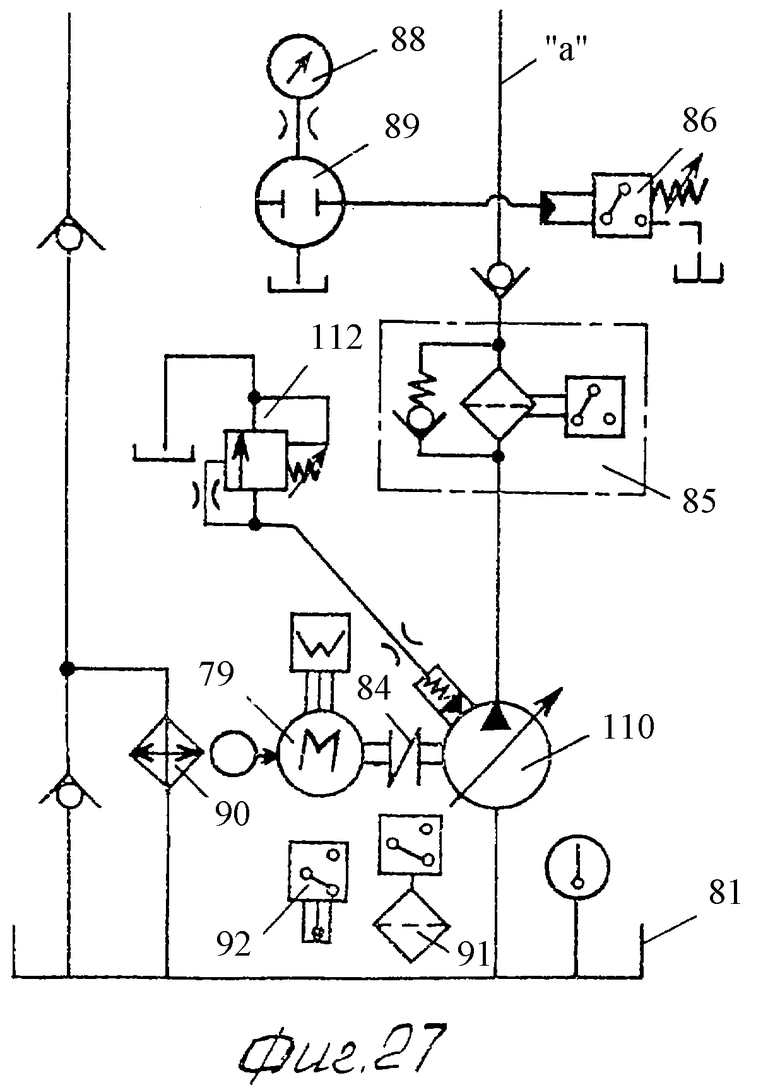

На фиг.27 - то же, вариант конструктивного исполнения.

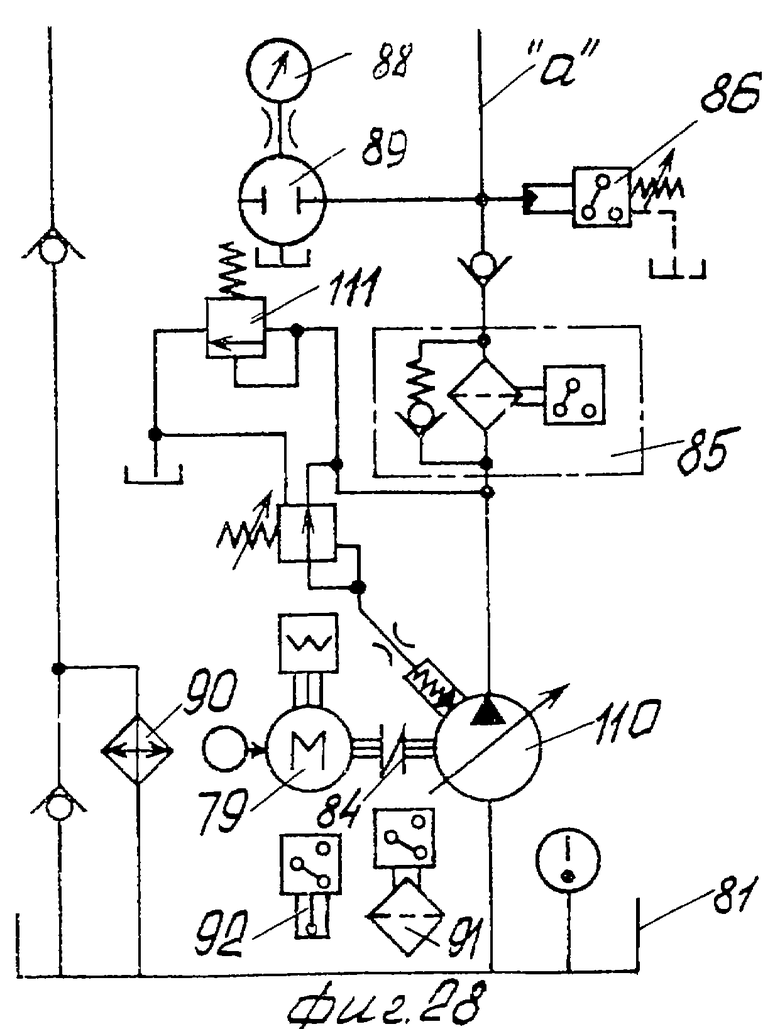

На фиг.28 - то же, вариант конструктивного исполнения.

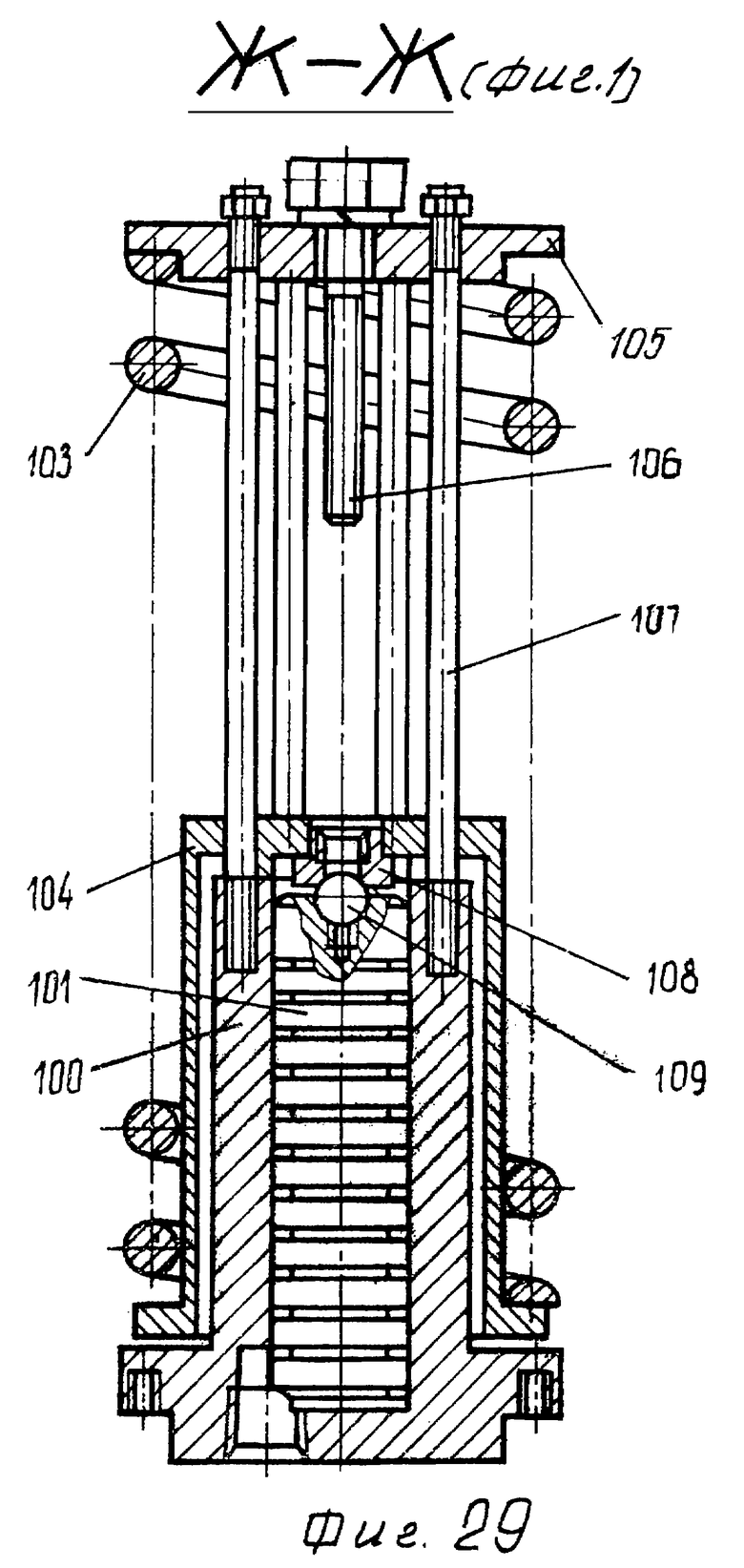

На фиг.29 - сечение Ж-Ж на фиг.1, вертикальный разрез гидроаккумулятора.

Сведения, подтверждающие возможность реализации заявленного технического решения, заключаются в следующем.

Устройство для прессования корневой массы, в частности растительных волокон солодки, содержит нижнюю траверсу 1, вертикально установленные направляющие 2 и 3, верхнюю траверсу 4, верхнюю подвижную матрицу 5, нижнюю матрицу 6, камеру прессования 7, гидропривод 8 подвижной матрицы 5, гидроприводы 9 и 10 камеры прессования 7, установленной с возможностью перемещения на направляющих 2 и 3 (см. фиг.1-6).

Нижняя траверса 1 (см. фиг.1-6 и 8-17) включает передний брус 11, задний брус 12 и поперечные балки 13, 14, 15, 16 и 17. Брусья 11, 12 и балки 13-17 взаимно соединены косынками 18, плитами 19 и 20 и сварными швами с катетами тавровых швов не менее 7-8 мм. Между парами в средней части поперечных балок 13, 14 и 15, 16 размещены втулки 21 и 22 для соединения нижних концов вертикально установленных направляющих 2 и 3.

На переднем брусе 11 сварными швами закреплена пара соосных втулок 23 для шарнирного соединения нижней подвижной матрицы 6. Со смещением от заднего бруса 12 на поперечных балках 13 и 14 сварными швами закреплена пара втулок 24. На внешней части поперечной балки 13 размещена пара кронштейнов 25 для установки гидропривода 9 камеры прессования 7. Плита 19 снабжена прорезью 26 (см. фиг.17). На плите 20 выполнены отверстия 27 для размещения гидростанции 28.

Направляющие 2 и 3 (см. фиг.1-16) идентичны по конструкции. Нижние концы 29 направляющих 2 и 3 (см. фиг.1-7) снабжены мелкой метрической резьбой. Верхние резьбовые концы 31 направляющих 2 и 3 соединены гайками 32, 33 и 34 с верхней траверсой 4 (см. фиг.2-7).

Верхняя траверса (см. фиг.1-7, 12, 14, 15, 18-20) имеет две плиты 35 и 36, ребра жесткости 37, 38, 39 и 40, втулки 41 и 42 для установки верхних резьбовых концов 31 направляющих 2 и 3, монтажную втулку 43 гидропривода 8 подвижной матрицы 5, кронштейны 44 гидропривода 10 камеры прессования 7 и кронштейны 45 для выполнения сборочно-демонтажных работ.

Верхняя подвижная матрица 5 (см. фиг.1-7, 11-16) имеет опорную плиту с перекрещивающимися парами прорезей 46 и 47 для укладки обвязочных металлических полос при упаковке спрессованной кипы 48.

Опорная плита траверсы 4 отъемными плитами 49 и 50 соединена посредством шаровой опоры 51 со штоком 52 гидропривода 8 (см. фиг.2-7, 11-16).

Нижняя неподвижная матрица 6 (см. фиг.1, 6, 8-16) на рабочей грани имеет прорези 53 и 54. Нижней гранью матрица 6 передним срезом соединена посредством втулок 55 и осей 56 с соосными втулками 23 на переднем брусе 11 нижней траверсы 1 (фиг.2-6).

Камера прессования 7 (см. фиг.1-6, 8-16, 21 и 22) выполнена из двух взаимно сопрягаемых и снабженных гидроприводами 9 и 10 верхней и нижней подвижных частей 57 и 58.

Верхняя подвижная часть 57 (см. фиг.1-6, 8-16) выполнена в виде полого параллелепипеда со стенками 59, 60, 61 и 62. Ниже верхнего среза верхней подвижной части 57 камеры прессования 7 размещена пара ребер жесткости 63. В ребрах жесткости 63 размещены втулки 64 с подшипниками скольжения. Пара втулок 64 с подшипниками скольжения верхней подвижной части 57 камеры прессования установлена на вертикальной паре направляющих 2 и 3. На втулке 64 сварными швами закреплены кронштейны 65 для установки гидропривода 9 (см. фиг.1-6, 8-16, 21).

Гидропривод 9 верхней части 57 камеры прессования 7 смонтирован своим основанием на нижней траверсе 1 и подвижным штоком 66 связан с кронштейными 65 верхней части 57 упомянутой камеры 7.

Нижний срез верхней части 57 камеры прессования 7 установлен в полости верхнего среза нижней части 58 (см. фиг.1-6, 8-16, 21 и 22). Нижняя часть 58 камеры прессования 7 выполнена из листовой стали толщиной 16 мм и содержит стенки 67, 68, 69 и 70. Стенки 67 - 70 взаимно соединены сварными швами. Нижняя часть стенок 67-70 нижней части 58 камеры 7 размещена в паре взаимно удаленных ребер жесткости 71. В ребрах жесткости 71 установлены втулки 72 с подшипниками скольжения.

Посредством втулок 72 нижняя часть 58 камеры 7 перемещается по поверхности направляющих 2 и 3.

Гидропривод 10 нижней части 58 камеры прессования 7 своим основанием установлен в кронштейнах 44 на верхней траверсе 4. Подвижный шток 73 гидропривода 10 соединен с кронштейнами 74 на втулке 72 нижней части 58 камеры прессования 7 (см. фиг.2, 8-16). Гидроприводы 9 и 10 подвижных частей 57 и 58 камеры прессования 7 размещены параллельно осям симметрии направляющих 2 и 3.

Производство и формирование кип 48 с равной плотностью во всем объеме достигается тем, что площадь сечения внутренней части верхней подвижной части 57 камеры прессования 7 меньше площади сечения внутренней части нижней подвижной части 58 названной камеры 7 (см. фиг.21).

Опорная площадь нижней матрицы 6 равна площади сечения внутренней части нижней подвижной части 58 камеры прессования 7. Опорная площадь верхней подвижной матрицы 5 на 10-20% меньше площади сечения внутреннего пространства верхней части 57 камеры прессования 7.

Уменьшение опорной площади верхней подвижной матрицы 5 на 10-20% по сравнению с площадью сечения внутреннего пространства суженой верхней части 57 камеры прессования исключает заклинивание корнями солодки матрицы 5 в полости камеры 7. Для камер 7 квадратной или круглой формы зазор между ее стенками и внешней верхней подвижной кромками матрицы 5 составляет 0,0256-0,0528 от величины диаметра или стороны стенки 59 (60-62).

Корни и корневища солодки имеют в своей массе большую неоднородность как по геометрическим размерам (диаметр, длина), так и по физико-механическим свойствам (плотность (кг/см3), влажность (%), коэффициенты трения покоя и скольжения, сопротивления на срез, растяжение, изгиб и сжатие (кПа)). При величинах зазора меньше 0,0256 от линейного размера матрицы 5 происходит заклинивание самой матрицы в полости камеры прессования 7. При разнице площадей камеры прессования 7 и подвижной матрицы 5 более 20% верхняя поверхность спрессованной кипы 48 не имеет ровной плоскости, необходимой для дальнейшей укладки при транспортировке и хранении.

Нижняя матрица 6 соединена шарнирно посредством соосных втулок 55 и осей 56 с второй парой втулок 23 нижней траверсы 1 (фиг.1, 2 и 4). Нижняя матрица 6 снабжена механизмом ее наклона. Механизм наклона нижней матрицы 6 выполнен в виде смонтированных на оси 75 рычага 76 и упора 77. Упор 77 сопряжен с нижней гранью матрицы 6 благодаря прорези 26 на плите 19 нижней траверсы 1 (см. фиг.3, 5 и 6).

Формирование кип 48 цилиндрической формы обеспечивает камера прессования 7, выполненная из двух разновеликих и разнотолщинных труб большого диаметра. Горизонтальные сечения подвижных частей 57 и 58 камеры прессования 7 имеют форму разновеликих колец. Сопрягаемые поверхности колец подвижных частей 57 и 58 имеют чистовую механическую обработку. Конструкция верхней и нижней подвижных частей 57 и 58 камеры прессования 7 из труб большого диаметра аналогична конструкции вышеописанной камеры прессования 7.

Гидростанция 28 управления гидроприводами 8-10 (см. фиг.1, 2 и 4) выполнена на единой элементной базе и различается типами насоса 78 и электродвигателя 79, гидравлической схемой (см. фиг.23 28), контрольно-регулирующей аппаратурой, аккумуляторами 80 (фиг.29), а также наличием полного или частичного комплекта средств технической диагностики. Корпус бака 81 имеет два отсека: масляный и воздушный. Масляный отсек перегородкой ниже уровня масла разделен на две зоны - сливную и всасывающую. Насос 78 и электродвигатель 79 смонтированы вертикально на крышке бака 81. Их валы соединены между собой упругой муфтой. В воздушном отсеке расположен масляный радиатор воздушного охлаждения, обдуваемый вентилятором. Вентилятор установлен на полумуфте электродвигателя 79. В баке 81 предусмотрены дренажное отверстие, бобышки для крепления аккумулятора 80. На лицевой стенке бака 81 расположен маслоуказатель 82, заливочное отверстие, сливное отверстие, болт заземления и клеммная коробка.

Гидростанция 28 (см. фиг.1, 2, 4 и 23) содержит масляный бак 81, однопоточный насос 83 пластинчатый Г12-3М, электродвигатель 79 4 AM 100 S 4, запитанный от сети трехфазного переменного тока напряжением 380 В частотой 50 Гц, мощностью 3 кВт и частотой вращения 25 с-1 (1420 об/мин), взаимно соединенные эластичной муфтой 84. Насос 83 последовательно гидравлически соединен с фильтром 85. Полнопоточный встраиваемый фильтр 85 установлен в напорной линии "а" насоса 83. Фильтр 85 смонтирован на крышке бака 81 гидростанции 28 и содержит корпус, крышку, предохранительный клапан, фильтрующий элемент и индикатор.

Рабочая жидкость (минеральное масло кинематической вязкостью 25-213 мм2/с (с Ст) на давлении 16 МПа (160 кгс/см2) и 20-400 мм2/с (с Ст) на давлении 6,3 МПа (63 кгс/см2). Рекомендуемые масла ВНИИНП - 403 ГОСТ 16728-78) подается в фильтр 85. Масло проходит через фильтроэлемент, очищается и поступает в систему. Рабочая жидкость должна иметь чистоту не грубее 12 класса по ГОСТ 17216-71. Номинальная тонкость фильтрации 25 мкм. Для обеспечения большей надежности при малой вязкости и большой нагрузке рекомендуется тонкость фильтрации 10 мкм. При повышении перепада давления на фильтроэлементе из-за его засорения начинает перемещаться подпружиненный плунжер индикатора загрязненности. Плунжер снабжен штоком с закрепленным на его конце магнитом.

На наружной поверхности корпуса размещены два геркона. При перепаде давления 0,25±0,5 МПа магнит замыкает первый геркон и поступает сигнал о необходимости подготовки и смене фильтроэлемента. При перепаде давления 0,35-0,05 +0,08 МПа магнит замыкает второй геркон и поступает сигнал о необходимости незамедлительной замены загрязненного фильтроэлемента. При дальнейшем росте перепада давлений 0,5-0,05 +0,10 МПа срабатывает предохранительный клапан "в" (фиг.23) и неочищенная жидкость поступает в полости силовых цилиндров гидроприводов 8, 9 и 10, минуя фильтроэлемент.

Фильтр 85 с фильтроэлементом типа "Реготмас" номинальной тонкостью фильтрации 10 мкм рассчитан на номинальное давление 6,3 МПа и номинальный расход 100 л/мин при вязкости 20±2 мм2/с. Допускается комплектация фильтра двумя фильтроэлементами, длина которых 100 мм. Смежные фильтроэлементы соединены между собой переходной втулкой.

Напорная сеть гидростанции 28 снабжена реле 86 давления (Реле I ГОСТ 260005-83 (ПГ 62-11)), гидроклапаном 87 давления (ПБГ 54-34 М), манометром 88 (MTK-60/I-100х4), его переключателем 89 и радиатором 90. Кроме этого гидростанция 28 снабжена реле 91 контроля уровня и датчик-реле 92 температуры (см. фиг.23).

Гидростанция 28 (см. фиг.24) комплектуется сдвоенным пластинчатым насосом 93. Насос 93 подает в гидросистему два параллельных независимых потока в напорные линии "а" и 94. В напорной линии 94 насоса 93 большей подачи установлен обратный клапан 95. Давление в напорной линии 94 регулируется клапаном давления 96 (ПБ Г 54-34 М).

В гидростанции 28 (см. фиг.25) напорные линии "а" и 94 двухпоточного насоса 93 коммутируются разделительной панелью 97. При низком давлении в гидросистему поступает масло от двух насосов 93. При увеличении давления до величины, определяемой настройкой клапана низкого давления гидропанели 97, последний открывается, обеспечивая разгрузку насоса большей подачи, а обратный клапан гидропанели запирается, и масло в гидросистему ("а", 94) поступает только от насоса меньшей подачи. Величина давления ограничена клапаном высокого давления гидропанели 97. Такое конструктивное решение гидростанции 28 в условиях ограниченной приводной мощности электродвигателя 79 позволяет обеспечить ускоренные холостые перемещения рабочих органов гидроприводов 8-10 при низком давлении и одновременно - рабочие подачи при высоком давлении.

Гидростанция 28 (см. фиг. 26) предусмотрена для работы при постоянном рабочем давлении. Станция снабжена двухпоточным насосом 93, гидропанелью 98 и соединенный гидроприводом 99 (см. фиг.4) гидроаккумулятором 80.

Пружинный гидроаккумулятор 80 (см. фиг.29) установлен на расточке крышки гидробака 81 и состоит из корпуса 100, поршня 101, силовой пружины 103, стакана 104, шайбы 105, упорного винта 106, стяжек 107, втулки 108 и шарика 109.

Пружинный гидроаккумулятор 80 выравнивает рабочее давление в напорной гидросети. При увеличении давления в гидросистеме (пик давления) при переключении полостей гидроцилиндров приводов 8, 9 и 10 поршень 101 перемещается вниз, сжимая силовую пружину 103, и камера под поршнем 101 заполняется маслом; при падении давления пружина 103 вытесняет масло в гидросистему по трубопроводу 99.

Гидропанель 98 обеспечивает автоматическое переключение потоков в зависимости от потребляемого гидросистемой расхода масла в том или ином переходе цикла. При малом потреблении масла (управление гидроприводами 9 и 10) коммутирующий золотник гидропанели находится в крайнем левом (на схеме фиг. 26) положении. При этом насос 93 большой подачи разгружается. Насос меньшей подачи подает масло в бак 81. При увеличении расхода растет перепад давления на первом дросселе гидропанели 98. При этом переключается первый управляющий золотник. Правая торцевая полость коммутирующего золотника соединяется с линией слива. В результате этого коммутирующий золотник перемещается в среднюю позицию, соединяя насос меньшей подачи со сливной линией.

Гидростанция 28 (см. фиг 27 и 28) комплектуется пластинчатым регулируемым насосом 110 и дистанционным управлением рабочим давлением от гидроклапана 111 или 112. Насос 110 автоматически изменяет подачу в зависимости от потребляемого гидросистемой масла.

Управление гидроприводами 8-10 производится тремя электромагнитными гидрозолотниками модели ЕмА 240/7, 5/220 БДС 7163-76 с рабочим напряжением 220 В переменного тока частотой 50 Гц (ПВ 100%, JP 54ВМ). Гидрозолотники надлежащим образом соединены в гидросеть станции 28 и гидроприводов 8-10. Управление включением электродвигателя 79 и гидрозолотников производится дистанционным пультом управления.

Устройство для прессования корневой массы, в частности растительных волокон солодки, работает следующим образом.

При включенном электродвигателе 79 масло из бака 81 засасывается пластинчатым насосом 83 и подается под давлением в фильтр 85. Масло от пластинчатого насоса 83 через полнопоточный фильтр 85 и обратный клапан в напорном трубопроводе "а" поступает в гидрораспределитель электромагнитных гидрозолотников под давлением, определяемым настройкой гидроклапана давления 87. Масло, сливающееся из корпуса гидрораспределителя электромагнитных гидрозолотников и гидроклапана давления 87, через подпорный клапан в сливном трубопроводе поступает в радиатор 90 воздушного охлаждения, защищенный от перегрузки переливным клапаном. Давление в напорной линии контролируется манометром 88, включаемым переключателем 89. Фильтр 85 имеет двухступенчатый электрический индикатор засорения и перепускной клапан "в".

Оператор, обслуживающий работу устройства, проверяет техническое состояние всех его подвижных частей. Особое внимание уделяется осмотру и оценке состояния подвижных частей 57 и 58 камеры прессования 7. При электрически включенном гидрозолотнике оператор направляет от гидростанции 28 масло под давлением в штоковую полость гидроцилиндра гидропривода 8. Шток 52 перемещает верхнюю подвижную прессующую матрицу 5 к верхней траверсе 4. Далее оператор включает в работу второй гидрозолотник и штоком 66 гидропривода 9 верхнюю подвижную часть 57 камеры 7 перемещает в крайнее верхнее положение. Аналогичным образом, управляя третьим гидрозолотником, нижнюю подвижную часть 58 камеры 7 прессования перемещает также в крайнее верхнее положение.

Оператор рычагом 76 нижнюю матрицу 6 приводит в наклонное положение и обратно. Он проверяет также техническое состояние тяжелонагруженных втулок 23, 55 и осей 56. Рабочие в пазы 53 и 54 нижней матрицы перекрестно укладывают две пары металлических полос для обвязки спрессованной кипы 48 и на верхнюю грань матрицы укладывают мешковину для упаковки. Далее, оператор гидрозолотниками подвижные части 57 и 58 камеры прессования 7 приводит в крайнее нижнее положение (см. фиг.11). Устройство готово к работе.

Сырье - корни и корневища солодки (Glycyrrhiza glabra L., Glycyrrhiza uralensis Fisch. , Glycyrrhiza korshinskyi G. Grig.) должны соответствовать требованиям стандарта ГОСТ 22839-88.

Рабочий заполняет емкость камеры 7 прессования указанным сырьем (фиг.1). Оператор включает в работу гидропривод 8. Штоком 52 перемещается матрица 5 в полость верхней части 57 камеры 7. В это время производится матрицей 5 подпрессовка сырья. Матрицу 5 возвращают вновь в исходное положение. В образовавшееся пространство повторно укладывают новую порцию навески корней и корневищ солодки. Операцию прессования сырья повторяют (см. фиг.12). Далее оператор переводит верхнюю часть 57 камеры прессования в крайнее верхнее положение (см. фиг.13). Подвижную матрицу 5 он же возвращает в исходное положение. Полость верхней части 57 камеры заполняют корнями и корневищами солодки. Затем повторяют процесс прессования и формирования кипы 48 заданной плотности и формы как геометрическое тело (см. фиг.14).

Перед последней операцией на нижнюю грань матрицы 5 укладывают (надевают) соответствующим образом мешковину (пленку) для упаковки кипы 48. Матрицей 5 производят завершающую стадию прессования кипы 48. Нижнюю подвижную часть 58 камеры 7 гидроприводом 10 перемещают в верхнее положение (см. фиг. 15). В сжатом положении кипы 48 между матрицами 5 и 6 нижнюю и верхнюю части мешковины сшивают шпагатом. Концы обвязочных металлических лент пропускают в пазы 46 и 47 верхней подвижной матрицы 5. Каждую пару концов металлических лент соединяют пряжками. Матрицу 5 возвращают в исходное положение. Рычагом 76 и упором 77 (см. фиг.5 и 6) рабочий нижнюю матрицу 6 наклоняет к горизонту и спрессованную кипу 48 извлекают из рабочего пространства камеры 7.

Матрицу 6 возвращают в исходное положение. Устройство готово для прессования следующей кипы.

Описанная совокупность технических средств обеспечивает достижение указанного выше технического результата: плотность спрессованных корней в кипе не ниже 0,8-0,9 т/м3 при пятикратном снижений затрат труда при удалении из рабочего пространства устройства.

Изобретение относится к сельскохозяйственному машиностроению, в частности в устройствах для производства кип из прессованных корней и корневищ солодки в виде параллелепипедов или цилиндров с массой 100-200 кг. Устройство содержит нижнюю траверсу, направляющие, верхнюю траверсу, верхнюю подвижную матрицу, нижнюю матрицу, камеру прессования КП и гидроприводы камеры прессования и верхней матрицы. КП установлена с возможностью перемещения на направляющих. КП выполнена из двух взаимно сопрягаемых подвижных частей с гидроприводами. Гидропривод нижней части КП своим основанием установлен на верхней траверсе и подвижным штоком соединен с кронштейнами нижней части КП. Нижняя матрица соединена шарниром с нижней траверсой и снабжена механизмом наклона. Гидроприводы подвижных частей КП размещены параллельно направляющим. Горизонтальные сечения подвижных частей КП имеют форму разновеликих колец. Площадь сечения внутренней части верхней подвижной части КП меньше площади сечения нижней подвижной части КП. Механизм наклона выполнен в виде смонтированных на оси рычага и упора. Упор сопряжен с нижней гранью нижней матрицы. Опорная площадь нижней матрицы равна площади сечения нижней части КП. Опорная площадь верхней подвижной матрицы на 10-20% меньше площади сечения верхней части КП. Конструкция устройства обеспечивает при удалении из пространства прессования плотность прессованных корней не ниже 0,8-0,9 т/м3 при пятикратном снижении затрат труда по сравнению с известными устройствами. 5 з. п. ф-лы, 29 ил.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СЫПУЧЕЙ МАССЫ (ВАРИАНТЫ) | 1995 |

|

RU2146437C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| DE 3805224 A1, 31.08.1989 | |||

| Способ заготовки корма и пресс-подборщик | 1986 |

|

SU1387909A1 |

| Рулонный пресс-подборщик | 1989 |

|

SU1692361A1 |

| DE 3833988 А1, 05.10.1990 | |||

| DE 4404225 А1, 18.08.1994 | |||

| СКЕЛЕТИРОВАННЫЙ КОРРЕГИРУЮЩИЙ КОРСЕТ ДЛЯ ЛЕЧЕНИЯ СКОЛИОЗОВ | 1953 |

|

SU110110A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Техническое описание и инструкция по эксплуатации | |||

| - М, 1977, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2003-03-10—Публикация

2000-07-24—Подача