Изобретение относится к ядерной технике, в частности к средствам для получения гомогенного ядерного топлива из смеси диоксидов урана и плутония.

При изготовлении таблеток со смешанным ядерным топливом (далее по тексту - топливо) для проведения операции смешения двуокисей урана и плутония на ФГУП «Горно-химический комбинат» используется установка вихревого размола, выполненная по проекту А.48.156.000 разработки ОАО «СвердНИИхиммаш, г. Екатеринбург.

Известная установка содержит объединенные в закольцованную конвейерную линию с автоматическим управлением бокс загрузки весовой, два бокса загрузки проходных, бокс загрузки угловой, бокс весовой, механизм колебаний, автоматический вихревой смеситель ABC-150, бокс охлаждения и бокс выгрузки. Установка включает в себя также контейнеры, в которые загружаются компоненты смешанного ядерного топлива. Между всеми боксами, включая и механизм колебаний, установлены шесть продольных и два поперечных транспортеров, заключенных в корпуса, которые соединяются с боксами на фланцевых соединениях, и служат для передачи контейнеров из одного бокса в соседний бокс. Боксы перечислены в порядке прохождения через них контейнера, начиная от бокса загрузки весового и заканчивая боксом выгрузки.

Бокс загрузки весовой представляет собой корпус, закрытый с двух сторон стенками, а двумя другими сторонами корпус стыкуется с транспортерами. Наверху корпуса имеется кожух с проемом для установки или выемки контейнера. Внутри корпуса установлен механизм взвешивания порожнего контейнера, состоящий из четырех стоек, перемещающихся в направляющих. Стойки соединены в нижней части крестовиной, шток которой опирается на дно сильфона, взаимодействующее с весами, расположенными непосредственно под сильфоном.

Контейнер содержит цилиндрический стакан, в верхней части которого установлены квадратная платформа, сетчатый сепаратор и шаровой кран. На боковых гранях платформы выполнены пазы для зацепления контейнера транспортерами. В стакан загружены мелющие элементы (иглы). В качестве игл используются ролики из подшипниковой стали ШХ-15, относящейся к классу ферромагнитных сталей. Сетчатый сепаратор не позволяет высыпаться иглам при выгрузке порошка.

Бокс загрузки проходной также представляет собой корпус, закрытый с двух сторон крышкой и окном, а двумя другими сторонами корпус стыкуется с транспортерами. Внутри корпуса установлена крестовина, в нижней части соединенная с приводом, а в верхней части на ее стойках установлен контейнер. С помощью привода крестовина с контейнером поднимается вверх и поджимает контейнер уплотнителем шарового крана к патрубку загрузочного трубопровода, установленному на верхней плите корпуса. Загрузочный трубопровод соединен с дозатором одного из компонентов смешанного ядерного топлива в виде порошка, который через патрубок засыпается в контейнер.

Бокс загрузки угловой отличается от бокса загрузки проходного расположением проема для присоединения поперечного транспортера и загружаемым компонентом.

Бокс весовой представляет собой корпус, закрытый с одной стороны стенкой, а с другой - окном, двумя другими сторонами корпус стыкуется с поперечным и продольным транспортерами. Внутри корпуса установлен механизм взвешивания порожнего контейнера, идентичным установленному в боксе загрузки весовом.

Механизм колебаний представляет собой корпус, стыкуемый своими торцами с продольными транспортерами. Внизу к корпусу присоединен стакан, а сверху-крышка, на которой смонтирован привод, приводящий в движение траверсу с установленным на ней контейнером. Механизм колебаний установлен над автоматическим вихревым смесителем таким образом, что стакан механизма колебаний входит в автоматический вихревой смеситель.

Автоматический вихревой смеситель ABC-150 предназначен для измельчения и гомогенизации смеси порошков компонентов топлива вращающимся электромагнитным полем (см. патент РФ №2122247, G21С 21/00), в котором смесь порошков измельчается и гомогенизируется вращением игл, размещенных в контейнере. Движущиеся иглы образуют вихревой слой и обеспечивают смешивание и измельчение компонентов. При измельчении и гомогенизации контейнер разогревается от вихревых токов и трения порошка и игл о стенки контейнера, поэтому далее контейнер передается транспортером в бокс охлаждения.

Бокс охлаждения представляет собой корпус, закрытый с двух сторон стенками, а двумя открытыми сторонами бокс стыкуется с транспортерами. Бокс снабжен затвором, соединяющим бокс с приточной вентиляцией, и фильтром, соединенным с вытяжной вентиляцией. Охлаждение контейнера осуществляется обдувом воздухом.

Бокс выгрузки представляет собой корпус, закрытый с двух сторон окнами. Внутри бокса выгрузки установлены опрокидыватель контейнера, проходка для высыпания порошка, механизм открытия - закрытия шарового крана контейнера. Опрокидыватель и механизм открытия - закрытия шарового крана контейнера снабжены приводами, размещенными вне бокса выгрузки.

Контейнер после бокса охлаждения поступает в бокс выгрузки. При включении привода опрокидыватель своими вилками зацепляет контейнер. Далее вилки с контейнером совершают вращательное движение вокруг оси, поднимая и переворачивая контейнер. В результате контейнер устанавливается торцом шарового крана на проходку бокса. С помощью привода открывают шаровой кран, и порошок высыпается сквозь сетчатый сепаратор через проходку в технологическую тару, а иглы задерживаются сетчатым сепаратором и остаются в контейнере. После высыпания порошка закрывают шаровой кран контейнера и приводом опрокидывателя переворачивают контейнер в обратную сторону, и устанавливают его на место.

Бокс выгрузки, последний в технологической цепочке установки, соединен замыкающим поперечным транспортером с первым боксом загрузки весовым, соединяя все боксы в конвейерную линию.

Транспортер представляет собой корпус, внутри которого размещаются тележка и платформа, установленные на роликах и перемещаемые толкателями по направляющим. Толкатели соединены с приводами, размещенными снаружи корпуса. При своем движении тележка приподнимает платформу с контейнером. Приподнятая платформа с контейнером перемещается своим толкателем на один шаг, после чего тележка опускает платформу без контейнера который остается висеть на направляющих. Платформа приводом возвращается в исходное положение, совершая холостой ход, и цикл повторяется, причем приподнятая платформа зацепляет контейнер уже своей средней частью и передвигает контейнер еще на один шаг. В результате платформа перемещает контейнер из одного примыкающего к транспортеру бокса в другой, примыкающий к нему бокс за три шага, совершая возвратно-поступательное движение.

Известная установка работает следующим образом.

Порожние новые контейнеры вводятся через проем в коожухе в бокс загрузки весовой и взвешиваются. Контейнеры после их разгрузки в боксе выгрузки передаются в бокс загрузки весовой замыкающим транспортером, где их взвешиванием определяется полнота выгрузки порошка в боксе выгрузки. При неполной выгрузке порошка контейнер замыкающим транспортером возвращается в бокс выгрузки. В боксе загрузки контейнер устанавливается своей платформой на стойки механизма взвешивания, перемещающиеся в направляющих. Стойки, соединенные в нижней части крестовиной и присоединенным к ней штоком, перемещают вниз шток, сжимая сильфон и воздействуя на весы.

Из бокса загрузки весового пустой контейнер первым продольным транспортером переносится к первому боксу загрузки проходному и устанавливается на стойки крестовины, соединенной с приводом. С помощью привода крестовина с контейнером поднимается вверх и поджимает контейнер шаровым краном к патрубку загрузочного трубопровода, установленному на верхней плите бокса. Из дозатора по загрузочному трубопроводу загружается первый компонент топлива. После загрузки закрывают шаровой кран, контейнер опускается и переносится вторым продольным транспортером во второй бокс загрузки проходной, где в контейнер таким же образом засыпается второй компонент топлива. Далее контейнер переносится третьим продольным транспортером в бокс загрузки угловой, где в контейнер засыпается третий компонент топлива. Затем первым поперечным транспортером контейнер переносится в бокс весовой, где взвешивается загруженный контейнер. После взвешивания контейнер четвертым продольным транспортером переносится в механизм колебаний и устанавливается на траверсу. Приводом осуществляется возвратно-поступательное движение контейнера в стакане механизма колебаний, размещенного в автоматическом вихревом смесителе ABC-150, в котором смесь порошков измельчается и гомогенизируется вращением игл, размещенных в стакане контейнера, а возвратно-поступательное движение контейнера способствует перемешиванию всего объема порошка. Далее разогретый контейнер пятым продолным транспортером переносится в бокс охлаждения, где обдувается воздухом. Охлажденный контейнер шестым продольным транспортером переносится в бокс выгрузки, где из контейнера выгружается смесь порошков. Порожний контейнер вторым поперечным транспортером, закольцовывающим конвейерную линию, передается в бокс загрузки весовой.

Одновременно в установке может находиться до 8 контейнеров.

Известная установка вихревого размола принята заявителем в качестве прототипа.

В процессе опытно-промышленной эксплуатации известной установки выявлены следующие недостатки.

При работе транспортеров наблюдаются их частые выходы из строя вследствие перекосов платформы при воздействии на нее толкателя, когда платформа поднята тележкой. Но и при нормальной работе транспортера наличие трех холостых ходов его платформы повышает продолжительность передач контейнера из бокса в бокс, что снижает производительность установки.

Кроме того, если при взвешивании в боксе загрузки весовом контейнера, переданного поперечным транспортером из бокса выгрузки, будет определена его неполная разгрузка, то контейнер замыкающим транспортером возвращается обратно в бокс выгрузки на повторную разгрузку, что также увеличивает продолжительность транспортирования с учетом холостых ходов платформы и снижает производительность установки.

Также к недостаткам известной установки следует отнести то, что продолжительность измельчения и гомогенизации смеси порошков в автоматическом вихревом смесителе ограничена разогревом стакана контейнера вихревыми токами и трением порошка и игл о стенки стакана, изготовленного из титана. Однократная обработка смеси порошков не всегда дает необходимые измельчение и гомогенизацию смеси порошков, и поэтому на практике контейнер после его установки в бокс охлаждения и выдержки в нем возвращается в автоматический вихревой смеситель на повторную обработку, что также увеличивает продолжительность транспортирования с учетом холостых ходов платформы и снижает производительность установки.

Задача, на решение которой направлена полезная модель, заключается в повышении производительности установки.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении скорости перемещения контейнеров в транспортерах и в создании возможности введения в установку дополнительного оборудования.

Для достижения указанного технического результата в известной установке вихревого размола, содержащей боксы загрузки контейнеров и компонентов смешанного топлива, механизм колебаний, автоматический вихревой смеситель, бокс выгрузки, продольные и поперечные транспортеры, соединяющие боксы в замкнутую конвейерную линию, и включающие в себя платформу, выполненную с возможностью зацепления и перемещения контейнера, затвор и фильтр, соединенные с приточной и вытяжной вентиляцией, и механизм взвешивания, на платформе смонтировано устройство для подъема контейнера.

Платформа установлена на рельсах, закрепленных на нижней платформе, нижняя платформа установлена на рельсах, закрепленных на корпусе транспортера, и соединена с кареткой привода линейного перемещения. На нижней платформе смонтирована канатная передача с бесконечным канатом, нижняя ветвь которого прикреплена к корпусу, а верхняя ветвь - к платформе.

Механизмы взвешивания смонтированы в корпусах поперечных транспортеров.

Затвор и фильтр, соединенные с приточной и вытяжной вентиляцией соответственно, смонтированы в продольном транспортере, установленном после механизма колебаний.

Установка снабжена системой управления, обеспечивающей остановы платформ транспортеров при размещении контейнера в боксах загрузки под патрубками загрузочных устройств и в транспортерах в местах монтажа затвора и фильтра и у механизма взвешивания.

В частном случае исполнения к продольному транспортеру, установленному после механизма колебаний, присоединены последовательно дополнительные механизм колебаний с автоматическим вихревым смесителем и продольный транспортер с затвором и фильтром, соединенными с приточной и вытяжной вентиляцией соответственно.

В другом частном случае исполнения механизм взвешивания содержит весы, размещенные над контейнером и опирающуюся на весы подвеску с контейнером.

Монтаж механизма подъема на платформе транспортера позволил осуществлять поджатие контейнера к патрубкам загрузочных устройств в боксах загрузки. Это позволило сократить продолжительность загрузки компонентов топлива в контейнер.

Установка платформы на рельсах, закрепленных на нижней платформе, установка нижней платформы на рельсах, закрепленных на корпусе транспортера, и соединение нижней платформы с кареткой привода линейного перемещения позволили осуществить одновременное и одинаковое перемещение платформы и нижней платформы с кареткой привода линейного перемещения.

Монтаж канатной передачи с бесконечным канатом на нижней платформе, прикрепление нижней ветви каната к корпусу транспортера, а верхней ветви каната - к платформе, позволяет получить удвоенные значения результирующих скорости перемещения и длины перемещения платформы по сравнению с нижней платформой и кареткой привода линейного перемещения. При перемещении нижней платформы кареткой привода линейного перемещения вместе с ней перемещается и установленная на ней платформа. В это же время движущаяся нижняя платформа, уходя от места закрепления каната нижней ветви, начинает вращать канатную передачу, а верхняя ветвь каната, скрепленного с платформой, перемещает платформу уже относительно нижней платформы в этом же направлении. В результате удвоенные значения результирующей скорости перемещения платформы по сравнению с нижней платформой и кареткой привода линейного перемещения и исключение холостого хода платформы позволяют сократить продолжительность перемещения контейнеров транспортерами и повысить производительности установки.

Монтаж механизмов взвешивания в поперечных транспортерах, расположенных после боксов загрузки компонентов и бокса выгрузки, позволил контролировать вес загруженных компонентов в контейнер и полноту разгрузки контейнера в боксе выгрузки. При этом в случае неполной разгрузки контейнера, продолжительность его возвращения в бокс выгрузки для повторения разгрузки будет значительно меньше по сравнению с прототипом, что также направлено на повышение производительности установки.

Монтаж в корпусе транспортера затвора и фильтра, соединенных с приточной и вытяжной вентиляцией соответственно, позволил использовать транспортер по новому назначению и проводить в нем, в дополнение к транспортированию, и охлаждение контейнера обдувом воздуха. Это позволило исключить из состава установки бокс охлаждения и сократить продолжительность охлаждения контейнера, исключив его перецепку транспортерами в исключенном из установки боксе охлаждения.

Кроме того, исключение из установки бокса охлаждения позволило создать возможность размещения на освободившейся площади дополнительного механизма колебаний с автоматическим вихревым смесителем и соединить его с механизмом выгрузки охлаждающим транспортером, что позволяет повысить степень измельчения и гомогенизации топлива.

Снабжение транспортера системой управления, обеспечивающей остановы платформ транспортеров при размещении контейнера под патрубками загрузочных устройств, в месте монтажа затвора и фильтра и у механизмов взвешивания, позволили осуществлять загрузку компонентов, охлаждение контейнеров обдувом воздуха и измерение веса контейнера в автоматическом режиме.

Присоединение к продольному транспортеру, установленному после механизма колебаний, дополнительных механизма колебаний с автоматическим вихревым смесителем и продольного транспортера с затвором и фильтром, соединенными с приточной и вытяжной вентиляцией соответственно, позволили сократить продолжительность транспортирования контейнера с учетом холостых ходов платформы по сравнению с возвращением контейнера после охлаждения в механизм колебаний, что повышает производительность установки, в частности за счет проведения имеющего значительную продолжительность охлаждения контейнеров, в двух охлаждающих транспортерах.

Размещение весов механизма взвешивания над контейнером и установка контейнера в подвеску, опирающуюся на весы, позволили избежать возникновения силы трения скольжения при взвешивании контейнера и, тем самым повысить точность измерения веса контейнера.

Предлагаемая установка иллюстрируется чертежами, представленными на фиг. 1 - фиг. 9.

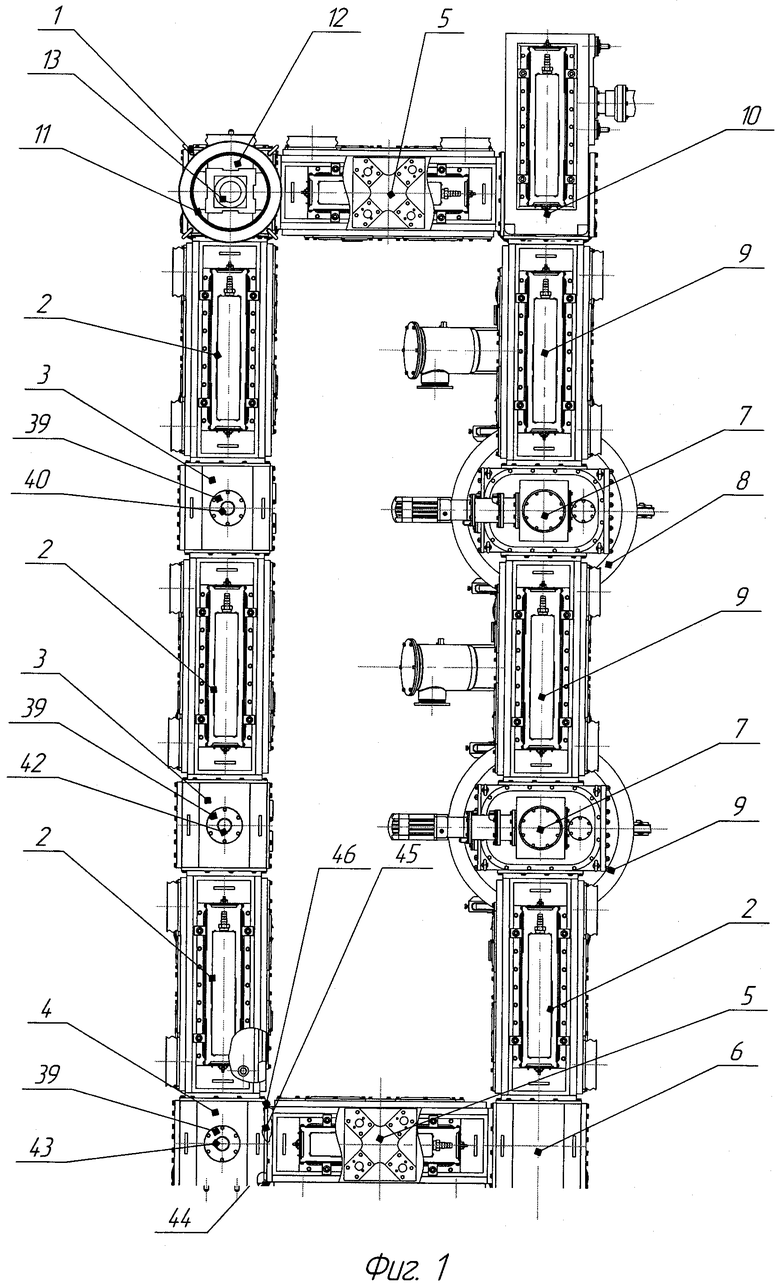

На фиг. 1 показана предлагаемая установка, вид сверху;

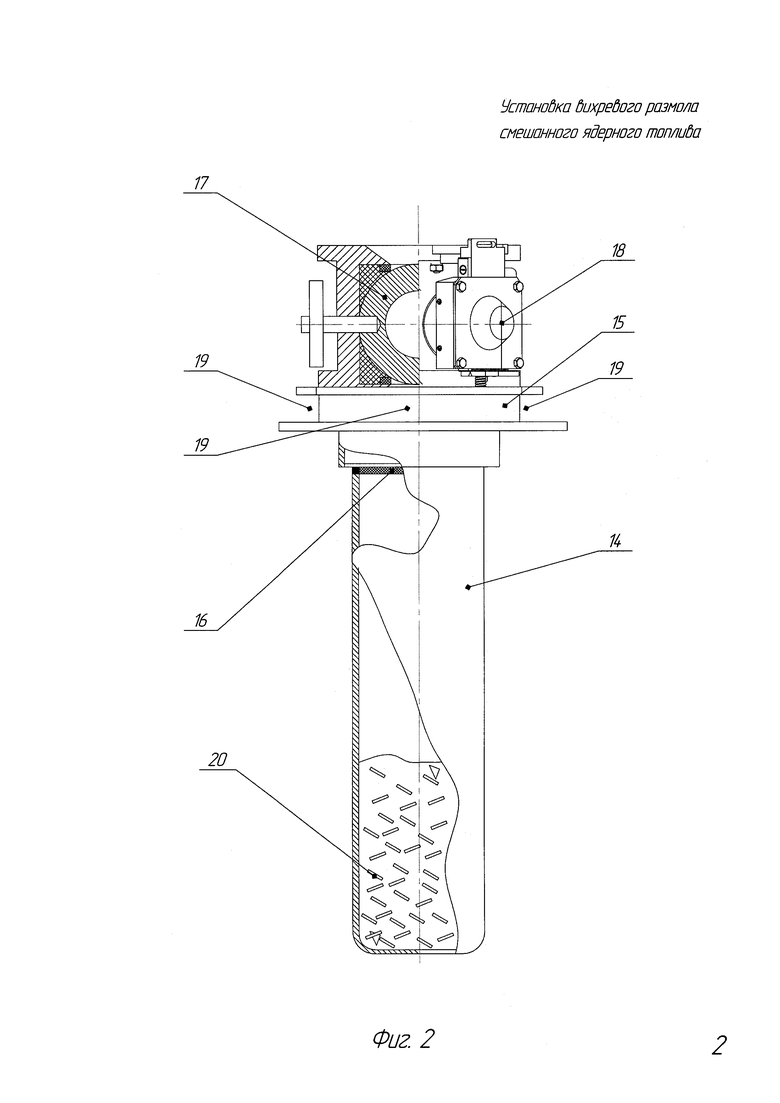

на фиг. 2 - контейнер;

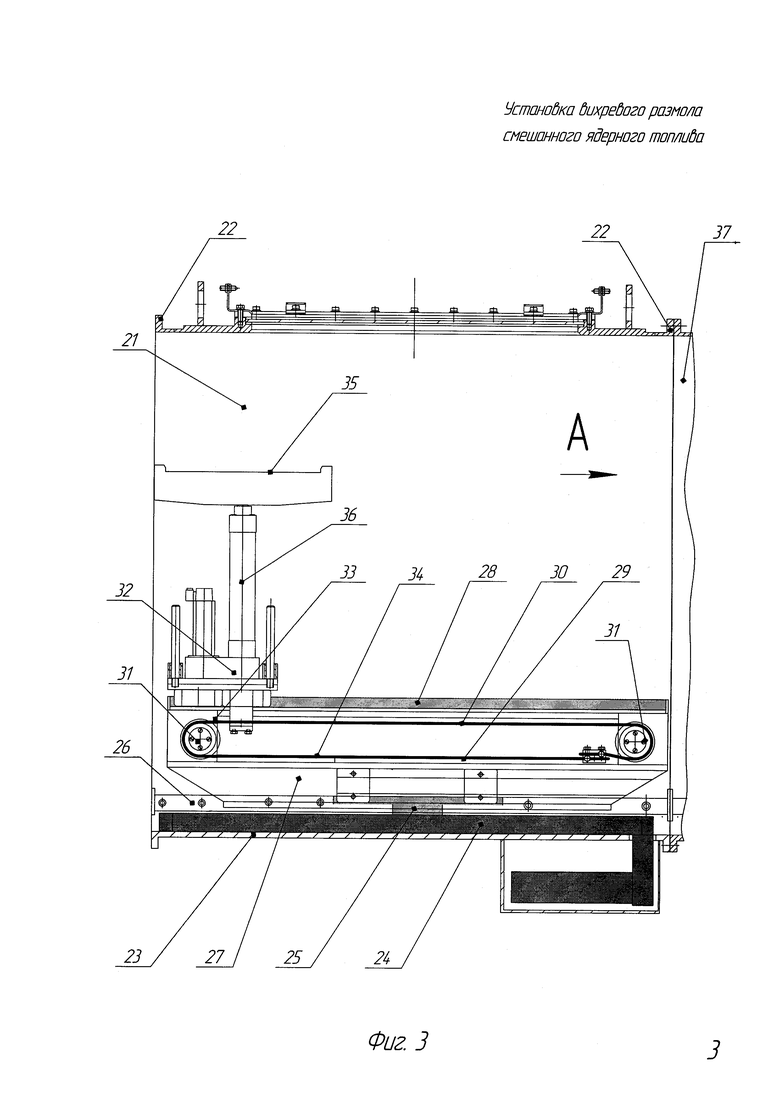

на фиг. 3 - продольный транспортер;

на фиг. 4 - вид Б на фиг. 3.

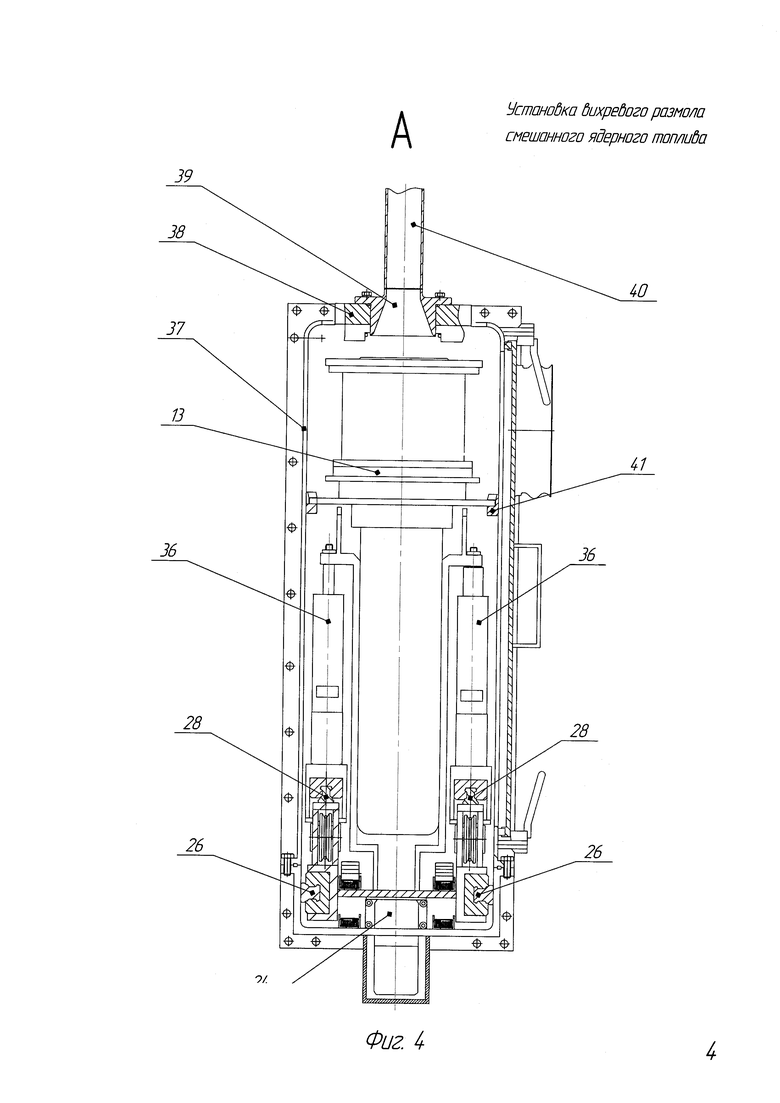

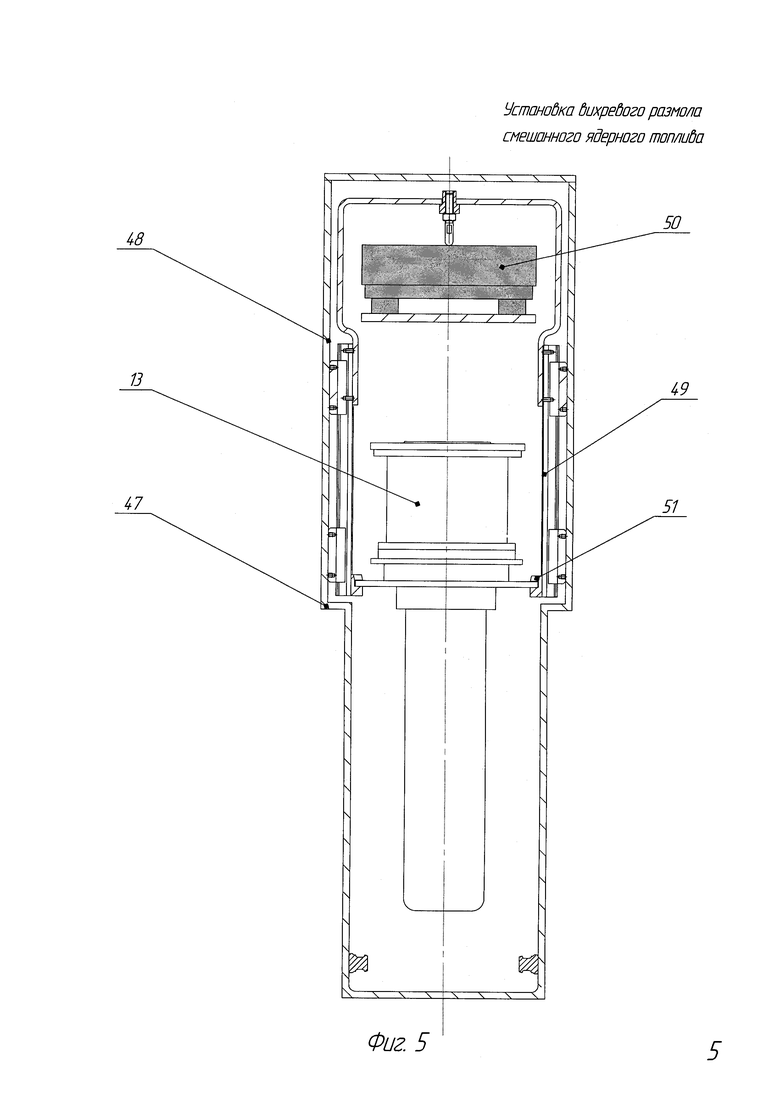

на фиг. 5 - поперечный транспортер с механизмом взвешивания;

на фиг. 6 - бокс перегрузки;

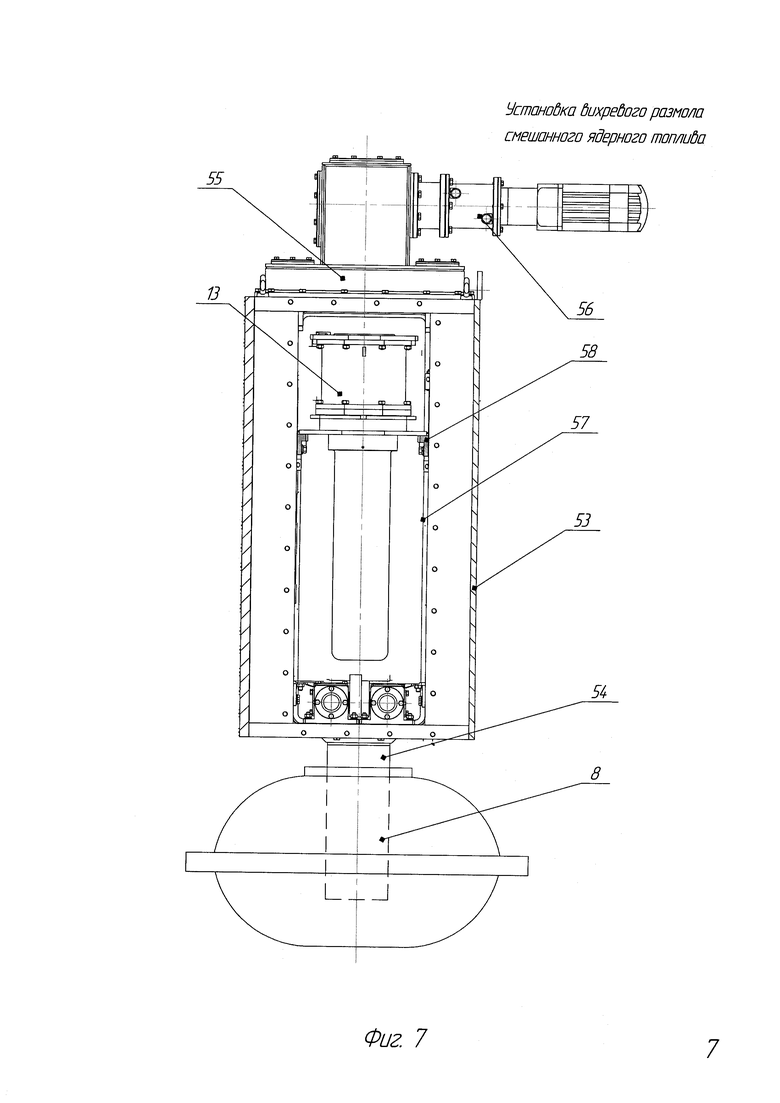

на фиг. 7 - механизм колебаний;

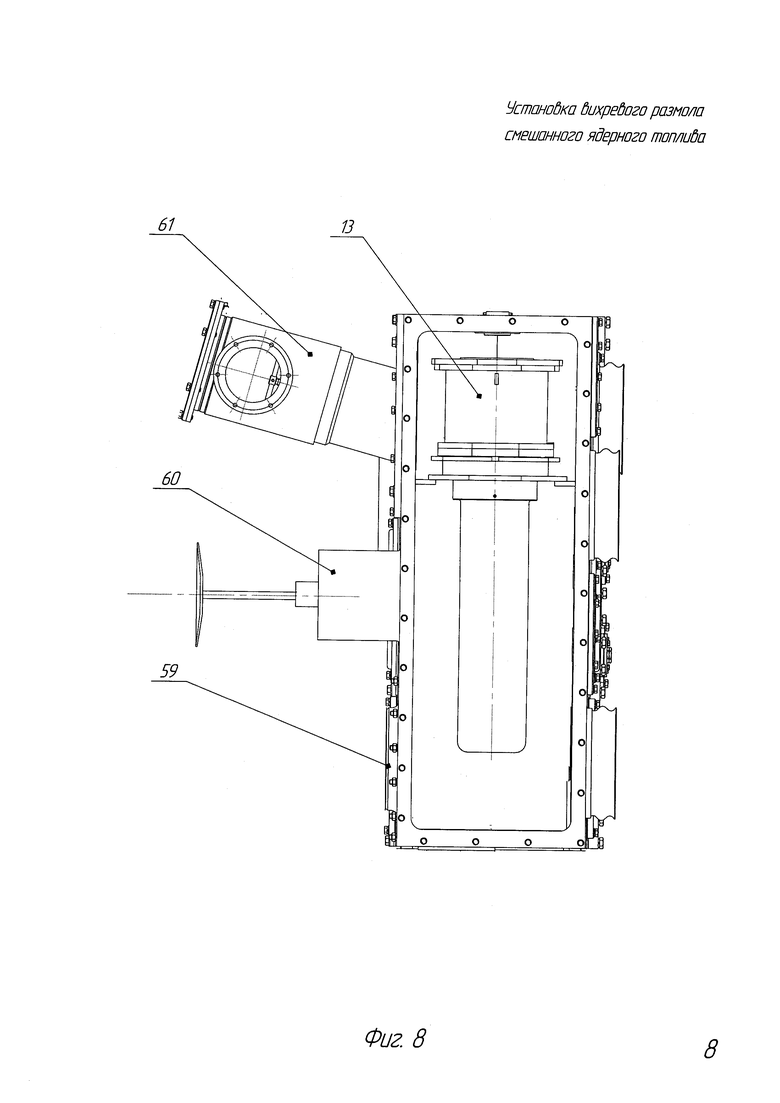

на фиг. 8 - охлаждающий транспортер;

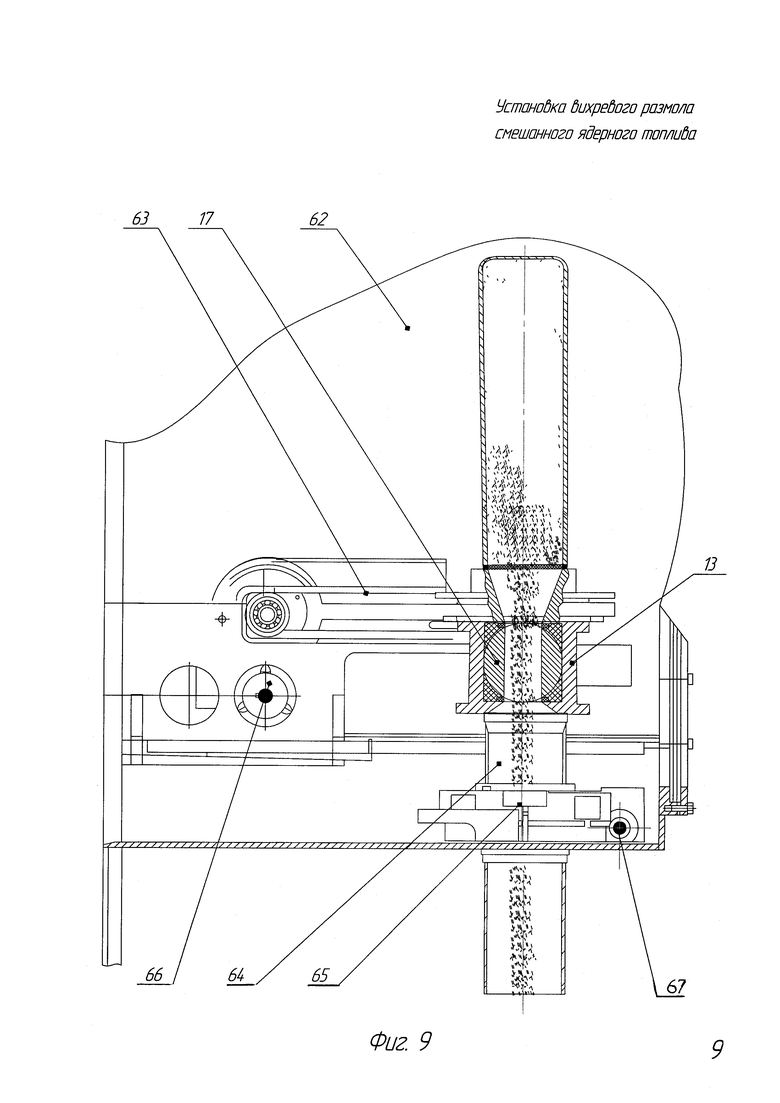

на фиг. 9 - бокс выгрузки.

Предлагаемая установка содержит (см. фиг. 1) последовательно соединенные на фланцевых соединениях бокс загрузки 1, транспортер 2, бокс загрузки 3, транспортер 2, бокс загрузки 3, транспортер 2, угловой бокс загрузки 4, поперечный транспортер 5, модуль перегрузки 6, транспортер 2, механизм колебаний 7 с автоматическим вихревым смесителем 8, охлаждающий транспортер 9, дополнительный механизм колебаний 7 с дополнительным автоматическим вихревым смесителем 8, охлаждающий транспортер 9, бокс выгрузки 10 и поперечный транспортер 5, соединяющий бокс выгрузки 10 и бокс загрузки 1 и закольцовывающий установку в конвейерную линию.

Бокс загрузки 1 стыкуется с транспортерами 2 и 5. Сверху бокса загрузки 1 имеется кожух 11 с проемом 12 для установки или выемки контейнера 13.

Контейнер 13 (см. фиг. 2) содержит цилиндрический стакан 14, в верхней части которого установлены квадратная платформа 15, сетчатый сепаратор 16 и кран 17 с приводом 18. На боковых гранях платформы 15 выполнены пазы 19 для зацепления контейнера. В стакан 14 загружены иглы 20, выполненные из ферромагнитной стали. Сетчатый сепаратор 16 не позволяет высыпаться иглам 20 при выгрузке смеси порошков.

Транспортер 2 (см. фиг. 3 и 4) представляет собой корпус 21 с фланцами 22 по его торцам. В корпусе 21 на его нижней плите 23 установлен привод 24 с линейным перемещением по нему каретки 25. Каретка 25 связана с перемещаемой по рельсовым направляющим 26 нижней платформой 27. На нижней платформе 27 смонтированы рельсовые направляющие 28 и канатная передача 29, состоящая из бесконечного каната 30 и блоков 31. На рельсовых направляющих 28 установлена платформа 32, прикрепленная к одному краю верхней ветви 33 каната 30, нижняя ветвь 34 которого с другого края прикреплена к корпусу 21. На платформе 32 смонтированы устройство 35 для зацепления контейнера 13 и механизм 36 его подъема.

Транспортер 2 состыкован своим торцом с боксом загрузки 3 (см. фиг. 4), который представляет собой корпус 37, на верхней плите 38 которого установлен патрубок 39 загрузочного трубопровода 40, соединенного с дозатором (на чертежах не показан) первого компонента смешанного ядерного топлива в виде порошка. Внутри корпуса 37 установлены платики 41, служащие для установки контейнера 13 после его загрузки для зацепления другим, примыкающим к другому торцу бокса 3, транспортером 2.

В следующем боксе загрузки 3 патрубок 39 присоединен к загрузочному трубопроводу 42, по которому подается второй компонент топлива.

Угловой бокс загрузки 4 по конструкции идентичен боксу загрузки 3 за исключением того, что его патрубок 39 присоединен к загрузочному трубопроводу 43, соединенному с дозатором третьего компонента смешанного ядерного топлива в виде порошка, а на его боковой стенке 44 выполнено отверстие 45 с фланцем 46 (см. фиг. 1), к которому присоединен своим фланцем 46 поперечный транспортер 5, установленный перпендикулярно к оси бокса 4.

Поперечный транспортер 5 (см. фиг. 5) по конструкции аналогичен транспортеру 2, за исключением того, что на его верхней плите 47 выполнен выступ 48, в котором размещен механизм 49 взвешивания контейнера 13 после загрузки в него компонентов топлива. Механизм 49 содержит весы 50, размещенные над контейнером 13 и опирающуюся на весы 50 подвеску 51, в которую устанавливается контейнер 13 при взвешивании.

Поперечный транспортер 5 присоединен к боксу перегрузки 6 (см. фиг. 6), в корпусе 52 которого установлены платики 41, служащие для установки контейнера 13 для его зацепления другим, примыкающим к другому торцу бокса перегрузки 6, продольным транспортером 2.

Транспортер 2, соединяет бокс перегрузки 6 с механизмом колебаний 7 (см. фиг. 7), расположенным над автоматическим вихревым смесителем 8 типа АВС-150, изготавливаемым в промышленности. Механизм колебаний 7 представляет собой корпус 53, стыкуемый своими торцами с транспортерами 2 и 9. Внизу к корпусу 53 присоединен стакан 54, а сверху - крышка 55, на которой смонтирован привод 56. В корпусе 53 с помощью привода 56 перемещаются траверсы 57, на выступах 58 которых устанавливается контейнер 13. Механизм колебаний 7 установлен над автоматическим вихревым смесителем 8 таким образом, что стакан 54 механизма входит в автоматический вихревой смеситель 8.

Автоматический вихревой смеситель 8 предназначен для измельчения и гомогенизации смеси порошков компонентов смешанного ядерного топлива вращающимся электромагнитным полем, в котором смесь порошков измельчается и гомогенизируется вращением ферромагнитных игл 20, размещенных в стакане 14 контейнера 13. Для гомогенизации всего объема смеси порошков механизмом колебаний 7 контейнер 13 совершает возвратно-поступательное движение в стакане 54, размещенном в автоматическом вихревом смесителе 8. При измельчении и гомогенизации контейнер 13 разогревается от вихревых токов и трения порошка и игл 20 о стенки стакана 14 контейнера 13.

К механизму колебаний 7 присоединен охлаждающий транспортер 9 (см. фиг. 8), аналогичный по конструкции транспортеру 2, за исключением того, что в боковой стенке 59 транспортера 9, смонтированы затвор 60 и фильтр 61, соединенные с приточной и вытяжной вентиляцией (на чертежах не показаны) соответственно.

Далее к транспортеру 9 последовательно присоединены дополнительные второй механизм колебаний 7 с автоматическим вихревым смесителем 8 и охлаждающий транспортер 9.

Охлаждающий транспортер 9 присоединен к боксу выгрузки 10, который содержит (см. фиг. 9) корпус 62, внутри которого установлены опрокидыватель 63 контейнера 13, проходка 64 для высыпания топлива, механизм 65 открытия-закрытия крана 17 контейнера 13. Опрокидыватель 63 и механизм 65 снабжены приводами 66 и 67, размещенными вне бокса выгрузки 10.

Бокс выгрузки 10 соединен с боксом загрузки поперечным транспортером 5, закольцовывающим установку в конвейерную линию.

Заявляемая установка работает следующим образом.

При работе установки контейнеры 13 поступают в бокс загрузки 1 по поперечному транспортеру 5 после их разгрузки в боксе выгрузки 10 и определения полноты выгрузки порошка в поперечном транспортере 5. Порожние новые контейнеры вводятся в бокс загрузки 1 через проем 12 кожуха 11. В боксе загрузки 1 пустой контейнер 13 зацепляется транспортером 2 и переносится в бокс загрузки 3 под патрубок 39 загрузочного трубопровода 40, соединенного с дозатором (на чертежах не показан) следующим образом. Включением привода 24 по нему перемещают каретку 25 и связанную с ней нижнюю платформу 27 по рельсовым направляющим 26. При этом перемещении вместе с нижней платформой 27 перемещается и установленная на ней платформа 32 с контейнером 13. При этом перемещении нижняя ветвь 34 канатной передачи 29, прикрепленная к корпусу 21, остается неподвижной, а ее верхняя ветвь 33, скрепленная с платформой 32, перемещает платформу 32 уже относительно движущейся нижней платформы 27. В этом случае результирующие перемещение и скорость платформы 32 будут иметь удвоенные значения по сравнению с перемещением и скоростью скорости каретки 25 привода 24, что позволяет повысить скорость перемещения платформы 32 и вывести устройство 35 для зацепления контейнера 13 за пределы транспортера 2. Такое выведение позволяет зацепить контейнер в одном примыкающем боксе (боксе загрузки 1 и переместить его в другой примыкающий бокс (бокс загрузки 3). После выведения контейнера 13 под патрубок 39 механизмом 36 подъема контейнер 13 поднимается и поджимается к патрубку 39. Затем открывают кран 17 контейнера 13, в который загружают по трубопроводу 40 первый компонент смешанного топлива. После загрузки кран 17 закрывают, контейнер 13 механизмом 36 опускают и устанавливают на платики 41.

Платформа 32 первого транспортера 2 отъезжает, а контейнер 13 подхватывается платформой 32 второго транспортера 3 и переносится под патрубок 39 загрузочного трубопровода 42, по которому в контейнер 13 аналогичным образом загружается второй компонент смешанного топлива. Далее контейнер 13 переносится следующим транспортером 2 в угловой бокс загрузки 4 под патрубок 39 загрузочного трубопровода 43, по которому в контейнер 13 аналогичным образом загружается третий компонент смешанного топлива.

Затем из углового бокса 4 загруженный контейнер 13 забирается, поперечным транспортером 5, в котором установлен механизм взвешивания 49. Контейнер 13 устанавливается в подвеску 48 механизма взвешивания 49, где и определяется его вес.

После взвешивания контейнера 13 поперечный транспортер 5 перемещает его в бокс перегрузки 6 и устанавливает на платики 41. Далее контейнер 13 забирается из бокса перегрузки транспортером 2 и перемещается в механизм колебаний 7, где устанавливается на выступы 58 траверс 57, перемещаемых приводом 56. Приводом 56 контейнер вводится в стакан 54 механизма колебаний 7, размещенный в первом автоматическом вихревом смесителе 8, в котором смесь порошков компонентов смешанного ядерного топлива измельчается и гомогенизируется вращением игл 20, размещенных в стакане 14, изготовленном из титана. Вращение игл 20 осуществляется вращающимся электромагнитным полем автоматического вихревого смесителя 8. При этом приводом 56 траверсы 57 с контейнером 13 совершают возвратно-поступательное движение в стакане 54.

Из механизма колебаний 7 контейнер 13 забирается охлаждающим транспортером 9, в котором его платформа 32 останавливается так, чтобы контейнер 13 находился напротив затвора 60 и фильтра 61, соединенных с приточной и вытяжной вентиляцией соответственно. При открытии затвора 60 поступающий из приточной вентиляции воздух обдувает контейнер 13 и охлаждает его, а затем через фильтр 61 сбрасывается в вытяжную вентиляцию.

Охлажденный контейнер 13 этим же транспортером 9 переносится во второй дополнительный механизм колебаний 7 с автоматическим вихревым смесителем 8, в котором осуществляется еще одно измельчение и гомогенизирование смеси порошков. Из второго дополнительного механизма колебаний 7 контейнер 13 забирается вторым охлаждающим транспортером 9 в котором контейнер 13 охлаждается и перемещается в бокс выгрузки 10.

В боксе выгрузки 10 контейнер 13 подцепляют опрокидывателем 63, перекантовывают контейнер 13 и устанавливают его краном 17 на проходку 64 для высыпания порошка. Затем приводом 67 механизма 65 открывают кран 17 контейнера 13 и высыпают в проходку 64 смесь порошков, после чего закрывают кран 17. Опрокидывателем 63 возвращают контейнер 13 на место и возвращают опрокидыватель 63 в исходное положение.

Из бокса выгрузки 9 опорожненный контейнер 13 зацепляется платформой 32 поперечного транспортера 5, соединяющего бокс выгрузки 10 и бокс загрузки 1. Контейнер 13 устанавливается в подвеску 48 механизма взвешивания 49, где определяется полнота разгрузки контейнера 13 в боксе выгрузки 10. В зависимости от результата взвешивания контейнер 13 передается либо в бокс загрузки 1, либо возвращается в бокс выгрузки 10 на повторную выгрузку смеси порошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКС ВЫГРУЗКИ СМЕШАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ КОНТЕЙНЕРА | 2018 |

|

RU2683796C1 |

| КОНТЕЙНЕР УСТАНОВКИ РАЗМОЛА СМЕШАННОГО ЯДЕРНОГО ТОПЛИВА | 2018 |

|

RU2688138C1 |

| УСТРОЙСТВО ВИХРЕВОГО РАЗМОЛА СМЕШАННОГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2702621C1 |

| КОНТЕЙНЕР С ПРИВОДОМ ДЛЯ УСТАНОВКИ ВИХРЕВОГО РАЗМОЛА СМЕШАННОГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2725141C1 |

| БОКС ОХЛАЖДЕНИЯ КОНТЕЙНЕРА СО СМЕШАННЫМ ЯДЕРНЫМ ТОПЛИВОМ | 2018 |

|

RU2707198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| УСТРОЙСТВО СНАРЯЖЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2019 |

|

RU2713220C1 |

| КОНТЕЙНЕР-СМЕСИТЕЛЬ-ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

Изобретение относится к ядерной технике, в частности к средствам для получения гомогенного ядерного топлива из смеси диоксидов урана и плутония. Установка вихревого размола смешанного ядерного топлива содержит боксы загрузки контейнеров и компонентов топлива, механизм колебаний с автоматическим вихревым смесителем, бокс выгрузки, продольные и поперечные транспортеры, соединяющие боксы в замкнутую конвейерную линию. На платформе транспортера смонтирован механизм подъема контейнера. Платформа установлена на рельсах, закрепленных на нижней платформе. Нижняя платформа установлена на рельсах, закрепленных на корпусе транспортера, и соединена с кареткой привода линейного перемещения. На нижней платформе смонтирована канатная передача с бесконечным канатом, нижняя ветвь которого прикреплена к корпусу, а верхняя ветвь - к платформе. Механизмы взвешивания смонтированы в поперечных транспортерах. Затвор и фильтр для охлаждения контейнеров смонтированы в корпусе продольного транспортера, установленного после механизма колебаний. Технический результат – повышение скорости перемещения контейнеров в транспортерах и создание возможности введения в установку дополнительного оборудования. 2 з.п. ф-лы, 9 ил.

1. Установка вихревого размола смешанного ядерного топлива, содержащая бокс загрузки контейнеров, боксы загрузки компонентов смешанного ядерного топлива, снабженные патрубками загрузочных устройств, механизм колебаний с автоматическим вихревым смесителем, бокс выгрузки, продольные и поперечные транспортеры, соединяющие боксы в замкнутую конвейерную линию и включающие в себя платформу, выполненную с возможностью зацепления и перемещения контейнера между примыкающими к транспортеру боксами, механизмы взвешивания контейнера, затвор и фильтр, соединенные с приточной и вытяжной вентиляцией соответственно, отличающаяся тем, что на платформе смонтирован механизм подъема контейнера, платформа установлена на рельсах, закрепленных на нижней платформе, нижняя платформа установлена на рельсах, закрепленных на корпусе транспортера, и соединена с кареткой привода линейного перемещения, на нижней платформе смонтирована канатная передача с бесконечным канатом, нижняя ветвь которого прикреплена к корпусу, а верхняя ветвь - к платформе, механизмы взвешивания смонтированы в поперечных транспортерах, а затвор и фильтр смонтированы в корпусе продольного транспортера, установленного после механизма колебаний, установка снабжена системой управления, обеспечивающей остановы платформ транспортеров при размещении контейнера в боксах загрузки - под патрубками загрузочных устройств, а в транспортерах - в местах монтажа затворов и фильтров и в местах установки механизмов взвешивания.

2. Установка по п. 1, отличающаяся тем, что к продольному транспортеру, установленному после механизма колебаний, присоединены последовательно дополнительные механизм колебаний с автоматическим вихревым смесителем и продольный транспортер с затвором и фильтром, соединенными с приточной и вытяжной вентиляцией соответственно.

3. Установка по п. 1, отличающаяся тем, что механизм взвешивания содержит весы, размещенные над контейнером, и опирающуюся на весы подвеску с контейнером.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-ц-ХЛОРОБИС | 0 |

|

SU175506A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННОГО ЯДЕРНОГО ТОПЛИВА ИЗ СМЕСИ ДИОКСИДОВ УРАНА И ПЛУТОНИЯ | 1997 |

|

RU2122247C1 |

| US 20170278586 A1 28.09.2017 | |||

| CN 201408556 Y 17.02.2010. | |||

Авторы

Даты

2018-10-26—Публикация

2018-01-17—Подача