Изобретение относится к устройствам для проведения теплообменник процессов между двумя средами через стенку и может быть использовано в нефтеперерабатывающей промышленности.

В современных установках процессов вторичной переработки нефти, таких как каталитический риформинг, гидроочистка дизельных топлив и бензина, изомеризация пентан-гексановых фракций и др. широко используются теплообменные аппараты, обеспечивающие рекуперацию тепла в осуществляемой технологии. Одними из эффективных теплообменных аппаратов являются пластинчатые теплообменники, в которых теплообмен осуществляется между технологическими средами, движущимися противотоком или прямотоком между параллельно расположенными пластинами, разделяющими их. Количество пластин в теплообменнике может быть большим, причем каждая из пластин разделяет нагреваемую и охлаждаемую среды.

Известен пластинчатый теплообменник, применяемый для гидрогенизационных установок вторичной переработки нефти (Заявка на изобретение РФ №98107316), выбранный авторами в качестве ближайшего аналога. Теплообменник состоит из корпуса высокого давления, имеющего штуцера для входа и выхода нагреваемой и охлаждаемой сред, и установленного в корпусе пакета пластин, содержащего набор параллельных металлических теплообменных пластин, образующих два противоточных контура - для охлаждаемой и нагреваемой сред.

Недостатками известного технического решения является пониженная эффективность рекуперации тепла за счет тепловых потерь от пакета пластин, а также повышенные эксплуатационные затраты из-за потерь тепла через корпус теплообменника.

Задачей изобретения является повышение эффективности теплообменника и снижение эксплуатационных затрат при применении теплообменника.

Технический результат достигается тем, что пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти, включает вертикальный цилиндрический стальной корпус со штуцерами входа и выхода компонентов переработки, установленный в корпусе пакет пластин, содержащий набор вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура, установленный в корпусе узел подачи перерабатываемых компонентов и рукава, соединяющие штуцера корпуса с узлом подачи и с теплообменными контурами, при этом пакет пластин имеет внешнюю тепловую изоляцию.

Предпочтительно, чтобы рукава теплообменника имели внешнюю тепловую изоляцию, а штуцера имели внутреннюю тепловую изоляцию.

Предпочтительно, чтобы термическое сопротивление тепловой изоляции составляло 0,05-0,3 (м2*К)/Вт.

Предпочтительно, чтобы тепловая изоляция выполнена из углеродного волокнистого материала, при этом предпочтительно использование углеродного войлока.

Предпочтительно, чтобы тепловая изоляция имела различное термическое сопротивление по высоте пакета пластин.

Предлагаемое техническое решение поясняется следующими графическими материалами:

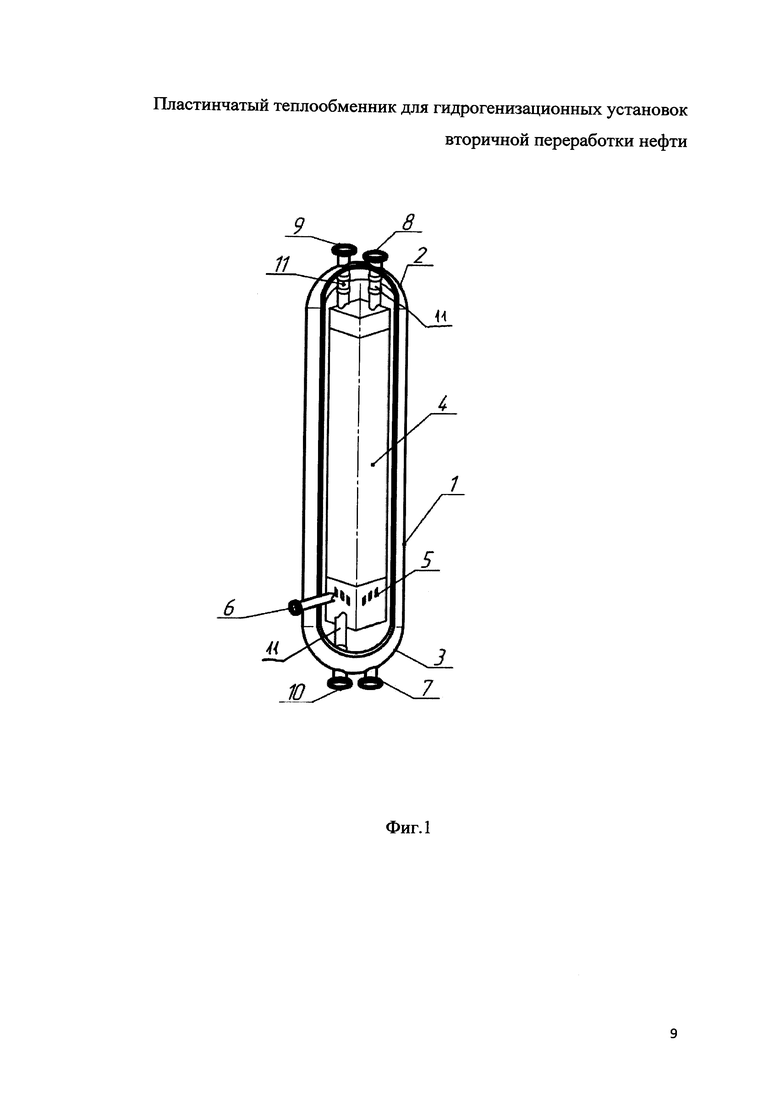

Фигура 1. Общий вид конструктивного варианта пластинчатого теплообменника.

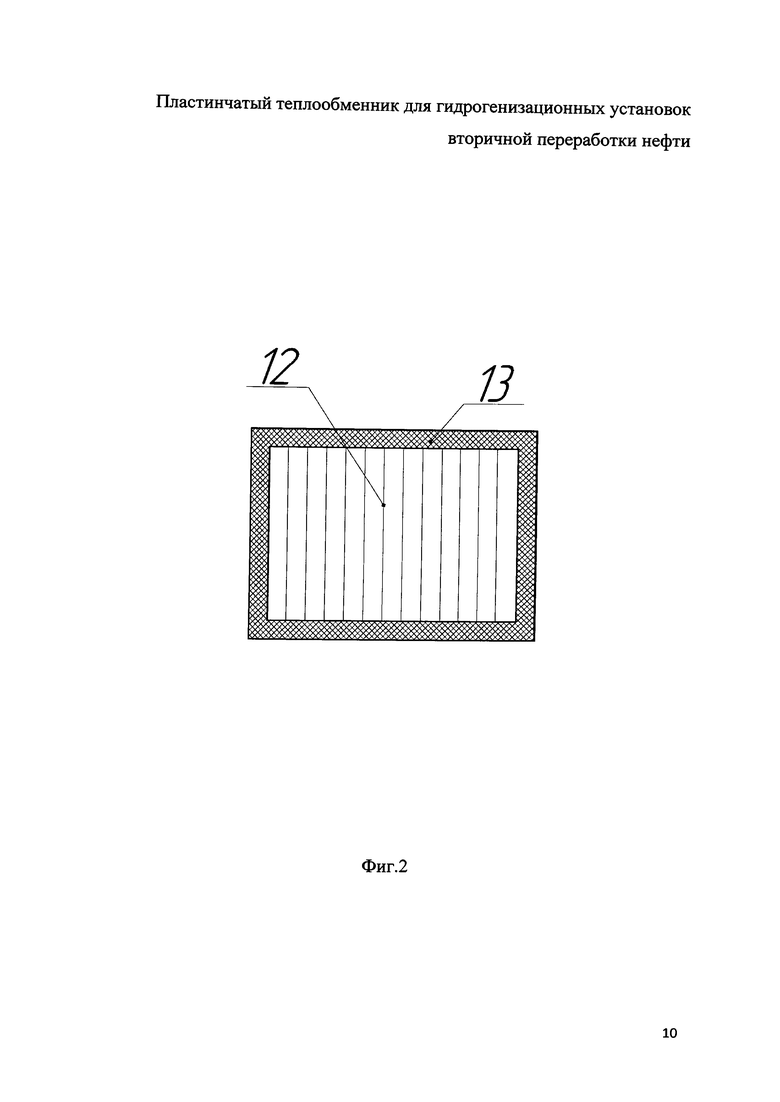

Фигура 2. Горизонтальное сечение пакета пластин.

Фигура 3. Сечение штуцера с тепловой изоляцией.

Обозначения на фигурах;

1 - Цилиндрическая обечайка корпуса.

2 - Верхнее днище корпуса.

3 - Нижнее днище корпуса.

4 - Пакет пластин.

5 - Узел подачи перерабатываемых компонентов.

6 - Магистраль подачи перерабатываемых компонентов.

7 - Штуцер входа водородсодержащего газа или газа-носителя.

8 - Штуцер выхода нагретой смеси.

9 - Штуцер входа охлаждаемой смеси.

10 - Штуцер выхода охлаждаемой смеси.

11 - Рукава.

12 - Теплообменные пластины.

13 -Слой внешней теплоизоляции пакета пластин.

14 - Корпус штуцера.

15 - Слой внутренней теплоизоляции штуцера.

Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти по предлагаемому техническому решению имеет вертикальный цилиндрический стальной корпус. Корпус включает в себя цилиндрическую обечайку (1), верхнее (2) и нижнее (3) днища. Днища соединены с корпусом разъемным или неразъемным (сварным) соединением. Конструкция корпуса выполнена с условием обеспечения внутри корпуса высокого давления, например, 30 атм. На днищах корпуса установлены по два штуцера для входа (7, 9) и выхода (8, 10) нагреваемой и охлаждаемой смесей. Внутри корпуса, вертикально установлен пакет пластин (4). Пакет содержит набор вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура. Ниже пакета, в корпусе установлен узел подачи перерабатываемых компонентов (5). Внутри корпуса также установлены рукава (11), соединяющие штуцера корпуса с теплообменными контурами пакета пластин.

Пластины, входящие в пакет теплообменных пластин имеют ширину и длину, равные, соответственно, ширине и длине пакета. Толщина каждой из пластин, например, 0,7-1,3 мм. Пластины выполнены из жаростойкой коррозионностойкой стали. Пластины расположены с зазором между ними. Такой зазор может быть обеспечен, например, установкой проставок между пластинами, созданием на пластинах выступов, предотвращающих соединение пластин друг с другом, чередованием плоских и гофрированных пластин и др. Зазор между пластинами составляет, например, 3-20 мм. Пакет пластин имеет внешнюю тепловую изоляцию (13), т.е. закрепленный на всей его внешней поверхности слой теплоизоляционного материала. Предпочтительно, чтобы термическое сопротивление тепловой изоляции составляло 0,05-0,3 (м2*К)/Вт. Тепловая изоляция, может быть выполнена из различных материалов, сохраняющих работоспособность при температурах эксплуатации теплообменника. Предпочтительно, если теплоизоляция выполнена из углеродных волокнистых материалов, имеющих высокое термическое сопротивление, термостойкость и обеспечивающих технологичность изготовления изоляции. Среди углеволокнистых материалов наиболее предпочтительными являются углеродные войлоки.

Предпочтительно, чтобы тепловая изоляция имела различное термическое сопротивление по высоте пакета пластин. Это связано с необходимостью большей теплоизоляцией области пакета пластин, имеющей более высокую температуру.

Предпочтительно, если рукава теплообменника также имеют внешнюю теплоизоляцию, а штуцера теплообменника имеют внутреннюю теплоизоляцию (15), аналогичные теплоизоляции пакета пластин. Это особенно относится к штуцерам и рукавам, через которые подаются смеси с более высокой температурой.

В наиболее часто используемых процессах вторичной переработки нефти, теплообменник работает следующим образом. Через штуцер входа (7) в пространство между корпусом теплообменника и пакетом теплообменных пластин подается водородсодержащая газовая смесь под давлением, например, 25 атм. Газовая смесь из этого пространства входит в узел подачи перерабатываемых компонентов (например, бензиновой фракции углеводородов) (5) и смешивается с ними. Общая смесь подается в пакет теплообменных пластин (4), заполняя все зазоры между пластинами (12), образующими теплообменный контур нагреваемой смеси. Двигаясь по контуру вверх смесь нагревается, например, до температуры 450°С, за счет тепла, получаемого газовым потоком смеси теплопередачей через пластины теплообменника от охлаждаемого потока, движущегося в противоположном направлении. На выходе из пакета пластин, смесь подается в рукав (11), а из него в выходной штуцер перерабатываемых компонентов (8) и далее подается, например, в реакторы вторичной переработки нефти. Охлаждаемая газовая смесь, например, с температурой 490°С и давлением 20 атм., образовавшаяся в реакторе вторичной переработки нефти, через входной штуцер (9) и рукав (11) подается в пакет теплообменных пластин (4) в контур охлаждаемой смеси и, двигаясь между пластинами, отдает часть своего тепла теплопередачей нагреваемой смеси, движущейся в противоположном направлении. На выходе из пакета пластин охлажденная смесь, например с температурой 120°С, через рукав (11) и штуцер (10) выводится из теплообменника.

За счет того, что пакет пластин имеет внешнюю теплоизоляцию (13), тепло, приходящее в теплообменник с охлаждаемой (т.е. наиболее нагретой) смесью, более полно передается нагреваемой смеси. В этом случае существенно уменьшаются потери тепла от охлаждаемой смеси во внутреннюю полость корпуса, а далее, через стенку корпуса наружу. Тем самым повышается степень рекуперации тепла в теплообменнике. Кроме того, за счет теплоизоляции пакета пластин существенно уменьшается тепловой поток на стенки корпуса теплообменника и снижается температура обечайки корпуса. Снижение температуры корпуса при длительной эксплуатации не только повышает его механическую надежность, но и позволяет использовать для изготовления корпуса менее жаропрочные, а следовательно, и более дешевые марки конструкционных сталей.

Таким образом, реализация предлагаемого технического решения повышает эффективность теплообменника за счет уменьшения потерь тепла от теплообменивающихся смесей, что обеспечивает снижение эксплуатационных затрат при применении теплообменника. Снижение эксплуатационной температуры корпуса повышает его надежность, а также позволяет использовать для изготовления корпуса более дешевые марки конструкционных сталей, что снижает эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2669989C1 |

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2683007C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2609829C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2607401C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ КОМПЕНСАЦИИ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2601371C1 |

| КОМПОЗИЦИОННЫЙ УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИМПЛАНТАТ ИЗ КОМПОЗИЦИОННОГО УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2016 |

|

RU2617052C1 |

| ИМПЛАНТАТ ДЛЯ ЗАМЕЩЕНИЯ ТЕЛ ПОЗВОНКОВ И МЕЖПОЗВОНКОВЫХ ДИСКОВ | 2015 |

|

RU2610027C1 |

| ИМПЛАНТАТ ДЛЯ ЗАМЕЩЕНИЯ ПОЗВОНКОВ И МЕЖПОЗВОНКОВЫХ ДИСКОВ | 2015 |

|

RU2616996C2 |

| ИМПЛАНТАТ ДЛЯ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ВОСПАЛИТЕЛЬНЫХ И ОПУХОЛЕВЫХ БОЛЕЗНЕЙ ПОЗВОНОЧНИКА | 2015 |

|

RU2606182C1 |

Изобретение относится к устройствам для проведения теплообменних процессов между двумя средами через стенку и может быть использовано в нефтеперерабатывающей промышленности.

Изобретение заключается в том, что пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти включает вертикальный цилиндрический стальной корпус со штуцерами входа и выхода компонентов переработки, установленный в корпусе пакет пластин, содержащий набор вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура, установленный в корпусе узел подачи перерабатываемых компонентов и рукава, соединяющие штуцера корпуса с узлом подачи и с теплообменными контурами, при этом пакет пластин имеет внешнюю тепловую изоляцию. Технический результат - повышение эффективности теплообменника и снижение эксплуатационных затрат при его применении. 5 з.п. ф-лы, 3 ил.

1. Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти, включающий вертикальный цилиндрический стальной корпус со штуцерами входа и выхода компонентов переработки, установленный в корпусе пакет пластин, содержащий набор вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура, установленный в корпусе узел подачи перерабатываемых компонентов и рукава, соединяющие штуцера корпуса с теплообменными контурами, отличающийся тем, что пакет пластин имеет внешнюю тепловую изоляцию.

2. Пластинчатый теплообменник по п. 1, отличающийся тем, что рукава имеют внешнюю тепловую изоляцию, а штуцера имеют внутреннюю тепловую изоляцию.

3. Пластинчатый теплообменник по п. 1, отличающийся тем, что термическое сопротивление тепловой изоляции составляет 0,05-0,3 (м2*K)/Вт.

4. Пластинчатый теплообменник по п. 1, отличающийся тем, что тепловая изоляция выполнена из углеродного волокнистого материала.

5. Пластинчатый теплообменник по п. 4, отличающийся тем, что тепловая изоляция выполнена из углеродного войлока.

6. Пластинчатый теплообменник по п. 1, отличающийся тем, что тепловая изоляция имеет различное термическое сопротивление по высоте пакета пластин.

| RU 98107316 A, 27.01.2000 | |||

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| WO 1992011500 A1, 09.07.1992 | |||

| US 6089313 A, 18.07.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2131791C1 |

Авторы

Даты

2018-10-29—Публикация

2018-01-24—Подача