Изобретение относится к металлургии, в частности к получению полуфабрикатов из производственных отходов, полученных при обработке титановых сплавов, и может быть использовано для эффективной и экологичной утилизации титановой стружки, обрези и т.п. в отраслях машиностроения для изготовления деталей из полуфабрикатов, полученных из отходов титановых сплавов.

Известен способ изготовления заготовок из титановой порошковой смеси, описанный в патенте США N 4832760, C 22 F 1/10 от 23.05.1989 г., по которому предусматривается компактирование порошковой смеси, горячее прессование заготовки, наводораживающий отжиг и обезводораживающий отжиг в вакууме.

К недостаткам способа относятся

- ограниченность применения метода (только для порошковой металлургии), невозможность его применения для отходов в виде стружки и обрези;

- велики затраты энергии при спекании и особенно при выполнении вакуумного обезводороживающего отжига полуфабрикатов с содержанием водорода в них до 1,5% (по массе);

- низкая производительность и неэкономичность из-за использования вакуумных печей с мощными откачными средствами.

Наиболее близким к предложенному способу является способ, описанный в патенте Российской Федерации N 2056975, 6B 22 F 8/00, 3/16 от 27.03.1996 г., включающий измельчение исходных титановых сплавов на гранулы и смешение их с порошком гидрида титана, компактирование смеси в заготовки, формирование защитной гермооболочки на поверхности заготовки, нагрев под прессование и термическое наводораживание, последующее прессование.

К недостаткам способа следует отнести

- сложность равномерного смешения гранул титана с порошком гидрида титана;

- сложность получения защитной гермооболочки на сравнительно неровной (шероховатой) поверхности заготовки.

Задачей предложенного технического решения является снижение затрат на получение полуфабрикатов и повышение их качества.

Достижение задачи проверено экспериментально, причем установлено, что затраты на получение полуфабрикатов снижаются в основном за счет увеличения производительности процесса не менее чем 1,5 - 1,6 раза, а повышение качества (снижение брака) составило 20 - 25%.

Предполагаемое изобретение соответствует критерию изобретательский уровень.

Поставленная задача достигается способом получения полуфабрикатов из отходов титановых сплавов, включающим измельчение исходных титановых сплавов на гранулы и смешение их с порошком гидрида титана, компактирование смеси в заготовки, формирование защитной гермооболочки на поверхности заготовки, нагрев под прессование и термическое наводораживание, последующее прессование, при котором компактирование заготовок осуществляют в виде таблеток с последующим их соединением по меньшей мере попарно с прослойкой между ними из гидрида титана, например в виде пластины из гидрида титана, в качестве защитной гермооболочки используют полый стакан из тугоплавкого, жаростойкого сплава с встроенной в его донышке фильерой для прессования, нагрев под прессование ведут в две стадии, при этом на первой стадии нагрева проводят очистку поверхности и приповерхностного слоя гранул от окислов путем растворения их в объеме гранул, на второй стадии проводят нагрев собранной заготовки для поверхностного термического наводораживания, осуществляемого путем послойного разложения гидрида титана в собранной заготовке, очистку приповерхностного слоя от окислов проводят на глубину до 20% от средней толщины гранул, при этом нагрев ведут до температуры не выше 400oC, а насыщение водородом слоя очищенного от окислов осуществляют до концентрации соответствующей гидриду титана.

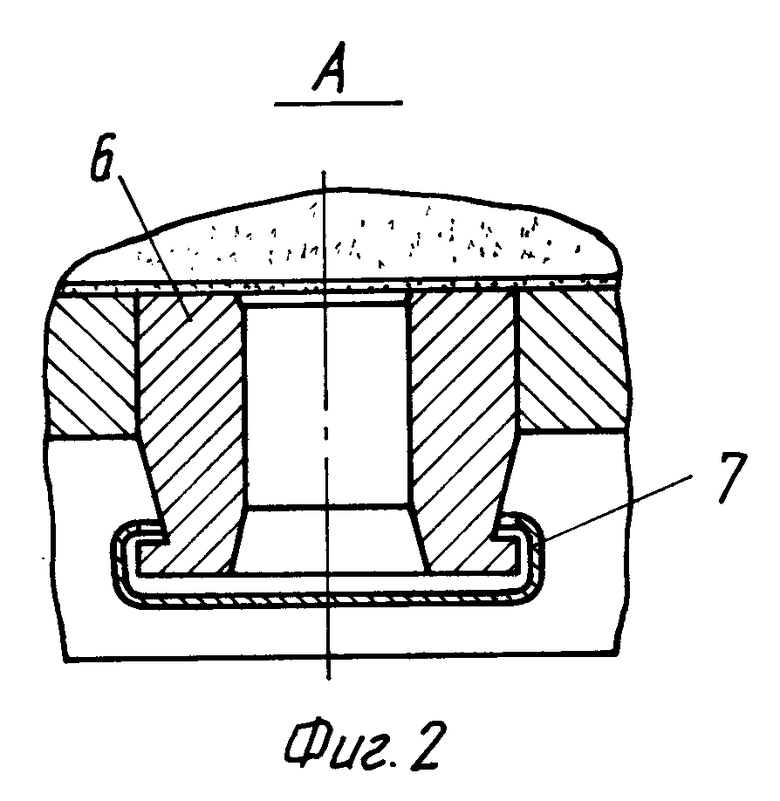

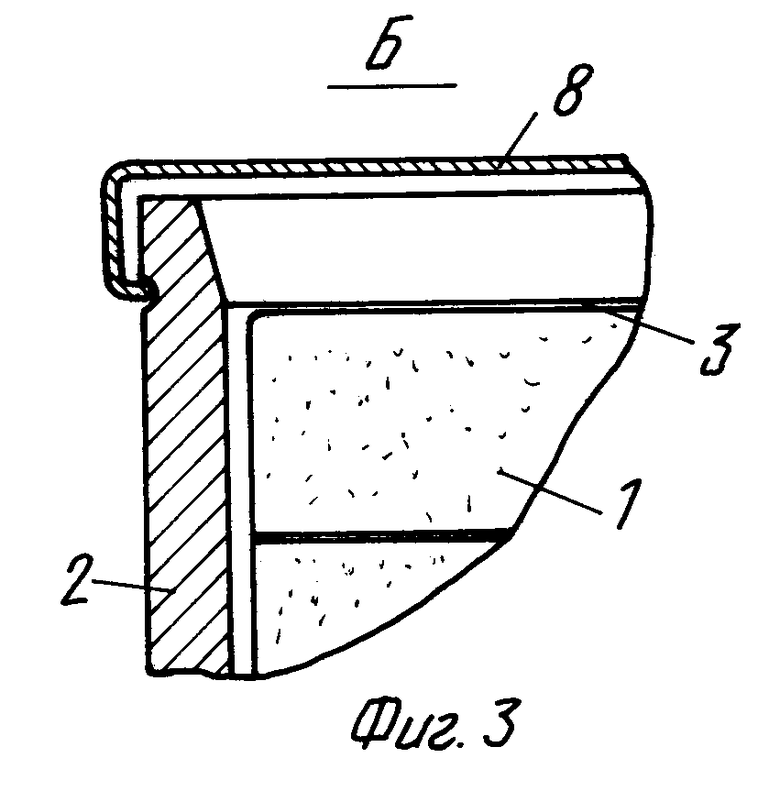

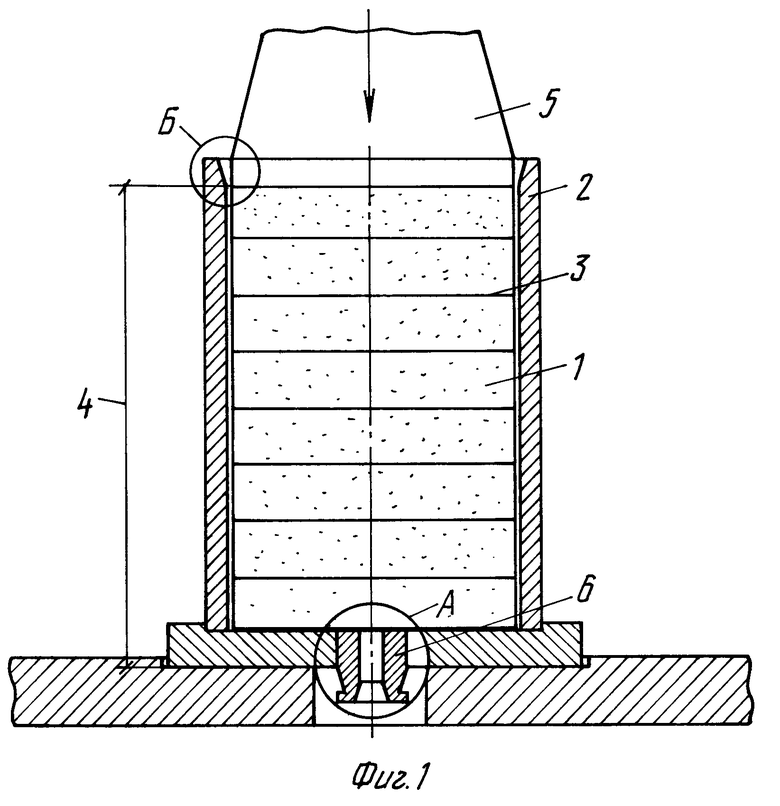

Предложенный способ иллюстрируется графическим материалом, где на фиг. 1 показана схема получения компактированной заготовки, а на фиг. 2 и 3 - герметизация компактированной заготовки.

Предложенный способ осуществляется следующим образом:

предварительно измельченные титановые отходы в виде гранул, очищенные от производственных загрязнений, компактируются в виде таблеток 1 заданного диаметра, после чего проводят первую стадию нагрева таблеток 1 в нейтральной атмосфере, например в вакуумной печи, до температуры 400oC для очистки от окислов поверхности гранул и приповерхностного слоя с переводом (растворением) их в объеме гранул, этим обеспечивается возможность поверхностного наводораживания гранул, при этом очищенный от окислов слой оставляет не более 1/5 (20%) от средней толщины гранул, далее подготовленные для поверхностного наводораживания таблетки 1 закладывают с минимально возможным радиальным зазором в полый стакан 2 последовательно, между таблетками 1 размещают прослойку 3 из гибрида титана, например, в виде спеченной круглой пластины; осаждают собранную таким образом компактированную заготовку 4 в стакане 1 на 3 - 5% пуансоном 5 и заглушают фильеру 6 гермозаглушкой 7 и торец стакана 2, противоположный фильере 6, гермозаглушкой 8; после чего проводят вторую стадию нагрева компактированной заготовки в сборе до температуры прессования, при этом ее термически наводораживают за счет разложения слоев гидрида 3 как на уровне гранул и таблеток 1, так и на уровне всей заготовки 4, затем нагретый стакан 2 разгерметизируют, помещают в цилиндр прессовальной машины и выпрессовывают заготовку 4 через фильеру 6 посредством пуансона 5. Опорожненные стаканы 2 очищают от прессостатка и используют многократно для получения сборных заготовок 4.

Из описания предложенного способа видно, что компактирование таблеток из гранул может проводиться на менее мощном прессовом оборудовании нежели компактирование единой заготовки, причем это обстоятельство совместно с отказом от замешивания гидрида титана в единую заготовку существенно увеличивает производительность процесса; использование поверхностного наводораживания гранул заготовки при сохранении качества существенно сокращает количество используемого дорогостоящего гидрида титана; применение многократно используемого стакана заготовки сборной более рационально, чем использование для этой цели термостойких эмалей и т.п. Поэтому использование предлагаемого технического решения по сравнению со способом-прототипом позволяет увеличить производительность процесса на 50 - 60% и одновременно повысить качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 1994 |

|

RU2056975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ОТХОДОВ ТИТАНА И ЕГО СПЛАВОВ | 1998 |

|

RU2131937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

Способ получения полуфабрикатов из отходов титановых сплавов, включающий измельчение исходных титановых сплавов на гранулы и смешение их с порошком гидрида титана, компактирование смеси в заготовки, формирование защитной гермооболочки на поверхности заготовки, нагрев под прессование и термическое наводораживание, последующее прессование, при котором компактирование заготовок осуществляют в виде таблеток с последующим их соединением по меньшей мере попарно с прослойкой между ними из гидрида титана, например, в виде пластины, в качестве защитной гермооболочки используют полый стакан из тугоплавкого жаростойкого сплава с встроенной в его донышке фильерой для прессования, нагрев под прессование ведут в две стадии, при этом на первой стадии нагрева проводят очистку поверхности и приповерхностного слоя гранул от окислов путем растворения их в объеме гранул, на второй стадии проводят нагрев собранной заготовки для поверхностного термического наводораживания, осуществляемого путем послойного разложения гидрида титана в собранной заготовке, oчистку приповерхностного слоя от окислов проводят на глубину до 20% от средней толщины гранул, при этом нагрев ведут до температуры не выше 400oС, а насыщение водородом слоя, очищенного от окислов, осуществляют вплоть до концентрации соответствующей гидриду титана. Способ позволяет снизить затраты на получение полуфабрикатов за счет увеличения производительности процесса не менее чем в 1,5-1,6 раза и повысить качество на 20-25%. 1 з. п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 1994 |

|

RU2056975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОЙ СТРУЖКИ | 1992 |

|

RU2048268C1 |

| Способ брикетирования металлической стружки | 1990 |

|

SU1748942A1 |

| US 4219357 A, 26.08.80 | |||

| US 4808250 A, 28.02.89 | |||

| US 4832760 A, 23.05.89. | |||

Авторы

Даты

1999-06-20—Публикация

1998-03-13—Подача