Область изобретения

Предлагаются режущие устройства или матрицы с переменным углом конусности, обладающие улучшенными антиадгезионными свойствами по сравнению с режущими устройствами с равномерным углом конусности. Также предлагаются вращающиеся режущие барабаны, в которые встроены режущие устройства, или матрицы, и системы, содержащие такие вращающиеся режущие барабаны, а также способы формования пищевых продуктов с их использованием.

Уровень техники

Многие пищевые продукты производят, используя технологию вырезания или формования, в которой применяются гильотинные режущие устройства или вращающие формующие устройства. В гильотинных системах ножи по существу являются прямыми и, поэтому, применение таких систем может быть обычно ограничено пищевыми продуктами, желательно имеющими линейные или угловатые формы, такие как прямоугольники и квадраты. Вращающиеся формующие устройства не имеют таких ограничений. В этих системах множество полостей, которые могут иметь любую форму, расположены комплементарно на спаренных вращающихся формующих барабанах. Вращение вращающихся формующих барабанов приводит к тому, что полости располагаются рядом друг с другом, образую замкнутую матрицу, как описано выше. В системах обеих типов пищевой продукт желательно подают в режущее устройство и режут на требуемую форму гильотинным ножом или вращающимися формующими устройствами.

И гильотинное резания, и вращательное формование могут быть не оптимальными способами для образования липких или клейких пищевых продуктов, подаваемых на режущее или формующее устройство. Обычно, липкие или клейкие свойства пищевых продуктов приводят к прилипанию этих пищевых продуктов внутри полостей, и сформованный пищевой продукт сопротивляется выпадению из полости под действием одной только силы тяжести, когда барабаны отделяются. Кроме того, трудно получить стабильную форму пищевого продукта, когда пищевой продукт является липким, особенно когда нужно получить замысловатую или сложную форму.

В некоторых попытках устранения или уменьшения прилипания пищевых продуктов применялись изготовленные из лишнего пищевого продукта соединяющие перемычки, образуемые между пищевыми продуктами во время разрезания или формования. Такие соединяющие перемычки могут вытягивать пищевые продукты из гильотинного режущего устройства или полостей, когда из них вытягивается сама перемычка, соединенная с пищевыми продуктами. Также для этой цели описано применение энергии ультразвука.

В первом случае перемычки требуют лишнего материала, которые обычно выбрасывается как отходы, что увеличивает себестоимость процесса. А энергия ультразвука, являясь достаточно эффективной, все же может быть не оптимальным решением, в частности, когда применяется для режущего или формующего устройства, намеренно применяемого для образования липких пищевых продуктов или многослойных продуктов, имеющих по меньшей мере один липкий слой.

Таким образом имеется потребность в более эффективных решениях для освобождения пищевых продуктов из полостей режущих или формующих устройств.

Сущность изобретения

Согласно одному аспекту изобретения предлагается режущее устройство для пищевого продукта. Режущее устройство имеет по меньшей мере одну боковую стенку, образующую полость с изменяющимся углом конусности. Режущее устройство может быть матрицей, т.е., может содержать основание, образующее дно полости, и в некоторых вариантах, основание может быть контурным или фигурным. Угол конусности полости может находиться в диапазоне от 0 до 10 градусов и может желательно приближаться к 0 градусов по меньшей мере в одной точке или на протяжении отрезка боковой стенки. В некоторых вариантах сегменты боковой стенки на противоположных сторонах от оси симметрии имеют приблизительно одинаковый угол конусности полости. В этих или других вариантах сегменты боковой стенки на противоположных сторонах от оси, перпендикулярной к оси симметрии, имеют приблизительно одинаковый угол конусности полости. В некоторых вариантах сегменты боковой стенки на противоположных сторонах от оси симметрии имеют первый угол конусности полости, а сегменты боковой стенки на противоположных сторонах от оси, перпендикулярной к оси симметрии имеют второй угол конусности полости, и первый и второй углы конусности полости не одинаков.

Режущее или формующее устройство может иметь по существу непрерывную боковую стенку, т.е. боковую стенку, не имеющую областей прерывности. В других вариантах полость режущего или формующего устройства вентилируется через выполненные в ней выемки.

Согласно другому аспекту предлагается вращающийся режущий барабан. Вращающийся режущий барабан содержит по меньшей мере одно режущее устройство, содержащее боковую стенку, образующую полость, имеющую переменный угол конусности. Режущее устройство может дополнительно содержать основание, образующее дно полости, и в некоторых вариантах основанием может быть поверхность вращающегося барабана, на котором установлено режущее устройство. Указанное по меньшей мере одно режущее устройство на вращающемся режущем барабане имеет переменный угол конусности полости и в некоторых вариантах все режущие устройства на вращающемся режущем барабане имеют переменный угол конусности полости. Режущее устройство (режущие устройства) и/или барабан могут вентилироваться, и в вариантах, в которых вентилируются и режущие устройства, и барабан, вентиляционное устройство полости режущего устройства и вентиляционное устройство вращающегося режущего барабана могут быть соединены. Барабан и/или режущее устройство (режущие устройства) могут активироваться ультразвуком.

Согласно другому аспекту изобретения предлагается система для формования пищевого продукта. Система содержит вращающийся режущий барабан, содержащий одно или более режущее устройство, при этом указанное по меньшей мере одно режущее устройство имеет по меньшей мере одну боковую стенку, образующую полость, имеющую переменный угол конусности. Система дополнительно содержит транспортирующий элемент, который перемещает пищевой продукт относительно вращающегося барабана. В некоторых вариантах система дополнительно содержит подвижную опорную пластину, расположенную под поверхностью транспортирующего элемента и приблизительно под центром масс вращающегося режущего барабана, благодаря чему, когда вращающийся режущий барабан вращается, одно или более режущее устройство этого вращающегося барабана контактирует с пищевым продуктом в приблизительно положении подвижной опорной пластины.

Согласно еще одному аспекту изобретения предлагается способ формования пищевого продукта. Способ включает стадии образования одной или более лент пищевого продукта и разрезания указанных лент пищевого продукта на множество форм пищевого продукта за счет контакта лент пищевого продукта с режущим устройством, имеющим по меньшей мере одну боковую стенку, образующую полость с переменным углом конусности. В некоторых вариантах способ дополнительно включает образование лент пищевого продукта путем образования кондитерского листа и разрезания этого кондитерского листа на одну или более лент кондитерского продукта. Способ может также включать стадию дальнейшей обработки полученных форм пищевого продукта, например, нанесение покрытия или кондитерского слоя или другую обработку поверхности указанных форм пищевого продукта после такого разрезания.

Краткое описание чертежей

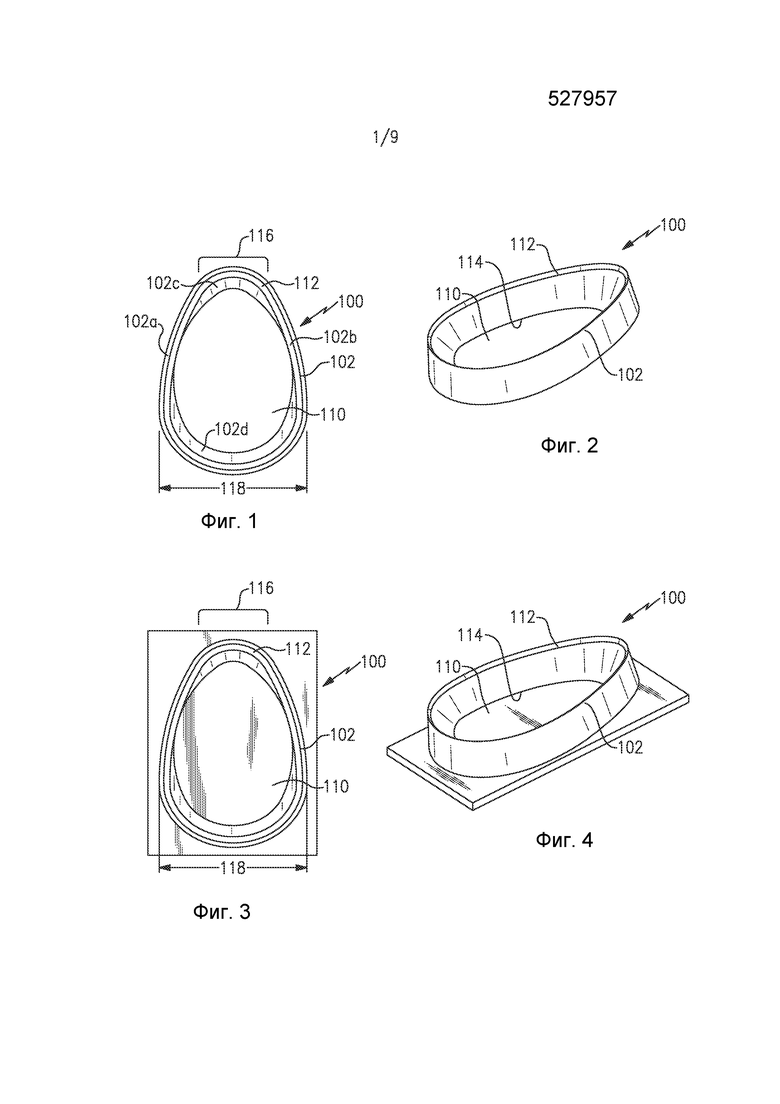

Фиг.1 - режущее устройство по одному варианту изобретения.

Фиг.2 - вид в перспективе режущего устройства по Фиг.1.

Фиг.3 - режущее устройство по Фиг.1, снабженное основанием для создания матрицы по одному из вариантов изобретения.

Фиг.4 - вид в перспективе матрицы по Фиг.3.

Фиг.5 - режущее устройство по одному из вариантов.

Фиг.6 - вид в перспективе режущего устройства по Фиг.5.

Фиг.7 - режущее устройство по Фиг.6, снабженное основанием с контурной поверхностью для создания матрицы по одному из вариантов изобретения.

Фиг.8 - вид в перспективе матрицы по Фиг.7.

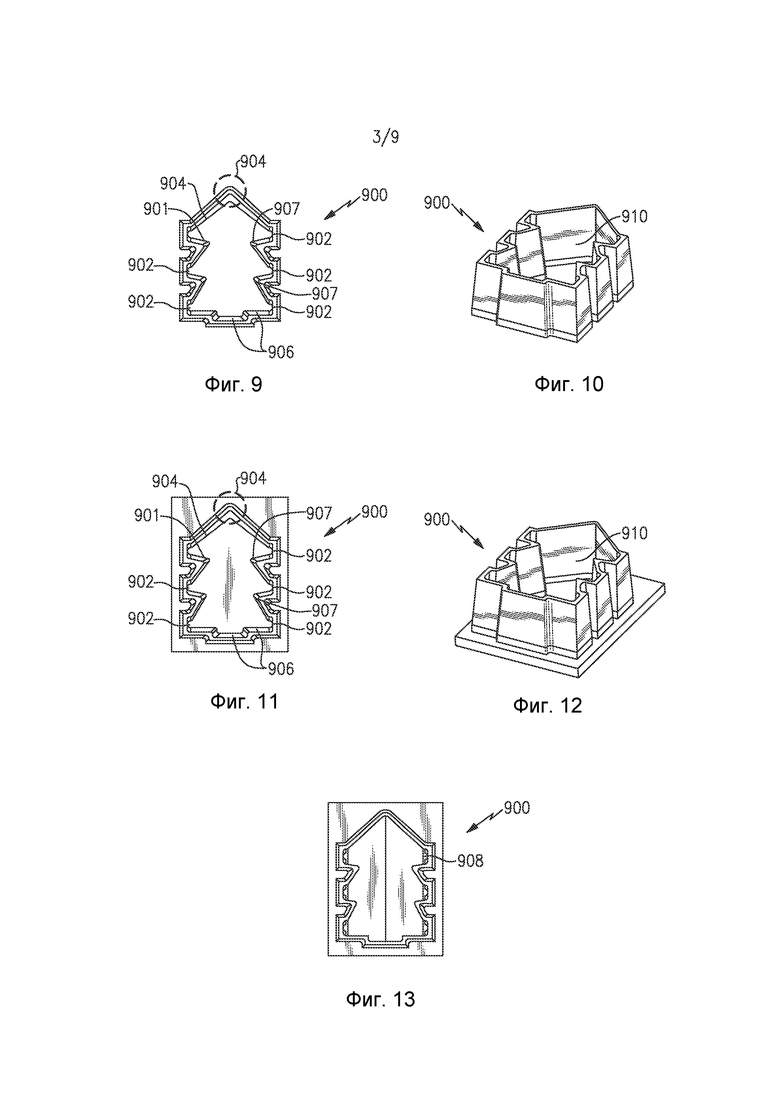

Фиг.9 - режущее устройство по одному из вариантов изобретения.

Фиг.10 - вид в перспективе режущего устройства по Фиг.9.

Фиг.11 - режущее устройство по Фиг.9, снабженное основанием для обеспечения матрицы по одному из вариантов изобретения.

Фиг.12 - вид в перспективе матрицы по Фиг.11.

Фиг.13 - режущее устройство по Фиг.9-12, с расположенным в нем пищевым продуктом.

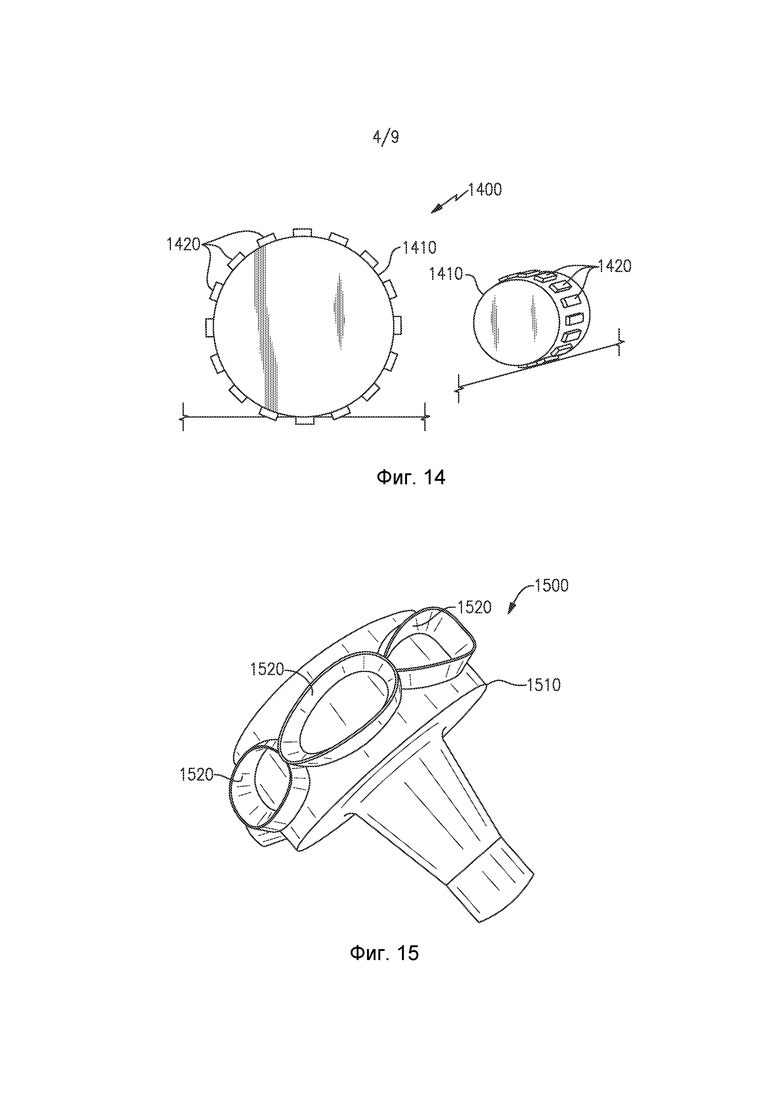

Фиг.14 - виды в сечении и в перспективе вращающегося режущего барабана, содержащего режущее устройство по Фиг.5-6.

Фиг.15 - вид в перспективе вращающегося режущего барабана, содержащего матрицу по Фиг.3-4.

Фиг.16 - часть вращающегося режущего барабана по Фиг.15, с вентиляционным каналом режущего устройства и вентиляционным каналом барабана, соединенными друг с другом.

Фиг.17 - сечение системы по одному из вариантов изобретения.

Фиг.18 - сечение системы по другому варианту изобретения.

Фиг.19 - другой вариант пружины, которая может устанавливаться вместе с опорной пластиной.

Фиг.20 - система по другому варианту изобретения.

Фиг.21 - фрагмент системы по Фиг.20 в увеличенном масштабе.

Фиг.22 - вид сверху под углом системы по другому варианту изобретения.

Фиг.23 - два вида сверху системы по другому варианту изобретения.

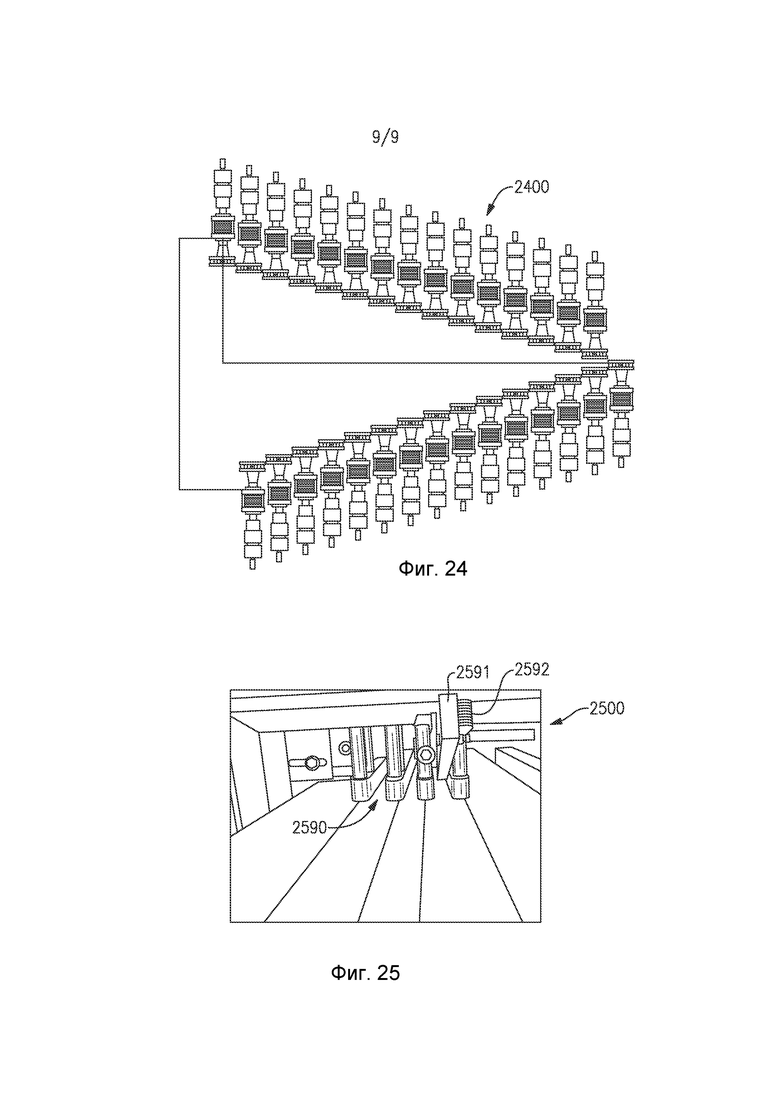

Фиг.24 - вид сверху системы по другому варианту изобретения.

Фиг.25 - иллюстрация загрузочной платформы, которая может быть включена в некоторые варианты системы.

Подробное описание изобретения

В настоящем описании даются некоторые определения и способы лучшего определения настоящего изобретения и для лучшего ориентирования специалистов при реализации настоящего изобретения. Наличие или отсутствие определения конкретного термина или выражения не означает, что этот термин имеет или не имеет какую-либо особую важность. Если не указано иное, термины следует понимать в соответствии с их обычным употреблением специалистами в соответствующей отрасли техники.

Термины "первый", "второй" и т.п., используемые в описании, не определяют какой-либо порядок, количество или важность. Они используется для того, чтобы отличать один элемент от другого. Также термины в единственном числе не означают ограничение количества, а указывают на наличие по меньшей мере одной обозначаемой позиции, а термины "перед", "зад", "низ", и/или "верх", если не указано иное, используются просто для удобства описания и не ограничены какой-либо одной позицией или пространственной ориентацией.

Если указываются диапазоны, конечные точки всех диапазонов, относящихся к одному компоненту или свойству, включены в диапазон и могут независимо комбинироваться (например, диапазоны "до 25 вес.% или, более конкретно, от 5 вес.% до 20 вес.%" включат все конечные точки и все промежуточные величины диапазонов " от 5 вес.% до 25 вес.%" и т.д.).

Ссылки в тексте описания на "один вариант" или "вариант" означают, что конкретный признак, структура или характеристика, описанная в применении к какому-то варианту, включены по меньшей мере в один вариант. Таким образом, фразы "в одном варианте" или "в варианте" в разных местах описания не обязательно относятся к одному и тому же варианту. Далее, конкретные признаки, структуры или характеристики можно комбинировать любым подходящим образом в одном или более варианте.

Считается, что специалисты в данной области знакомы с выражением "угол конусности полости" и это выражение в настоящем описании не было переопределено, и имеет значение, принятое в отрасли, т.е. "угол стенки матрицы так, чтобы отверстие полости было шире ее основания". Хотя такие углы, как известно, облегчают выход детали из матрицы по сравнению с полостью, в которой угол конусности равен нулю, до сих пор не было известно, что переменный угол конусности одной и той же полости может создать улучшенные условия извлечения даже по сравнению с тем же режущим устройством или матрицей, в которой имеется постоянный угол конусности. Постоянство формы также можно улучшить с помощью предлагаемых режущих устройств и/или матриц по сравнению с известными режущими устройствами/матрицами с равномерным углом конусности полости. Кроме того, при изменении угла конусности полости для облегчения извлечения, матрица не требует разрывов в боковой стенке, которые создают вентиляционные отверстия и, поэтому, не создает проблем очистки или закупорки.

Предлагается режущее устройство, имеющее изменяющийся угол конусности полости. Неожиданно было обнаружено, что такие режущие устройства могут обладать лучшими характеристиками извлечения при разрезании съедобного материала, чем режущие устройства с отсутствующим углом конусности или с постоянным углом конусности. Более конкретно, было обнаружено, что с переменным углом конусности полости режущего устройства пищевой продукт, формуемый и вырезаемый режущим устройством, направляется к боковым стенкам, имеющим меньший, т.е., более близкий к нулю угол конусности полости, где имеется больше пространства. Таким образом, пищевой продукт прижимается к этим боковым стенкам с меньшим углом конусности полости не столь плотно, как к стенкам с большим углом конусности, и меньше прилипает к стенкам с меньшим углом конусности.

Таким образом, боковые стенки с меньшим, т.е., более близким к нулю, углом конусности полости можно считать работающими как замкнутое вентиляционное отверстие, которое сбрасывает давление массы пищевого продукта, когда она формуется режущим устройством. При наличии такого замкнутого вентиляционного отверстия для сброса давления, отпадает необходимость в открытых вентиляционных отверстиях, размещенных вокруг внешней поверхности режущего устройства или матрицы. Такие вентиляционные отверстия успешно применялись ранее, но для некоторых пищевых продуктов, и в частности для липких или содержащий слои или секции липкого материала, они не оптимальны. Это вызвано тем, что такие пищевые продукты могут проявлять тенденцию к прилипанию внутри вентиляционных отверстий, тем самым забивая их со временем, или иным образом создавая потенциальные проблемы с загрязнением и очисткой. Применяя описанный выше переменный угол конусности полости применение таких вентиляционных отверстий можно свести к минимуму или даже полностью исключить, в то же время обеспечивая такую же или улучшенную извлекаемость пищевых продуктов, как и у режущего устройства или матрицы с постоянным углом конусности полости и/или вентиляционными отверстиями в боковой стенке.

Угол конусности полости может изменяться на одинаковых участках режущего устройства или матрицы, т.е., может изменяться одинаково на соответствующих отрезках на противоположных сторонах режущего устройство, или могут изменяться произвольно. В некоторых вариантах сегменты боковой стенки на противоположных сторонах от оси симметрии имеют одинаковый угол конусности полости. В этих или в других вариантах сегменты боковой стенки на противоположных сторонах от оси, перпендикулярной оси симметрии, имеют приблизительно одинаковый угол конусности полости. В некоторых вариантах сегменты боковой стенки на противоположных сторонах от оси симметрии имеют первый угол конусности полости, а сегменты боковой стенки на противоположных сторонах от оси, перпендикулярной оси симметрии, имеют второй угол конусности полости, и первый и второй углы конусности полости являются разными.

Считается, что непостоянный угол конусности полости дает по меньшей мере некоторое преимущество в отношении свойств извлекаемости такого режущего устройства. В некоторых вариантах меньший угол конусности полости располагается в той области режущего устройства, к которой пищевая масса прижимается в результате режущего и формующего действия режущего устройства. При размещении меньшего угла конусности полости в этой области пищевая масса имеет пространство для движения и, таким образом, не выдавливается из режущего устройства, что привело бы к нарушению создаваемой режущим устройством формы, появлению отходов и прочее

На Фиг.1-13 показаны разные виды разных вариантов режущего устройства и матриц по настоящему изобретению. Более конкретно, на Фиг.1 и 2 показано режущее устройство, а на Фиг.3 и 4 показана матрица, содержащая режущее устройство по Фиг.1 и 2 и основание. Режущие устройства и матрицы 100 имеют непрерывную боковую стенку 102, образующую полость 110, имеющую яйцевидную форму. Как показано на чертежах, толщина боковой стенки 102 увеличивается от режущей кромки 112 к кромке 114 основания на отрезках 102с и 102d боковой стенки 102. Угол конусности полости на этих отрезках больше, чем угол конусности на участках 102а и 102b боковой стенки, где толщина стенки может быть по существу одинаковой от режущей кромки 112 до кромки 114 основания, чтобы угол конусности полости на этих отрезках приближался к нулю.

В варианте по Фиг.1-4 угол конусности полости вдоль сегментов боковой стенки, расположенных на противоположных сторонах от оси симметрии, сведен к минимуму, т.е., угол конусности полости приближается к нулю на левом и правом участках 102а и 102b. Угол конусности полости максимизирован, т.е., приближается к 10 градусам, на участках 102с и 102d боковой стенки на противоположных сторонах от оси, перпендикулярной оси симметрии.

На Фиг.5-8 показано режущее устройство, имеющее другую форму, определяющую 4 разных сегмента боковой стенки, в котором угол конусности полости, создаваемый участками 502а и 502b боковой стенки приблизительно одинаков и приближается к нулю. Угол конусности полости, создаваемый сегментами 502с и 502d боковой стенки, также по существу одинаков и может по существу равняться 1-10 градусам. Режущее устройство, показанное на Фиг.5 и 6 снабжено основанием для получения матрицы, показанной на Фиг.7 и 8. В случае Фиг.8, основание выполнено контурным и пищевой продукт, вырезанный или сформованный с помощью показанной матрицы, будет иметь по существу рифленую поверхность, приданную ему основанием 510.

В этом варианте режущее устройство 500 имеет две оси симметрии и, поэтому, расположенные вокруг вертикальной оси симметрии участки 502а и 502b будут левым и правым участками, а участки 502с и 502d будут верхним и нижним. Если взять за основу вторую, горизонтальную ось симметрии, участки 502с и 502d будут расположены слева и справа, а участки 502а и 502d будут находится сверху и снизу, соответственною. На чертеже видно. что в зависимости от того, того, какая ось режущего устройства 500 взята за основу, либо левый и правый, либо верхний и нижний участки боковой стенки будут иметь одинаковые углы конусности полости. Однако следует понимать, что каждый сегмент 502а, 502b, 502с и 502d может иметь индивидуальный угол конусности полости или все кроме одного сегмента боковой стенки могут иметь нулевой угол конусности полости.

На Фиг.9-13 показан еще один вариант режущего устройства или матрицы, в зависимости от обстоятельств, имеющий полость более сложной формы, определенную множеством боковых стенок. Как показано на Фиг.9-13, сегменты 902 боковой стенки имеют угол конусности полости приблизительно равный нулю, а остальные сегменты боковой стенки имеют разные углы конусности полости, например, от 1 до 10 градусов.

Более конкретно, сегменты 904 боковой стенки имеют переменный угол конусности полости вдоль из объединенной длины, вдоль их общей длины, где угол конусности на любом конце этой объединенной длины ЯВЛЯЕТСЯ меньшим и увеличивается по направлению к вершине, образованной пересечением сегментов 904 боковой стенки, где этот угол достигает максимума. Боковые сегменты 906 имеют одинаковый угол конусности от 1 до 10 градусов, как и сегменты 907 боковой стенки.

В варианте, показанном на Фиг.9-13, режущее устройство 900 имеет одну ось симметрии и сегменты 902 и 907 находятся на противоположных сторонах от нее. Если учитывать всю длину, сегменты 904 и 906 расположены на противоположных сторонах от оси, перпендикулярной оси симметрии и могут считаться представляющими верхнюю и нижнюю части режущего устройства 900. С другой стороны, если рассматривать сегменты 904 и 906 как отдельные половины, разделенные пополам осью симметрии, левая сторона сегментов 904, 906 может считаться левыми сегментами, а сегменты, расположенные справа от оси симметрии, можно считать правыми сегментами. Номенклатура отдельных сегментов не критична, поскольку считается, что изменение угла конусности улучшает извлекаемость и способствует более стабильному формованию достаточно сложной формы, показанной на Фиг.9-13.

На Фиг.13 показана матрица, показанная на Фиг.11-12, со съедобным материалом внутри полости 910 режущего устройства/матрицы 900. Как видно на чертеже, в тех участках матрицы 900, где угол конусности полости приближается к нулю, например, рядом с участками 902 боковой стенки, съедобный материал не доходит до боковой стенки, оставляя зазор 908.

В других вариантах съедобный материал может доходить для стенки полости, но не выходить на ту же вертикальную высоту вдоль стенки полости, до которой он дошел бы, если вы в этом месте стенка имела бы более крутой угол конусности полости. Или же, съедобный материал может доходить до стенки полости, но близкий к вертикальному угол конусности полости может выталкивать или уплотнять съедобный материал, когда съедобный материал вводится в полость с меньшим усилием, чем в положении стенки полости, в котором угол конусности остается более пологим. Следовательно, в любом из этих вариантов съедобный материал может меньше цепляться или прилипать в том положении стенки, в котором угол конусности образует по существу вертикаль, и извлечение или выброс съедобного материала из полости может быть улучшено. Ожидается, что постоянство формы, создаваемой матрицами/режущими устройствами по Фиг.9-13 также улучшится по сравнению с режущим устройством аналогичной формы, но с постоянным углом конусности полости и/или с разрывами в его боковой стенке.

Не желая быть ограниченным какой-либо теорией, изобретатели полагают, что выброс съедобного материала из режущего устройства или матрицы с переменным углом конусности полости улучшается относительно режущего устройства или матрицы с постоянным углом конусности полости благодаря способности направлять пищевой продукт внутри такого режущего устройства или матрицы. То есть, в режущем устройстве или матрице с постоянным углом конусности полости направление движения пищевого продукта, подвергающегося сжатию, не контролируется и избыточный пищевой продукт, где бы он ни оказался, будет выдавливаться из режущего устройства или матрицы. В случае применения предлагаемых режущих устройств или матриц с переменным углом конусности полости движение пищевого продукта направляется к областям, где имеется больше пространства для этого пищевого продукта и меньшее количество пищевого продукта выдавливается к стенками или из матрицы. В результате пищевой продукт легче извлекается из предлагаемых режущих устройств или матриц с переменным углом конусности полости, чем из известных режущих устройств или матриц с постоянным углом конусности полости. Кроме того, при направлении движения пищевого продукта к областям, в которых имеется больше пространства, поскольку угол конусности полости меньше, появляется уверенность, что пищевой продукт будет стабильно заполнять матрицу для создания требуемой формы.

Независимо от формы, каждое режущее устройство может содержать одну или более кромку, которая выполнена с возможностью прорезать пищевой продукт. Эти кромки могут быть расположены на самой внешней точке или окончании боковых стенок режущего устройства. В некоторых примерах эти кромки выполнены с возможностью прорезать куски мяса, злаковые зерна, арахис, карамель, нугу и другие пищевые продукты, которые обычно образуют внутреннюю часть кормов для домашних животных и/или шоколадных батончиков. Однако следует понимать, что готовый пищевой продукт на требует последующего покрытия шоколадом или другой пищевой субстанцией. В других примерах эти кромки выполнены с возможностью прорезать пищевой продукт, который уже покрыт другой пищевой субстанцией, например, шоколадом. В некоторых вариантах боковые стенки режущего устройства скошены для улучшения извлечения продукта из режущего устройства.

В некоторых примерах кромки режущего устройства или матрицы могут быть скошены, то есть контактирующая грань кромок может быть не перпендикулярной боковым стенкам режущего устройства. Такая скошенная форма режущего устройства также может именоваться "заточкой" кромки. заточка кромки может относится к форме поперечного сечения кромки, и скошенная кромка может иметь форму поперечного сечения, в которой контактирующая грань кромки может быть не перпендикулярна боковым стенкам режущего устройства. Например, контактирующая грань кромки может образовывать угол 45 градусов к линии, проходящей наружу от боковой стенки. Возможны и многие другие углы.

В некоторых примерах кромки могут иметь двойной (или тройной и прочее) скос, т.е., кромка может иметь две (или более) контактные поверхности, который наклонены под разными углами друг к другу. Например, кромка может иметь первый скос под углом приблизительно 15 градусов, и второй скос под углом приблизительно 20 градусов. Скошенные кромки режущего устройства могут приспособить режущее устройство к разрезанию пищевых продуктов и/или к более легкому выходу из пищевых продуктов. Режущее устройство 100, показанное на Фиг.2 и Фиг.4, имеет единственную скошенную режущую кромку 112, а режущее устройство 500, показанное на Фиг.6 и 9, имеет двойную скошенную режущую кромку 512.

В некоторых вариантах настоящего изобретения множество режущих устройств расположено на внешней поверхности вращающегося барабана. На Фиг.14 показан иллюстративный вращающийся режущий барабан 1400 по некоторым вариантам изобретения. Вращающийся режущий барабан 1400 содержит вращающийся барабан 1410, который может напоминать вращающуюся ось с режущими устройствами 1420, оперативно расположенными относительно его внешней изогнутой поверхности. Вращающийся барабан 1410 имеет цилиндрическую форму и обычно ориентирован так, чтобы ось цилиндра проходила горизонтально. Размер вращающегося барабана 1410 не критичен и круглое поперечное сечение цилиндра может иметь разный радиус, и осевая длина цилиндра также может быть разной. Дополнительно, отношение радиуса к длине также может быть разным.

Режущие устройства 1420 могут быть либо прикреплены к внешней изогнутой поверхности так, что они выступают наружу за изогнутую поверхность вращающегося барабана, или они могут быть утоплены во вращающийся барабан так, чтобы каждое режущее устройство 1420 минимально выступало из изогнутой поверхности вращающегося барабана или не выступало совсем. Далее, хотя режущие устройства 1420 показаны разнесенными равномерно, это не обязательно и режущие устройства 1420 не обязательно должны иметь идентичную форму.

При работе, когда вращающийся барабан 1410 вращается вокруг своей оси, режущие устройства 1420 приближаются к поверхности пищевого продукта, который может подаваться на вращающийся режущий барабан 1400 транспортирующим элементом (не показан на Фиг.14). Режущие устройства 1420, таким образом, входят в контакт с пищевым продуктом и, затем, выходят из поверхности пищевого продукта, оставляя разрезанный и сформованный пищевой продукт на поверхности резания.

В некоторых вариантах режущие устройства 1420, расположенные вокруг вращающегося барабана 1410, в дополнение к разрезанию пищевого продукта, также могут формовать пищевой продукт в более желательную трехмерную форму. В некоторых вариантах формы могут быть криволинейными и, таким образом, создается форма с множеством изогнутых поверхностей. Например, если матрицу 500, показанную на Фиг.8, разместить на внешней поверхности вращающегося барабана 1410, поверхность пищевого продукта, полученного в результате контакта с вращающимся режущим барабаном 1400, будет иметь рифленую поверхность. В таких вариантах кромка матрицы 500 сначала войдет в контакт с лентой пищевого материала, затем стенки 502а, 502b, 502с и 502d войдут в контакт с лентой пищевого материала, частично формируя пищевой продукт; наконец, контурная полость 510 войдет в контакт с лентой пищевого материала, дополнительно формуя или штампуя пищевой продукт. Силы, приложенные к пищевому продукту переменными углами конусности полости, приводят к более стабильному созданию трехмерной формы, включая контурную поверхность.

На Фиг.15 показан другой вариант вращающегося режущего барабана 1500, содержащего вращающийся барабан 1510 и множество режущих устройств 1520. В этом варианте режущие устройства 1520 имеют такую же форму, что и режущие устройства, показанные на Фиг.1-4.

Вращающийся режущий барабан может быть прикреплен к ультразвуковому генератору (также именуемому "генератор ультразвуковой частоты"), который возбуждает ультразвуковые колебания в одной или более части вращающегося режущего барабана во время работы системы. В некоторых вариантах ультразвуковой генератор и вращающийся режущий барабан выполнены так, чтобы колебания возникали только в части вращающегося режущего барабана, например, в режущих устройствах, прикрепленных к вращающемуся режущему барабану, чтобы колебания не передавались на другие части устройства. В других вариантах совершать колебания может все вращающийся режущий барабан. Следует понимать, что в настоящем описании, когда упоминаются колебания вращающегося режущего барабана, подразумевается что колебаться может либо часть вращающегося режущегося барабана, либо весь барабан.

Вращающийся режущий барабан может совершать колебания непрерывно с одной частотой и амплитудой в течение всего времени работы. Например, многие вращающиеся устройства могут работать с одной постоянной частотой и амплитудой, поскольку машина постоянно подает пищевой продукт и ролики постоянно вращаются и режущие устройства выполняют резание с постоянной скоростью. В других вариантах, однако, вращающийся режущий барабан может совершать колебания с разными частотами и с разными амплитудами во время работы, в зависимости от нескольких факторов.

Ультразвуковой генератор может работать (непрерывно или в определенный период времени) на разных частотах и с разными амплитудами. Например, генератор может возбуждать колебания (и вызывать колебания вращающегося режущего барабана) с ультразвуковой частотой приблизительно 15000-30000 Гц. В одном конкретном примере генератор создает колебания с ультразвуковой частотой 20000 Гц. В других вариантах ультразвуковая частота может быть меньше 30000 Гц или менее 25000 Гц или менее 20000 Гц, а в других вариантах ультразвуковая частота может быть более 15000 Гц, или более 20000 Гц или более 25000 Гц. В некоторых вариантах ультразвуковая частота может быть от 20000 Гц до 25000 Гц. Регулировка частоты колебаний может позволить технику адаптировать систему для идеальной работы. Например, слишком низкие частоты могут привести к слишком громкой работе системы, поскольку колебания резонируют в слышимом диапазоне. С другой стороны, слишком высокие частоты могут привести к столь интенсивным колебаниям вращающегося режущего барабана и режущих устройств, что режущие устройства не смогут выполнять резание с идеальной точностью и, поэтому, придется применять режущие устройства не идеальной формы.

Что касается амплитуды колебаний ультразвукового генератора, в некоторых примерах генератор может создавать колебания с амплитудой приблизительно от 20 до 50 мкм. В одном конкретном примере генератор совершает колебания с амплитудой приблизительно 30-40 мкм. В некоторых вариантах генератор может совершать колебания с амплитудами более 20 или более 25, или более 30, или более 35, или более 40 мкм, а в других вариантах генератор может совершать колебания с амплитудой менее 50, или менее 45, или менее 40, или менее 35, или менее 25 мкм. В некоторых вариантах генератор может совершать колебания с амплитудами приблизительно от 25 до 45 мкм. Регулировка амплитуды колебаний может позволить технику адаптировать систему для идеальной работы. Например, если генератор совершает колебания со слишком низкой амплитудой, пищевой продукт может до определенной степени прилипать к режущим устройствам или ножам. С другой стороны, если генератор совершает колебания со слишком большой амплитудой, режущие устройства и ножи могут стать слишком горячими, что могут привести к некоторому плавлению пищевого продукта.

Ультразвуковой генератор может состоять из входного трансформатора и преобразователя. Входной трансформатор преобразует входной электрический ток (например, 60 Гц, 117 В или 240 В переменного тока) в электрические импульсы. Преобразователь затем преобразует электрические импульсы, полученные от входного трансформатора, в механические колебания, которые затем передаются на вращающийся режущий барабан. В одном варианте настоящего изобретения входной трансформатор преобразует входной электрический ток в приблизительно 20000 электрических импульсов в секунду, которые преобразователь затем преобразует в 20000 механических колебаний в секунду. В соединении с ультразвуковым генератором (или как часть его) можно использовать оборудование многих других типов, такое как, например, усилитель или редуктор, который способен по желанию эффективно увеличивать или уменьшать колебательное движение режущих устройств.

Польза ультразвуковых колебаний для вращающегося барабана и соединенных с ним режущих устройств проявляется в нескольких формах. Например, ультразвуковые колебания уменьшают трение на поверхностях режущих устройств, таких как режущие кромки, стенки, примыкающие к режущим кромкам, и (необязательно контурные) полости режущих устройств. К поверхностям с уменьшенным трением меньше прилипает пищевой продукт. Дополнительно, поскольку режущие устройства вращающегося режущего барабана могут выполнять резание без прилипания пищевого продукта, устройство может работать дольше до возникновения необходимости его остановки для очистки или замены режущих устройств.

Поверхности режущих устройств, такие как режущие кромки, стенки, примыкающие к режущим кромкам и контурные полости, могут быть выполнены из разных материалов. Было продемонстрировано, что ультразвуковые колебания уменьшают трение металлических поверхностей и пластмассовых поверхностей и, поэтому, можно использовать, например, металлические или пластиковые поверхности. Можно дополнительно улучшить фрикционные свойства поверхностей режущих устройств, добавляя или нанося на одну или более поверхность смазывающий полимерный материал. Например, поверхность можно покрыть таким смазывающим полимерным материалом, как политетрафторэтилен (коммерческое наименование TEFLON), который может связываться с поверхностями полостей. Альтернативно, поверхности можно изготавливать из полимерного материала, обладающего смазывающими свойствами.

Другим преимуществом ультразвуковых колебаний является то, что кромки режущих устройств могут резать пищевой продукт более чисто. Например, режущая кромка, совершающая ультразвуковые колебания, может делать очень чистые разрезы в арахисе так, что на арахисе остается гладкая кромка. Наоборот, когда арахис режется обычным ножом, полученные орехи могут иметь зазубренные или выкрошенные кромки.

Дополнительно, ультразвуковые колебания могут способствовать перемешиванию пищевых продуктов или поддерживать пищевой продукт в хорошо перемешанном состоянии. Ультразвуковые колебания применялись для обработки жидкостей или полужидкостей путем генерирования в жидкостях чередующихся волн высокого давления и низкого давления, что приводило к резкому схлопыванию и образованию мелких пузырьков вакуума. Это явление (иногда именуемое "кавитация") приводит к созданию высокоскоростных соударяющихся струй жидкости и большим гидродинамическим сдвигающим силам, которые можно использовать для дезинтеграции клеток и для смешивания. Следует понимать, что некоторые пищевые продукты сохраняют достаточно постоянную консистенцию и, следовательно, не требуют перемешивания во время резания и образования лент такого пищевого продукта. Однако перемешивающие свойства ультразвуковых колебаний могут быть полезны для поддержания консистенции или дополнительного перемешивания некоторых типов пищевых продуктов.

В некоторых вариантах вращающийся режущий барабан также может вентилироваться. Такой вариант показан на Фиг.16. Как показано на Фиг.16, вращающийся барабан 1610 имеет отверстия или вентиляционные каналы 1630, которые пробурены или просверлены во вращающемся барабане 1610 по существу горизонтально. Дополнительно, вентиляционные каналы 1640 пробурены или просверлены от основания полостей режущего устройства 1620 и проходят до центра вращающегося барабана 1610, где они в итоге пересекаются с вентиляционными каналами 1630 для образования непрерывного вентиляционного канала 1650. Воздух имеет возможность течь к основанию полости режущего устройства 1620 и от него из внешнего пространства, окружающего вращающийся режущий барабан 1610, тем самым вентилируя полость режущего устройства 1620, когда в нем формуется пищевой продукт. Вентиляция может способствовать уменьшению, или даже предотвращению, образования разрежения в полости режущего устройства 1620, которое может вызвать прилипание пищевого продукта и затруднение его извлечения.

В некоторых вариантах вентиляционные каналы могут принимать форму областей прерывности в режущей кромке режущих устройств. В таких вариантах области прерывности могут возникать, когда режущее устройство движется параллельно кромке6 ленты продукта. В некоторых вариантах области прерывности могут быть единственным отверстием в кромке режущего устройства, а в других вариантах области прерывности могут находиться в каждой точке, где режущее устройство проходит параллельно ленте продукта. При размещении области (областей) прерывности в точке (точках), где режущая кромка режущего устройства проходит параллельно ленте продукта, форма создаваемого продукта не нарушается.

В некоторых вариантах размер области (областей) прерывности составляет по меньшей мере 1,5 мм, а в других вариантах этот размер может быть менее 50 мм. В вариантах, где размер области (областей) прерывности меньше, наклон боковой стенки режущего устройства можно уменьшить для улучшения извлекаемости продукта из режущего устройства.

В других вариантах вентиляционные каналы могут быть соединены с источником воздуха ли газа (не показан), который создает импульс воздуха или газа для повышения давления в полости чтобы облегчить выброс изделий из пищевого продукта из полости. В таких вариантах вентиляционные каналы 1650 могут быть проложены и приспособлены для течения газа, например, сжатого газа, между источником и основанием и/или полостью режущих устройств 1620, чтобы способствовать выбросу пищевого продукта.

Источник воздуха или газа (не показан) может сообщаться с одним или более датчиком (не показан), например, оптическим датчиком, например, камерой. Датчики могут быть ориентированы и выполнены с возможностью определения, правильно ли был извлечен пищевой продукт из полости режущих устройств. Датчик может передавать сигнал на источник воздуха или газа, когда датчик обнаруживает, что пищевой продукт был неправильно извлечен из полости и, в ответ на этот сигнал от датчика источник воздуха или газа может генерировать порыв или импульс воздуха или газа через один или более из вентиляционных каналов, чтобы способствовать извлечению пищевого продукта. Такие датчики могут помочь производителю сократить производственные издержки, поскольку источник воздуха или газа может тратить энергию на выдувание воздуха только когда пищевой продукт не выпадает самостоятельно.

Следует понимать, что описываемый переменный угол конусности полости дает такие же преимущества, которые могут дать вентиляционные каналы 1650 или прерывности в боковых стенках режущих устройств или матриц. И поэтому, хотя вентиляционные каналы и/или прерывности можно использовать вместе с описанным переменным углом конусности полости в режущем устройстве или в описанных вращающихся режущих барабанах, в некоторых вариантах изобретения в боковых стенках режущих устройств нет ни вентиляционных каналов, ни прерываний в боковых стенках режущих устройств или матриц. Неожиданно в таких вариантах можно наблюдать такую же или лучшую извлекаемость пищевых продуктов и, в частности, липких пищевых продуктов или пищевых продуктов, содержащий слои или участки липкого материала из режущих устройств или матриц, по сравнению с режущими устройствами, имеющими вентиляционные каналы и/или прерывности. Режущие устройства или матрицы без вентиляционных каналов или прерываний также могут быть легче в очистке или быль менее подвержены закупориванию, чем режущие устройства или матрицы, содержащими вентиляционные каналы и/или прерывности. Кроме того, режущие устройства или матрицы без вентиляционных каналов или прерываний могут более стабильно создавать требуемые формы.

На Фиг.17 показан один вариант системы 1700, содержащей вращающийся режущий барабан 1725. Как показано на чертеже, система 1700 содержит вращающийся режущий барабан 1725 с множеством режущих устройств 1720, расположенных на внешней поверхности вращающегося барабана 1710. Вращающийся режущий барабан 1725 оперативно расположен относительно транспортирующего элемента 1760, который может транспортировать формуемый пищевой продукт к вращающемуся режущему барабану 1725. При работе системы 1700, когда вращающийся режущий барабан 1725 вращается вокруг оси 1715, режущие устройства 1720 приближаются к поверхности резания транспортирующего элемента 1760, входя в контакт с пищевым продуктом, транспортируемым на нем (не показан) и при дальнейшем вращении отходят от поверхности резания транспортирующего элемента 1760, оставляя разрезанный и сформованный пищевой продукт на транспортирующем элементе 1760.

Другой вариант системы показан на Фиг.18. Система 1800 содержит вращающийся режущий барабан 1825 и транспортирующий элемент 1860. В варианте, показанном на Фиг.18, транспортирующий элемент 1860 содержит подвижную опорную пластину 1880. Подвижная опорная пластина 1880 может преимущественно быть расположена под транспортирующим элементом в точке, где режущие элементы 1820 вращающегося режущего барабана 1825 входят в контакт пищевым продуктом (не показан), транспортируемым на транспортирующем элементе 1860. Эта точка контакта может быть точкой, в которой пищевой продукт проходит приблизительно под центром масс вращающегося режущего барабана 1825, который может совпадать с осью 1815 этого вращающегося режущего барабана.

Как показано на чертеже, подвижная опорная пластина 1880 оперативно расположена относительно пружины 1885. Пружина 1885 заставляет подвижную опорную пластину 1880 прикладывать усилие вверх к транспортному элементу 1860 и, далее, к пищевому продукту (не показан), транспортируемому на транспортирующем элементе 1860. Дополнительно, в некоторых вариантах вращающийся режущий барабан 1825 можно регулировать по вертикали так, чтобы расстояние и/или давление между вращающимся режущим барабаном 1825, транспортным элементом 1860 и опорной пластиной 1880 могло изменяться при регулировке вращающегося режущего барабана 1825. Например, вращающийся режущий барабан может регулироваться винтовым механизмом (не показан).

Одной задачей подвижной опорной пластины является компенсация эффекта ультразвуковых колебаний полотна транспортера (от режущего элемента). Для того, чтобы вращающийся режущий барабан прорезал ленты пищевого материала, на пищевой продукт должно действовать направленное вниз давление и, поэтому, режущие кромки режущих устройств также прикладывают направленное вниз давление к ленте. Подвижная опорная пластина выполнена с возможностью поглощать часть этого направленного вниз давления, прикладываемого к ленте режущими устройствами, что уменьшает величину повреждений, причиняемых режущими устройствами ленте. Следовательно, подвижная опорная пластина позволяет продлить срок эксплуатации ультразвуковой системы вращающегося режущего барабана за счет уменьшения прорезания и износа полотна транспортера. Дополнительно, подвижная опорная пластина уравнивает давление, прикладываемое к ленте, что позволяет выполнять более единообразное резание.

Другим преимуществом подвижной опорной пластины может быть то, что она минимизирует или полностью предотвращает любые утечки пищевого продукта из режущих устройств вращающегося режущего барабана. Подвижная опорная пластина в сочетании с полужестким полотном транспортера допускает равномерно распределенный контакт между кромками режущего устройства и лентой, тем самым позволяя режущим устройствам полностью прорезать ленты пищевого продукта, выполняя чистые разрезы с минимальной утечкой или вообще без утечки пищевого продукта из зазора между режущей кромкой режущего устройства и полотном транспортера.

Пружина 1885 показана как витая пружина, которая при приложении к ней направленного вниз давления сжимается в вертикальном направлении и прикладывает большее направленное вверх усилие к опорной пластине 1880. В других вариантах, например, как показано на Фиг.19, пружина 1985 может содержать гибкое ребро 1986 или лопасть, прикрепленную к стержню 1987 и при приложении большего направленного вниз давления к верхней поверхности ребра 1986, особенно рядом с его внешним концом, это ребро намного поворачивается вокруг стержня 1987 и прикладывает большее направленное вверх усилие в противоположном направлении вращения, по существу вверх, к опорной пластине (на Фиг.19 не показана).

Пружина (т.е. пружина 1885 и/или пружина 1985) может быть выполнена так, чтобы иметь регулируемое натяжение, чтобы пружина и опорная пластина могли прикладывать усилие в определенном диапазоне величин, в зависимости от требуемого применения. Например, система натяжения пружины может быть отрегулирована так, чтобы пружина прикладывала давление, которое может иметь величину от нуля фунтов силы (1 фунт силы = 0,4535924 кгс) до приблизительно 50 фунтов силы. В некоторых вариантах давление пружины может быть больше 10 или больше 20, или больше 30, или больше 40 фунтов силы, а в других вариантах давление пружины может быть меньше 50 или меньше 40, или меньше 35, или меньше 30, или меньше 25, или меньше 20, или меньше 15, или меньше 10 фунтов силы. В другом примере пружина работает в диапазоне сил приблизительно между 10 и 20 фунтов силы. В некоторых вариантах пружина может прикладывать давление от приблизительно 5 до приблизительно 45 фунтов силы, а в других вариантах давление может быть от приблизительно 15 до приблизительно 35 финтов силы. Натяжение пружины можно регулировать разными способами. Например, пружину можно просто заменять на другую пружину с другими свойствами сопротивления. В другом примере, витая пружина может содержать дисковый регулятор, увеличивающий сопротивление пружины. В еще одном примере сопротивление пружины в форме ребра можно увеличить поворотом стержня так, чтобы ребро находилось в более отклоненном начальном положении, когда на опорной пластине отсутствует пищевой продукт.

На Фиг.20 и 21 показан еще один вариант предлагаемой системы. Как показано на Фиг.20 и 21, система 2000 содержит два вращающихся режущих барабана 2025, две подвижных опорных пластины 2080 и два транспортирующих элемента 2060, хотя настоящая система этим не ограничивается и может содержать любое количество вращающихся режущих барабанов, подвижных опорных пластин и транспортирующих элементов.

На Фиг.20 показаны два варианта вращающегося режущего барабана 2025, один из которых содержит вентиляционные каналы 2030, а второй их не содержит. На Фиг.20 и в увеличенном масштабе на Фиг.21 также показано двойное полотно транспортера. В этих вариантах каждый из транспортирующих элементов 2060 содержит два полотна транспортера, и каждое полотно транспортера имеет независимый привод, например, через независимые ролики, шестерни, зубчатые ремни, двигатели и т.д. При работе пищевой продукт (не показан) на левом полотне 2061 транспортера формуется вращающимся режущим барабаном 2200, расположенным по существу над подвижной опорной пластиной 2080. Сформованный пищевой продукт (не показан) переносится на правое полотно 2062 транспортера.

Транспортирующий элемент может содержать одну или более боковых направляющих, и такой вариант показан на Фиг.20 и 21, где транспортирующие элементы 2060 включают боковые направляющие 2065. Например, каждый путь полотна транспортера имеет боковую направляющую на одной или на каждой стороне дорожки. Для каждой дорожки боковые направляющие могут проходить по всей длине транспортирующего элемента или по части длины транспортирующего элемента. Например, боковые направляющие могут проходить вдоль участков транспортирующего элемента, которые ведут во вращающийся режущий барабан и из него. Боковые направляющие могут быть расположены и выполнены с возможностью предотвращать рассеивание пищевого продукта, движущегося по полотну транспортера. Например, боковые направляющие, которые проходят вдоль участков транспортирующего элемента, которые ведут во вращающийся режущий барабан, могут препятствовать расхождению лент пищевого продукта и/или падению с полотна транспортера. В качестве другого примера, боковые направляющие, проходящие вдоль участков транспортирующего элемента, ведущих от вращающегося режущего барабана, могут препятствовать расхождению сформованных предметов из пищевого продукта и/или падению их с полотна транспортера.

Для создания прочной поверхности под полотнами 2061 и 2062 транспортера можно также использовать необязательную поддерживающую платформу (не показана). Например, прочная поверхность может потребоваться, когда деталь оборудования должна приложить усилие, направленную вниз, к пищевому продукту, движущемуся на полотну транспортера. В других вариантах транспортирующие элементы 2060 могут содержать последовательность роликов, последовательность отдельных полотен транспортера, или другие средства для транспортировки пищевого продукта по пути подачи. (Путь, по которому перемещается пищевой продукт поверх транспортирующего элемента от его формы в виде ленты через вращающийся режущий барабан и за него, иногда называют "путем подачи").

На Фиг.20 и 21 также показан другой вариант подвижной опорной пластины, показанной на Фиг.19. Как показано на Фиг.20 и 21, подвижная опорная пластина 2080 расположена под полотнами 2061 транспортера и под вращающимися режущими барабанами 2025. Стержень 2087 может проходить сквозь одну или более сплошных деталей системы 2000 или сплошных деталей расположенного рядом оборудования так, чтобы стержень 2087 был соединен со сплошным основанием и мог сопротивляться повороту, когда ребро (не показано) скручивает стержень 2087. Стержень 2087 соединен с ребром (не показано), которое расположено под опорной пластиной 2080. В другом примере ребро может быть приклеено к опорной пластине 2080, или ребро может быть выполнено заодно с опорной пластиной 208 как единая сформованная деталь.

На Фиг.22 показан другой вариант транспортера с двумя полотнами. При работе системы 2200 пищевые продукты 2226 движутся слева направо (как показано на чертеже). Когда пищевые продукты 2226 переходят с левого полотна 2261 транспортера на правое полотно 2262, "перемычки" (или избыточный пищевой продукт) 2227, образующиеся когда вращающиеся режущие барабаны штампуют ленты 2228 пищевого продукта, падают в промежуток между первым и вторым полотнами 2261 и 2262 транспортера, откуда они удаляются. Удаление перемычек 2227 может способствовать тому, чтобы отходы пищевого продукта не приклеивались к пищевым продуктам 2226 после их формования. В некоторых вариантах правое полотно 2262 транспортера может двигаться с более высокой скоростью, чем левое полотно 2261 транспортера. Такая разница в скорости между полотнами 2261 и 2262 может создавать зазор между последовательно сформованными пищевыми изделиями 2226, чтобы они не слипались друг с другом после формования.

В ультразвуковой вращающейся формовочной системе можно использовать единственный путь ("дорожку") полотен транспортера или множество путей ("дорожек") отдельных полотен транспортера. Разницу между этими двумя вариантами можно понять, например, если сравнить Фиг.20 и 22. На Фиг.20 используется множество отдельных путей, по одному на каждый вращающийся режущий барабан. Наоборот, на Фиг.22 используется единственный путь полотен транспортера, несмотря на то, что в системе имеется множество вращающихся режущих барабанов 2225. Применение множества лент пищевого продукта и/или множества отдельных полотен транспортера может дать преимущество при формовании пищевых продуктов. Например, отдельные ленты пищевого продукта позволяют в системе использовать множество расположенных уступами барабанов, а множество отдельных полотен транспортера, ширина которых меньше, чем самая большая ширина режущих устройств облегчает падение перемычек или обрезков пищевого продукта со сформованного продукта очень быстро, иногда сразу после формования. Быстрое удаление перемычек или обрезков может способствовать предотвращению прилипания отходов пищевого продукта к сформованным пищевым изделиям после их формования и обрезания вращающимся режущим барабаном.

Внешняя поверхность полотна транспортера может иметь разнообразные текстуры (или не иметь их). В одном варианте внешняя поверхность является очень гладкой поверхностью. Гладкая внешняя поверхность может быть полезной, поскольку она может способствовать лучшей адгезии внешней поверхности ленты к пищевому продукту, поскольку гладкая поверхность обеспечивает большую площадь контактной поверхности между лентой и пищевым продуктом. Улученная адгезия облегчает вытягивание лентой пищевого продукта из режущих устройств после завершения их вырезания и формования. Дополнительно, лучшая адгезия препятствует соскальзыванию пищевого продукта и его движению назад по полотну транспортера, когда пищевой продукт подается во вращающийся режущий барабан, а также на других стадиях, когда система может потребовать соприкосновения детали машины с пищевым продуктом. В конкретном примере этого варианта полотно транспортера может иметь одобренную контролирующей организацией в США гладкую поверхность, которая безопасна при контакте с пищевыми продуктами, и ленту, полностью или частично выполненную из ткани и способную выдерживать изгибы и перегибы через острые углы, повороты и т.п. В других вариантах настоящего изобретения могут использоваться полотна транспортера с поверхностями других типов, которые являются не идеально гладкими и/или текстурированными, поскольку некоторые типы пищевых продуктов могут лучше прилипать к текстурированным поверхностям.

В системах, в которых применяется более чем одно вращающийся режущий барабан, такие вращающиеся режущие барабаны могут быть размещены в любом подходящем и удобном порядке. В некоторых вариантах системы вращающиеся режущие барабаны могут быть расположены уступом, как показано на Фиг.20, 22 и 23. Как видно на этих чертежах, система может быть сконфигурирована для размещения разного количества вращающихся режущих барабанов в разных ориентациях, от единственного вращающегося режущего барабана (Фиг.17 и 18) до двух вращающихся режущих барабанов (Фиг.20 и 21) до четырех вращающихся режущих барабанов (Фиг.22) до 30 вращающихся режущих барабанов, как показано в примере по фиг 24. Более конкретно, на Фиг.23 показан пример, как можно расширить систему 2300 так, чтобы она включала множество вращающихся режущих барабанов, сохраняя площадь вертикальной проекции всей системы в разумных пределах. Например, V-образная конфигурация, показанная на Фиг.24, является одним примером контролируемой площади вертикальной проекции.

Несмотря на то, что на Фиг.20, 22, 23 и 24 может быть показана система, содержащая расположенные уступом вращающиеся режущие барабаны, следует понимать, что вращающиеся режущие барабаны могут быть ориентированы так, чтобы по меньшей мере один вращающийся режущий барабан в системе был расположен в линию с другим вращающимся режущим барабаном так, чтобы ось этого по меньшей мере одного вращающегося режущего барабана приблизительно совпадала с осью другого вращающегося режущего барабана в системе. На Фиг.23 также приведена иллюстрация такой системы (на нижней части чертежа) как пример полностью линейной системы 2300.

В некоторых вариантах настоящего изобретения система может дополнительно содержать загрузочную платформу 2500, как показано на Фиг.25. В показанном варианте загрузочная платформа 2500 содержит механизм предотвращения подъема в форме одного или более прижимного пальца 2591, где каждый прижимной палец прикладывает направленное вниз усилие к пищевым продуктам, движущимся по полотну транспортера к вращающемуся режущему барабану, например, чтобы пищевые продукты были хорошо приклеены к полотну транспортера перед тем как они достигнут вращающегося режущегося барабана. На Фиг.25 загрузочная платформа 2500 имеет один прижимной палец 2591 и одну дорожку 2590 без прижимного пальца. В некоторых вариантах один путь загрузочной ступени может содержать более чем один прижимной палец, например, два или более прижимных пальца, расположенных последовательно. В таких вариантах множество прижимных пальцев может находиться в зацеплении с единственной лентой пищевого продукта, например, чтобы обеспечить хорошее прилипание пищевого продукта к полотну транспортера. Загрузочная платформа 2500 обычно расположена перед (по пути подачи) вращающимся режущим барабаном (барабанами), например, на таком расстоянии, чтобы конец прижимного пальца находился в 1-2 дюймах (1 дюйм = 25,4 мм) от точки, в которой вращающийся режущий барабан контактирует с пищевым продуктом. Прижимной палец 2591 может быть подпружинен, и пружина 2502 отжимает конец пальца вниз. Можно использовать разные пружины, чтобы прижимной палец прикладывал разные направленные вниз силы, например, от 10 до 15 фунтов силы (1 фунт = 0,4535924 кгс) Пружина может крепиться к прижимному пальцу в разных положениях на пальце. Прижимной палец 2591 может быть выполнен из разных материалов, например, из пластика.

В некоторых вариантах системы, содержащей загрузочную платформу 2500 и дорожку без прижимного пальца, пищевой продукт может недостаточно приклеиваться к полотну транспортера и, следовательно, пищевой продукт может проскальзывать или сдвигаться назад по полотну транспортера, когда вращающийся режущий барабан касается пищевого продукта. Если пищевой продукт проскальзывает назад, этот пищевой продукт может скапливаться и систему придется останавливать для очистки. Чтобы решить эту проблему, прижимной палец 2591 может прикладывать направленное вниз давление к пищевому продукту для лучшей адгезии к полотну транспортера, чтобы пищевой продукт на проскальзывал. Одним преимуществом системы, в которой пищевой продукт не проскальзывает, является то. что систему можно адаптировать для непрерывной и эффективной работы. Преимуществом системы, в которой режущие устройства содержат полость с переменным углом конусности, является то, что давление, прикладываемое прижимным пальцем 2591, может быть меньше, поскольку тенденция к проскальзыванию или скольжению назад пищевого продукта будет проявляться меньше. Поэтому в некоторых вариантах пружина, используемая для создания направленного вниз давления, может создавать усилие от 10 до 12 фунтов (1 фунт = 0,4535924 кгс).

Загрузочная платформа может содержать одну или более боковую направляющую (не показанную на Фиг.25). Например, боковые направляющие, проходящие вдоль участков транспортирующего элемента, которые ведут во вращающийся режущий барабан, могут предотвращать смещение лент пищевого продукта и/или падение с полотна транспортера. Боковые направляющие могут удерживать пищевой продукт приблизительно по центру на полотну транспортера, когда пищевой продукт контактирует с одним или более прижимным пальцем и/или вращающимся режущим барабаном.

В некоторых вариантах настоящего изобретения система дополнительно содержит устройство для формования листов, расположенное перед (по пути подачи) вращающимся режущим барабаном. Устройство для формования листов формует съедобную композицию в лист продукта перед барабаном.

В некоторых вариантах настоящего изобретения система дальше содержит разрезающее устройство, расположенное перед (по пути подачи) вращающегося режущего барабана. Разрезающее устройство делит листы продукта на множество лент продукта перед тем, как ленты будут поданы на вращающийся режущий барабан.

Также предлагается способ формования кондитерских или других пищевых продуктов, включающий стадии: (1) образования одной или более лент кондитерского продукта; (2) перемещения лент кондитерского продукта по пути подачи, который может содержать полотно транспортера; и (3) разрезания лент кондитерского продукта на множество форм кондитерского продукта путем контактирования кондитерских лент с вращающимся режущим барабаном.

Образование ленты кондитерского продукта может дополнительно включать образование кондитерского листа и разрезание его на ленты. Перемещение ленты продукта также может включать перемещение ленты продукта через загрузочную платформу, на которой прижимной палец прикладывает направленное вниз давление к лентам продукта для приклеивания их к полотну транспортера. Разрезание лент может использовать множество режущих устройств, которые контактируют с кондитерскими лентами в точке, где кондитерские ленты проходят приблизительно под центром масс вращающегося барабана (барабанов). В точке, где вращающийся режущий барабан (барабаны) контактирует (контактируют) с кондитерской лентой, под полотном транспортера может быть установлена подвижная опорная пластина для поглощения части направленного вниз давления, которое вращающийся режущий барабан прикладывает к кондитерской ленте и полотну транспортера. Подвижная опорная пластина может быть подпружинена.

В одном варианте способа, когда из продукта резанием образованы формы, на одну или более из полученных форм можно наносить покрытие. Дополнительно или альтернативно, одно или более из форм продукта можно подвергнуть обработке поверхности. В одном варианте одна или обе эти стадии могут выполняться после вращающегося режущего барабана. Например, после образования формы пищевого продукта можно глазировать, наносить покрытие во вращающемся барабане как в случае панировки, или обрабатывать поверхность распылением.

Решения, раскрытые в настоящем описании могут давать множество преимуществ. Известные конструкции пищевых режущих устройств имеют недостатки, а решения по настоящему изобретению либо не имеют этих недостатков, либо они проявляются в меньшей степени. Например, гильотинные резаки могут использовать по существу только прямые ножи, поэтому гильотинный резак может резать пищевые продукты на конечные формы, имеющие только линейные или угловатые края. Одним преимуществом некоторых описанных здесь вариантов является то, что инструменты, прикрепленные к вращающемуся режущему барабану, не ограничены прямой и угловатой формой и, поэтому вращающийся режущий барабан может создавать конечные пищевые продукты разнообразных форм, включая круги, овалы, яйцевидные формы, фигурки животных и прочее Кроме того, поскольку инструмент, который режет ленты пищевого продукта, также может содержать трехмерную формующую полость, некоторые описанные варианты могут вырезать и придавать трехмерную форму конечному пищевому продукту за один прием. Такое трехмерное формование было невозможно на гильотинных резаках известных типов. Кроме того, благодаря режущим устройствам с переменным углом конусности полости, описанные здесь режущие устройства могут обладать лучшими свойствами извлекаемости пищевого продукта, в частности, при использовании для резания липких пищевых продуктов или пищевых продуктов, содержащих слои липкого материала, чем не только гильотинные резаки, но и другие резаки, способные формовать более сложные формы, но имеющие постоянный угол конусности полости.

Одним дополнительным преимуществом одного или более варианта описанной системы по настоящему изобретению является то, что конструкция вращающегося режущего барабана позволяет сохранять постоянство состава между разными "формами" пищевого продукта одного и того же типа. Например, система может сохранять постоянство состава между кондитерскими изделиями, известными как шоколадный батончик Snickers® и кондитерскими изделиями, известными как яйцо Snickers®, разрезая формуемый продукт на требуемую форму вместо того, чтобы формовать пищевой продукт в матрице или режущем устройстве. Формовка пищевого продукта непосредственно в каждой матрице или режущем устройстве может привести к нанесению разного количества каждого слоя и полученный пищевой продукт будет иметь разное соотношение компонентов, например, шоколада, нуги, карамели, арахиса, по сравнению с другими пищевыми продуктами, производимыми в это же время и на этом же оборудовании.

Хотя настоящее изобретение было описано и показано на примере конкретных вариантов, специалисту будет понятно, что во все эти варианты могут быть внесены различные изменения, не описанные и не показанные в описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЕ РОТАЦИОННОЕ ФОРМОВАНИЕ | 2013 |

|

RU2678426C2 |

| УЛЬТРАЗВУКОВОЕ РОТАЦИОННОЕ ФОРМОВАНИЕ | 2013 |

|

RU2555451C1 |

| Устройство для изготовления упаковочных коробок | 1974 |

|

SU662000A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ШОКОЛАДА И ПОЛУЧЕННЫЕ ПРОДУКТЫ | 2001 |

|

RU2269899C2 |

| Способ крепления к боковой стенке контейнера всасывающих трубочек | 1988 |

|

SU1743347A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2297765C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ФОРМУЮЩЕГО ПИЩЕВОЙ ПРОДУКТ БАРАБАНА | 2014 |

|

RU2655814C2 |

| ПИТАЮЩИЙ КАНАЛ С ИНДИВИДУАЛИЗИРОВАННЫМ ВЫХОДНЫМ ОТВЕРСТИЕМ | 2014 |

|

RU2651299C1 |

| ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2574753C2 |

| ФОРМОВОЧНАЯ МАШИНА И СПОСОБ ФОРМОВАНИЯ ОБЪЕМНОГО ПИЩЕВОГО ПРОДУКТА | 2011 |

|

RU2636769C1 |

Изобретение относится к режущему устройству для пищевого продукта с переменным углом конусности, вращающемуся режущему барабану для пищевого продукта и способу формования пищевого продукта с их использованием. Режущее устройство содержит по меньшей мере одну боковую стенку с сегментами, образующую полость с переменным углом конусности. Сегменты боковой стенки на противоположных сторонах оси симметрии имеют первый угол конусности полости, а сегменты боковой стенки на противоположных сторонах оси, перпендикулярной оси симметрии, имеют второй угол конусности полости, причем первые и вторые углы конусности полости являются разными. Первый угол конусности полости приближается к 0° в по меньшей мере одной точке или вдоль отрезка боковой стенки. Второй угол конусности полости имеет величину до 10°. В результате обеспечивается улучшение извлекаемости пищевого продукта. 4 н. и 7 з.п. ф-лы, 25 ил.

1. Режущее устройство для пищевого продукта, содержащее по меньшей мере одну боковую стенку, образующую полость с переменным углом конусности,

при этом сегменты боковой стенки на противоположных сторонах оси симметрии имеют первый угол конусности полости, а сегменты боковой стенки на противоположных сторонах оси, перпендикулярной оси симметрии, имеют второй угол конусности полости, причем первые и вторые углы конусности полости являются разными,

при этом первый угол конусности полости приближается к 0º в по меньшей мере одной точке или вдоль отрезка боковой стенки, а

второй угол конусности полости имеет величину до 10º.

2. Устройство по п. 1, которое дополнительно содержит основание, образующее дно полости и выполненное контурным или рифленым.

3. Устройство по п. 1 или 2, в котором второй угол конусности полости приближается к 10º.

4. Устройство по п. 1, в котором полость вентилируется через разрывы в боковой стенке.

5. Вращающийся режущий барабан для пищевого продукта, содержащий по меньшей мере одно режущее устройство по любому из пп.1-4.

6. Барабан по п. 5, в котором режущее устройство активируется ультразвуком.

7. Барабан по п. 6, в котором указанное по меньшей мере одно режущее устройство содержит вентилируемую полость, при этом вращающийся режущий барабан также вентилируется и вентиляционный канал полости и вентиляционный канал вращающегося режущего барабана соединены.

8. Система для формования пищевого продукта, содержащая

вращающийся режущий барабан по любому из пп. 5-7 и

транспортирующий элемент, перемещающий пищевой продукт относительно вращающегося режущего барабана.

9. Система по п. 8, которая дополнительно содержит подвижную опорную пластину, расположенную под поверхностью транспортирующего элемента и приблизительно под центром масс вращающегося режущего барабана, обеспечивая при вращении вращающегося режущего барабана контакт по меньшей мере одного режущего устройства вращающегося режущего барабана с пищевым продуктом приблизительно в положении подвижной опорной пластины.

10. Способ формования пищевого продукта, включающий стадии

образования одной или более лент пищевого продукта,

разрезания указанных лент пищевого продукта на формы пищевого продукта путем контакта лент пищевого продукта с по меньшей мере одним режущим устройством по п. 1, имеющим по меньшей мере одну боковую стенку, образующую полость с переменным углом конусности.

11. Способ по п. 10, дополнительно включающий одну или более следующих стадий:

(i) перемещения одной или более лент пищевого материала по пути подачи, который содержит полотно транспортера,

(ii) образования одной или более лент пищевого продукта процессом, включающим образование пищевого листа и

разрезание пищевого листа на одну или более лент пищевого продукта,

(iii) нанесения покрытия или пищевого слоя на формы пищевого продукта после разрезания,

(iv) подвергания форм пищевого продукта обработке поверхности после разрезания.

| US 5861185 A1, 19.01.1999 | |||

| US 6325952 B1, 04.12.2001 | |||

| УСТАНОВКА ДЛЯ НАРЕЗАНИЯ ХЛЕБНОЙ СОЛОМКИ | 2002 |

|

RU2230655C2 |

| Устройство для разрезания продуктов | 1985 |

|

SU1328197A1 |

| US 6481318 B1, 19.11.2002. | |||

Авторы

Даты

2018-10-29—Публикация

2014-03-14—Подача