Изобретение относится к способу постобработки, т.е. доведению до кондиции гранулата комбинированного удобрения, в частности гранулата NPK (азофоска/ нитроаммофосфат) и т.п. Под комплексными или комбинированными удобрениями понимают (минеральное) удобрение, содержащее несколько (по меньшей мере два, предпочтительно, по меньшей мере, три) питательных компонента. Такое комбинированное удобрение содержит в качестве основного питательного элемента, например, азот (N), фосфор (Р) и/или калий (К), а также в отдельных случаях магний (Mg). Дополнительно в его состав могут входить вспомогательные элементы или микроэлементы, например сера, кальций, магний, бор, медь или цинк. Изобретение относится, в частности, к NPK-удобрениям, содержащим (в качестве основного питательного элемента) в определенной пропорции, по меньшей мере, такие элементы, как азот, фосфор и калий, и обозначаемым соответственно этому соотношению, например как 15-15-15. При наличии дополнительно магния их обозначают, например как 15-15-6-4. Изобретение включает также комбинированные удобрения только с двумя (основными) компонентами, например NP, NK, PK, NMg или также KMg.

Производство таких комбинированных удобрений осуществляют, например, мокрым химическим способом. На практике комбинированные удобрения производят таким образом в больших объемах. Однако мокрый химический способ отличатся низкой гибкостью изготовления, за счет чего он не рентабелен для производства, в частности, специальных смесей удобрений. Изобретение относится исключительно к гранулату комбинированных удобрений, производимому из нескольких исходных материалов с различными питательными веществами методом прессового гранулирования и, в частности, сухого прессового гранулирования. При этом соответствующее сырье, как правило, размельчают и смешивают в определенной пропорции. Смесь прессуют в валковом прессе (сухом), а выходящую из валкового пресса (сухую) сжатую массу (брикет) затем размельчают (например, в одной или нескольких дробилках) и сортируют, получая комбинированное удобрение в виде гранулата. Произведенный таким образом гранулат лучше подходит для складирования и транспортировки по сравнению с порошкообразным исходным материалом, в частности, учитывая тот факт, что исходный материал, как правило, гигроскопичен и, следовательно, впитывает воду и влагу из воздуха, что приводит к образованию нежелательного слипания. Однако при складировании и транспортировке гранулированных удобрений образуется нежелательная пыль. Поэтому на практике предъявляют высокие требования к износостойкости и прочности отдельных гранул, так как образование пыли при транспортировке гранулата связано с этими требованиями. Чем меньше образование пыли за счет истирания или размельчения материала, тем ниже потери продукта, так что износостойкость и прочность отдельных гранул непосредственно влияют на продажную стоимость и, тем самым, на рентабельность.

В связи с этим на практике осуществляют обработку или постобработку изготовленного прессованием и гранулированием гранулата. Так, например, гранулат сначала механически нагружают и окатывают, например, в барабане и, таким образом, отсеивают отламывающиеся пылеобразные частицы, которые в качестве мелкой фракции снова отправляют на компактирование. Следовательно, на этом технологическом этапе заранее удаляют острые края, которые и без того отламываются при транспортировке. Из практики также известно нанесение на обработанный таким образом гранулат соответствующих (жидких) средств для снижения гигроскопичности.

Не смотря на то, что производство и такая постобработка гранулата хорошо зарекомендовали себя на протяжении десятилетий, в случае комбинированных удобрений избегают длительных транспортных перевозок для поставки продукта, ограничивая их на практике зоной радиусом примерно 300 км от места производства, так как в этом случае время транспортировки незначительно и отпадает необходимость частых перевалок, а гранулат не сильно нагружают механически с невысоким образованием пыли.

Если комбинированные удобрения необходимы на большом удалении от места их производства, то на практике часто поставляют однокомпонентные удобрения, причем также в виде гранулата. Однокомпонентные гранулированные удобрения смешивают друг с другом на месте („Bulk-Blending“) и затем распределяют их на посевной площади. Это обусловлено тем, что однокомпонентные гранулированные удобрения, например калийхлоридные или калийсульфатные, на практике производят с высокой износостойкостью, так что при их транспортировке возникает меньше проблем, чем у известных на практике многокомпонентных гранулированных комбинированных удобрений. Недостатком смешивания отдельных гранулатов на месте („Bulk-Blending“) является тот факт, что при манипуляциях, в частности нанесения на посевную площадь, возможно разделение смеси, так как отдельные гранулаты обладают различной плотностью и размером гранул и тем самым, разной массой, за счет чего при методике „Bulk-Blending“ возможно возникновение различий в полосе разброса и, соответственно, неравномерное и неудовлетворительное внесение удобрения.

Поэтому существует необходимость производства гранулированных комбинированных удобрений, отличающихся сниженным образованием пыли и в связи с этим пригодных для транспортировки на большие расстояния.

Задача изобретения – создать способ, обеспечивающий возможность изготовления многокомпонентных гранулированных комбинированных удобрений, в частности гранулата NPK-удобрений или аналогичных гранулированных удобрений, отличающихся сниженным пылеобразованием и возможностью транспортировки на большие расстояния.

Техническим решением этой задачи согласно изобретению является способ постобработки и следовательно доведения до кондиции многокомпонентного гранулата комбинированных удобрений, в частности гранулата NPK-удобрений или аналогичных гранулатов удобрений, причем сначала изготавливают многокомпонентный гранулат удобрения из нескольких исходных материалов с различными питательными веществами методом прессового гранулирования, причем этот гранулат увлажняют при температуре гранулата менее 40°C, например, водой и в заключении увлажненный гранулат высушивают с рекристаллизацией и отверждением при этом. Указанная температура гранулата ниже 40°C относится соответственно к температуре гранулата на момент увлажнения и непосредственно перед увлажнением в процессе постобработки.

При этом изобретение исходит, с одной стороны, из того, что гранулированные многокомпонентные комбинированные удобрения, произведенные прессованием с заключительным гранулированием, обладают преимуществами по сравнению с многокомпонентными комбинированными удобрениями, произведенными, например, мокрым химическим способом. Изобретение исходит также из того, что производство “настоящих” многокомпонентных гранулированных комбинированных удобрений (у которых каждая отдельная гранула содержит несколько питательных веществ) обладает преимуществом перед методом „Bulk-Blending“ (смешивание различных видов гранулата между собой на месте). Согласно изобретению применяют настоящий многокомпонентный гранулат комбинированных удобрений, изготовленный из нескольких отдельных компонентов, каждый с различным питательным веществом, методом (сухого) прессования с заключительным гранулированием. Этот гранулат предоставляют с температурой ниже 40°C.

На основе этого вывода изобретение предлагает постобработку, при которой гранулат увлажняют и увлажненный гранулат высушивают с одновременными рекристаллизацией/отверждением. При этом гранулат увлажняют при температуре гранулата ниже 40°C, т.е. температура гранулата на момент увлажнения и, следовательно, непосредственно перед увлажнением составляет ниже 40°C. Кроме того, гранулат увлажняют предпочтительно подачей жидкости, в количестве, например от 0,2 до 3 мас.%, особенно предпочтительно от 0,5 до 2 мас.% жидкости. Предпочтительно, речь идет о (увлажняющей) жидкости в виде воды, т.е. гранулат увлажняют предпочтительно водой. В альтернативном варианте применяют и другие жидкости, содержащие предпочтительно воду. Так на практике применяют, например, раствор воды и удобрения или жидкости, содержащие воду и питательные микроэлементы.

Посредством этой постобработки, при которой поверхность гранулата орошают водой, поверхность гранул размягчается. При последующей сушке возникает рекристаллизация поверхности гранулата, за счет чего закрываются трещины, а поверхность гранул как таковая становится “твёрже”. Это одновременно “вылечивает” ошибки структурной решетки. Это в значительной степени повышает износостойкость гранулата смеси удобрений и при условии сниженного пылеобразования улучшает способность к складированию, транспортировке и перевалке произведенного и постобработанного таким образом многокомпонентного гранулированного комбинированного удобрения. Это обеспечивает возможность транспортировки многокомпонентного гранулированного комбинированного удобрения на большие расстояния, например от центра производства, расположенного, например, в Европе или Азии на другие континенты, например в Южную Америку.

Постобработка гранулата удобрений путем увлажнения с заключительной сушкой известна при производстве калийных гранулированных удобрений. Однако до настоящего времени эти предложения не применяли в производстве смешанных или многокомпонентных гранулированных комбинированных удобрений. Так из DD 136956 известен способ улучшения физических свойств калийных удобрений в гранулированной форме, транспортируемых и складируемых в виде сыпучей массы. Исходный материал (например, соль хлористого калия) загружают в теплом состоянии в валковый пресс. Затем осуществляют доведение до кондиции, увлажняя гранулат водой и подвергая увлажненный гранулат воздействию воздушного потока с отверждением гранулата за счет собственного тепла. Это должно повысить износоустойчивость гранулированного калийхлоридного удобрения. Аналогичные предложения описаны в DE 2919773 и DE 3003183. Однако аналогичные способы постобработки гранулата многокомпонентного комбинированного удобрения до настоящего времени не известны.

Особое значение при обработке гранулата многокомпонентного комбинированного удобрения в отличие от гранулата калийно-хлоридного удобрения имеет то, что температура гранулата многокомпонентного комбинированного удобрения, произведенного способом прессового гранулирования, составляет при постобработке непосредственно перед увлажнением ниже 40°C. При изготовлении смешанных удобрений порошкообразные компоненты (как правило, с размером частиц менее 1 мм) поступают в валковый пресс в холодном состоянии, т.е. при температуре окружающей среды. В валковом прессе за счет энерговоздействия возможно определенное повышение температуры. При этом однако обеспечено постоянное наличие продукта гранулата с температурой постобработки ниже 40°C непосредственно перед увлажнением. Таким образом, в рамках изобретения не используют собственное тепло, которое не имеет значения для дальнейшего процесса. Согласно изобретению увлажненный гранулат сушат горчим воздухом или другим горячим газом, причем температура горячего воздуха/газа составляет, по меньшей мере, 90°C, предпочтительно, по меньшей мере, 100°C. Следовательно увлажненный гранулат можно сушить горячим воздухом/газом при температуре от 90°C до 140°C, предпочтительно от 100°C до 120°C, особенно предпочтительно от 105°C до 110°C. Затем высушенный и отвержденный гранулат предпочтительно охлаждают холодным воздухом или другим холодным газом, например, с температурой ниже 40°C. При этом технологический этап сушки и отверждения можно продолжить и завершить в процессе подачи холодного воздуха.

В особенно предпочтительном варианте двухступенчатое высушивание/охлаждение осуществляют в вихревом слое, следовательно, в вихревой установке, причем увлажненный гранулат сначала сушат и затем охлаждают, по меньшей мере, в одной вихревой установке. В первой ступени вихревого слоя увлажненный гранулат подвергают, следовательно, воздействию указанной температуры горячего воздуха, причем длительность процесса составляет, по меньшей мере, 1 минуту, предпочтительно, по меньшей мере, 1,5 минуты. Во время этого процесса сушки происходит указанный процесс рекристаллизации поверхности гранул с ее отверждением. При этом в рамках изобретения предпочтительна обычная (механическая) обработка гранулата перед увлажнением по изобретению, например окатывание в барабане с последующим просеиванием, чтобы отправить возможно образующуюся при этом мелкую фракцию снова на компактирование.

После обработки согласно данному изобретению (увлажнение и сушка) и в отдельных случаях после промежуточного складирования предпочтительны (повторные) сортировка и, предпочтительно, просеивание постобработанного гранулата, чтобы удалить (повторно) возможно образовавшуюся мелкую фракцию и, при необходимости, повторно ее компактировать. В заключении на следующем этапе постобработки известным в уровне техники способом на обработанный гранулат наносят защитный слой. При этом применяют известные в уровне техники способы и материалы для нанесения покрытия.

Объектом изобретения является не только описанный способ постобработки гранулата многокомпонентного комбинированного удобрения, но и способ изготовления (и постобработки) гранулата многокомпонентного комбинированного удобрения, в частности гранулата NPK-удобрения или его аналогов. При этом сначала известным в уровне техники образом производят гранулат путем смешивания нескольких исходных материалов (называемых также “скоропортящимися”), например мелкодисперсных солей или аналогичных мелких фракций при температуре окружающей среды (т.е. ниже 40°C). Затем смесь в валковом прессе компактируют в брикет, который измельчают и в отдельных случаях сортируют (например, просеивают), образуя тем самым гранулат. Затем осуществляют описанную постобработку, увлажняя (например, водой) изготовленный гранулат с последующей сушкой и отверждением. Следовательно изобретение претендует на сочетание постобработки согласно изобретению с известными в принципе технологическим этапами изготовления гранулата.

При этом в рамках изобретения произведенный и сортированный (например, просеянный) гранулат механически постобрабатывают перед увлажнением, например путем окатывания описанным образом с заключительной сортировкой (например, просеиванием).

Кроме этого в рамках изобретения при осуществлении способа производства увлажненный и просушенный и, следовательно, отвержденный гранулат на заключительном этапе, при необходимости, повторно сортируют/просеивают и, при необходимости, наносят покрытие.

Далее изобретение более подробно раскрыто на основе чертежа, представляющего только пример осуществления изобретения.

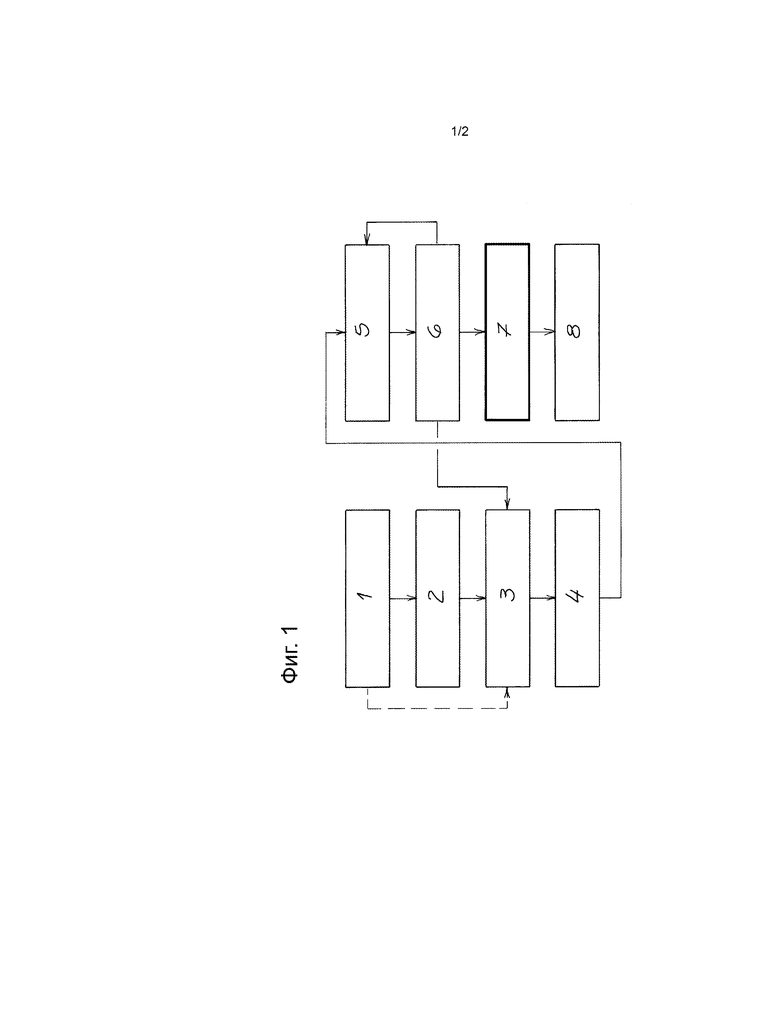

фиг. 1 – упрощенная схема способа производства гранулата многокомпонентного комбинированного удобрения, включающий постобработку согласно изобретению, и

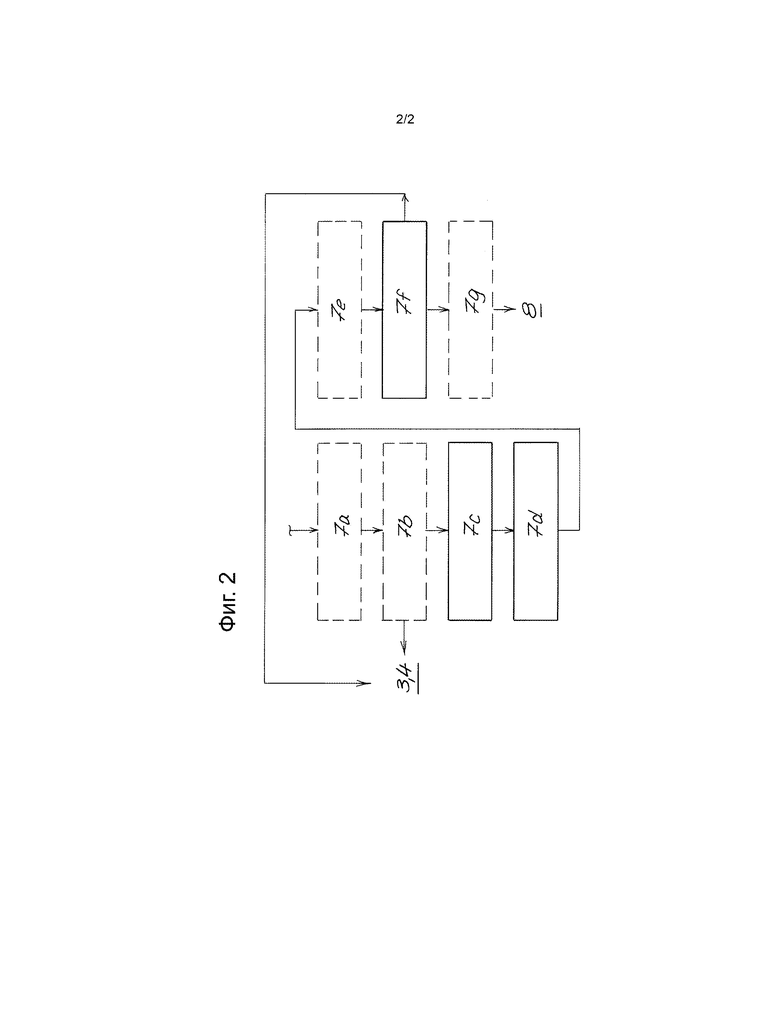

фиг. 2 – блок-схема способа постобработки согласно изобретению.

На фиг. 1 упрощенно показано производство гранулата многокомпонентного комбинированного удобрения, причем в рамках этого производства осуществляют постобработку согласно данному изобретению.

Сначала осуществляют подачу различного сырья 1 с различными питательными веществами и при необходимости предварительное его размельчение 2. При этом, например, в качестве исходных материалов применяют мелкодисперсные соли с соответствующими (основными) питательными веществами, например азотом (N), фосфором (Р), калием (К) и, в отдельных случаях, магнием (Mg) и/или с дополнительными или микроэлементами. Согласно изобретению сначала применяют, по меньшей мере, два вида (основных) сырья 1 для производства, например, NPK-удобрения или же NP-удобрения, или других комбинированных удобрений. Сырьё 1 после предварительного, необязательно, размельчения 2 смешивают (смешивание 3). Изготовленную таким образом смесь 3 компактируют (компактирование 4) в одном или в нескольких валковых прессах. В процессе этого компактирования 4 из валкового пресса выходит брикет, который затем измельчают (измельчение 5) в одном или в нескольких устройствах (дробилках). Таким образом, образуют изначальный гранулат, причем сначала он проходит сортировку 6, например просеиванием образовавшегося из сжатого материала (брикета) измельченного материала. Мелкую фракцию затем повторно подают на компактирование 4 или на предшествующее смешивание 3. При этом в процессе сортировки 6 осуществляют не только разделение на две фракции, но и изготавливают несколько фракций (например, три), чтобы одну фракцию подать на смешивание 3, а другую фракцию на измельчение 5, разделяя постобработкой 7 гранулат в зависимости от его дисперсности.

Произведенный путем измельчения 5 брикета и заключительной сортировки 6 (например, просеивания) гранулат затем подвергают соответственно постобработке 7 для получения в конечном итоге гранулированного продукта 8.

Из фиг. 1 понятен способ включения постобработки в общий производственный процесс. В существующем уровне техники постобработку осуществляли путем механической обработки гранулата, например окатыванием с последующим просеиванием. Далее в рамках постобработки согласно существующему уровню техники осуществляли нанесение покрытия для получения гранулированного продукта 8 с нанесенным защитным слоем.

Постобработка по данному изобретению отличается от известной из уровня техники постобработки процессом постобработки, показанной на фиг. 2, причем известные из уровня техники технологические этапы применяют в рамках изобретения в качестве дополнений или необязательных стадий. При этом необязательные технологические этапы показаны на фиг. 2 пунктиром.

Произведенный компактированием 4, размельчением 5 и, в отдельных случаях, сортировкой 6 (например, просеиванием) гранулат обрабатывают сначала путем окатывания 7а и повторной сортировки 7b. Мелкую фракцию повторно подают на компактирование 4 или смешивание 3.

Затем гранулат, температура которого на этот момент составляет менее 40°C, увлажняют согласно изобретению при этой температуре (увлажнение 7с), например, орошая его водой или ее аналогом в барабане или смесителе.

После увлажнения 7с осуществляют сушку 7d или сушку и охлаждение 7d, чтобы осуществить отверждение увлажненного гранулата и рекристаллизацию. Этот технологический этап сушки и охлаждения 7d осуществляют предпочтительно в вихревом слое и соответственно в вихревой установке. В заключении, необязательно, осуществляют промежуточное складирование 7е.

Отвержденный гранулат повторно сортируют, например, просеиванием 7f. Образовавшуюся за счет этого мелкую фракцию повторно подают на компактирование 4 или смешивание 3, следовательно возвращают в производственный процесс.

В заключении известным образом осуществляют нанесение покрытия 7g для получения в конечном итоге гранулированного продукта 8.

Показанные на фиг. 2 возможности возвращения материала в процессе постобработки не показаны на фиг. 1, однако их можно осуществить в рамках показанной на фиг. 1 схемы путем упрощенной постобработки 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ (ВАРИАНТЫ). СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ. УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2016 |

|

RU2674974C1 |

| УДОБРЕНИЯ, СОДЕРЖАЩИЕ ИСТОЧНИКИ БОРА С МЕДЛЕННЫМ И БЫСТРЫМ ВЫСВОБОЖДЕНИЕМ | 2018 |

|

RU2765229C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2009 |

|

RU2452717C2 |

| ДЕКСТРОЗА ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ | 2008 |

|

RU2471356C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Гранулированное удобрение из древесной золы и способ его получения | 2018 |

|

RU2662186C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

Изобретения относятся к сельскому хозяйству. Способ постобработки гранулата многокомпонентного комбинированного удобрения, в частности гранулата NPK-удобрения или его аналога, в котором получают гранулат многокомпонентного комбинированного удобрения, изготовленный из нескольких исходных материалов с различными питательными веществами путем сухого прессового гранулирования, этот гранулат увлажняют при температуре ниже 40°C и затем увлажненный гранулат сушат и при этом отверждают. Способ производства гранулата многокомпонентного комбинированного удобрения, в частности гранулата NPK-удобрения или его аналога, в котором смешивают несколько исходных материалов с различными питательными веществами, например мелкодисперсными солями или аналогичными мелкими фракциями, смесь компактируют сухим образом в валковом прессе в брикет, брикет размельчают и, при необходимости, сортируют, например просеивают, с получением гранулата и гранулат подвергают постобработке вышеуказанным способом. Изобретения позволяют получить гранулированные комбинированные удобрения со сниженным образованием пыли. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Способ постобработки гранулата многокомпонентного комбинированного удобрения, в частности гранулата NPK-удобрения или его аналога, в котором

получают гранулат многокомпонентного комбинированного удобрения, изготовленный из нескольких исходных материалов с различными питательными веществами, путем сухого прессового гранулирования,

этот гранулат увлажняют при температуре ниже 40°C и

затем увлажненный гранулат сушат и при этом отверждают.

2. Способ по п. 1, в котором гранулат увлажняют подачей жидкости, например воды, в количестве от 0,2 до 3 мас. %, предпочтительно от 0,5 до 2 мас. %.

3. Способ по п. 1 или 2, в котором гранулат увлажняют жидкостью, например водой, в смесителе, например волновом смесителе или барабанном смесителе.

4. Способ по любому из пп. 1–3, в котором увлажненный гранулат сушат горячим воздухом, например, при температуре не менее 90°C, предпочтительно по меньшей мере 100°C, например, в течение по меньшей мере 1 минуты, предпочтительно по меньшей мере 1,5 минут.

5. Способ по п. 4, в котором увлажненный гранулат сушат горячим воздухом, например, при температуре от 90°C до 140°C, предпочтительно от 100°C до 120°C, особенно предпочтительно от 105°C до 110°C.

6. Способ по любому из пп. 1–5, в котором высушенный гранулат охлаждают холодным воздухом, например, при температуре ниже 40°C.

7. Способ по любому из пп. 1–6, в котором увлажненный гранулат сушат, по меньшей мере, в вихревой установке и затем, при необходимости, охлаждают.

8. Способ по любому из пп. 1–7, в котором гранулат перед увлажнением механически обрабатывают, например окатыванием, и, при необходимости, просеивают.

9. Способ по любому из пп. 1–8, в котором на высушенный гранулат наносят покрытие.

10. Способ производства гранулата многокомпонентного комбинированного удобрения, в частности гранулата NPK-удобрения или его аналога, в котором

- смешивают несколько исходных материалов с различными питательными веществами, например мелкодисперсными солями или аналогичными мелкими фракциями,

- смесь компактируют сухим образом в валковом прессе в брикет,

- брикет размельчают и, при необходимости, сортируют, например просеивают, с получением гранулата и

- гранулат подвергают постобработке способом по любому из пп. 1–9.

| US 20100326151 A1, 30.12.2010 | |||

| DE 3003183 A1, 06.08.1981 | |||

| Устройство для радиоприема без настройки и заземления | 1926 |

|

SU5211A1 |

| Способ получения неслеживающихся калийных удобрений спродленным сроком действия | 1975 |

|

SU582238A1 |

Авторы

Даты

2018-10-29—Публикация

2017-07-05—Подача