Область техники, к которой относится изобретение

Изобретение относится к способу кондиционирования гранулированного удобрения. Под гранулированным удобрением в рамках изобретения понимают, в частности, гранулированное удобрение калия и в особо предпочтительном варианте гранулированное удобрение хлорида калия или гранулированное удобрение сульфата калия. Изобретение относится также к устройству для кондиционирования удобрения.

Уровень техники

Гранулированное удобрение, к примеру, гранулированное удобрение сульфата калия или гранулированное удобрение хлорида калия изготавливается в валковых прессах, к примеру, посредством гранулирования прессованием (формование). При этом исходный материал (к примеру, мелкозернистые соли) уплотняется в валковых прессах и, таким образом, формуются в так называемые брикеты. Эти плоские брикеты затем измельчаются (к примеру, в мельницах ударного действия) и сортируются.

При изготовлении гранулированного удобрения хлорида калия исходный материал (к примеру, соли хлорида калия), как правило, сухим и в тёплом состоянии подаётся на валковый пресс. Затем происходит кондиционирование за счёт того, что гранулят увлажняется водой и затем увлажнённый гранулят подвергается воздействию воздушного потока и при этом, с использованием теплоёмкости гранулята, упрочняется. Таким образом, износостойкость улучшается, так что уменьшается нежелательное пылеобразование или образование мелких фракций. Для этого, к примеру, в DD 136 956 предлагается, чтобы (необработанный) гранулят сначала был очищен от пыли в вихревом слое, затем пропитан водой и, наконец, поверхность гранулята посредством этапа рекристаллизации при использовании теплоёмкости гранулята была бы упрочнена. Увлажнённый гранулят осушается сильными потоками воздуха и затем охлаждается воздухом, причём как сушка, так и охлаждение происходят в вихревом слое (см. DD 136 956).

Напротив, при изготовлении удобрений сульфата калия исходные материалы на практике спрессовываются не в сухом состоянии, а мелкокристаллический сульфат калия, как правило, с добавлением воды в валковом прессе формуется в брикет. Затем брикет может быть в соответствии с первым вариантом способа высушен в сушилке и затем гранулирован. Кондиционирование гранулята не предусмотрено. Гранулят имеет в этом случае небольшую конечную влажность, однако, его износостойкость также невелика. Во втором варианте осуществления способа отказываются от сушки брикета перед гранулированием, так что гранулируется влажный брикет. Для повышения качества необработанного гранулята он может быть увлажнён после гранулирования посредством добавления воды. Увлажнённый гранулят затем складируется в больших производственных хранилищах на несколько недель, так что растворённая за счёт добавления воды поверхность гранулята рекристаллизуется и упрочняется. Таким образом, получают конечный продукт с повышенной влажностью, однако, и с повышенной износостойкостью.

Используемые на практике способы для изготовления гранулированных удобрений, к примеру, гранулированного удобрения сульфата калия, на практике, в принципе, хорошо зарекомендовали себя, однако, могут быть улучшены. В данном случае используют изобретение.

Из DE 28 10 640 А1 известен способ изготовления зернистых продуктов из состоящего, в основном, из сульфатных солей калия или аммония мелкозернистого продукта при помощи валкового пресса высокого давления, причём прессуемый продукт перед подачей в валковый пресс обрабатывается при повышенных температурах водой или водяным паром. Благодаря этому, в прессуемом продукте должно устанавливаться содержание влаги от 0,55 до 2,0 % массы и температура от 40°С до 50°С, и температура прессуемого продукта во время всего процесса прессования должна удерживаться ниже температуры конденсации водяного пара. Отводимый от валкового пресса высокого давления, предпочтительно с температурой от 55°С до 95°С, продукт состоит из брикетов, которые затем измельчаются. Из измельчённого продукта затем в качестве продукта отделяются зёрна, в предпочтительном варианте со средним диаметром зерна от 1 мм до 4 мм, от грубых и мелких зёрен, и охлаждаются до комнатной температуры.

DE 39 18 523 А1 описывает способ предотвращения пылеобразования при отгрузке или транспортировке гранулята или гранулированного продукта, в частности, гранулированного удобрения, причём такой гранулят изготавливается методом гранулирования сухим прессованием, пылеобразование при отгрузке или транспортировке предотвращается при этом за счёт использования средств кондиционирования, причём жидкая смесь (смесь против пылеобразования) составляется, по меньшей мере, из двух органических субстанций, которые полностью растворимы друг в друге.

Раскрытие изобретения

В основе изобретения поставлена задача создания способа, посредством которого гранулированное удобрение и, в частности, гранулированное удобрение калия, в особо предпочтительном варианте гранулированное удобрение хлорида калия или гранулированное удобрение сульфата калия с небольшими затратами на оборудование и рентабельно может быть подвергнуто кондиционированию таким образом, что в распоряжение предоставляется пригодный для хранения продукт с незначительным образованием мелких фракций или высокодисперсной пыли.

Для решения данной задачи изобретение в соответствии с первым объектом изобретения предлагает способ кондиционирования гранулированного удобрения, к примеру, гранулированного удобрения хлорида калия, причём сначала в распоряжение предоставляется гранулят с температурой более чем 40°С, причём гранулят увлажняется водой и, причём затем увлажнённый гранулят подвергается воздействию воздушного потока и при этом, с использованием теплоёмкости гранулята, упрочняется. При этом в соответствии с изобретением предусмотрено, что из увлажнённого гранулята (для упрочнения) посредством воздушной массы, по меньшей мере, 100 м3 (кубических метров) на тонну гранулята (то есть, специальная воздушная масса 100 м3/т) при температуре воздуха ниже 45°С удаляется влага. Задача данной массы состоит в оказании воздействия воздухом на увлажнённый гранулят.

Изобретение исходит при этом из идеи о том, что крайне предпочтительным является увлажнение (необработанного) гранулята и, с использованием теплоёмкости, оказание на него воздействия посредством воздушного потока, так чтобы произошло упрочнение и, в случае необходимости, выравнивание поверхности, и, тем самым, снижение износа и нежелательного образования мелких фракций или высокодисперсной пыли. При этом изобретение выявило, однако, тот факт, что не являются обязательными сушка увлажнённого гранулята (горячим воздухом) и дальнейшее его охлаждения (охлаждающим воздухом), и тот факт, что можно получить продукт с исключительными свойствами по хранению и качеству, если производить (лишь) удаление влаги посредством очень больших воздушных потоков. В то время как, к примеру, в традиционной установке в вихревом слое сначала производится сушка горячим воздухом, а затем охлаждение воздухом при комнатной температуре, в рамках изобретения можно отказаться от сушки горячим воздухом, если выбирается (охлаждающий) воздух комнатной температуры очень большой массы, по меньшей мере, 100 м3, предпочтительно, по меньшей мере, 300 м3, к примеру, по меньшей мере, 600 м3 на тонну гранулята. Поэтому, технологически не является обязательным оборудовать, к примеру, в установке для создания вихревого слоя как зону сушки, так и зону охлаждения, а удаление влаги может осуществляться в вихревом слое в одной единственной зоне или в нескольких (идентичных) зонах, в которые подаётся лишь воздух комнатной температуры или температуры окружающей среды очень большой массы. Выделяемый за счёт выпаривания из влажного гранулята водяной пар (то есть, испарения) отводится большими воздушными потоками, так что влажность действенным образом удаляется из гранулята и происходит желаемое упрочнение. Особо значение имеет тот факт, что используемый для удаления влаги воздух имеет сравнительно низкие температуры в пределах комнатных температур, так что можно отказаться, в частности, от дорогостоящих горелок или различных типоразмеров горелок для нагрева воздуха. Лишь тогда, когда такая установка эксплуатируется в экстремально холодных условиях окружающей среды и, таким образом, должен подаваться воздух с очень низкими температурами (к примеру, вблизи точки замерзания или ниже), в рамках изобретения может быть целесообразным незначительный предварительный нагрев воздуха, без превышения при этом, однако, порога температур 45°С. В целом, установка работает, таким образом, с энергетической и технологической точек зрения, оптимально. В особо предпочтительном варианте воздух для удаления влаги имеет в рамках изобретения максимальную температуру до 35°С. Воздушная масса может быть выбрана, в зависимости от температуры и влажности воздуха.

Из увлажнённого гранулята влага удаляется в предпочтительном варианте в установке для создания вихревого слоя. Удаление влаги может осуществляться также и в установках другого типа.

Поскольку используется установка для создания вихревого слоя, то изобретение предлагает, чтобы из увлажнённого гранулята в зоне удаления влаги устройства для создания вихревого слоя влага удалялась посредством вышеописанного воздушного потока, без предварительного подключения зоны сушки с горячим воздухом.

Увлажнение может осуществляться известным образом в барабане или в барабанном смесителе. Такое смешивание в барабане должно одновременно обеспечивать скругление частиц. Изобретение, однако, в предпочтительном варианте усовершенствования выявило тот такт, что увлажнение в барабане не является настоятельно необходимым, и, что, к примеру, увлажнение также может осуществляться в валковом смесителе, к примеру, в двухвалковом смесителе. Таким образом, затраты на оборудование можно дополнительно снизить.

За счёт удаления влаги содержание воды в грануляте снижается, по меньшей мере, на 1%, предпочтительно, по меньшей мере, на 0,5%, к примеру, по меньшей мере, на 0,2% (относительно массы).

Задачей изобретения является также создание устройства для кондиционирования гранулированного удобрения посредством способа вышеописанного типа. Такое устройство имеет устройство для смешивания для увлажнения (необработанного) гранулята и устройство для удаления влаги, в котором из увлажнённого гранулята посредством воздушной массы, по меньшей мере, 100 м3 на тонну при температуре воздуха ниже 45°С удаляется влага. Устройство для удаления влаги в особо предпочтительном варианте осуществлено в виде установки для создания вихревого слоя, и удаление влаги происходит, таким образом, в вихревом слое.

Задачей изобретения является также создание способа кондиционирования гранулированного удобрения, к примеру, гранулированного удобрения сульфата калия, причём сначала в распоряжение предоставляется влажный, изготовленный посредством гранулирования выходящего из валкового пресса влажного брикета гранулят, причём гранулят, к примеру, посредством воды увлажняется и, причём затем увлажнённый гранулят подвергается воздействию воздушного потока и при этом из него удаляется влага и он упрочняется. Под влажным гранулятом, который изготавливается из брикета, в рамках изобретения понимается в предпочтительном варианте гранулят с содержанием влаги от 0,5% до 2,0% массы. В соответствии с изобретением этот уже влажный гранулят, однако, (снова) увлажняется за счёт подачи воды и, притом в предпочтительном варианте при подаче от 0,5% до 5,0% массы воды, особо предпочтительно от 1% до 3% массы воды, соответственно, относительно массы гранулята. Изготовленный из брикета гранулят имеет при этом сравнительно небольшую температуру, так как ранее поданный в пресс исходный материал (активно) не разогревается и нагрев происходит в ходе гранулирования прессованием, в крайнем случае, (пассивно) за счёт процесса прессования и, соответственно, гранулирования.

Изобретение исходит в этом втором аспекте, прежде всего, из идеи о том, что в ходе изготовления гранулированного удобрения, к примеру, гранулированного удобрения сульфата калия, не (всегда) необходима сушка брикета перед гранулированием, так что в соответствии с изобретением можно отказаться от дорогостоящих сушильных аппаратов. Изготовленный методом гранулирования прессованием гранулят находится в распоряжении, таким образом, во влажном состоянии. В соответствии с изобретением осуществляется, тем не менее, (дополнительное) увлажнение за счёт подачи воды, для растворения поверхности гранулята. Затем происходит холодное отверждение поверхностей гранулята за счёт процесса выкристаллизования солей. В соответствии с изобретением он поддерживается и ускоряется за счёт того, что на гранулят, без подачи тепла, оказывается воздействие посредством воздушного потока и при этом он упрочняется и, таким образом, кондиционируется. За счёт такого воздействия воздухом происходит удаление влаги без сушки, за счёт подачи тепла. Такое воздействие воздухом и, таким образом, удаление влаги, может осуществляться в предпочтительном варианте в установке для создания вихревого слоя и, притом в особо предпочтительном варианте посредством сравнительно больших воздушных потоков. Так, из увлажнённого гранулята предпочтительно в воздушном потоке, по меньшей мере, 100 м3, особо предпочтительно, по меньшей мере, 300 м3, к примеру, по меньшей мере, 600 м3 на тонну гранулята удаляется влага. При этом работают также со сравнительно небольшими температурами воздуха, так что отказываются, в частности, от сушки горячим воздухом, а в предпочтительном варианте используется воздух комнатной температуры, так что можно отказаться от дорогостоящих горелок или различных типоразмеров горелок для нагрева воздуха. Лишь тогда, когда такая установка эксплуатируется в экстремально холодных условиях окружающей среды и, таким образом, должен подаваться воздух с очень низкими температурами (к примеру, вблизи точки замерзания или ниже), в рамках изобретения может быть целесообразным незначительный предварительный нагрев воздуха, без превышения при этом, однако, порога температур 45°С. Установка работает тогда, таким образом, с энергетической и технологической точек зрения, оптимально. В особо предпочтительном варианте воздух, который оказывает воздействие на увлажнённый гранулят и, таким образом, отводит от него влагу, имеет температуру до 35°С. Воздушная масса может быть выбрана, в зависимости от температуры и влажности воздуха.

Кондиционирование гранулята в соответствии с изобретением, к примеру, в аппарате для создания вихревого слоя без подачи тепла приводит к тому, что износостойкость по сравнению с традиционными способами, при которых (увлажнённый) гранулят складируется в больших производственных накопителях на несколько недель, увеличивается на 30-50%. Кроме того, при определённых условиях ещё необходимый срок выдержки для достижения товарной влажности ≤0,5% массы можно сильно сократить и, соответственно, уменьшить необходимые складские мощности.

Предметом изобретения, в частности, в соответствии со вторым аспектом изобретения является не только вышеописанный способ кондиционирования, но и способ изготовления гранулированного удобрения, к примеру, гранулированного удобрения калия, особо предпочтительно гранулированного удобрения сульфата калия.

В рамках данного способа изготовления исходный материал, к примеру, мелкозернистая соль калия, при добавлении, к примеру, воды, увлажняется, увлажнённый исходный материал в валковом прессе формуется в брикет, и брикет измельчается с образованием гранулята (то есть, гранулируется) и, в случае необходимости, сортируется.

Затем гранулят вышеописанным образом кондиционируется, то есть, гранулят увлажняется водой и на увлажнённый гранулят затем оказывается воздействие посредством воздушного потока, и гранулят при этом упрочняется.

В предпочтительном варианте исходный материал перед уплотнением не нагревается, так что в предпочтительном варианте имеет температуру ниже 40°С. В ходе гранулирования прессованием, то есть, уплотнения, с одной стороны, и гранулирования, с другой стороны, также не происходит никакого (активного) нагрева материала, а, в крайнем случае, имеет место (пассивный) нагрев за счёт процесса прессования и/или процесса гранулирования. Исходный материал увлажняется в предпочтительном варианте за счёт подачи воды в количестве от 0,5% до 2% массы, к примеру, от 0,5% до 1,5% массы, относительно массы исходного материала. Возникающий в результате уплотнения брикет в особо предпочтительном варианте измельчается во влажном состоянии без предварительной сушки, так что в распоряжение предоставляется влажный гранулят, который затем в рамках кондиционирования (дополнительно) увлажняется вышеописанным образом. В принципе, изобретение включает в себя, однако, и способы изготовления, при которых брикет дополнительно перед процессом гранулирования подвергается сушке.

В зависимости от потребности, (кондиционированный) гранулят складируется в накопителе, к примеру, в складском помещении, на воздухе, на заданный временной интервал. В соответствии с изобретением этот временной интервал может быть существенно уменьшен, по сравнению с известными способами, так что в целом сокращаются и складские мощности.

Исходный материал в предпочтительном варианте непосредственно перед подачей на валковый пресс увлажняется и, притом, к примеру, в смесителе, к примеру, в барабанном смесителе или в двухвалковом смесителе.

Для увлажнения изготовленного посредством гранулирования прессованием гранулята в предпочтительном варианте также используется смеситель, к примеру, барабанный смеситель. Такое смешивание в барабане может одновременно обеспечивать скругление частиц. Изобретение, однако, в предпочтительном варианте усовершенствования выявило тот факт, что увлажнение в барабане не является настоятельно необходимым, и что увлажнение может осуществляться, к примеру, и в валковом смесителе, к примеру, в двухвалковом смесителе. Таким образом, затраты на оборудование могут быть дополнительно снижены.

В особо предпочтительном варианте содержание воды в грануляте в ходе кондиционирования за счёт воздействия на гранулят воздушного потока уменьшается, по меньшей мере, на 1%, предпочтительно, по меньшей мере, на 0,5%, к примеру, по меньшей мере, на 0,2% относительно массы. В случае, если желаемое значение не может быть достигнуто непосредственно за счёт воздействия воздуха в рамках кондиционирования, то это значение может быть достигнуто затем за счёт сравнительно небольшого времени хранения.

Установка для изготовления гранулированного удобрения вышеописанного типа имеет, по меньшей мере, один валковый пресс высокого давления (уплотняющий пресс) и подключённое за валковым прессом устройство для измельчения (к примеру, мельницу ударного действия). Перед валковым прессом может быть расположено устройство для увлажнения, к примеру, смеситель. Затем, кроме того, в предпочтительном варианте для кондиционирования изготовленного посредством гранулирования прессованием гранулята в распоряжение предоставляется смешивающее устройство для увлажнения гранулята, к примеру, валковый смеситель (к примеру, два валковых смесителя). К нему затем в предпочтительном варианте примыкает устройство, при помощи которого на увлажнённый гранулят подаётся воздушный поток, к примеру, устройство для удаления влаги, которое в предпочтительном варианте осуществлено в виде установки для создания вихревого слоя, то есть, удаление влаги осуществляется в вихревом слое и, притом в особо предпочтительном варианте без предварительно подключённой зоны сушки горячим воздухом.

Краткое описание чертежей

Далее изобретение поясняется более детально на основании представляющего лишь один пример осуществления чертежей, на которых показаны:

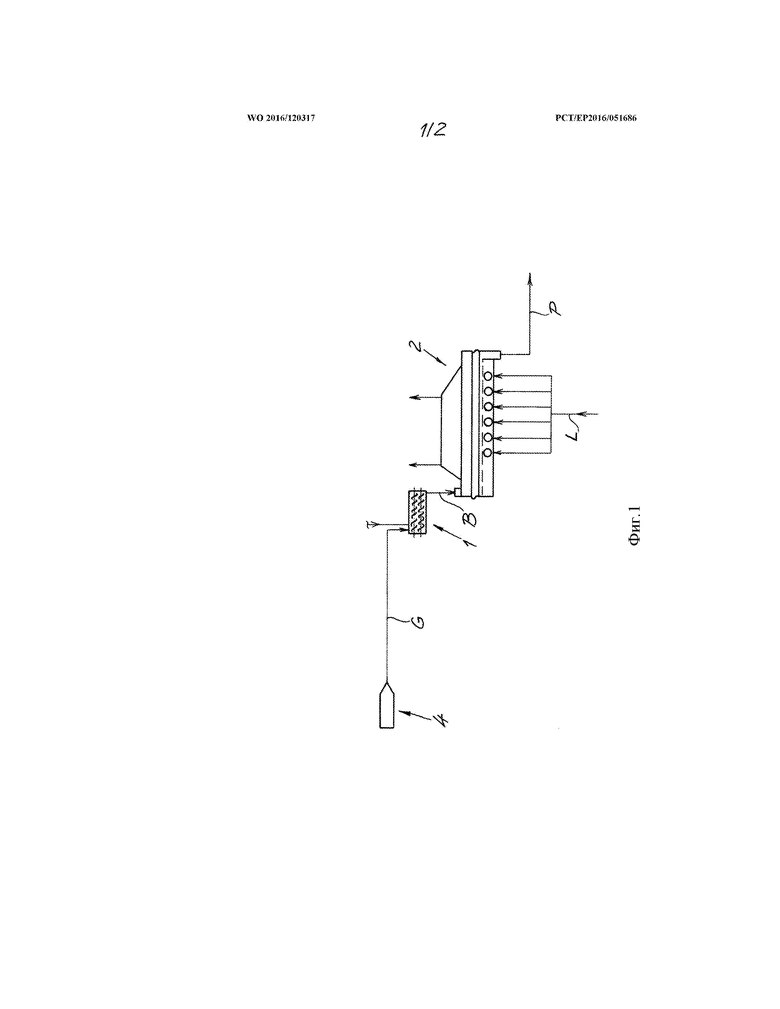

фиг.1 - устройство для кондиционирования гранулированного удобрения, в частности, гранулированного удобрения хлорида калия, в сильно упрощённом схематичном изображении, в частности, в соответствии с первым аспектом изобретения, и

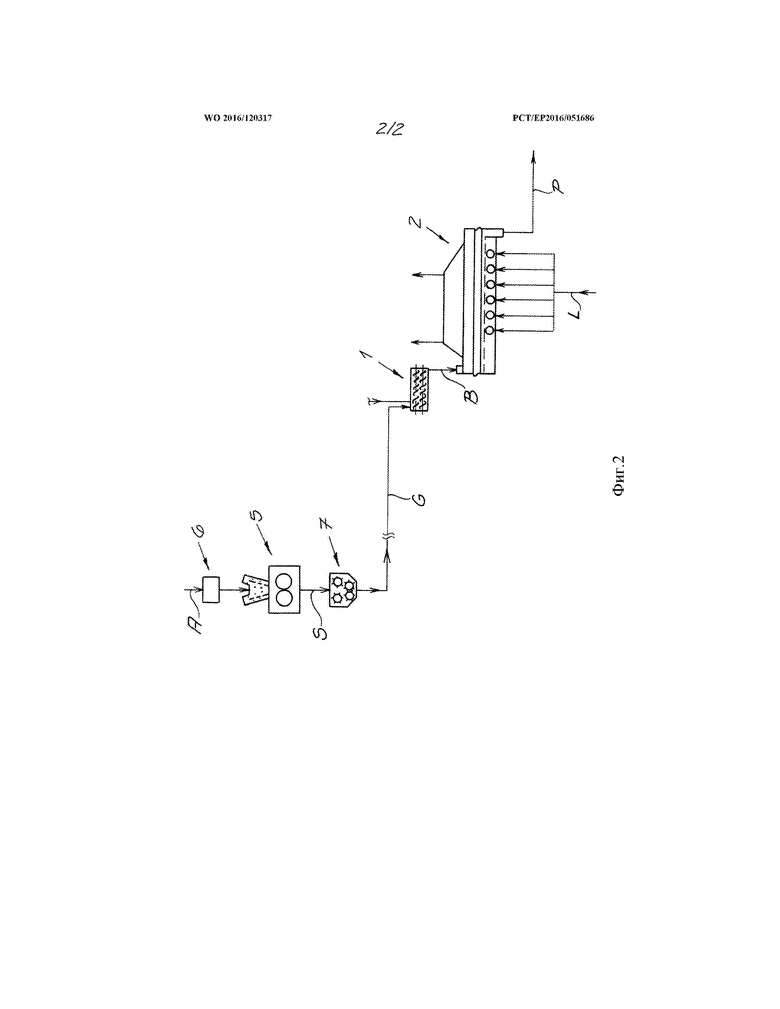

фиг.2 - устройство для изготовления и кондиционирования гранулированного удобрения, в частности, гранулированного удобрения сульфата калия, в частности, в соответствии со вторым аспектом изобретения.

Фиг.1 демонстрирует устройство для кондиционирования гранулированного удобрения, в частности, гранулированного удобрения хлорида калия, в сильно упрощённом схематичном изображении. Фиг.1 относится, в частности, к первому аспекту изобретения.

Осуществление изобретения

Устройство в соответствии с изобретением имеет устройство 1 для смешивания и подключённое за устройством 1 для смешивания устройство 2 для удаления влаги, которое в представленном примере осуществления образовано в виде установки 2 для создания вихревого слоя.

В процессе в соответствии с изобретением сначала в распоряжении предоставляется гранулят (или необработанный гранулят) и, притом из лишь обозначенной установки 4 для гранулирования. При этом обычно речь идёт об одном рулонном прессе или о нескольких рулонных прессах, или же о валковом прессе с подключённым за ним оборудованием для перемола и просеивания. Исходный материал, к примеру, сухая мелкокристаллическая соль уплотняется в этом рулонном прессе и при этом формуется в так называемые брикеты. Эти брикеты затем измельчаются или дробятся и сортируются, так что гранулят или необработанный гранулят передаётся в распоряжение для последующего кондиционирования. Необработанный гранулят имеет при этом после гранулирования прессованием, как правило, сравнительно высокую температуру более 40°С. Это остаточное тепло используется в рамках последующего кондиционирования. Такой процесс кондиционирования представлен на фигуре. (Тёплый) необработанный гранулят G увлажняется в устройстве 1 для смешивания. Этот увлажняющий смеситель 1 представлен в примере осуществления в виде двухвалкового смесителя. К нему примыкает устройство 2 для удаления влаги и, таким образом, установка для создания вихревого слоя. В этой установке 2 для создания вихревого слоя из увлажнённого гранулята B посредством массы воздуха, по меньшей мере, 100 м3 на тонну гранулята при температуре воздуха, по меньшей мере, 45°С удаляется влага, и он при этом упрочняется. Поданный воздух L имеет, таким образом, температуру в диапазоне комнатных температур.

От сушки горячим воздухом отказываются, так что в дальнейшем охлаждении также нет необходимости. Установка 2 для создания вихревого слоя, которая используется в рамках изобретения, может быть, таким образом, укорочена, по сравнению с традиционными установками для создания вихревого слоя, которые имеют, с одной стороны, зону сушки, а, с другой стороны, зону охлаждения, так что затраты на установку снижаются. При этом можно отказаться также и от соответствующих генераторов горячего газа для нагревания воздуха для сушки.

Посредством способа в соответствии с изобретением простым с технической точки зрения способом получают продукт P, то есть, кондиционированный гранулят с высокой степенью пригодности для хранения и с высоким качеством.

Фиг.2 схематично и в сильно упрощённом виде демонстрирует устройство для изготовления (и кондиционирования) гранулированного удобрения, в частности, гранулированного сульфата калия. Фиг.2 относится при этом, в частности, ко второму аспекту изобретения.

Важной составной частью такой установки является валковый пресс 5, в котором исходный материал (к примеру, соль сульфата калия) спрессовывается и, таким образом, уплотняется. Поданный к валковому прессу исходный материал A, однако, заранее увлажняется водой и, притом в устройстве 6 для смешивания, которое расположено перед валковым прессом 5.

Выходящий из валкового пресса 5 влажный брикет S измельчается и, таким образом, гранулируется в устройстве 7 для гранулирования, которое может быть осуществлено, к примеру, в виде мельницы ударного действия. При этом в особо предпочтительном варианте предусмотрено измельчение брикета S во влажном состоянии без предварительной сушки. Затем следует, как правило, не изображённый процесс сортировки.

Изготовленный таким образом (влажный) гранулят G затем в соответствии с изобретением – в случае необходимости после выдержки или промежуточной выдержки – кондиционируется. Для этого гранулят G в устройстве 1 для смешивания увлажняется водой для размягчения поверхности гранулята. Затем увлажнённый гранулят B подаётся к устройству 2, которое в примере осуществления изобретения представлено в виде установки для создания вихревого слоя, и в которой увлажнённый гранулят B подвергается воздействию воздушного потока L и при этом из него выводится влага и он упрочняется. От сушки горячим воздухом при этом отказываются, так что в дальнейшем охлаждении также нет необходимости. Установка 5 для создания вихревого слоя, которая используется в рамках изобретения, может быть, таким образом, укорочена, по сравнению с традиционными установками для создания вихревого слоя, которые имеют, с одной стороны, зону сушки, а, с другой стороны, зону охлаждения, так что затраты на установку снижаются. При этом можно отказаться также и от соответствующих генераторов горячего газа для нагревания воздуха для сушки.

Кондиционированный таким образом гранулят G имеет в качестве продукта P очень небольшую влажность, так что находится в распоряжении для непосредственной реализации. Если влажность не соответствует требованиям, то имеется возможность поместить гранулят из установки 2 для создания вихревого слоя в накопитель, к примеру, в хранилище, на воздух, так, чтобы по истечении сравнительно небольшого времени получить в продукт, готовый к реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСТОБРАБОТКИ ГРАНУЛАТА КОМБИНИРОВАННЫХ УДОБРЕНИЙ | 2017 |

|

RU2671084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2019 |

|

RU2727281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения гранулированных калийных удобрений | 1979 |

|

SU859340A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU966088A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2121991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

Речь идет о способе кондиционирования гранулированного удобрения, к примеру гранулированного удобрения хлорида калия или гранулированного удобрения сульфата калия, причем сначала в распоряжение предоставляется гранулят, причем гранулят увлажняется, к примеру, водой, и причем затем увлажненный гранулят подвергается воздействию воздушного потока и при этом упрочняется и, причем, в случае необходимости, с использованием теплоемкости гранулята. В предпочтительном варианте из увлажненного гранулята посредством воздушной массы по меньшей мере 100 м3 на тонну гранулята при температуре воздуха ниже 45°С удаляется влага. 4 н. и 12 з.п. ф-лы, 2 ил.

1. Способ кондиционирования гранулированного удобрения, в частности гранулированного удобрения хлорида калия, при котором

сначала поступает гранулят с температурой более чем 40°С и его увлажняют водой,

и затем увлажнённый гранулят подвергают воздействию воздушного потока и при этом с использованием теплоёмкости гранулята упрочняют,

причём из увлажнённого гранулята посредством воздушной массы по меньшей мере 100 м3 на тонну гранулята при температуре воздуха ниже 45°С удаляют влагу.

2. Способ кондиционирования гранулированного удобрения, в частности гранулированного удобрения сульфата калия, при котором

сначала поступает влажный полученный методом гранулирования выходящего из валкового пресса влажного брикета гранулят и его увлажняют, и

затем увлажнённый гранулят подвергают воздействию воздушного потока и при этом упрочняют.

3. Способ по п. 2, при котором гранулят увлажняют посредством подачи воды, например, от 0,5% до 5% массы воды, предпочтительно от 1% до 3% массы воды.

4. Способ по п. 2 или 3, при котором из увлажненного гранулята посредством воздушной массы по меньшей мере 100 м3 на тонну гранулята и/или температуры воздуха ниже 45°С удаляют влагу.

5. Способ по любому из пп. 1-4, при котором из увлажнённого гранулята посредством воздушной массы по меньшей мере 300 м3, например по меньшей мере 600 м3 на тонну гранулята удаляют влагу.

6. Способ по любому из пп. 1-5, при котором из увлажнённого гранулята посредством воздуха с температурой ниже 35°С удаляют влагу.

7. Способ по любому из пп. 1-6, при котором увлажнённый гранулят в установке для создания вихревого слоя подвергают воздействию воздуха и из него соответственно удаляют влагу.

8. Способ по любому из пп. 1-7, при котором увлажнённый гранулят в зоне удаления влаги устройства для создания вихревого слоя подвергают воздействию потока воздуха, без предварительного подключения зоны сушки горячим воздухом.

9. Способ по любому из пп. 1-8, при котором гранулят в смесителе, например в валковом смесителе, увлажняют водой.

10. Способ изготовления гранулированного удобрения, например гранулированного удобрения сульфата калия, при котором

- исходный материал, например, мелкозернистая соль калия, при добавлении, например, воды увлажняют, и

- увлажнённый исходный материал в валковом прессе формуют в брикет, при этом

брикет измельчают с образованием гранулята и, в случае необходимости, сортируют, причём гранулят затем в соответствии со способом по любому из пп. 2-9 кондиционируют.

11. Способ по п. 10, при котором исходный материал перед формованием не нагревают.

12. Способ по п. 10 или 11, при котором брикет измельчают во влажном состоянии без предварительной сушки и, в случае необходимости, сортируют.

13. Способ по любому из пп. 10-12, при котором кондиционированный гранулят складируют в накопителе, на воздухе.

14. Устройство для кондиционирования гранулированного удобрения, в частности гранулированного удобрения хлорида калия или гранулированного удобрения сульфата калия, в соответствии со способом по любому из пп. 1-9, которое содержит:

устройство для смешивания для увлажнения гранулята и

устройство для удаления влаги, в котором увлажнённый гранулят может подвергаться воздействию воздушного потока по меньшей мере 100 м3 на тонну гранулята и температуры воздуха ниже 45°С.

15. Устройство по п. 14, в котором устройство для удаления влаги выполнено в виде установки для создания вихревого слоя.

16. Устройство по п. 14 или 15, в котором устройство для смешивания выполнено в виде валкового смесителя, например, в виде двухвалкового смесителя или в виде барабанного смесителя.

| Элемент магнитного запоминающего устройства | 1960 |

|

SU136956A1 |

| DE 10252848 B3, 25.03.2004 | |||

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU986478A1 |

Авторы

Даты

2018-12-13—Публикация

2016-01-27—Подача