ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к получению полиуретановых эластомерных изделий из форполимерной смеси, содержащей продукт реакции полиола, такого как сложный полиэфир, простой полиэфир или поликапролактон (PCL) (ПКЛ), и дифенилметандиизоцианата (MDI) (МДИ), и, более конкретно, форполимерных смесей, содержащих от 2,0 масс.% до 5,0 масс.% свободного мономерного МДИ.

УРОВЕНЬ ТЕХНИКИ

Промышленные полиуретановые эластомеры в своей основе имеют полиуретановые форполимеры, полученные путем взаимодействия полиолов с избыточными молярными количествами диизоцианатных мономеров. Диизоцианатные мономеры включают ароматические диизоцианаты, такие как дифенилметандиизоцианат (МДИ), толуолдиизоцианат (TDI) (ТДИ), нафталиндиизоцианат (NDI) (НДИ), 3,3'-битолуолдиизоцианат (TODI) (ТОДИ) и п-фенилендиизоцианат (PPDI) (ПФДИ), и алифатические диизоцианаты, такие как 1,6-гександиизоцианат (HDI) (ГДИ), изофорондиизоцианат (IPDI) (ИФДИ) и метиленбис(п-циклогексилизоцианат) (H12MDI) (Н12МДИ).

Наиболее часто в полиуретановых форполимерах используют ароматические диизоцианатные мономеры, такие как МДИ или ТДИ, поскольку алифатическим диизоцианатам, как правило, сопутствует ухудшение механических свойств. Присутствие ароматического изоцианата в жестком сегменте приводит к получению более жесткой полимерной цепи, имеющей более высокую температуру плавления. Кроме того, алифатические диизоцианаты, а также ТОДИ и ПФДИ, являются более дорогостоящими по сравнению с ТДИ и МДИ. Однако использование избытка диизоцианатного мономера оставляет после себя остаточный непрореагировавший мономер, приводя к потенциальным проблемам производственной гигиены.

Хорошо известно, что необходимо тщательно избегать как контакта с кожей, так и вдыхания диизоцианатных мономеров. Существует несколько известных способов перегонки, позволяющих снижать содержание свободных диизоцианатных мономеров в полиуретановых форполимерных смесях до уровней менее чем 2 масс.%. Отгонка обычных алифатических диизоцианатных мономеров из форполимерных смесей проходит намного легче вследствие их более низких температур кипения и намного большей теплостойкости. Известны различные способы уменьшения уровней содержания непрореагировавшего ТДИ в форполимерных смесях до менее чем 0,1 масс.% остаточного мономера. Также существуют известные способы уменьшения уровня содержания непрореагировавшего МДИ в форполимерных смесях.

Несмотря на известность способов уменьшения уровней содержания МДИ и ТДИ до очень низких величин вследствие связанных с ними показателей токсичности, влияние присутствия свободного МДИ и свободного ТДИ во время процесса отверждения на формуемое, в конечном счете, полиуретановое эластомерное изделие полностью не было исследовано.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В первом аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, обладающее следующими свойствами: параметр испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99; и минимальное значение tan δ при 30-160°C в диапазоне от 0,010 до 0,025. Полиуретановое эластомерное изделие также может обладать следующими дополнительными свойствами: свойство предела прочности при раздире в диапазоне от 26,3 до 78,8 н/мм (от 150 до 450 фунт/дюйм) в соответствии с методикой ASTM D-1938 и истирание по DIN в диапазоне от 5 до 31 мм3 в соответствии с методикой ASTM D-5963.

В одном варианте осуществления полиуретановое эластомерное изделие формуют из форэластомерной смеси, включающей форполимерную смесь, например, форполимер на основе поликапролактона, форполимер на основе сложного полиэфира или форполимер на основе простого полиэфира, и удлинитель цепи, например, полиол или диамин. Форэластомерная смесь также содержит от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, свободного дифенилметандиизоцианата.

Полиуретановые эластомерные изделия, соответствующие первому аспекту, могут иметь толщину по трем осям координат от 10,2 см до 493 см и могут образовывать изделие массой от 225 кг до 7000 кг. В одном варианте осуществления изделие представляет собой непневматическую покрышку, способную поддерживать от 9000 кг до 91000 кг, и является подходящим для транспортных средств высокой проходимости (OTR) (ВП).

Во втором аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, обладающее следующими свойствами: параметр испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99 и свойство предела прочности при раздире в диапазоне от 26,3 до 78,8 н/мм в соответствии с методикой ASTM D-1938. Такие изделия также могут характеризоваться истиранием по DIN в диапазоне от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. С использованием таких изделий также можно изготавливать непневматические покрышки, подходящие для транспортных средств ВП.

В третьем аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, включающее продукт реакции форполимерной смеси, содержащей форполимер на основе поликапролактона и дифенилметандиизоцианат, где форполимерная смесь содержит дифенилметандиизоцианат в количестве от 2,0 масс.% до 5,0 масс.% (масс.), и удлинителем цепи, где изделие имеет толщину по трем осям координат от 10,2 см до 493 см. И в этом случае, данные изделия могут представлять собой покрышки, подходящие для транспортных средств ВП.

В четвертом аспекте настоящего изобретения предлагается способ получения полиуретанового эластомера, включающий получение форполимерной смеси, содержащей форполимер на основе поликапролактона и дифенилметандиизоцианат, где форполимерная смесь содержит дифенилметандиизоцианат в количестве от 2,0 масс.% до 5,0 масс.%; смешивание форполимерной смеси с удлинителем цепи с образованием форэластомерной смеси; и отверждение форэластомерной смеси с получением полиуретанового эластомера. В одном варианте осуществления смесь форполимерной смеси и удлинителя цепи образует форэластомерную смесь, обладающую жизнеспособностью от 1 до 35 дней при 70°C.

В пятом аспекте настоящего изобретения предлагается способ получения полиуретанового эластомера, включающий смешивание первой форполимерной смеси массой A и второй форполимерной смеси массой B, при этом указанная первая форполимерная смесь содержит первый поликапролактон и X масс.% свободного дифенилметандиизоцианата, а указанная вторая форполимерная смесь содержит второй поликапролактон и Y масс.% свободного дифенилметандиизоцианата, и где A, B, X и Y выбирают таким образом, чтобы значение (AX+BY)/(A+B) составляло от 2,0 до 5,0, и отверждение смешанных первой и второй форполимерных смесей с использованием удлинителя цепи с получением указанного полиуретанового эластомера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие цели и преимущества изобретения заявителей будут более полно восприняты после ознакомления со следующим далее описанием изобретения, взятым в сочетании с прилагаемым чертежом неограничивающих предпочтительных вариантов осуществления изобретения, где подобные символы на всех изображениях обозначают идентичные или подобные части, и где:

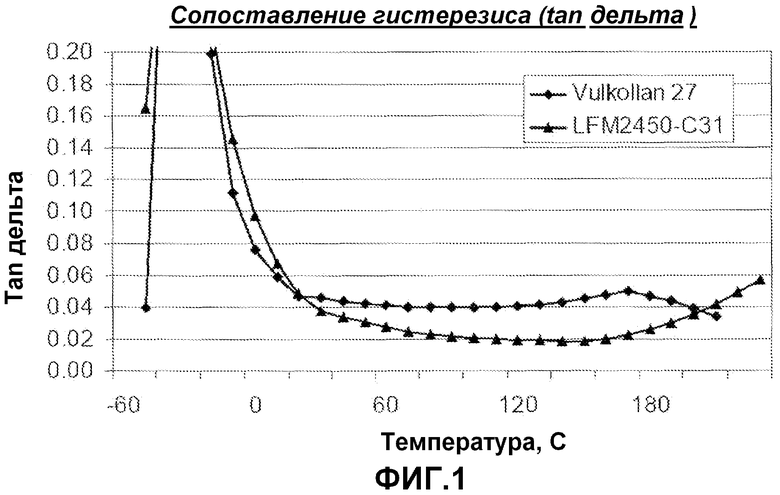

Фиг.1 представляет собой график зависимости для tan δ полиуретанового эластомерного изделия, соответствующего одному варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящее изобретение относится к полиуретановому эластомерному изделию, полученному из (i) полиуретановой форполимерной смеси и (ii) удлинителя цепи. Полиуретановая форполимерная смесь содержит продукт реакции между полиолом, например, сложным полиэфиром, простым полиэфиром или поликапролактоном (ПКЛ), и дифенилметандиизоцианатом (МДИ). В соответствии с предпочтительным вариантом осуществления содержание свободного МДИ в форполимерной смеси составляет от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. Удлинитель цепи, например, может представлять собой полиол или диамин.

Неожиданно было установлено, что полиуретановые эластомеры, полученные из форполимерных смесей, содержащих полиол на основе ПКЛ и имеющих указанные уровни содержания свободного МДИ, обладают превосходными свойствами предела прочности при раздире и усталостной прочности и могут быть хорошо подходящими для таких областей применения, как, например, формование непневматических покрышек и, в частности, непневматических покрышек высокой проходимости (ВП). Кроме того, неожиданно было установлено, что форполимер, образованный из полиола на основе ПКЛ и МДИ, смешанный с отвердителем, содержащим блокированный метилендианилин (MDA) (МДА), такой как комплекс МДА-соль, может приводить к получению полиуретановых форэластомерных смесей, обладающих длительными стабильными сроками годности при хранении, которые пригодны для получения крупных эластомерных изделий, имеющих толстые секции, будучи отвержденными. Кроме того, неожиданно было установлено, что полиуретановые эластомеры, полученные из форполимерных смесей, содержащих полиол на основе сложного полиэфира или простого полиэфира и имеющих указанные уровни содержания свободного МДИ, обладают превосходными свойствами предела прочности при раздире и усталостной прочности, которые предпочтительно идеально подходят для использования в областях применения непневматических покрышек, таких как области применения непневматических покрышек ВП. В дополнение к этому, неожиданно было установлено, что объединение форполимерных смесей с отвердителем, содержащим комплекс МДА-соль, может привести к получению полиуретановых форэластомерных смесей, обладающих длительными стабильными сроками годности при хранении, которые пригодны для получения крупных эластомерных изделий, имеющих толстые секции, будучи отвержденными.

Как используется в настоящем документе, термин «полиуретановая форполимерная смесь» или «форполимерная смесь» означает продукт реакции, по меньшей мере, одного полиола с диизоцианатным мономером, то есть полиуретановый форполимер. Полиуретановая форполимерная смесь предпочтительно содержит полиуретановый форполимер, определенное количество свободного МДИ и необязательно один или несколько растворителей или пластификаторов. Как используется в настоящем документе, термин «свободный МДИ» означает непрореагировавший или остаточный мономер МДИ, который присутствует в форполимерной смеси после образования полиуретанового форполимера (имеющего изоцианатные концевые группы олигомера, полученного в результате реакции мономера МДИ и полиола), а также МДИ, который может быть добавлен, например, «добавлен обратно», к форполимерной смеси по завершении стадии образования полиуретанового форполимера. В другом аспекте форполимерную смесь и удлинитель цепи смешивают друг с другом и свободный МДИ добавляют после этого к полученной реакционной смеси, но перед образованием отвержденного полиуретанового эластомера.

Как используется в настоящем документе, термин «полиуретановая форэластомерная смесь» или «форэластомерная смесь» означает смесь, по меньшей мере, полиуретановой форполимерной смеси и удлинителя цепи. В такой смеси удлинитель цепи предпочтительно не осуществляет немедленно отверждение полиуретанового форполимера в форполимерной смеси, и в результате смесь остается по существу стабильной. Сразу после нагревания смеси до температуры деблокирования удлинитель цепи отверждает полиуретановый форполимер в форполимерной смеси с образованием полиуретанового эластомерного изделия.

Форполимерные смеси

Полиуретановые форполимерные смеси могут быть получены путем взаимодействия одного или нескольких полиолов с диизоцианатным мономером, например, МДИ, по методикам, известным на современном уровне техники. В одном варианте осуществления форполимер получают путем взаимодействия полиола с большим избытком диизоцианатного мономера, например, МДИ, таким как при начальном молярном соотношении МДИ:полиол, составляющем более чем 2:1, (например, более чем 4:1 или более чем 7:1).

Как используется в настоящем документе, «МДИ» означает любой стереоизомер МДИ или смесь стереоизомеров МДИ. МДИ может включать, например, метиленбис(4-фенилизоцианат). МДИ коммерчески доступен в виде чистого изомера 4,4'-дифенилметандиизоцианата (например, Mondur MP, Bayer) и в виде смеси изомеров (например, Mondur ML, Bayer и Lupranate MI, BASF). Наиболее предпочтительной формой является чистый 4,4'-изомер.

Как правило, полиуретановые форполимерные смеси могут быть получены из полиолов на основе поликапролактона, полиолов на основе простого полиэфира или полиолов на основе сложного полиэфира. В различных вариантах осуществления полиол может включать один или несколько из таких соединений, как простой полиэфир, сложный полиэфир или поликапролактон, предпочтительно имеющих молекулярную массу (ММ) в диапазоне от 200 до 6000, например, от 400 до 3000 или от 1000 до 2500. В данном контексте молекулярная масса относится к среднечисленной молекулярной массе в дальтонах. Такие полиолы могут включать, например, сложный полиэфир адипиновой кислоты, простой полиэфир этиленоксида, простой полиэфир пропиленоксида, простой полиэфир тетрагидрофурана, поликапролактон (ПКЛ), поликарбонат и их смеси. В различных необязательных вариантах осуществления полиол включает гликоли или триолы, имеющие молекулярные массы в диапазоне, например, от приблизительно 60 до приблизительно 400, например, от приблизительно 80 до приблизительно 300 или от приблизительно 100 до приблизительно 200. Такие гликоли или триолы могут включать, например, этиленгликоль, изомеры пропиленгликоля, изомеры бутандиола, гександиол, триметилолпропан, пентаэритрит, поли(тетраметиленэфир)гликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль и их смеси.

Типичные представители полиолов включают полипропиленгликоль (PPG) (ППГ), такой как Acclaim 4220 (ММ=4037, Bayer MaterialScience), диольный полимер на основе ППГ из пропиленоксида (ППГ 4000), Acclaim 3201 (ММ=3074, Bayer MaterialScience), диол на основе ППГ-ЭО (сополимер пропиленоксида и этиленоксида) (ППГ-ЭО 3000), Arcol R-2744 (ММ=2240, Bayer MaterialScience), диол на основе ППГ (ППГ 2000), поли(этиленадипинат)гликоль (PEAG) (ПЭАГ), такой как ПЭАГ 1000 (ММ=980, Chemtura Corporation), ПЭАГ 2000 (ММ=1990, Chemtura Corporation) и ПЭАГ 2500 (ММ=2592, Bayer MaterialScience), поли(триметилолпропанэтиленадипинат)гликоль (PTEAG) (ПТЭАГ), поли(тетраметиленэфир)гликоль ((PTMEG) (ПТМЭГ) или (PTMG) (ПТМГ)), такой как Terathane™ 1000 (ММ=994, Invista), Terathane™ 2000 (ММ=2040, Invista), трипропиленгликоль (ММ=192, Aldrich Chemical Company, Inc.) и диэтиленгликоль (ММ=106, Aldrich Chemical).

В предпочтительном варианте осуществления форполимером является форполимер на основе ПКЛ. Например, в различных вариантах осуществления ПКЛ, который взаимодействует с диизоцианатом, например МДИ, с образованием форполимера на основе ПКЛ, имеет молекулярную массу в диапазоне от 200 до 6000, например, от 400 до 3000 или от 1000 до 2500. Типичные представители ПКЛ включают те, которые имеют среднюю молекулярную массу от 400 до 3000, такие как Dow TONE 0240, 1241 или 2241; Perstorp CAPA 2043, 2125, 2205, 2201, 2101A, 2201A, 2304, 3031 или 7201А; или Daicel Placcel 220 CP. ПКЛ обычно получают из диольного инициатора, такого как диэтиленгликоль, 1,4-бутандиол, неопентилгликоль, 1,6-гександиол или ПТМЭГ. В качестве инициатора также могут быть использованы триолы, такие как триметилолпропан. Более конкретно, ПКЛ может представлять собой инициированные диметилолпропионовой кислотой (DMPA) (ДМПК) продукты Capa™ от Perstorp, UK Ltd.

Типичные форполимерные смеси, содержащие форполимер на основе ПКЛ и свободный МДИ, включают, например, Vibrathane 8030, Vibrathane 8045, Adiprene LFM2400 и Adiprene LFM2450, которые доступны от Chemtura Corporation. В некоторых вариантах осуществления форполимерная смесь может содержать два и более данных продуктов.

Adiprene™ LFM 2400 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, имеющую очень низкое содержание свободного МДИ (обычно <0,5%) за счет проведения стадии удаления мономеров в процессе получения. Adiprene™ LFM 2400 можно отвердить с помощью отвердителей Caytur™, получая изделия с высокими эксплуатационными характеристиками, предпочтительно имеющими твердость по Шору, равную приблизительно 92A. Содержание группы NCO в форполимере составляет приблизительно 3,92%, а эквивалентная масса равна приблизительно 1072.

Adiprene™ LFM 2450 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, имеющую низкое содержание свободного МДИ (обычно приблизительно 3,0%-4,0%) за счет проведения стадии удаления мономеров в процессе получения. Содержание групп NCO в форполимере составляет от 4,35% до 4,55%, а эквивалентная масса находится в диапазоне от 923 до 966. Adiprene™ LFM 2450 является особенно подходящим для получения изделий с высокими эксплуатационными характеристиками, таких как промышленные непневматические покрышки, например, непневматические покрышки ВП, и колеса.

Vibrathane™ 8030 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, которая, например, может быть отверждена с получением изделий, имеющих твердость по Шору 80A, при использовании 1,4-бутандиола или отверждена с получением изделий, имеющих твердость по Шору 92A, при использовании метилендианилина (МДА). Содержание групп NCO в форполимере составляет от 5,8% до 6,2%, а аминовая эквивалентная масса находится в диапазоне от 678 до 725. При получении данного форполимера никакой стадии удаления мономеров не используют. В результате содержание свободного МДИ в данном форполимере составляет от 10,0% до 15,0% по массе.

В одном варианте осуществления настоящего изобретения две или более полиуретановых форполимерных смесей могут быть объединены и отверждены с получением полиуретанового эластомера. В данном аспекте две или более полиуретановых форполимерных смесей могут содержать полиуретановые форполимеры, полученные из полиола, например ПКЛ, имеющие различные молекулярные массы или различные уровни содержания свободного МДИ в сопоставлении друг с другом. В другом аспекте две или более форполимерных смесей, которые получены из различных полиолов, например, таких как ПКЛ и ПТМЭГ, объединяют друг с другом. В одном таком варианте осуществления, например, форполимерная смесь содержит первый форполимер, полученный из первого ПКЛ, имеющего молекулярную массу, равную приблизительно 1000-1500, и второй форполимер, полученный из второго ПКЛ, имеющего молекулярную массу, равную приблизительно 2000 или более. В другом таком варианте осуществления объединенная форполимерная смесь содержит первый форполимер, полученный из ПКЛ, имеющего молекулярную массу, равную приблизительно 1250, второй форполимер, полученный из другого ПКЛ, имеющего молекулярную массу, равную приблизительно 2000 или более, и третий форполимер, полученный еще из другого ПКЛ, имеющего молекулярную массу менее чем 1250. Необходимо понимать, что в других вариантах осуществления настоящего изобретения могут быть использованы различные другие комбинации форполимеров.

Как указано выше, в одном варианте осуществления форполимерная смесь предпочтительно представляет собой продукт реакции между ПКЛ и МДИ, где МДИ присутствует в избытке. В некоторых вариантах осуществления, например, молярное соотношение между МДИ и ПКЛ, которое используют для получения форполимера на основе ПКЛ, составляет более чем 2:1, например, более чем 4:1 или более чем 7:1. При выражении через диапазоны молярное соотношение между МДИ и ПКЛ, например, может находиться в диапазоне от 2:1 до 20:1, например, от 3:1 до 15:1 или от 5:1 до 10:1. МДИ и ПКЛ предпочтительно взаимодействуют при максимальной температуре в диапазоне от 30°C до 120°C, например, от 50°C до 110°C. В одном варианте осуществления реакцию проводят при максимальной температуре в диапазоне от 50°C до 110°C при перемешивании.

Полиуретановая форполимерная смесь может содержать аддукты, имеющие структуру «МДИ-полиол-МДИ» (в настоящем документе называемую структурой «ABA», где A обозначает МДИ, а B обозначает полиол), или более высокомолекулярные аддукты, которые содержат два или более полиольных фрагментов (в настоящем документе называемые «олигомерами» структуры «ABABA», «ABABABA» и т.д.). В одном варианте осуществления, когда используют избыточные исходные количества A, образование структуры ABA может оказаться более благоприятным по сравнению с образованием олигомеров структуры ABABA или ABABABA. Как правило, образование олигомеров структуры ABABA или ABABABA является менее благоприятным.

Каждый аддукт ABA и ABABA имеет две непрореагировавшие группы NCO - по одной на каждом из концевых фрагментов A. Внутренний фрагмент A в аддукте ABABA не имеет остаточной непрореагировавшей группы NCO. Поэтому аддукт ABABA имеет более низкое массовое процентное содержание групп NCO, чем аддукт ABA. Определенные повышенные количества непрореагировавшего A, свободного МДИ, могут оказаться нежелательными, поскольку свободный МДИ при работе с ним создает токсичные атмосферные испарения. Таким образом, в полиуретановой форполимерной смеси с низким содержанием непрореагировавшего A относительное содержание ABA в сопоставлении с более высокомолекулярными аддуктами может быть определено по процентному содержанию групп NCO в смеси. Большой молярный избыток МДИ по сравнению с полиолом сводит к минимуму образование олигомера. Молярное соотношение МДИ:ПКЛ, равное, по меньшей мере, приблизительно 5:1 или более, благоприятствует получению конечной форполимерной смеси на основе полиола (после удаления какого-либо растворителя и свободного мономера МДИ), имеющей содержание групп NCO, которое составляет, по меньшей мере, приблизительно 80% от теоретического содержания групп NCO для чистой структуры ABA.

В качестве иллюстрации рассматривается полиол на основе ПКЛ со среднечисленной молекулярной массой (ММ) 1000. МДИ имеет ММ, равную 250. Таким образом, аддукт ABA будет иметь значение ММ, полученное из 250+1000+250, или 1500. Аддукт ABA также будет иметь две концевые группы NCO, каждая по 42 дальтона. Таким образом, теоретическое содержание групп NCO для структуры ABA будет составлять 2(42)/1500=5,6% по массе. Как можно видеть при подобном вычислении, теоретическое содержание групп NCO в структуре ABABA будет составлять 2(42)/2750=3,05% по массе. Сам чистый мономер МДИ имеет содержание групп NCO, равное приблизительно 33,6%.

Удлинители цепи

Как правило, используемые форполимерные смеси могут иметь низкие значения вязкости, низкие уровни содержания мономерного МДИ и высокое содержание групп NCO, например, по меньшей мере, 80%, например, по меньшей мере, 90% или, по меньшей мере, 94%, от теоретического содержания групп NCO для структуры ABA, и содержание свободного МДИ, которое составляет от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. Форполимерные смеси могут быть легко подвергнуты удлинению цепи с помощью различных удлинителей цепи, также называемых отвердителями, при умеренных рабочих температурах, даже в случае беспримесных диаминов, которые непрактичны при горячем литье обычных форполимеров на основе МДИ. Молярное соотношение форполимеров и отвердителей, например, может находиться в диапазоне от 1:2 до 3:1, например, от 0,7:1 до 1,2:1 или от 1,1:1 до 0,9:1. Количество отвердителя также может быть рассчитано по следующей формуле:

где С100р представляет собой количество частей отвердителя на 100 частей форполимера, NCO% представляет собой процентное содержание групп NCO в форполимере, Cew представляет собой эквивалентную массу отвердителя, и % от теории представляет стехиометрию для отвердителя. Таким образом, например, рассчитанное количество отвердителя с эквивалентной массой 133,5 и 95% стехиометрией при отверждении с использованием форполимера, имеющего значение NCO% 4,1, составило бы 12,4 части отвердителя на 100 частей форполимера при расчете на массу.

В одном варианте осуществления стехиометрическое соотношение между форполимерной смесью и отвердителем может иметь широкое технологическое окно и все еще будет приводить к получению изделий, обладающих по существу подобными свойствами. Диапазон стехиометрии составляет от 90% до 105% на фоне снижения свойств при 110% и значительного ухудшения при 120%. Для тонкой регулировки свойств эластомерного изделия можно отрегулировать стехиометрию. Например, эластомерное изделие может обладать улучшенными динамическими характеристиками при 90-95% стехиометрии, в то время как усталость при изгибе может быть лучше при 100%.

Удлинители цепи могут быть выбраны, например, из одного или нескольких таких соединений, как вода, алифатические диолы, ароматические диамины или их смеси. Типичные полиольные удлинители цепи включают алифатические диолы, такие как 1,4-бутандиол (BDO), резорцинди(бета-гидроксиэтиловый) эфир (HER), резорцинди(бета-гидроксипропиловый) эфир (HPR), гидрохинонбисгидроксиэтиловый эфир (HQEE), 1,3-пропандиол, этиленгликоль, 1,6-гександиол и 1,4-циклогександиметанол (CHDM); алифатические триолы и тетролы, такие как триметилолпропан; и аддукты пропиленоксида и/или этиленоксида, имеющие молекулярные массы в диапазоне от 190 до 500, такие как различные марки Voranol™ (Dow Chemical), Pluracol™ (BASF Corp.) и Quadrol™ (BASF Corp.).

Типичные диаминовые удлинители цепи включают 4,4'-метиленбис(2-хлоранилин) (MBCA) (МБХА); 4,4'-метиленбис(3-хлор-2,6-диэтиланилин) (MCDEA) (МХДЭА); диэтилтолуолдиамин (DETDA) (ДЭТДА); Ethacure™ 100 от Albemarle Corporation); третичный бутилтолуолдиамин (TBTDA) (ТБТДА); диметилтиотолуолдиамин (Ethacure™ 300 от Albemarle Corporation); триметиленгликольди-п-аминобензоат (Vibracure™ A157 от Chemtura Corporation или Versalink™ 740M от Air Products and Chemicals); метиленбис-орто-хлоранилин (MOCA, МОХА), метиленбисдиэтиланилин (MDEA) (МДЭА); метилендианилин (МДА); и комплексы МДА-соль (Caytur™ 21, 21-DA, 31 и 31-DA от Chemtura Corp.).

Caytur™ 21 и Caytur™ 21-DA представляют собой блокированные аминовые отвердители замедленного действия, предназначенные для использования в случае уретановых форполимеров с изоцианатными концевыми группами. Такие отвердители содержат комплекс МДА и хлорида натрия, диспергированный в пластификаторе (диоктилфталате в случае Caytur 21 и диоктиладипинате в случае Caytur 21-DA), и необязательно пигмент. Caytur 21 содержит 50% активного твердого вещества, диспергированного в DOP (ДОФ). Caytur 21-DA содержит 60% активного твердого вещества, диспергированного в DOA (ДОА). Caytur 31 имеет низкое содержание свободного МДА (обычно <2,00%). Концентрация аминогрупп составляет 6,45% в Caytur 21 и 7,72% в Caytur 21-DA. Таким образом, эквивалентная масса составляет 219 для Caytur 21 и 183 для Caytur 21-DA.

При комнатной температуре каждый отвердитель очень медленно вступает в реакцию с концевыми изоцианатными группами. Однако при 100°C-150°C комплекс МДА-соль деблокируется и высвобожденный МДА быстро вступает в реакцию с форполимером с образованием эластомера. Для получения таких комплексов с МДА может быть использован широкий ассортимент солей, включая хлорид натрия, бромид натрия, хлорид калия и хлорид лития. Хлорид натрия является предпочтительным. Такие отвердители приводят к получению уретанов с подобными или лучшими свойствами в сопоставлении с уретанами, отвержденными с использованием МБХА. Подходящие марки форполимеров доступны для обеспечения полного диапазона показателей твердости от 79A до 62D с использованием таких отвердителей Caytur. Caytur 21, в случае использования вместе с пигментом осветленного или пастельного оттенка, может обнаруживать свойства, подобные свойствам МБХА, по сравнению с отвердителем Catyur, имеющим окраску более яркого пигмента.

Caytur 31™ и Caytur™ 31-DA представляют собой блокированные аминовые отвердители замедленного действия, предназначенные для использования, в первую очередь, с уретановыми форполимерами, имеющими изоцианатные концевые группы. Такие отвердители содержат комплекс МДА и хлорида натрия, диспергированный в пластификаторе (диоктилфталате в случае Caytur 31 и диоктиладипинате в случае Caytur 31-DA), и необязательно пигмент. Caytur 31 имеет очень низкое содержание свободного МДА (обычно <0,5%). При комнатной температуре такие отвердители являются практически нереакционноспособными. Однако при 115°C-160°C соль деблокируется и высвобожденный МДА быстро вступает в реакцию с форполимером с образованием жесткого эластомера. Концентрация аминогрупп составляет 5,78% в Caytur 31 и Caytur 31-DA. Таким образом, эквивалентная масса находится в диапазоне от приблизительно 244 до приблизительно 250 для Caytur 31 и Caytur 31-DA. Данные группы блокируются хлоридом натрия.

Предпочтительные удлинители цепи включают БДО (BDO), ГХЭЭ (HQEE), МБХА (MBCA), Vibracure™ A, МХДЭА (MCDEA), Ethacure™ 300, ДЭТДА (DETDA) и Caytur™ 21 и 31. К удивлению было продемонстрировано, что такие отвержденные форэластомерные смеси образуют полиуретановые эластомерные изделия, обладающие исключительно желательными физическими свойствами для различных областей применения и, в частности, для получения долговечных изделий, таких как непневматические покрышки, более предпочтительно непневматические покрышки ВП.

Уровень содержания свободного МДИ

В настоящее время было установлено, что отверждение форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, имеющей концентрацию свободного МДИ в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси, неожиданно приводит к получению полиуретановых эластомеров, обладающих исключительно желательной комбинацией физических свойств, таких как, например, износостойкость, предел прочности при раздире и усталостная прочность.

Вследствие избытка МДИ, используемого в процессе получения форполимера, например, форполимера на основе ПКЛ, исходная форполимерная смесь обычно содержит более чем 10 масс.% свободного МДИ, обычно более чем 25 масс.% свободного МДИ, в расчете на общую массу исходной форполимерной смеси. Таким образом, в соответствии с вариантами осуществления способов по изобретению содержание свободного МДИ должно быть уменьшено. В одном варианте осуществления содержание свободного МДИ уменьшают до значения в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. В другом варианте осуществления содержание свободного МДИ уменьшают до значения менее чем 3,0 масс.%, например, менее чем 2,0 масс.%, менее чем 1,0 масс.% или менее чем 0,7 масс.%, а для достижения желательного уровня содержания свободного МДИ, составляющего от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% и от 2,75 до 3,5 масс.%, к полученной форполимерной смеси добавляют мономеры МДИ.

Таким образом, в одном варианте осуществления реакционная смесь (т.е. форэластомерная смесь) содержит полиуретановую форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, в комбинации с отвердителем. Как указано выше, форполимерная смесь предпочтительно содержит форполимер на основе ПКЛ и характеризуется содержанием свободного МДИ в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.%, от 2,75 до 3,5 масс.%, или составляющим 3 масс.% в расчете на общую массу форполимерной смеси. В первом аспекте содержание свободного МДИ уменьшают, например, путем перегонки, до уровня, составляющего от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу полиуретановой форполимерной смеси, после получения полиуретанового форполимера, но до смешивания полиуретановой форполимерной смеси и удлинителя цепи.

Во втором аспекте содержание свободного МДИ уменьшают, например, путем перегонки, до низкого уровня, например, до уровня, составляющего менее чем 2,0 масс.%, такого как менее чем 1,0 масс.% или менее чем 0,7 масс.%, в расчете на общую массу полиуретановой форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, после получения полиуретанового форполимера. Затем к форполимерной смеси может быть добавлен мономер МДИ (свободный МДИ), так чтобы содержание совокупного свободного МДИ в полученной форполимерной смеси составляло от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ.

После ее образования полученную форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, в конечном счете, смешивают с удлинителем цепи и предпочтительно нагревают с образованием конечного полиуретанового эластомера. Отвердитель, как описано выше, предпочтительно содержит комплекс метилендианилин-хлорид натрия (предпочтительно Caytur™ 31-DA).

В третьем аспекте содержание свободного МДИ в форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, уменьшают, предпочтительно путем перегонки, до низкого уровня, например, до уровня, составляющего менее чем 2,0 масс.%, такого как менее чем 1,0 масс.% или менее чем 0,7 масс.%, после получения полиуретанового форполимера, но до смешивания полиуретановой форполимерной смеси. Полученную в результате форполимерную смесь затем смешивают с удлинителем цепи с образованием реакционной смеси. Перед отверждением к реакционной смеси добавляют мономер МДИ (свободный МДИ), так чтобы содержание совокупного свободного МДИ в полученной в результате реакционной смеси составляло от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси плюс добавленный обратно свободный МДИ, который присутствует в реакционной смеси. После этого полученную реакционную смесь с добавленным обратно свободным МДИ предпочтительно нагревают с образованием конечного полиуретанового эластомера. Разумеется, в других вариантах осуществления могли бы быть использованы различные комбинации вышеупомянутых трех аспектов.

Как указано выше, сразу после получения форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, предпочтительно подвергают переработке, например, путем перегонки, необязательно вакуумной перегонки, для уменьшения в ней уровня содержания свободного МДИ до уровня, составляющего от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% и от 2,75 до 3,5 масс.% (или до более низкого уровня, если желательно обратное добавление дополнительного свободного МДИ). Способы уменьшения уровней содержания МДИ известны и описаны, например, в публикации заявки США № 2003/0065124, поданной 2 августа 2001 года, содержание которой во всей полноте включено в настоящий документ путем ссылки. В одном аспекте форполимерную смесь подвергают перегонке в присутствии, по меньшей мере, одного инертного растворителя, имеющего температуру кипения, которая несколько ниже, чем у МДИ.

В другом способе, описанном в патенте США № 5703193, содержание которого во всей полноте включено в настоящий документ путем ссылки, содержание свободного МДИ уменьшают без использования растворителей при высоких температурах и в вакууме. В данных условиях содержание свободного МДИ снижают от оцененного начального уровня 57 масс.% до 0,7 масс.% путем использования серии проходов. В еще одном способе для уменьшения содержания свободного МДИ используют комбинацию из высококипящих и низкокипящих растворителей, как описано в патенте США № 5703193, ранее включенном в настоящий документ. В еще одном способе для уменьшения содержания свободного МДИ до уровня ниже 2,0 масс.% используют низкокипящий растворитель, как описано в публикации заявки США № 2003/0065124, ранее включенной в настоящий документ. Специалистам в данной области техники должно быть понятно, что в вариантах осуществления изобретения может быть использован любой такой способ уменьшения содержания свободного МДИ до тех пор, пока конечный уровень содержания свободного МДИ будет находиться в пределах диапазонов, указанных в настоящем документе.

Публикация заявки США № 2003/0065124 относится к удалению мономерных диизоцианатов, особенно МДИ, из форполимерных смесей. Для облегчения удаления мономерных диизоцианатов из форполимерных смесей используют инертный растворитель. Инертный растворитель в условиях вакуума должен иметь температуру кипения несколько ниже, чем у диизоцианатных мономеров. Инертный растворитель при вакууме в 10 торр должен иметь температуру кипения (Ткип) ниже, чем у диизоцианата, на величину от 1°C до 100°C. Для МДИ (Ткип 215°C) примеры подходящих инертных растворителей включают диметилфталат (ДМФ) (Ткип 147°C), диэтилфталат (Ткип 158°C), диизобутиладипинат (Ткип 168°C) и дибутилфталат (ДБФ) (Ткип 192°C). Такими инертными растворителями являются те, которые не вступают в реакцию с форполимерами, не разлагаются и обладают хорошей смешиваемостью с диизоцианатами и форполимерами. В соответствии с данным способом МДИ растворяют в инертном растворителе, таком как ДМФ или ДБФ, при температуре приблизительно 50°C перед загрузкой полиола. Кроме того, инертный растворитель мог бы быть примешан после получения форполимерной смеси в соответствии с методиками, хорошо известными на современном уровне техники получения уретанов.

Массовое соотношение МДИ и растворителя может находиться в диапазоне, например, от 10:90 до 90:10, например, от 20:80 до 80:20 или от 25:75 до 65:35. При более высоких соотношениях МДИ может образовывать кристаллы и выпадать в осадок при комнатной температуре, в то время как при значительно меньших значениях соотношения удаление растворителя во время перегонки может оказаться непрактичным и затруднительным.

Как указано выше, сырой форполимерный продукт реакции, например, смесь форполимеров, образованных из ПКЛ, обычно содержит большое количество непрореагировавшего МДИ и растворителя, которые удаляют путем отгонки. На данной стадии может быть использовано любое оборудование для перегонки, которое эффективно функционирует при глубоком вакууме, умеренной температуре и коротком времени пребывания. Пример оборудования данного назначения включает систему тонкослойной перегонки с перемешиванием, коммерциализированную компаниями Pope Scientific, Inc.; Artisan Industries, Inc.; GEA Canzler GmbH & Co.; Pfaudler-U.S., Inc.; InCon Technologies, L.L.C.; Luwa Corp.; UIC Inc.; или Buss-SMS GmbH. Предпочтительными являются устройства непрерывного действия с внутренними конденсаторами по причине пониженных величин рабочего вакуума, составляющих от 0,001 до 1 торр.

Избытки МДИ и растворителя могут быть десорбированы при давлении 0,04 торр и при температуре в диапазоне от 120°C до 175°C, хотя к наилучшим результатам может привести десорбирование при 0,02 торр или ниже и при 140°C или ниже. Важность сведения к минимуму высокотемпературного разложения форполимеров из ароматических диизоцианатных мономеров описано в патенте U.K. № 1101410, содержание которого во всей полноте включено в настоящий документ путем ссылки, в котором рекомендуется проводить перегонку в вакууме при температуре испарения предпочтительно ниже 175°C. В патенте США № 4182825 описывается использование температур испарительной рубашки 150-160°C для форполимеров на основе ТДИ. В патенте США № 5703193 описывается использование температуры рубашки 120°C.

При эксплуатации оборудования для тонкослойной перегонки с перемешиванием температура конденсатора для дистиллята может быть, по меньшей мере, на 100°C ниже температуры испарения. Это создает движущую силу для быстрого и эффективного испарения, а затем конденсации дистиллята. Таким образом, для отгонки мономера МДИ при температуре испарителя, равной 140°C или ниже (во избежание термического разложения форполимера), желательной может быть температура конденсатора, равная 40°C или ниже. Поскольку беспримесный МДИ имеет температуру плавления 40°C, для предотвращения затвердевания МДИ в конденсаторе может потребоваться более высокая температура конденсатора. Использование растворителя делает возможным проведение конденсации при более низких температурах, например, 30°C или ниже. Таким образом, использование растворителя делает возможным использование более низких температур испарителя, тем самым, предотвращая термическое разложение форполимера.

При соблюдении рекомендованных условий десорбирования в публикации заявки США № 2003/0065124 описывается, что форполимерная смесь может содержать менее чем 0,1 масс.% растворителя и от 0,1 до 0,3 масс.% МДИ после одного прохода, и дистиллят на выходе может быть прозрачным и сохранять прозрачность при комнатной температуре. После этого дистиллят может быть использован повторно для получения дополнительного количества форполимера. После двух или трех проходов уровни содержания мономерного МДИ могут быть снижены до значения менее чем 0,1 масс.%.

В другом варианте осуществления, как указано выше, две или более полиуретановых форполимерных смесей, например, смесей форполимеров, образованных из ПКЛ, смешивают друг с другом с образованием получающейся в результате форполимерной смеси, имеющей желательный уровень содержания свободного МДИ в диапазоне от 2,0 до 5,0, например, от 2,5 до 4,0 или от 2,75 до 3,5. В одном аспекте две форполимерные смеси смешивают друг с другом в соответствии со следующим уравнением:

(AX+BY)/(A+B)=Z,

где

A представляет собой массу первой форполимерной смеси,

B представляет собой массу второй форполимерной смеси,

X представляет собой концентрацию свободного МДИ в первой форполимерной смеси,

Y представляет собой концентрацию свободного МДИ во второй форполимерной смеси,

Z представляет собой получающуюся в результате концентрацию свободного МДИ, которая в соответствии с изобретением составляет от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ.

В случае использования дополнительных форполимеров, таких как С для третьей форполимерной смеси или D для четвертой форполимерной смеси и т.д., приведенное выше уравнение может быть соответствующим образом расширено. Например, в случае использования трех форполимерных смесей уравнение представляет собой

(AX+BY+CW)/(A+B+C)=Z,

где C представляет собой массу третьего форполимера, а W представляет собой концентрацию свободного МДИ в третьей форполимерной смеси. В случае использования четырех форполимерных смесей уравнение представляет собой

(AX+BY+CW+DV)/(A+B+C+D)=Z,

где D представляет собой массу четвертого форполимера, а V представляет собой концентрацию свободного МДИ в четвертой форполимерной смеси. Дополнительные форполимерные смеси будут расширять уравнение подобным образом.

Например, одна форполимерная смесь, например, смесь форполимеров, образованных из ПКЛ, может иметь содержание свободного МДИ, которое составляет более чем 2,0 масс.%, а другая форполимерная смесь может иметь содержание свободного МДИ, составляющее менее чем 5,0 масс.%. Полученная в результате смесь форполимерных смесей будет иметь содержание свободного МДИ, составляющее от 2,0 масс.% до 5,0 масс.%. В качестве другого примера, если первую форполимерную смесь с содержанием свободного МДИ 6,0 масс.% смешивают в массовом соотношении 1:1 со второй форполимерной смесью с содержанием свободного МДИ 0,2 масс.%, то полученная в результате смесь будет иметь содержание свободного МДИ, составляющее приблизительно 3,1 масс.%. С первой и второй смесями могут быть смешаны дополнительные форполимерные смеси (например, 3, 4 и более форполимерных смесей), и полученный в результате уровень содержания свободного МДИ может быть определен аналогичным образом.

В вариантах осуществления, в которых содержание свободного МДИ уменьшают до значения менее чем 2,0 масс.%, например, менее чем 1,0 масс.% и менее чем 0,7 масс.%, мономеры МДИ могут быть добавлены обратно в полиуретановую форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, как описано выше. В таких способах содержание свободного МДИ предпочтительно увеличивают до значений в диапазоне от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ. При использовании способа, описанного в публикации заявки США № 2003/0065124, в котором содержание свободного МДИ уменьшают до 0,1 масс.%, достаточное количество мономеров МДИ может быть добавлено обратно.

В одном варианте осуществления реакционная смесь содержит полиуретановую форполимерную смесь, содержащую полиол на основе сложного полиэфира или простого полиэфира, в которой содержание свободного МДИ может составлять от 0,01 до 10 масс.%, например, от 0,5 до 7 масс.% или от 2 до 5 масс.%. Содержание свободного МДИ в смесях форполимеров, образованных из полиолов на основе сложного полиэфира или простого полиэфира, может быть увеличено в результате обратного добавления, как описано выше для смесей форполимеров, образованных из ПКЛ.

Форэластомерная смесь

Сразу после получения и предпочтительно переработки, для уменьшения в ней концентрации свободного МДИ, форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, смешивают с удлинителем цепи, например, удлинителем цепи на основе диола или амина, с образованием форэластомерной смеси. Форэластомерная смесь может быть нагрета в условиях, эффективных для получения полиуретанового эластомера. В одном варианте осуществления молярное соотношение между полиуретановой форполимерной смесью, например, смесью форполимеров, образованных из ПКЛ, и удлинителем цепи в реакционной смеси находится в диапазоне от 0,5:1 до 1,5:1, например, от 0,7:1 до 1,2:1 или от 1,1:1 до 0,95:1. Полиуретановые эластомеры могут быть получены путем удлинения цепей форполимеров с помощью удлинителей цепи способами, известными на современном уровне техники. Температура, используемая для отверждения реакционной смеси, может варьироваться, но обычно будет составлять более чем 40°C, например, более чем 70°C или более чем 90°C. При выражении через диапазоны температура отверждения необязательно находится в диапазоне от 20°C до 160°C, например, от 90°C до 150°C. Реакционная способность и температура отверждения могут быть отрегулированы с использованием катализатора в зависимости от используемого удлинителя цепи.

Одно из преимуществ использования в качестве отвердителя МДА, блокированного солью, заключается в том, что сразу после деблокирования соль необязательно должна быть отделена от отвержденного полиуретанового эластомера. Другими словами, присутствие соли в эластомере, как правило, не оказывает негативного воздействия на свойства эластомера.

В одном варианте осуществления изобретения способ отверждения форэластомерной смеси может быть выполнен с использованием холодной методики. Холодная методика включает заливку форэластомерной смеси, которая имеет температуру приблизительно 50°C или менее, в форму, которая имеет температуру приблизительно 50°C или менее, например, менее чем 40°C или менее чем 30°C. Сразу после заполнения формы температуру печи повышают, например, до температуры приблизительно 120°C, для деблокирования удлинителя цепи и инициирования отверждения. Скорость, с которой температура формы должна повышаться, может варьироваться. Предпочтительно форполимерная смесь содержит свободный МДИ в количестве в диапазоне от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ.

Деблокирование комплекса МДА-соль, такого как Caytur, представляет собой чувствительный процесс и, не будучи связанными какой-либо теорией, считают, что повышенные уровни содержания свободного МДИ способствуют ингибированию деблокирования. Таким образом, форполимерные смеси, в которых уровень содержания свободного МДИ составляет более чем 5 масс.%, могут быть подходящими для использования горячих методик, то есть в случае горячей формы, горячей форэластомерной смеси и/или горячих вкладышей, но, как правило, приводят к получению долговечных изделий с высокими эксплуатационными характеристиками и при использовании холодной методики. После того как будет достигнута температура деблокирования и произойдет ингибирование деблокирования комплекса МДА-соль, комплекс МДА-соль не будет деблокироваться, что обеспечит получение эластомера с подходящими физическими свойствами, вне зависимости от времени или температуры отверждения. Однако необходимо отметить, что такое ингибированное деблокирование может привести к отверждению с получением полимера, обладающего менее желательными физическими свойствами. В общем случае, комплекс МДА-соль имеет одну возможность для деблокирования и, в случае ее неиспользования, получаемый продукт будет обладать физическими свойствами, непригодными для областей применения, требующих наличия высоких эксплуатационных характеристик.

Крупные эластомерные изделия

Как указано выше, для ТДИ- и МДИ-форполимеров свободный диизоцианат оказывает дезактивирующее воздействие на деблокирование МДА. Форполимерные смеси с высоким содержанием свободного диизоцианатного мономера и высоким содержанием групп NCO, таким как в диапазоне от 6% до 20%, отверждаются более медленно, чем полимеры с более низким содержанием диизоцианатного мономера и содержанием групп NCO, таким как в диапазоне от 0,5% до 6%. Тонкие секции эластомерных изделий, например, доходящие вплоть до 0,125 дюйма (0,32 см), как правило, отверждаются без затруднений при использовании форполимерных смесей с высоким содержанием групп NCO. Однако при использовании форполимерных смесей с высоким содержанием групп NCO в секциях, имеющих толщину по трем осям координат от 2 до 4 дюймов (от 5,1 до 10,2 см), в процессе отверждения часто развиваются трещины или пустоты, поскольку середина эластомерного изделия не прогревается до температуры деблокирования так же быстро, как и внешняя секция. Под толщиной по трем осям координат понимают область или секцию, имеющую упомянутую толщину в каждом из направлений x, y и z. Более крупные изделия аналогично демонстрируют растрескивание и неполное отверждение при формовании из форполимерных смесей с высоким содержанием групп NCO.

Один способ частичного преодоления эффекта дезактивации свободного изоцианата заключается в увеличении температуры отверждения. В секциях, имеющих толщину по трем осям координат в диапазоне от 2 до 4 дюймов (от 5,1 до 10,2 см), данный подход просто усиливает разницу температур и скоростей отверждения между внешними кромками и серединой изделия. Другой способ частичного преодоления эффекта дезактивации заключается в использовании катализатора, такого как глицерины, мочевины или другие полярные соединения, для уменьшения температуры деблокирования блокированного отвердителя, такого как Caytur™. Концентрация катализатора может находиться в диапазоне, например, от 0,01 до 5,0 масс.%, например, от 0,25 до 0,75 масс.% или от 0,45 до 0,55 масс.%, в расчете на общую массу смолы.

Неожиданно было установлено, что в случае форполимерных смесей по изобретению, например, смесей форполимеров, образованных из ПКЛ, может быть получено крупное эластомерное изделие, имеющее толщину по трем осям координат более чем 4 дюйма (10,2 см), например, более чем 15 дюймов (38,1 см), более чем 25 дюймов (63,5 см), более чем 50 дюймов (127 см) или более чем 100 дюймов (254 см). При выражении через диапазоны крупное изделие может иметь толщину по трем осям координат от 4 до 190 дюймов (от 10,2 до 493 см), например, от 4 до 110 дюймов (от 10,2 до 279 см) или от 4 до 70 дюймов (от 10,2 до 178 см). Такие крупные изделия могут быть получены при использовании форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, в которой уровень содержания свободного МДИ находится в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ. Настоящее изобретение также может быть использовано для получения изделий, имеющих толщину по трем осям координат менее чем 4 дюйма (10 см). В зависимости от очертаний формы, использующейся для формования эластомера, могут существовать одна или несколько секций, которые имеют большую толщину по трем осям координат, то есть более чем 4 дюйма (10,2 см), и одна или несколько тонких секций толщиной менее чем 4 дюйма (10,2). Одна такая форма, подходящая для форполимерных смесей по изобретению, описывается в совместно рассматриваемой заявке США № 12/036939, поданной 25 февраля 2008 года и озаглавленной «Non-Pneumatic Tire», содержание которой во всей полноте включено в настоящий документ путем ссылки.

В дополнение к толщине по трем осям координат, такие форполимерные смеси, например, смеси форполимеров, образованных из ПКЛ, могут быть использованы для формования крупных эластомерных изделий, масса которых составляет от 225 кг до 7000 кг (приблизительно от 500 фунтов до 15000 фунтов), например, от 900 кг до 4600 или от 2700 кг до 3700 кг. Предпочтительно, крупное эластомерное изделие формуют на одной стадии формования (а не на нескольких стадиях формования) из форэластомерной смеси, которая представляет собой одну партию. В настоящее время установлено, что такие крупные эластомерные изделия могут быть сформованы из высокостабильных форэластомерных смесей с уровнями содержания свободного МДИ, которые обеспечивают продолжительный срок годности при хранении в текучем состоянии, таким образом, позволяя заполнять формы надлежащим количеством форэластомерной смеси перед отверждением. Разумеется, необходимо понимать, что варианты осуществления изобретения также могут быть использованы и для получения небольших предметов, которые весят менее чем 225 кг.

В одном варианте осуществления крупное изделие представляет собой непневматическую покрышку, такую как те, которые описываются заявке США № 12/036939, поданной 25 февраля 2008 года и включенной выше. Такие непневматические покрышки являются подходящими для транспортных средств ВП, также известных как внедорожные транспортные средства, и обычно используются на сильнопересеченной местности при ведении горных работ, земляных работ, строительства, в военных областях применения и других промышленных областях применения в суровых условиях. Транспортные средства ВП включают, например, тракторы, грузовики, погрузчики, бульдозеры, грейдеры, экскаваторы и т.д., и могут иметь эксплуатационные массы, достигающие величины 380-460 тонн. Такие транспортные средства ВП могут быть использованы при проведении операций в рамках открытых горных работ и подземных горных работ, например, в золотых рудниках, платиновых рудниках, медных рудниках, угольных шахтах и т.д. Покрышки, используемые на данных транспортных средствах, могут иметь внешний диаметр, который может находиться в диапазоне от 25 дюймов (64 см) до 190 дюймов (483 см), например, от 60 дюймов (152 см) до 159 дюймов (404 см) или от 63 дюймов (160 см) до 100 дюймов (254 см), и внутренний диаметр, который может находиться в диапазоне от 20 дюймов (51 см) до 140 дюймов (356 см), например, от 30 дюймов (76 см) до 110 дюймов (279 см) или от 40 дюймов (102 см) до 80 дюймов (203 см). Покрышки могут поддерживать от 9000 кг до 91000 кг на одну покрышку (приблизительно от 20000 фунтов до 200000 фунтов на одну покрышку), например, от 18000 кг до 68000 кг на одну покрышку или от 27200 кг до 45400 кг на одну покрышку. Кроме того, такие покрышки могут поддерживать такие массы в случае движения транспортного средства со скоростями в диапазоне от 5 до 100 км/час (приблизительно от 2 до 60 миль в час), например, от 10 до 65 км/час или от 30 до 50 км/час. Кроме того, такие покрышки могут характеризоваться эксплуатационным сроком службы, например, часы, в течение которых покрышка может функционировать с полной нагрузкой на полной скорости в условиях ведения горных работ, составляют, по меньшей мере, 500 часов, например, по меньшей мере, 750 часов или, по меньшей мере, 1000 часов. При выражении через диапазоны эксплуатационный срок службы находится в диапазоне от 500 до 15000 часов, например, от 750 до 8000 часов или от 1000 до 3000 часов. Покрышки с таким эксплуатационным сроком службы являются особенно выгодными для транспортных средств ВП при ведении горных работ.

Как указано выше, при формовании изделий с исключительно большим сроком службы, в частности, крупных изделий, существенным является обеспечение желательного температурного профиля для форэластомерной смеси. Хотя тепло от печи, в конечном счете, может проникнуть внутрь изделия, если изделие и форма находятся в печи в течение достаточно продолжительного периода времени, такое продолжительное нагревание в печи, как правило, является нежелательным из-за низкой теплопроводности полиуретана, что обычно не обеспечивает получения желательного температурного профиля для отверждения внутренних областей формы. Не будучи связанными какой-либо теорией, считают, что экзотермическая природа процесса отверждения, используемого в способах вариантов осуществления изобретения, приводит к распространению высокотемпературной волны от нагретой кромки форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, в форме в направлении серединной области (областей) в форме. Данная температурная волна обеспечивает однородное и ускоренное нагревание, тем самым, предотвращая или исключая образование трещин или неполное отверждение в серединной области формы и приводя к получению изделия с исключительно большим сроком службы и высокими эксплуатационными характеристиками. То есть, для получения желательных характеристик отверждения нагревание и происходящее деблокирование в форэластомерной смеси должны протекать относительно быстро. В случае ненадлежащего, например, медленного нагревания форполимерной смеси, деблокирование будет ингибироваться, приводя к неполному отверждению. Считают, что экзотермическая природа способа отверждения по изобретению облегчает процесс отверждения в изделиях с поперечными сечениями, имеющими толщину по трем осям координат более чем 4 дюйма (10,2 см), например, более чем 10 дюймов (25,4 см), более чем 25 дюймов (63,5 см), более чем 50 дюймов (127 см) или более чем 100 дюймов (254 см), и при использовании форполимерных смесей с желательными уровнями содержания свободного МДИ, например, при количестве свободного МДИ в диапазоне от 2,0 до 5,0 масс.%, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ.

В дополнение к желательному температурному профилю, придаваемому форэластомерными смесями, используемыми в способах по изобретению, получение более толстых и более крупных эластомерных изделий может быть отнесено на счет продолжительной жизнеспособности данных форэластомерных смесей. Варианты осуществления изобретения характеризуются продолжительной жизнеспособностью, например, жизнеспособностью, которая обеспечивает сохранение форэластомерной смеси в неотвержденном состоянии при температурах, которые в противном случае приводили бы к инициированию отверждения. Как используется в настоящем документе, термин «жизнеспособность» относится к периоду времени от момента смешивания форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, и удлинителя цепи с получением форэластомерной смеси вплоть до достижения такой смесью вязкости по вискозиметру Брукфильда, по меньшей мере, 6000 сантипуаз (сПз) (миллипаскаль/секунда). Данный период времени также обычно называют «сроком годности при хранении», «сроком службы» или «сроком годности для заливки». В одном варианте осуществления форэластомерная смесь обладает жизнеспособностью от 1 до 35 дней при температуре 70°C, например, от 5 до 35 дней при температуре 70°C или от 10 до 35 дней при температуре 70°C. Следует понимать, что форэластомерная смесь может обладать более продолжительной жизнеспособностью при температурах менее чем 70°C. При температурах менее чем 35°C форэластомерные смеси по изобретению могут обладать жизнеспособностью, по меньшей мере, от 90 дней до, по меньшей мере, одного года. При температурах от 35°C до 50°C форэластомерная смесь может обладать жизнеспособностью, по меньшей мере, от 30 дней до, по меньшей мере, 90 дней. При температурах от 50°C до 70°C форэластомерная смесь может обладать жизнеспособностью, по меньшей мере, от 7 дней до, по меньшей мере, 60 дней.

Одно дополнительное преимущество увеличенных показателей жизнеспособности форэластомерных смесей по изобретению состоит в том, что форэластомерные смеси можно нагнетать в большую форму, используя стандартную систему нагнетания, без преждевременного отверждения форэластомерной смеси. Преждевременное отверждение может приводить к появлению в конечном эластомере дефектов, например, раковин или трещин, что приведет к увеличению процента брака. Стандартная система нагнетания может потребовать для заполнения крупных форм достаточным количеством форэластомерной смеси дополнительного времени, такого как, по меньшей мере, 8 часов, например, по меньшей мере, 10 часов или, по меньшей мере, 20 часов. Таким образом, показатели жизнеспособности, которые больше, чем данные периоды времени, должны быть достаточными для заполнения крупной формы и, как правило, являются достаточными для целей настоящего изобретения. В некоторых аспектах жизнеспособность должна быть более длительной, чем время заливки, необязательно, по меньшей мере, на 5%, по меньшей мере, на 10% или, по меньшей мере, на 15% более длительной, чем время заливки, для того чтобы предоставить захваченным газам время на высвобождение из форэластомерной смеси перед отверждением. Кроме того, для нагревания большой формы может потребоваться увеличенное время, что также потребует увеличенной жизнеспособности. Например, крупная форма, способная вмещать 900 кг (приблизительно 2000 фунтов) форэластомерной смеси, может отнимать приблизительно 12 часов для достижения температуры деблокирования. Таким образом, для целей настоящего изобретения достаточной должна быть жизнеспособность более чем 12 часов.

Свойства эластомера

В одном варианте осуществления полиуретановые эластомеры, например, полиуретановые эластомеры на основе ПКЛ, по настоящему изобретению предпочтительно обладают превосходными свойствами износостойкости, предела прочности при раздире и усталостной прочности по сравнению с полиуретановыми эластомерами, полученными из форэластомерных смесей, в которых уровни содержания свободного МДИ составляют менее чем 2,0 масс.% или более чем 5,0 масс.%, в расчете на массу форполимерных смесей, например, смесей форполимеров, образованных из ПКЛ, присутствующих в форэластомерных смесях. В частности, полиуретановые эластомерные изделия, полученные из таких форэластомерных смесей, обладают по существу аналогичными свойствами по всей толщине эластомерного изделия. По существу аналогичные свойства являются особенно хорошо подходящими для применения в покрышках, используемых на транспортных средствах ВП.

В одном варианте осуществления физические свойства полученного в результате полиуретанового изделия могут быть улучшены путем нагревания с последующим отверждением до температуры от 135°C до 160°C, например, от 140°C до 155°C или от 140°C до 150°C. Такое нагревание с последующим отверждением для других уретановых изделий, таких как те, которые образованы из ТДИ-форполимеров и МОХА, как правило, приводит к получению изделий, обладающих менее желательными свойствами.

Полиуретановые эластомеры по настоящему изобретению, например, могут обладать процентной остаточной деформацией при сжатии от 10% до 32%, например, от 20% до 27% или от 22% до 26%. Полиуретановые эластомеры могут иметь предел прочности при раздире от 150 до 450 фунтов на один линейный дюйм (фунт/дюйм) (от 26,3 до 78,8 н/мм), например, от 250 до 450 фунт/дюйм (от 43,8 до 78,8 н/мм) или от 300 до 450 фунт/дюйм (от 52,5 до 78,8 н/мм), в соответствии с методикой ASTM D-1938. Полиуретановые эластомеры могут иметь предел прочности при растяжении от 3500 фунт/дюйм2 до 7500 фунт/дюйм2 (от 25,5 МПа до 54,6 МПа), например, от 4000 до 6000 фунт/дюйм2 (от 29,1 МПа до 43,7 МПа) или от 5000 до 5600 фунт/дюйм2 (от 36,4 МПа до 40,8 МПа). Полиуретановые эластомеры могут иметь значение прочности при раздире с расслаиванием более чем 115 фунт/дюйм (20,1 н/мм), например, более чем 140 фунт/дюйм (24,5 н/мм) или более чем 150 фунт/дюйм (26,3 н/мм), в соответствии с методикой ASTM D-470. Полиуретановые эластомеры по одному из вариантов осуществления изобретения могут характеризоваться параметром испытания на изгиб Texus, начиная с надреза 2 мм, при 30% более чем 10000 циклов, например, более чем 20000 циклов или более чем 30000 циклов, в соответствии с методикой ASTM D3629-99. Полиуретановые эластомеры по одному из вариантов осуществления изобретения могут характеризоваться параметром испытания на изгиб Texus, начиная с надреза 2 мм, при 45% более чем 1500 циклов, например, более чем 2000 циклов или более чем 2500 циклов, в соответствии с методикой ASTM D3629-99. Такие полиуретановые эластомеры могут иметь значение эластичности при отскоке по Бэйшору от 52 до 99,9, например, от 55 до 95 или от 58 до 90, в соответствии с методикой ASTM D-2632. Полиуретановые эластомеры могут иметь значение твердости по Шору от 85A до 96A, например, от 90A до 95A или от 91A до 95A, в соответствии с методикой ASTM 2240-00. Полиуретановые эластомеры могут обладать величиной истирания по DIN от 5 до 31 мм3, например, от 5 до 25 мм3 или от 5 до 20 мм3, в соответствии с методикой ASTM D-5963. Полиуретановые эластомеры могут иметь минимальное значение tan δ при 30-160°C, составляющее от 0,005 до 0,035, например, от 0,005 до 0,025 или от 0,005 до 0,020, и значение tan δ при 30°C, составляющее от 0,02 до 0,06, например, от 0,02 до 0,05 или от 0,02 до 0,04; значение tan δ при 150°C, составляющее от 0,005 до 0,035, например, от 0,005 до 0,025 или от 0,005 до 0,020. Полиуретановые эластомеры могут обладать динамическими свойствами, охарактеризованными соотношением между модулями накопления G'-30°C и G'30°C в диапазоне от 1,0 до 2,5, например, от 1,5 до 2,4 или от 1,75 до 2,3; или динамическими свойствами, охарактеризованными соотношением между модулями накопления G'130°C и G'30°C, которое составляет от 1,05 до 3, например, от 1,06 до 2,5 или от 1,07 до 2,0. В одном варианте осуществления полиуретановый эластомер обладает, по меньшей мере, двумя из вышеуказанных свойств. Необязательно, полиуретановый эластомер обладает, по меньшей мере, тремя из вышеуказанных свойств.

В еще одном варианте осуществления изобретение относится к полиуретановому эластомерному изделию, которое характеризуется параметром испытания на изгиб Texus при 30% 34000 циклов и минимальным значением tan δ при 30-160°C 0,018. Необязательно, такие изделия, в дополнение к параметру испытания на изгиб Texus при 30% и минимальному значению tan δ при 30-160°C, также должны обладать свойством предела прочности при раздире от 150 до 450 фунт/дюйм (от 26,3 до 78,8 н/мм) в соответствии с методикой ASTM D-1938 и величиной истирания по DIN от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. В других дополнительных вариантах осуществления такие изделия также могут обладать одним или несколькими другими перечисленными выше свойствами.

В еще одном варианте осуществления полиуретановое эластомерное изделие характеризуется параметром испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99; и пределом прочности при раздире от 150 до 450 фунт/дюйм (от 26,3 до 78,8 н/мм) в соответствии с методикой ASTM D-1938.

В еще одном варианте осуществления полиуретановое эластомерное изделие характеризуется параметром испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99; и величиной истирания по DIN от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. Необязательно, такие варианты осуществления также могут обладать одним или несколькими другими перечисленными выше свойствами.

В одном варианте осуществления изобретение относится к полиуретановому эластомерному изделию, имеющему минимальное значение tan δ при 30-160°C, которое составляет от 0,005 до 0,035, например, от 0,005 до 0,025 или от 0,005 до 0,020, и предел прочности при раздире от 150 до 450 фунт/дюйм (от 26,3 до 78,8 н/мм) в соответствии с методикой ASTM D-1938. Необязательно, такие варианты осуществления также могут обладать одним или несколькими другими перечисленными выше свойствами.

В одном варианте осуществления изобретение относится к полиуретановому эластомерному изделию, имеющему минимальное значение tan δ при 30-160°C, которое составляет от 0,005 до 0,035, например, от 0,005 до 0,025 или от 0,005 до 0,020, и величину истирания по DIN от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. Необязательно, такие варианты осуществления также могут обладать одним или несколькими другими перечисленными выше свойствами.

В одном варианте осуществления изобретение в общем случае относится к полиуретановому эластомерному изделию, имеющему предел прочности при раздире от 150 до 450 фунт/дюйм (от 26,3 до 78,8 н/мм) в соответствии с методикой ASTM D-1938 и величину истирания по DIN от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. Необязательно, такие варианты осуществления также могут обладать одним или несколькими другими перечисленными выше свойствами.

Варианты осуществления, описанные выше в отношении различных свойств, рассматриваются как обладающие высокими эксплуатационными характеристиками и, в частности, обладающие такими свойствами, как усталостные, динамические свойства, свойства при раздире и истирании, которые характеризуются параметром испытания на изгиб Texus, минимальным значением tan δ при 30-160°C, прочностью при раздире для образца с надрезом и истиранием по DIN.

Далее будут описаны испытания, используемые для измерения или определения свойств таких изделий, полученных из форполимерных смесей, например, смесей форполимеров, образованных из ПКЛ, и представленных выше удлинителей цепи. Примерный перечень механических свойств, которые могут рассматриваться для изделий, предназначенных для таких областей применения с высокой степенью эффективности, включает, но не ограничивается ими, следующее: твердость по Шору A, предел прочности при растяжении, параметр испытания на изгиб Texus, прочность при раздире для образца с надрезом, эластичность при отскоке, истирание по DIN, соотношение между динамическими модулями и тангенс дельта. Большинство таких испытаний включают стандарты ASTM и модифицированные стандарты ASTM.

1. «Прочность при раздире для образца с надрезом» (ASTM D-1938)

Усилие, необходимое для распространения раздира в пленке и тонком полотне из пластика по способу получения одного раздира, часто характеризуют испытанием на раздир для образца с надрезом в соответствии с методикой ASTM, изложенной в документе ASTM D-1938, озаглавленном «Standard Test Method for Tear-Propagation Resistance (Trouser Tear) of Plastic Film and Thin Sheeting by а Single-Tear Method», содержание которого во всей полноте включено в настоящий документ путем ссылки. В данном методе испытаний ранжируют сопротивление распространению раздира для различных образцов сравнимой толщины.

В методике испытания на раздир для образца с надрезом образцы разрезают на прямоугольники размером 25 мм на 75 мм. В направлении середины каждого образца производят надрез в 50 мм, получая образец «с надрезом», имеющий два отрезка равного размера. Образец для испытаний может быть подвергнут кондиционированию при температуре и/или влажности. В качестве примера, образец для испытаний можно выдерживать при относительной влажности вплоть до 100%, например, при относительной влажности вплоть до 75%, при относительной влажности вплоть до 50% или при относительной влажности вплоть до 25%. В качестве другого примера, образец для испытаний можно выдерживать при температуре до 100°C, например, по меньшей мере, при 75°C, по меньшей мере, при 50°C, по меньшей мере, при 25°C или, по меньшей мере, при 0°C. Образец для испытаний можно выдерживать при температуре и/или влажности окружающей среды, например, при 23°C и относительной влажности 50%.

После этого к отрезкам образца для испытаний прикладывают нагрузку. В одном примере варианта осуществления для приложения нагрузки к образцу для испытаний используют универсальную испытательную машину Instron™ (серия 5560). Один зажим универсальной испытательной машины прикрепляют к одному отрезку, а другой зажим машины прикрепляют к другому отрезку. Универсальная испытательная машина тянет каждый из отрезков образца для испытаний в противоположных направлениях. На установке измеряют усилие F, используемое при растягивании образца. По мере оттягивания отрезков друг от друга раздир распространяется. Испытание может быть продолжено вплоть до распространения раздира через остающийся 1 дюйм (25 мм) длины образца. На универсальной испытательной машине измеряют усилие, используемое для растягивания образца, скорость разделения зажимов и время, прошедшее вплоть до распространения раздира через образец, например, вплоть до разрыва образца на несколько кусков.

Изделия по одному из вариантов осуществления изобретения предпочтительно имеют предел прочности при раздире от 150 до 450 фунт/дюйм (от 26,3 до 78,8 н/мм), например, от 250 до 450 фунт/дюйм (от 43,8 до 78,8 н/мм) или от 300 до 450 фунт/дюйм (от 52,5 до 78,8 н/мм).

2. Предел прочности при растяжении (ASTM D412)

Предел прочности при растяжении, модули упругости при растяжении и процентное относительное удлинение часто характеризуют испытанием на раздир при растяжении. Соответствующее описание испытания по ASTM изложено в документе ASTM D412, озаглавленном «Standard Test Methods for Vulcanized Rubber and Thermoplastic Elastomer-Tension», содержание которого во всей полноте включено в настоящий документ путем ссылки.

Испытание включает образец, который вырезают в форме образца в виде гантели с использованием размеров штампа С, предусмотренных документом ASTM D412, которые являются следующими: A - 25 мм, B - 40 мм, C - 115 мм, D - 32 мм, D-E - 13 мм, F - 19 мм, G - 14 мм, H - 25 мм, L - 33, W - 6 мм и Z - 13 мм. Образец для испытаний фиксируют на противоположных краях в зажимах и к нему прикладывают нагрузку. В одном примере варианта осуществления для приложения нагрузки к образцу для испытаний используют универсальную испытательную машину Instron. Машина фиксирует образец для испытаний в зажимах на противоположных краях и растягивает образец для испытаний в противоположных направлениях. На машине можно измерять усилие F, используемое для растягивания образца. В одном примере методики испытания образец растягивают вплоть до его разрушения. Усилие, необходимое для разрушения образца, представляет собой максимальный предел прочности при растяжении образца. Также может быть измерено значение относительного удлинения ΔL, претерпеваемого образцом. На универсальной испытательной машине измеряют и регистрируют модуль упругости и/или предел прочности при растяжении.

Изделия одного из вариантов осуществления изобретения предпочтительно имеют предел прочности при растяжении от 3500 фунт/дюйм2 до 7500 фунт/дюйм2 (от 25,5 МПа до 54,6 МПа), например, от 4000 до 6000 фунт/дюйм2 (от 29,1 МПа до 43,7 МПа) или от 5000 до 5600 фунт/дюйм2 (от 36,4 МПа до 40,8 МПа).

3. Параметр испытания на изгиб Texus (ASTM D-3629)

Усталостную долговечность конкретного материала характеризуют испытанием на изгиб TEXUS. При испытании на изгиб Texus измеряют эффект роста разреза при различных деформациях, например, при 30% или 45%. Соответствующее описание испытания изложено в документе ASTM D-3629-99, озаглавленном «Standard Test Method for Rubber Property-Cut Growth Resistance», содержание которого во всей полноте включено в настоящий документ путем ссылки. При испытании на изгиб Texus на образце для испытаний делают надрез, например, формованием или разрезанием, например, надрез в 0,08 дюйма (0,20 см). В одном примере методики испытания имеются толстые, например, в 0,188 дюйма (0,48 см), и тонкие, например, в 0,127 дюйма (0,35 см), образцы. Надрез делают формованием или разрезанием в позиции, в которой, как известно, надрез будет подвергаться изгибу. После этого образец или образцы размещают на колесной оправке. Образец (образцы) для испытаний кондиционируют при температуре вплоть до 100°C, например, по меньшей мере, при 70°C, по меньшей мере, при 50°C, по меньшей мере, при 25°C или, по меньшей мере, при 0°C. В одном конкретном случае образцы кондиционируют при 70°C. Колесную оправку располагают по отношению к изгибающему ролику таким образом, чтобы изгибающий ролик вступал с образцами во взаимодействие, когда они будут удерживаться колесной оправкой. Такое взаимодействие во время вращения колесной оправки приводит к возникновению изгибающего отклонения. В одном примере методики испытания взаимодействие вызывает 45%-ную деформацию у толстых образцов. В другой методике испытания взаимодействие вызывает 30%-ную деформацию у толстых образцов. Колесная оправка вращается, например, приблизительно при 500 об./мин, вплоть до достижения предварительно определенного количества циклов. Такое вращение вызывает рост надрезов. По истечении предварительно определенного времени рост надрезов измеряют и регистрируют. Вращение продолжают вплоть до достижения растущим надрезом величины в 0,5 дюйма (1,27 см). Регистрируют количество циклов, необходимое для достижения растущим надрезом величины в 0,5 дюйма (1,27 см).

Изделия одного из вариантов осуществления изобретения предпочтительно характеризуются параметром испытания на изгиб Texus при 30%-ной деформации более чем 10000 циклов, например, более чем 20000 циклов, или более чем 30000 циклов. Изделия одного из вариантов осуществления изобретения предпочтительно характеризуются параметром испытания на изгиб Texus при 45%-ной деформации более чем 1500 циклов, например, более чем 2000 циклов или более чем 2500 циклов.

4. Эластичность при отскоке или эластичность по Бэйшору (ASTM D-2632)

Процентную эластичность конкретного образца часто характеризуют эластичностью при отскоке или эластичностью по Бэйшору в соответствии с методикой документа ASTM D-2632, озаглавленного «Standard Test Method for Rubber Property - Resilience by Vertical Rebound», содержание которого во всей полноте включено в настоящий документ путем ссылки. Данное свойство находится в зависимости как от динамической жесткости, так и от коэффициента потерь (меры характеристик демпфирования) материала.

Испытание включает металлический челночный элемент, который роняют на образец. Измеряют наивысшую точку при отскоке челночного элемента. Данную величину приводят в процентах от высоты падения, при которой происходит отскок челночного элемента. В качестве конкретного примера, в случае падения элемента с высоты 25 см и отскока элемента вверх на 5 см, эластичность при отскоке будет составлять 5 см/25 см=20%.

Изделия одного из вариантов осуществления изобретения предпочтительно имеют значения эластичности при отскоке, составляющие более чем 52-99,9, например, от 55 до 95 или от 58 до 90.

5. Твердость по Шору А (ASTM 2240-00)