Изобретение относится к порошковым композиционным материалам (КМ) на основе высокомолекулярных соединений, специально предназначенным для 3D-печати методом послойного селективного лазерного спекания, а именно к КМ на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и к способу его получения.

Аддитивные технологии (технологии послойного синтеза) широко применяются при изготовлении деталей в машиностроении, аэрокосмической, медицинской и др. областях техники. Среди 3D-технологий технология селективного лазерного спекания (СЛС), в которой для расплавления и дальнейшего спекания порошкообразных материалов в твердую структуру нужной формы используется луч лазера, считается наиболее подходящей технологией для трехмерной печати изделий сложной формы с высокой точностью соблюдения заданных размеров. Также достоинством СЛС является практическая безотходность сырья, поскольку не подвергнутый облучению лазером порошок можно снова использовать в работе. Однако, к порошкам для переработки методом СЛС предъявляются высокие требования по теплофизическим, оптическим, реологическим и геометрическим свойствам.

В качестве материалов для СЛС используют порошки керамик, металлов, а также полимеров и КМ на их основе, причем основная доля приходится на нейлоны (полиамиды) и полиуретановые эластомеры. Доля таких полимеров, как поликарбонат, полистирол, полиэфиркетон, полипропилен, полиэтилен и др. невелика, и многие из них до сих пор остаются на стадии лабораторных разработок.

При создании порошков композитов на основе полиамидов были достигнуты хорошие результаты, но они довольно дороги. Желательно использовать также и более дешевые полимеры, например, полиолефины. Это самые крупнотоннажные полимеры, они дешевы, обладают высокими прочностными и электроизоляционными свойствами, химически и термически стойки. Однако порошки полиолефинов обычно имеют умеренную текучесть (сыпучесть), достаточно низкий индекс расплава, более низкую теплопроводность и более низкую температуропроводность по сравнению с полиамидами.

Одной из проблем, возникающих при изготовлении деталей методом СЛС из любых полимерных порошков, является высокая пористость готового изделия. Для снижения пористости необходимо обеспечить более полное спекание исходных частиц в слое порошка, что достигается повышением текучести расплава полимера, максимальным приближением формы частиц порошка к сферической и оптимальным размером частиц (обычно до 90 мкм).

Текучесть расплава полиолефиновой матрицы в порошках в основном повышают путем снижения молекулярной массы полимера, либо введением в его состав небольшого количества сомономера. Например, в международной заявке WO 2022043552 предлагаются порошковые КМ для 3D-печати на основе полиолефинов (не менее 90 мас. %) и наполнителей (металлы, оксиды металлов). Индекс расплава полиолефиновой матрицы повышали с 1 до 40 г/10 мин путем добавления сополимеров этилена (от 1 до 8 мас. % от массы полиолефиновой матрицы). Порошковый КМ получали смешением расплавленной полиолефиновой матрицы с частицами наполнителя, измельчением полученной смеси путем криоразмола, просеиванием полученного порошка через сито с размером ячеек 90×90 мкм и термообработкой порошка для улучшения сферичности частиц. Необходимую сыпучесть порошка достигали добавлением к нему наночастиц оксида алюминия в количестве от 0,05 до 0,5 мас. %. Недостатком является многостадийность процесса получения порошковой композиции, а также невысокое содержание наполнителя.

В заявке WO 2020118038 спекаемость слоев порошков полиолефинов различной молекулярной массы и строения или их композитов повышают обработкой частиц полимера низкомолекулярным связующим агентом, который в дальнейшем образует сетку. Недостатком является необходимость дополнительной температурной обработки каждого слоя порошка, или конечного изделия для образования сетки, а также невозможность повторного использования порошка.

Кроме сложностей при достижении монолитности (за счет снижения пористости) готового изделия проблемой при печатании методом СЛС является усадка и коробление изделий, причем в трех измерениях, причиной этого является, в том числе, релаксация напряжения внутри изготовленной детали, возникающего вследствие неравномерной кристаллизации. По этой причине предпочтение отдается полимерам с низкой степенью кристалличности, к которым относятся сополимеры этилена.

Наибольший интерес среди полиолефинов представляет полиэтилен сверхвысокой молекулярной массы (СВМПЭ), представляющий собой термопластичный полукристаллический полимер с уникальным комплексом свойств: высокими механическими характеристиками, низким коэффициентом трения, отличными износостойкостью и ударопрочностью, высокой устойчивостью к агрессивным химическим веществам, высокой морозостойкостью.

Однако использование порошков СВМПЭ для СЛС печати из-за очень высокой вязкости расплава полимера (СВМПЭ плавится, но не течет) наталкивается на еще большие сложности по сравнению с другими полиолефинами.

В связи с этим проводятся многочисленные исследования свойств СВМПЭ, важных для процесса СЛС. Так, в работе Yas Khalil, Neil Hopkinson et al. Characterisation of UHMWPE Polymer Powder for Laser Sintering, Materials 2019, 12, 3496 проанализированы результаты небольшого числа известных попыток обработки СВМПЭ методами аддитивной технологии, в частности методом СЛС, и проведено подробнейшее исследование различными аналитическими методами свойств СВМПЭ, позволяющее понять пригодность порошков СВМПЭ для СЛС печати. Было установлено, что окно спекания - температурный диапазон между onset значениями температуры начала плавления и температуры начала кристаллизации - порошков СВМПЭ является узким (ΔT<5°С), и это может вызвать существенную проблему при небольших колебаниях температуры слоя полимера или мощности лазера. Порошки СВМПЭ характеризуются низкой насыпной плотностью и недостаточной сыпучестью - частицам сложно придать сферическую форму и требования по «критерию Хауснера» (HR), классифицирующему порошки по способности к усадке в бункере под действием температуры или механических воздействий, не выполняются. Порошки для лазерного спекания должны иметь HR<1,25, а у СВМПЭ HR близок к 1,40 (порошок не «течет»). О высокой вязкости расплава СВМПЭ уже упоминалось выше.

Таким образом, при лазерном спекании СВМПЭ возникает целый ряд проблем. Одной из возможностей их решения является оптимизация процесса СЛС спекания. В работе С.Song, A. Huang et al. Effect of energy input on the UHMWPE fabricating process by selective laser sintering, Rapid Prototyping Journal, https://doi.Org/10.l108/RPJ-09-2015-0119 предварительным нагревом порошка СВМПЭ до температуры предплавления и оптимизации энергетических параметров лазера удалось напечатать детали методом СЛС, однако плотность и механические свойства напечатанного материала были существенно ниже, чем у прессованного СВМПЭ. В работе X. Zhu and Q. Yang. Sintering the feasibility improvement and mechanical property of UHMWPE via selective laser sintering. Plastics, Rubber and Composites, V. 49, 2020, https://doi.ore/10.1080/14658011.2020.1718321 также была проведена оценка механических свойств деталей, полученных с помощью СЛС, при различной мощности лазера. Для улучшения сыпучести порошка СВМПЭ авторы применили сухое опудривание частиц порошка нанодисперсным SiO2 (аэросилом) в количестве не менее 10 мас. %, что позволило улучшить спекаемость порошка, но плотность и прочностные характеристики деталей снижались.

Модификация свойств порошка СВМПЭ - размеров и формы частиц порошка, морфологии полимера, сыпучести порошка, термического поведения полимера, а также расширение температурного диапазона спекания может позволить успешно перерабатывать СВМПЭ метолом СЛС.

Для модификации свойств полимеров часто используют добавление к ним наполнителей разной природы. Традиционной технологией получения КМ, содержащих наполнители, является метод механического смешения компонентов в расплаве полимера. Однако методом смешения в полимер можно вводить не более 10-30 мас. % наполнителя. Так, в упомянутой выше заявке WO 2022043552 заявляется 0,2-9 мас. % наполнителя в полиолефиновом КМ (в единственном приведенном примере содержание наполнителя составляет 1 мас. %).

Использовать СВМПЭ для смешения в расплаве невозможно из-за очень высокой вязкости его расплава.

Помимо традиционных технологий получения КМ методом механического смешения известен метод полимеризационного наполнения полиолефинов путем полимеризации олефинов на поверхности частиц наполнителя, активированной катализатором полимеризации. В результате полимер образуется на частицах наполнителя в виде равномерного полимерного покрытия, что обеспечивает равномерное распределение наполнителя в полимерной матрице при любых степенях наполнения (см., например, Авт. свид. СССР № 763379, Л.А. Костандов, Н.С. Ениколопов, Ф.С. Дьячковский, Л.А. Новокшонова, О.И. Кудинова и др., 15.09.1980; Авт. свид. СССР № 1004407, Н.С. Ениколопов, Ф.С. Дьячковский, Л.А. Новокшонова и др., 15.03.1983; RU 2368629, 27.09.2009; RU 2600110, 20.10.2016; RU 2643985, 06.02.2018; RU 2671407, 31.10.2018). Благодаря этому методу частицы КМ повторяют форму частиц исходного наполнителя, и при использовании частиц наполнителя сферической формы частицы композита будут той же формы, но с увеличенным на толщину полимерного слоя размером.

При разработке предлагаемого изобретения авторами проводились продолжительные исследования возможности использования технологии полимеризационного наполнения для создания высоконаполненных КМ на основе полиолефинов, пригодных для переработки методом СЛС.

Так, в работе: Гусаров С.С., Кудинова О.И., Новокшонова Л.А. и др. Синтез порошков композитов на основе полиэтилена и Al2O3 для переработки 3D-печатью методом SLS и их свойства. Полимеры 2022. Сборник трудов XXIII ежегодной научной конференции отдела полимеров и композиционных материалов. Москва, 28 февраля-2 марта 2022 г., Торус Пресс: Москва, 2022, с. 71-74 описаны высоконаполненные КМ на основе Al2O3 и полиэтиленов различной молекулярной массы, в частности, КМ, содержащий 64 мас. % Al2O3 и 36 мас. % СВМПЭ молекулярной массы 1,6⋅106. Методом DSC были исследованы термические свойства полученных порошковых КМ, показавшие, что окно спекания составляет не менее 5°С и соответствует требованиям технологии СЛС. Реологические свойства (сыпучесть) порошков композитов на основе СВМПЭ не исследовались, размер частиц порошков КМ не определялся. Испытания полученных порошков композитов на 3D-принтере для формирования изделий путем 3D-печати методом СЛС не проводились.

Известен КМ на основе СВМПЭ, предложенный в работе Y.L. Wencke, G.A. Luinstra et al. Disentangled UHMWPE@silica powders for potential use in power bed fusion based additive manufacturing, European Polymer Journal 163 (2022) 110936, https://doi.org/l0.1016/j.eurpolymj.2021.110936. Авторы путем синтеза СВМПЭ в реакторной смеси с ПЭВП на поверхности микрочастиц SiO2, активированной катализатором из N,N'-(2,6-пиридиндиилдиэтилидин)бис[2,6-ди-3-пропенил-бензоламин] дихлорида железа и триэтил-алюминия, получали порошковый КМ с размером частиц менее 200 мкм при содержании SiO2 до 4 мас. %. Полученный порошок не обладал требуемой сыпучестью, поэтому авторы вводили в него 1 мас. % наночастиц SiO2. Лазерное спекание проводили вне принтера. Полоска спеченного порошка была пористой и хрупкой. Эти частицы могут быть спечены лазером, но не обрабатываются автоматически на машине СЛС.

Наиболее близким к предлагаемому порошковому КМ на основе СВМПЭ для 3D-печати методом СЛС является материал, описанный в статье Нежный П.А., Кудинова О.И., Новокшонова Л.А. и др. Композиционные материалы для 3D-печати на основе СВМПЭ и сферического алюминия. Полимеры 2020. Сборник трудов XXI ежегодной научной конференции отдела полимеров и композиционных материалов. Москва, 17-19 февраля 2020 г., Торус Пресс: Москва, 2020, с. 61-63. Материал получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц сферического алюминия, активированной катализатором, с образованием СВМПЭ в виде покрытия на поверхности частиц наполнителя. Содержание алюминия в КМ составляет 45-50 об.% (72-76 мас. %).

Наиболее близким к предлагаемому способу получения заявляемого порошкового КМ на основе СВМПЭ для 3D-печати методом СЛС является способ получения КМ методом полимеризационного наполнения путем полимеризации α-олефина на поверхности частиц наполнителя в присутствии иммобилизованной каталитической системы, состоящей из соединения переходного металла (VCLl4 или TiCl4) и алюминийорганического соединения в качестве сокатализатора при массовом соотношении соединения переходного металла к алюминию (10-4-10-3):1, при давлении мономера 1-40 атм (Авт.свид. СССР № 763379, Л.А. Костандов, Н.С. Ениколопов, Ф.С.Дьячковский, Л.А. Новокшонова, Ю.А. Гаврилов, О.И. Кудинова и др., опубл. 15.09.80 -прототип). В способе-прототипе используют различные наполнители с достаточно крупным размером частиц (от 20-300 мкм до 1 мм). Содержание наполнителя в КМ достигает 88 мас. %.

Задачей изобретения является создание порошкового КМ на основе СВМПЭ для 3D-печати методом СЛС, который будет обладать реологическими и морфологическими характеристиками, предъявляемыми к порошкам для СЛС печати, позволит увеличить температурный диапазон спекания (окно спекания) и сможет обеспечить высокую точность соблюдения заданных размеров и формы напечатанных изделий благодаря отсутствию коробления.

Задачей изобретения является также разработка способа получения заявляемого порошкового КМ на основе СВМПЭ для 3D-печати методом СЛС, который обеспечит получаемому КМ требуемые характеристики.

Решение поставленной задачи достигается:

- предлагаемым порошковым композиционным материалом на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания, характеризующимся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя оксида алюминия, активированной катализатором, с образованием сверхвысокомолекулярного полиэтилена молекулярной массы ≥2,5⋅106 в виде покрытия на поверхности частиц наполнителя, содержит наполнитель в количестве от 65 до 81 мас. % и имеет следующие характеристики: форма частиц порошкового композиционного материала сферическая или близкая к сферической с размерами от 20 мкм до 80 мкм, соотношение Хауснера не более 1,20 и окно спекания порошка при селективном лазерном спекании не менее 7,8°С.

Окно спекания порошка КМ при селективном лазерном спекании достигает значения 8,8°С.

Порошковый КМ может содержать сажу в количестве не более 3 мас. %. Решение поставленной задачи достигается также:

- предлагаемым способом получения заявляемого порошкового композиционного материала полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла и алюминийорганического соединения, в котором активацию наполнителя тетрахлоридом ванадия проводят из паровой фазы при комнатной температуре, восстановление VCl4 до VCI3 проводят этиленом при давлении l ата и выдержке в течение 20-30 минут, затем суспензию активированного наполнителя в углеводородном растворителе обрабатывают ультразвуком, повышают температуру до 40-60°С, вводят алюминийорганическое соединение, подают этилен до давления 0,2-0,4 ати, через 5-6 мин повышают давление этилена до 2-10 ати и продолжают полимеризацию этилена на поверхности частиц наполнителя до образования на них покрытия из сверхвысокомолекулярного полиэтилена молекулярной массы ≥2,5 106 с получением насцентных частиц композиционного материала с размером не более 90 мкм.

Форма частиц порошкового КМ, получаемого по методу полимеризационного наполнения, повторяет, как уже упоминалось выше, форму частиц исходного наполнителя, поэтому в предлагаемом КМ, предназначенном для СЛС печати, использовался порошок Al2O3 с частицами сферической формы. В заявляемом порошковом КМ могут использоваться наполнители практически любой природы, в том числе металлы, оксиды металлов, керамики, соли и др.

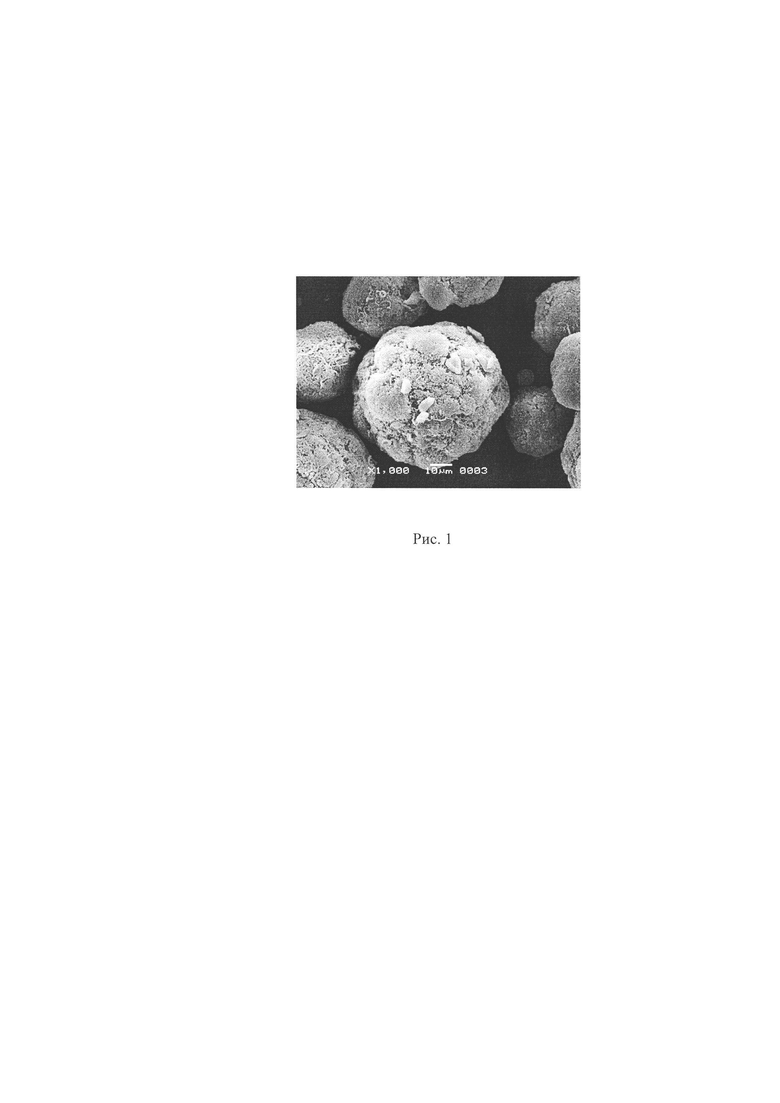

На рис. 1 в качестве примера приведена микрофотография насцентных частиц предлагаемого порошкового КМ с размерами от 20 до 80 мкм, содержащего в качестве наполнителя частицы Al2O3 среднего размера 20 мкм в количестве 65 мас. %, покрытые слоем СВМПЭ.

Размер исходных частиц наполнителя выбирался таким образом, чтобы размер частиц порошка в получаемом КМ не превышал 90 мкм, что соответствует современным стандартным требованиям метода СЛС. Эти требования обусловлены тем, что в настоящее время стандартная толщина слоя порошка, формируемого ракелем 3D-принтера и затем спекаемого лазером, составляет 100 мкм. Необходимо отметить, что толщина слоя порошка с развитием метода СЛС имеет тенденцию уменьшаться. Метод полимеризационного наполнения за счет выбора размера частиц наполнителя позволит получать порошковые КМ, соответствующие новым требованиям. Частицы порошка КМ размером менее 7 мкм при насыпании порошка в камеру 3D-принтера пылят, оседают на оптических элементах и нарушают тем самым процесс 3D-печати.

Свойства композиционных материалов на основе реакторных порошков зависят от молекулярной массы полимерной фазы. Увеличение молекулярной массы СВМПЭ в предлагаемом КМ до 2,5⋅106 и выше сопровождается повышением ряда важных эксплуатационных свойств СВМПЭ, в том числе ударной вязкости и износостойкости, что благоприятно сказывается на качестве напечатанных изделий.

В результате исследований, проведенных при создании предлагаемого порошкового КМ для 3D-печати методом СЛС, было установлено, что важным фактором, влияющим на качество порошка КМ, является толщина слоя полимера на частицах наполнителя, определяющая состав получаемого КМ. При содержании наполнителя в КМ более 81 мас. % толщина полимерного слоя уменьшается, что потребует тонкой регулировки мощности лазера при СЛС печати. При уменьшении содержания наполнителя в КМ ниже 30 мас. % может наблюдаться искажение формы (коробление) изделий, полученных методом СЛС, поскольку снижается теплостойкость материала.

Для повышения поглощающей способности при облучении лазером предлагаемый порошковый КМ можно смешать с небольшим количеством сажи (не более 3 мас. %).

Предлагаемый способ получения заявляемого КМ обеспечивает получаемому порошковому материалу необходимые для метода СЛС характеристики. Способ обеспечивает требуемую форму частиц порошка КМ, позволяет регулировать толщину полимерного слоя и тем самым размер частиц в порошке КМ - в результате не требуется дополнительного измельчения или иной специальной обработки для придания частицам требуемой формы и размера.

Приводим примеры получения предлагаемого порошкового КМ.

Пример 1

В металлический реактор помещают 100 г порошка дисперсного оксида алюминия (A12O3) со средним размером частиц 30 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт.ст. в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,008 г. Соотношение VCl4 и наполнителя составляет 0,8-10-4 г VCl4 на 1 г дисперсного алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,65-10-4 г VCl3 на 1 г дисперсного алюминия, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 40°С, подают алюминийорганическое соединение: 0,016 г Al(i-Bu)3 и заполняют этиленом до давления 0,3 ати. Интенсивно перемешивают в течение 6 мин, повышают давление этилена до 3 ати и продолжают интенсивное перемешивание в течение 15 мин. Получают КМ, содержащий 19 мас. % СВМПЭ и 81 мас. % частиц Al2O3. Молекулярная масса образовавшегося полимера составляет ≥2,5 -106.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - сферическая, размер частиц порошка от 20 до 70 мкм, угол покоя после схода лавины - 36,5°, соотношение Хауснера HR=1.11, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=7%, окно спекания -ΔT=7.8°С.

Пример 2

В металлический реактор помещают 100 г порошка дисперсного оксида алюминия (Al2O3) со средним размером частиц 20 мкм, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт.ст. в течение 30 мин, охлаждают реактор до комнатной температуры, после чего подают пары VCl4 в количестве 0,008 г. Соотношение VCl4 и наполнителя составляет 0,8-10-4 г VCl4 на 1 г дисперсного оксида алюминия. Подают этилен до давления 1 ата, через 30 мин получают частицы алюминия, содержащие 0,65⋅10-4 г VCl3 на 1 г дисперсного алюминия, вводят сухой н-гептан в количестве 400 мл, обрабатывают полученную суспензию ультразвуком в течение 5 мин, нагревают реактор до 40°С, подают алюминийорганическое соединение: 0,016 г А1(i-Bu)3 и заполняют этиленом до давления 0,3 ати. Интенсивно перемешивают в течение 6 мин, повышают давление этилена до 3 ати и продолжают интенсивное перемешивание в течение 25 мин. Получают КМ, содержащий 35 мас. % СВМПЭ и 65 мас. % частиц Al2O3. Молекулярная масса образовавшегося полимера составляет ≥2,5 106.

Полученный порошок обладал следующими характеристиками: форма частиц порошка - близкая к сферической, размер частиц порошка от 20 до 80 мкм, угол покоя после схода лавины - 34,8°, соотношение Хауснера HR=1.20, коэффициент прохождения света на длине волны 1064 нм через слой порошка толщиной 100 мкм - Т=8%, окно спекания - AT=8.8°С.

Заявляемый порошковый КМ испытан при формировании изделий путем 3D-печати методом СЛС на 3D-принтере EOS Formiga P100, порошок КМ позволяет печатать детали точного размера и формы (правильные диски).

Таким образом, предлагаемый порошковый КМ на основе СВМПЭ для 3D-печати методом СЛС обладает реологическими и морфологическими характеристиками, предъявляемыми к порошкам для СЛС печати, расширенным температурным диапазоном спекания (окном спекания) и обеспечивает высокую точность соблюдения заданных размеров и формы напечатанных изделий благодаря отсутствию коробления. Предлагаемый способ получения заявляемого порошкового КМ обеспечивает получаемому КМ реологические и морфологические характеристики, предъявляемые к порошкам для 3D-печати методом СЛС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания (варианты) и способ его получения (варианты) | 2023 |

|

RU2817083C1 |

| Порошковый композиционный материал на основе полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2023 |

|

RU2817095C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2368629C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| Способ получения трехмерных изделий сложной формы со структурой нативной трабекулярной кости на основе высоковязкого полимера | 2019 |

|

RU2708589C1 |

Изобретение относится к порошковым композиционным материалам, предназначенным для 3D-печати методом послойного селективного лазерного спекания. Предложен порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания, характеризующийся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя оксида алюминия, активированной катализатором, с образованием сверхвысокомолекулярного полиэтилена молекулярной массы ≥2,5⋅106 в виде покрытия на поверхности частиц наполнителя, содержит наполнитель в количестве от 65 до 81 мас.% и имеет следующие характеристики: форма частиц порошкового композиционного материала сферическая или близкая к сферической с размерами от 20 мкм до 80 мкм, соотношение Хауснера не более 1,20; и окно спекания порошка при селективном лазерном спекании не менее 7,8°C; и способ получения предложенного порошкового композиционного материала. Технический результат - создание порошкового композитного материала, который будет обладать реологическими и морфологическими характеристиками, предъявляемыми к порошкам для СЛС печати, а также увеличение температурного диапазона спекания (окна спекания). 2 н. и 2 з.п. ф-лы, 1 ил., 2 пр.

1. Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания, характеризующийся тем, что он получен методом полимеризации in situ путем полимеризации этилена на поверхности частиц наполнителя оксида алюминия, активированной катализатором, с образованием сверхвысокомолекулярного полиэтилена молекулярной массы ≥2,5⋅106 в виде покрытия на поверхности частиц наполнителя, содержит наполнитель в количестве от 65 до 81 мас.% и имеет следующие характеристики: форма частиц порошкового композиционного материала сферическая или близкая к сферической с размерами от 20 мкм до 80 мкм, соотношение Хауснера не более 1,20; и окно спекания порошка при селективном лазерном спекании не менее 7,8°C.

2. Порошковый композиционный материал по п. 1, отличающийся тем, что окно спекания порошка достигает значения 8,8°С.

3. Порошковый композиционный материал по п. 1, отличающийся тем, что он дополнительно содержит сажу в количестве не более 3 мас.%.

4. Способ получения порошкового композиционного материала по любому из пп. 1-3 полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла и алюминийорганического соединения, отличающийся тем, что активацию наполнителя тетрахлоридом ванадия проводят из паровой фазы при комнатной температуре, восстановление VCl4 до VCl3 проводят этиленом при давлении 1 ата и выдержке в течение 20-30 минут, затем суспензию активированного наполнителя в углеводородном растворителе обрабатывают ультразвуком, повышают температуру до 40-60°C, вводят алюминийорганическое соединение, подают этилен до давления 0,2-0,4 ати, через 5-6 мин повышают давление этилена до 2-10 ати и продолжают полимеризацию этилена на поверхности частиц наполнителя до образования на них покрытия из сверхвысокомолекулярного полиэтилена молекулярной массы ≥2,5⋅106 с получением насцентных частиц композиционного материала с размером не более 90 мкм.

| Способ получения композиционного материала | 1976 |

|

SU763379A1 |

| Гусаров С.С | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимеры, 2022 | |||

| "ТОРУС ПРЕСС" | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Нежный П.А | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Полимеры, 2020."ТОРУС ПРЕСС" | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| WO | |||

Авторы

Даты

2024-10-22—Публикация

2024-02-26—Подача