Данная заявка испрашивает приоритет заявки США № 61/987024, поданной 1 мая 2014 года.

Область техники, к которой относится изобретение

Данное изобретение относится к роботизированным системам для переработки туш, в которых роботизированная рука, имеющая прикрепленный инструмент для переработки туши, приводится в действие роботизированным контроллером для переработки туши, обычно для разделения спинного хребта туши на части по мере того, как она непрерывно перемещается вдоль балки для туш на предприятии по переработке туш.

Предшествующий уровень техники

Свиные туши моют и вскрывают для удаления внутренних компонентов, а затем разделяют центр позвоночника или спинного хребта в две стороны, которые впоследствии дополнительно перерабатывают на мясные отрубы. Мясоперерабатывающие предприятия, такие как предприятия, на которых перерабатывают свиней, производят действия на тушах, которые непрерывно движутся вдоль верхнего балки для туш. Каждую тушу подвешивают, обычно за ее задние ноги, на каретку, которая едет вдоль верхнего балки для туш или вдоль дорожки качения. Каретки приводятся в движение цепью таким образом, что каждая туша движется через каждую станцию обработки со скоростью, устанавливаемой цепью. Система и способ представленного изобретения направлены именно на разделение туши вниз по спинному хребту, хотя система может использоваться для другой переработки туш, подвешенных или нет, которые движутся вдоль линии для переработки.

В США на предприятиях по переработке свиных туш, общепринято оставлять голову животного, прикрепленной к одной стороне туши. Важно, чтобы спинной хребет был полностью разрублен в то время, как по меньшей мере часть краевой покромки рядом со спинным хребтом сохранялась нетронутой, чтобы поддерживающая каретка не стала неустойчивой. В европейском варианте переработки, когда отрубленная голова удерживается на туше щековинами на обеих сторонах, важно, чтобы пила, разделяющая спинной хребет на части, не врезалась или не подрезала голову, чтобы избежать ее повреждения. Чтобы обеспечить, чтобы не возникали проблемы, и в той и в другой системе необходимо часто производить ручную регулировку глубины и хода разделяющей на части пилы.

В некоторых случаях для конкретной туши требуется специальное обращение, например, дополнительный осмотр перед разделением на части. В других случаях в конкретном месте на дистанции отсутствует каретка или туша. И в том и в другом случае технологическое оборудование необходимо вручную останавливать или регулировать, когда на станцию разделения на части прибывает туша, требующая особого обращения, или разрыв в производственной линии.

Для разделения свиных туш на части был предложен обрабатывающий инструмент с роботизированным управлением. Однако, либо поточная линия должна останавливаться около инструмента для осуществления операции разделения на части, либо обрабатывающий инструмент должен устанавливаться на перемещающейся платформе рядом с поточной линией. Обе подобные альтернативы имеют проблемы, либо касающиеся производственной эффективности, либо сложности оборудования. Также важно, чтобы роботизированная рука, на которой установлен обрабатывающий инструмент, имела правильное управление, чтобы избежать повреждения.

Раскрытие изобретения

Принимая во внимание проблемы и недостатки предшествующего уровня техники, вследствие этого, цель представленного изобретения состоит в том, чтобы предоставить способ и систему для переработки туш животных, которая предоставляет возможность использования роботизированных станций в стационарных базовых положениях для переработки туш животных, включая разделение на части подвешенных свиных или говяжьих туш, и сохранение управления перемещения обрабатывающего инструмента в то время, как туши непрерывно движутся по поточной линии.

Еще одна цель представленного изобретения состоит в том, чтобы предоставить способ и систему для переработки туш животных, которая предоставляет информацию об относительном местоположении поддерживаемой туши, которой требуется специальное обращение, или об отсутствии туши на поточной линии, которая затем используется для управления расположенными далее обрабатывающими инструментами.

Дополнительная цель изобретения состоит в предоставлении способа и системы для переработки свиных туш, которая обеспечивает управление режущим движением пилы для правильного разрезания спинных хребтов свиных туш при переработке свиных туш как в американской, так и в европейской манере.

Еще одна цель представленного изобретения состоит в предоставлении способа и системы для переработки туш животных, которая позволяет системе узнать, какие туши были переработаны, а какие не были переработаны, для того, чтобы можно было автоматически подавать роботизированной станции правильные команды для осуществления или не осуществления переработки конкретной туши.

Дополнительная цель представленного изобретения состоит в предоставлении способа и системы для переработки туш животных, которая предоставляет роботизированные руки близко расположенных роботизированных станций для работы без помех друг для друга.

Другие цели и преимущества изобретения будут частично очевидны и будут частично понятны из описания.

Вышеуказанные и другие цели, которые будут понятны квалифицированным специалистам в данной области, достигаются в представленном изобретении, которое в первом аспекте направлено на способ управления роботизированной системой переработки туш, включающий предоставление линии для туш, подлежащих переработке, при этом линия перемещает туши через станцию переработки, предоставление на станции переработки на одной стороне линии роботизированной руки, имеющей множество осей перемещения и инструмент для переработки туш, установленный на роботизированной руке, и предоставление роботизированного контроллера, находящегося в связи с роботизированной рукой и задней опорой для управления и перемещения множества осей роботизированной руки, для перемещения инструмента для переработки туш в пространстве декартовых координат посредством обратной кинематической задачи и наличия интерполяционного управления множеством осей роботизированной руки. Способ включает непрерывное перемещение множества туш по линии последовательно через станцию переработки и, в то время, как выбранная туша проходит станцию переработки, синхронное перемещение задней опоры относительно выбранной туши и использование контроллера для перемещения инструмента для переработки туш в пространстве декартовых координат посредством обратной кинематической задачи и наличия интерполяционного управления множеством осей роботизированной руки с целью синхронного перемещения инструмента для переработки туш относительно выбранной туши и задней опоры по мере того, как выбранная туша непрерывно движется по линии последовательно через станцию переработки.

Способ может дополнительно включать предоставление на станции переработки на другой стороне линии задней опоры, имеющей множество осей перемещения для поддержки туши во время переработки, при этом задняя опора перемещается с инструментом для переработки туш относительно выбранной туши, подлежащей переработке. Контроллер может иметь интерполяционное управление множеством осей задней опоры с целью синхронного перемещения инструмента для переработки туш и задней опоры относительно выбранной туши по мере того, как выбранная туша непрерывно движется по линии последовательно через станцию переработки.

Для переработки выбранной туши роботизированная рука может иметь множество звеньев и множество подвижных соединений, соединенных со звеньями, а контроллер может перемещать множество подвижных соединений с сохранением синхронизации инструмента для переработки туш с выбранной тушей в направлении вдоль линии для туш. Роботизированная рука может быть подвижно соединена со стационарным основанием, а после переработки выбранной туши на линии для туш контроллер может перемещать роботизированную руку вдоль первой оси вверх вдоль линии для туш и перемещать множество подвижных соединений с сохранением синхронизации инструмента для переработки туш вдоль первой оси с другой выбранной тушей в направлении вдоль линии для туш с целью переработки другой выбранной туши.

Тушей может быть свиная туша, инструментом для переработки туш может быть разделяющая на части пила, а задней опорой может быть задний ролик. Роботизированная рука может содержать множество звеньев и множество подвижных соединений, соединенных со звеньями, а разделяющая на части пила может выдвигаться и втягиваться из роботизированной руки. Контроллер: a) перемещает множество подвижных соединений с сохранением синхронизации разделяющей на части пилы вдоль первой оси с выбранной тушей в направлении вдоль линии для туш, подлежащих переработке; b) одновременно перемещает множество подвижных соединений, чтобы: i) выдвигать разделяющую на части пилу вдоль второй оси в контакт с выбранной свиной тушей, ii) перемещать пилу вдоль третьей оси в направлении, перпендикулярном линии для туш, с целью произведения требуемого разреза на выбранной свиной туше и iii) вытягивать разделяющую на части пилу из выбранной свиной туши вдоль второй оси после произведения требуемого разреза; и c) после переработки выбранной свиной туши на линии для туш перемещает роботизированную руку вдоль первой оси вверх вдоль линии для туш к другой выбранной свиной туше и повторяет стадии (a) и (b) для переработки еще одной выбранной свиной туши.

Тушей может быть говяжья туша, а инструментом для переработки туш может быть ленточная пила.

В родственном аспекте представленное изобретение направлено на систему переработки туш с роботизированным управлением, содержащую роботизированную руку, имеющую множество осей перемещения, инструмент для переработки туш, установленный на роботизированной руке, и роботизированный контроллер. Контроллер может управлять и перемещать множество осей роботизированной руки для перемещения инструмента для переработки туш в пространстве декартовых координат посредством обратной кинематической задачи и наличия интерполяционного управления множеством осей роботизированной руки с целью синхронного перемещения инструмента для переработки туш относительно выбранной туши, подлежащей переработке.

Система может дополнительно содержать заднюю опору, имеющую множество осей перемещения, способных перемещаться с инструментом для переработки туш относительно выбранной туши, подлежащей переработке. Роботизированный контроллер дополнительно может иметь интерполяционное управление множеством осей задней опоры с целью синхронного перемещения инструмента для переработки туш и задней опоры относительно выбранной туши, подлежащей переработке.

Система может перерабатывать туши, движущиеся вдоль линии, а роботизированная рука может иметь множество звеньев и множество подвижных соединений, соединенных со звеньями. Для переработки выбранной туши контроллер перемещает множество подвижных соединений с сохранением синхронизации инструмента для переработки туш с выбранной тушей в направлении вдоль линии для туш. Роботизированная рука может быть подвижно соединена со стационарным основанием, а после переработки выбранной туши на линии для туш контроллер может перемещать роботизированную руку вдоль первой оси вверх вдоль линии для туш, а для переработки другой выбранной туши контроллер может перемещать множество подвижных соединений с сохранением синхронизации инструмента для переработки туш вдоль первой оси с другой выбранной тушей в направлении вдоль линии для туш.

Туша может быть свиной, инструментом для переработки туш может быть разделяющая на части пила, а задней опорой может быть задний ролик. Система может перерабатывать туши, движущиеся вдоль линии, роботизированная рука может иметь множество звеньев и множество подвижных соединений, соединенных со звеньями, а разделяющая на части пила может выдвигаться и втягиваться из роботизированной руки. Контроллер: a) перемещает множество подвижных соединений с сохранением синхронизации разделяющей на части пилы вдоль первой оси с выбранной тушей в направлении вдоль линии для туш, подлежащих переработке; b) одновременно перемещает множество подвижных соединений, чтобы: i) выдвигать разделяющую на части пилу вдоль второй оси в контакт с выбранной свиной тушей, ii) перемещать пилу вдоль третьей оси в направлении, перпендикулярном линии для туш, с целью произведения требуемого разреза на выбранной свиной туше и iii) вытягивать разделяющую на части пилу из выбранной свиной туши вдоль второй оси после произведения требуемого разреза; и c) после переработки выбранной свиной туши на линии для туш перемещает роботизированную руку вдоль первой оси вверх вдоль линии для туш к другой выбранной свиной туше и повторяет стадии (a) и (b) для переработки еще одной выбранной свиной туши.

В еще одном аспекте представленное изобретение направлено на способ управления роботизированной системой переработки туш, включающий предоставление линии для туш, подлежащих переработке, при этом линия перемещает туши через станцию переработки, предоставление на станции переработки вдоль линии по меньшей мере двух роботизированных рук, каждая из которых имеет множество осей перемещения, и по меньшей мере двух инструментов для переработки туш, по одному, установленному на каждой из роботизированных рук, и предоставление роботизированного контроллера для управления и перемещения множества осей по меньшей мере двух роботизированных рук и их соответствующих инструментов для переработки туш. Способ включает определение пространства, охватывающего физическое пространство, необходимое для перемещения каждой роботизированной руки и ее соответствующего инструмента для переработки туш во время переработки выбранной туши вдоль линии. Способ дополнительно включает использование роботизированного контроллера для определения, когда одна из по меньшей мере двух роботизированных рук переместила свой соответствующий инструмент для переработки туш из своего соответствующего заданного пространства, чтобы указать, что пространство свободно, и чтобы позволить одной из других по меньшей мере двух роботизированных рук и их соответствующих инструментов для переработки туш войти в заданное пространство.

Может иметься по меньшей мере два роботизированных контроллера, по одному для каждой роботизированной руки, для управления и перемещения множества осей своей соответствующей роботизированной руки. Каждый роботизированный контроллер посылает сигнал, когда его соответствующая рука переместила свой соответствующий инструмент для переработки туш из заданного пространства, чтобы указать, что пространство свободно, и чтобы позволить одной из других по меньшей мере двух роботизированных рук войти в заданное пространство. Сигнал может содержать данные декартовых координат местоположения роботизированной руки.

Каждая роботизированная рука может содержать множество звеньев и множество подвижных соединений, соединенных со звеньями. Способ включает перемещение заданного пространства синхронно с выбранной тушей в направлении вдоль линии для туш, и побуждение по меньшей мере одного контроллера перемещать множество подвижных соединений на своей соответствующей роботизированной руке с сохранением ее соответствующего инструмента для переработки туш внутри заданного пространства и синхронно с выбранной тушей для переработки выбранной туши. Каждая роботизированная рука может быть подвижно соединена со стационарным основанием. Способ включает, после переработки выбранной туши на линии для туш побуждение по меньшей мере одного контроллера перемещать свою соответствующую роботизированную руку вдоль первой оси вверх вдоль линии для туш и перемещать множество подвижных соединений с сохранением инструмента для переработки туш внутри заданного пространства и синхронно вдоль первой оси с другой выбранной тушей в направлении вдоль линии для туш с целью переработки другой выбранной туши. Стационарные основания каждой роботизированной руки могут располагаться бок о бок вдоль непрерывно перемещающейся линии для свиней, подлежащих переработке. Способ включает, после посылки сигнала из одного роботизированного контроллера, когда его соответствующая рука переместила свой соответствующий инструмент для переработки туш из своего соответствующего заданного пространства, побуждение другого контроллера перемещать другую из по меньшей мере двух роботизированных рук и ее соответствующий инструмент для переработки туш в заданное пространство.

Туша может быть свиной, а каждый инструмент для переработки туш может представлять собой разделяющую на части пилу. Каждая роботизированная рука может быть подвижно соединена со стационарным основанием, стационарные основания могут располагаться бок о бок вдоль непрерывно перемещающейся линии для свиных туш, подлежащих переработке, при этом каждая роботизированная рука может содержать множество звеньев и множество подвижных соединений, соединенных со звеньями, а каждая разделяющая на части пила может выдвигаться и втягиваться из своей соответствующей роботизированной руки. Способ включает побуждение каждого контроллера: a) перемещать множество подвижных соединений своей соответствующей роботизированной руки с сохранением синхронизации разделяющей на части пилы вдоль первой оси с выбранной тушей в направлении вдоль линии для туш, подлежащих переработке; b) одновременно перемещать множество подвижных соединений, чтобы: i) выдвигать разделяющую на части пилу вдоль второй оси в контакт с выбранной свиной тушей, ii) перемещать пилу вдоль третьей оси в направлении, перпендикулярном линии для туш, с целью произведения требуемого разреза на выбранной свиной туше и iii) вытягивать разделяющую на части пилу из выбранной свиной туши вдоль второй оси после произведения требуемого разреза; и c) после переработки выбранной свиной туши на линии для туш перемещать свою соответствующую роботизированную руку вдоль первой оси вверх вдоль линии для туш к другой выбранной свиной туше и повторять операции (a) и (b) для переработки еще одной выбранной свиной туши, и при этом заданное пространство каждой роботизированной руки представляет собой физическое пространство, занятое соответствующей роботизированной рукой и ее соответствующей разделяющей на части пилой во время операций (a) и (b).

В родственном аспекте представленное изобретение направлено на систему переработки туш с роботизированным управлением, содержащую по меньшей мере две роботизированные руки, каждая из которых имеет множество осей перемещения, по меньшей мере два инструмента для переработки туш, по одному, установленному на каждой из роботизированных рук, и роботизированный контроллер для управления и перемещения множества осей по меньшей мере двух роботизированных рук. Роботизированный контроллер определяет, когда одна из по меньшей мере двух роботизированных рук переместила свой соответствующий инструмент для переработки туш из заданного пространства, чтобы указать, что пространство свободно, и чтобы позволить одной из других по меньшей мере двух роботизированных рук войти в заданное пространство.

Система может содержать по меньшей мере два роботизированных контроллера, по одному для каждой роботизированной руки, для управления и перемещения множества осей своей соответствующей роботизированной руки. Каждый роботизированный контроллер посылает сигнал, когда его соответствующая рука переместила свой соответствующий инструмент для переработки туш из заданного пространства, чтобы указать, что пространство свободно, и чтобы позволить одной из других по меньшей мере двух роботизированных рук войти в заданное пространство. Сигнал может содержать данные декартовых координат местоположения роботизированной руки.

Система может перерабатывать туши, движущиеся вдоль линии, и каждая роботизированная рука может содержать множество звеньев и множество подвижных соединений, соединенных со звеньями. Заданное пространство движется синхронно с выбранной тушей в направлении вдоль линии для туш, и по меньшей мере один контроллер перемещает множество подвижных соединений на своей соответствующей роботизированной руке с сохранением ее соответствующего инструмента для переработки туш внутри заданного пространства и синхронно с выбранной тушей для переработки выбранной туши. Каждая роботизированная рука может быть подвижно соединена со стационарным основанием, а после переработки выбранной туши на линии для туш по меньшей мере один контроллер может перемещать свою соответствующую роботизированную руку вдоль первой оси вверх вдоль линии для туш, при этом контроллер может перемещать множество подвижных соединений с сохранением инструмента для переработки туш внутри заданного пространства и синхронно вдоль первой оси с другой выбранной тушей в направлении вдоль линии для туш с целью переработки другой выбранной туши.

Туша может быть свиной, а каждый инструмент для переработки туш может представлять собой разделяющую на части пилу. Каждая роботизированная рука может быть подвижно соединена со стационарным основанием, стационарные основания могут располагаться бок-о-бок вдоль непрерывно перемещающейся линии для свиных туш, подлежащих переработке, каждая роботизированная рука может содержать множество звеньев и множество подвижных соединений, соединенных со звеньями, а каждая разделяющая на части пила может выдвигаться и втягиваться из своей соответствующей роботизированной руки. Каждый контроллер: a) перемещает множество подвижных соединений своей соответствующей роботизированной руки с сохранением синхронизации разделяющей на части пилы вдоль первой оси с выбранной тушей в направлении вдоль линии для туш, подлежащих переработке; b) одновременно перемещает множество подвижных соединений, чтобы: i) выдвигать разделяющую на части пилу вдоль второй оси в контакт с выбранной свиной тушей, ii) перемещать пилу вдоль третьей оси в направлении, перпендикулярном линии для туш, с целью произведения требуемого разреза на выбранной свиной туше и iii) вытягивать разделяющую на части пилу из выбранной свиной туши вдоль второй оси после произведения требуемого разреза; и c) после переработки выбранной свиной туши на линии для туш перемещает свою соответствующую роботизированную руку вдоль первой оси вверх вдоль линии для туш к другой выбранной свиной туше и повторяет операции (a) и (b) для переработки еще одной выбранной свиной туши, и при этом заданное пространство каждой роботизированной руки представляет собой физическое пространство, занятое соответствующей роботизированной рукой и ее соответствующей разделяющей на части пилой во время операций (a) и (b).

Дополнительный аспект представленного изобретения направлен на способ переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, включающий предоставление балки для туш, имеющей множество кареток, движущихся вдоль балки, при этом каждая каретка способна поддерживать тушу животного, предоставление устройства для переработки туш, способного осуществлять операцию переработки туши, поддерживаемой кареткой, перемещающейся вдоль балки для туш, предоставление контроллера, находящегося в свзяи с балкой для туш и с устройством для переработки туш, и обеспечение идентификации требуемой, поддерживаемой туши на балке для туш перед прохождением тушей устройства переработки для обозначения состояния туши, которой требуется специальное обращение. Способ включает перемещение множества поддерживаемых туш на балке для туш через устройство для переработки туш, использование устройства для переработки туш с осуществлением стандартной операции переработки каждой из туш по мере того, как туши проходят устройство для переработки туш и идентификацию для контроллера туши, имеющей маркировку. Затем способ включает отправку сигнала из контроллера в устройство для переработки туш с целью изменения стандартной операции переработки, осуществляемой на туше, имеющей маркировку, и осуществление операции, отличающейся от стандартной операции переработки, когда туша, имеющая метку, проходит устройство для переработки туш.

Сигнал контроллера в устройство для переработки туш может представлять собой сигнал, синхронизированный с устройством для переработки туш и перемещением туш вдоль балки для туш. Сигнал может содержать регистр, содержащий данные о туше, имеющей маркировку.

Способ может включать предоставление датчика, способного обнаруживать метку на поддерживаемой туше. Способ может дополнительно включать обеспечение идентификации требуемой, поддерживаемой туши на балке для туш посредством размещения метки на требуемой, поддерживаемой туше на балке для туш перед прохождением тушей устройства переработки для обозначения состояния туши, которой требуется специальное обращение, идентификацию с помощью датчика туши, имеющей метку, и посылку сигнала из датчика в контроллер. Затем способ включает отправку сигнала из контроллера в устройство для переработки туш с целью изменения стандартной операции переработки, осуществляемой на туше, имеющей метку, и осуществления операции, отличающейся от стандартной операции переработки, когда туша, имеющая метку, проходит устройство для переработки туш.

Тушей может быть свиная туша, меткой может быть маркер, размещаемый на свиной туше, устройство для переработки туш может представлять собой разделяющую на части пилу, стандартной операцией переработки может быть разделение туши на части, датчик может представлять собой видеосистему для обнаружения маркировочной метки, а другой операцией может быть неразделение на части свиной туши, имеющей метку.

Способ может включать предоставление переключателя для идентификации положения требуемой, поддерживаемой туши среди множества поддерживаемых туш на балке для туш, и может дополнительно включать обеспечение идентификации требуемой, поддерживаемой туши на балке для туш посредством включения переключателя для идентификации требуемой, поддерживаемой туши на балке для туш перед прохождением тушей устройства переработки для обозначения состояния туши, которой требуется специальное обращение.

Еще один аспект представленного изобретения направлен на способ переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, включающий предоставление балки для туш, имеющей множество кареток, разнесенных на желаемых интервалах и движущихся вдоль балки, при этом каждая каретка способна поддерживать тушу животного, предоставление устройства для переработки туш, способного осуществлять операцию переработки туши, поддерживаемой кареткой, перемещающейся вдоль балки для туш, предоставление датчика, способного обнаруживать отсутствие туши на желаемом интервале на балке, и предоставление контроллера, находящегося в связи с балкой для туш, устройством для переработки туш и датчиком. Способ включает перемещение множества поддерживаемых туш на балке для туш через устройство для переработки туш, использование устройства для переработки туш с осуществлением стандартной операции переработки каждой из туш на желаемом интервале по мере того, как туши проходят устройство для переработки туш, идентификацию с помощью датчика отсутствия туши на желаемом интервале на балке, и посылку сигнала из датчика в контроллер. Затем способ включает использование контроллера с регистрацией местоположения промежутка на балке с отсутствующей тушей и посылку сигнала из контроллера в устройство для переработки туш с целью изменения стандартной операции переработки в промежутке на балке с отсутствующей тушей.

Сигнал контроллера в устройство для переработки туш может представлять собой сигнал, синхронизированный с устройством для переработки туш и перемещением туш вдоль балки для туш. Сигнал может содержать регистр, содержащий данные об отсутствии туши, подлежащей переработке устройством для переработки туш.

Способ может дополнительно включать предоставление расположенного далее на балке для туш еще одного устройства для переработки туш, способного осуществлять операцию переработки туши, поддерживаемой кареткой, перемещающейся вдоль балки для туш. Способ включает использование контроллера с посылкой местоположения промежутка на балке с отсутствующей тушей в другое устройство для переработки туш и изменение стандартной операции переработки другого устройства для переработки туш в промежутке на балке с отсутствующей тушей.

Тушей может быть свиная туша, устройство для переработки туш может представлять собой разделяющую на части пилу, стандартной операцией переработки может быть разделение туши на части, датчик может представлять собой видеосистему для обнаружения отсутствие туши на желаемом интервале на балке, а изменением стандартной операции переработки может быть неосуществление операции переработки в промежутке на балке с отсутствующей тушей.

В дополнительном аспекте представленное изобретение предоставляет способ переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, включающий предоставление балки для туш, имеющей множество кареток, разнесенных на желаемых интервалах и движущихся вдоль балки, при этом каждая каретка способна поддерживать тушу животного, предоставление первого и второго устройств переработки туш, каждое из которых способно осуществлять операцию переработки туши, поддерживаемой кареткой, перемещающейся вдоль балки для туш, при этом балка для туш направляет каретку последовательно через первое устройство для переработки туш и второе устройство для переработки туш, предоставление датчика, способного обнаруживать местоположение поддерживаемой туши на балке для туш, и предоставление контроллера, находящегося в связи с балкой для туш и с первым и вторым устройствами для переработки туш. Способ включает перемещение множества поддерживаемых туш на балке для туш через первое и второе устройства для переработки туш, идентификацию с помощью датчика местоположения туши на балке для туш, и посылку сигнала из датчика в контроллер с местоположением туши. Затем способ включает отправку сигнала из контроллера в первое устройство для переработки туш с целью осуществления стандартной операции переработки туши, идентифицированной датчиком, когда идентифицированная туша проходит устройство для переработки туш, и использование контроллера с побуждением второго устройства для переработки туш не осуществлять операцию переработки туши, идентифицированной датчиком, когда идентифицированная туша проходит устройство для переработки туш.

Сигнал контроллера в первое устройство для переработки туш может представлять собой сигнал, синхронизированный с устройством для переработки туш и перемещением туш вдоль балки для туш. Сигнал может содержать регистр, содержащий данные о переработке туши, подлежащей переработке, проведенной ранее первым устройством для переработки туш.

Способ может дополнительно включать идентификацию с помощью датчика местоположения еще одной туши на балке для туш, посылку сигнала из датчика в контроллер с местоположением другой туши и использование контроллера с побуждением первого устройства для переработки туш не осуществлять операцию переработки другой туши, идентифицированной датчиком, когда другая идентифицированная туша проходит устройство для переработки туш. Способ включает отправку сигнала из контроллера во второе устройство для переработки туш с целью осуществления стандартной операции переработки другой туши, идентифицированной датчиком, когда другая идентифицированная туша проходит устройство для переработки туш. Тушей может быть свиная туша, устройство для переработки туш может представлять собой разделяющую на части пилу, а стандартной операцией переработки может быть разделение туши на части.

Представленное изобретение также направлено на способ переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, включающий предоставление балки для туш, имеющей множество кареток, разнесенных на желаемых интервалах и движущихся вдоль балки, при этом каждая каретка способна поддерживать тушу животного, предоставление первого и второго устройств переработки туш, каждое из которых способно осуществлять стандартную операцию переработки туши, поддерживаемой кареткой, перемещающейся вдоль балки для туш, при этом балка для туш направляет каретку последовательно через первое устройство для переработки туш и второе устройство для переработки туш, и предоставление контроллера, находящегося в связи с балкой для туш и с первым и вторым устройствами для переработки туш. Способ включает перемещение множества поддерживаемых туш на балке для туш, идентификацию местоположения вдоль балки для туш с целью обозначения отсутствия поддерживаемой туши или наличия поддерживаемой туши, которой требуется специальное обращение, посылку в контроллер сигнала с местоположением вдоль балки для туш, перемещение множества туш, поддерживаемых на каретках на балке для туш, последовательно через первое устройство переработки туш, а затем через второе устройство для переработки туш и посылку сигнала из контроллера в первое устройство для переработки туш и во второе устройство для переработки туш либо для осуществления стандартной операции переработки, либо для видоизменения стандартной операции переработки, когда каретка в идентифицированном местоположении проходит устройства для переработки туш.

Сигнал контроллера в устройства для переработки туш может представлять собой сигнал, синхронизированный с устройствами для переработки туш и перемещением туш вдоль балки для туш. Сигнал может содержать регистр, содержащий данные о проведенной ранее переработке туши, подлежащей переработке, соответствующим устройством для переработки туш.

Способ может включать предоставление датчика, способного обнаруживать метку на поддерживаемой туше, и дополнительно может включать обеспечение идентификации местоположения вдоль балки для туш посредством размещения метки на требуемой, поддерживаемой туше на балке для туш перед прохождением тушей первого и второго устройств переработки для обозначения состояния туши, которой требуется специальное обращение, идентификацию с помощью датчика туши, имеющей метку, посылку сигнала из датчика в контроллер и посылку сигнала из контроллера в первое и второе устройства для переработки туш с целью неосуществления операции на туше, имеющей метку, когда туша, имеющая метку, проходит устройства для переработки туш.

Способ может включать предоставление датчика, способного обнаруживать отсутствие туши на желаемом интервале на балке, и может дополнительно включать обеспечение идентификации местоположения вдоль балки для туш посредством идентификации с помощью датчика отсутствия туши на желаемом интервале на балке перед прохождением тушей первого и второго устройств переработки, посылку сигнала из датчика в контроллер и посылку сигнала из контроллера в первое и второе устройства для переработки туш с целью неосуществления операции в промежутке на балке с отсутствующей тушей.

Способ может включать предоставление датчика, способного обнаруживать местоположение поддерживаемой туши на балке для туш, обеспечение идентификации местоположения вдоль балки для туш посредством идентификации с помощью датчика местоположения поддерживаемой туши и посылку сигнала из датчика в контроллер с местоположением туши. Затем способ включает отправку сигнала из контроллера в первое устройство для переработки туш с целью осуществления стандартной операции переработки туши, идентифицированной датчиком, когда идентифицированная туша проходит устройство для переработки туш, и посылку сигнала из контроллера во второе устройство для переработки туш с целью неосуществления операции переработки туши, идентифицированной датчиком, когда идентифицированная туша проходит устройство для переработки туш.

Представленное изобретение дополнительно направлено на способ переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, включающий предоставление балки для туш, имеющей множество кареток, разнесенных на желаемых интервалах и движущихся вдоль балки, при этом каждая каретка способна поддерживать тушу животного, предоставление устройства для переработки туш, имеющего разделяющую на части пилу, способную осуществлять операцию разделения туши на части, поддерживаемой кареткой, перемещающейся вдоль балки для туш, предоставление датчика для измерения показателя размера каждой туши, перемещающейся вдоль балки для туш, и предоставление контроллера, находящегося в связи с балкой для туш, устройством для переработки туш и датчиком. Способ включает перемещение множества поддерживаемых туш на балке для туш, измерение показателя размера каждой туши по мере того, как она движется вдоль балки для туш, посылку сигнала в контроллер с показателем размера каждой туши, использование показателя размера после определения контроллером расстояния, которое должно быть пройдено пилой, разделяющей на части тушу, для разделения на части требуемой одной из туш и посылку сигнала из контроллера в устройство для переработки туш передвинуть пилу, разделяющую на части тушу, на определенное расстояние для разделения на части требуемой одной из туш.

Сигнал контроллера в устройство для переработки туш может представлять собой сигнал, синхронизированный с устройством для переработки туш и перемещением туш вдоль балки для туш. Сигнал может содержать регистр, содержащий данные о показателе размера туши, подлежащей переработке устройством для переработки туш.

Датчик может быть способен обнаруживать массу каждой туши. Способ дополнительно включает измерение массы каждой туши по мере того, как она движется вдоль балки для туш, посылку сигнала в контроллер с массой каждой туши, использование массы туши после определения контроллером расстояния, которое должно быть пройдено пилой, разделяющей на части тушу, для разделения на части требуемой одной из туш и посылку сигнала из контроллера в устройство для переработки туш передвинуть пилу, разделяющую на части тушу, на определенное расстояние для разделения на части требуемой одной из туш. Тушей может быть свиная туша, имеющая спинной хребет и краевую покромку рядом со спинным хребтом, операцией разделения на части может быть разделение на части спинного хребта, а определяемым расстоянием может быть расстояние, которое должна пройти разделяющая на части пила для полного разделения на части спинного хребта без разделения на части всей краевой покромки свиной туши.

Датчик может быть способен выявлять длину каждой туши. Способ дополнительно включает измерение длины каждой туши по мере того, как она движется вдоль балки для туш, посылку сигнала в контроллер с длиной каждой туши, использование длины туши после определения контроллером расстояния, которое должно быть пройдено пилой, разделяющей на части тушу, для разделения на части требуемой одной из туш и посылку сигнала из контроллера в устройство для переработки туш передвинуть пилу, разделяющую на части тушу, на определенное расстояние для разделения на части требуемой одной из туш. Тушей может быть свиная туша, имеющая спинной хребет и отрубленную голову, висящую на паре щековин, по одной щековине с каждой стороны туши, операцией разделения на части может быть разделение на части спинного хребта, а определяемым расстоянием может быть расстояние, которое должна пройти разделяющая на части пила для полного разделения на части спинного хребта без врезания в отрубленную голову свиной туши.

Представленное изобретение также направлено на систему (системы) переработки подвешенной туши по мере того, как туша перемещается по заданной траектории, при этом система (системы) включает одно или более устройств для переработки туш, задних станций, датчиков и/или контроллеров, обладающих функциями и возможностями, описанных выше.

Краткое Описание чертежей

Есть основания полагать, что признаки изобретения являются новыми, а элементы, отличающие изобретение, обстоятельно изложены в приложенной формуле изобретения. Фигуры приведены только с целью пояснения, а не нарисованы в масштабе. Однако, само изобретение, как в отношении организации, так и способа работы, лучше всего может быть понято посредством ссылки на подробное описание, которое следует рассматривать в сочетании с сопровождающими чертежами, на которых:

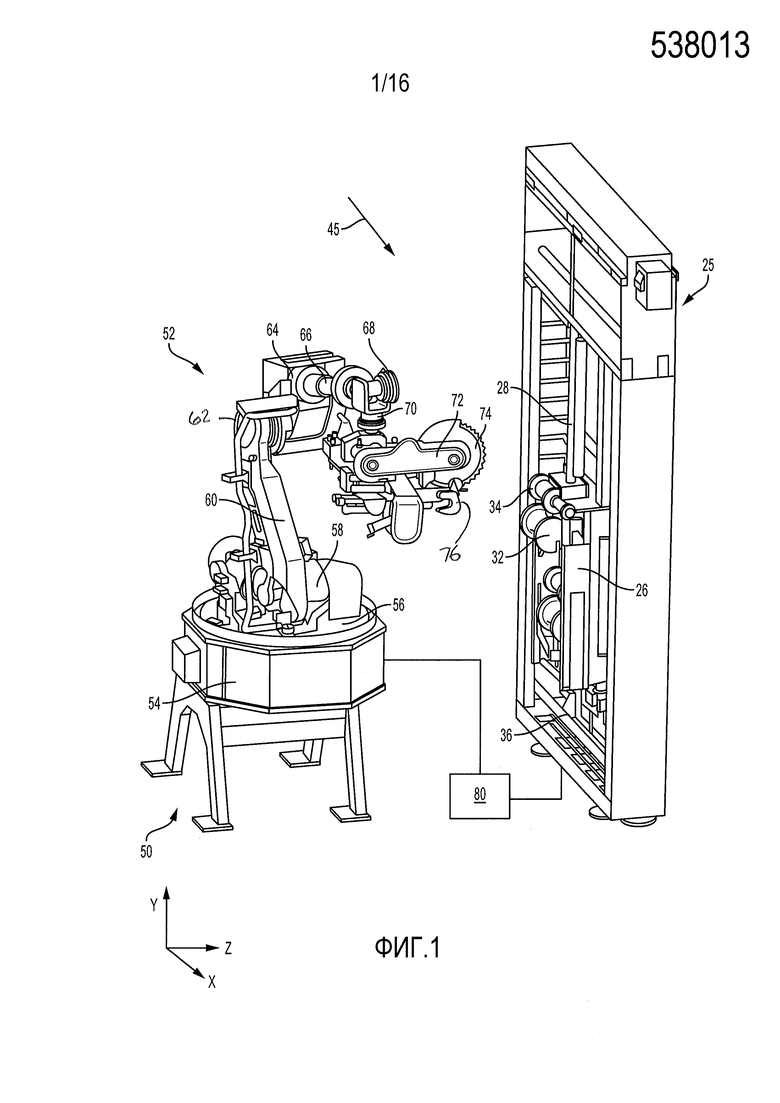

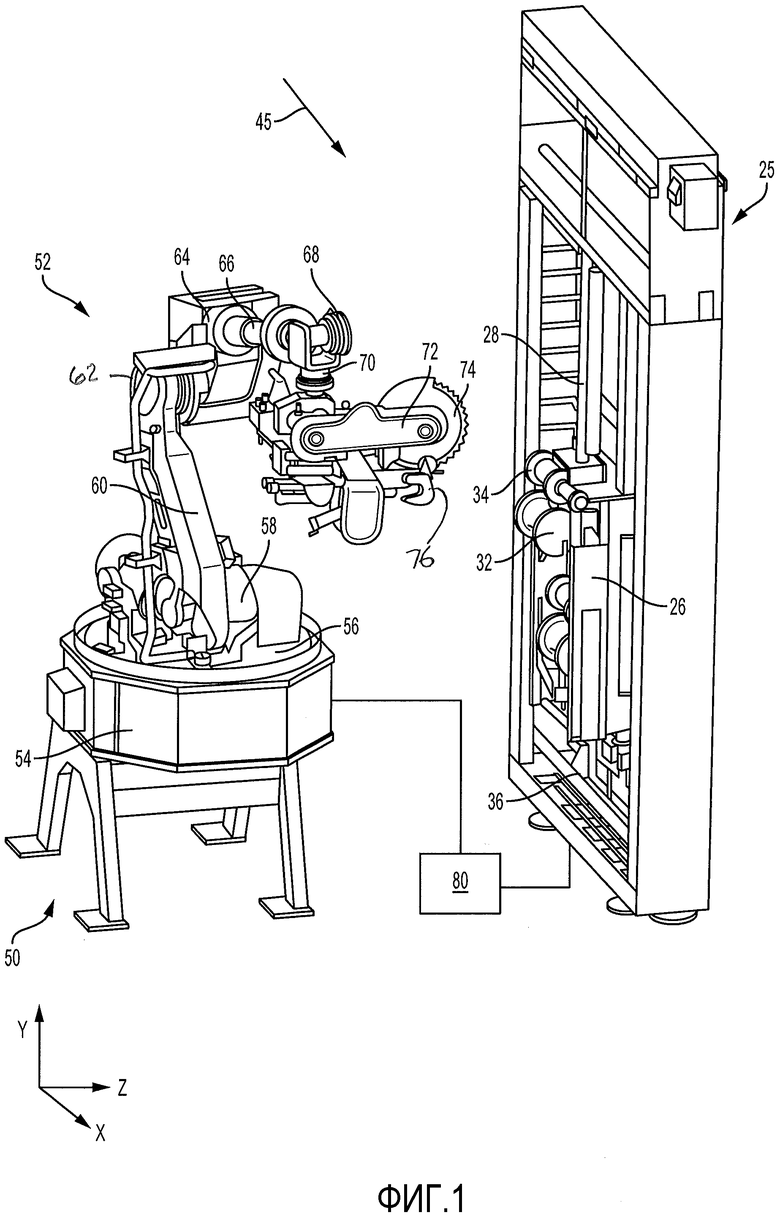

Фиг. 1 представляет собой перспективное изображение варианта осуществления станции переработки представленного изобретения, на котором роботизированная станция, имеющая пилу, разделяющую на части тушу, на роботизированной руке, расположена напротив задней станции, поддерживающей заднюю часть туши.

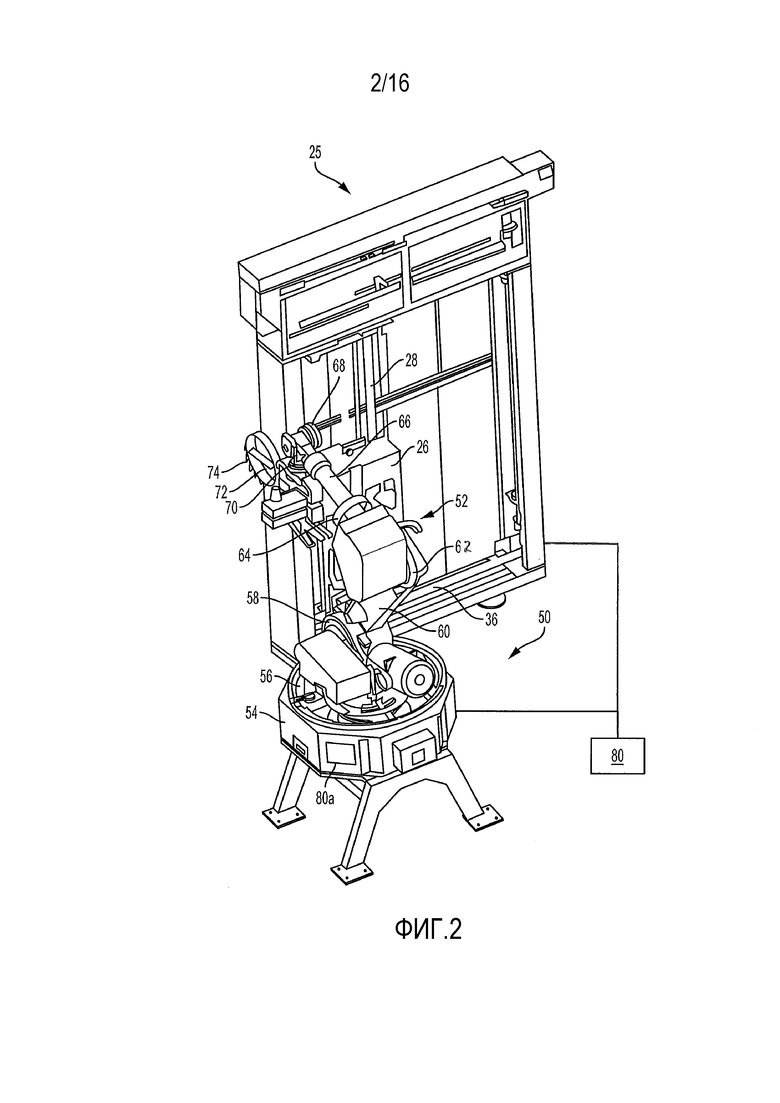

Фиг. 2 представляет собой еще одного перспективное изображение станции переработки Фиг. 1, показывающее заднюю часть роботизированной станции и переднюю часть задней станции.

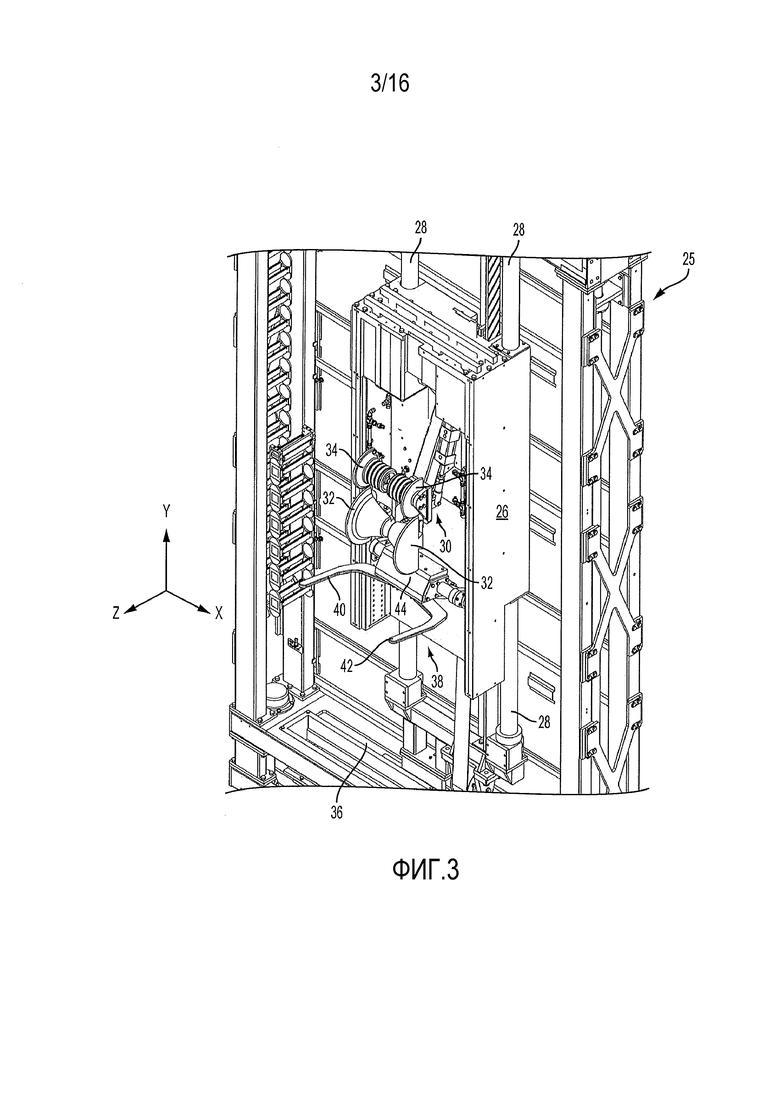

Фиг. 3 представляет собой перспективное изображение части задней станции Фиг. 1.

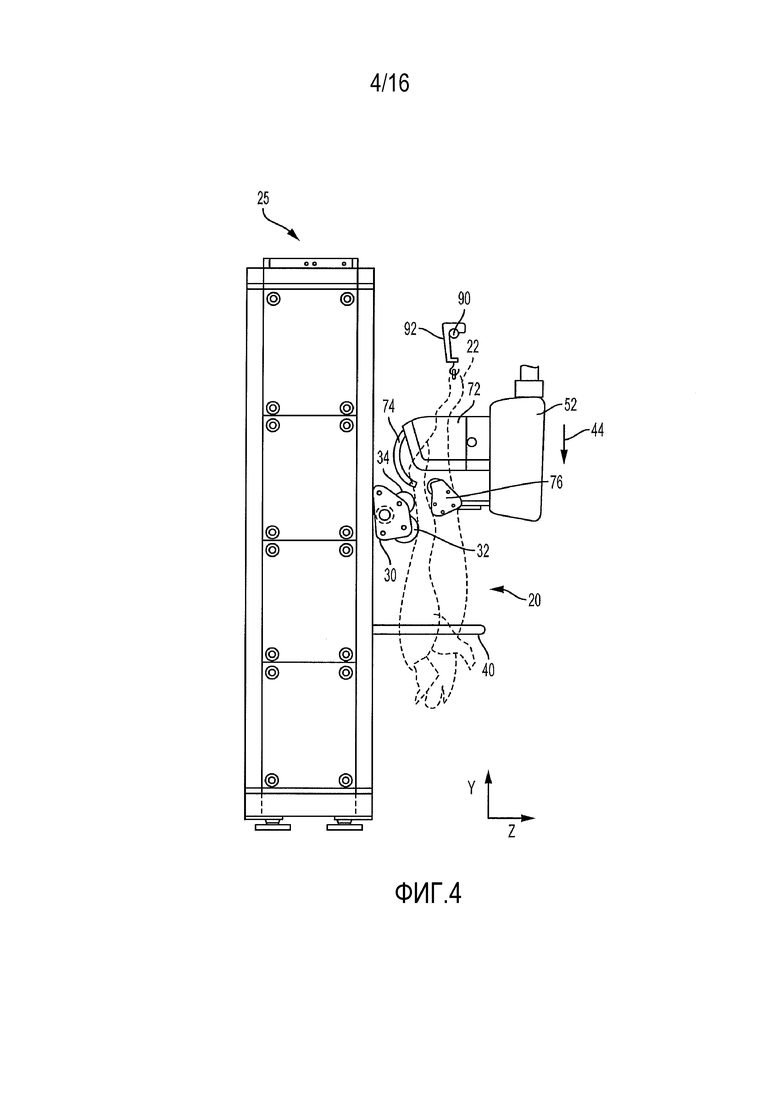

Фиг. 4 представляет собой вертикальный вид сбоку части станции переработки Фиг. 1, показывающий конец роботизированной руки во время переработки свиной туши, поддерживаемой на задней станции.

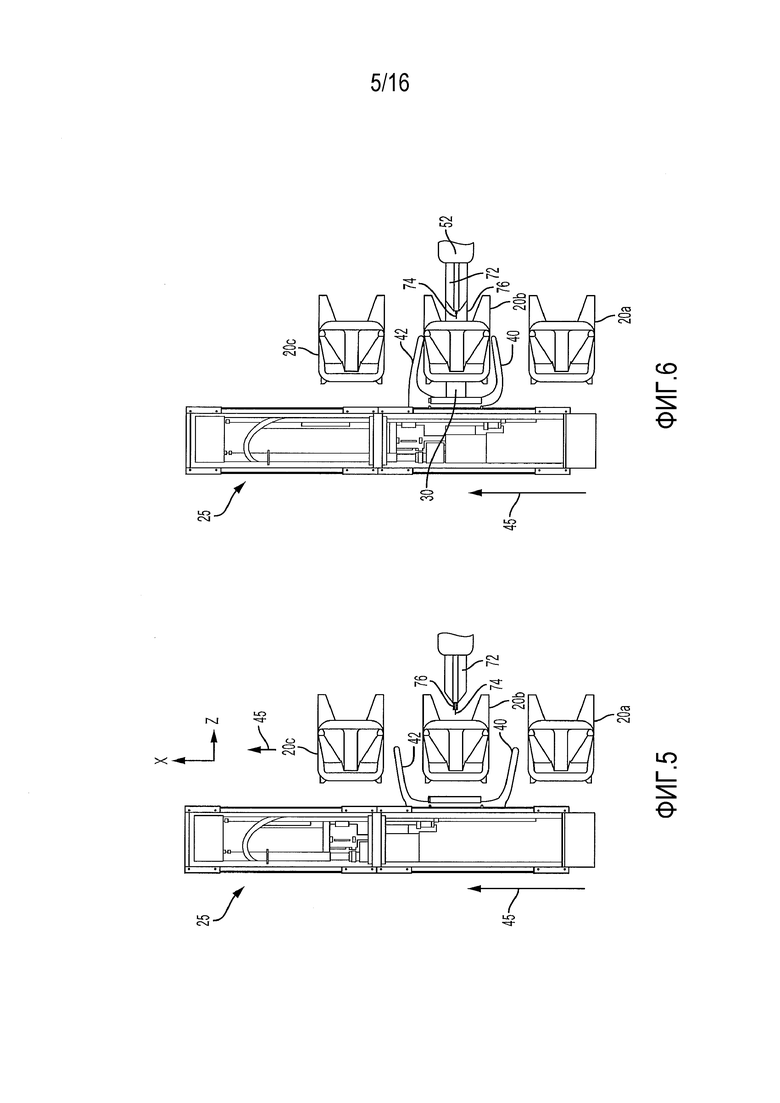

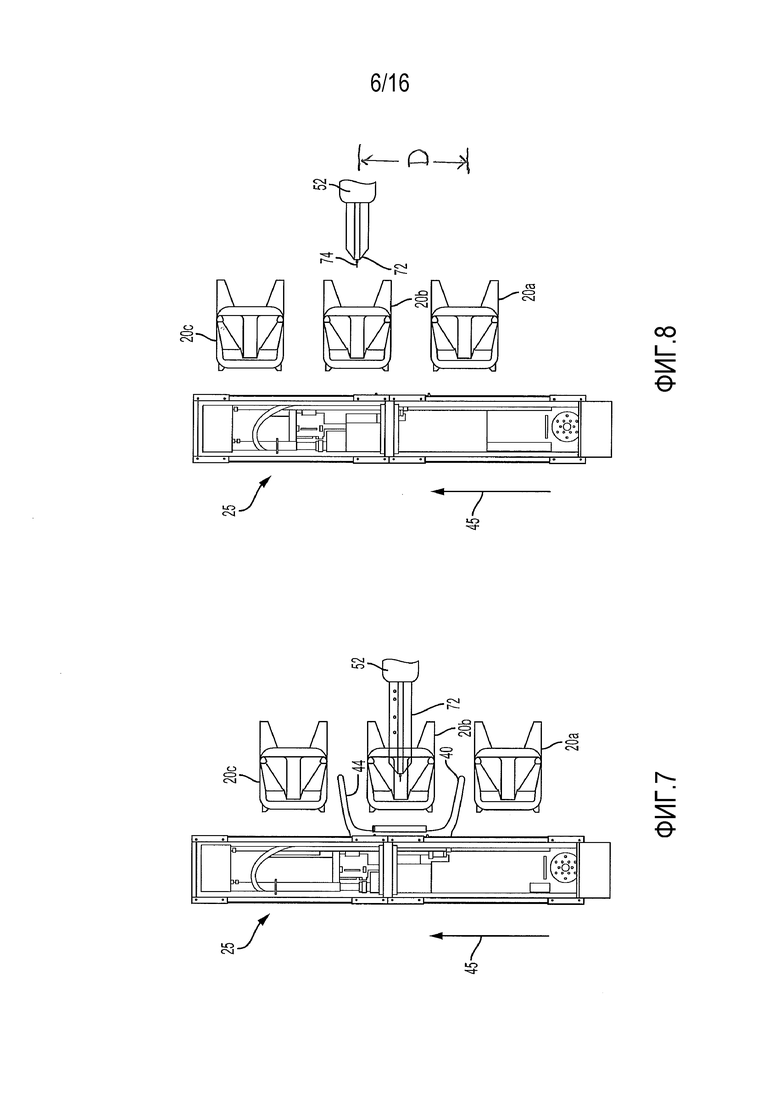

Фигуры 5-8 представляет собой изображения сверху в плане станции переработки Фиг. 1, показывающие конец роботизированной руки и задней станции, и показывающие последовательность перемещения роботизированной руки и пилы, и заднюю станцию во время переработки множества свиных туш на поточной линии.

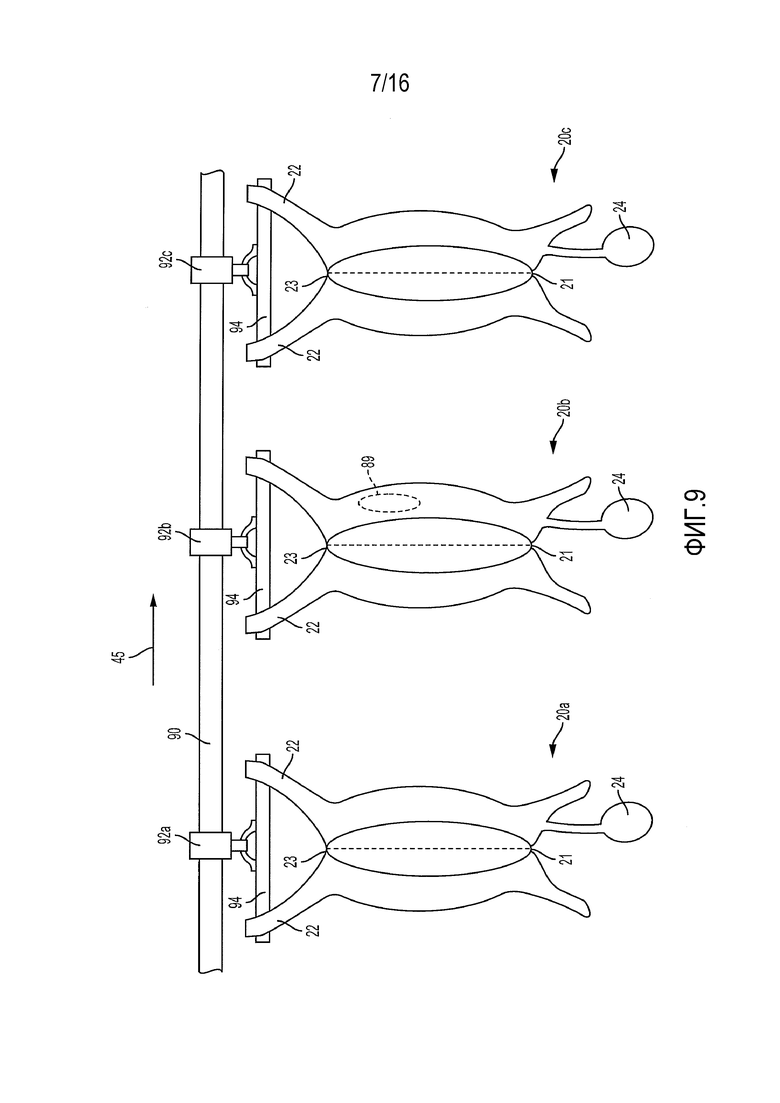

Фиг. 9 представляет собой вертикальный вид спереди ряда свиных туш, поддерживаемых каретками на балке для туш, подлежащих переработке на станции переработки представленного изобретения.

Фиг. 10 представляет собой перспективное изображение части балки для туш и каретки, и показывающее весы для измерения массы отдельных туш на каретке.

Фиг. 11 представляет собой перспективное изображение световой завесы, расположенной вдоль балки для туш, измеряющей длину туши, поддерживаемой кареткой.

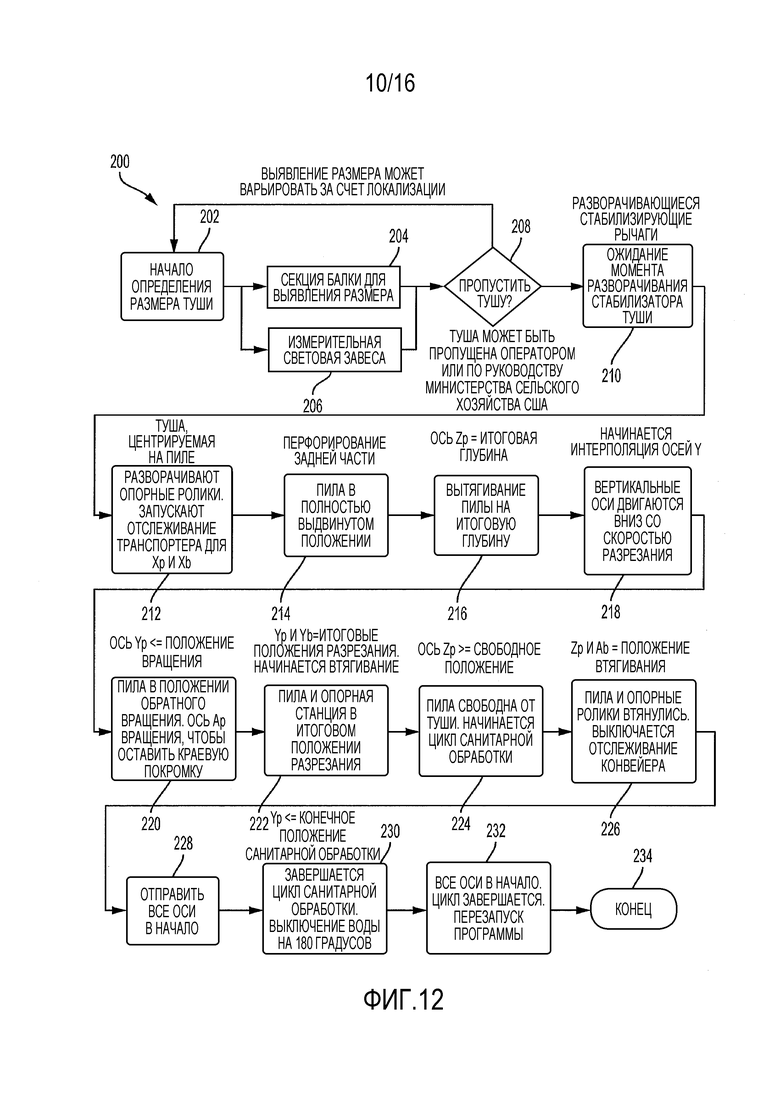

Фиг. 12 представляет собой блок-схему, показывающую вариант осуществления того, как способ и система представленного изобретения могут работать при переработке туши в системе разделения туши на части.

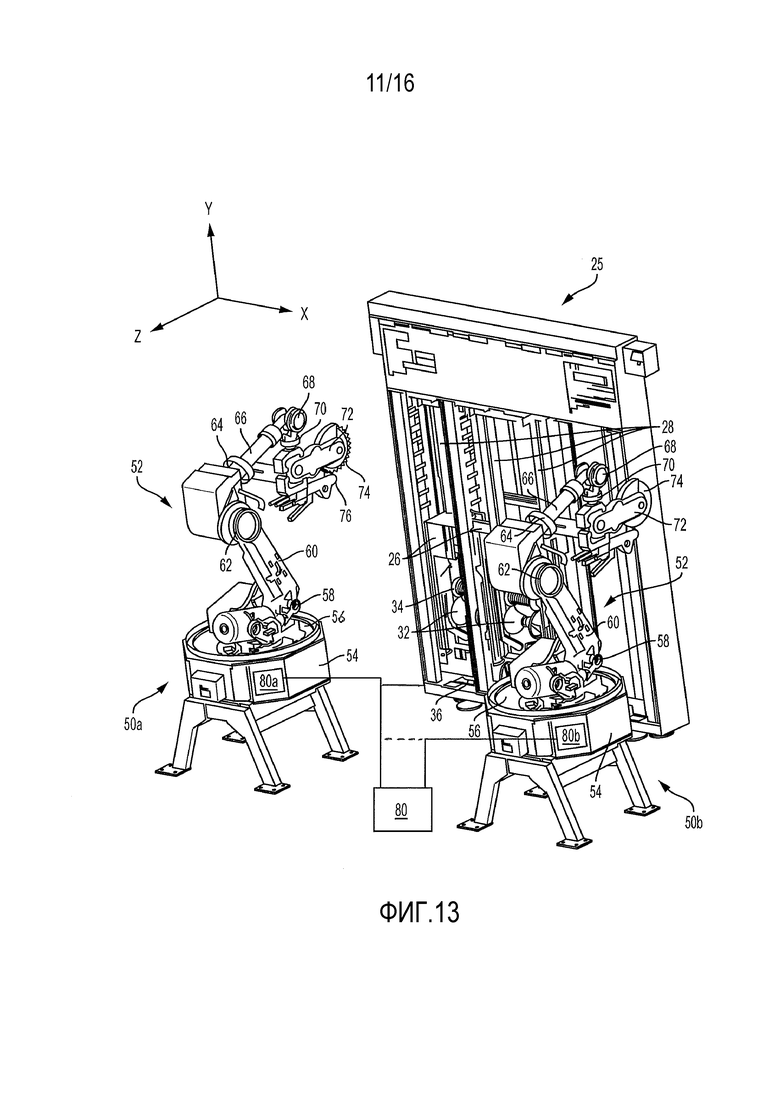

Фиг. 13 представляет собой перспективное изображение варианта осуществления станции переработки представленного изобретения, на котором пара роботизированных станций, каждая из которых имеет на роботизированной руке пилу, разделяющую на части тушу, расположены напротив задней станции, чтобы иметь пару задних узлов для поддержки задних частей туш.

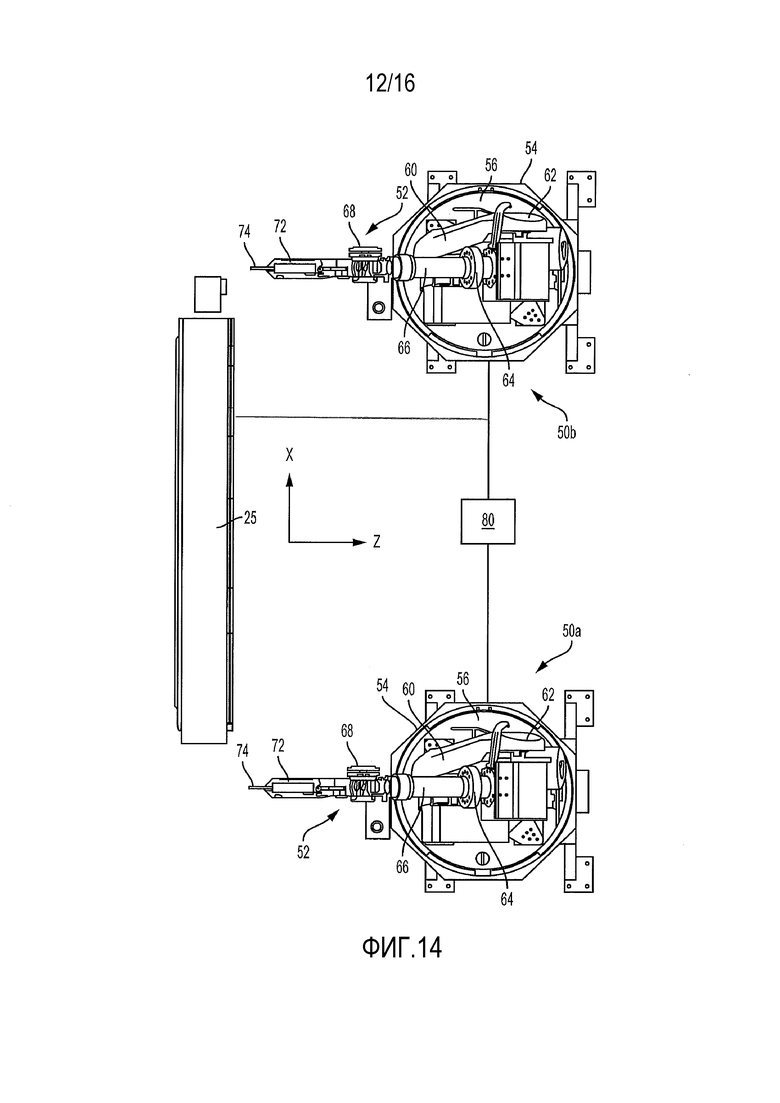

Фиг. 14 представляет собой вид сверху в плане варианта осуществления станции переработки Фиг. 13.

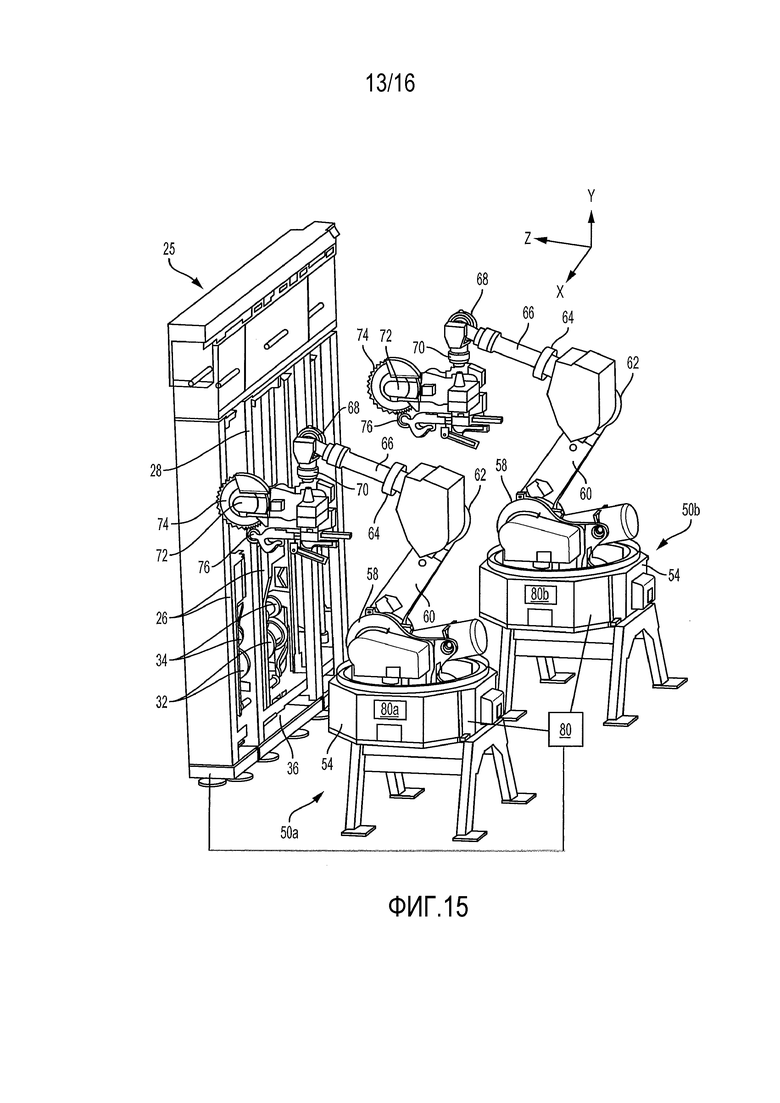

Фиг. 15 представляет собой еще одно перспективное изображение станции переработки Фиг. 13.

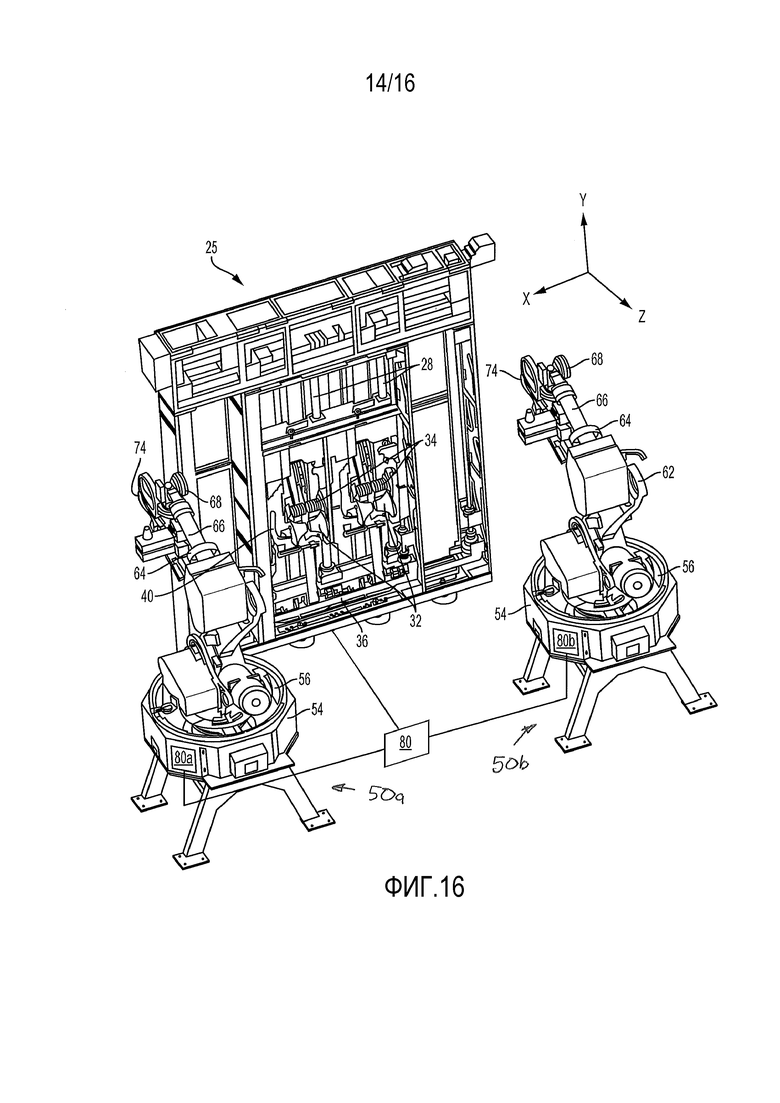

Фиг. 16 представляет собой другое перспективное изображение станции переработки Фиг. 13, показывающее заднюю часть роботизированных станций и переднюю часть задней станции.

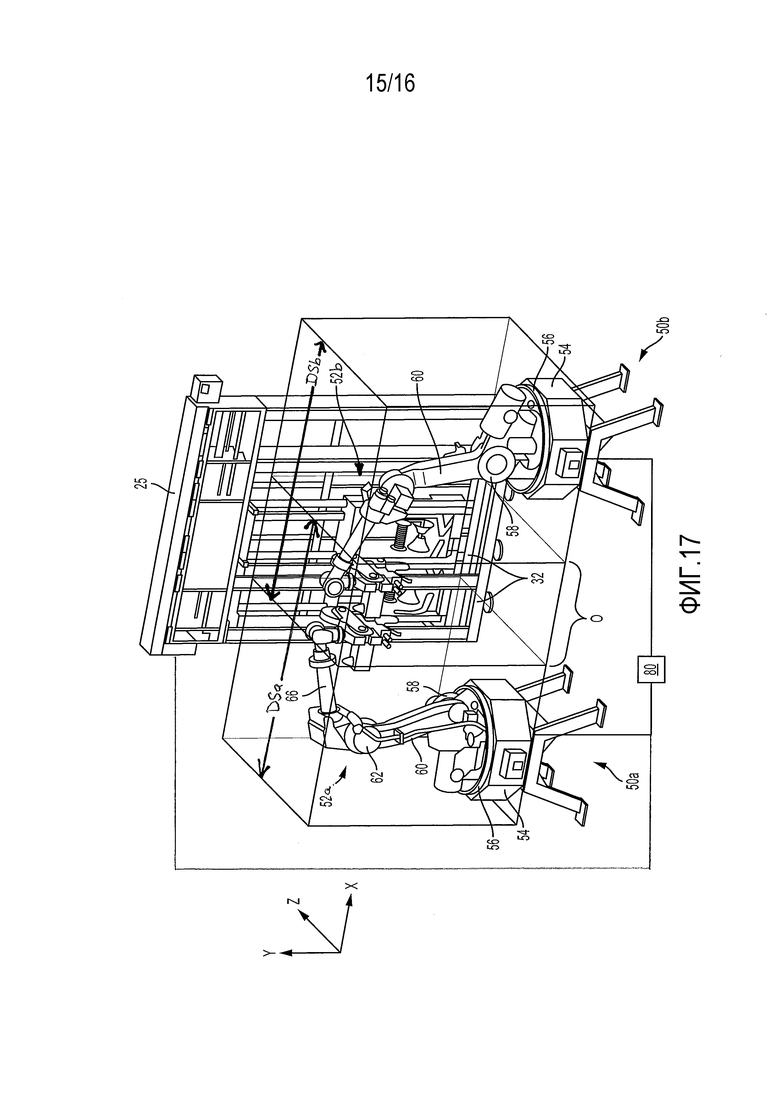

Фиг. 17 представляет собой перспективное изображение станции переработки Фиг. 13, показывающее обозначенные пространства, в которых может работать каждая из роботизированных рук, и перекрывание подобных пространств.

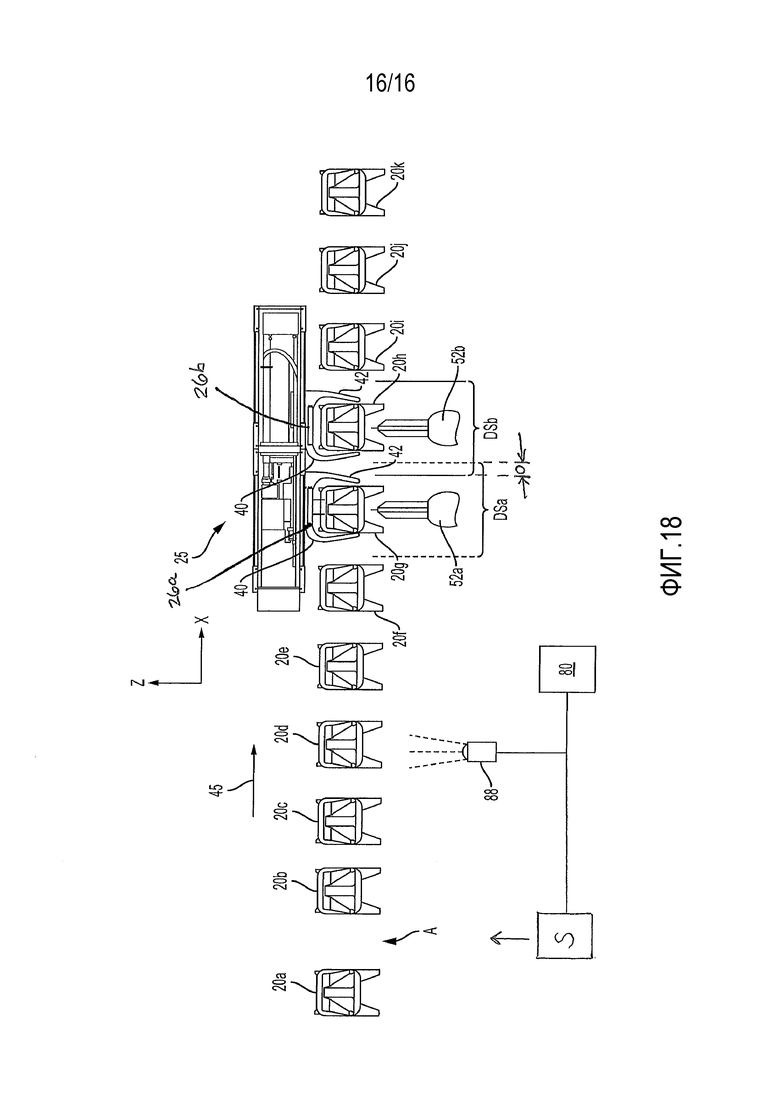

Фиг. 18 представляет собой вид сверху в плане станции переработки Фиг. 13, показывающий концы пары роботизированных рук и задней станции и показывающий обозначенные пространства, в которых может работать каждая из роботизированных рук, и перекрывание подобных пространств во время переработки множества свиных туш на поточной линии.

Режим (режимы) Осуществления Изобретения

При описании варианта (вариантов) осуществления представленного изобретения в данном документе будет сделана ссылка на Фигуры 1-18 чертежей, на которых одинаковые цифры относятся к одинаковым признакам изобретения.

Роботизированная станция 50, как изображено на фигурах чертежей, начиная с Фиг. 1, представляет собой станцию переработки, используемую для индивидуальной и последовательной переработки туш по мере того, как они проходят в подвешенном состоянии вдоль балки 90 для туш. Изобретение также предоставляет возможность использования двух или более роботизированных станций 50a, 50b, как показано на фигурах 13-18 и как обсуждается более подробно ниже. На каждой роботизированной станции установлена шарнирная роботизированная рука 52, способная осуществлять плавное и непрерывное движение одного или более инструментов или устройств для переработки свиней, таких как рычаг 72 пилы, пила 74 и передний направляющий ролик 76. Роботизированная станция содержит основание 54, установленное на четырех ножках и установленное в стационарном положении вдоль балки. На основании имеется поворотное соединение 56, способное поворачивать роботизированную руку 52, установленную на нем, вокруг вертикальной оси в различные угловые положения. Нижнее соединение 58, установленное на поворотном узле 58, находится на нижнем конце нижнего сегмента или звена 60 руки и вращает звено 60 вокруг горизонтальной оси. На верхнем конце звена 60 находится верхнее соединение 62, способное вращать верхний сегмент или звено 66 руки вокруг горизонтальной оси. Между звеном 66 и проксимальным концом верхнего соединения 62 находится вращающее соединение 64, способное вращать звено 66 вокруг его продольной оси. Изгибающее соединение 68 на дистальном конце звена 66 способно поворачивать рычаг 72 пилы, пилу 74 и передний направляющий ролик 76 вокруг оси, нормальной или перпендикулярной продольной оси звена 66. Закручивающее соединение 70 расположено между изгибающим соединением 68 и рычагом 72 пилы и вращает рычаг пилы вокруг оси, перпендикулярной оси вращения изгибающего соединения 68.

Роботизированная рука 52 системы способна перерабатывать свиную тушу пока она подвешена и движется на транспортере посредством разрезания ее пилой, установленной на конце руки. Между роботизированной рукой 52, несущей устройство переработки туши, напр., пилу, и задней опорой туши на задней станции 25 расположен транспортер 90. Пространство декартовых координат вблизи туши, роботизированной руки и задней опоры определяется осями X-, Y- и Z-, как показано на фиг. 1 и на других фигурах чертежей. Термин «выдвигаются» или «выдвижение», если не указано иное, означает перемещение в общем в направлении Z в сторону транспортера и/или висящей туши, тогда как термин «втягивать» или «втягивание», если не указано иное, означает перемещение в направлении Z в общем в сторону от транспортера и/или туши. Всем перемещением составных элементов, описанных в данном документе, управляет контроллер 80, либо на отдельной роботизированной станции, либо расположенный удаленно и связанный проводами или беспроводным образом с одной или более роботизированными станциями, и, если не указано иное, управление осуществляется с использованием общепринятых исполнительных механизмов, движущих механизмов, двигателей, датчиков и тому подобное.

Роботизированная рука 52 может иметь циркулярную пилу или ленточную пилу, прикрепленную с возможностью разделения туши на части, или может иметь прикрепленный инструмент для переработки мяса или туши какого-либо другого типа. Роботизированный контроллер приводит в действие руку и обеспечивает множество осей, обратную кинематику и интерполяцию для перемещения инструмента для переработки туш в пространстве декартовых координат посредством управления множеством осей роботизированной руки. Роботизированный контроллер также обеспечивает многоосевое интерполяционное управление для линейных осей с целью приведения отдельной задней опоры для туши в синхронизированное движение, так чтобы балка для туш, обрабатывающий инструмент, туша и задняя опора все могли перемещаться синхронно. Контроллер (контроллеры), используемые в представленном изобретении, описаны дополнительно ниже.

При разрезании или иной обработке туш некоторых животных, таких как свиные туши, полезно предоставлять заднюю опору, чтобы иметь тушу, поддерживаемую на стороне напротив инструмента для переработки туш, так чтобы силы инструмента для переработки туш не передвигали тушу из известного положения во время переработки, особенно во время разрезания спинного хребта или позвоночника. В некоторых других тушах, таких как мясные туши коров или другого крупного рогатого скота, у которых туши можно разделять на части ленточной пилой, задняя опора может не потребоваться по причине массы туши. Работа отдельной задней опорной станции может быть такой же, как работа, описанная для задней станции в патенте США настоящего заявителя № 6126536, озаглавленный «Automated Saw for Splitting Carcasses», изданной 3 октября 2000 года, и/или в опубликованной PCT заявке WO 2014/036547 A1, озаглавленной «Carcass Stabilizer», опубликованной 6 марта 2014 года, раскрытия которых включены в данное описание посредством ссылки.

Фигуры 1-11 показывают в различных аспектах заднюю опору для туши или заднюю станцию 25, роботизированную станцию 50, имеющую узел 52 роботизированной руки, который будет упоминаться, как расположенный на передней стороне, и тушу 20, движущуюся в направлении 45 между роботизированной рукой и задней станцией. Каждая роботизированная рука 52 также содержит на своем дистальном конце салазки, имеющие рычаг 72 пилы, который несет вращающуюся циркулярную разделяющую на части пилу 74, а под пилой, набор из двух передних направляющих роликов 76, которые могут выдвигаться в выпотрошенную тушу для направления вдоль позвоночника во время разделения туши на части посредством распиливания позвоночника вертикально на две половины.

На фиг. 10 показана конструкция варианта осуществления поддерживающей тушу каретки, когда каретка 92 может ехать на колесе 93, катящемся вдоль верхнего края балки 90 для туш. К нижнему концу каретки прикреплена распорка 94, которая содержит горизонтально расположенный подвес с заостренными концами, на которых закрепляют задние ноги туши. Каретка 92 и подвешенная туша передвигаются вдоль за счет силы толкающего элемента 91, который упирается в верхний конец каретки и который сам перемещается за счет приводной цепи 95 транспортера, действующей с требуемой скоростью переработки туш.

На фиг. 9 более подробно показаны подвешенные, подлежащие разделению на части туши 20a, 20b, 20c, по-отдельности подвешенные за задние ноги 22 на распорке 94 кареток 92, 92b, 92c, соответственно. Спинной хребет или позвоночник показан пунктирной линией, продолжающейся от сустава 21 атланта в основании отрубленной головы (показанной прикрепленной и висящей только на одной щековине с одной стороны туши) до основания позвоночника или спинного хребта 23 на верхнем конце туши.

Во время операции разделения на части внешний участок вдоль спинного хребта туши поддерживается напротив выдвижения пилы 74 и направляющих роликов 76 с помощью задних роликов 30, которые установлены на задних салазках 26. Сами задние салазки 26 установлены и способны скользить вдоль пары вертикальных направляющих 28, следуя за пилой по мере того, как она делает свой вертикальный разрез, и вдоль верхней и нижней направляющих 36, следуя за тушей по мере того, как она непрерывно движется горизонтально вдоль балки 60 для туш во время операции разделения на части. Задние ролики могут выдвигаться наружу из задних салазок 26 в направлении пилы и в контакт с задней частью туши. Передние направляющие ролики 28 выдвигаются наружу от роботизированной руки в направлении задней станции и в контакт с позвоночником во время операции разделения на части, которая обычно начинается в верхнем участке позвоночника в основании 23 и движется вниз до соединения 21. Направляющие ролики могут выдвигаться в контакт со спинным хребтом перед выдвижением и началом операции разделения на части пилой 74. Направляющие ролики могут или не могут выдвигаться независимо от пилы.

Основание 54 роботизированной станции и задняя станция 25 являются стационарными, а балка 90 переносит свиные туши между ними, когда они движутся непрерывно в направлении 45. В первоначальном положении пила 74 на конце роботизированной руки 52 и салазки 26 на задней станции 25 первоначально расположены вертикально около их самых верхних положений и горизонтально близко к точке, где сперва входят туши (в направлении туш 20a и 20b на фиг. 5). Задний ролик 30 на задней станции 25 выдвигается наружу из салазок 26, а направляющие ролики 76 на роботизированной руке 52 выдвигаются наружу от роботизированной руки на роботизированной станции 50. Это улавливает позвоночник туши в известном местоположении относительно пилы и задней опоры, и будет приводить к точному захватыванию и позиционированию туши согласно местоположению позвоночника.

Для сдерживания любой туши, качающейся на каретке, особенно если она движется вперед и назад вдоль направления балки для туш, и/или если прикрепленная голова туши представляет собой маятник, качающийся вследствие предшествующей остановки и запуска линии для туш, задние салазки 26 и задний роликовый узел 30 содержат нижнюю направляющую 32 и верхние направляющие и ролики 34. Данные задние ролики/направляющие способны выдвигаться наружу для перемещения в контакт с задней частью туши. Стабилизатор 38 туши содержит пару рычагов 40, 42, которые сцеплены вместе для поворота с открывающим и закрывающим - клещеобразным движением. Перед попаданием туши, подлежащей переработке, в положение впереди задних салазок, рычаги 40, 42 поворачиваются или вращаются вверх и в сторону с дороги. Когда туша прибывает в задние салазки, рычаги 40, 42 поворачиваются вниз (Фиг. 3) и закрываются друг в направлении друга, захватывая нижнюю часть туши около плеч (Фиг. 4).

На фиг. 5 туша 20b только что вошла в рабочую зону. Туша 20c только что была разделена на части, а туша 20a находится в непосредственной близости от рабочей зоны. Все три туши непрерывно движутся в направлении 45. В обычной операции переработки туша 20b будет находиться в пределах рабочей зоны машины только в течение трех секунд. В течение этого времени стабилизатор должен стабилизировать тушу, передний и задний ролики должны выдвинуться, чтобы найти верхнюю часть туши, пила и ролики должны приехать к нижнему концу туши для разделения туши на части, стабилизирующие рычаги, пила и передний/задний ролик все должны втянуться и все должны вернуться из нижнего положения на выходе из машины в верхнее положение в передней части машины, готовое для следующей туши.

Как можно видеть на фиг. 5, рычаги 40, 42 открываются и поворачиваются в такое положение, что расстояние между рычагами соответствует максимальному расстоянию между двумя тушами минус средняя ширина единственной туши. Другими словами, рычаги 40, 42 будут открываться в максимальной степени, допускаемой расстоянием между тушами. Для обычного расстояния на предприятии по переработке туш, расстояние между тушами составляет приблизительно 24 дюйма (600 мм), а ширина каждой туши составляет приблизительно 18 дюймов (450 мм), оставляя типичное пространство между тушами, равное приблизительно 6 дюймов (150 мм). По мере того, как туша движется вдоль балки, как показано на фиг. 6, рычаги 40, 42 закрываются и захватывают тушу 20b, обеспечивая, чтобы туша больше не качалась, чтобы поместить ее в точное положение по центральной линии, и пила 74 начинает разрезать спинной хребет. За счет сравнения между Фигурами 5 и 6 можно видеть, что на фиг. 5, передний роликовый узел 76 еще не выдвинулся, тогда как на фиг. 6 задний роликовый узел 30 и необязательно передний роликовый узел 76 выдвинулись, захватывая позвоночник туши 20b. (см. также Фиг. 4.) Когда пила 74 начинает свой ход, разрезая вертикально вниз, задние ролики и все задние салазки 26 с рычагами 40, 42 движутся вертикально вниз вдоль направляющих 28 в направлении Y 44 (Фиг. 4), в направлении пола перерабатывающего предприятия. Одновременно, пила 74 на конце роботизированной руки 52 и задние салазки 26 движутся горизонтально вдоль направляющей 36 в направлении Х 45 с такой же скоростью, что и туша 20b вдоль балки 90.

Со ссылкой на Фиг. 7, когда спинной хребет был полностью разделен на части, а движение пилы/задних салазок вниз было завершено, рычаги 40, 42 открываются в то время, как пила 74 все еще полностью выдвинута. Впоследствии, на фиг. 8 рычаги поворачиваются вверх, а пила и передние ролики втягиваются. После втягивания пилы 74 роботизированной рукой 52 и втягивания задних роликов 30 в заднюю станцию 25 роботизированная рука 52 с пилой 74 и задние салазки 26 будут двигаться горизонтально в противоположном направлении 45 и вверх в первоначальное положение для зацепления туши 20a, и операция будет повторяться. Во время последовательности пила 74 и задние салазки 26 продвигаются горизонтально (ось Х) на расстояние D, как показано на фиг. 8.

В одном аспекте задней опорой на задней станции 25 может быть приводимый в движение по прямолинейной оси набор роликов, который поддерживает заднюю часть туши по мере того, как туша движется вдоль балки для туш. Движущими механизмами для роликов управляет контроллер 80 (Фиг. 1). Прямолинейные оси обеспечивают роботизированному контроллеру возможность перемещения задних опорных роликов горизонтально в направлении Х с движением балки для туш, вертикально в направлении Y синхронно с обрабатывающим инструментом, и втягиваться и выдвигаться в направлении Z для зацепления и поддержки задней части туши.

Контроллер (контроллеры) в представленном изобретении задействуют обратную кинематику для определения положения роботизированной руки в пространстве декартовых координат и отслеживания пилы во время всей последовательности резания, первоначально, когда пила выдвигается в сторону туши в направлении Z, затем, когда проводится разрезание спинного хребта от верхней части туши вниз до нижней части в направлении Y, и в заключение, когда пила отводится в сторону от туши в направлении Z. Все движения пилы происходят по мере того, как пила следует за перемещением туши в направлении Х горизонтально на балке для туш. Каждая роботизированная рука изготовлена из жестких сегментов или звеньев, соединенных соединениями. Требуемое выдвижение, концевое движение пилы вертикально вниз вдоль спинного хребта и втягивание с одновременным перемещением горизонтально, чтобы не отставать от скорости перемещения туши вдоль балки, требует вычисления динамического изменения шарнирных углов роботизированной руки для сохранения требуемого положения пилы. Успешное осуществление управления подобными перемещениями сочленений также требует, чтобы звеньевые и соединительные элементы роботизированной руки двигались в пределах своих допустимых физических ограничений. Контроллер может задействовать любой известный способ моделирования и решения подобных обратных кинематических задач.

Управление обратной кинематикой, обеспечиваемое роботизированным контроллером, предоставляет множеству осей роботизированной руки возможность перемещения обрабатывающего инструмента в пространстве декартовых координат (оси X, Y, Z). Одновременное интерполяционное управление как роботизированной рукой 52 (с брюшной стороны туши), так и задними роликами 32, 34 обеспечивает, что две стороны системы могут перемещаться синхронно с перемещением туши вдоль балки во время всей операции переработки.

Как показано в примере в данном документе, роботизированная рука 52 имеет шесть (6) осей управления для руки и седьмую ось для управления двигателем циркулярной пилы, когда изобретение исполнено в системе разделения туши на части. Шесть осей роботизированной руки на чертежах представляют собой оси S вращения (шарнирное соединение 56), L (нижнее соединение 58), U (верхнее соединение 62), R (вращающее соединение 64), B (изгибающее соединение 68) и T (закручивающее соединение 70). Движение данных осей роботизированной руки затем преобразуется в декартовые координаты посредством алгоритмов движения обратной кинематики с помощью процессор в контроллере (контроллерах). Данные декартовы координаты выражены в виде осей направления для роботизированной руки, Xp, Yp и Zp, и осей вращения для роботизированной руки Ap (продольная), которая крутится вокруг оси Х), Bp (поперечная), которая крутится вокруг оси Y и Cp (вертикальная), которая крутится вокруг оси Z. Задняя опора со стороны роликов может иметь три (3) оси. Данные декартовы координаты выражены в виде осей направления для осей задней опоры, Xb и Yb, и оси вращения для задней опоры Ab (продольная), которая крутится вокруг оси Х). Результат состоит в том, что в изобретении может использоваться устройство управления по меньшей мере десятью (10) координатными перемещениями. Из десяти роботизировано управляемых осей, по меньшей мере шесть (S, L, U, R, B и T осей для роботизированной руки) обеспечивают обратное кинематическое управление, а три из них представляют собой линейные оси (задняя опора). Роботизированный контроллер обеспечивает, что все они являются интреполируемыми, чтобы иметь корректные относительные положения по мере проведения переработки.

Во время последовательности разделения туши на части, как описано выше и показано на фигурах 5-8, контроллер вследствие этого задействует обратное кинематическое управление перемещением всех роботизированных соединений, включая поворотное соединение 56, нижнее соединение 58, верхнее соединение 62, вращающее соединение 64, изгибающее соединение 68 и закручивающее соединение 70, поддерживая в то же время пилу 74 и передний ролик 76 с постоянной вертикальной ориентацией, когда пила и передний ролик выдвигаются, создавая контакт со спинным хребтом туши, движутся вниз для разделения спинного хребта на части, втягиваются из туши и начинают последовательность снова, при том, что все движутся горизонтально с тушей, а затем изменяя горизонтальное движение на обратное для следующей туши.

Перед разделением спинного хребта туши на части проводят переработку свиной туши, вскрывая тело с разрезанием для удаления внутренних органов и для отрубания головы. Впоследствии, спинной хребет туши разделяют на части. Длина и глубина разреза могут определяться и регулироваться в соответствии с представленным изобретением посредством определения показателя размера туши, напр., массы (веса) туши или длины туши, перед операцией разделения на части, в зависимости либо от американского, либо от европейского метода переработка туши используется перед операцией разделения на части.

В обычном способе переработки свиных туш в США голову 24 отрубают от сустава 21 атланта, оставляя голову прикрепленной одной щековиной только с одной стороны туши, как показано на фиг. 9. Для предотвращения возникновения неуравновешенности туши за счет массы головы, висящей только с одной стороны, вследствие этого, желательно после разделения спинного хребта на части оставлять две половины туши соединенными кожей и мясом на плечах. Данная кожа и мясо рядом с наружной частью спинного хребта, на стороне туши, противоположной той, к которой приближается разделяющая на части пила 74, называется краевая покромка туши. Сохранение части данной соединительной краевой покромки после разделения спинного хребта на части обеспечивает возможность сохранения равновесия туши, чтобы ноги 22 не соскальзывали с каретки, несмотря на неуравновешенную массу головы 24. Чтобы избежать разрезания по всей краевой покромке, полностью перерезая в то же время все выступающие кости спинного хребта, в представленном изобретении измеряют массу или вес каждой туши и определяют глубину и/или длину разреза, производимого пилой 74. Глубина и/или длина разреза могут определяться посредством анализа группы свиных туш для установления зависимости массы туши с величиной краевой покромки, оставляемой после разреза на конкретную глубину и/или длину через спинной хребет. Используя подобный анализ, производят оценку глубины имеющейся краевой покромки, и контроллер способен посылать правильный сигнал для осуществления конкретной требуемой глубины движения хода пилы 74 в направлении Z и длины хода пилы 74 в направлении Y.

Масса или вес каждой туши может определяться посредством удаления секции конвейерного балки 90 для туш и ее замены секцией балки для определения размера, которая содержит датчик или весы массы. Когда каретка катится по датчику, датчик на балке передает информацию о массе назад в контроллер. Как показано на фиг. 10, датчик 82, который физически соединен с исполнительным механизмом 83, предоставлен на балке 90 для туш выше по технологическому процессу относительно перемещения туши и перед устройством (устройствами) для переработки туш. Исполнительный механизм 83 расположен вдоль верхнего края балки 90, так что когда по нему проходит колесо 93 каретки, датчик 82 измеряет массу туши и посылает в контроллер 80 сигнал с данными массы (при этом масса частей каретки 92 вычитается для перерасчета массы туши). Эти данные собираются контроллером в реальном времени, так что они могут использоваться для регулировки глубины и длины разреза роботизированной станцией с изменением от одной туши к другой. Контроллер 80 следит за относительным положением туши, когда она проходит по балке для туш, и по мере необходимости обрабатывает данные массы для направления глубины и длины разреза пилой 74, когда данная измеряемая свиная туша перерабатывается на роботизированной станции 50 после весов.

В способе, обычно используемом в Европе, туши вскрывают, при этом головы все-таки остаются прикрепленными обеими щековинами. В данном случае необходимо останавливать процесс разделения спинного хребта на части на суставе 21 атланта на нижнем конце подвешенной туши для предотвращения врезания пилы в отрубленную и висящую голову или ее подрезания. Для данных разрезов в европейском стиле, параметры процесса разрезания определяются и регулируются длиной туши. Как показано на фиг. 11, по траектории и ниже балки 90 для туш предоставлена световая завеса 85, имеющая вертикально ориентированные излучатель и приемник 84a, 84b, которые посылают и обнаруживают горизонтальные, разделенные промежутками световые лучи 86. Когда туша 20 проходит между излучателем/приемником 84a, 84b, световые лучи блокируются тушей, и общая длина, включая голову 24, определяется положением световых лучей, имеющих возможность прохождения выше и ниже туши. Эти данные собираются, в реальном времени, и посылаются в контроллер 80 для использования с целью регулировки длины разреза в зависимости от туши. Вертикальная длина разреза, который должен быть сделан пилой 74, может определяться посредством анализа группы свиных туш для построения зависимости длины туши с местоположением сустава 21 атланта в конце спинного хребта. Используя статистку, накапливаемую с помощью подобного анализа, напр., оценки, что сустав атланта находится на 13 дюймов (33 см) выше нижнего конца головы 24, контроллер сохраняет информацию об относительном положении туши и способен посылать роботизированной станции 50 правильный сигнал для осуществления конкретного требуемого направленного вниз хода длины пилы 74 в направлении Y, так как измеряемая свинья перерабатывается после световой завесы. В качестве альтернативы, для измерения общей длины туши и/или определения местоположения сустава атланта используется видеосистема, задействующая камеру.

В случае, когда состояние туши таково, что требуется специальная переработка, представленное изобретение предоставляет возможность идентификации специфической туши, и туша отслеживается контроллером, заставляя роботизированные станции осуществлять для специфически идентифицированной туши обработку, отличающуюся от стандартной. Например, может потребоваться, чтобы туша проходила через машины неразделенной на части, если она обозначена «задержанной» либо производственным персоналом, либо министерством сельского хозяйства США. Туша может быть «задержанной», если перед тем, как туша может быть дополнительно переработана, требуется дополнительный осмотр. Если конечный потребитель идентифицирует и обозначает, что туша должна быть «задержана», на тушу или рядом с тушей может быть нанесена идентифицируемая метка, этикетка или маркер 89, как показано на туше 20b на фиг. 9. Для автоматического обнаружения «задержанной» туши может использоваться видеосистема или другой датчик, который посылает в контроллер относительное местоположение задержанной туши на линии для туш. В качестве альтернативы, когда требуемая туша проходит конкретную точку линии, в действие может приводиться переключатель, а информация посылается в контроллер, который затем сохраняет след местоположения идентифицированной туши по мере того, как она продвигается вдоль балки для туш. Когда идентифицированная туша достигает роботизированной станции 50, специальная операция может быть осуществлена, например, с помощью контроллера, чтобы остановить переработку данной туши, не осуществлять операцию и позволить ей остаться неразделенной на части.

Представленное изобретение также может обнаружить пробелы или дырки в производственной линии туш. Туши, переносимые на каретках 94, разделены друг от друга промежутками, напр., 600 мм, 800 мм или 900 мм, в соответствии с расположением механических толкателей 91 на конвейерной цепи 95 (Фиг. 10). Временами данные цепные толкатели могут быть не полностью заполнены каретками, или туша может находиться не на каждой каретке, результатом чего являются пробелы или дырки в производственной линии в местоположении, где в нормальной ситуации располагалась бы туша. Данные пробелы или дырки, обозначающие отсутствие туши, могут регистрироваться, отслеживаться и подсчитываться по всему производственному модулю, и, соответственно, может видоизменяться работа устройства переработки туш на роботизированной станции, например, с прекращением работы, когда разрыв проходит роботизированную станцию. Пробелы или дырки в производственной линии могут обнаруживаться с помощью видеосистемы или с помощью механического детектора, который физически инициируется присутствием проходящей туши. Выходной сигнал датчика может кодироваться и объединяться контроллером с измерением времени и/или расстояния, чтобы установить, что туша была обнаружена в течение требуемого интервала, например, интервала 600 мм. Если в расширенном интервале, напр., 650 мм, не находится никакой туши, то счетчик сбрасывается для инициирования следующей проходящей тушей, а информация об относительном положении разрыва посылается в контроллер или определяется им. Контроллер сохраняет информацию об относительном местоположении отсутствующей туши, и подает роботизированной руке команду не осуществлять операцию, когда впереди роботизированной станции проходит разрыв.

Работа системы с использованием единственной роботизированной станции частично показана на фиг. 12. Способ 200 включает определение 202 размера туши, либо за счет использования секции балки для выявления размера 204 либо за счет измеряющей световой завесы 206, либо с помощью какого-то другого подходящего способа. Пропустить ли переработку туши 208 может быть определено либо оператором, министерством сельского хозяйства США, либо другим инспектором, или по другому критерию, при этом идентифицируется конкретная туша. Для тех туш, которые не идентифицированы для пропуска переработки, стабилизирующие рычаги на задней опоре разворачиваются 210 и выдвигаются, чтобы стабилизировать тушу перед началом переработки туши. Затем тушу центрируют на задней опоре, разворачивают опорные ролики, и транспортер запускают 212 перемещать тушу, при этом контроллер отслеживает расстояния роботизированной руки Xp и задней опоры Xb вдоль оси X движения транспортера. Задняя часть туши перфорируется, когда пила перемещается роботизированной рукой в полностью выдвинутое положение вдоль оси Zp 214. После того, как имеется признак того, что пила была отведена на итоговую требуемую глубину вдоль оси Zp 216, начинается 218 интерполяция по оси Y по мере того, как роботизированная рука перемещает пилу вниз с требуемой скоростью разрезания, сохраняя в то же время управляемое перемещение и скорость вдоль оси X, для перерабатывания, напр., разделения туши на части. По мере того, как пила движется вниз вдоль оси Yp, контроллер может определить посредством измерения массы туши, когда пила приближается к положению 220 краевой покромки туши, и заставить пилу втягиваться и катиться назад вдоль оси Ap для того, чтобы не разрезать краевую покромку полностью. Когда пила и задняя опора достигают итоговых положений разрезания Yp и Yb, соответственно, что определяется, например, по местоположению сустава атланта, роботизированная рука начинает втягиваться 222 до тех пор, пока пила не достигнет положения Zp вне туши 224, где может начинаться цикл санитарной обработки. Пила и опорные ролики втягиваются вдоль осей Zp и Ab, соответственно, 226, а затем останавливается, слежение за конвейером вдоль соответствующих осей Xp и Xb. Затем роботизированная рука, пила и задняя опора направляются в свои соответствующие начальные положения вдоль всех осей 228, рука и пила находятся в конечном положении Yp завершенного цикла санитарной обработки 230, все оси являются первоначальными, а цикл обработки завершается, и программа перезапускается 232 для завершения операции на туше 234.

В представленном изобретении может быть задействовано две или более роботизированных станции для разделения операции переработки туши, выполняемой на тушах, и для более высокой производительности линии. На фигурах 13-17 показана пара расположенных бок о бок роботизированных станций 50a, 50b, причем каждая из них имеет одинаковый обрабатывающий инструмент, т.е. разделяющую на части пилу 74 и направляющий ролик 76, и работает, как описано ранее для единственной роботизированной станции. Каждая роботизированная станция 50a, 50b может иметь свой собственный контроллер, 80a 80b, соответственно, и контроллеры 80a и 80b могут быть связаны вместе для взаимодействия друг с другом. В качестве альтернативы, центральный контроллер 80 может управлять обеими роботизированными станциями 50a, 50b, или центральный контроллер 80 может находиться во взаимодействии с отдельными контроллерами 80a, 80b для разделения ответственности управления. Чтобы иметь производственные машины с множеством роботизированных станций, работающих последовательно или одна за другой на непрерывной производственной линии, представленное изобретение предусматривает взаимодействие между множеством роботизированных станций с информацией, какая работа была завершена и какую работу необходимо выполнить и/или завершить. Это включает идентификацию туш для специального обращения, идентификацию пробелов в производственной линии для туш и идентификацию размера или массы туш, как описано ранее, так чтобы все роботизированные станции, расположенные далее в направлении 45 движения туш, могли иметь правильное управление и эффективно работать. В случае разделения туши на части контроллер (контроллеры) должны точно определять и сохранять информацию, какие туши были разделены на части, а какие не были разделены на части, так чтобы отдельные роботизированные станции 50a, 50b могли получать команды разделения на части или не разделения на части проходящей туши.

Задняя станция 25 может иметь пару узлов задних салазок, по одному для каждой роботизированной станции, а контроллер 80 может обеспечивать многоосевое интерполяционное управление для линейных осей на каждом узле задних салазок для приведения в движение отдельной задней опоры для туши с синхронизированным движением. Фиг. 18 показывает поточную линию, имеющую подвешенные туши 20a-20k, движущиеся далее по технологическому процессу в направлении 45 в сторону станции переработки, содержащей пилы на роботизированных руках 52a, 52b и соответствующие узлы 26a, 26b поддерживающих задних станций. Туши 20a-20f ожидают переработки, туши 20i-20k уже были разделены на части, а туши 20g и 20h подвергаются разделению на части пилами на роботизированных руках 52a, 52b, соответственно. Каждый отдельный обрабатывающий инструмент на роботизированных руках 52a, 52b и соответствующая предназначенная задняя опора 26a, 26b, могут перемещаться синхронно с соответствующей тушей 20g, 20h на балке для туш, которая предназначена для переработки.

Взаимосвязи между роботизированными станциями 50a, 50b, эксплуатирующими роботизированные руки 52 и пилы 74 вдоль производственной линии, могут упоминаться, как квитирование. Квитирующие сигналы могут представлять собой либо сигналы оборудования, либо сетевое сообщение между роботизированными станциями. Квитирующие сигналы оборудования могут выполняться дискретными (физическими) входным и выходным сигналами. Каждая роботизированная станция может обновлять регистр стека на основании сигнала «частоты обмена», который синхронизирован между роботизированными станциями, а также с подвесным конвейером, передвигающим туши на балке для туш. Таким образом, тушу можно отслеживать по всему производственному модулю. В информации регистра может содержаться статус каждой конкретной туши. Подобная информация может включать или не включать, была ли туша ранее разделена на части другой машиной, и может также включать показатели размера, напр., массу и/или длину, конкретной туши, или имеется ли на линии для туш разрыв. Затем на основании информации, содержащейся в данном регистре, роботизированные станции 50a, 50b либо будут разделять на части, либо не производить никакой операции на конкретной туше.

Регистр стека может также простираться выше по технологическому процессу, т.е., перед машинами, обеспечивая конечному потребителю возможность обозначения одного или более положений на производственной линии с полномочием «сохранить» или не разделять конкретную тушу на части. На фиг. 18 показан пример, когда двумя роботизированными станциями (не показано) являются рабочие пилы 74 на расположенных бок о бок роботизированных руках 52a, 52b. Ручной переключатель S может использоваться оператором и связан с сигналом местоположения туши, напр., туши 20b, относительное местоположение которой затем передается в контроллер 80 для создания информации регистра и отслеживания данной конкретной туши для специальной обработки. Камера 88 на фиг. 18 находится в сообщении с контроллером 80 и может использоваться в качестве датчика для a) определения наличия пробелов или дырок в нормальном интервале, обозначающего отсутствие A туши, b) определения наличия на туше специально нанесенной метки для обозначения специальной обработки или обращения и/или измерения показателя размера туши для определения параметров разрезания разделяющей на части пилы. Затем контроллер 80 при необходимости взаимодействует с роботизированными станциями для направления роботизированных рук 52a, 52b и их соответствующих задних салазок 26a, 26b. В качестве альтернативы использованию регистров стека, между контроллером (контроллерами), роботизированными станциями и салазками на задней станции может быть использован любой другой режим передачи относящихся к делу сигналов, информации и данных о тушах.