Изобретение относится к технологии полимерных материалов с повышенной теплостойкостью и термостойкостью и улучшенными антифрикционными свойствами, а именно к композициям на основе смесей диановых и кардовых полиарилатов (ПАр) и полиариленэфиркетонов (ПАЭК). Изобретение может быть использовано для изготовления теплонагруженных изделий трибологического назначения, получаемых прессованием, экструзией, литьем под давлением.

Развитие техники требует создания новых технологичных материалов, обладающих высокими физико-механическими и трибологическими характеристиками, а также высокой теплостойкостью, для применения в качестве конструкционных деталей или покрытий в узлах трения, работающих при повышенных температурах. Использование таких материалов позволяет уменьшить размеры узлов трения и повысить их срок эксплуатации.

Известна композиция на основе полиарилата и полиамидов марок 6 и 6.6, получаемая в процессе формования в изделия литьем под давлением, экструзией и другими методами [заявка CN 103756310 А, 2014]. Недостатки композиции заключаются в том, что для ее получения в рецептуру добавляют вспомогательные компоненты: смазки (полиэтиленовый воск, силиконовые суперконцентраты или этилен-бис-стеарамид), антиоксиданты (на основе фениламидов или аминокислот) и вещества, повышающие технологическую совместимость полиамида и полиарилата (малеиновый ангидрид или эпоксидные смолы). Указанная композиция характеризуется низким значением теплостойкости по Вика (110-130°С), что ограничивает ее использование в теплонагруженных конструкциях.

Известен теплостойкий композитный материал, получаемый из композиции, представляющей собой смесь полифениленсульфида (30%), полиарилата (30%) и полиэфиркетона (40%) для бытового применения [заявка CN 102501494 А, 2012]. Композитный материал состоит из нескольких слоев полимерной смеси, и его используют для изготовления панелей индукционных печей. Недостатком материала является негомогенность, что исключает возможность его получения методами прессования и литья и использования для изготовления статически или динамически нагруженных изделий. В заявке нет указаний на возможность использования этой композиции для узлов сухого трения [заявка CN 102501494 А, 2012].

Известны композиции на основе кристаллических полиариленэфиркетонов различного строения и полиарилатов. Эти композиции образуются в результате смешения вышеуказанных компонентов и последующей высокотемпературной переработки смеси, например экструзией, прессованием [патент США US 5143985, МПК С08А 20/00, 1992]. Такие композиции обладают высокими физико-механическими показателями и стойкостью к климатическим воздействиям. Структуры полиариленэфиркетонов и полиарилатов, используемых для получения таких композиций, отличаются от структур полимеров, составляющих заявленную композицию, как по химическому строению, так и по физическим характеристикам.

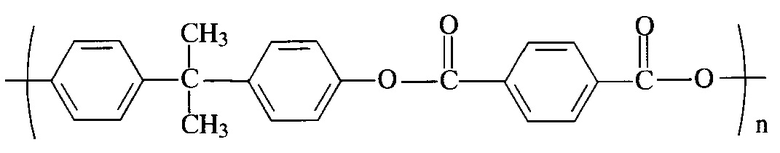

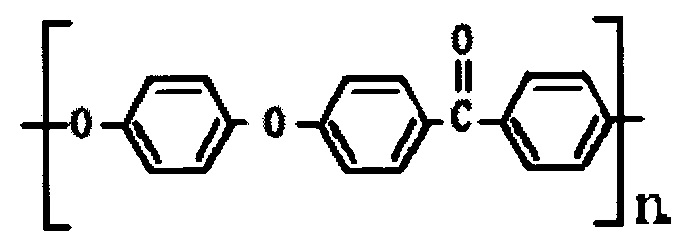

Наиболее близким аналогом заявленной композиции, выбранным в качестве прототипа, являются композиции, описанные в вышеуказанном патенте, получаемые из аморфного полиарилата формулы

и полиариленэфиркетона (полиэфирэфиркетона) формулы

.

.

При изготовлении композиций по прототипу компоненты смешивают в следующих массовых соотношениях полиарилат - полиариленэфиркетон: 80:20; 75:25; 60:40; 50:50; 40:60.

Значения ударной вязкости, прочности на разрыв, модуля упругости при растяжении и других физико-механических характеристик композиций по прототипу выше, чем для исходных полимеров, но теплостойкость (температура размягчения 145-147°С) ниже, чем теплостойкость исходных компонентов, по-видимому, из-за ограниченной совместимости кристаллического полиариленэфиркетона и аморфного или жидкокристаллического полиарилата. Это свидетельствует о дисперсном упрочнении полиарилата частицами полиэфирэфиркетона в случае образования «механической» смеси. Никаких данных об антифрикционных свойствах таких композиций в патенте не приводится [US 5143985, С08А 20/00, 1992].

Недостатком композиций по прототипу является использование кристаллического полиариленэфиркетона, температура плавления которого составляет около 343°С. Температура плавления композиций, включающих этот кристаллический компонент, составляет 335-336°С, что требует повышения температуры переработки до 390-400°С, увеличивая энергоемкость процесса.

Еще одним недостатком указанных композиций является очень низкая растворимость кристаллических полиариленэфиркетонов в органических растворителях. Это исключает возможность изготовления композиций путем растворения с последующим осаждением, а также их использования в виде пленок, клеев, покрытий. Кроме того, плохая растворимость приводит к повышению трудоемкости и энергоемкости процессов утилизации и вторичной переработки изделий на основе таких композиций.

Задачей изобретения является создание полимерных композиций трибологического назначения, обладающих повышенной тепло- и термостойкостью и улучшенными фрикционными характеристиками, из аморфных полиариленэфиркетонов и полиарилатов.

Технический результат состоит в создании полимерных композиций, обладающих улучшенными термофрикционными характеристиками, повышенной тепло- и термостойкостью, превышающими соответствующие показатели каждого из полимеров, составляющих композицию.

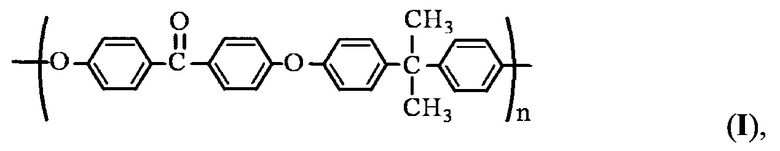

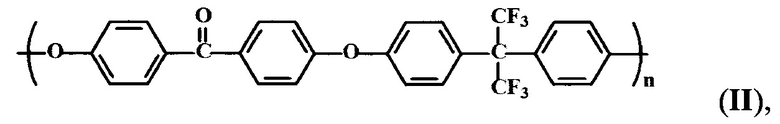

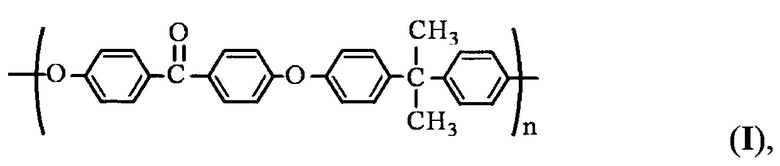

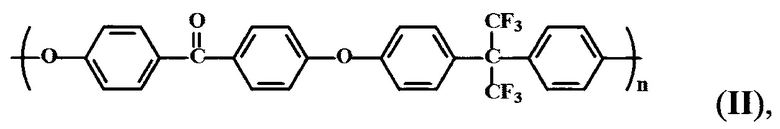

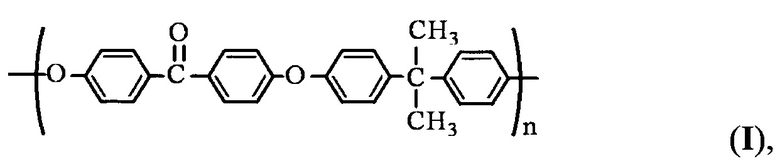

Задача решается заявленной тепло- и термостойкой композицией трибологического назначения на основе полиариленэфиркетона и полиарилата, образующейся в результате их смешения и последующей переработки полученной смеси при высокой температуре и повышенном давлении, причем в качестве полиариленэфиркетона используют аморфный полимер формулы (I) или (II)

где n=100-240,

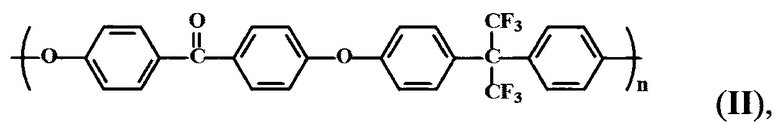

где n=95-190,

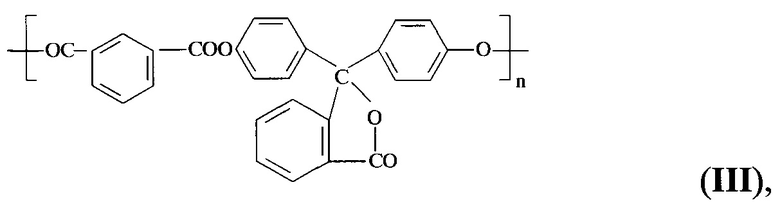

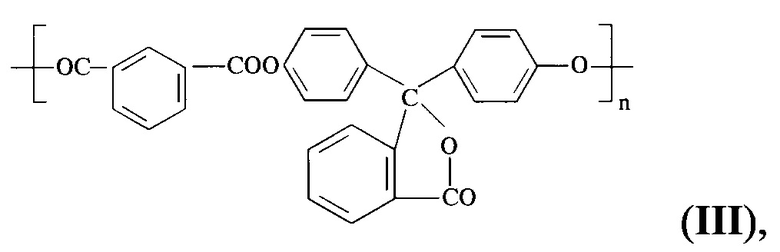

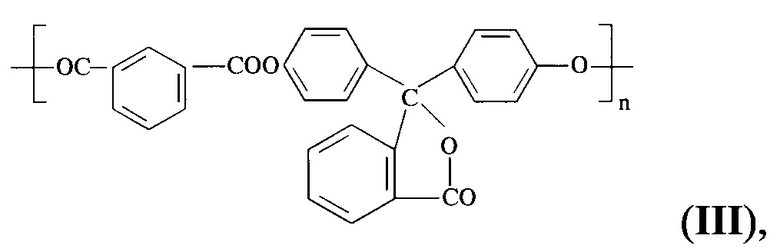

а качестве полиарилата используют кардовый аморфный полимер формулы (III)

где n=65-155,

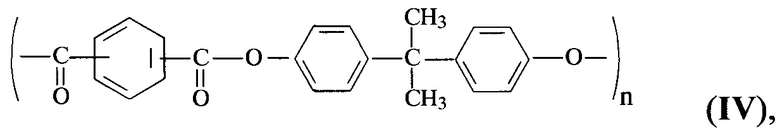

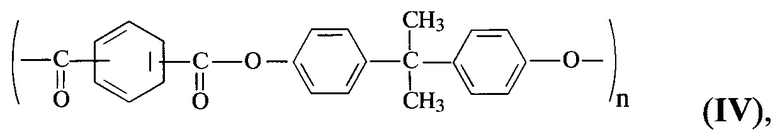

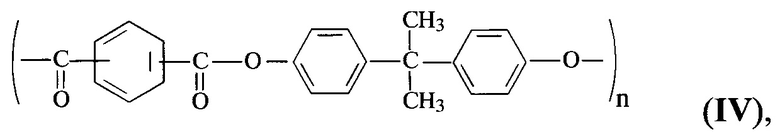

или его смесь с аморфным полимером формулы (IV)

где n=65-155,

в которой массовое соотношение III: IV составляет от 20:80 до 80:20; при этом полиариленэфиркетон и полиарилат смешивают при массовом соотношении от 10:90 до 40:60, а переработку смеси проводят при температуре 280-330°С и давлении 2,5-4,0 МПа, причем получаемая композиция обладает улучшенными трибологическими характеристиками. Переработка полученной смеси по изобретению может представлять собой прессование, экструзию или литье под давлением.

Используемые для получения заявленной композиции компоненты известны, технологичные способы их получения разработаны, свойства полиарилатов и полиариленэфиркетонов хорошо изучены, так как они применяются в различных отраслях техники и промышленности [Виноградова С.В., Васнев В.А. Поликонденсационные процессы и полимеры. М.: Наука, 2000. - 373 с; Саламов А.Х., Микитаев А.К. и др. Современные наукоемкие технологии. Технические науки, 2016, №4, 53-56; Шарапов Д.С., Шапошникова В.В., Салазкин С.Н., Высокомол. соед. А, 2004, 46 (4), 639-643; Сорокин А.Е., Краснов А.П. и др. Успехи в химии и химической технологии, 2014, 28 (3), 77-79].

Так, аморфные полиариленэфиркетоны I и II (ПАЭК-I и ПАЭК-И), используемые в заявленной композиции, получают из 4,4'-дифторбензофенона реакцией нуклеофильного замещения с 2,2-бис(4'-гидроксифенил)пропаном (бисфенолом А) (ПАЭК-I) или с 2,2-бис(4'-гидроксифенил)гексафторпропаном (бисфенолом AF) (ПАЭК-II) [Патент США US 4774311, 1989; Jovu V., Marinescu G. Rev. Chim., 1981, 32(2), 1151].

Полиариленэфиркетоны I и II, представляют собой термостойкие и теплостойкие аморфные полимеры с молекулярной массой (Mw) от 40 до 100 кДа (ПАЭК-I) и от 50 до 100 кДа (ПАЭК-II). ПАЭК I и ПАЭК-II имеют предел текучести при растяжении ~95 и 67 МПа, температуры размягчения ~150°С и 160°С, и значения коэффициентов трения 0,3-0,5 и 0,4-0,6 соответственно.

Полимеры ПАЭК I и ПАЭК-II хорошо растворимы в хлороформе, тетрагидрофуране, ацетоне, нитробензоле, метиленхлориде, 1,2-дихлорэтане и других полярных органических растворителях.

В качестве полиарилатного компонента (ПАр) заявленной композиции используют аморфный кардовый полиарилат (III) или его смесь с аморфным полиарилатом (IV), представляющие собой полиарилаты известных марок ФВ (III) и ДВ (IV), далее в настоящем документе они обозначаются ПАр-ФВ и ПАр-ДВ.

Полиарилаты марок ФВ и ДВ являются коммерчески доступными продуктами, производимыми в промышленных масштабах (ТУ 2226-079-07510508-2010 и ТУ 2226-078-07510508-2010 соответственно), и представляют собой теплостойкие антифрикционные износостойкие полимеры, которые можно использовать в качестве конструкционных материалов. Полиарилат ФВ синтезируют методом водоэмульсионной поликонденсации из 3,3-бис(4'-гидроксифенил)фталида и дихлорангидрида изофталевой кислоты. Полиарилат ДВ синтезируют водоэмульсионной поликонденсацией из бисфенола А и эквимольной смеси хлорангидридов изо- и терефталевой кислот [Авт. свид. СССР №493119, Б.И. №33, 1977; патент РФ №2248377, Бюл. №8, 2005; патент РФ №2555868, Бюл №20, 2015]. Полиарилаты, используемые в настоящем изобретении, также могут быть получены с помощью любого из известных способов, описанных в патентах США US 3317464, US 3780148, US 3133898].

Полиарилат ФВ является сложным кардовым гетероцепным полиэфиром линейного строения с молекулярной массой (Mw) 30-70 кДа. Полиарилат марки ФВ обладает следующими свойствами: температурой размягчения ~ 240°С и коэффициентом трения -0,4-0,7 [Сорокин А.Е., Баженова В.Б., Клабукова Л.Ф., Краснов А.П. Успехи в химии и химической технологии, 26(4), 2014, 98-105].

Полиарилат ДВ представляет собой сложный гетероцепной полиэфир линейного строения с с молекулярной массой (Mw) 85-250 кДа и имеет предел текучести при растяжении ~ 74 МПа, температуру размягчения ~160°С, прочность при изгибе ~ 120 МПа, коэффициент трения ~0,3-0,5 [Сорокин А.Е., Баженова В.Б., Клабукова Л.Ф., Краснов А.П. Успехи в химии и химической технологии, 2012, 26(4), 98-105; Сорокин А.Е., Баженова В.Б., Клабукова Л.Ф., Краснов А.П. Успехи в химии и химической технологии, 2013, 27(3), 104-108].

Полиарилаты ФВ и ДВ растворяются в хлороформе, 1,2-дихлорэтане, метиленхлориде, тетрагидрофуране, смеси 1,1,2,2-тетрахлорэтана и фенола, а также в концентрированном водном растворе щелочи с разложением.

Температура переработки смеси компонентов для получения композиции по настоящему изобретению существенно ниже (280-330°С) температуры, необходимой для получения композиций прототипа (390-400°С), это связано с отсутствием кристаллических полимеров в заявленной композиции, что обеспечивает лучшую совместимость компонентов.

Компоненты композиций по прототипу отличаются по химической структуре и химическим характеристикам от компонентов заявленной композиции. Так, композиция по настоящему изобретению содержит кардовые фрагменты в полиарилатной части (полимер III). Кроме того, в отличие от прототипа, полиариленэфирный компонент имеет дифенилпропановую (в полимере I) или гексафторзамещенную дифенилпропановую составляющую (в полимере II). В отличие от прототипа, заявленная композиция имеет трибологическое назначение.

В заявленной композиции обеспечивается сочетание высокой тепло- и термостойкости с хорошими трибологическими характеристиками, причем теплостойкость, оцениваемая по температуре размягчения существенно выше теплостойкости составляющих ее полимеров. Оказалось, что и фрикционные характеристики композиции по изобретению лучше, чем характеристики составляющих ее полимеров: полиарилата и полиариленэфиркетона. Из композиции получают полимерный материал, имеющий стабильный показатель коэффициента трения (порядка 0,37-0,5 в зависимости от состава), что позволяет использовать его в узлах сухого трения типа зубчатых зацеплений.

В композиции по изобретению все полимерные компоненты являются аморфными, тогда как в прототипе один из компонентов (полиариленэфиркетон) является кристаллическим [патент США US 5143985, 1992]. Отсутствие кристаллических компонентов в заявленной композиции обеспечивает их более высокую совместимость, предупреждает трещинообразование и понижает температуру переработки до 280-330°С.

Теплостойкость полимерных образцов в жестких условиях определяли по температуре размягчения на плоскостном пластометре при 100 кг/см2.

Фрикционные и термофрикционные испытания проводили на машине торцевого трения типа И-47К54. В качестве образцов использовали полимерные диски следующих размеров: D=22 мм и h=1,5 мм. Контртело представляет собой втулку, имеющую размеры D=22×12 мм и h=7 мм. Измерение температуры узла трения проводили в зоне фрикционного контакта на расстоянии 1 мм от трущейся поверхности контртела при помощи термопары. Образцы испытывались при угловой скорости 0,5 м/с и давлении 0,5 кгс/см2.

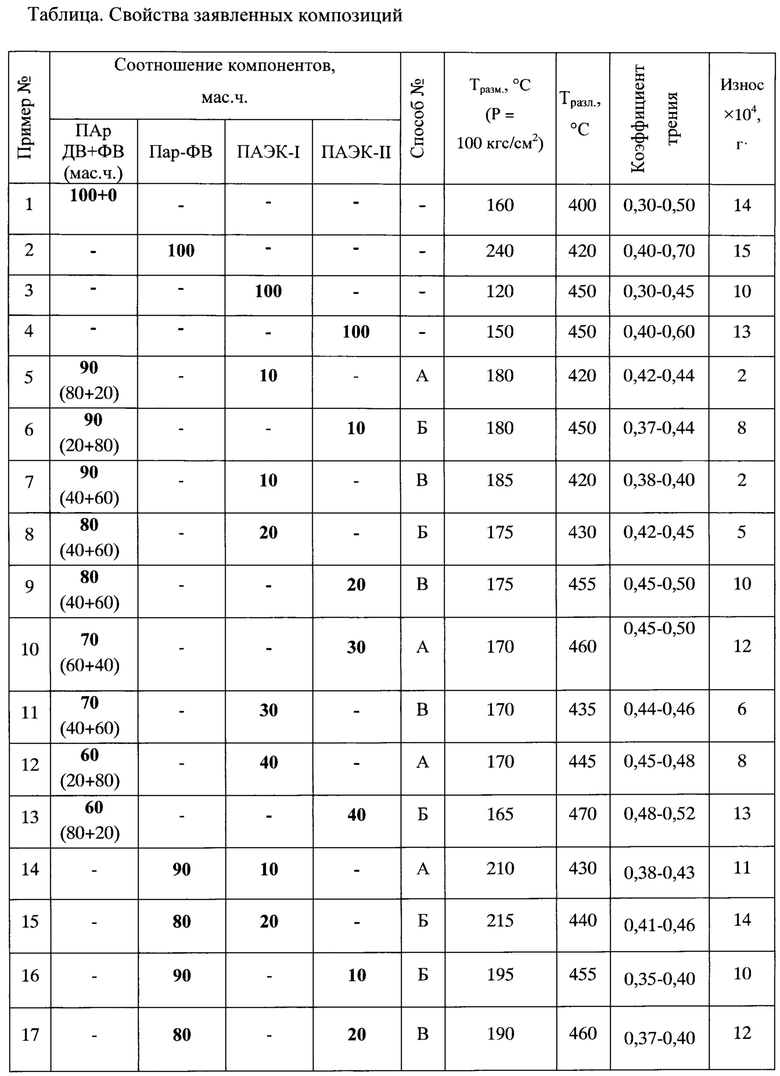

Изобретение иллюстрируется приведенными ниже примерами 1-17, результаты которых представлены в таблице. В примерах 1-4 приведены данные испытаний для отдельных компонентов - полиарилатов ДВ и ФВ и полиариленэфиркетонов ПАЭК-I и ПАЭК-II. Примеры 5-17 относятся к вариантам заявленной композиции.

Пример 5. Предварительно готовят смесь, состоящую из полиарилата ДВ (полученного из эквимольной смеси изофталевой и терефталевой кислот и бисфенола А) и полиарилата ФВ (полученного из эквимольной смеси изофталевой кислоты и фенолфталеина), в которой массовое соотношение полиарилатов ДВ и ФВ составляет 80:20 соответственно. Полученную смесь полиарилатов смешивают с ПАЭК-I (полученным из 4,4'-дифторбензофенона и бисфенола А), при массовом соотношении полиарилатного и полиариленэфирного компонента, равным 90:10. Образовавшуюся смесь растворяют в хлороформе, затем осаждают методом полива на пленку и сушат в течение 25 ч при 150°С. Далее смесь подвергают прессованию при температуре 280-300°С и давлении 2,5 МПа.

Процесс прессования (способ А) включает несколько стадий:

(а) нагрев до температуры формования (280-310°С) со скоростью 10°С/мин при атмосферном давлении; (б) выдержку при давлении 2,5 МПа и температуре формования (280-300°С) в течение 1 мин; (в) охлаждение до 40°С со скоростью 10°С/мин под давлением 2,5 МПа и (г) сбрасывание давления при 40°С и извлечение образца из формы.

Полученная композиция (пример 5) по сравнению с исходными компонентами характеризуется более высокой теплостойкостью (температура размягчения композиции (Тразм) 180°С), (исходной смеси полиарилатов - 160°С; ПАЭК-I - 120°С), снижением износа в процессе трения до 4-5⋅10-4 г (износ полиарилатов - 14⋅10-4 г; ПАЭК-I - 10⋅10-4 г) и стабилизацией коэффициента трения композиции 0,42-0,44 (полиарилаты ДВ + ФВ - 0,3-0,5 и ПАЭК-I - 0,3-0,5).

Пример 6. Предварительно готовят смесь полиарилатов ДВ и ФВ (соотношение ДВ:ФВ = 20:80) и полиариленэфиркетона ПАЭК-II (полученного из 4,4'-дифторбензофенона и бисфенола AF) при массовом соотношении смеси полиарилатов и ПАЭК-II, равном 90: 10. Для полиариленэфиркетона ПАЭК-II теплостойкость (Тразм) 150°С; коэффициент трения 0,4-0,6; износ 13⋅10-4 г. Смесь растворяют в хлороформе, осаждают методом полива на пленку, сушат в течение 25 ч при 150°С и затем подвергают прессованию при температуре 330°С и давлении 2,5 МПа. Прессование полимерной смеси проводят по способу Б, который аналогичен способу А, но дополнительно включает предварительную выдержку композиции в форме при температуре 20-30°С и давлении 4 МПа в течение 5 мин. Свойства полученной полимерной композиции приведены в таблице.

Пример 7. Готовят смесь полиарилатов ДВ и ФВ в массовом соотношении 40:60. Затем полученную смесь смешивают с ПАЭК-II при массовом соотношении (ДВ+ФВ):ПАЭК-II=90:10 и полимерную композицию получают аналогично описанному в примере 6, прессование полимерной смеси проводят по способу, аналогичному способу Б, при этом предварительную выдержку композиции в форме осуществляют при температуре 120-125°С и давлении 4 МПа в течение 5 мин (Способ В).

Примеры 8-13. Полимерные композиции, отличающиеся по соотношению компонентов и условиям прессования получают аналогично примерам 5, 6 и 7. Свойства композиций и способы их получения указаны в таблице.

Примеры 14-17. Полимерные композиции, в которых в качестве полиарилатной компоненты используют только один теплостойкий кардовый полиарилат ФВ (формулы III), получают аналогично примерам 5, 6, 8, 9. Свойства композиций и способы их получения представлены в таблице.

Заявленные композиции на основе смеси полиарилатов ФВ+ДВ и полиариленэфиркетона ПАЭК-I или ПАЭК-II (примеры 5-13) характеризуются теплостойкостью, которую оценивали по температуре размягчения (Тразм.), превышающей теплостойкость исходных компонентов. У таких композиций наблюдается также стабилизация коэффициента трения и сужение диапазона, в котором он изменяется в 8-10 раз. Кроме того, отмечается снижение износа по сравнению с исходными полимерами в 5-7 раз, в зависимости от строения и соотношения компонентов композиции.

Заявленные композиции на основе полиарилата ФВ и полиариленэфиркетона ПАЭК-I (примеры 14 и 15) характеризуются самыми высокими значениями температуры размягчения из композиций по настоящему изобретению (примеры 5-13, 16 и 17), что обеспечивает возможность их эксплуатации при наиболее высоких температурах. Кроме того, для этих композиций наблюдается стабилизация коэффициента трения и сужение диапазона, в котором он изменяется в 3-4 раза.

Заявленные композиции на основе полиарилата ФВ и полиариленэфиркетона ПАЭК-II (примеры 16 и 17) характеризуются высокой термостойкостью, превышающей термостойкость исходных компонентов на 5-10°С. Для этих композиций также наблюдается стабилизация коэффициента трения и сужение диапазона, в котором он изменяется в 4-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТРИБОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2821796C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| Способ получения полиарилат-полисульфоновых блок-сополимеров | 2024 |

|

RU2830631C1 |

| СТЕКЛОПЛАСТИК ЭЛЕКТРОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2790480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1971 |

|

SU296783A1 |

| Способ получения кардовых полиарилатов | 1974 |

|

SU507595A1 |

| Полимерная композиция | 1989 |

|

SU1694603A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННОЙ СМЕСИ, ОБРАЗОВАННОЙ ПРИ ПОЛУЧЕНИИ ПОЛИАРИЛЕНЭФИРКЕТОНОВ НУКЛЕОФИЛЬНЫМ ПУТЕМ | 2007 |

|

RU2373230C2 |

| УГЛЕПЛАСТИК | 2023 |

|

RU2816949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕНЭФИРКЕТОНОВ | 2007 |

|

RU2446185C2 |

Изобретение относится к полимерной композиции для изготовления теплонагруженных изделий трибологического назначения на основе полиариленэфиркетона и полиарилата, образующейся в результате смешения вышеуказанных компонентов и последующей переработки полученной смеси при высокой температуре и повышенном давлении, отличающейся тем, что в качестве полиариленэфиркетона используют аморфный полимер формулы (I) или формулы (II)

где n=100-240,

где n=95-190,

в качестве полиарилата используют кардовый аморфный полимер формулы (III)

где n=65-155,

или его смесь с аморфным полимером формулы (IV)

где n=65-155,

в которой массовое соотношение III:IV составляет от 20:80 до 80:20, при этом полиариленэфиркетон и полиарилат смешивают при массовом соотношении от 10:90 до 40:60, а переработку смеси проводят при температуре 280-330°C и давлении 2,5-4,0 МПа. Технический результат – получение композиции трибологического назначения, обладающей повышенной тепло- и термостойкостью и улучшенными фрикционными характеристиками. 2 з.п. ф-лы, 1 табл., 17 пр.

1. Полимерная композиция для изготовления теплонагруженных изделий трибологического назначения на основе полиариленэфиркетона и полиарилата, образующаяся в результате смешения вышеуказанных компонентов и последующей переработки полученной смеси при высокой температуре и повышенном давлении, отличающаяся тем, что в качестве полиариленэфиркетона используют аморфный полимер формулы (I) или формулы (II)

где n=100-240,

где n=95-190,

в качестве полиарилата используют кардовый аморфный полимер формулы (III)

где n=65-155,

или его смесь с аморфным полимером формулы (IV)

где n=65-155,

в которой массовое соотношение III:IV составляет от 20:80 до 80:20, при этом полиариленэфиркетон и полиарилат смешивают при массовом соотношении от 10:90 до 40:60, а переработку смеси проводят при температуре 280-330°C и давлении 2,5-4,0 МПа.

2. Композиция по п. 1, отличающаяся тем, что обладает высокой тепло- и термостойкостью и улучшенными трибологическими характеристиками.

3. Композиция по п. 1, отличающаяся тем, что переработка смеси компонентов может представлять собой прессование, экструзию или литье под давлением.

| US 5143985 A1, 01.09.1992 | |||

| US 5124413 A1, 23.06.1992 | |||

| US 20130217834 A1, 22.08.2013 | |||

| US 20050154077 A1, 14.07.2005 | |||

| ЭЛЕКТРОАКТИВНЫЙ ПОЛИМЕР И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2004 |

|

RU2256967C1 |

Авторы

Даты

2018-11-07—Публикация

2017-11-24—Подача