Область техники

Изобретение относится к материаловедению, конкретно к способу получения полиарилат-полисульфоновых блок-сополимеров с улучшенной перерабатываемостью из расплава.

Уровень техники

Сложные ароматические полиэфиры, известные как полиарилаты, относятся к суперконструкционным термопластам с температурами стеклования и плавления от 180 до 350°С, они имеют высокие физико-механические и электроизоляционные свойства, оптически прозрачны, стойки к ультрафиолету и жесткой радиации, применяются в электротехнике и приборостроении, а также для изготовления композитных материалов [Бюллер К.-У. Тепло- и термостойкие полимеры; Пер. с нем. / Под ред. Я.С. Выгодского. - М.: Химия, 1984. - 1056 с.]. В промышленности полиарилаты синтезируют из бисфенолов и дихлорангидридов ароматических дикарбоновых кислот различными способами.

Наиболее перспективными являются аморфные растворимые кардовые полиарилаты, содержащие объемные фталидные или флуореновые группировки [А.с. СССР №507595, опубл. 25.03.76. Коршак В.В., Виноградова С. В., Салазкин С.Н., Федосеенко Н.М. Способ получения кардовых полиарилатов].

Недостатком таких полимеров является высокая вязкость расплавов, что сильно затрудняет их переработку методами литья под давлением и экструзии, а горячее прессование изделий из порошков полиарилатов имеет низкую производительность.

Известны полиарилат-полисульфоновые (ПАР-ПСФ) блок-сополимеры, синтезированные с целью снижения вязкости расплавов полиарилатов за счет наличия в их макромолекулах химически связанного пластификатора, в роли которого выступают блоки легко перерабатываемых полисульфонов [Сторожук И.П., Широкова Л.Б., Валецкий П.М. и др. Исследование свойств поли-(арилат-ариленсульфоноксидных) блок-сополимеров. Высокомолек. соед., 1979, 21А, №1, с.152-160; Микитаев А.К., Шустов Г.Б., Хараев A.M. Синтез и некоторые свойства блок-сополисульфонарилатов. Высокомолек. соед., 1984, A1, c. 75-78]. Эти полимеры синтезируют в условиях высокотемпературной поликонденсации в высококипящих растворителях (совол, нитробензол, хлорнафталин, дихлорбензол) или низкотемпературной акцепторно-каталитической поликонденсации в среде 1,2-дихлорэтана, метиленхлорида, тетрахлорэтана, хлороформа.

Однако недостатками высокотемпературного способа синтеза являются высокие энергетические затраты, применение дорогостоящих и токсичных высококипящих растворителей, протекание побочных процессов, приводящих к проблемам с получением полимеров с регулируемой молекулярной массой и образованию окрашенных продуктов реакции.

Низкотемпературная высокоскоростная акцепторно-каталитическая поликонденсация более предпочтительна для синтеза полиарилатов и полиарилат-полисульфоновых блок-сополимеров, однако применение таких растворителей как 1,2-дихлорэтан, метиленхлорид, тетрахлорэтан затрудняет регулирование величины молекулярной массы полимеров и требует применения спиртов в качестве осадителей [Виноградова С.В., Васнев В.А. Поликонденсационные процессы и полимеры. - М., Наука, МАИК «Наука/Интерпериодика», 2000. - 373 с.].

Наиболее близким к заявляемому изобретению (прототипом) являются Поли(арилат-сульфоны) для конструкционных материалов и способ их получения [А.с. СССР №622823, опубл. 05.09.1978. Институт элементоорганических соединений АН СССР и Всесоюзный научно-исследовательский институт синтетических смол. Авторы: В.В. Коршак, С.В. Виноградова, И.П. Сторожук, П.М. Валецкий, Л.Б. Соколов, А.К. Микитаев, А.А. Аскадский, Ю.С. Кочергин, Г.Л. Слонимский, Л.Б. Широкова, Л.Ф. Небосенко, Н.Д. Журавлев. По этому изобретению синтез полиарилат-полисульфоновых блок-сополимеров проводят в условиях высокотемпературной (210-230°С) и акцепторно-каталитической поликонденсации (15-25°С) в среде высококипящих хлорированных ароматических углеводородов (например, хлорированный дифенил) или в среде низкокипящих хлорированных алифатических углеводородов (например, 1,2-дихлорэтан). Перед осаждением полимера реакционную массу разбавляют хлороформом и осаждают продукт реакции в метанол.

Полученные полиарилат-полисульфоновые блок-сополимеры имеют высокие приведенные вязкости 0,5% растворов в тетрахлорэтане при 25°С и широкий разброс этих величин (от 0,65 до 4,34 дл/г), что свидетельствует о плохой повторяемости результатов синтеза и нерешенной проблеме с регулировкой величин молекулярных масс синтезированных полимеров. Кроме того, высокие значения приведенных вязкостей (молекулярных масс) синтезированных блок-сополимеров, несмотря на хорошую механическую прочность пленок и прессовочных изделий, являются слишком завышенными для переработки этих полимеров через расплав методами литья и экструзии.

Раскрытие изобретения

Предлагаемое изобретение решает важную технологическую задачу по регулированию величины молекулярной массы полиарилат-полисульфоновых блок-сополимеров, синтезируемых высокоскоростным способом акцепторно-каталитической поликонденсации, и отказу от применения органических осадителей-спиртов при осаждении и отмывке полученных полимеров.

Указанная задача решается тем, что в качестве органического растворителя при синтезе полиарилат-полисульфоновых блок-сополимеров в присутствии третичных аминов, играющих роль катализаторов реакции и акцепторов хлористого водорода, используют смесь водорастворимых диоксана и диметилформамида (ДМФА). Синтез проводят в смеси диоксана и диметилформамида при содержании последнего от 25 до 75% масс., предпочтительно при 50% масс.

Применение этих растворителей также позволяет отказаться от применения спиртов при осаждении и отмывке синтезированного блок-сополимера и использовать для этих целей только обессоленную воду.

Осуществление изобретения

Попытки решения поставленной задачи путем изменения соотношения исходных веществ (смесь дифенолов и дихлорангидрида терефталевой кислоты) и применения фенола в качестве монофункциональной добавки не привели к желаемому результату: синтезированные ПАР-ПСФ блок-сополимеры имели широкий разброс величин приведенной вязкости 0,5% растворов в диметилформамиде, повторяемость синтезов была плохая. Это согласуется с литературными данными для многих быстро протекающих синтезов полимеров различного химического строения [Соколов Л.Б. Основы синтеза полимеров методом поликонденсацнии. - М.: Химия, 1979. - 264 с.]. В то же время величина молекулярной массы для кардовых полиарилатов и, в частности, на основе фенолфталеина, а также блок-сополимеров на их основе, - это очень важный параметр, так как с увеличением молекулярной массы вязкость расплавов жесткоцепных полимеров резко нарастает, и эта зависимость носит экспоненциальный характер.

Предполагалось, что применение смесей растворителей, в которых реакция образования блок-сополимеров идет с регулируемой, в зависимости от состава, скоростью, может облегчить процесс синтеза полимеров с заданным интервалом молекулярных масс. При этом было рационально использовать растворители, совместимые с водой, что позволило бы использовать ее как для осаждения, так и для отмывки полимера. В качестве растворителей для рассматриваемой цели были выбраны смешивающиеся с водой диоксан, в котором хорошо протекает реакция образования полиарилата, и доступный диметилформамид, в котором реакция идет очень плохо и образуются низкомолекулярные полиарилаты. Подбор соотношения Диоксан/ДМФА для синтеза ПАР-ПСФ блок-сополимеров проводили на примере блок-сополимера марки ПАР-260 на основе фенолфталеина, олигосульфона с концевыми фенольными группами со степенью поликонденсации х=30 и дихлорангидрида терефталевой кислоты, содержание блоков ПСФ в сополимере составляло 30% масс. (табл. 1).

Таблица 1.

Зависимость приведенной вязкости, величин молекулярных масс и показателя текучести расплава (ПТР) полиарилат-полисульфонового блок-сополимера марки ПАР-260 от состава смешанного растворителя

в смеси, %вес.

дл/г

**)

г/10 мин

350°С,

нагрузка

5 кг ***)

*) Приведенную вязкость (ηпр.) 0,5% масс.растворов синтезированных блок-сополимеров в диметилформамиде определяли при 25°С с помощью стеклянного вискозиметра ВПЖ-2 с диаметром капилляра 0,56 мм.

**) Средневесовую и среднечисловую молекулярную массу и молекулярно-массовое распределение (Mw/Mn) полимеров определяли с помощью гель-проникающего хроматографа (ГПХ) «Shimadzu Prominence LC-20», оснащенного рефрактометрическим детектором «RID 20A» и колонками «PSS GRAM analytical» 100 ангстрем, в качестве растворителя использовали диметилформамид, концентрация образцов – 1,1-2,1 мг/мл, калибровочные кривые были получены с использованием полиакрилатных стандартов.

***) Показатель текучести расплавов полимеров определяли при 340°С и 350°С на приборе «ПТР-ЛАБ 11» с капилляром 2,095 мм при нагрузке 5 кг.

По поводу показателя текучести расплава (ПТР) необходимо учитывать следующее. Если полимер имеет небольшую молекулярную массу, то вязкость его расплава довольно резко падает, расплав быстро вытекает через капилляр и величину ПТР трудно измерить точно, поэтому пишут, что ПТР больше 80 или больше 100 при заданной температуре и нагрузке на расплав (на поршень в цилиндре). Так как приборы для определения ПТР гостированы (стандартные), то нагрузка на расплав указывается в виде массы груза, например, 4 или 5 кг, а не в кг/см2.

Результаты, приведенные в таблице 1, свидетельствующие о том, что при одинаковых условиях синтеза полиарилат-полисульфонового блок-сополимера марки ПАР-260 путем изменения состава смешанного растворителя удается регулировать величину его молекулярной массы и приведенной вязкости 0,5% растворов в диметилформамиде при 25°С, адекватно коррелируемой с данными гель-проникающей хроматографии. Во всех случаях синтез блок-сополимера проводили в следующих условиях: начальная концентрация по синтезируемому полимеру составляла 20% масс., исходная температура реакционного раствора 7°С, одинаковые очередность загрузки компонентов, скорость перемешивания (500 об/мин), время реакции, равное 1 час с момента внесения раствора дихлорангидрида терефталевой кислоты.

Было найдено (табл. 2), что при соотношении Диоксан/ДМФА, равном 50:50% масс. с достаточно узким разбросом величин приведенной вязкости (от 0,34 до 0,37 дл/г), образуются и другие ПАР-ПСФ блок-сополимеры близкого к ПАР-260 состава. Именно при таких значениях приведенной вязкости блок-сополимеры обладают оптимальным комплексом свойств: образуют прочные пленки из растворов в 1,2-дихлорэтане, хлороформе, диоксане и диметилформамиде и имеют хорошие величины показателя текучести расплава при 350°С (от 2,5 до 16,5 г/10 мин), что позволит перерабатывать их расплавы методами литья под давлением или экструзии при этой температуре.

Таблица 2.

ПАР-ПСФ блок-сополимеры со степенью поликонденсации блоков ПСФ х=30, синтезированные в смеси Диоксан/ДМФА 50:50% масс., и некоторые их характеристики

полимера

дл/г

ДМФА, 25°С

(ДСК)

*)

на воздухе

нагрузка

5 кг

нагрузка

5 кг

*) Температуру стеклования блок-сополимеров (Тс) определяли с помощью метода дифференциальной сканирующей калориметрии (ДСК) на приборе «NETZH DSC 204 F1 Phoenix» при скорости нагрева 10 град./мин.

**) Термогравиметрический анализ (ТГА) образцов на воздухе проводили с помощью прибора «NETZH TG 209 F1 Libra» при скорости нагрева 10 град./мин.

Как видно из таблицы 2, синтезированные блок-сополимеры имеют сравнительно узкий интервал приведенных вязкостей 0,5% растворов в ДМФА, от 0,34 до 0,37 дл/г, а значит, и близкие величины молекулярных масс (в том числе, по сравнению и с полиарилатом марки ПАР-280, указанным в таблице 2), что позволяет проводить сравнительную оценку их характеристик. Видно, что небольшое введение в полиарилат низкоплавких блоков ПСФ с х=30 в количестве 10% масс. приводит к небольшому увеличению температуры стеклования полиарилата ПАР-280 до 285°С, что, очевидно, связано с антипластифицирующим эффектом, выражающимся в том, что добавка относительно гибких блоков ПСФ облегчает укладку макромолекул полиарилата и усиливает взаимодействие между ними, а это увеличивает жесткость (и теплостойкость) структуры полимера.

Увеличение содержания блоков ПСФ до 30 и далее до 50% масс приводит к микрофазовому разделению блоков и с помощью дифференциальной сканирующей калориметрии в образце блок-сополимера фиксируется две температуры стеклования: для смешанной фазы, обогащенной блоками ПСФ, при 200-203°С и для смешанной фазы, обогащенной блоками ПАР, при 257-260°С.

Введение в макромолекулы полиарилата ПАР-280 относительно гибких блоков ПСФ с температурой стеклования 195°С в количестве 30 и 50% масс. приводит к пластификации жесткоцепной полиарилатной фазы, что позволяет перерабатывать модифицированный полиарилат через расплав при 350°С и даже при 340°С. С практической точки зрения наибольший интерес представляет блок-сополимер марки ПАР-260, для синтеза которого требуется 30% масс. олигосульфона с х=30. Этот блок-сополимер содержит 70% масс. пластифицированной полиарилатной фазы с температурой стеклования, равной 260°С, именно эта температура стеклования превалирующей матричной фазы будет определять рабочую температуру изделий под нагрузкой. Блок-сополимер ПАР-255 с Тс=257°С лучше перерабатывается через расплав, чем ПАР-260, и может найти применение для литья более тонких изделий, но для его синтеза требуется уже 50% масс. олигосульфона с х=30.

Важно отметить, что термоокислительная стойкость расплавов ПАР-280 и его блок-сополимеров с полисульфоном (ПАР-255, ПАР-260 и ПАР-285), синтезированных в смесевом растворителе, достаточно высокая, так, по данным ТГА, эти полимеры начинают деструктировать на летучие фрагменты выше 400°С (табл. 2).

Соотношение исходных веществ при синтезе полиарилат-полисульфоновых блок-сополимеров ПАР-255, ПАР-260 и ПАР-285 берется эквимольное (то есть 1:1 между гидроксильными и хлорангидридными группами), чтобы обеспечить повторяемость результатов по регулированию величины молекулярной массы полимеров путем применения смеси двух растворителей. Изменение соотношения исходных веществ не обеспечивает такой стабильности результатов по величине молекулярной массы, так как зависит от таких факторов, как форма внесения исходных веществ (порошок или раствор), скорость внесения и скорость перемешивания реакционного раствора, тип и эффективность мешалки. Точность взятия навесок составляет +-0,001 г.

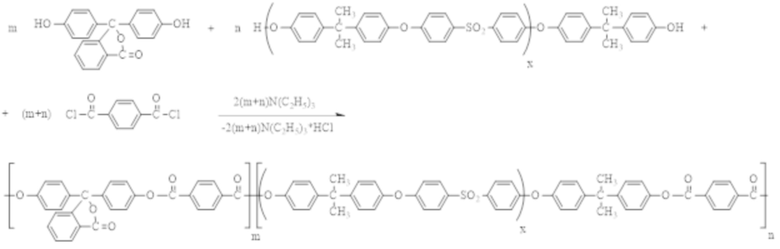

Синтез полиарилат-полисульфоновых блок-сополимеров проводили путем взаимодействия смеси фенолфталеина с заранее синтезированными олигосульфонами с концевыми фенольными группами с дихлорангидридом терефталевой кислоты в смеси диоксана и диметилформамида в присутствии триэтиламина в соответствии с уравнением реакции

где: х=30.

Сущность изобретения раскрывается в приведенных ниже примерах осуществления.

Пример 1. Синтез 300 г полиарилат-полисульфонового блок-сополимера ПАР-260 в смеси растворителей состава Диоксан/Диметилформамид 50:50% масс.

В 2 л трехгорлую колбу, снабженную верхнеприводной электрической мешалкой, системой подачи и отвода инертного газа и водяной баней для охлаждения, загружали 200 г диоксана, 600 г диметилформамида, 149,072 г фенолфталеина и 89,141 г олигосульфона с х=30. Полученный при перемешивании раствор охлаждали холодной водой до 7°С и вносили 96,112 г триэтиламина, перегнанного с добавкой 0,3% масс. полиизоцианата для связывания реакционноспособных примесей аминов, а затем через 5 минут добавляли раствор 96,418 г дихлорангидрида терефталевой кислоты в 400 г диоксана. Реакцию синтеза блок-сополимера при концентрации целевого полимера равной 20% масс. проводили в течение 1 ч, при этом максимальная температура реакционного раствора не превышала 23°С. После завершения реакции вязкий раствор белого цвета (из-за кристалликов солянокислого триэтиламина) разбавляли диметилформамидом до концентрации 10% масс. и отфильтровывали соль с помощью фильтровальной полиамидной ткани с размером ячеек 35-40 мкм. Полученный раствор полимера в смешанном растворителе выливали в диссольвер с обессоленной водой при скорости перемешивания 2000 об/мин. Выпавшие в осадок мелкие хлопья полимера отфильтровывали с помощью друк-фильтра с фильтровальной полиамидной тканью, добавляли в фильтр новую порцию воды, перемешивали 20 минут и вновь отфильтровывали полимер. Операцию промывки повторяли 5-6 раз до полного удаления остаточного солянокислого триэтиламина и растворителей. Контроль отмывки соли, которая снижает диэлектрические свойства и термоокислительную стойкость полиарилатов и блок-сополимеров, проводили с помощью качественной реакции промывных вод с 1% водным раствором азотнокислого серебра. Сушили блок-сополимер при 150°С в течение 3,5 ч, выход полимера составил 95% от теоретического. Приведенная вязкость 0,5% раствора в ДМФА при 25°С составила 0,34 дл/г. Результаты гель-проникающей хроматографии и ПТР приведены в таблице 1.

Пример 2. Синтез 100 г полиарилат-полисульфонового блок-сополимера ПАР-260 в смеси растворителей состава Диоксан/Диметилформамид 75:25% масс.

В 1 л трехгорлую колбу, снабженную верхнеприводной электрической мешалкой, системой подачи и отвода инертного газа и водяной баней для охлаждения, загружали 100 г диоксана, 100 г диметилформамида, 49,691 г фенолфталеина и 29,714 г олигосульфона с х=30. Полученный при перемешивании раствор охлаждали холодной водой до 7°С и вносили 32,037 г триэтиламина, а затем через 5 минут добавляли раствор 32,139 г дихлорангидрида терефталевой кислоты в 200 г диоксана. Реакцию синтеза блок-сополимера при концентрации целевого полимера равной 20% масс. проводили в течение 1 ч, при этом максимальная температура реакционного раствора не превышала 20°С. После завершения реакции вязкий раствор разбавляли диметилформамидом до концентрации 10%масс.и отфильтровывали соль с помощью фильтровальной полиамидной ткани с размером ячеек 35-40 мкм. Полученный раствор полимера в смешанном растворителе выливали в диссольвер с обессоленной водой при скорости перемешивания 2000 об/мин. Выпавшие в осадок мелкие хлопья полимера отфильтровывали с помощью друк-фильтра с фильтровальной полиамидной тканью, добавляли в фильтр новую порцию воды, перемешивали 20 минут и вновь отфильтровывали полимер. Операцию промывки повторяли 5-6 раз до полного удаления остаточного солянокислого триэтиламина и растворителей. Контроль отмывки соли проводили с помощью качественной реакции промывных вод с 1% водным раствором азотнокислого серебра. Сушили блок-сополимер при 150°С в течение 3,5 ч, выход полимера составил 96% от теоретического. Приведенная вязкость 0,5% раствора в ДМФА при 25°С составила 0,64 дл/г. Результаты гель-проникающей хроматографии и ПТР приведены в таблице 1.

Пример 3. Синтез 100 г полиарилат-полисульфонового блок-сополимера ПАР-260 в смеси растворителей состава Диоксан/Диметилформамид 25:75% масс.

В 1 л трехгорлую колбу, снабженную верхнеприводной электрической мешалкой, системой подачи и отвода инертного газа и водяной баней для охлаждения, загружали 30 г диоксана, 300 г диметилформамида, 49,691 г фенолфталеина и 29,714 г олигосульфона с х=30. Полученную при перемешивании суспензию охлаждали холодной водой до 7°С и вносили 32,037 г триэтиламина, перегнанного с добавкой 0,3% масс. полиизоцианата для связывания реакционноспособных примесей аминов, а затем через 5 минут добавляли раствор 32,139 г дихлорангидрида терефталевой кислоты в 70 г диоксана. Реакцию синтеза блок-сополимера при концентрации целевого полимера равной 20% масс. проводили в течение 1 ч, при этом максимальная температура реакционного раствора не превышала 20°С. После завершения реакции вязкий раствор разбавляли диметилформамидом до концентрации 10% масс. и отфильтровывали соль с помощью фильтровальной полиамидной ткани с размером ячеек 35-40 мкм. Полученный раствор полимера выливали в диссольвер с обессоленной водой при скорости перемешивания 2000 об/мин. Выпавшие в осадок мелкие хлопья полимера отфильтровывали с помощью друк-фильтра с фильтровальной полиамидной тканью, добавляли в фильтр новую порцию воды, перемешивали 20 минут и вновь отфильтровывали полимер. Операцию промывки повторяли 5-6 раз до полного удаления остаточного солянокислого триэтиламина и растворителей. Контроль отмывки соли проводили с помощью качественной реакции промывных вод с 1% водным раствором азотнокислого серебра. Сушили блок-сополимер при 150°С в течение 3,5 ч, выход полимера составил 90% от теоретического. Приведенная вязкость 0,5% раствора в ДМФА при 25°С составила 0,25 дл/г. Результаты гель-проникающей хроматографии и ПТР приведены в таблице 1.

Пример 4. Синтез 300 г полиарилат-полисульфонового блок-сополимера ПАР-255 в смеси растворителей состава Диоксан/Диметилформамид 50:50% масс.

В 2 л трехгорлую колбу, снабженную верхнеприводной электрической мешалкой, системой подачи и отвода инертного газа и водяной баней для охлаждения, загружали 200 г диоксана, 600 г диметилформамида, 106,481 г фенолфталеина и 148,568 г олигосульфона с х=30. Полученный при перемешивании раствор охлаждали холодной водой до 7°С и вносили 69,924 г свежеперегнаного триэтиламина, а затем через 5 минут добавляли раствор 70,146 г дихлорангидрида терефталевой кислоты в 400 г диоксана. Реакцию синтеза блок-сополимера при концентрации по полимеру 20% масс. проводили в течение 1 ч, при этом максимальная температура реакционного раствора не превышала 19°С. После завершения реакции вязкий раствор разбавляли диметилформамидом до концентрации 10% масс. и отфильтровывали соль с помощью фильтровальной полиамидной ткани с размером ячеек 35-40 мкм. Полученный раствор полимера в смешанном растворителе выливали в диссольвер с обессоленной водой при скорости перемешивания 2000 об/мин. Выпавшие в осадок мелкие хлопья полимера отфильтровывали с помощью друк-фильтра с фильтровальной полиамидной тканью, добавляли в фильтр новую порцию воды, перемешивали 20 минут и вновь отфильтровывали полимер. Операцию промывки повторяли 5-6 раз до полного удаления остаточного солянокислого триэтиламина и растворителей. Контроль отмывки соли проводили с помощью качественной реакции промывных вод с 1% водным раствором азотнокислого серебра. Сушили блок-сополимер при 150°С в течение 3 ч, выход полимера составил 95% от теоретического. Приведенная вязкость 0,5% раствора в ДМФА при 25°С составила 0,36 дл/г. Свойства полимера приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиарилата | 2024 |

|

RU2834962C1 |

| Полиэфиры для композиционных материалов и способ их получения | 2019 |

|

RU2706343C1 |

| Поли(эфир-алкиленоксидные) блоксополимеры в качестве антистатических материалов и добавок и способ их получения | 1976 |

|

SU611911A1 |

| Полиэфиры для формирования препрегов и способ их получения | 2019 |

|

RU2706345C1 |

| Поли (эфир-бутадиеновые) блок- сополимеры в качестве термостойких пленочных материалов и покрытий и способ их получения | 1976 |

|

SU668306A1 |

| Поли/арилат-сульфоны/для конструкционных материалов и способ их получения | 1975 |

|

SU622823A1 |

| ОГНЕСТОЙКИЕ БЛОК-СОПОЛИЭФИРСУЛЬФОНЫ | 2012 |

|

RU2504558C1 |

| Способ получения полиарилатов | 1979 |

|

SU802308A1 |

| Ароматические полиэфиры конструкционного назначения и способ их получения | 2019 |

|

RU2703555C1 |

| АРОМАТИЧЕСКИЕ СОПОЛИЭФИРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2404155C1 |

Изобретение относится к области материаловедения, а именно к синтезу суперконструкционных теплостойких и термопластичных полиарилат-полисульфоновых блок-сополимеров. Описан акцепторно-каталитический способ синтеза полиарилат-полисульфоновых блок-сополимеров на основе фенолфталеина, олигосульфонов с концевыми фенольными группами и дихлорангидрида терефталевой кислоты в органическом растворителе в присутствии триэтиламина при комнатной температуре, где в качестве органического растворителя используют смесь диоксана и диметилформамида при содержании последнего от 25 до 75% масс., предпочтительно при 50% масс. Технический результат - регулирование величины молекулярной массы блок-сополимеров с целью получения материалов с оптимальным сочетанием физических свойств и вязкости расплава при переработке в изделия методом литья под давлением или экструзии. Кроме того, применение этих растворителей позволяет отказаться от применения спиртов при осаждении и отмывке синтезированных блок-сополимеров и использовать для этих целей только обессоленную воду. 2 табл., 4 пр.

Акцепторно-каталитический способ синтеза полиарилат-полисульфоновых блок-сополимеров на основе фенолфталеина, олигосульфонов с концевыми фенольными группами и дихлорангидрида терефталевой кислоты в органическом растворителе в присутствии триэтиламина при комнатной температуре, отличающийся тем, что синтез проводят в смеси диоксана и диметилформамида при содержании последнего от 25 до 75% масс., предпочтительно при 50% масс.

| Поли/арилат-сульфоны/для конструкционных материалов и способ их получения | 1975 |

|

SU622823A1 |

| GB 1122201 A, 31.07.1968 | |||

| П.М | |||

| Валецкий, И.П | |||

| Сторожук | |||

| Блок-сополимеры поликонденсационного типа | |||

| Успехи химии, 1979, т | |||

| XLVIII, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ароматические полиэфиры | 2018 |

|

RU2683268C1 |

| Полиэфиры для композиционных материалов и способ их получения | 2019 |

|

RU2706343C1 |

| Полиэфиры для формирования препрегов и способ их получения | 2019 |

|

RU2706345C1 |

| Ароматические полиэфиры конструкционного назначения и способ их получения | 2019 |

|

RU2703555C1 |

| Сторожук И.П., Широкова Л.Б., Валецкий П.М | |||

| и др | |||

| Исследование | |||

Авторы

Даты

2024-11-25—Публикация

2024-04-04—Подача