Изобретение относится к области нанесения покрытий из дисперсных материалов на внутренние поверхности изделий небольших размеров и может найти применение в ракетно-космической, авиационной, металлургической и других отраслях промышленности.

Существуют проблемы по нанесению защитных покрытий на внутренние поверхности цилиндрических деталей и конструкций сложной формы с небольшими размерами (до 100 мм). Эти сложности связаны с габаритами самих плазмотронов. Малогабаритные плазмотроны в России не производят, а импортируются из зарубежных стран, что причиняет ряд неудобств, связанных с поставками и очень высокой коммерческой ценой. Одним из путей решения этой проблемы является разработка малогабаритных плазмотронов, которые позволят наносить качественные покрытия на внутренние поверхности деталей с ограниченными размерами и существенно снизить их цену за счет импортозамещения.

Известен патент РФ №2009027 «Способ нанесения покрытий на внутренние поверхности цилиндрических изделий и устройство для его осуществления». Конструктивно плазмотрон содержит цилиндрический корпус, в который вставлено сопло и электрододержатель, с запрессованным вольфрамовым электродом. Габариты данного плазмотрона позволяют наносить покрытия на внутренние поверхности изделий размерами 100 мм.

Известен плазмотрон F1, который предназначен для нанесения качественных покрытий различного назначения методом плазменно-порошкового напыления на внутренние поверхности отверстий с минимальным диаметром 70 мм. Изготовители компания innatech.ru (Binse - www.dinse.eu, АМТ - www.amt-ag.net). К недостаткам можно отнести небольшую длительность работы плазмотрона (не более 50 часов) и высокую стоимость плазмотрона, которая составляет более 1,5 млн. рублей.

Наиболее близким по технической сущности и достигаемому результату является плазмотрон по патенту BY 8930 U 2013.02.28 «Плазмотрон для нанесения покрытия на внутренние поверхности деталей».

Данный плазмотрон содержит катодный и анодный узлы, разделенные электроизолирующими корпусом и втулкой. Катодный узел состоит из катода, который с помощью резьбового соединения закреплен в корпусе. Анодный, узел состоит из анода и корпуса анода, на корпусе анода закреплена пластина, в которой расположен инжектор, через который подается порошок. Для охлаждения плазмотрона используется вода, которая через трубку попадает в полости корпуса катода и через переходник по трубке, проходит в корпус анода и за счет специальных каналов интенсивно охлаждает анод. Данная конструкция плазмотрона не обеспечивает нанесение покрытий на внутренние поверхности деталей диаметром менее 200 мм.

Задачей изобретения является напыление покрытий на внутренние поверхности различных изделий с ограниченными размерами без снижения качества наносимых покрытий, и существенного уменьшения его стоимости.

Поставленная задача достигается тем, что в плазмотроне, содержащем соосно и последовательно установленные катодный узел, электроизоляционную втулку, анодный узел, системы подачи рабочего газа и охлаждения с охлаждающими каналами, инжектор для подачи порошка, согласно изобретению из анодного узла убрано сопло с уплотняющими прокладками, а роль сопла выполняет охлаждаемый анодный узел, в который для повышения стойкости запрессована вольфрамовая вставка. Катодный и анодный узлы имеют раздельные системы охлаждения. Каналы охлаждения образованы крышками, припаянными к катодному и анодному узлам соответственно, что позволяет обойтись без уплотняющих прокладок, которые часто выходят из строя. Все это позволяет уменьшить габариты плазмотрона. Между катодным и анодным узлами устанавливается электроизолирующая втулка, а сборка осуществляется тремя винтами, заключенными в электроизолирующие кожухи.

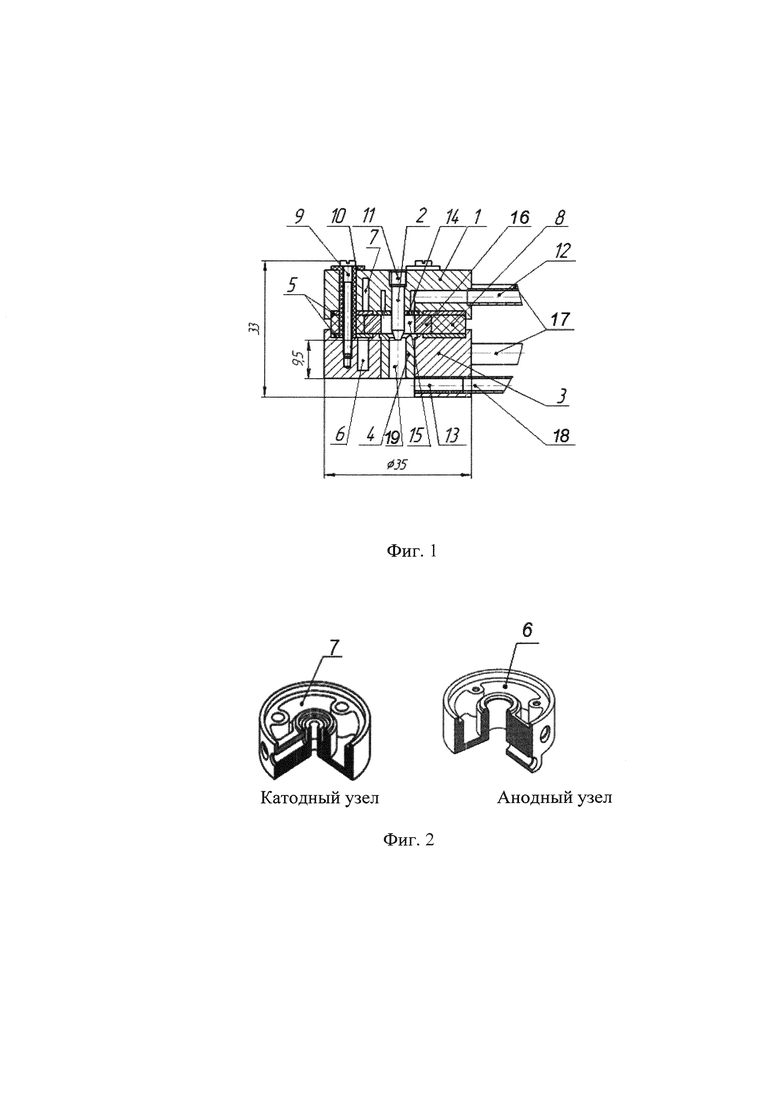

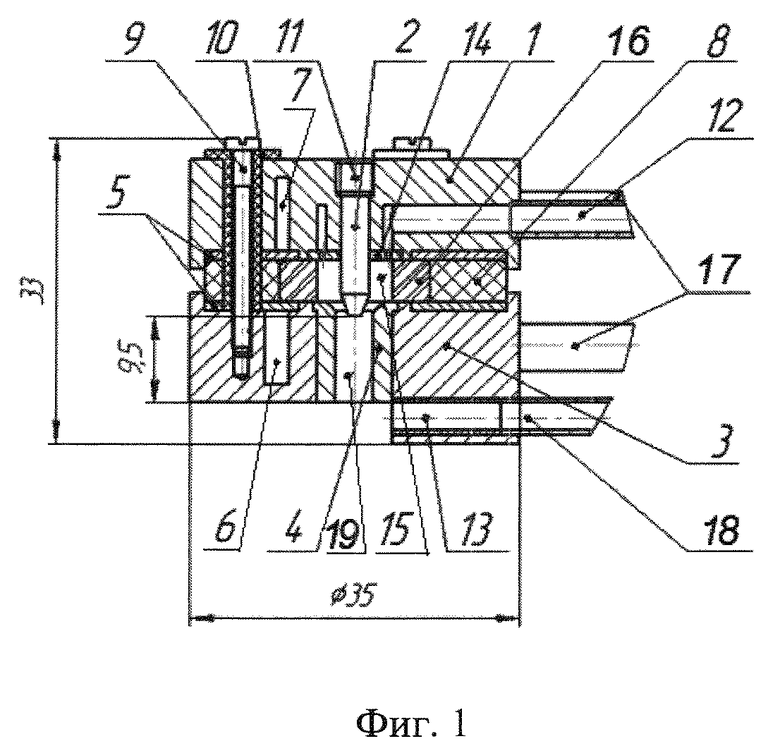

На фиг. 1 представлен предлагаемый плазмотрон в разрезе. На фиг. 2 представлены объемные изображения катодного и анодного узлов с охлаждающими каналами.

Предлагаемая конструкция плазматрона состоит из катодного узла 1 с катодом 2 и анодного узла 3, выполняющего роль сопла, в который запрессована вольфрамовая вставка 4 для повышения стойкости, к катодному и анодному узлам припаяны крышки 5, для образования охлаждающих каналов 6 и 7, электроизолирующей втулки 8, разделяющей катодный и анодный узлы, вольфрамового катода 2, трех винтов 9 в электроизолирующих кожухах 10, соединяющих катодный и анодный узлы между собой, пробки 11 для фиксации катода, трубки 12 для подачи рабочего (плазмообразующего) газа в канал 13 в корпусе катодного узла, в газораспределительное кольцо 14, установленного перед разрядной камерой 15, образованной катодным узлом 1, керамическим кольцом 16 и анодным узлом 3, и обеспечивающее равномерное распределение в ней газа, трубок 17 для подачи воды в охлаждающие каналы 6 и 7 в анодном и катодном узлах, инжектора 18 для подачи напыляемого порошка и отверстия 19 во вставке 4 для выхода струи плазмы.

Плазмотрон работает следующим образом. В трубки 17 для охлаждения подается вода. В трубку 12 подают плазмообразующий газ и между катодом 2 и вольфрамовой вставкой 4, запрессованной в анодный узел, возбуждают электрическую дугу. Плазмообразующий газ через канал ввода 13 и газораспределительное кольцо 14 подается в разрядную камеру 15 плазмотрона (фиг. 1), образованную катодным узлом 1, керамическим кольцом 16 и анодным узлом 3, ионизируется и с большой скоростью выходит из отверстия 18 вставки 4, образуя струю плазмы, в которую подается порошковый материал через инжектор 11, закрепленный в анодном узле 3.

В разработанной конструкции плазмотрона (ПМ-2) максимально уменьшены габаритные размеры: высота 33 мм, диаметр 35 мм. Плазмотрон позволяет наносить покрытия в отверстиях меньшего размера (минимальный диаметр отверстия 60 мм). Длина погружения при напылении в разработанной конструкции может быть отрегулирована.

Сравнительные характеристики малогабаритных плазмотронов представлены в таблице 1.

Эффективность от использования предлагаемого устройства следует рассматривать как результат, позволяющий наносить качественные покрытия на внутренние поверхности отверстий с минимальным диаметром 60 мм за счет уменьшения габаритов плазмотрона, а также существенного снижения его стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ТУГОПЛАВКИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2672054C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2254395C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005584C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

Изобретение относится к области нанесения покрытий из дисперсных материалов на внутренние поверхности изделий небольших размеров, в частности к плазмотрону для нанесения покрытия на внутренние поверхности изделий, и может найти применение в ракетно-космической, авиационной, металлургической и других отраслях промышленности. Катодный и анодный узлы плазмотрона разделены электроизолирующей втулкой. Плазмотрон содержит системы подачи рабочего газа и охлаждения с охлаждающими каналами. Анодный узел выполнен в виде сопла, в которое запрессована вольфрамовая вставка. Катодный и анодный узлы имеют раздельные системы охлаждения. Охлаждающие каналы образованы крышками, припаянными к катодному и анодному узлам соответственно. 1 табл., 2 ил.

Плазмотрон для нанесения покрытия на внутренние поверхности изделий, содержащий катодный и анодный узлы, разделенные электроизолирующей втулкой, системы подачи рабочего газа и охлаждения с охлаждающими каналами и инжектор для подачи порошка, отличающийся тем, что анодный узел выполнен в виде сопла, в которое запрессована вольфрамовая вставка, при этом катодный и анодный узлы имеют раздельные системы охлаждения, а охлаждающие каналы образованы крышками, припаянными к катодному и анодному узлам соответственно.

| КОМБИНИРОВАННАЯ ФЛЮГАРКА К ДЫМОВОЙ ТРУБКЕ | 1927 |

|

SU8930A1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005584C1 |

| Упаковочная машина | 1927 |

|

SU14906A1 |

| Устройство для выключения цепи электрического освещения в заранее установленное время | 1929 |

|

SU21914A1 |

| DE 3914722 A, 08.11.1990 | |||

| WO 2004028221 A1, 01.04.2004. | |||

Авторы

Даты

2020-10-30—Публикация

2019-12-10—Подача