ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к приводным механизмам для создания вращательного движения и, в частности, к электромеханическим приводам на базе инвертированных роликовинтовых редукторов поворотного типа.

УРОВЕНЬ ТЕХНИКИ

Многие исполнительные механизмы, предполагающие использование приводных устройств, в частности электромеханических приводов, в качестве входного звена имеют вал. Для присоединения к данным исполнительным механизмам общеизвестных электромеханических приводов, у которых выходным звеном является сплошной вал, необходимо использовать дополнительные промежуточные элементы крепления: переходные муфты, подшипниковые опоры и т.д. Применение данных промежуточных элементов приводит к увеличению объема, требуемого для установки электромеханического привода и его крепления к исполнительному механизму.

Кроме того, зачастую требуется обеспечивать передачу больших моментов при ограничении габаритных размеров привода, например в роботах, манипуляторах, силовых приводах и т. д. Для решения указанной задачи наиболее предпочтительным является использование роликовинтовых редукторов, преимущество которых заключается в простоте конструкции и малом количестве компонентов, а также высокой кинематической точности, которая обеспечивается короткой кинематической цепью и большим числом точек контакта. Кроме того, подобные редукторы имеют малые габариты при высоких передаваемых моментах, а также имеют возможность работы с большими скоростями вращения выходного вала.

В патентном документе US 4918344 (F16H13/06, 17.04.1990) описан электрический двигатель, содержащий установленные в сборном корпусе статор, ротор, планетарный редуктор и выходной вал. Статор закреплен к корпусу по своей периферии, а ротор выполнен в виде полого цилиндра и расположен внутри статора соосно с ним. Выходной вал расположен внутри ротора, проходит по центру корпуса и удерживается в нем с возможностью вращения с помощью подшипников. По меньшей мере часть редуктора расположена в пространстве между ротором и выходным валом. Известная конструкция привода обеспечивает выполнение привода с компактными размерами, однако исключает возможность выполнения выходного вала полым. Таким образом, для подсоединения известного электрического двигателя к исполнительным механизмам, имеющим сплошной выходной вал, потребуется использовать дополнительные промежуточные элементы крепления. Кроме того, использование в качестве преобразующего механизма планетарной передачи не позволит обеспечить передачу высоких моментов при малых габаритах планетарного редуктора и, следовательно, всего привода, по сравнению, например, с приводом, оснащенным роликовинтовой передачей.

Задачей настоящего изобретения является создание компактного электромеханического привода, имеющего возможность установки непосредственно на вал исполнительного механизма без использования промежуточных элементов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Указанная задача решена благодаря созданию электромеханического привода, содержащего корпус с крышкой, в котором установлены с возможностью взаимодействия электродвигатель, инвертированная роликовинтовая передача и выходной вал, при этом электродвигатель содержит статор, закрепленный на внутренней поверхности корпуса, и ротор, выполненный в виде полого цилиндра, инвертированная роликовинтовая передача размещена внутри ротора и содержит по меньшей мере две гайки, жестко соединенные друг с другом и с ротором и имеющие внутреннюю многозаходную резьбу разного направления, по меньшей мере два винта, выполненные полыми, расположенные вокруг выходного вала, жестко соединенные друг с другом и с выходным валом и имеющие наружную многозаходную резьбу разного направления, два опорных винта, выполненные полыми, расположенные вокруг выходного вала с двух сторон от по меньшей мере двух указанных винтов соосно с ними, жестко закрепленные к корпусу или крышке и имеющие наружную многозаходную резьбу разного направления, и резьбовые ролики, установленные между гайками с одной стороны и винтами и опорными винтами с другой стороны и имеющие по меньшей мере одну пару резьбовых участков с многозаходной резьбой разного направления, при этом каждый резьбовой участок из указанной по меньшей мере одной пары резьбовых участков находится во взаимодействии с внутренней многозаходной резьбой по меньшей мере одной первой гайки и наружной многозаходной резьбой по меньшей мере одного винта и/или по меньшей мере одного опорного винта.

Выполнение электромеханического привода на основе инвертированной роликовинтовой передачи с размещением его внутри ротора электродвигателя позволяет обеспечить создание компактной конструкции привода, который может быть подсоединен непосредственно к внешним исполнительным механизмам без использования промежуточных элементов.

Согласно частному варианту реализации электромеханический привод дополнительно содержит еще по меньшей мере один электродвигатель, установленный в корпусе и имеющий статор, закрепленный на внутренней поверхности корпуса и полый ротор, жестко соединенный с по меньшей мере двумя гайками инвертированной роликовинтовой передачи.

Согласно другому частному варианту реализации электромеханический привод дополнительно содержит встроенный тормоз, имеющий статор тормоза, соединенный с корпусом, и ротор тормоза, соединенный с ротором электродвигателя.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит встроенный тормоз, имеющий статор тормоза, соединенный с корпусом, и ротор тормоза, соединенный с выходным валом электромеханического привода.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит средства ручного управления, установленные на корпусе или крышке электромеханического привода и выполненные с возможностью взаимодействия с ротором электродвигателя посредством зубчатого, червячного или ременного зацепления.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит средства ручного управления, установленные на корпусе или крышке электромеханического привода и выполненные с возможностью взаимодействия с выходным валом электромеханического привода посредством зубчатого, червячного или ременного зацепления.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит датчик углового положения, установленный на корпусе электромеханического привода и выполненный с возможностью взаимодействия с ротором электродвигателя.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит датчик углового положения, установленный на корпусе электромеханического привода и выполненный с возможностью взаимодействия с выходным валом электромеханического привода.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит подшипники, установленные на выходном валу электромеханического привода.

Согласно еще одному варианту реализации электромеханический привод дополнительно содержит средства масляного охлаждения.

Согласно еще одному варианту реализации по меньшей мере две гайки выполнены за одно целое.

Согласно еще одному варианту реализации по меньшей мере два винта выполнены за одно целое.

Согласно еще одному варианту реализации выходной вал выполнен за одно целое с по меньшей мере двумя винтами.

Согласно еще одному варианту реализации каждый резьбовой ролик содержит по меньшей мере две пары резьбовых участков с многозаходной резьбой разного направления, при этом резьбовые участки одной пары резьбовых участков расположены в центре и сопряжены с возможностью взаимодействия с по меньшей мере двумя гайками и по меньшей мере двумя винтами, а резьбовые участки другой пары резьбовых участков расположены по краям от резьбовых участков, расположенных в центре, и сопряжены с возможностью взаимодействия с опорными винтами. При этом диаметр резьбы одной пары резьбовых участков отличается от диаметра резьбы другой пары резьбовых участков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

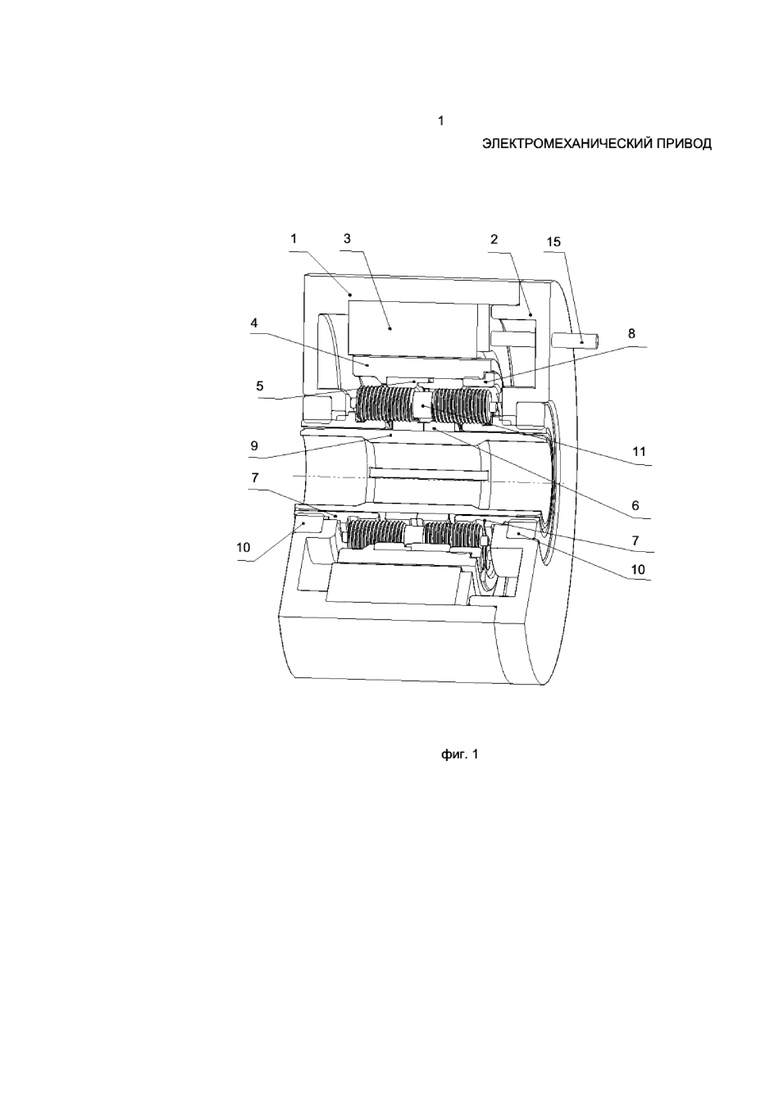

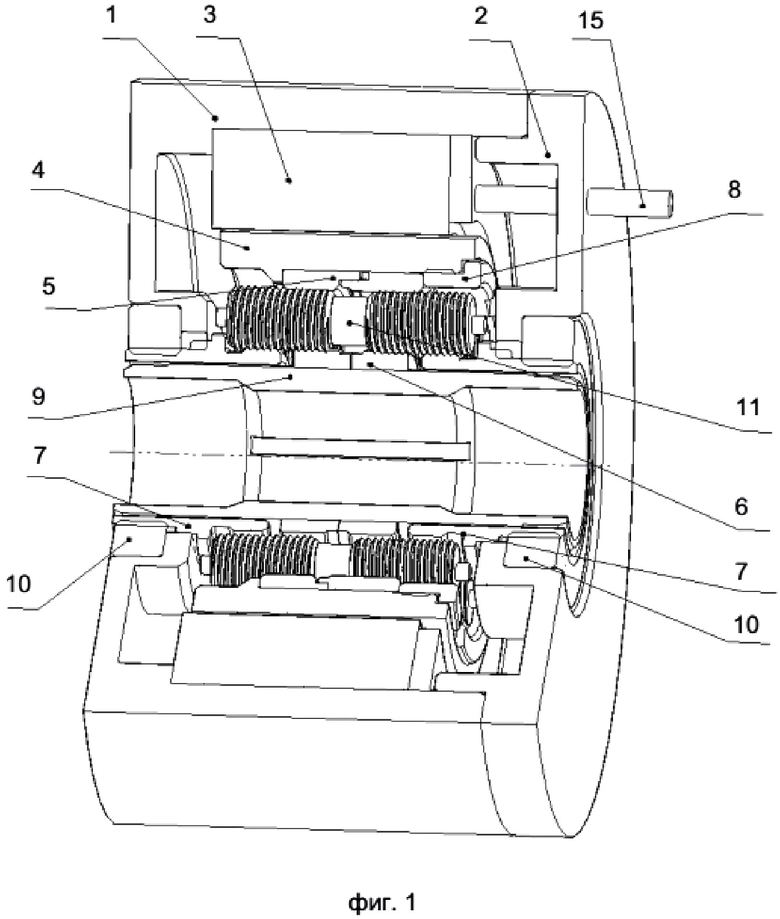

На фиг. 1 схематично изображен электромеханический привод в варианте выполнения с резьбовыми роликами, имеющими одну пару резьбовых участков.

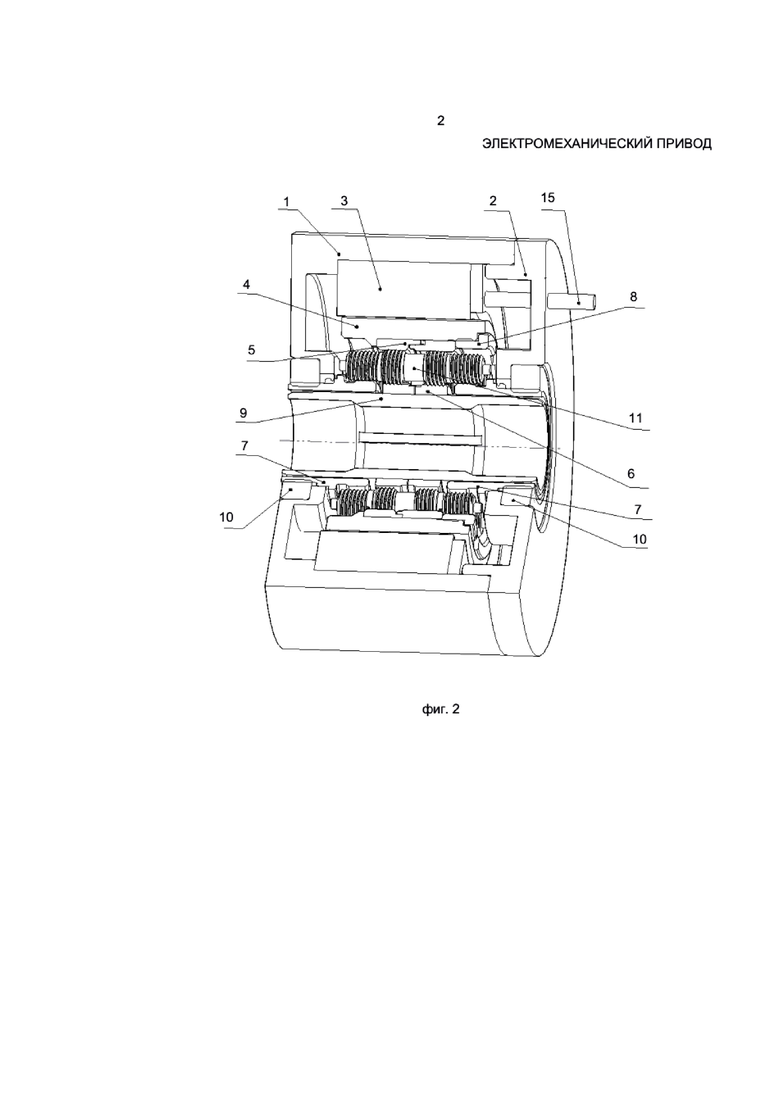

На фиг. 2 схематично изображен электромеханический привод в варианте выполнения с резьбовыми роликами, имеющими две пары резьбовых участков.

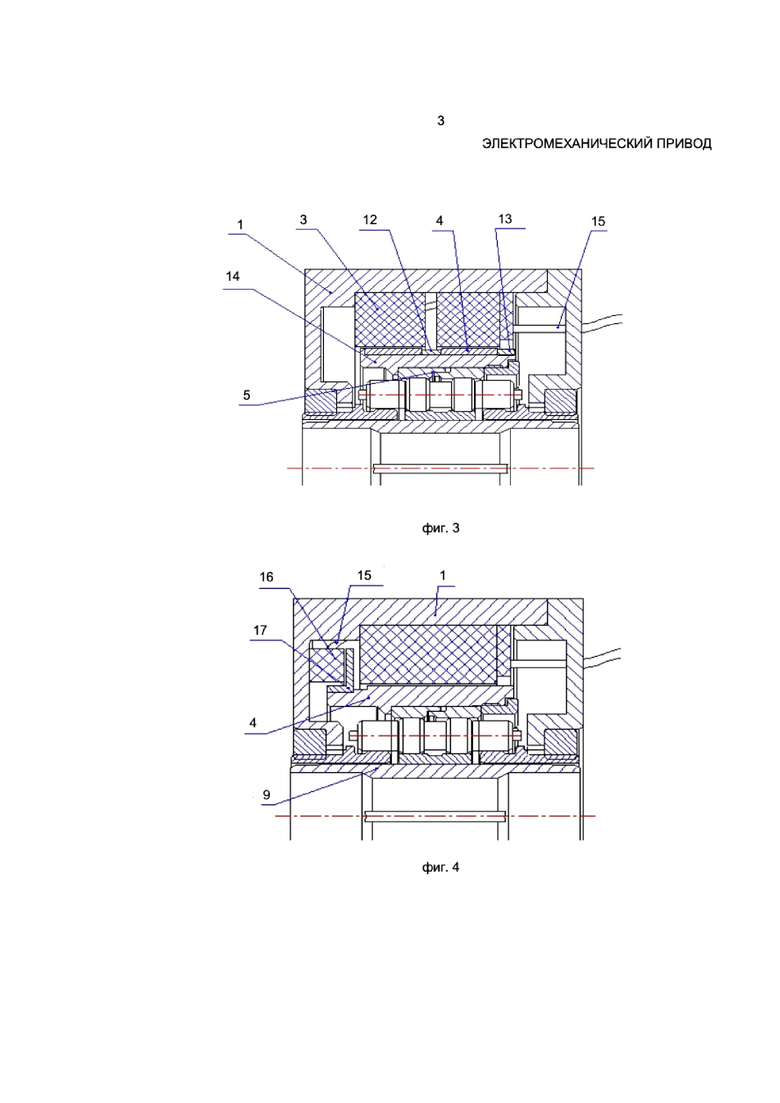

На фиг. 3 схематично изображен электромеханический привод в варианте выполнения с двумя электродвигателями.

На фиг. 4 схематично изображен электромеханический привод, показанный на фиг. 2, содержащий встроенный тормоз.

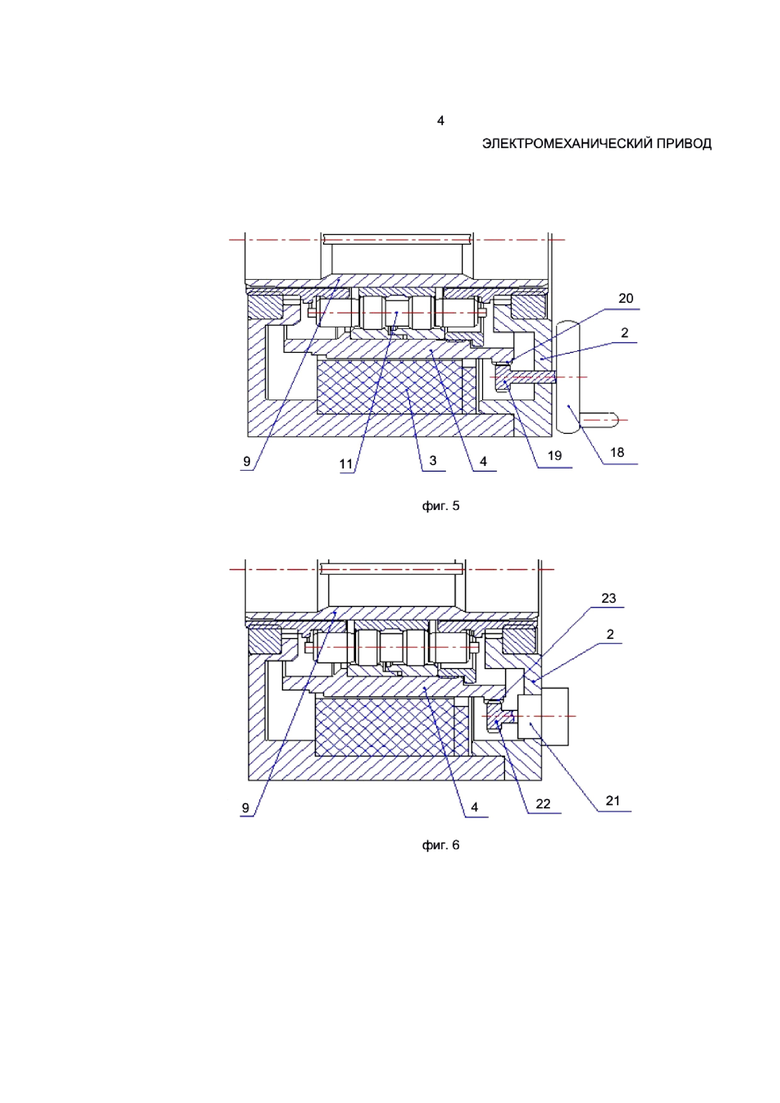

На фиг. 5 схематично изображен электромеханический привод, показанный на фиг. 2, содержащий средства ручного управления.

На фиг. 6 схематично изображен электромеханический привод, показанный на фиг. 2, содержащий датчик углового положения.

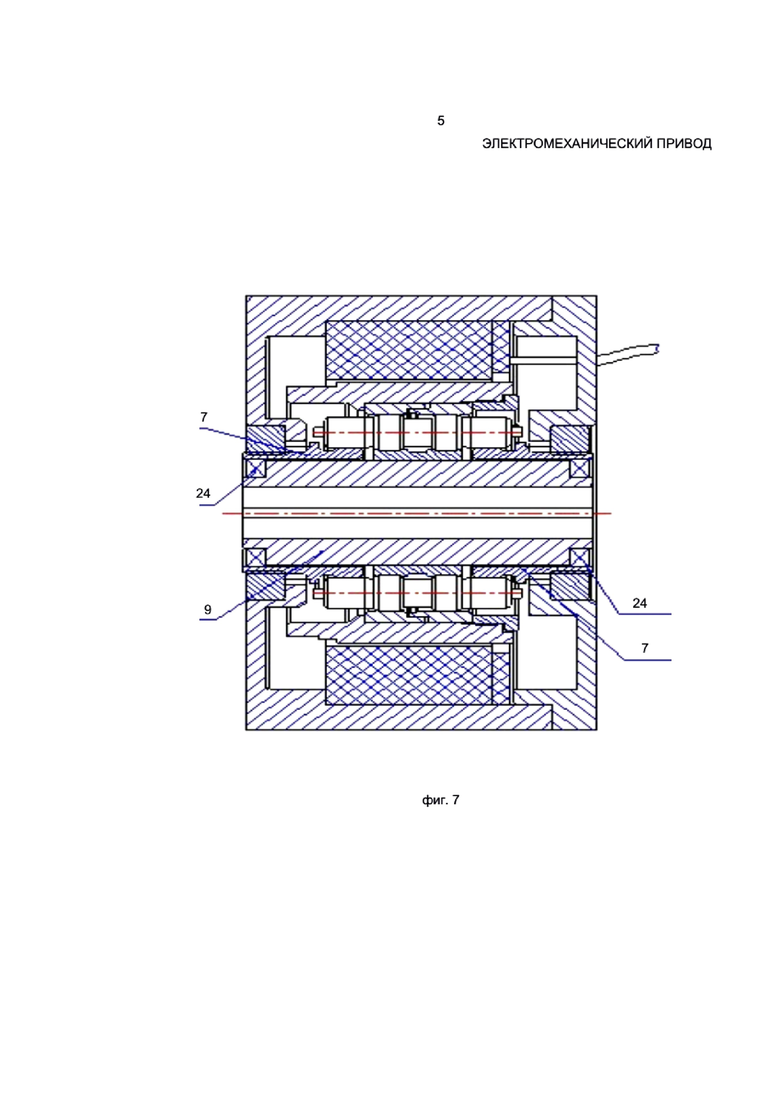

На фиг. 7 схематично изображен электромеханический привод, показанный на фиг. 2, содержащий подшипники.

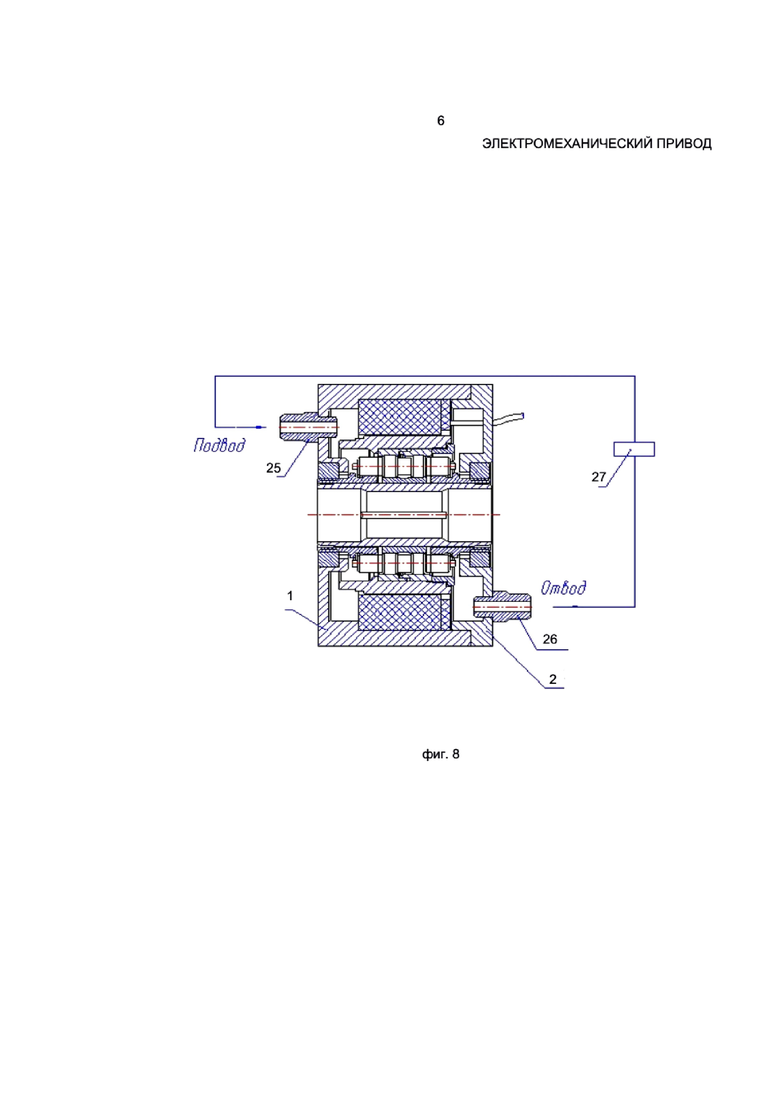

На фиг. 8 схематично изображен электромеханический привод, показанный на фиг. 2, содержащий средства масляного охлаждения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно одному варианту реализации предлагаемый электромеханический привод главным образом содержит электродвигатель, инвертированную роликовинтовую передачу и выходной вал, которые размещены с возможностью взаимодействия в сборном корпусе.

Как показано на фиг. 1, в корпусе 1, имеющем крышку 2, установлен статор 3 электродвигателя с необходимыми элементами управления. В рассматриваемом варианте реализации статор 3 зафиксирован относительно корпуса 1 с помощью клея. Однако, специалисту в рассматриваемой области техники будут очевидны и другие варианты фиксации статора 3 относительно корпуса 1. Внутри статора 3 расположен ротор 4 электродвигателя, выполненный в виде полого цилиндра, внутри которого с возможностью взаимодействия с ротором размещена инвертированная роликовинтовая передача.

Согласно варианту реализации изобретения, показанному на фиг. 1, инвертированная роликовинтовая передача содержит две гайки 5, образующие входное звено редуктора, два винта 6, образующие выходное звено редуктора, два опорных винта 7, образующие опорное звено редуктора, и резьбовые ролики 11. Специалисту в рассматриваемой области техники очевидно, что при модификации электромеханического привода для конкретного использования количество гаек 5, винтов 6 и опорных винтов 7 может быть увеличено.

Гайки 5 размещены внутри ротора 4 и жестко соединены друг с другом и с ротором 4. В частности, гайки 5 могут быть зафиксированы друг относительно друга и относительно ротора 4 посредством фиксирующих элементов, например гайки 8, использование которой позволяет исключить осевое перемещение гаек 5 относительно друг друга, а также относительно ротора 4. Кроме того, для предотвращения углового перемещения ротора 4 относительно гаек 5, на его внутренней поверхности, а также на наружной поверхности гаек 5 выполняют фиксирующие элементы, например, шлицы. Фиксация ротора 4 относительно гаек 5 также обеспечивает их дополнительную взаимную фиксацию. Однако возможны другие варианты фиксации гаек 5 относительно ротора 4, известные специалисту в рассматриваемой области техники.

На внутренней поверхности каждой гайки 5 выполнена внутренняя многозаходная резьба, при этом направление резьбы одной гайки 5 отличается от направления резьбы другой гайки 5. Возможен вариант выполнения, в котором гайки 5 выполнены за одно целое и имеют участки с резьбой разного направления. При этом ориентация резьб в каждом резьбовом участке гайки 5 должна быть строго зеркальной относительно вертикальной плоскости симметрии редуктора.

Винты 6 выполнены полыми, расположены вокруг выходного вала 9 и жестко соединены с ним и друг с другом. Для исключения углового перемещения выходного вала 9 относительно винтов 6 на его наружной поверхности и внутренней поверхности винтов 6 выполняют фиксирующие элементы, например шлицы, которые обеспечивают передачу вращения от винтов 6 к выходному валу 9. Кроме того винты 6 зафиксированы друг относительно друга с помощью фиксирующих элементов, например винтов (не показаны), размещенных в специально предусмотренных пазах в указанных винтах 6. Такое крепление позволяет исключить относительное осевое перемещении винтов 6. Кроме того, может быть предусмотрено шлицевое соединение винтов 6 (не показано), позволяющее исключить их относительное угловое перемещение. Возможен вариант выполнения, согласно которому винты 6 выполнены за одно целое. На внешней поверхности каждого винта 6 выполнена многозаходная резьба, направление которой отличается от направления резьбы другого винта 6. В случае выполнения винтов 6 за одно целое, они также имеют участки резьбы разного направления. При этом ориентация резьб в указанной паре винтов 6 должна быть строго зеркальной относительно вертикальной плоскости симметрии редуктора.

Опорные винты 7 выполнены полыми и расположены вокруг выходного вала 9 по краям от винтов 6 и соосно с ними. Опорные винты 7 зафиксированы от осевого перемещения посредством крепления к неподвижным корпусным элементам. В частности, в рассматриваемом варианте реализации изобретения один опорный винт 7 жестко соединен с корпусом 1, а другой опорный винт 7 жестко соединен с крышкой 2. Для предотвращения осевого перемещения опорных винтов 7 выполняют их фиксацию с помощью гаек 10, а для предотвращения их взаимного углового перемещения используют шлицевое соединение с корпусом 1 и/или крышкой 2 (на чертежах не показано). Каждый опорный винт 7 имеет наружную многозаходную резьбу, направление которой отличается от направления резьбы другого опорного винта 7. Возможен вариант реализации изобретения, согласно которому электромеханический привод содержит корпус и две крышки (не показано), которые крепятся к корпусу. В этом случае опорные винты 7 крепятся к двум указанным крышкам. При этом ориентация резьб в указанной паре опорных винтов 7 должна быть строго зеркальной относительно вертикальной плоскости симметрии редуктора.

Специалисту в рассматриваемой области техники очевидны и другие варианты фиксации гаек 5, винтов 6 и опорных винтов 7, например, при помощи штифтов, шлицевого соединения и т.д. для предотвращения углового перемещения, и при помощи винтов, гаек и т.п. для предотвращения осевого перемещения.

Резьбовые ролики 11 равномерно разнесены по окружности винтов 6 и опорных винтов 7. В рассматриваемом варианте реализации, показанном на фиг. 1, каждый ролик 11 имеет два резьбовых участка одинакового диаметра, на каждом из которых выполнена многозаходная резьба, имеющая направление, отличное от направления резьбы другого резьбового участка. При этом резьбы указанных двух резьбовых участков симметричны относительно плоскости, перпендикулярной оси ролика 11 и проходящей через его центр. В рассматриваемом варианте выполнения каждый резьбовой участок сопряжен с внутренней резьбой одной гайки 5 и наружными резьбами одного винта 6 и одного опорного винта 7 для редуцирования входного момента от гаек 5 на ролики 11 и далее на винты 6.

Для обеспечения редукции в рассматриваемом варианте реализации привода опорные винты 7 имеют число заходов резьбы, отличное от числа заходов резьбы винтов 6.

Для предотвращения выкатывания роликов 11 из гаек 5, винтов 6 и опорных винтов 7 углы подъема резьбы резьбовых участков роликов 11 выполняют равными по величине углам подъема соответствующих гаек 5 и опорных винтов 7. При этом ролики 11 имеют направление резьбы схожее с направлением резьб гаек 5 и противоположное направлению резьб винтов 6 и опорных винтов 7. Участки с резьбой разного направления роликов 11 препятствуют проскальзыванию роликов вдоль витков резьбы гаек 5, винтов 6 и опорных винтов 7.

Для обеспечения безлюфтовой передачи между роликами 11 и гайками 5, винтами 6 и опорными винтами 7, резьбы данных элементов могут быть выполнены с преднатягом. Преднатяг заключается в выборе среднего диаметра роликов 11 и винтов 6 таким образом, чтобы сумма средних диаметров винтов 6 и двух роликов была больше среднего диаметра соответствующей гайки 5 на величину, соответствующую необходимому преднатягу. В настоящем изобретении преднатяг может быть реализован любым подходящим способом, известным специалисту.

Количество роликов 11, используемых в инвертированном роликовинтовом редукторе может варьироваться от 2 до 1000. Указанное количество определяется исходя из кинематического и прочностного расчета инвертированного роликовинтового редуктора. Использование большого количества роликов позволяет увеличить количество точек контакта роликов 11 с гайками 5, винтами 6 и опорными винтами 7, и, следовательно, более равномерно распределить нагрузку на элементах редуктора. Равномерное распределение нагрузки позволяет повысить грузоподъемность и ресурс инвертированного роликовинтового редуктора и электромеханического привода в целом.

Выходной вал 9 может иметь разные геометрические конфигурации. В рассматриваемом варианте реализации выходной вал 9 представляет собой вал с центральным сквозным отверстием. На внутренней поверхности выходного вала 9 выполняют фиксирующие элементы для передачи вращения на исполнительный орган внешнего механизма. Кроме того, выходной вал 9 может быть выполнен за одно целое с винтами 6.

Согласно другому варианту выполнения электромеханического привода, показанному на фиг. 2, каждый ролик 11 имеет четыре резьбовых участка, при этом два центральных резьбовых участка имеют многозаходную резьбу разного направления и одинаковый диаметр. Два боковых участка также имеют многозаходную резьбу разного направления и одинаковый диаметр, отличный от диаметра центральных резьбовых участков. В данном варианте реализации резьба указанных четырех резьбовых участков попарно симметрична относительно плоскости, перпендикулярной оси ролика 11 и проходящей через его центр. При этом центральные резьбовые участки сопряжены с возможностью передачи крутящего момента с внутренней резьбой гаек 5 и наружной резьбой винтов 6, а боковые резьбовые участки сопряжены с наружной резьбой опорных винтов 7. Остальные конструкционные элементы привода выполняют аналогично тем же элементам привода, описанным со ссылкой на фиг. 1

Согласно еще одному варианту реализации электромеханического привода, показанному на фиг. 3, он дополнительно содержит еще один электродвигатель, аналогичный электродвигателю, используемому в варианте реализации изобретения, описанном со ссылкой на фиг. 1. Таким образом, в корпусе 1 установлены два статора 3, расположенные параллельно друг другу. Способ крепления указанных статоров 3 к корпусу 1 аналогичен способу, описанному со ссылкой на фиг. 1. Внутри каждого статора 3 на определенном расстоянии от его торца размещен ротор 4, который закреплен как на прямую, так и через промежуточный элемент, к входному звену инвертированного роликовинтового редуктора, т.е. к гайкам 5. Для выставления требуемого расстояния между двумя указанными роторами 4 может быть использована, например, втулка 12. Фиксация каждого ротора 4 относительно гаек 5, исключающая перемещение в угловом и осевом направлениях может выполняться любым доступным способом. Например, в рассматриваемом варианте реализации изобретения фиксация в угловом направлении выполнена с помощью шлицов (не показаны), а фиксация в осевом направлении выполнена с помощью гайки 13, которая накручивается на промежуточную втулку 14, на которой расположены роторы 4, и зажимает их с одного торца. Провода 15 от каждого из статоров 3 могут быть выведены из корпуса 1 и/или крышки 2 через отдельные отверстия или могут быть объединены и выведены через одно выходное отверстие. Снаружи электромеханического привода провода при необходимости фиксируются на корпусных элементах любым известным способом, например, через гермоввод или разъем. Остальные элементы электромеханического привода реализованы аналогично элементам электромеханического привода, описанного со ссылкой на фиг. 1.

Преимущество данного варианта реализации заключается в том, что при поломке одного из электродвигателей электромеханический привод сможет продолжить работу с использованием другого электродвигателя. Данное преимущество особенно предпочтительно в случае механизмов, эксплуатация которых осуществляется в районах, где невозможно капитальное сервисное обслуживание, например водный, воздушный и наземный транспорт.

Другое преимущество рассматриваемого варианта реализации изобретения заключается в возможности одновременного использования двух электродвигателей, что позволит, в случае необходимости, создать большой момент на выходном валу электромеханического привода для преодоления большой нагрузки.

Согласно другому варианту реализации предлагаемого изобретения, показанному со ссылкой на фиг. 4, электромеханический привод может быть оснащен встроенным тормозом для обеспечения удержания на выходном валу момента при нулевой скорости без использования электродвигателя, а также для обеспечения фиксации выходного вала 9 электромеханического привода при отключении электродвигателя. Как показано на фиг. 4, тормоз содержит статор 16 тормоза, установленный в корпусе 1 с помощью крепежных элементов, например винтов (не показаны). При этом ротор 17 тормоза установлен на роторе 4 электродвигателя и зафиксирован от перемещения в угловом и осевом направлении. В зависимости от требуемых характеристик электромеханического привода используется необходимый вариант исполнения тормоза: нормально замкнутый или нормально разомкнутый. Провода 15 от статора 16 тормоза выведены наружу корпуса 1 или крышки 2 электромеханического привода и зафиксированы любым известным способом, например посредством разъема или гермоввода.

Возможен также вариант реализации электромеханического привода, согласно которому ротор 17 тормоза устанавливают на выходной вал 9 электромеханического привода (на чертежах не показано).

Согласно еще одному варианту реализации, показанному со ссылкой на фиг. 5, электромеханический привод может быть оснащен средствами 18 ручного управления или ручным дублером. Средства 18 ручного управления имеют ось, размещаемую в отверстии, выполненном в корпусном элементе, например в крышке 2, и при необходимости фиксируемую в осевом направлении. Кроме того, средства ручного управления могут быть установлены непосредственно на корпус электромеханического привода. На указанной оси установлена шестеренка 19, которая с помощью зубчатого зацепления сцеплена с зубчатым колесом 20, установленным на роторе 4 и зафиксированным относительно него. При вращении ручки средств 18, вращение через зубчатое зацепление шестеренки 19 и зубчатого колеса 20 передается на ротор 4 и далее, через инвертированную роликовинтовую передачу - на выходной вал 9. Кроме зубчатого зацепления средств 18 ручного управления и ротора 4, рассмотренного выше, может быть использован любой подходящий вид зацепления, например, ременное, червячное и др). Согласно еще одному варианту реализации средства ручного управления могут быть соединены с помощью зубчатого, червячного или ременного зацепления, непосредственно с выходным валом 9 электромеханического привода.

В рассматриваемом варианте реализации электромеханический привод может быть дополнительно оснащен механизмом расцепления средств 18 ручного управления с ротором 4 при включении статора 3 (на чертежах не показан). Данный механизм позволяет осуществлять сцепление средств 18 ручного управления с ротором 4 при отключенном статоре 3 и расцепление при включении статора 3 и вращении ротора 4.

Согласно еще одному варианту реализации изобретения, показанному на фиг. 6, для улучшения кинематической точности позиционирования выходного вала электромеханического привода, а также определения его абсолютной угловой координаты, в конструкции электромеханического привода может быть предусмотрен датчик углового положения. Как показано на фиг. 6, электромеханический привод содержит датчик 21 углового положения, установленный и зафиксированный на корпусном элементе электромеханического привода, в частности на крышке 2. Датчик 21 имеет вал, на котором установлена шестерня 22, взаимодействующая посредством зубчатого зацепления с зубчатым колесом 23, которое установлено и зафиксировано на роторе 4. Вращение ротора 4 передается через зубчатое зацепление зубчатого колеса 23 и шестерни 22 на вал датчика 21, который показывает угол поворота этого вала. Также возможен вариант реализации, согласно которому вращение на шестерню 22 передается непосредственно от выходного вала 9 электромеханического привода.

Согласно еще одному варианту реализации предложенного изобретения, электромеханический привод может быть оснащен подшипниками 24, установленными на выходном валу 9 электромеханического привода, как показано на фиг. 7. Тип подшипников и способ их установки выбирают в зависимости от предполагаемых внешних нагрузок. Для увеличения максимально допустимого опрокидывающего момента электромеханического привода, подшипники 24 размещают как можно дальше друг от друга, например, по краям электромеханического привода.

Согласно другому варианту реализации настоящего изобретения, электромеханический привод выполнен с возможностью масляного охлаждения. Как показано на фиг. 8, в корпусе 1 и крышке 2 герметично установлены штуцер 25 для подвода масла во внутреннюю полость электромеханического привода и штуцер 26 для отвода масла. Количество штуцеров и их положение может варьироваться в зависимости от габаритов электромеханического привода и его рабочего положения (горизонтального или вертикального). Для исключения протечек масла обеспечена полная герметичность внутренней полости электромеханического привода с помощью уплотнительных колец, сальников и манжет.

Таким образом, при протекании масла во внутренней полости электромеханического привода оно нагревается, тем самым забирая часть тепла от механизма, и выходя наружу охлаждается за счет более низкой температуры окружающей среды.

Также в конструкции электромеханического привода может быть предусмотрен фильтр 27, устанавливаемый на магистрали циркуляции масла для его очистки от продуктов износа деталей электромеханического привода, что позволяет увеличить его ресурс.

Электромеханический привод в соответствии с настоящим изобретением работает следующим образом.

При включенном электродвигателе вращение через ротор 4 передается на гайки 5 (фиг.1). При вращении гаек 5 с помощью резьбового зацепления передают вращающий момент на ролики 11, которые обкатываются по опорным винтам 7 и приобретают конкретную скорость вращения вокруг оси винтов 6 и опорных винтов 7, а также вокруг своей оси.

Так как резьба на опорных винтах 7 и винтах 6 отличается числом заходов, при повороте с некоторой угловой скоростью роликов 11 относительно зафиксированных опорных винтов 7 винты 6 будут вращаться с редуцированным выходным моментом относительно входного момента и соответственно уменьшенной угловой скоростью. Поскольку винты 6 зафиксированы относительно выходного вала 9, их вращение будет приводить к вращению выходного вала 9.

Таким образом, в рассмотренных вариантах реализации электромеханического привода согласно настоящему изобретению предполагается размещение входного звена, а также роликов снаружи относительно выходного и опорного звеньев. Благодаря такому инвертированному размещению элементов редуктора обеспечивается возможность непосредственного подсоединения внешнего механизма к выходному звену редуктора и передачи полнообротного вращения без использования промежуточной передачи.

Дополнительным преимуществом при использовании предлагаемого привода является возможность обеспечения высоких передаточных чисел, равных нескольким тысячам. Следовательно, в качестве приводного электродвигателя могут быть использованы более скоростные, но менее моментные двигатели, что позволяет значительно снизить массу привода т.к. более скоростные двигатели при одинаковой мощности имеет массу меньше, чем менее скоростные, но более моментные.

Хотя настоящее изобретение описано на примере конкретных вариантов реализации, возможны различные изменения и модификации в объеме настоящего изобретения, определяемые формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД | 2018 |

|

RU2672150C1 |

| ЛИНЕЙНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД C ВОЗМОЖНОСТЬЮ СМАЗЫВАНИЯ БЕЗ ДЕМОНТАЖА | 2019 |

|

RU2719493C1 |

| Электромеханический привод поступательного действия | 2022 |

|

RU2786248C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПЛОСКОПАРАЛЛЕЛЬНОЕ ДВИЖЕНИЕ УЗЛА ИЗДЕЛИЯ | 2013 |

|

RU2546051C1 |

| Ролико-винтовой редуктор | 2020 |

|

RU2731193C1 |

| Инвертированный ролико-винтовой редуктор | 2016 |

|

RU2629481C1 |

| СПОСОБ СБОРКИ ИНВЕРТИРОВАННОГО РОЛИКО-ВИНТОВОГО РЕДУКТОРА | 2016 |

|

RU2628819C1 |

| РОЛИКОВИНТОВОЙ РЕДУКТОР (ВАРИАНТЫ), ПРИВОДНОЙ МЕХАНИЗМ И ШАРНИРНЫЙ УЗЕЛ, СОДЕРЖАЩИЙ ТАКОЙ РЕДУКТОР | 2019 |

|

RU2719091C1 |

| МЕХАТРОННЫЙ МОДУЛЬ ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ | 2007 |

|

RU2351817C1 |

| Автоматизированный ортопедический аппарат внешней фиксации | 2017 |

|

RU2657937C1 |

Изобретение относится к приводам. Электромеханический привод содержит корпус с крышкой, в котором установлены электродвигатель, инвертированная роликовинтовая передача и выходной вал. Электродвигатель содержит статор, закрепленный на внутренней поверхности корпуса, и ротор, выполненный в виде полого цилиндра, инвертированная роликовинтовая передача размещена внутри ротора и содержит две гайки, жестко соединенные друг с другом и с ротором и имеющие внутреннюю многозаходную резьбу разного направления, два винта, выполненные полыми, размещенные вокруг выходного вала, жестко соединенные друг с другом и с выходным валом и имеющие наружную многозаходную резьбу разного направления, два опорных винта, выполненные полыми, размещенные вокруг выходного вала с двух сторон от указанных двух винтов соосно с ними, жестко закрепленные к корпусу или крышке и имеющие наружную многозаходную резьбу разного направления, и резьбовые ролики, установленные между гайками с одной стороны и винтами и опорными винтами с другой стороны и имеющие одну пару резьбовых участков с многозаходной резьбой разного направления, при этом каждый резьбовой участок из указанной пары резьбовых участков находится во взаимодействии с внутренней резьбой гайки и наружной резьбой винта и/или опорного винта. Обеспечивается улучшение эксплуатационных характеристик. 13 з.п. ф-лы, 8 ил.

1. Электромеханический привод, содержащий корпус с крышкой, в котором установлены с возможностью взаимодействия электродвигатель, инвертированная роликовинтовая передача и выходной вал, при этом

электродвигатель содержит статор, закрепленный на внутренней поверхности корпуса, и ротор, выполненный в виде полого цилиндра,

инвертированная роликовинтовая передача размещена внутри ротора и содержит по меньшей мере две гайки, жестко соединенные друг с другом и с ротором и имеющие внутреннюю многозаходную резьбу разного направления, по меньшей мере два винта, выполненные полыми, размещенные вокруг выходного вала, жестко соединенные друг с другом и с выходным валом и имеющие наружную многозаходную резьбу разного направления, два опорных винта, выполненные полыми, расположенные вокруг выходного вала с двух сторон от указанных по меньшей мере двух винтов соосно с ними, жестко закрепленные к корпусу или крышке и имеющие наружную многозаходную резьбу разного направления, и резьбовые ролики, установленные между гайками с одной стороны и винтами и опорными винтами с другой стороны и имеющие по меньшей мере одну пару резьбовых участков с многозаходной резьбой разного направления, при этом каждый резьбовой участок из указанной по меньшей мере одной пары резьбовых участков находится во взаимодействии с внутренней резьбой по меньшей мере одной гайки и наружной резьбой по меньшей мере одного винта и/или по меньшей мере одного опорного винта.

2. Электромеханический привод по п. 1, дополнительно содержащий еще по меньшей мере один электродвигатель, установленный в корпусе и имеющий статор, закрепленный на внутренней поверхности корпуса, и полый ротор, жестко соединенный с по меньшей мере двумя гайками инвертированной роликовинтовой передачи.

3. Электромеханический привод по п. 1, дополнительно содержащий встроенный тормоз, имеющий статор тормоза, соединенный с корпусом, и ротор тормоза, соединенный с ротором электродвигателя.

4. Электромеханический привод по п. 1, дополнительно содержащий встроенный тормоз, имеющий статор тормоза, соединенный с корпусом, и ротор тормоза, соединенный с выходным валом электромеханического привода.

5. Электромеханический привод по п. 1, дополнительно содержащий средства ручного управления, установленные на корпусе или крышке электромеханического привода и выполненные с возможностью взаимодействия с ротором электродвигателя посредством зубчатого, червячного или ременного зацепления.

6. Электромеханический привод по п. 1, дополнительно содержащий средства ручного управления, установленные на корпусе или крышке электромеханического привода и выполненные с возможностью взаимодействия с выходным валом электромеханического привода посредством зубчатого, червячного или ременного зацепления.

7. Электромеханический привод по п. 1, дополнительно содержащий датчик углового положения, установленный на корпусе электромеханического привода и выполненный с возможностью взаимодействия с ротором электродвигателя.

8. Электромеханический привод по п. 1, дополнительно содержащий датчик углового положения, установленный на корпусе электромеханического привода и выполненный с возможностью взаимодействия с выходным валом электромеханического привода.

9. Электромеханический привод по п. 1, дополнительно содержащий подшипники, установленные на выходном валу электромеханического привода.

10. Электромеханический привод по п. 1, дополнительно содержащий средства масляного охлаждения.

11. Электромеханический привод по п. 1, в котором по меньшей мере две гайки выполнены за одно целое.

12. Электромеханический привод по п. 1, в котором по меньшей мере два винта выполнены за одно целое.

13. Электромеханический привод по п. 1, в котором выходной вал выполнен за одно целое с по меньшей мере двумя винтами.

14. Электромеханический привод по п. 1, в котором каждый резьбовой ролик содержит по меньшей мере две пары резьбовых участков с резьбой разного направления, при этом резьбовые участки одной пары резьбовых участков расположены в центре и сопряжены с возможностью взаимодействия с по меньшей мере двумя гайками и по меньшей мере двумя винтами, а резьбовые участки другой пары резьбовых участков расположены по краям от резьбовых участков, расположенных в центре, и сопряжены с возможностью взаимодействия с опорными винтами, при этом диаметр резьбы одной пары резьбовых участков отличается от диаметра резьбы другой пары резьбовых участков.

| US 4918344 A1, 17.04.1990 | |||

| ПРИВОД | 2000 |

|

RU2265764C2 |

| WO 2004035341 A2, 29.04.2004 | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД | 1998 |

|

RU2159485C2 |

Авторы

Даты

2018-11-12—Публикация

2018-01-30—Подача