ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу полимеризации этилена. В частности настоящее изобретение относится к способу суспензионной полимеризации в каскаде реакторов с использованием этилена высокой чистоты для получения мультимодального полиэтилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Сфера применения содержащих полиэтилен изделий хорошо известна. Для получения полиэтилена используются различные технологические процессы. В суспензионных технологических процессах полимеризации этилена используют разбавители, например гексан, для растворения мономера этилена, сомономеров и водорода, а мономер (ы) подвергают полимеризации в присутствии катализатора. После полимеризации полимерный продукт присутствует в виде суспензии во взвешенном состоянии в жидкой среде. В типичных технологических процессах в каскадах из нескольких реакторов, описанных, например, в патентах WO 2012/028591 A1, US 6 204 345 B1, и WO 2005/0 77 992 А1, мономер (ы), водород, катализатор и разбавитель подают в первый из трех реакторов, где суспензия образуется из полимерных частиц, содержащихся в разбавителе, и непрореагировавшего мономера. Реакторы могут работать параллельно или последовательно, а типы/количества мономера и условия могут меняться в каждом реакторе для получения различных полиэтиленовых материалов, в том числе унимодальных (молекулярно-массовое распределение) или мультимодальных полиэтиленовых материалов. Такие мультимодальные композиции используются в различных сферах, например, в патенте WO 2012/069400 А1 описываются тримодальные полиэтиленовые композиции для выдувного формования.

В технологических процессах полимеризации этилена используются катализаторы Циглера. Они используют соединения алкилалюминия в качестве сокатализатора для активации центров титана или ванадия на катализаторе. Количество сокатализатора в реакторе, таким образом, играет важную роль в определении выхода и селективности технологического процесса суспензионной полимеризации этилена, в частности, в системах с несколькими реакторами, где различные полимеры могут получаться в каждом реакторе, но где тот же сокатализатор поочередно подается в каждый реактор.

Известно, что различные соединения, например кислородосодержащие полярные молекулы, способны отравить катализаторы типа Циглера, ухудшая их выход и селективность, как описано, например, в патентах WO 95/07941 A1, WO 96/39450 A1, WO 2004/085488 A2 и EP 0 206 794 A1. Это возможно, например, при взаимодействии ядов с подложкой катализатора из TiCl4 или MgCl2. Данные соединения могут содержаться в виде примесей при подаче в технологический процесс полимеризации, например, в мономере (ах), разбавителе или прочих сырьевых потоках. Осуществлялась попытка предварительной обработки этилена в однореакторном технологическом процессе полимеризации этилена для снижения воздействия ядов и улучшения выхода катализатора и коэффициента использования установки.

Кроме того, известно использование алкилов алюминия, например, триэтилалюминия, триметилалюминий, триизобутилалюминий и три-n-гексилалюминия, в качестве поглотителей ядов при полимеризации в растворах, как описано в патенте WO 2004/085488 А2. Однако данные соединения алкилалюминия также являются сокатализаторами для полимеризация в присутствии катализаторов, как описано выше, так что процесс поглощения каталитических ядов изменяет применяемость алкилалюминия в качестве сокатализатора для полимеризации этилена. Это приводит к изменению выхода реактора и свойств продукта. Еще более насущной является ситуация при последовательной работе нескольких суспензионных реакторов, когда активный катализатор в полиэтиленовом продукте передается из реактора в реактор, а этилен подается в каждый реактор. Изменения в количествах доступного алкилалюминия в отдельных реакторах полимеризации могут привести к изменению свойств конечных полиэтиленовых композиций, однако колебания в уровнях содержания примесей в сырьевых потоках способы осложнить регулировки. Таким образом, для технологических процессов суспензионной полимеризации этилена в каскаде из нескольких реакторов при производстве мультимодальных полиэтиленов существует постоянная потребность сведения к минимуму вредных действий каталитических ядов на выход и селективность реактора и получения полиэтиленов с постоянной структурой и составом в каждом из реакторов полимеризации, чтобы гарантированно получать мультимодальные полиэтилены с заданными конечными свойствами полимера.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу суспензионной полимеризации для получения полиэтилена в каскаде реакторов из двух или нескольких реакторов полимеризации.

Настоящее изобретение относится к способу суспензионной полимеризации для получения полиэтилена в каскаде реакторов из двух или нескольких реакторов полимеризации, содержащему стадии:

a) подачи в реактор полимеризации количеств этилена, катализатора Циглера; первичного алкила алюминия и разбавителя и, необязательно, количеств водорода и, необязательно, количеств водорода и, необязательно, количеств одного или нескольких C3–C10 альфа-олефинов;

b) реакции в реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и при давлении в реакторе от 0,15 МПа до 3 МПа, количеств этилена, катализатора Циглера, первичного алкила алюминия, разбавителя и, необязательно, водорода и С3–С10 альфа-олефинов, с получением катализаторной суспензии, содержащий дисперсный полиэтилен и суспензионную среду;

c) отбора катализаторной суспензии из реактора полимеризации;

d) подачи катализаторной суспензии во второй реактор полимеризации из каскада реакторов;

e) подачи во второй реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3–С10 альфа-олефинов;

f) реакции во втором реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и при давлении в реакторе от 0,15 МПа до 3 МПа, катализаторной суспензии, поданной во второй реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительных количеств полиэтилена в катализаторной суспензии;

g) отбора катализаторной суспензии из второго реактора полимеризации,

в котором этилен сначала пропущен через очистительную установку этилена, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в этилене, перед его подачей в два или несколько реакторов полимеризации из каскада реакторов.

В одном варианте осуществления, способ включает в себя следующие стадии:

h) подачи катализаторной суспензии, отобранной из второго реактора полимеризации, в третий реактор полимеризации из каскада реакторов;

i) подачи в третий реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3–С10 альфа-олефинов;

j) реакции во третьем реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и при давлении в реакторе от 0,15 МПа до 3 МПа, катализаторной суспензии, поданной в третий реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительных количеств полиэтилена в катализаторной суспензии;

k) отбора катализаторной суспензии из третьего реактора полимеризации.

В одном варианте осуществления, способ включает в себя следующие стадии:

l) подачи катализаторной суспензии, отобранной на стадии g) или k) в последующий реактор,

m) поддержания в последующем реакторе температуры в реакторе от 60°С до 95°С и давления в реакторе от 0,15 МПа до 3 МПа с получением дополнительных количеств полиэтилена в катализаторной суспензии;

n) отбора катализаторной суспензии из последующего реактора.

В некоторых вариантах осуществления, полиэтилен, поданный в реакторы полимеризации, содержит концентрацию окиси углерода, составляющую самое большее 0,09 ч/млн. по объему.

В некоторых вариантах осуществления, полиэтилен, поданный в реакторы полимеризации, содержит концентрацию диоксида углерода, составляющую самое большее 0,9 ч/млн. по объему.

В некоторых вариантах осуществления, полиэтилен, поданный в реакторы полимеризации содержит, концентрацию диоксида кислорода, составляющую самое большее 0,9 ч/млн. по объему.

В некоторых вариантах осуществления, полиэтилен, поданный в реакторы полимеризации содержит, концентрацию диоксида ацетилена, составляющую самое большее 2,7 ч/млн. по объему.

В некоторых вариантах осуществления, полиэтилен, поданный в реакторы полимеризации содержит, концентрацию воды, составляющую самое большее 1,8 ч/млн. по объему.

В некоторых вариантах осуществления, очищение этилена включает: первую стадию технологического процесса, содержащую реакцию этилена с катализатором, снижающим концентрацию кислорода в этилене; вторую стадию технологического процесса, содержащую реакцию этилена с катализатором, снижающим концентрацию окиси углерода в этилене; третью стадию технологического процесса, содержащую реакцию этилена с молекулярными ситами; и четвертую стадию технологического процесса, содержащую реакцию этилена с активированной окисью алюминия.

В некоторых вариантах осуществления, один или несколько С3-С10 альфа-олефинов подаваемые, по меньшей мере, в один из реакторов полимеризации, и С3-С10 альфа-олефины, сначала пропускаются через очистительную установку олефинов, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в олефинах, перед их подачей в два или несколько реакторов полимеризации из каскада реакторов.

В некоторых вариантах осуществления, алкил алюминия представляет собой триметилалюминий, триэтилалюминий, триизобутилалюминий, изопренилалюминий или три-n-гексилалюминий.

В некоторых вариантах осуществления, разбавитель, поданный в первый реактор каскада реакторов, представляет собой первичный разбавитель.

В некоторых вариантах осуществления, полученный полиэтилен обладает плотностью, составляющей от 0,935 г/см3 до 0,970 г/см3.

В некоторых вариантах осуществления, полученный полиэтилен представляет собой бимодальный или мультимодальный полиэтилен.

В некоторых вариантах осуществления настоящего изобретения, раскрывается способ получения пленок, труб, малых или больших полиэтиленовых изделий выдувного формования, в котором полиэтилен получают способом по настоящему раскрытию, а полиэтилен затем перерабатывается в пленки, трубы, малые или большие полиэтиленовые изделия выдувного формования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для оказания помощи специалистам в соответствующей области техники в создании и использовании данного предмета изобретения, дается ссылка на прилагаемые чертежи.

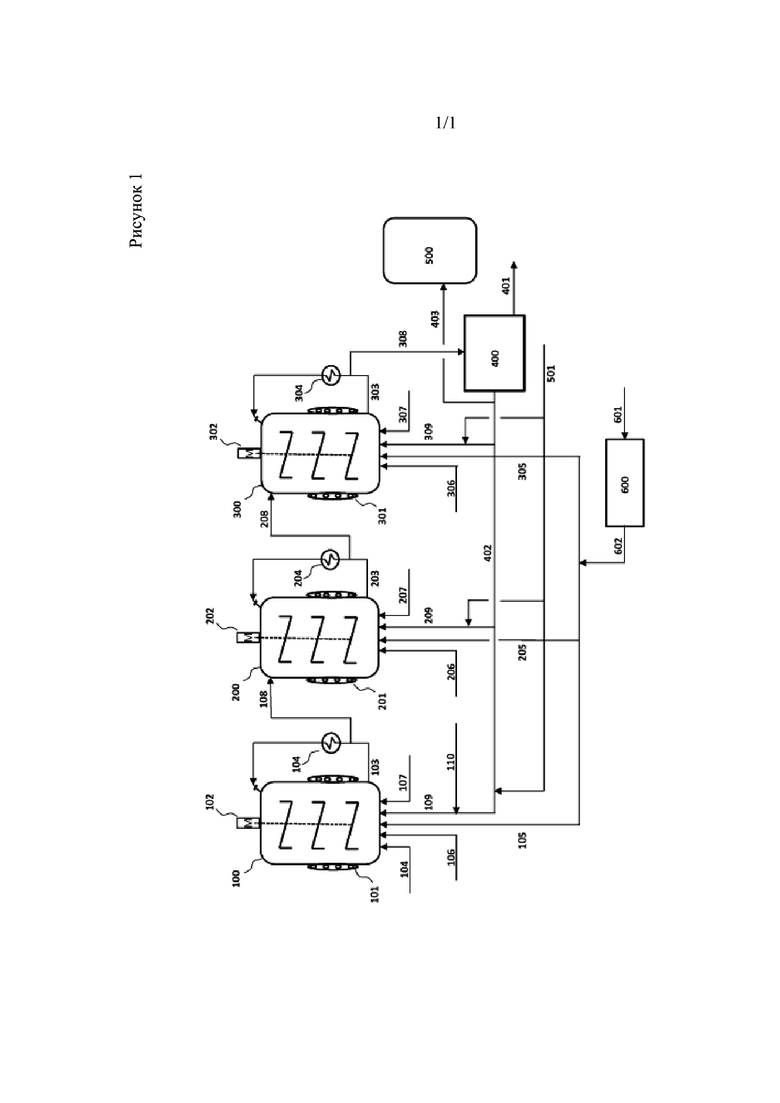

На Рисунке 1 представлена схема последовательности операций, иллюстрирующая способ суспензионной полимеризации этилена в каскаде для получения мультимодального полиэтилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ, согласно настоящему изобретению, относится к способу суспензионной полимеризации для получения полиэтилена в каскаде реакторов, состоящему из одного первого реактора полимеризации и одного или нескольких последующих реакторов полимеризации, содержащему: подачу в первый реактор полимеризации количеств этилена, катализатора Циглера, алкила алюминия и разбавителя, и, необязательно, количеств водорода, и, необязательно, количеств C3-C10 альфа-олефинов в качестве сомономеров; подачу в один или несколько последующих реакторов полимеризации количеств этилена и разбавителя и, необязательно, количеств C3-C10 альфа-олефинов в качестве сомономеров. Катализатор, поданный в первый реактор полимеризации из каскада реакторов, переносится из первого реактора полимеризации во второй реактор полимеризации, а затем в последующие реакторы полимеризации в соответствующих катализаторных суспензиях. Этилен, поданный в реакторы полимеризации, сначала пропускается через очистительную установку этилена, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в этилене, перед его подачей в два или несколько реакторов полимеризации из каскада реакторов.

Суспензионный способ получения полиэтилена осуществляется в каскадной системе реактора, т.е. в реакторах, работающих последовательно. Такая каскадная система реакторов может иметь два, три или более реакторов полимеризации. В наиболее предпочтительном варианте осуществления, способ осуществляется в каскаде из трех реакторов, работающих последовательно.

Таким образом, в предпочтительном варианте осуществления, предмет настоящего изобретения относится к способу суспензионной полимеризации для получения полиэтилена, включающему:

a) подачу в первый реактор полимеризации из каскада реакторов количеств этилена, катализатора Циглера; первичного алкила алюминия и разбавителя и, необязательно, количеств водорода и, необязательно, количеств водорода и, необязательно, количеств одного или нескольких C3–C10 альфа-олефинов;

o) реакцию в первом реакторе полимеризации при температуре в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа, более предпочтительно от 0,25 МПа до 1,5 МПа, количеств этилена, катализатора Циглера, первичного алкила алюминия и разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением катализаторной суспензии, содержащий частицы полиэтилена и суспензионную среду;

p) отбор катализаторной суспензии из первого реактора полимеризации;

q) подачу катализаторной суспензии во второй реактор полимеризации из каскада реакторов;

r) подачу во второй реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3–С10 альфа-олефинов;

s) реакцию во втором реакторе полимеризации при температуре в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа, более предпочтительно от 0,25 МПа до 1,5 МПа, катализаторной суспензии, поданной во второй реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительного количества полиэтилена в катализаторной суспензии;

t) отбора катализаторной суспензии из второго реактора полимеризации.

В предпочтительном варианте осуществления, суспензионный способ получения полиэтилена дополнительно включает:

u) подачу катализаторной суспензии, отобранной из второго реактора полимеризации, в третий реактор полимеризации из каскада реакторов;

v) подачу в третий реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3–С10 альфа-олефинов;

w) реакцию в третьем реакторе полимеризации при температуре в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа, более предпочтительно от 0,25 МПа до 1,5 МПа, катализаторной суспензии, поданной в третий реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительного количества полиэтилена в катализаторной суспензии;

x) отбора катализаторной суспензии из третьего реактора полимеризации.

В одном варианте осуществления способа по настоящему изобретению, катализаторная суспензия, отобранная из второго реактора полимеризации, отобранная из третьего реактора полимеризации или, если способ суспензионной полимеризации осуществляют в каскаде более чем из трех реакторов, то отобранная из последующего реактора полимеризации каскада реакторов, далее передается в последний реактор. Способ тогда включает дополнительные стадии:

y) подачи катализаторной суспензии, отобранной на стадии g) или k) в последний реактор,

z) выдерживания катализаторной суспензии в последнем реакторе полимеризации при температуре в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа, более предпочтительно от 0,25 МПа до 1,5 МПа с получением дополнительного количества полиэтилена в катализаторной суспензии;

{) отбора катализаторной суспензии из последнего реактора.

Реакция полимеризации, происходящая в последнем реакторе, расходует оставшийся этилен и, при наличии, сомономеры, переданные вместе с катализаторной суспензией из предыдущего реактора полимеризации в последний реактор, и, соответственно, увеличивает выход по данному способу суспензионной полимеризации в каскаде реакторов.

Катализаторная суспензия, отобранная из последнего реактора полимеризации каскада реакторов, обычно подается в сепаратор, отделяющий дисперсный полиэтилен из суспензионной среды. По меньшей мере, часть суспензионной среды, отделенная от катализаторной суспензии в сепараторе, повторно подается в качестве разбавителя в один или несколько реакторов полимеризации каскада реакторов.

На Рисунке 1 представлен предпочтительный вариант осуществления способа по настоящему раскрытию, представляющий собой систему из трех реакторов работающих последовательно, то есть в каскаде. Полимеризация осуществляется в 3-х реакторах полимеризации 100, 200 и 300. Каждый из реакторов имеет рубашку системы охлаждения 101, 201 или 301 и оснащен мешалкой 102, 202 или 302, включающей: двигатель, вращающийся вал и лопасти.

Катализатор в реактор 100 подается по трубопроводу 104. Далее, по трубопроводу 105 дозировано подается этилен и, необязательно, в качестве сомономера по трубопроводу 106 дозировано подается 1-бутен и/или по трубопроводу 107 дозировано подается водород. Реакторная суспензия отбирается из реактора 100 по трубопроводу 103 для внешнего охлаждения через охладитель 104, а затем подается обратно в реактор 100 полимеризации. Реакторная суспензия, отобранная из реактора 100 по трубопроводу 103, далее частично передается по трубопроводу 108, который может дополнительно содержать испарительный сосуд (не показан), в реактор 200.

Частицы полиэтилена, содержащиеся в суспензии, перенесенной в реактор 200, включают все еще активный катализатор, который продолжает полимеризацию этилена и, при наличии, сомономера, в реакторе 200. Далее, по трубопроводу 205 дозировано подается этилен и, необязательно, в качестве сомономера по трубопроводу 206 дозировано подается 1-бутен и/или по трубопроводу 207 дозировано подается водород. Реакторная суспензия отбирается из реактора 200 по трубопроводу 203 для внешнего охлаждения через охладитель 204, а затем подается обратно в реактор 200 полимеризации. Реакторная суспензия, отобранная из реактора 200 по трубопроводу 203, далее частично передается по трубопроводу 208, который может дополнительно содержать испарительный сосуд (не показан), в реактор 300.

Частицы полиэтилена, содержащиеся в суспензии, перенесенной в реактор 300, включают все еще активный катализатор, который продолжает полимеризацию этилена и, при наличии, сомономера, в реакторе 300. Далее, по трубопроводу 305 дозировано подается этилен и, необязательно, в качестве сомономера по трубопроводу 306 дозировано подается 1-бутен и/или по трубопроводу 307 дозировано подается водород. Реакторная суспензия отбирается из реактора 300 по трубопроводу 303 для внешнего охлаждения через охладитель 304, а затем подается обратно в реактор 300 полимеризации. Реакторная суспензия, отобранная из реактора 300 по трубопроводу 303, далее частично передается по трубопроводу 308, который может дополнительно содержать испарительный сосуд, охладитель и/или прочие сосуды (не показан), в сепарирующее устройство 400.

В сепарирующем устройстве 400 суспензионная среда отделяется от твердых частиц полиэтилена. Полиэтилен подается на конечную стадию по трубопроводу 401 для дальнейшей технологической обработки, включая, без ограничения, удаление углеводородов и смешивание. Вторичная суспензионная среда непосредственно подается обратно в реакторы суспензионной полимеризации этилена 100 200 и/или 300 по трубопроводам 402 и 109, 209 и/или 309, а избыток суспензионной среды, подается в бак накопитель 500 по трубопроводу 403. Первичный разбавитель также может добавляться в суспензионную среду по трубопроводам повторной подачи 109, 209 и/или 309 через трубопровод 501. Первичный разбавитель, предпочтительно выбранный из гексана или изобутана, может представлять собой новый, неиспользованный разбавитель или очищенный разбавитель, взятый из бака накопителя 500, который был подвергнут обработке с целью удаления примесей. Первичный алкилалюминия подается в суспензионную среду по обратному трубопроводу 109 через линию 110 в реактор 100 полимеризации.

Перед введением в реакторы 100, 200 и 300 полимеризации, этилен сначала подают по трубопроводу 601 в очистительную установку этилена 600, пропускают через очистительную установку этилена 600, а затем направляют по трубопроводу 602 в трубопроводы 105, 205 и 305 подачи этилена.

В способе по настоящему раскрытию, разбавитель, поданный в реакторы полимеризации из каскада реакторов, может представлять собой первичный разбавитель или разбавитель, отделенный от дисперсного полиэтилена в реакторной суспензии, а затем напрямую поданный повторно, т.е. во вторичной суспензионной среде или их комбинации. Первичный разбавитель может представлять собой новый, неиспользованный материал или разбавитель, предварительно отделенный из реакторной суспензии, которая была подвергнута обработке с целью удаления примесей, например, низкокипящих компонентов или парафинов. Как правило, любая комбинация вторичной суспензионной среды и первичного разбавителя может подаваться в реакторы полимеризации каскада реакторов. Суспензионная среда, отделенная в сепараторе от дисперсного полиэтилена, и, следовательно, также представлявшая собой вторичную суспензионную среду содержит разбавитель, алкилалюминий и сомономеры, например, 1-бутен и парафины. Как правило, 1-бутен, присутствует в количестве от 0% до 5%. Парафины, как правило, присутствует в количестве от 0% до 5%. В предпочтительном варианте осуществления, разбавитель, поданный в первый реактор полимеризации каскада реакторов, представляет собой первичный разбавитель и вторичную суспензионную среду, необязательно, в сочетании с первичным растворителем, и подается в последующие реакторы полимеризации. Особенно предпочтительно, чтобы разбавитель, поданный в первый реактор полимеризации каскада реакторов, представлял собой первичный разбавитель, а разбавитель, поданный в последующие реакторы полимеризации, представлял собой вторичную суспензионную среду.

Способ, согласно настоящему изобретению, по производству полиэтилена использует этилен для суспензионной полимеризации в присутствии катализатора, разбавителя, предпочтительно, гексана или изобутана, и, необязательно, водорода и одного или нескольких сомономеров. Полимеризация протекает в виде суспензии, образованной из полимерных частиц, разбавителя, непрореагировавшего мономера и катализатора. Полиэтилен представляет собой гомополимеры этилена или сополимеры этилена, содержащие до 40 вес.% С3-C10 альфа-олефинов. Предпочтительно, сомономеры выбираются из 1-бутена, 1-пентена, 1-гексена, 1-октена или их смесей. Способ суспензионной полимеризации осуществляют при температурах в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа и более предпочтительно от 0,25 МПа до 1,5 МПа.

Полиэтилен, полученный описанным в настоящем документе способом, предпочтительно, представляет собой мультимодальный полиэтилен. Для целей настоящего раскрытия термин "мультимодальный" означает, что полимерные композиции, полученные в каскадной системе из нескольких реакторов содержат множество полимерных компонентов, где каждый компонент производится в отдельном реакторе, и отличается от другого компонента (ов) типом и/или количеством сомономера, или молекулярно-весовым распределением. Термин "мультимодальный", используемый здесь, также включает в себя понятие "бимодальный". Предпочтительно, полиэтилены являются бимодальными или тримодальными.

Производство мультимодального полиэтилена в системе из нескольких реакторов включает полимеры, образованные в различных реакторах, которые смешиваются в технологическом процессе получения конечного полимера. Катализатор и полимер переносятся из реактора в реактор последовательно. Как показано на Рисунке 1, катализатор подают в первый реактор из последовательности суспензионных реакторов наряду с этиленом, разбавителем, алкилалюминиевым сокатализатором и, необязательно, водородом и мономерами. Полимер, выходит из первого реактора в результате каталитической активности и селективности в этом реакторе, что в свою очередь связано с эффективным количеством присутствующего алкилалюминия, температурой в реакторе, давлением и концентрациями сырья. Тем не менее, активность катализатора и селективность катализатора в первом реакторе зависит от взаимодействия катализатора, алкилалюминиевого сокатализатора и возможного присутствия ядов. При попадании ядов в реакторы, например, при подаче этилена, они вступают в химическую реакцию с алкилалюминием таким образом, что эффективное количество присутствующего алкилалюминия изменяется. В свою очередь, данный факт способен изменить активность и селективность каталитической системы.

Во втором и последующих реакторах имеет место то же самое взаимодействие между примесями, поступающими с этиленом, активным катализатором в полимере и сокатализатором алкилалюминия, за исключением того, что не добавляется первичный алкилалюминий. Наоборот, реакторы получают сокатализатор из предыдущего реактора. Таким образом, в каскадных системах из нескольких реакторов, где полимеризация этилена происходит в каждом из отдельных реакторов для получения полимеров, каждый из которых имеет свой собственный молекулярный вес, активность катализатора и концентрация алкилалюминиевого сокатализатора меняется внутри каждого реактора и от реактора в реактор. Сложность таких систем растет с увеличением числа реакторов. В отличии от сортов полиэтилена, полученных в отдельном реакторе, продукт полимеризации в каскаде из нескольких реакторов является результатом, по меньшей мере, двух полимеризаций, которые нацелены на отдельные полимеры в каждом реакторе, для достижения требуемого конечного свойства продукта, устанавливаемого для конечного полимера. В случае получения мультимодальных полиэтиленовых композиций, для которых разный полиэтилен получают в каждом реакторе полимеризации, небольшие различия в структуре и составе полиэтиленовых фракций, полученных в отдельных реакторах полимеризации, способны привести к значительным различиям в свойствах продукта конечных полиэтиленовых композиций.

В предпочтительном варианте осуществления, полиэтилен, полученный в технологическом процессе полимеризации, представляет собой полиэтилен высокой плотности (ПВП) с предпочтительной плотностью от 0,935 г/см3 до 0,970 г/см3. В более предпочтительном варианте осуществления – с плотностью от 0,94 г/см3 до 0,970 г/см3. В наиболее предпочтительном варианте осуществления – с плотностью от 0,945 г/см3 до 0,965 г/см3. Плотность определялась в соответствии с DIN EN ISO 1183-1:2004 г., Метод А (погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Предпочтительно, ПЭВП имеет индекс расплава (MI21,6) составляющий от 1 г/10 мин до 100 г/10 мин, более предпочтительно от 1,5 г/10 мин до 50 г/10 мин и наиболее предпочтительно от 2 г/10 мин до 35 г/10 мин. Индекс расплава MI21,6 измеряют в соответствии с DIN EN ISO 1133: 2005 г., условие G при температуре 190 ° С и массой груза 21,6 кг.

В предпочтительном варианте осуществления, ПЭВП представляет собой гомополимер или сополимер этилена, содержащий от 90 вес.% до 99,8 вес.% повторяющихся звеньев этилена, и от 0,2 вес.% до 10 вес.% повторяющихся звеньев С3-С10 альфа-олефина. С3-С10 альфа-олефины предпочтительно включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен, а также их смеси.

Полиэтилен, полученный данным способом полимеризации, особенно пригоден для производства пленок, труб, малых или больших полиэтиленовых изделий выдувного формования. Соответственно, настоящее изобретения, также описывает способы получения пленок, труб, малых или больших полиэтиленовых изделий выдувного формования, в которых полиэтилен получают способом по настоящему раскрытию, а полиэтилен затем перерабатывается в пленки, трубы, малые или большие полиэтиленовые изделия выдувного формования.

Полимеризацию предпочтительно проводят с использованием катализаторов Циглера, т.е. катализаторов типа Циглера которые иногда также называются катализаторами Циглера-Натта, включающих соединение титана или ванадия, соединения магния и, необязательно, дисперсный неорганический оксид в качестве носителя.

Соединения титана, предпочтительно выбирают из галогенидов или алкоголятов трехвалентного или четырехвалентного титана с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих титановых соединений являются: TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично, предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, и среди этих особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия, предпочтительными являются галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления, от 3 до 5.

Для получения твердого компонента предпочтительным будет использование, по меньшей мере, одного соединения магния. Подходящие соединениями данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния; в частности, хлориды или бромиды; и соединения магния, из которых обычным способом могут быть получены галогениды магния, например, в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления галогены представляют собой хлор, бром, йод или фтор или смеси двух или нескольких галогенов. В более предпочтительном варианте осуществления галогены представляют собой хлор или бром. В наиболее предпочтительном варианте осуществления галоген представляет собой хлор.

Возможные галогенсодержащие соединения магния представляют собой хлориды магния или бромиды магния. Магниевые соединения, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, соединения SiCl4 или CCl4. В предпочтительном варианте осуществления, хлор или хлористый водород представляют собой галогенирующий агент.

Примерами подходящих, не содержащих галогенов соединений магния являются: диэтилмагний, ди-n-пропилмагний, диизопропилмагний, ди-n-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, n-бутилэтилмагний, n-бутил-втор-бутилмагний, n-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-n-пропилоксимагний, диизопропилоксимагний, ди-n-бутилоксимагний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, n-бутилоксиэтоксимагний, n-бутилокси-втор-бутилоксимагний, n-бутилоксиоктилоксимагний и дифеноксимагний. Среди них предпочтение отдается использованию n-бутилэтилмагния и n-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагнийхлорид, этилмагнийхлорид, этилмагнийбромид, этилмагниййодид, n-пропилмагнийхлорид, n-пропилмагнийбромид, n-бутилмагнийхлорид, n-бутилмагнийбромид, втор-бутилмагнийхлорид, втор-бутилмагнийбромид, трет-бутилмагнийхлорид, трет-бутилмагнийбромид, гексилмагнийхлорид, октилмагнийхлорид, амилмагнийхлорид, изоамилмагнийхлорид, фенилмагнийхлорид и фенилмагнийбромид.

В качестве соединений магния для получения дисперсных твердых веществ предпочтение отдается использованию, кроме дихлорида магния или дибромида магния, соединениям диалкила магния (С1-С10). В предпочтительном варианте осуществления катализатор Циглера содержит переходной металл, выбранный из титана, циркония, ванадия и хрома.

Катализатор Циглера предпочтительно добавляют в суспензионный реактор сначала смешивая катализатор с используемым разбавителем, например гексаном, в смесительном резервуаре с образованием суспензии, пригодной для нагнетания. В предпочтительном варианте осуществления, концентрация катализатора в катализаторной суспензии, нагнетаемой в реактор суспензионной полимеризации, составляет от 10 ммоль/л до 150 ммоль/л, по отношению к содержанию титана в соединении катализаторов. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса катализаторной суспензии в реактор суспензионной полимеризации.

Катализаторы типа Циглера полимеризуются в присутствии сокатализаторов алкила алюминия. Алкилы алюминия предпочтительно выбирают из соединений триалкилалюминия. Более предпочтительно, алкилы алюминия выбирают из триметилалюминия (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBAL), изопренилалюминия (IPRA) или три-n-гексилалюминия (TNHAL). Наиболее предпочтительным алкилом алюминия является TEAL.

Первичный алкил алюминия может добавляться в суспензионный реактор как таковой. В предпочтительном варианте осуществления, алкил алюминия добавляется путем смешивая алкилалюминия с используемым разбавителем, например гексаном, в смесительном резервуаре. В предпочтительном варианте осуществления, концентрация алкила алюминия в растворе, закаченном в реактор суспензионной полимеризации, составляет от 50 ммоль/л до 600 ммоль/л. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса алкила алюминия в реактор суспензионной полимеризации.

Алкилы алюминия, поданные в реактор полимеризации, частично расходуются в реакции полимеризации этилена, в которой, как обсуждалось выше, сокатализатор алкила алюминия активирует центры Ti или V на катализаторе, или которые могут быть частично деактивированы за счет реакции с кислородосодержащими полярными соединениями, которые поступают в реактор суспензионной полимеризации с этиленом или другими сырьевыми потоками, например, гексаном, 1-бутеном и водородом. Кислород этих примесей химически связывается с алкилом алюминия, тем самым влияя на реакционность способность сокатализатора осуществлять полимеризацию этилена в реакторе суспензионной полимеризации. Таким образом, концентрация алкила алюминия во вторичной суспензионной среды становится ниже, чем можно было бы ожидать при использовании первичного алкила алюминия такого же типа и концентрации, с той лишь разницей, что расход алкила алюминия, в результате реакции с катализатором, и деактивация, вызывалась реакцией с примесями сырьевых потоков.

Этилен, используемый в технологическом процессе суспензионной полимеризации этилена, сначала пропускают через очистительную установку этилена перед его подачей в два или несколько реакторов полимеризации из каскада реакторов. Поскольку технически используются сырьевые потоки, то и этилен, используемый для реакций полимеризации, содержит примеси. Поток этилена обычно содержит некоторое количество примесей. В зависимости от источника этилена, качество этиленового сырьевого потока, поданного в технологический процесс полимеризации перед очисткой, может варьироваться по количеству и составу примесей. Кроме того, качество способно меняться в зависимости от времени, что имеет место, например, при изменении источника этилена или колебаниях в технологическом процессе производства этилена.

Типичными примесями этилена являются кислородосодержащие полярные молекулы или ацетилен. Данные кислородосодержащие полярные молекулы содержат воду, спирты, гликоли, фенолы, простые эфиры, карбонильные соединения, например, кетоны, альдегиды, карбоновые кислоты, сложные эфиры, жирные кислоты и диоксиды и триоксиды серы и карбонилсульфид.

Общими примесями в этилене полимеризационной чистоты являются: окись углерода, как правило, составляющая от 0,1 до 2 ч/млн. или более; диоксид углерода, как правило, составляющий от 0,5 до 3 ч/млн. или более; кислород, как правило, составляющий от 0,2 до 2 ч/млн. или более; ацетилен, как правило, составляющий от 0,5 до 5 ч/млн. или более; и вода, как правило, составляющая от 0,5 до 5 ч/млн. или более, в расчете на поток этилена, выраженный в ч/млн. по объему.

Поток этилена может также содержать: вторичные примеси из COS, H2S, CS2; полярные органические соединения, например, кислородсодержащие углеводороды, в том числе спирты, альдегиды, кетоны, простые эфиры, пероксиды и гликоли; меркаптаны; и молекулы с азотистым основанием, например аммиак, амины или нитрилы; или их смеси. Вторичные примеси могут присутствовать в количестве от 0,01 до 10 ч/млн. по объему в расчете на поток этилена.

Пропустив этилен через очистительную установку этилена, можно снизить не только общее количество примесей в подаваемом потоке этилена, но и гарантировать, что уровень примесей, дозировано участвующих в процессе полимеризации, останется постоянным. Это обеспечит стабильные условия полимеризации и позволит избежать неконтролируемого изменения концентрации алкилалюминия, приводящего к неконтролируемому изменению чувствительности катализатора особенно в реакторах полимеризации из каскада реакторов, в которые первичный алкилалюминий подается не напрямую.

В предпочтительном варианте осуществления настоящего изобретения, сырьевой поток этилена очищается в последовательных стадиях очистки. Более предпочтительно, очистительная установка этилена включает четыре стадии технологического процесса, которые этилен проходит последовательно перед подачей в реакторы. Первая стадия технологического процесса, предпочтительно, представляет собой реакцию примесей в потоке этилена с катализатором каталитического восстановления кислорода. Катализатор каталитического восстановления кислорода выбирается из CuO или катализатора на оксидно-алюминиевом носителе из никеля, палладия или платины. В предпочтительном варианте, катализатор каталитического восстановления кислорода представляет собой CuO. На данной стадии кислород вступает в реакцию с катализатором каталитического восстановления кислорода таким образом, что кислород связывается катализатором. Предпочтительным также является использование водорода на первой стадии технологического процесса для гидрогенизирования ацетилена в этилен или этан в присутствии катализатора каталитического восстановления кислорода. Поток водорода также поддерживает катализатор CuO в восстановленном состоянии. Первая стадия технологического процесса происходит предпочтительно в колонне, которая, как правило, представляет собой закрытый сосуд, изготовленный из материалов, отвечающих требованиям температуры и давления потока этилена и устроенный таким образом, что способен содержать катализатор каталитического восстановления кислорода и распределять поток этилена с возможностью тесного взаимодействия с катализатором каталитического восстановления кислорода. При проходе через первую колонну концентрация кислорода и ацетилена в потоке этилена падает. Затем он выходит из первой колонны в качестве потока продукта первой стадии технологического процесса и поступает на вторую стадию технологического процесса.

Вторая стадия технологического процесса, предпочтительно, представляет собой реакцию примесей в потоке этилена с катализатором каталитического восстановления окиси углерода, который окисляется с CO до CO2 . Катализатор каталитического восстановления окиси углерода выбирается из CuO2, хромита меди, Au/CeO2 или оксидов Pt, Pd, Ag, V, Cr, Mn, Fe, Co или Ni, необязательно, нанесенные на оксид алюминия. Предпочтительно, катализатор каталитического восстановления окиси углерода представляет собой CuO2. Вторая стадия технологического процесса происходит предпочтительно во второй колонне, которая, как правило, представляет собой закрытый сосуд, изготовленный из материалов, отвечающих требованиям температуры и давления потока продукта первой стадии технологического процесса и устроенный таким образом, что способен содержать катализатор каталитического восстановления окиси углерода и распределять поток продукта первой стадии с возможностью тесного взаимодействия с катализатором каталитического восстановления окиси углерода. При проходе через вторую колонну, концентрация окиси углерода в потоке продукта первой стадии технологического процесса падает. Затем он выходит из второй колонны в качестве потока продукта второй стадии технологического процесса и поступает на третью стадию технологического процесса. Если катализатор каталитического восстановления окиси углерода представляет собой СuО2, то реакции окисления, катализируемые CuO2 будет постепенно преобразовать CuO2 в CuO. Таким образом, катализатор СиО2 во второй колонне периодически подлежит регенерации кислородом.

На третьей стадии терминологического процесса предпочтительно уменьшается концентрация воды и СО2, в том числе СО2, полученного на второй стадии технологического процесса, путем реакции потока этилена с катализатором каталитического восстановления воды, который предпочтительно выбирают из молекулярных сит. Молекулярные сита представляют собой синтетические цеолиты, кристаллический вид алюмосиликатов щелочных металлов, и имеют высокую структурную однородность. Они могут активироваться с получением адсорбирующих свойств, за счет устранения в них гидратной воды. Полученный материал имеет высокую пористость с сильным избирательным стремлением элементов к соединению с водой, определенными газами и жидкостями. Молекулярные сита, как правило, классифицируются по типу осушителя 3A, 4A, 5A или 13X, который различает молекулярные сита в соответствии с их конкретным типом цеолита (на основе калия, натрия или кальция) и диаметра пор. Другие классификации молекулярных сит также подходят для адсорбции конкретных соединений с определенными характеристиками. На третьей стадии технологического процесса, предпочтительно, вода и СО2 вступают в реакцию с молекулярным ситом, в которой вода и CO2, адсорбируются молекулярным ситом. Третья стадия технологического процесса происходит, предпочтительно, в третьей колонне, которая, как правило, представляет собой закрытый сосуд, изготовленный из материалов, отвечающих требованиям температуры и давления потока продукта третьей стадии технологического процесса и устроенный таким образом, что способен содержать катализатор каталитического восстановления воды и распределять поток продукта третьей стадии с возможностью тесного взаимодействия с катализатором каталитического восстановления воды. При проходе через третью колонну, концентрация окиси углерода и воды в потоке продукта второй стадии технологического процесса падает. Затем он выходит из третьей колонны в качестве потока продукта третьей стадии технологического процесса и поступает на четвертую стадию технологического процесса.

На четвертой стадии технологического процесса поток этилена предпочтительно вступает в реакцию, по меньшей мере, с одним активированным катализатором оксида алюминия. Активированный оксид алюминия синтетически производит аморфные оксиды из тригидрата алюминия, имеющего высокую поглощающую способность. Активированный оксид алюминия, предпочтительно, используется для снижения концентраций вторичных примесей, например, COS, H2S, CS2, полярных органических соединений, таких как, кислородсодержащие углеводороды, в том числе спирты, альдегиды, кетоны, простые эфиры, пероксиды, гликоли; меркаптаны; и молекулы с азотистым основанием, например аммиак, амины, нитриты, или их смеси. На четвертой стадии технологического процесса вторичные примеси предпочтительно поглощаются активным оксидом алюминия. Четвертая стадия технологического процесса происходит предпочтительно в четвертой колонне, которая, как правило, представляет собой закрытый сосуд, изготовленный из материалов, отвечающих требованиям температуры и давления потока продукта третьей стадии технологического процесса и устроенный таким образом, что способен содержать активированный катализатор оксида алюминия и распределять поток продукта третьей стадии с возможностью тесного взаимодействия с активированным катализатором оксида алюминия. При проходе через четвертую колонну концентрация примесей в потоке продукта третьей стадии технологического процесса падает. Он выходит из четвертой стадии технологического процесса в качестве потока продукта четвертой стадии и поступает в реактор. Активированные оксиды алюминия, пригодные для использования на четвертой стадии технологического процесса, включают: Selexsorb® CD, Selexsorb® AS и Selexsorb® COS и продаются фирмой BASF.

Поток этилена, выходящий с четвертой стадии технологического процесса и поступающий в реактор, имеет, предпочтительно, концентрацию окиси углерода, самое большее 0,09 ч/млн. по объему, предпочтительно, самое большее 0,06 ч/млн. по объему, более предпочтительно самое большее 0,03 ч/млн. по объему; концентрацию диоксида углерода самое большее 0,9 ч/млн. по объему, предпочтительно, самое большее 0,5 ч/млн. по объему, более предпочтительно, самое большее 0,1 ч/млн. по объему; концентрацию кислорода самое большее 0,9 ч/млн. по объему, предпочтительно, самое большее 0,5 ч/млн. по объему, более предпочтительно, самое большее 0,1 ч/млн. по объему; концентрацию ацетилена самое большее 2,7 ч/млн. по объему, предпочтительно, самое большее 1,8 ч/млн. по объему, более предпочтительно, самое большее 1,0 ч/млн. по объему; и концентрацию воды самое большее 1,8 ч/млн. по объему, предпочтительно, самое большее 1,0 ч/млн. по объему, более предпочтительно, самое большее 0,1 ч/млн. по объему.

В предпочтительном варианте осуществления настоящего изобретения, через очистительную установку этилена пропускается не только сырьевой поток этилена для каскада реакторов полимеризации, но и С3-С10 альфа-олефины, подаваемые в качестве сомономера, по меньшей мере, в один из ректоров полимеризации, сначала пропускаются через очистительную установку олефинов, что снижает, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащихся в олефинах, перед подачей в два или несколько реакторов полимеризации из каскаде реакторов.

Пропускание потока этилена, подаваемого в каскад реакторов, через очистительную установку, не только снижает концентрацию примесей, но и гарантирует, стабильность качества потока этилена без изменения с течением времени.

Структура и состав полиэтилена, покидающего первый реактор полимеризации является результатом активности и селективности катализатора в этом реакторе, что, в свою очередь, связано с эффективным количеством присутствующего алкилалюминия, температурой и давлением в реакторе, и концентрациями сырья. Тем не менее, активность катализатора и селективность катализатора в первом реакторе зависит от взаимодействия катализатора, алкилалюминиевого сокатализатора и возможного присутствия ядов. При попадании ядов в реакторы, например, при подаче этилена, они вступают в химическую реакцию с алкилалюминием таким образом, что эффективное количество присутствующего алкилалюминия изменяется. В свою очередь, данный факт способен изменить активность и селективность каталитической системы.

Управление несколькими суспензионными реакторами, соединенными последовательно, осуществляется подачей алкилалюминия только к первый ректор полимеризации из каскада, а очищенный этилен используют в качестве мономера в технологическом процессе полимеризации, позволяющем получать полиэтиленовые композиции, обладающие хорошими комбинациями свойств продукта с неизменным качеством.

Другие отличительные признаки, преимущества и варианты осуществления предмета настоящего изобретения, раскрытого здесь, станут очевидны для специалистов в данной отрасли техники после прочтения предшествующего описания. В этом отношении, хотя конкретные варианты осуществления предмета настоящего изобретения были описаны довольно подробно, могут быть осуществлены вариации и модификации этих вариантов без отклонения от сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ УПРАВЛЕНИЯ ПОДАЧЕЙ АЛКИЛА АЛЮМИНИЯ В ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2684272C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2015 |

|

RU2679899C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ НАСОСА ДЛЯ ПОДАЧИ КАТАЛИЗАТОРНОЙ СУСПЕНЗИИ, БЛАГОДАРЯ ЕГО МЕНЬШЕЙ ЗАКУПОРКЕ | 2015 |

|

RU2685642C2 |

| ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПОВЫШЕННОЙ ЭФФЕКТИВНОСТЬЮ РАБОТЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2678444C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С УСОВЕРШЕНСТВОВАННОЙ СИСТЕМОЙ ПОДАЧИ ЭТИЛЕНА | 2015 |

|

RU2658836C1 |

| ВОЗДУХОПРОНИЦАЕМЫЕ ПЛЕНКИ | 2003 |

|

RU2299219C2 |

| ОБОЛОЧКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2017 |

|

RU2712791C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ В РАСТВОРЕ | 1992 |

|

RU2128190C1 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА В КАСКАДЕ РЕАКТОРОВ | 2019 |

|

RU2761055C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2003 |

|

RU2285013C2 |

Изобретение относится к способу суспензионной полимеризации для получения полиэтилена в каскаде реакторов из двух или нескольких реакторов полимеризации этилена. Способ включает подачу в реактор полимеризации количеств этилена, катализатора Циглера, первичного алкилалюминия и разбавителя. Суспензионный продукт отбирают из реактора полимеризации и подают во второй реактор. Дополнительные количества этилена и разбавителя подают в два или несколько реакторов полимеризации из каскада реакторов. Перед подачей этилена в каскад реакторов его сначала пропускают через очистительную установку этилена, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в этилене. Технический результат – сведение к минимуму вредных действий каталитических ядов в реакторе и обеспечение стабильных условий полимеризации при получении мультимодального полиэтилена. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ суспензионной полимеризации для получения полиэтилена в каскаде реакторов из двух или нескольких реакторов полимеризации, содержащий стадии:

a) подачи в реактор полимеризации количеств этилена, катализатора Циглера; первичного алкила алюминия и разбавителя и, необязательно, количеств водорода, и, необязательно, количеств одного или нескольких С3-С10 альфа-олефинов;

b) реакции в реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и давлении в реакторе от 0,15 МПа до 3 МПа, количеств этилена, катализатора Циглера, первичного алкила алюминия, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением суспензионного продукта, содержащего частицы полиэтилена и суспензионную среду;

c) отбора суспензионного продукта из реактора полимеризации;

d) подачи суспензионного продукта во второй реактор полимеризации из каскада реакторов;

e) подачи во второй реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3-С10 альфа-олефинов;

f) реакции во втором реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и давлении в реакторе от 0,15 МПа до 3 МПа, суспензионного продукта, поданного во второй реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительных количеств полиэтилена в суспензионном продукте;

g) отбора суспензионного продукта из второго реактора полимеризации, где этилен сначала пропущен через очистительную установку этилена, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в этилене, перед его подачей в два или несколько реакторов полимеризации из каскада реакторов.

2. Способ по п. 1, дополнительно включающий стадии:

h) подачи суспензионного продукта, отобранного из второго реактора полимеризации, в третий реактор полимеризации из каскада реакторов;

i) подачи в третий реактор полимеризации дополнительных количеств этилена, разбавителя и, необязательно, дополнительных количеств водорода и С3-С10 альфа-олефинов;

j) реакции в третьем реакторе полимеризации, при температуре в реакторе от 60°С до 95°С и давлении в реакторе от 0,15 МПа до 3 МПа, суспензионного продукта, поданного в третий реактор полимеризации, и дополнительных количеств этилена, разбавителя и, необязательно, водорода и С3-С10 альфа-олефинов, с получением дополнительных количеств полиэтилена в суспензионном продукте;

k) отбора суспензионного продукта из третьего реактора полимеризации.

3. Способ по п. 1 или 2, дополнительно включающий стадии:

l) подачи суспензионного продукта, отобранного на стадии g) или k), в последующий реактор,

m) поддержания в последующем реакторе температуры в реакторе от 60°С до 95°С и давления в реакторе от 0,15 МПа до 3 МПа, с получением дополнительных количеств полиэтилена в суспензионном продукте;

n) отбора суспензионного продукта из последующего реактора.

4. Способ по п. 1 или 2, отличающийся тем, что полиэтилен, поданный в реакторы полимеризации, содержит концентрацию окиси углерода, составляющую самое большее 0,09 ч./млн по объему.

5. Способ по п. 1 или 2, отличающийся тем, что полиэтилен, поданный в реакторы полимеризации, содержит концентрацию диоксида углерода, составляющую самое большее 0,9 ч./млн по объему.

6. Способ по п. 1 или 2, отличающийся тем, что полиэтилен, поданный в реакторы полимеризации, содержит концентрацию кислорода, составляющую самое большее 0,9 ч./млн по объему.

7. Способ по п. 1 или 2, отличающийся тем, что полиэтилен, поданный в реакторы полимеризации, содержит концентрацию ацетилена, составляющую самое большее 2,7 ч./млн по объему.

8. Способ по п. 1 или 2, отличающийся тем, что полиэтилен, поданный в реакторы полимеризации, содержит концентрацию воды, составляющую самое большее 1,8 ч./млн по объему.

9. Способ по п. 1 или 2, отличающийся тем, что очищение этилена включает: первую стадию процесса, содержащую реакцию этилена с катализатором, снижающим концентрацию кислорода в этилене; вторую стадию процесса, содержащую реакцию этилена с катализатором, снижающим концентрацию окиси углерода в этилене; третью стадию процесса, содержащую реакцию этилена с молекулярными ситами; и четвертую стадию процесса, содержащую реакцию этилена с активированной окисью алюминия.

10. Способ по п. 1 или 2, отличающийся тем, что один или несколько С3-С10 альфа-олефинов подаются по меньшей мере в один из реакторов полимеризации, а С3-С10 альфа-олефины сначала пропущены через очистительную установку олефинов, снижающую, по меньшей мере, концентрацию окиси углерода, диоксида углерода, кислорода, ацетилена и воды, содержащейся в олефинах, перед их подачей в два или несколько реакторов полимеризации из каскада реакторов.

11. Способ по п. 1 или 2, отличающийся тем, что алкил алюминия представляет собой триметилалюминий, триэтилалюминий, триизобутилалюминий, изопренилалюминий или три-n-гексилалюминий.

12. Способ по п. 1 или 2, отличающийся тем, что разбавитель, поданный в первый реактор каскада реакторов, представляет собой первичный разбавитель.

13. Способ по п. 1 или 2, отличающийся тем, что полученный полиэтилен обладает плотностью, составляющей от 0,935 г/см3 до 0,970 г/см3.

14. Способ по п. 1 или 12, отличающийся тем, что полученный полиэтилен представляет собой бимодальный или мультимодальный полиэтилен.

15. Способ получения пленок, труб, малых или больших полиэтиленовых изделий выдувного формования, в которых полиэтилен, полученный способом по любому из пп. 1-14, затем перерабатывается в пленки, трубы, малые или большие полиэтиленовые изделия выдувного формования.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Угломер | 1929 |

|

SU14355A1 |

Авторы

Даты

2018-11-15—Публикация

2015-08-13—Подача