ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к процессу полимеризации этилена с повышенной эффективностью работы теплообменника. В частности, настоящее изобретение относится к процессу суспензионной полимеризации этилена с повышенной эффективностью работы теплообменника, благодаря уменьшенному обрастанию его стенок полиэтиленом.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Сфера применения содержащих полиэтилен изделий хорошо известна. Для производства полиэтилена применяются различные способы, включая: газофазную полимеризацию, полимеризацию в растворе и суспензионную полимеризацию. В суспензионных процессах полимеризации этилена используют разбавители, например гексан или изобутан, для растворения мономера этилена, сомономеров и водорода, а мономер(ы) подвергают полимеризации в присутствии катализатора. После полимеризации полимерный продукт присутствует в виде суспензии твердых частиц полиэтилена во взвешенном состоянии в жидкой среде. Индивидуальная длина полученных полиэтиленовых цепочек не всегда одинакова, но длина цепи полученных молекул имеет статистическое распределение, включая чрезвычайно низкую молекулярную массу и олигомерные продукты. Данные нежелательные побочные продукты реакций полимеризации этилена, например парафины, обладают высокой растворимостью в жидкой фазе, и остаются, по меньшей мере, частично, растворенными в суспензионной среде.

В технологических процессах, использующих каскад из нескольких реакторов, описанных, например, в патентах WO 2005/077992 А1 или WO 2012/028591 А1, реакторы могут работать параллельно или последовательно, а типы, количества мономера и условия могут меняться в каждом реакторе для получения различных полиэтиленовых материалов, в том числе унимодальных или мультимодальных полиэтиленовых материалов. Такие мультимодальные композиции используются в различных сферах, например, в патенте WO 2012/069400 А1 описываются тримодальные полиэтиленовые композиции для выдувного формования.

Системы суспензионной полимеризации этилена используют внешние охладители суспензии в рециркуляционной петле реактора для отвода тепла, образующегося в реакциях полимеризации этилена. По причине пониженной растворимости при более низкой температуре, парафины с низкой молекулярной массой, образующиеся в реакторах в качестве побочного продукта, способны затвердевать, когда суспензия протекает через охладитель, соприкасаясь с холодными стенками теплообменников. Это вызывает обрастание стенок теплообменников, т.е. накопление слоя парафина на холодных стенках теплообменников, уменьшая теплопередачу в теплообменнике и снижая эффективность отвода тепла.

Рассмотрены различные способы, позволяющие уменьшить обрастание стенок теплообменника. Один способов включает впрыск различных реактивов в технологический поток, например, в патенте ЕР 1645569 А1 описывается использование впрыска неионогенного поверхностно-активного вещества в углеводородный газовый поток нефтехимической или полиолефиновой технологической установки. Другой способ уменьшения обрастания стенок теплообменника включает использование электрических/механических средств. Например, в патенте WO 2004/094319 А1 описывается подача электрического потенциала постоянного тока на стенку трубы или канала. В патентах WO 2007/136697 А2 и WO 2008/002423 А2 описывается использование механических вибраций в теплообменнике. Однако, для технологических процессов полимеризации этилена, впрыск реактивов в технологический поток может негативно повлиять на свойства полимерного продукта, а использование постоянного тока или механических вибраций не практично.

Тем не менее, существует постоянная потребность в теплообменнике с повышенной эффективностью отвода тепла в технологических процессах полимеризации этилена.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящим изобретением предлагается технологический процесс производства полиэтилена путем полимеризации в этиленовой суспензии и, необязательно, одном или нескольких С3-С10 альфа-олефинах при температуре от 60°С до 95°С и при давлении от 0,15 МПа до 3 МПа в системе реакторов, содержащей: реактор полимеризации и один или несколько теплообменников первой ступени, расположенных вне реактора полимеризации, в котором суспензия в реакторе полимеризации охлаждается отбором суспензии из реактора полимеризации, охлаждением суспензии в одном или нескольких теплообменниках первой ступени и возвращением охлажденной суспензии в реактор полимеризации, и в котором один или несколько теплообменников первой ступени охлаждаются хладагентом первой ступени с температурой равной 29°С или выше.

В некоторых вариантах осуществления, температура в реакторе полимеризации поддерживается регулировкой скорости подачи хладагента первой степени через один или несколько теплообменников первой ступени.

В некоторых вариантах осуществления, температура хладагента первой ступени колеблется в интервале не более чем в 2°С.

В некоторых вариантах осуществления, температура хладагента первой ступени составляет от 29°С до 40°С.

В некоторых вариантах осуществления, теплообменники первой ступени представляют собой теплообменники типа труба в трубе.

В некоторых вариантах осуществления, хладагент первой ступени циркулирует в закрытой системе и охлаждается теплообменником второй ступени, который в свою очередь охлаждается хладагентом второй ступени.

В некоторых вариантах осуществления, теплообменник второй ступени представляет собой пластинчатый теплообменник.

В некоторых вариантах осуществления, температура потока хладагента первой ступени, поступающего в теплообменники первой ступени, поддерживается регулировкой скорости подачи хладагента второй ступени через теплообменник второй ступени.

В некоторых вариантах осуществления, реактор полимеризации с внешней стороны дополнительно оснащается рубашкой системы охлаждения, а хладагент первой ступени также охлаждает рубашку системы охлаждения реактора полимеризации.

В некоторых вариантах осуществления, рубашка системы охлаждения состоит из ряда разрезанных вдоль труб, прикрепленных к внешней стороне реактора полимеризации.

В некоторых вариантах осуществления, один или несколько теплообменников первой ступени и рубашка системы охлаждения работают в параллельном режиме в закрытой системе с циркулирующим хладагентом первой ступени.

В некоторых вариантах осуществления, технологический процесс получения полиэтилена осуществляется способом многокаскадной полимеризации в комбинации с двумя, тремя и более системами реакторов, содержащими по реактору полимеризации и один или несколько теплообменников первой ступени, расположенных вне реактора полимеризации.

В некоторых вариантах осуществления, два, три или более реакторов полимеризации системы реакторов работают последовательно.

В некоторых вариантах осуществления, хладагенты первой ступени всех теплообменников первой ступени циркулируют в замкнутой системе, а все теплообменники первой ступени работают в параллельном режиме в замкнутой системе с циркулирующим хладагентом первой ступени, который охлаждается одним теплообменником второй ступени.

В некоторых вариантах осуществления, все реакторы полимеризации дополнительно оснащаются с внешней стороны рубашкой системы охлаждения, а все теплообменники первой ступени и все рубашки системы охлаждения работают в параллельном режиме в замкнутой системе с циркулирующим хладагентом первой ступени.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для оказания помощи специалистам в соответствующей области техники в создании и использовании данного предмета изобретения, дается ссылка на прилагаемые чертежи.

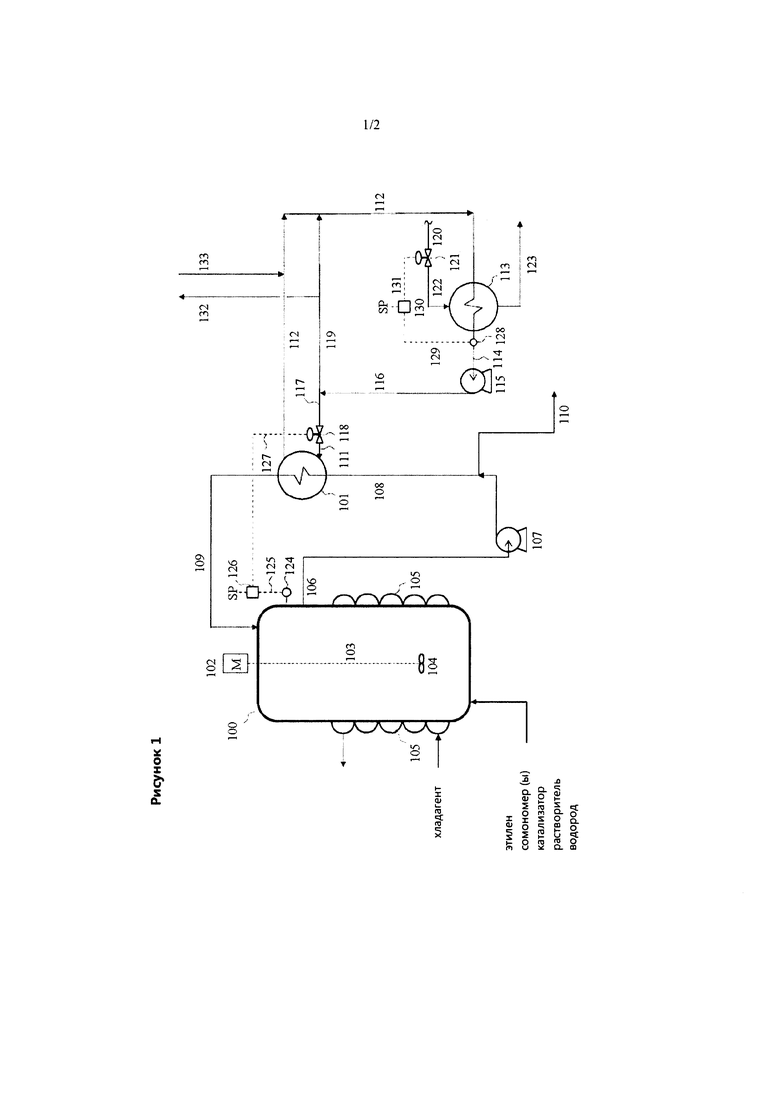

На Рисунке 1 представлена схема последовательности операций технологического процесса суспензионной полимеризации этилена в реакционной системе, содержащей реактор полимеризации и теплообменник, расположенный вне реактора полимеризации.

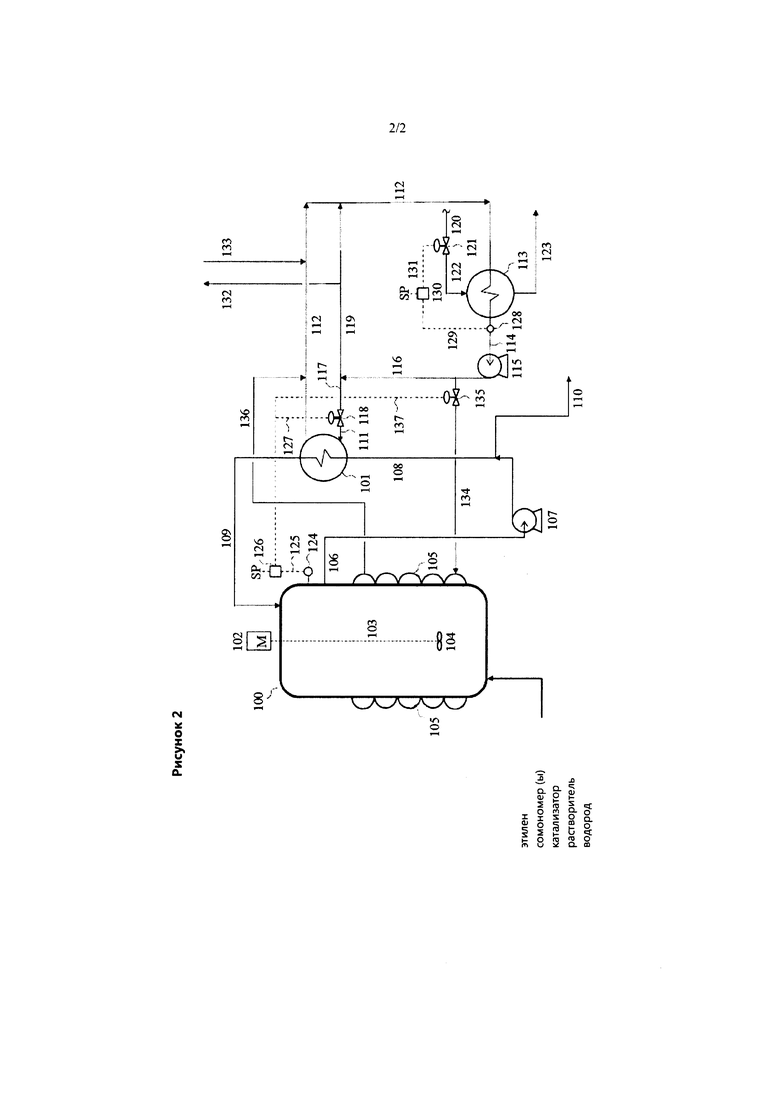

На Рисунке 2 представлена схема последовательности операций технологического процесса суспензионной полимеризации этилена в реакционной системе, содержащей реактор полимеризации и теплообменник, расположенный вне реактора полимеризации, где хладагент для охлаждения теплообменника также охлаждает рубашку системы охлаждения, прикрепленную к реактору полимеризации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Суспензионный способ получения полиэтилена

Технологический процесс получения, по настоящему изобретению, полиэтилена с повышенной эффективностью отвода тепла представляет собой суспензионную полимеризацию этилена и, необязательно, одного или нескольких С3-С10 альфа-олефинов в качестве сомономеров, в присутствии катализатора полимеризации этилена, разбавителя, например гексана или изобутана, и, необязательно, водорода. Полимеризация протекает в суспензии из дисперсного полиэтилена в суспензионной среде, содержащей разбавитель, непрореагировавший этилен и, необязательно, один или несколько сомономеров. Полиэтилен, полученный в технологическом процессе, описанным в настоящем документе, представляет собой гомополимеры этилена или сополимеры этилена, содержащие до 40 вес. %, более предпочтительно от 0,1 до 10 вес. % повторяющихся звеньев, полученных из С3-С10-1-алкенов. Предпочтительно сомономеры выбираются из пропилена, 1-бутена, 1-пентена, 1-гексена, 1-октена или их смеси. Суспензионная полимеризация осуществляется при температурах в реакторе от 60°С до 95°С, предпочтительно от 65°С до 90°С и более предпочтительно от 70°С до 85°С, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа и более предпочтительно от 0,25 МПа до 1,5 МПа.

Катализатор подается в реактор полимеризации вместе с разбавителем, алкилом алюминия, этиленом и, необязательно, сомономерами и водородом, в котором поданные компоненты вступают в реакцию с образованием полиэтиленового продукта, взвешенного в суспензии, также содержащей разбавитель, непрореагировавший этилен и парафин. В полиэтиленовом продукте, как результат реакции полимеризации, полимер образуется вокруг частиц катализатора таким образом, что катализатор становится частью самого полиэтилена. В предпочтительном варианте, суспензионная полимеризация осуществляется в каскаде из нескольких реакторов, где реакторы работают последовательно, а катализатор остается активным в полимере при передаче полимера из реактора в реактор. Более предпочтительно осуществление суспензионной полимеризации в трех реакторах, соединенных последовательно. В данной конфигурации суспензия из первого реактора каскада поступает во второй реактор, а суспензия из второго реактора, поступает в третий реактор.

Предпочтительно, чтобы полиэтилен, полученный в технологическом процессе полимеризации, представлял собой полиэтиленовую смолу высокой плотности, с предпочтительной плотностью, составляющей от 0,935 г/см3 до 0,970 г/см3. Более предпочтительно, с плотностью, составляющей от 0,940 г/см3 до 0,970 г/см3. Наиболее предпочтительно, с плотностью, составляющей от 0,945 г/см3 до 0,965 г/см3. Плотность определялась в соответствии с DIN EN ISO 1183-1:2004 г., Условие А, (погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Предпочтительно, чтобы полиэтилен, полученный в технологическом процессе, имел показатель текучести расплава (MI21.6) от 1 дг/мин до 300 дг/мин, более предпочтительно от 1,5 дг/мин до 50 дг/мин и наиболее предпочтительно от 2 дг/мин до 35 дг/мин. Показатель MI21.6 измеряют в соответствии с DIN EN ISO 1133: 2005 г., Условие G при температуре 190°C с массой груза 21,6 кг.

Катализатор

Полимеризация осуществляется с использованием всех обычных катализаторов полимеризации этилена, например, полимеризацию можно проводить с использованием катализаторов Филлипса на основе оксида хрома, с использованием катализаторов Циглера на основе титана, то есть катализаторов Циглера или катализаторов Циглера-Натта или с использованием катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Особенно пригодными катализаторами с единым центром полимеризации на металле являются катализаторы, которые содержат объемные органические лиганды с сигма или писвязью, например, катализаторы на основе монокомплексов Ср, катализаторы на основе бикомплексов Ср, которые обычно называются металлоценовыми катализаторами, или катализаторы на основе комплексов поздних переходных металлов, в частности комплексов железа-диимина. Кроме того, возможно использование смесей из двух или более указанных катализаторов для полимеризации олефинов. Такие смешанные катализаторы называются гибридными катализаторами. Получение и применение данных катализаторов для полимеризации олефинов, как правило, общеизвестно.

Предпочтительными катализаторами являются катализаторы Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния и, необязательно, дисперсный неорганический оксид в качестве носителя.

Соединения титана, предпочтительно выбирают из галогенидов или алкоголятов трехвалентного или четырехвалентного титана с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих соединений титана являются: TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично, предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, и среди этих особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия, предпочтительными являются галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления, от 3 до 5.

Для получения твердого компонента предпочтительным будет использование, по меньшей мере, одного соединения магния. Подходящие соединения данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния; в частности, хлориды или бромиды, и соединения магния, из которых обычным способом могут быть получены галогениды магния, например, в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления галогены представляют собой хлор, бром, йод или фтор или смеси двух или нескольких галогенов. В более предпочтительном варианте осуществления галогены представляют собой хлор или бром. В наиболее предпочтительном варианте осуществления галоген представляет собой хлор.

Возможные галогенсодержащие соединения магния представляют собой хлориды магния или бромиды магния. Магниевые соединения, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, SiCl4 или CCl4. В предпочтительном варианте осуществления, хлор или хлористый водород представляют собой галогенирующие агенты.

Примерами подходящих, не содержащих галогенов соединений магния являются: диэтилмагний, ди-n-пропилмагний, диизопропилмагний, ди-n-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, n-бутилэтилмагний, n-бутил-втор-бутилмагний, n-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-n-пропилоксимагний, диизопропилоксимагний, ди-n-бутилокси-магний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, n-бутилоксиэтоксимагний, n-бутилокси-втор-бутилоксимагний, n-бутилоксиоктилоксимагний и дифеноксимагний. Среди них предпочтение отдается использованию n-бутилэтилмагния и n-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагния хлорид, этилмагния хлорид, этилмагния бромид, этилмагния йодид, n-пропилмагния хлорид, n-пропилмагния бромид, n-бутилмагния хлорид, n-бутилмагния бромид, втор-бутилмагния хлорид, втор-бутилмагния бромид, трет-бутилмагния хлорид, трет-бутилмагния бромид, гексилмагния хлорид, октилмагния хлорид, амилмагния хлорид, изоамилмагния хлорид, фенилмагния хлорид и фенилмагния бромид.

В качестве соединений магния для получения дисперсных частиц, предпочтение отдается использованию, помимо дихлорида магния или дибромида магния, соединениям (C1-С10) алкила магния. В предпочтительном варианте катализатор Циглера содержит переходной металл, выбранный из титана, циркония, ванадия и хрома.

Катализатор Циглера предпочтительно добавляют в суспензионный реактор, сначала смешивая катализатор с используемым разбавителем, например гексаном, в смесительном резервуаре с образованием суспензии, пригодной для нагнетания. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса катализаторной суспензии в реактор суспензионной полимеризации.

Катализаторы Циглера обычно используются для полимеризации в присутствии сокатализаторов. Соответственно, суспензионная полимеризация по настоящему изобретению предпочтительно осуществляется в присутствии сокатализатора. Предпочтительными сокатализаторами являются металлоорганические соединения металлов групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов группы 13 и особенно алюминийорганические соединения. Предпочтительно алюминийорганические соединения выбираются из алкилов алюминия. Алкилы алюминия предпочтительно выбирают из соединений триалкилалюминия. Более предпочтительно, алкилы алюминия выбирают из триметилалюминия (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBAL), или три-n-гексилалюминия (TNHAL). Наиболее предпочтительным алкилом алюминия является TEAL. Сокатализатор(ы), предпочтительно, смешивается с разбавителем и таким составом вводятся в суспензионную среду.

Сокатализатор может добавляться в суспензионный реактор как таковой. В предпочтительном варианте осуществления, сокатализатор добавляется путем смешивания сокатализатора с используемым разбавителем, например гексаном или изобутаном, в смесительном резервуаре. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса сокатализатора в реактор суспензионной полимеризации.

В технологических процессах полимеризации этилена в качестве побочных продуктов всегда получают олигомеры или полимерные компоненты с чрезвычайно низким молекулярным весом. В суспензионных процессах полимеризации, данные побочные продукты, например парафины, по меньшей мере, частично растворяются в суспензионной среде. Данные парафины представляют собой молекулы С18-С50 с низким молекулярным весом и обычно содержатся в суспензии в количестве от 0,1 вес. % до 5,0 вес. % в расчете на общую массу суспензии.

Система реакторов

Система реакторов технологического процесса по настоящему изобретению осуществляет суспензионную полимеризацию этилена и, необязательно, одного или нескольких сомономеров, и содержит: реактор полимеризации; один или несколько теплообменников первой ступени, расположенных вне реактора полимеризации. Теплота реакции полимеризации отводится из реакционной смеси путем отбора суспензии из реактора полимеризации, охлаждения суспензии в одном или нескольких теплообменниках первой ступени и возврата охлажденной суспензии в реактор полимеризации. Возможно, что система реакторов имеет один теплообменник первой ступени, расположенный вне реактора полимеризации. Тем не менее, система реакторов может также иметь два, три, четыре или более теплообменников первой ступени, расположенных вне реактора полимеризации. Предпочтительно система реакторов имеет два или три теплообменника первой ступени.

Технологический процесс получения полиэтилена осуществляется, по меньшей мере, в одной системе реакторов, содержащей реактор полимеризации и один или несколько теплообменников первой ступени, расположенных вне реактора полимеризации. Технологический процесс полимеризации, однако, может также представлять собой многокаскадную полимеризацию, осуществляемую в комбинации из двух, трех или более систем реакторов. Каждый реактор полимеризации является частью отдельной системы реактора, включающей реактор полимеризации и один или несколько теплообменников первой ступени, расположенных вне реактора полимеризации. Технологический процесс получения полиэтилена, согласно настоящему изобретению, может соответственно представлять собой полимеризацию в автономной системе полимеризации или многокаскадную полимеризацию в нескольких системах реакторов полимеризации и одном или нескольких теплообменниках первой ступени. Данные многокаскадные системы реакторов способны работать параллельно или последовательно. Возможна параллельная работа двух, трех или более систем реакторов. Предпочтительной является каскадная работа системы реакторов полимеризации, т.е. системы реакторов расположены в виде каскада. Данные последовательные системы реакторов содержат первый реактор полимеризации в первой системе реактора и один, два или более последующих реакторов полимеризации в последующих системах реакторов. Более предпочтительным технологическим процессом получения полиэтилена является его осуществление в последовательности из трех систем реакторов, имеющих три реактора полимеризации.

Наличие полимерных и олигомерных соединений с низким молекулярным весом, например парафинов, которые имеют ограниченную растворимость в суспензионной среде, влияет на охлаждающую способность теплообменников. Для охлаждения суспензии, температура поверхности теплообменника должна быть ниже температуры суспензии, поступающей в теплообменник. Соответственно, температура суспензии в непосредственной близости от поверхности теплообменника понижается, и часть растворенного в суспензионной среде парафина затвердевает. Затвердевающий парафин прилипает к частицам полиэтилена, содержащимся в суспензии. Однако затвердевающий парафин способен также прилипать к поверхности теплообменника и, в конечном счете, образовывать на нем затвердевшие слои. Поскольку теплопроводность таких затвердевших слоев невелика, то ухудшается теплоотдача теплообменника и снижается эффективность отвода тепла. Тем не менее, повышение эффективности отвода тепла из полимеризационной системы только за счет увеличения разности температур между температурой суспензии, поступающей в теплообменник, и стенкой теплообменника, то есть за счет снижения температуры хладагента, охлаждающего теплообменника, может потерпеть неудачу, поскольку понижение температуры хладагента способно привести к увеличению количества застывающих парафинов и увеличению толщины слоя на стенке. Дополнительными факторами, влияющими на увеличение слоя на стенке теплообменника, служат тип используемой системы катализатора/сокатализатора, природа и количество сомономера, поскольку они влияют на состав парафинов. Другими параметрами воздействия служат скорость потока суспензии, проходящего через теплообменник, и концентрация частиц в нем, поскольку возможно частичное истирание слоя. Дополнительное воздействие оказывает и шероховатость внутренних стенок теплообменника, потому что на полированных поверхностях наблюдается меньшее обрастание. Кроме того, изменение с течением времени уже сформированных слоев на стенке также влияет на эффективность теплообменников. Образование мостиковой межмолекулярной связи у парафинов может привести к росту их среднего молекулярного веса. В дополнение имеет место присутствие следов активных катализаторов в слое затвердевшего парафина, который способен продолжить формировать высокомолекулярные цепи полиэтилена и таким образом изменять природу слоев.

Если слои в теплообменнике выросли до такой степени, что теплопередача в теплообменнике становится недостаточной, то неизбежна их очистка. Для этого, как правило, один теплообменник отключают и создают в нем циркуляцию горячего углеводорода, например гексана, с температурой около 155°С для повторного растворения отложений. Данная процедура может занять 2 или 3 дня, снижая производительность установки. Таким образом, желательно свести к минимуму обрастание стенок теплообменника.

При охлаждении одного или нескольких теплообменников первой ступени, для охлаждения суспензии, хладагентом первой ступени, имеющем температуру 29°С или выше, можно улучшить общую эффективность отвода тепла реакции полимеризации. Предпочтительно, чтобы температура хладагента первой ступени, охлаждающего теплообменник первой ступени, составляла от 29°С до 40°С, более предпочтительно от 30°С до 37°С.

Суспензию в реакторе полимеризации охлаждают для отвода тепла из реактора полимеризации. Для изготовления изделий из полиэтилена с постоянным качеством важно контролировать температуру в реакторах полимеризации и поддерживать ее постоянной при производстве одного сорта полиэтилена в заданных условиях. Тем не менее, для компенсации колебаний в технологическом процессе полимеризации, возникает необходимость изменять объем тепловой энергии, отведенной в единицу времени для сохранения постоянной температуры полимеризации. Изменение объема тепловой энергии, отведенной в единицу времени, в принципе достигается двумя способами: изменением температуры хладагента, охлаждающего теплообменник; изменением скорости подачи хладагента, проходящего через теплообменник. Согласно предпочтительному варианту осуществления настоящего изобретения, температура в реакторе полимеризации поддерживается регулировкой скорости подачи хладагента первой ступени через один или несколько теплообменников первой ступени. Кроме того, изменения в требуемой производительности или изменения в характере полимеризации, например при производстве различных сортов полиэтилена, также требуют изменения объема тепловой энергии, отведенной в единицу времени, при проведении таких разных типов полимеризации. Таким образом, особенно предпочтительно, чтобы объем тепловой энергии, отведенной в единицу времени из реактора полимеризации, менялся не только путем изменения скорости подачи хладагента первой ступени через теплообменник первой ступени для поддержания температуры в реакторе для конкретного типа полимеризации, но чтобы и интенсивность теплопередачи для различных процессов полимеризации достигались за счет изменения скорости подачи хладагента первой ступени через теплообменник первой ступени. Следовательно, в соответствии с предпочтительным вариантом осуществления настоящего изобретения, для каждого отдельного теплообменника, температура хладагента первой ступени поддерживается по существу постоянной и колеблется в лучшем случае в интервале в 2°С и более предпочтительно в интервале в 1°С. Это означает, что для каждого отдельного теплообменника, температура хладагента первой ступени составляет 29°С или выше, предпочтительно от 29°С до 40°С, более предпочтительно от 30°С до 37°С и изменяется столь мало, что разница между любой максимальной температурой и любыми минимальными температурами хладагента первой ступени составляет не более 2°С и более предпочтительно не более 1°С. Предпочтительной является работа всех теплообменников системы реактора при одинаковой температуре хладагента первой ступени. При осуществлении технологического процесса получения полиэтилена способом многокаскадной полимеризации в комбинации с двумя, тремя и более системами реакторов, каждая из систем реактора способна работать при той же температуре хладагента первой ступени или каждая из систем реактора, имеет температуру хладагента первой ступени в 29°С или выше, но эти температуры хладагента первой ступени отличаются, колеблясь в лучшем случае в интервале 2°С. Предпочтительной является работа всей каскадной системы реакторов полимеризации при одинаковой температуре хладагента первой ступени.

Поддержание температуры хладагента первой ступени, охлаждающего теплообменники первой ступени, в очень узком интервале минимизирует накопление слоя парафина на стенках теплообменников. Заявители в настоящее время полагают, что снижение температуры хладагента увеличивает толщину слоя парафина на стенке, в то время как увеличение температуры хладагента первой ступени не приводит к растворению уже затвердевшего парафина, хотя температура теплообменников первой ступени повышается до температуры, при которой парафин начинает плавиться, т.е. до температур превышающих температуры полимеризации. Таким образом, особенно предпочтительные интервалы температуры хладагента первой ступени составляют от 29°С до 31°С или от 30°С до 32°С, или от 32°С до 34°С, или от 33°С до 35°С, или от 35°С до 37°С. Колебание температуры хладагента первой ступени в лучшем случае в 2°С предпочтительно не только для регулирования температуры одной конкретной полимеризации в реакторе, но и при длительном периоде производства различных сортов полиэтилена с разной производительностью установки.

В предпочтительном варианте, хладагент первой ступени циркулирует в закрытой системе и охлаждается теплообменником второй ступени, который в свою очередь охлаждается хладагентом второй ступени. В предпочтительном варианте, все теплообменники первой ступени систем реактора работают параллельно в одной замкнутой системе с циркулирующим хладагентом первой ступени. Хладагент второй ступени подается по трубопроводу подачи хладагента второй ступени, проходит через теплообменник второй ступени, а затем отбирается через выходной трубопровод хладагента второй ступени. Температура циркулирующего хладагента первой ступени предпочтительно поддерживается регулированием скорости подачи хладагента второй степени через теплообменник второй ступени клапаном управления, расположенного на трубопроводе подачи хладагента второй ступени.

Хладагент первой ступени предпочтительно циркулирует за счет работы насоса циклической подачи хладагента первой ступени, обеспечивающего по существу, постоянную скорость подачи хладагента первой ступени на выходе из насоса. Поток хладагента первой ступени, выходящий из насоса циклической подачи хладагента первой ступени, затем разделяется на две части. Одна часть проходит через один или несколько теплообменников первой ступени, для охлаждения суспензии, в то время как вторая часть минует теплообменники первой ступени и непосредственно возвращается на вход насоса циклической подачи хладагента первой ступени. Скорость подачи хладагента первой ступени через один или несколько теплообменников первой ступени предпочтительно регулируется клапаном управления, расположенном на трубопроводе от соединительного узла, в котором хладагент первой ступени разделяется на две части, к впуску хладагента теплообменника первой ступени, если система реактора имеет один теплообменник первой ступени, или на трубопроводе от соединительного узла, в котором хладагент первой ступени разделяется на две части, к отводам трубопроводов хладагента первой ступени, питающих по отдельности теплообменники первой ступени, если система реактора имеет два или более теплообменников первой ступени. Варьирование открытием клапана управления изменяет соотношение части хладагента первой ступени, проходящей через один или несколько теплообменников первой ступени, по сравнению с частью, обходящей один или несколько теплообменников первой ступени, и соответственно меняет скорость подачи через входное отверстие хладагента первой ступени по одному или нескольким теплообменникам первой ступени. При осуществлении технологического процесса получения полиэтилена способом многокаскадной полимеризации в комбинации с двумя, тремя и более системами реакторов, особенно предпочтительной является работа всех теплообменников первой ступени в замкнутой системе и работа всех теплообменников первой ступени в параллельном режиме в замкнутой системе с циркулирующим хладагентом первой ступени, который охлаждается одним теплообменником второй ступени.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, суспензия в реакторе полимеризации, не только охлаждается в одном или нескольких теплообменниках первой ступени, расположенных вне реактора полимеризации, но также охлаждается рубашкой системы охлаждения на внешней стороне реактора полимеризации, которая также охлаждается хладагентом первой ступени. В предпочтительных вариантах осуществления, рубашка системы охлаждения состоит из ряда разрезанных вдоль труб, прикрепленных к внешней стороне реактора полимеризации. В дополнительных вариантах осуществления, один или несколько теплообменников первой ступени и рубашка системы охлаждения работают в параллельном режиме в закрытой системе с циркулирующим хладагентом первой ступени. При осуществлении технологического процесса получения полиэтилена способом многокаскадной полимеризации в комбинации с двумя, тремя и более системами реакторов, предпочтительным является оснащение каждого из реакторов рубашкой системы охлаждения с его внешней стороны. В особенно предпочтительных вариантах осуществления все теплообменники первой ступени и все рубашки системы охлаждения работают в параллельном режиме в закрытой системе с циркулирующим хладагентом первой ступени.

Теплообменники

Теплообменники, используемые в данном технологическом процессе согласно настоящему изобретению, представляют собой любые теплообменники, которые обычно используются для описанных жидких сред при указанной температуре и давлениях, например, теплообменники типа труба в трубе, кожухотрубные теплообменники, пластинчатые теплообменники, кожухопластинчатые и спиральные теплообменники. Предпочтительными теплообменниками первой ступени для охлаждения суспензии являются теплообменники типа труба в трубе. Предпочтительным теплообменником второй ступени для охлаждения хладагента первой ступени является пластинчатый теплообменник. Охлаждаемые потоки и потоки хладагента могут быть прямоточными, противоточными или комбинированными прямоточно/противоточными. Предпочтительными потоками в теплообменниках являются комбинированные прямоточно/противоточные потоки.

На Рисунке 1 представлен предпочтительный вариант осуществления технологического процесса согласно настоящему изобретению, где полиэтилен получают в системе реактора, содержащей реактор 100 и один теплообменник 101 первой ступени.

Реактор 100 содержит мешалку 102 для перемешивания содержимого реактора. Мешалка 102 содержит двигатель (М), вращающийся вал 103, установленный, по существу вертикально по центру реактора 100 и, по меньшей мере, одно лопастное колесо 104. Реактор дополнительно содержит рубашку системы охлаждения 105 на внешней поверхности реактора 100, предпочтительно состоящую из ряда разрезанных вдоль труб, прикрепленных к внешней поверхности реактора, по которым течет хладагент. Обычно в качестве хладагента используется вода. Суспензия отбирается из реактора 100 по трубопроводу 106 насосом 107, который затем подает суспензию по трубопроводу 108 в теплообменник 101 первой ступени. Охлажденная суспензия затем подается по трубопроводу 109 обратно в реактор 100. Суспензия дополнительно подается в реактор вниз по потоку или в трубопровод 110 для отбора продукта.

Хладагент первой ступени для охлаждения теплообменника 101 первой ступени поступает по трубопроводу 111, проходит через теплообменник 101, выходит из теплообменника 101 по трубопроводу 112 и поступает в теплообменник 113 второй ступени. Хладагент первой ступени охлаждается в теплообменнике 113 второй ступени, затем по трубопроводу 114 поступает в насос рециркуляции 115 хладагента и нагнетается в трубопровод 116. Первая часть хладагента первой ступени поступает по трубопроводу 117 и через клапан 118 в теплообменник 101 первой ступени. Вторая часть хладагента первой ступени поступает по трубопроводу 119 в трубопровод 112 и теплообменник 113 второй ступени. Хладагент первой ступени охлаждается в теплообменнике 113 второй ступени хладагентом второй ступени. Хладагент второй ступени поступает по трубопроводу 120 в клапан управления 121, который регулирует поток хладагента второй ступени. Затем хладагент второй ступени по трубопроводу 122 поступает в теплообменник 113 второй ступени, проходит через второй теплообменник 113 и затем выходит из теплообменника 113 второй ступени по трубопроводу 123.

Для контроля температуры реактора 100 используется датчик температуры 124, подающий сигнал 125 о температуре реактора 100. Контроллер температуры 126 принимает сигнал 125 вместе с уставкой (SP), задающей требуемую температуру реактора 100. В ответ на сигнал 125 контроллер температуры 126 вырабатывает выходной сигнал 127, который реагирует на разницу между сигналом 125 и уставкой температуры реактора. Клапан управления 118 срабатывает в ответ на сигнал 127.

Для контроля температуры хладагента первой ступени, поступающего в теплообменник 101 первой ступени, датчик 128 температуры подает сигнал 129, задающий температуру хладагента первой ступени, выходящего из теплообменника 113 по трубопроводу 114. Контроллер температуры 130 принимает сигнал 129 вместе с уставкой (SP), задающей требуемую температуру хладагента первой ступени, протекающего по трубопроводу 114. В ответ на сигнал 129 контроллер температуры 130 вырабатывает выходной сигнал 131, который реагирует на разницу между сигналом 129 и уставкой температуры хладагента первой ступени, протекающего по трубопроводу 114. Клапан управления 121 срабатывает в ответ на сигнал 131.

При осуществлении технологического процесса получения полиэтилена способом многокаскадной полимеризации все теплообменники первой ступени, например, двух, трех или более систем реакторов, охлаждаются одной замкнутой системой хладагента первой ступени, который охлаждается одним теплообменником 113 второй ступени. Тогда один или несколько трубопроводов 132 могут ответвляться от трубопроводов 116, 117 или 199 и подавать хладагент первой ступени в дополнительные теплообменники первой ступени дополнительных реакторов полимеризации (не показаны на Рисунке 1). После прохождения дополнительных теплообменников первой ступени хладагент первой ступени направляется обратно по одному или нескольким трубопроводам 133 в трубопровод 112.

Хотя это и не показано на Рисунке 1, но предпочтительно использовать более одного теплообменника первой ступени для охлаждения суспензии реактора 100. Затем суспензия отбирается из реактора 100 по двум или нескольким трубопроводам 106 двумя или несколькими насосами 107, которые подают суспензию по двум или нескольким трубопроводам 108 в два или более теплообменников 101 первой ступени. Охлажденная суспензия затем подается по двум или более трубопроводам 109 обратно в реактор 100. Предпочтительна дополнительная подача суспензии от каждого из трубопроводов 108 по двум или более трубопроводам 110 в реактор ниже по потоку или трубопровод для отбора продукта. Однако возможно, что только один или некоторые из трубопроводов 108 имеют ответвление в трубопроводе 110 для подачи суспензии в реактор ниже по потоку или трубопровод для отбора продукта. Охлаждение одного или нескольких дополнительных теплообменников 101 первой ступени осуществляется хладагентом первой ступени, подаваемым по ответвлениям от трубопровода 111 после клапана управления 118.

Как показано на Рисунке 2 часть хладагента первой ступени, выходящего из насоса рециркуляции 115 хладагента можно подавать по трубопроводу 134 через клапан управления 135 в трубопровод 134 и в рубашку системы охлаждения 105. После прохождения рубашки системы охлаждения 105 хладагент первой ступени поступает по трубопроводу 136 в трубопровод 112 и затем в теплообменник 113 второй ступени. Клапан управления 135 срабатывает в ответ на выходной сигнал 137, который клапан управления 135 получает от контроллера температуры 126. Выходной сигнал 137 реагирует на разницу между сигналом 125 и уставкой температуры реактора.

Специалистам в отрасли техники, к которой относится данное изобретение очевидно, что контроллеры способны использовать любой из хорошо известных алгоритмов, например, пропорциональный, пропорционально-интегральный, пропорционально-дифференциальный или пропорционально-интегрально-дифференциальный.

Примеры

Следующие Примеры более подробно объясняют заявленный технологический процесс полимеризации этилена с улучшенной эффективностью работы теплообменника.

УПРАВЛЕНИЕ ПРИМЕРА

Полиэтилен получали с применением серий из трех промышленных систем реактора полимеризации, где каждая из систем реактора содержала реактор полимеризации, который оснащался двумя теплообменниками, расположенными вне реактора полимеризации, для охлаждения суспензии путем отбора суспензии из соответствующего реактора полимеризации, охлаждения суспензии в двух соответствующих теплообменниках и возврата охлажденной суспензии в реактор полимеризации. Более пяти лет производство различных сортов полиэтилена, полимеризация этилена и, необязательно, 1-бутена осуществлялась в присутствии катализаторов Циглера, при температуре в реакторе от 70°С до 85°С и давлении в реакторе от 0,3 МПа до 1,3 МПа. Для охлаждения теплообменники использовали воду в качестве хладагента. Температура хладагента, поступающего в теплообменники, изменялась от 18°С до 30°С в зависимости от температуры подаваемой охлаждающей воды. В среднем, очистка теплообменников проводилась каждые шесть месяцев для поддержания достаточной охлаждающей способности теплообменников.

ПРИМЕР 1

Полиэтилен получали с применением серий из трех промышленных систем реактора полимеризации, где каждая из систем реактора содержала реактор полимеризации, который оснащался двумя теплообменниками, расположенными вне реактора полимеризации, для охлаждения суспензии путем отбора суспензии из соответствующего реактора полимеризации, охлаждения суспензии в двух соответствующих теплообменниках и возврата охлажденной суспензии в реактор полимеризации. Для производства различных сортов полиэтилена, полимеризация этилена и, необязательно, 1-бутена осуществлялась в присутствии катализаторов Циглера, при температуре в реакторе от 70°С до 85°С и давлении в реакторе от 0,3 МПа до 1,3 МПа. Для охлаждения теплообменники использовали воду в качестве хладагента. Вода для охлаждения теплообменников, охлаждающих суспензию, циркулировала в качестве хладагента первой ступени в одной замкнутой системе, охлаждающей все теплообменники системы реактора и охлаждаемой теплообменником второй ступени, который в свою очередь охлаждается хладагентом второй ступени. Температура хладагента первой ступени, поступающего в теплообменник первой ступени для охлаждения суспензии, контролировалась и поддерживалась в интервале температур от 29 до 31°С. Система реактора работала в течение четырех лет без очистки теплообменников, так как не наблюдалось снижения охлаждающей способности теплообменников.

Другие отличительные признаки, преимущества и варианты осуществления предмета настоящего изобретения станут очевидны для специалистов в данной отрасли техники после прочтения предшествующего описания. В этом отношении, хотя конкретные варианты осуществления предмета настоящего изобретения были описаны довольно подробно, могут быть осуществлены вариации и модификации этих вариантов без отклонения от сущности и объема предмета настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2015 |

|

RU2679899C2 |

| СПОСОБЫ УПРАВЛЕНИЯ ПОДАЧЕЙ АЛКИЛА АЛЮМИНИЯ В ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2684272C2 |

| СПОСОБЫ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ В КАСКАДЕ РЕАКТОРОВ С ВЫСОКОЙ ЧИСТОТОЙ ЭТИЛЕНА | 2015 |

|

RU2672469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВОГО ПОЛИМЕРА С УЛУЧШЕННЫМ ОСАЖДЕНИЕМ ВОСКОВ | 2011 |

|

RU2560179C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ НАСОСА ДЛЯ ПОДАЧИ КАТАЛИЗАТОРНОЙ СУСПЕНЗИИ, БЛАГОДАРЯ ЕГО МЕНЬШЕЙ ЗАКУПОРКЕ | 2015 |

|

RU2685642C2 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ ПЕРЕРАБОТКИ СУСПЕНЗИОННОЙ СРЕДЫ | 2020 |

|

RU2786358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОМОДАЛЬНОГО ПОЛИОЛЕФИНОВОГО ПОЛИМЕРА С УЛУЧШЕННЫМ УДАЛЕНИЕМ ВОДОРОДА | 2010 |

|

RU2553292C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ СУШКИ ПОЛИМЕРНЫХ ЧАСТИЦ | 2020 |

|

RU2787996C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С УСОВЕРШЕНСТВОВАННОЙ СИСТЕМОЙ ПОДАЧИ ЭТИЛЕНА | 2015 |

|

RU2658836C1 |

Изобретение относится к процессу полимеризации этилена. Описан технологический процесс производства полиэтилена путем суспензионной полимеризации этилена и, необязательно, одного или нескольких С3-С10 альфа-олефинов. Полимеризацию проводят при температуре 60-95°С и давлении 0,15- 3 МПа в присутствии катализатора полимеризации этилена в по меньшей мере одной системе реактора. Система реактора содержит реактор полимеризации и один или несколько теплообменников первой ступени, расположенных на внешней стороне реактора полимеризации. Полученную суспензию отбирают из реактора полимеризации и охлаждают хладагентом в одном или нескольких теплообменниках первой ступени при температуре 29-40°С. Затем охлажденную суспензию возвращают в реактор полимеризации. Технический результат – повышение эффективности работы теплообменника. 13 з.п. ф-лы, 2 ил., 1 пр.

1. Технологический процесс производства полиэтилена путем суспензионной полимеризации этилена и, необязательно, одного или нескольких С3-С10 альфа-олефинов при температуре от 60°С до 95°С и при давлении от 0,15 МПа до 3 МПа в присутствии катализатора полимеризации этилена в по меньшей мере одной системе реактора, содержащей: реактор полимеризации и один или несколько теплообменников первой ступени, расположенных на внешней стороне реактора полимеризации, в котором суспензия в реакторе полимеризации охлаждается отбором суспензии из реактора полимеризации, охлаждением суспензии в одном или нескольких теплообменниках первой ступени и возвращением охлажденной суспензии в реактор полимеризации, отличающийся тем, что один или несколько теплообменников первой ступени охлаждаются хладагентом первой ступени с температурой от 29°С до 40°С.

2. Технологический процесс по п. 1, отличающийся тем, что температура в реакторе полимеризации поддерживается регулировкой скорости подачи хладагента первой ступени через один или несколько теплообменников первой ступени.

3. Технологический процесс по п. 1 или 2, отличающийся тем, что температура хладагента первой ступени колеблется в интервале не более чем в 2°С.

4. Технологический процесс по п. 1 или 2, отличающийся тем, что теплообменники первой ступени представляют собой теплообменники типа труба в трубе.

5. Технологический процесс по п. 1 или 2, отличающийся тем, что хладагент первой ступени циркулирует в закрытой системе и охлаждается теплообменником второй ступени, который в свою очередь охлаждается хладагентом второй ступени.

6. Технологический процесс по п. 5, отличающийся тем, что теплообменник второй ступени представляет собой пластинчатый теплообменник.

7. Технологический процесс по п. 5, отличающийся тем, что температура потока хладагента первой ступени, поступающего в теплообменники первой ступени, поддерживается регулировкой скорости подачи хладагента второй ступени через теплообменник второй ступени.

8. Технологический процесс по п. 1 или 2, отличающийся тем, что реактор полимеризации с внешней стороны дополнительно оснащается рубашкой системы охлаждения, а хладагент первой ступени также охлаждает рубашку системы охлаждения реактора полимеризации.

9. Технологический процесс по п. 8, отличающийся тем, что рубашка системы охлаждения состоит из ряда разрезанных вдоль труб, прикрепленных к внешней стороне реактора полимеризации.

10. Технологический процесс по п. 8, отличающийся тем, что один или несколько теплообменников первой ступени и рубашка системы охлаждения работают в параллельном режиме в закрытой системе с циркулирующим хладагентом первой ступени.

11. Технологический процесс по п. 1 или 2, отличающийся тем, что технологический процесс получения полиэтилена осуществляется способом многокаскадной полимеризации в комбинации с двумя, тремя и более системами реактора, содержащими по реактору полимеризации и один или несколько теплообменников первой ступени, расположенных на внешней стороне реактора полимеризации.

12. Технологический процесс по п. 11, отличающийся тем, что две, три или более систем полимеризации работают последовательно.

13. Технологический процесс по п. 11, отличающийся тем, что хладагенты первой ступени всех теплообменников первой ступени циркулируют в замкнутой системе, а все теплообменники первой ступени работают в параллельном режиме в замкнутой системе с циркулирующим хладагентом первой ступени, который охлаждается одним теплообменником второй ступени.

14. Технологический процесс по п. 13, отличающийся тем, что все реакторы полимеризации дополнительно оснащаются с внешней стороны рубашкой системы охлаждения, а все теплообменники первой ступени и все рубашки системы охлаждения работают в параллельном режиме в замкнутой системе с циркулирующим хладагентом первой ступени.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ ИЗ РАСТВОРА | 1997 |

|

RU2190627C2 |

Авторы

Даты

2019-01-29—Публикация

2015-06-22—Подача