ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу полимеризации этилена. В частности, настоящее изобретение относится к процессу суспензионной полимеризации этилена с повышенной производительностью насоса для подачи катализаторной суспензии, благодаря его меньшей закупорке.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Сфера применения содержащих полиэтилен изделий хорошо известна. Полиэтилен, как правило, классифицируются по плотности, которая определяет потребительские предпочтения. Например, полиэтилен высокой плотности (ПВП), имеет низкую степень разветвленности, которая проявляет себя в компактной структуре с высокой прочностью на растяжение. Данный полиэтилен используется при производстве, например, труб и бочек. Полиэтилен средней плотности (ПСП) обладает высокой степенью химической стойкости, а также стойкостью к ударным нагрузкам и падениям. Данный полиэтилен используется при производстве усадочной пленки. Полиэтилен низкой плотности (ПНП) характеризуется стохастической длинноцепочечной разветвленностью, т.е. наложением разветвления на разветвление. Это свойство обеспечивает хорошую устойчивость к высоким температурам и ударам, и данный полиэтилен используется при производстве липкой пленки и гибких бутылок. Линейный полиэтилен низкой плотности (ЛПНП) имеет по существу линейную структуру, но низкую плотность из-за короткоцепочечной разветвленности. Данный полиэтилен используется при производстве растягивающейся упаковочной пленки и кабельной оболочки.

Для производства полиэтилена применяются различные способы, включая газофазную полимеризацию, полимеризацию в растворе и суспензионную полимеризацию. В суспензионных процессах полимеризации этилена используют разбавители, например гексан или изобутан, для растворения мономера этилена, сомономеров и водорода, а мономер (ы) подвергают полимеризации в присутствии катализатора. После полимеризации полимерный продукт присутствует в виде суспензии во взвешенном состоянии в жидкой среде.

В типичных технологических процессах в каскадах из нескольких реакторов, описанных, например, в патентах WO 2012/028591 A1, US 6 204 345 B1, и WO 2005/077992 А1, мономер (ы), водород, катализатор и разбавитель подаются в первый из трех реакторов, где суспензия образуется из полимерных частиц, содержащихся в разбавителе и непрореагировавшем мономере. Реакторы могут работать параллельно или последовательно, а типы/количества мономера и условия могут меняться в каждом реакторе для получения различных сортов полиэтиленовых материалов, в том числе унимодальных (молекулярно массовое распределение) или мультимодальных полиэтиленовых материалов. Такие мультимодальные композиции используются в различных сферах, например, в патенте WO 2012/069400 А1 описываются тримодальные полиэтиленовые композиции для выдувного формования.

В системах суспензионной полимеризации, использующих реакторы непрерывного действия с мешалкой, иногда возникают проблемы с закупоркой впускных отверстий насосов для подачи катализаторной суспензии. Закупорка имеет место, если полимерный материал, который накопился на отбойных перегородках реактора, механических опорных конструкциях отбойных перегородок или на внутренних стенках реактора внезапно отрывался и стекал вместе с реакторной суспензией до впускного отверстия насоса для подачи катализаторной суспензии. Оторванный материал представляет собой комки полимера, которые быстро закупоривают всасывающее отверстие насоса по мере накопления у его впускного отверстия. Комки полимера способны накапливаться в течение времени из-за обрастания, которое имеет место при возврате суспензии из внешнего охладителя в заполненное паром пространство над уровнем жидкой среды в реакторе. При выгрузке жидкая среда суспензии отделяется от твердой фазы, т.е. испаряется, оставляя липкие комки полимера, прилипающие к отбойным перегородкам, поперечным элементам опорных конструкций отбойных перегородок и внутренним поверхностям стенок реактора. Кроме того, может иметь место разбрызгивание в реакторе, когда возвращенная суспензия проливается на поверхность жидкой среды содержимого реактора, осаждая твердые вещества на открытых металлических поверхностях. Повторное осаждение ведет к постепенному превращению полимерного материала в куски полимера, прилипшие к поверхности металла. В конечном итоге, данные крупные комки полимера способны отваливаться из-за циклического изменения уровня жидкой среды в реакторе или высыхания полимера на металлических поверхностях внутри реактора, в результате чего теряя адгезию. Тем не менее, в любом случае, комки полимера стекают к насосу для подачи катализаторной суспензии, закупоривая рабочее колесо насоса и резко сокращая поток суспензии через охладитель. Закупорка насосов для подачи катализаторной суспензии в свою очередь ведет к простоям, так как насосы приходится демонтировать и очищать.

Реакторы полимеризации с отбойными перегородками использовались в системах реакции полимеризации олефинов. Например, в патентах WO 2009/142730 A1 и US 8410230 В2 описывается способ полимеризации олефинов, для получения полимеров с расширенным молекулярномассовым распределением, с помощью внутренних отбойных перегородок, разделяющих реактор на зоны. В патенте США 7214750 В2 описывается способ получения полимеров в реакторе с трубчатыми теплообменниками, служащими в качестве отбойных перегородок, расположенных по окружности резервуара, а в патенте США 7993593 В2 описывается реактор полимеризации олефина с трубчатой отбойной перегородкой, содержащей впускное отверстие для газовой фазы. Тем не менее, существует постоянная потребность в создании способов полимеризации этилена с повышенной производительностью насоса для подачи катализаторной суспензии, благодаря его меньшей закупорке.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Ниже описываются способы суспензионной полимеризации этилена с повышенной производительностью насос для подачи катализаторной суспензии.

В соответствии с одним вариантом осуществления настоящего изобретения, рассматривается способ суспензионной полимеризации, включающий: полимеризацию мономеров в реакторе при температуре от 60°С до 95°С и давлении от 0,15 МПа до 3 МПа с образованием полиэтилена, причем полимеризация осуществляется в присутствии катализатора, мономеров, разбавителя и, необязательно, в присутствии водорода в реакторной суспензии; реактор, содержащий:

- цилиндрическую стенку реактора, содержащую внутреннюю поверхность стенки реактора, простирающуюся от нижней касательной до верхней касательной;

- нижнюю крышку реактора, соединенную с цилиндрической стенкой реактора у нижней касательной;

- верхнюю крышку реактора, соединенную с цилиндрической стенкой реактора у верхней касательной; цилиндрическую стенку реактора, нижнюю крышку реактора и верхнюю крышку реактора, образующие внутренний объем реактора;

- мешалку для смешивания компонентов во внутреннем объеме реактора;

- выпускное отверстие реактора для подачи реакторной суспензии в охладитель; реакторной суспензии, содержащей растворитель, катализатор, полимер, непрореагировавший мономер и, необязательно, растворенный водород;

- систему отбойных перегородок реактора, содержащую, по меньшей мере, одну отбойную перегородку; по меньшей мере, одну отбойную перегородку, содержащую верхнюю часть отбойной перегородки и нижнюю часть отбойной перегородки; причем, по меньшей мере, одна отбойная перегородка соединяется с внутренней поверхностью стенки реактора и простирается продольно внутренней поверхности стенки реактора и радиально во внутренний объем реактора;

- первое впускное отверстие реактора для возврата охлажденной суспензии из охладителя в качестве первого потока реакторной суспензии; и

- трубопровод подачи охлажденной суспензии, имеющий первый загрузочный конец трубопровода подачи, соединенный с первым впускным отверстием реактора и первым разгрузочным концом трубопровода подачи;

в котором верхняя поверхность реакторной суспензии во внутреннем объеме реактора определяет уровень жидкой среды в реакторе, а верхняя часть отбойной перегородки и первый разгрузочный конец трубопровода подачи располагаются ниже уровня жидкой среды в реакторе.

В соответствии с другим вариантом осуществления настоящего изобретения, рассматривается способ суспензионной полимеризации, включающий: полимеризацию мономеров в реакторе при температуре от 60°С до 95°С и давлении от 0,15 МПа до 3 МПа с образованием полиэтилена, причем полимеризация осуществляется в присутствии катализатора, мономеров, разбавителя и, необязательно, в присутствии водорода в реакторной суспензии; реактор, содержащий:

- цилиндрическую стенку реактора, содержащую внутреннюю поверхность стенки реактора, простирающуюся от нижней касательной до верхней касательной;

- нижнюю крышку реактора, соединенную с цилиндрической стенкой реактора у нижней касательной;

- верхнюю крышку реактора, соединенную с цилиндрической стенкой реактора у верхней касательной; цилиндрическую стенку реактора, нижнюю крышку реактора и верхнюю крышку реактора, образующие внутренний объем реактора;

- мешалку для смешивания компонентов во внутреннем объеме реактора;

- выпускное отверстие реактора для подачи реакторной суспензии в охладитель; реакторной суспензии, содержащей растворитель, катализатор, полимер, непрореагировавший мономер и, необязательно, растворенный водород;

- систему отбойных перегородок реактора, содержащую, по меньшей мере, одну отбойную перегородку; по меньшей мере, одну отбойную перегородку, содержащую верхнюю часть отбойной перегородки и нижнюю часть отбойной перегородки; отличающийся тем, что, по меньшей мере, одна отбойная перегородка соединяется с внутренней поверхностью стенки реактора и простирается продольно внутренней поверхности стенки реактора и радиально во внутренний объем реактора;

- первое впускное отверстие реактора для возврата охлажденной суспензии из охладителя в качестве первого потока реакторной суспензии;

- трубопровод подачи охлажденной суспензии, имеющий первый загрузочный конец трубопровода подачи, соединенный с первым впускным отверстием реактора и первым разгрузочным концом трубопровода подачи;

- второе впускное отверстие реактора для приема второго потока реакторной суспензии; и

- трубопровод подачи второго потока реакторной суспензии, имеющий второй загрузочный конец трубопровода подачи, соединенный со вторым впускным отверстием реактора и вторым разгрузочным концом трубопровода подачи;

в котором верхняя поверхность реакторной суспензии во внутреннем объеме реактора определяет уровень жидкой среды в реакторе, а верхняя часть отбойной перегородки, первый разгрузочный конец трубопровода подач и второй разгрузочный конец трубопровода подачи располагаются ниже уровня жидкой среды в реакторе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для оказания помощи специалистам в соответствующей области техники в создании и использовании данного предмета изобретения, дается ссылка на прилагаемые чертежи.

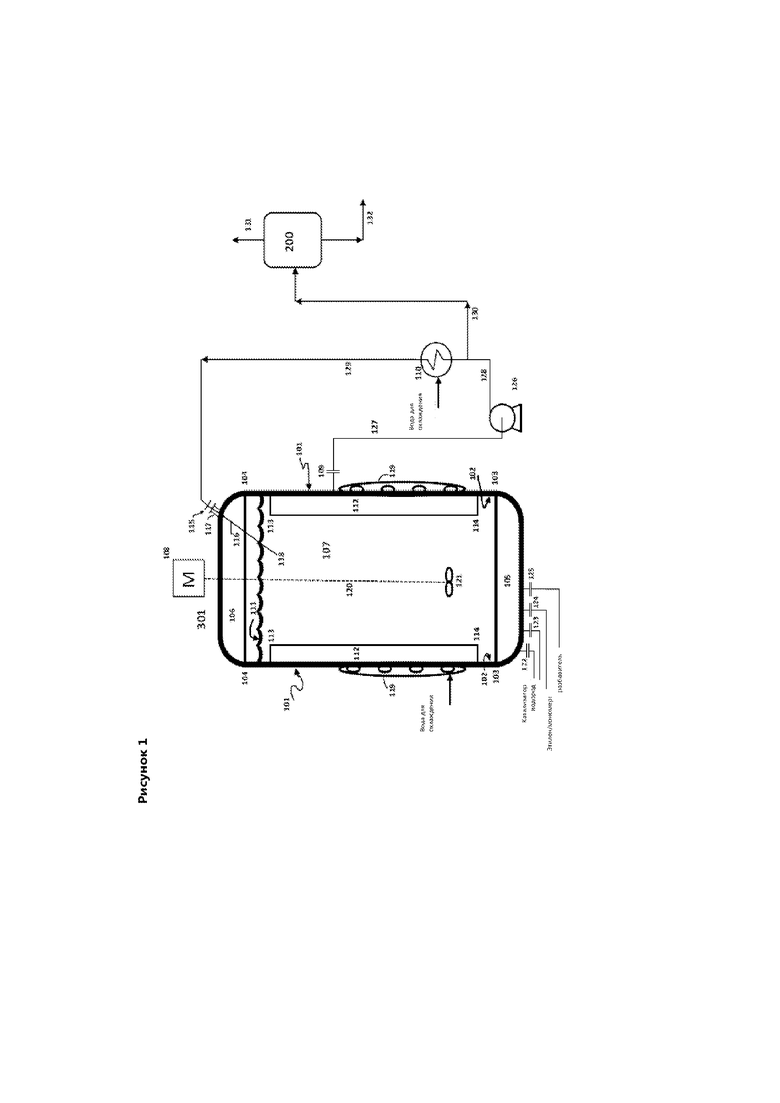

На Рисунке 1 представлена иллюстративная блок-схема системы суспензионной полимеризации этилена, содержащая реактор суспензионной полимеризации, внешний насос и охладитель, мешалку и систему отбойных перегородок.

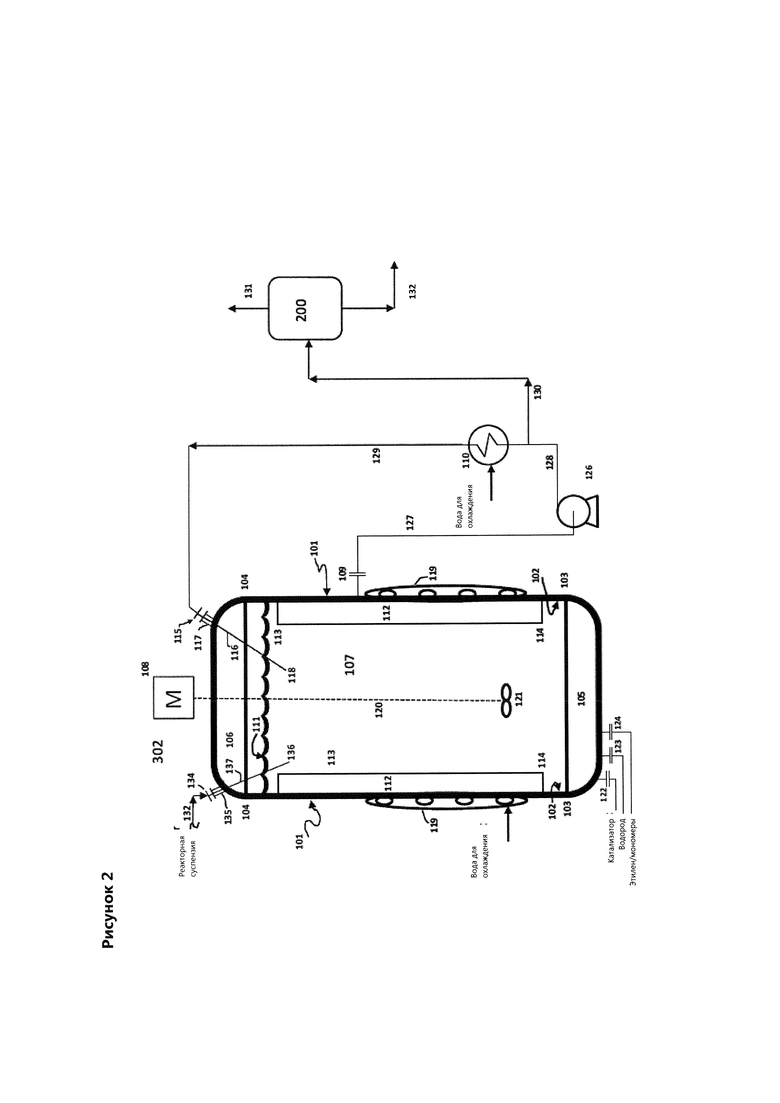

На Рисунке 2 представлена иллюстративная блок-схема системы суспензионной полимеризации этилена, содержащая реактор суспензионной полимеризации, внешний насос и охладитель, впускное отверстие для приема реакторной суспензии от второго реактора суспензионной полимеризации, мешалку и систему отбойных перегородок.

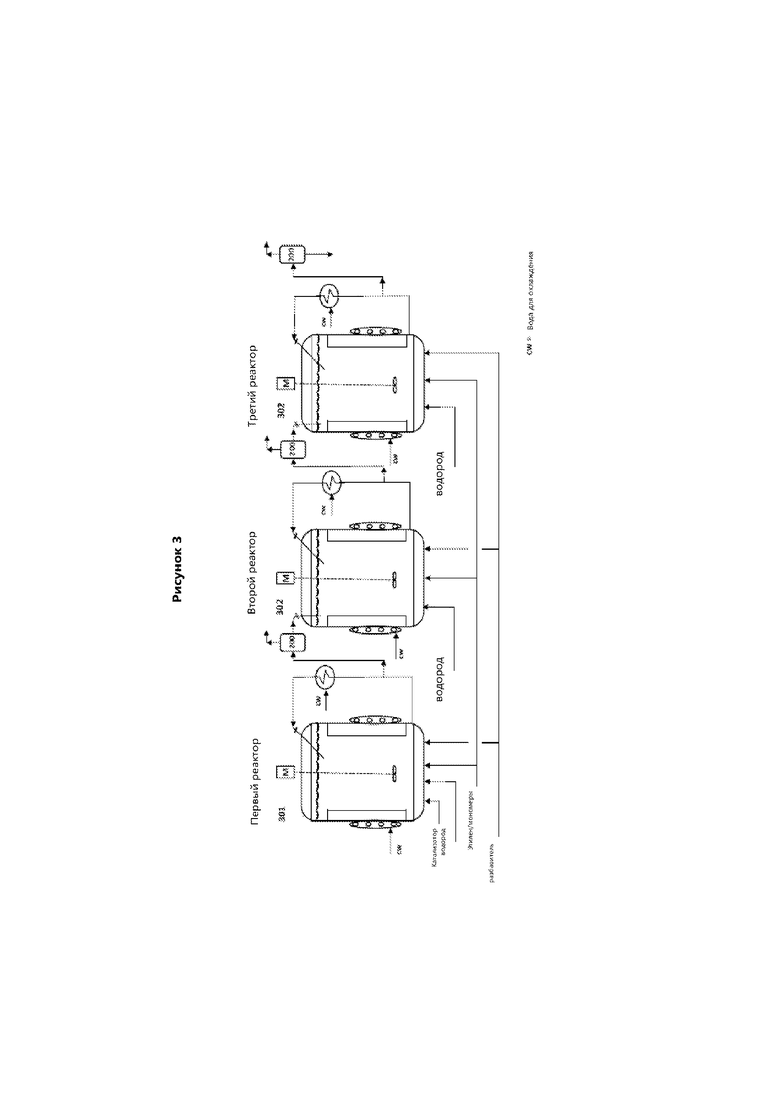

На рисунке 3 показана иллюстративная блок-схема каскадной системы из трех реакторов для полимеризации этилена.

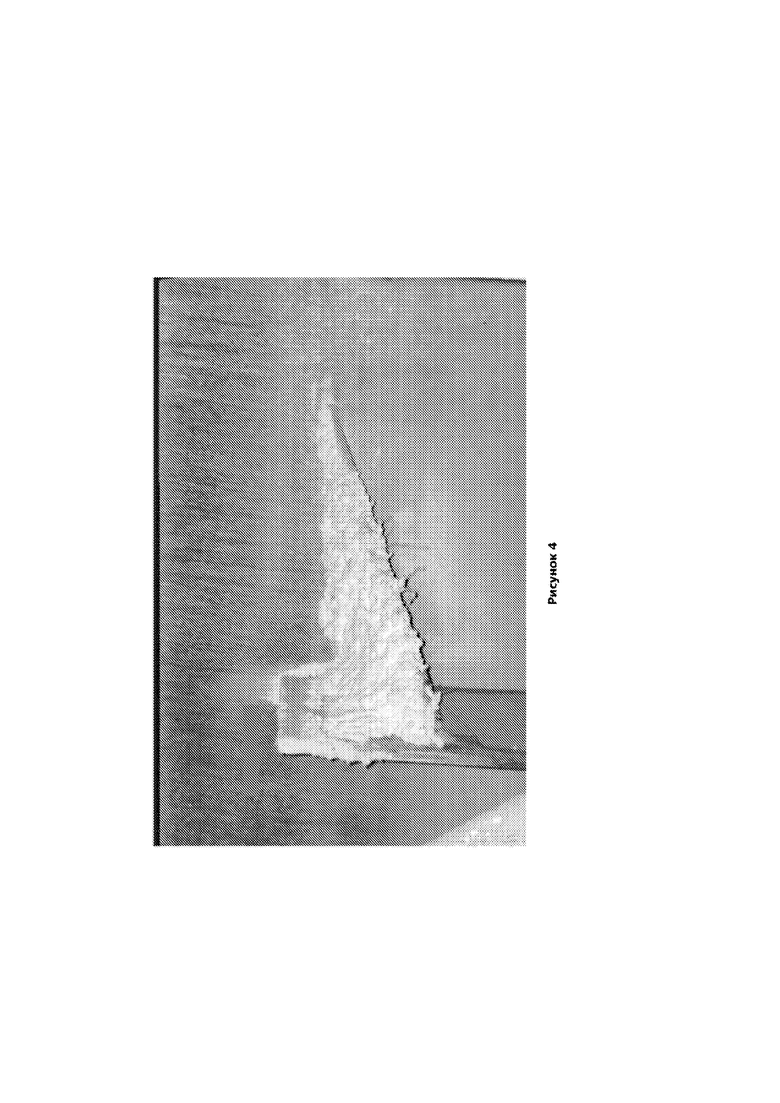

На Рисунке 4 представлено изображение комков полимера на опорных конструкциях отбойных перегородок.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Суспензионный способ получения полиэтилена

Способ получения полиэтилена, использующий насос для подачи катализаторной суспензии с пониженной способностью к закупорке, представляет собой суспензионную полимеризацию мономеров в присутствии катализатора, разбавителя, например гексана или изобутана, и, необязательно, водорода. Полимеризация протекает в виде суспензии, образованной из полимерных частиц, разбавителя, непрореагировавших мономеров и катализатора. Полиэтилен, полученный описанным в настоящем документе способом, представляет собой гомополимеры этилена или сополимеры этилена, содержащие до 40 вес.% С3-C10 1-алкенов. Соответственно, мономеры представляют собой этилен, в качестве основного мономера, и С3-C10 1-алкены, в качестве сомономеров. В предпочтительном варианте осуществления, сомономеры выбираются из 1-бутена, 1-пентена, 1-гексена, 1-октена или их смесей. Технологический процесс суспензионной полимеризации проводят при температурах от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа и более предпочтительно от 0,25 МПа до 1,5 МПа.

В предпочтительном варианте осуществления, полиэтилен, полученный в процессе полимеризации, представляет собой полиэтиленовую смолу высокой плотности, предпочтительно составляющую от 0,935 г/см3 до 0,970 г/см3. Более предпочтительно, составляющую от 0,940 г/см3 до 0,970 г/см3. Более предпочтительно, составляющую от 0,945 г/см3 до 0,965 г/см3. Плотность определялась в соответствии с DIN EN ISO 1183-1:2004 г., условие А (погружение), на пластинках толщиной 2 мм, полученных методом прессования в форме по определенной термической предистории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

В предпочтительном варианте осуществления, полиэтилен, полученный в процессе полимеризации, обладает индексом текучести расплава (MI21.6) от 1 дг/мин до 300 дг/мин, более предпочтительно от 1,5 дг/мин до 50 дг/мин и наиболее предпочтительно от 2 дг/мин до 35 дг/мин. Показатель MI21.6 измеряется в соответствии с DIN EN ISO 1133:2005, условие С, при температуре 190°C с массой груза 21,6 кг.

В предпочтительном варианте осуществления, полиэтилен, полученный в процессе полимеризации, представляет собой гомополимер этилена или сополимер этилена, содержащие до 10 вес.% повторяющихся звеньев С3-С10 альфа-олефина. В предпочтительном варианте осуществления, С3-С10 α-олефины выбираются из 1-бутена, 1-пентена, 1-гексена, 1-октена и их смесей.

Катализатор

Полимеризация осуществляется с использованием всех обычных катализаторов полимеризации этилена, например, с использованием катализаторов Филлипса на основе оксида хрома, с использованием катализаторов Циглера на основе титана, то есть катализаторов Циглера или катализаторов Циглера-Натта или с использованием катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Особенно пригодными катализаторами с единым центром полимеризации на металле являются катализаторы, содержащие объемные органические лиганды с сигма-связью или пи-связью, например, катализаторы на основе монокомплексов Cp, катализаторы на основе бикомплексов Ср, которые обычно называются металлоценовыми катализаторами или катализаторами на основе комплексов поздних переходных металлов, в частности комплексов железа-бис-имина. Кроме того, возможно использование смесей из двух или более указанных катализаторов для полимеризации олефинов. Такие смешанные катализаторы называются гибридными катализаторами. Получение и применение данных катализаторов для полимеризации олефинов общеизвестно.

Предпочтительными катализаторами являются катализаторы Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния и, необязательно, дисперсный неорганический оксид в качестве носителя.

Возможно применение соединений титана, обычно полученных из галогенидов или алкоголятов трехвалентного или четырехвалентного титана с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих соединений титана являются TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично, предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, и среди них особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия, предпочтительными являются галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления от 3 до 5.

Для получения твердого компонента предпочтительным является дополнительное использование, по меньшей мере, одного соединения магния. Подходящие соединения данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния; в частности, хлориды или бромиды; и соединения магния, из которых обычным способом могут быть получены галогениды магния, например, в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления, галогены представляют собой хлор, бром, йод или фтор или смеси двух или нескольких галогенов. В более предпочтительном варианте осуществления, галогены представляют собой хлор или бром. В наиболее предпочтительном варианте осуществления, галоген представляет собой хлор.

Возможные галогенсодержащие соединения магния представляют собой хлориды магния или бромиды магния. Магниевые соединения, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, SiCl4 или CCl4. Предпочтительные галогенирующие агенты представляют собой хлор или хлористый водород.

Примерами подходящих, не содержащих галогенов, соединений магния являются: диэтилмагний, ди-н-пропилмагний, диизопропилмагний, ди-н-бутилмагний, дивторбутилмагний, дитретбутилмагний, диамилмагний, н-бутилэтилмагний, н-бутилвторбутилмагний, н-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-н-пропилоксимагний, диизопропилоксимагний, ди-н-бутилоксимагний, ди-втор-бутилоксимагний, дитретбутилоксимагний, диамилоксимагний, н-бутилоксиэтоксимагний, н-бутилоксивторбутилоксимагний, н-бутилоксиоктилоксимагний и дифеноксимагний. Предпочтительные, не содержащие галогенов, соединения магния представляют собой н-бутилэтилмагний или н-бутилоктилмагний.

Примерами соединений Гриньяра являются метилмагнийхлорид, этилмагнийхлорид, этилмагнийбромид, этилмагниййодид, н-пропилмагнийхлорид, н-пропилмагнийбромид, н-бутилмагнийхлорид, н-бутилмагнийбромид, втор-бутилмагнийхлорид, втор-бутилмагнийбромид, трет-бутилмагнийхлорид, трет-бутилмагнийбромид, гексилмагнийхлорид, октилмагнийхлорид, амилмагнийхлорид, изоамилмагнийхлорид, фенилмагнийхлорид и фенилмагнийбромид.

В качестве соединений магния для получения дисперсных твердых веществ предпочтение отдается использованию, кроме дихлорида магния или дибромида магния, соединений диалкила магния (С1-С10). В предпочтительном варианте, катализатор Циглера содержит переходной металл, выбранный из титана, циркония, ванадия и хрома.

Катализаторы типа Циглера обычно полимеризуются в присутствии сокатализаторов. Предпочтительными сокатализаторами являются металлоорганические соединения металлов групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов группы 13 и особенно алюминийорганические соединения. Предпочтительными сокатализаторами являются органометаллические алкилы, органометаллические алкоксиды или органометаллические галогениды.

Предпочтительными металлоорганическими соединениями являются алкилы лития, алкилы магния или цинка, галогениды алкила магния, алкилы алюминия, алкилы кремния, алкоксиды кремния и галогениды алкила кремния. Более предпочтительные металлоорганические соединения содержат алкилы алюминия и алкилы магния. Еще более предпочтительные металлоорганические соединения содержат алкилы алюминия. Наиболее предпочтительные металлоорганические соединения содержат соединения триалкилалюминия. Предпочтительно, соединения триалкилалюминия выбираются из триметилалюминия, триэтилалюминия, триизобутилалюминия или три-н-гексилалюминия.

На первом Рисунке 1 представлен вариант осуществления, в котором мономер полимеризуется в реакторе 301 с образованем полиэтилена. Полимеризация протекает в присутствии катализатора, разбавителя, этилена и, необязательно, водорода и сомономера в реакторной суспензии.

Как представлено на Рисунке 1, реактор 301 содержит: цилиндрическую стенку 101 реактора с внутренней поверхностью 102 стенки реактора, простирающейся от нижней касательной 103 до верхней касательной 104; нижнюю крышку 105 реактора, соединенную с цилиндрической стенкой 101 реактора у нижней касательной 103; верхнюю крышку 106 реактора, соединенную с цилиндрической стенкой 101 реактора у верхней касательной 104; цилиндрическую стенку 101 реактора, нижнюю крышку 105 реактора и верхнюю крышку 106 реактора, образующих внутренний объем 107 реактора; и мешалку 108 для перемешивания содержимого внутреннего 107 объема реактора. Мешалка 108 содержит двигатель (M), вращающий вал 120, который, по существу, установлен вертикально по центру внутреннего объема 107 реактора, и по меньшей мере одну лопасть 121.

Реактор 301 содержит выходное отверстие 109 реактора для подачи насосом 126 реакторной суспензии в охладитель 110. Реакторная суспензия содержит разбавитель, катализатор, полимер, непрореагировавший мономер и, необязательно, растворенный водород. Верхняя поверхность реакторной суспензии в пределах внутреннего объема 107 реактора определяет уровень 111 жидкой среды в реакторе.

Реактор 301 содержит систему отбойных перегородок реактора, содержащую, по меньшей мере, одну отбойную перегородку 112; по меньшей мере, одну отбойную перегородку, содержащую верхнюю часть 113 отбойной перегородки и нижнюю часть 114 отбойной перегородки; в котором, по меньшей мере, одна отбойная перегородка 112 соединяется с внутренней поверхностью 102 стенки реактора и простирается продольно внутренней поверхности 102 стенки реактора и радиально во внутренний объем 107 реактора. Верхняя часть 113 отбойной перегородки находится ниже уровня 111 жидкой среды в реакторе. Расположение верхней части отбойной перегородки ниже уровня 111 жидкой среды в реакторе предотвращает отложение твердых веществ на отбойной перегородке.

Реактор 301 содержит впускное отверстие 115 реактора, принимающее охлажденную суспензию из охладителя 110. Входное отверстие 115 реактора располагается на верхней крышке 106 реактора или цилиндрической стенке 101 реактора и соединяется с трубопроводом 116 подачи охлажденной суспензии, имеющий загрузочный конец 117 трубопровода подачи и разгрузочный конец 118 трубопровода подачи. Разгрузочный конец 118 трубопровода подачи располагается во внутреннем объеме 107 реактора ниже уровня жидкой среды реактора.

Профили нижней крышки 105 реактора и верхней крышки 106 реактора могут представлять собой эллипс, торосферу или полусферу. Реактор 301 дополнительно снабжается теплообменной рубашкой 119, выполненной на внешней поверхности реактора. Жидкий теплоноситель прокачивается через теплообменную рубашку 119 для отвода тепла от реактора 301. Жидкий теплоноситель представляет собой обычный теплоноситель, используемый для данных температурных диапазонов, например, воду или подходящий масляный теплоноситель. Тепло дополнительно отводится из реактора 301 насосом 126, перекачивающим часть реакторной суспензии из выходного отверстия 109 реактора 301 по входному трубопроводу 127 насоса, через выпускной трубопровод 128 насоса в охладитель 110, а затем обратно в реактор 301 по трубопроводу 129 и через впускное отверстие 115 в реактор. Реакторная суспензия отводится из реактора по трубопроводу 130 вверх по потоку от охладителя 110 и поступает в испаритель 200. Испаритель 200 разделяет реакторную суспензию на поток пара, уходящий по трубопроводу 131 и жидкую катализаторную суспензию, вытекающую по трубопроводу 132.

Реактор содержит достаточное число входных и выходных соединений для осуществления полимеризации. Например, реактор оснащается впускными соединениями для приема катализатора 122, водорода 123, этилена/мономеров 124 и разбавителя 125. Катализаторная суспензия образуется из твердых частиц полимера, полученных в реакторе полимеризации 301, разбавителя, непрореагировавшего мономера и катализатора.

Реактор 301, представленный на Рисунке 1, может работать в качестве автономного реактора или в качестве первого реактора из каскада реакторов суспензионной полимеризации. Реакторы, следующие за первым реактором из каскада реакторов суспензионной полимеризации, дополнительно получают реакторную суспензию из предыдущего реактора. На Рисунке 2 представлен такой реактор 302, следующий за первым реактором 301.

Реактор 302 выполнен по аналогии с реактором 301, изображенном на Рисунке 1, за исключением дополнительного второго впускного отверстия 134 реактора для приема по трубопроводу 132 жидкой катализаторной суспензии из предыдущего реактора 301 или 302. Входное отверстие 134 реактора располагается на верхней крышке 106 реактора или цилиндрической стенке 101 реактора и соединяется с трубопроводом 137 подачи суспензии, имеющий загрузочный конец 135 трубопровода подачи суспензии и разгрузочный конец 136 трубопровода подачи суспензии. Разгрузочный конец 136 трубопровода подачи располагается во внутреннем объеме реактора ниже уровня жидкой среды реактора.

Реактор 302, представленный на Рисунке 2, может представлять собой любой последующий реактор полимеризации из каскада реакторов суспензионной полимеризации; т.е. реактор 302 может представлять собой второй реактор из каскада реакторов суспензионной полимеризации, третий, или дополнительный реактор, расположенный ниже по потоку в каскаде реакторов суспензионной полимеризации.

Предпочтительно, каскад реакторов включает три реактора, работающие последовательно. На Рисунке 3 представлен пример, в котором в первом реакторе полимеризации, представляющем собой реактор 301, показанный на Рисунке 1, мономеры полимеризуются в присутствии катализатора, разбавителя, этилена и, необязательно, водорода и сомономера с образованием в реакторной суспензии полиэтилена. Реакторная суспензия из первого реактора полимеризации передается в первый испаритель 200, который отделяет газ от реакторной суспензии, а отделенная жидкая катализаторная суспензия направляется во второй реактор полимеризации, представляющий собой реактор 302, показанный на Рисунке 2. Этилен, разбавитель и, необязательно, водород и сомономер, подаются во второй реактор полимеризации, где реакция полимеризации проводится в суспензии с образованием дополнительного количества полиэтилена. Реакторная суспензия из второго реактора полимеризации передается во второй испаритель 200, который отделяет газ от реакторной суспензии, а отделенная жидкая катализаторная направляется в третий реактор полимеризации, представляющий собой реактор 302, показанный на Рисунке 2. Этилен, разбавитель и, необязательно, водород и сомономер, подаются в третий реактор полимеризации, где реакция полимеризации проводится в суспензии с образованием дополнительного количества полиэтилена. Реакторная суспензия из третьего реактора полимеризации передается в третий испаритель 200, который отделяет газ от реакторной суспензии, а отделенная жидкая катализаторная суспензия направляется для разделения на твердое вещество/жидкость и дальнейшую обработку полимера. Природа и количество сомономера (ов) в разных реакторах могут быть одинаковыми или различаться.

Хотя на Рисунке 3 представлена система из трех реакторов, следует понимать, что данный процесс может также включать в себя систему из одного или двух реакторов, где первый реактор соответствует реактору на Рисунке 1, а второй реактор соответствует реактору на Рисунке 2. Также могут использоваться системы реакторов, содержащие более трех реакторов, причем четвертый и последующие реакторы соответствует реактору на Рисунке 2.

Систем отбойных перегородок

Реакторы, используемые в процессе полимеризации, включают систему отбойных перегородок реактора, содержащую, по меньшей мере, одну отбойную перегородку 112. Отбойные перегородки помогают при смешивании жидких сред в резервуарах/реакторах, предотвращая граничное завихрение содержимого резервуара/реактора. Это необходимо потому, что при таком завихрении существует вероятность ненадлежащего перемешивания твердых частиц в жидкости.

Отбойная перегородка 112 имеет верхнюю часть 113 отбойной перегородки, расположенную вблизи верхней крышки 106 реактора 301 или 302, и нижнюю часть 114 отбойной перегородки, расположенную вблизи нижней крышки 105 реактора 301 или 302. Предпочтительным является изготовление отбойной перегородки 112 из цельной прямоугольной пластины или набора пластин, механически соединенных с образованием сплошной пластины, где длинная ось прямоугольника параллельна продольной оси реактора 301 или 302, а короткая ось прямоугольника параллельна радиальной оси реактора 301 или 302. Отбойная перегородка 112 имеет сплошное соединение с внутренней поверхностью 102 стенки реактора или соединение в отдельных точках, причем по своей длине она простирается вдоль внутренней поверхности 102 стенки реактора, а по своей ширине выступает радиально во внутренний объем 107 реактора. Нижняя часть 114 отбойной перегородки предпочтительно находится в пределах 30 см от нижней касательной 103, то есть нижняя часть 114 отбойной перегородки располагается в интервале на 30 см ниже нижней касательной 103 и на 30 см выше нижней касательной 103 реактора. Таким образом, расстояние от нижней части отбойной перегородки до нижней касательной не превышает 30 см.

Верхняя часть 113 отбойной перегородки находится ниже уровня 111 жидкой среды в реакторе. Предпочтительно, верхняя часть 113 отбойной перегородки находится, по меньшей мере, на 10 см ниже уровня 111 жидкой среды в реакторе, более предпочтительно, по меньшей мере, на 15 см ниже уровня 111 жидкой среды в реакторе и еще более предпочтительно от 15 до 30 см ниже уровня 111 жидкой среды в реакторе. Наиболее предпочтительно верхняя часть 113 отбойной перегородки находится на 20-30 см ниже уровня 111 жидкой среды в реакторе.

Ширина отбойной перегородки представляет собой часть отбойной перегородки, которая простирается во внутренний объем 107 реактора. Предпочтительная ширина отбойной перегородки составляет от 1/10 до 1/48 диаметра реактора, предпочтительно от 1/10 и 1/24 диаметра реактора.

Отбойные перегородки 112 устанавливаются вровень с внутренней поверхностью 102 реактора вдоль его длины или на расстоянии от стены. При установке на расстоянии от стены, расстояние между внутренней поверхностью 102 реактора и отбойной перегородкой 112, предпочтительно составляет от 1/72 до 1,0 значения ширины отбойной перегородкой, более предпочтительно от 1/72-м до 1/4 значения ширины отбойной перегородкой.

В предпочтительном варианте система отбойных перегородок содержит, по меньшей мере, две отбойные перегородки 112. Более предпочтительно, система отбойных перегородок содержит от 3 до 4 отбойных перегородок 112. Наиболее предпочтительно, система отбойных перегородок содержит четыре отбойные перегородки 112. При наличии двух отбойных перегородок 112 они, предпочтительно, располагаются с интервалом в 180 градусов вдоль внутренней поверхности 102 стенки реактора. При наличии трех отбойных перегородок 112 они предпочтительно располагаются с интервалом в 120 градусов вдоль внутренней поверхности стенки реактора. При наличии четырех отбойных перегородок они предпочтительно располагаются с интервалом в 90 градусов вдоль внутренней поверхности стенки реактора. В предпочтительном варианте используются четыре отбойных перегородки 112.

В соответствии с настоящим изобретением, компоновка отбойных перегородок и трубопроводов подачи суспензии предотвращает или уменьшает обрастание отбойных перегородок и механических опорных конструкций отбойных перегородок за счет исключения испарения жидкой среды суспензии, возвращенной из охладителя или предыдущего реактора, тем самым сводя к минимуму образование комков полимера и разбрызгивание суспензии по внутренней поверхности стенки реактора, к которой могут прилипать полимерные частицы/комки.

ПРИМЕРЫ

Следующие примеры более подробно объясняют заявленный способ полимеризации этилена.

СРАВНИТЕЛЬНЫЙ ПРИМЕР А

Этилен полимеризуется в каскаде из трех реакторов, с образованием полиэтилена при температуре 79°С и давлении 0,45 Мпа, в присутствии катализатора Циглера, триэтилалюминиевого сокатализатора, 1-бутен сомономера и водорода, и в среде гексана в качестве растворителя. Содержимое реактора представляет собой суспензию, содержащую полиэтилен высокой плотности, растворенное сырье и жидкий растворитель. Тепло реакции отводится за счет прокачки катализаторной суспензии через внешний охладитель и ее повторной подачи в реакторы через верхнюю эллиптическую крышку. Общая пропускная способность установки составляла 18 т/ч, причем второй реактор принимал 6,8 т/ч этилена. Полученный во втором реакторе полиэтилен имел показатель MI5 в 5 дг/мин, определенный в соответствии с DIN EN ISO 1133: 2005, условие Т, при температуре 190°С с массой груза 5 кг, и плотность 0,950 г/см3.

Все три реактора имели одинаковую конструкцию. Каждый из реакторов представлял собой цилиндрический резервуар с эллиптическими крышками в верхней и в нижней части и был оборудован четырьмя отбойными перегородками, расположенными с интервалом в 90° по окружности реактора. Каждый из реакторов оснащался мешалкой для лучшего перемешивания. Отбойные перегородки реактора крепились к поверхности реактора опорными пластинами в различных точках по длине реактора, причем верхняя часть отбойной перегородки позиционировалось на 250 мм ниже верхней касательной. По трубопроводу возврата суспензии из охладителя охлажденная суспензия поступала в реактор в точке на 600 мм ниже верхней касательной, а суспензия из реактора/испарительного сосуда вверх по потоку поступала в реактор в точке на 350 мм ниже верхней касательной.

Уровень жидкой среды в цилиндрической части реактора измерялся электронными датчиками уровня, причем верхняя касательная реактора соответствовала уровню в 100%, а точка на 1500 мм ниже верхней касательной соответствовала уровню в 50%. Уровень жидкой среды второго реактора каскада из трех реакторов поддерживался на уровне 50% по показаниям электронного датчика уровня. При этом рабочем уровне, верхняя часть отбойной перегородки, точка выгрузки суспензии из внешнего охладителя и точка выгрузки суспензии из реактора, находящегося выше по потоку, находятся в газовой фазе. Потребление тока насосом для подачи катализаторной суспензии составило 32 А.

Реакторы останавливались в рамках подготовки по изменению сорта полиэтилена, причем второй реактор стал производить полимер, имеющий показатель MI5 равный 1,2 дг/мин и плотность 0,956 г/см3, тем не менее, циркуляция суспензии продолжалось. После завершения технологические трубопроводы промывались растворителем со сливом во второй реактор, что приводило к увеличению уровня в реакторе до 95%. При данном уровне в реакторе верхние опорные пластины отбойных перегородок погружались в жидкую среду. Сразу после повышения уровня, ток, потребляемый насосом для подачи катализаторной суспензии, снижался до 27А, что указывало на снижение потока катализаторной суспензии через насосы. Проверка насосов показала, что рабочее колесо насоса было закупорено комками полимера. Физический осмотр второго реактора показал осаждение полимера на верхних опорных пластинах отбойных перегородок. Примерное изображение комков полимера, наросших после подачей насосом катализаторной суспензии, представлено на Рисунке 4.

ПРИМЕР 1

Во втором реакторе каскада из трех реакторов, описанном в Сравнительном Примере А, положение электронного датчика уровня было изменено таким образом, что измеренный уровень от точки на 100 мм выше касательной линии соответствовал 100%, а от точки на 1400 мм ниже касательной линии соответствовал 0%. Штатный рабочий уровень устанавливался в 80% по показаниям электронного датчика уровня, что соответствовало точке на 200 мм ниже верхней касательной. При этом рабочем уровне, верхняя часть отбойных перегородок, точка выгрузки охлажденной суспензии и входное отверстие подачи суспензии из реактора, находящегося выше по потоку, лежат в жидкой фазе. Увеличение или уменьшение уровня реактора от этой точки не привело к какому-либо падению потребления тока насосом для подачи катализаторной суспензии. Это указывает на отсутствие отложений полимера, которые могли бы оторваться от отбойной перегородки реактора или опорной пластины отбойной перегородки. Общая пропускная способность установки составляла 20 т/ч, причем второй реактор принимал 7,5 т/ч этилена. Второй реактор производил полимер с показателем MI5 равным 1,2 дг/мин и плотностью 0,956 г/см3.

Пример 1 и Сравнительный Пример А, показывают, что поддержание уровня жидкой среды в реакторе выше верхней части отбойных перегородок предотвращает накопление твердых частиц полимера на перегородке. В противном случае, накопленные на отбойной перегородке твердые частицы смещаются всякий раз, когда происходит превышение уровня над отбойными перегородками, или накопленные твердые частицы полимера вырастают до такой степени, что отваливаются под собственным весом. После выгрузки накопленных твердых частиц в реактор, они стекают к насосу и закупоривают рабочее колесо насоса. Повышение уровня реактора от точки, которая уже превышает верхнюю часть отбойной перегородки, не приводит к смещению твердых комков полимера, поскольку отсутствует их накопление на отбойных перегородках, механических опорных конструкциях отбойных перегородок и на внутренней поверхности стенки реактора, тем самым предотвращая закупорку насосов для подачи катализаторной суспензии.

Другие отличительные признаки, преимущества и варианты осуществления предмета настоящего изобретения, раскрытого здесь, станут очевидны специалистам в данной отрасли техники после прочтения предшествующего описания. В этом отношении, хотя конкретные варианты осуществления предмета настоящего изобретения были описаны довольно подробно, могут быть осуществлены вариации и модификации этих вариантов без отклонения от сущности и объема предмета настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ В КАСКАДЕ РЕАКТОРОВ С ВЫСОКОЙ ЧИСТОТОЙ ЭТИЛЕНА | 2015 |

|

RU2672469C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2015 |

|

RU2679899C2 |

| СПОСОБЫ УПРАВЛЕНИЯ ПОДАЧЕЙ АЛКИЛА АЛЮМИНИЯ В ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2684272C2 |

| СЖИМАЕМЫЙ ЖИДКИЙ РАЗБАВИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2011 |

|

RU2588142C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С УСОВЕРШЕНСТВОВАННОЙ СИСТЕМОЙ ПОДАЧИ ЭТИЛЕНА | 2015 |

|

RU2658836C1 |

| ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПОВЫШЕННОЙ ЭФФЕКТИВНОСТЬЮ РАБОТЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2678444C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТИВНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2655159C2 |

| ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА В МНОГОРЕАКТОРНОЙ СИСТЕМЕ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2644473C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466144C2 |

Изобретение относится к способу полимеризации этилена. Способ включает: полимеризацию мономеров в реакторе, содержащем отбойные перегородки, первый трубопровод подачи суспензии, для возврата охлажденной суспензии из охладителя, и необязательно второй трубопровод подачи суспензии для передачи реакторной суспензии из предыдущего реактора из каскада реакторов полимеризации. При этом верхняя часть отбойной перегородки, первый разгрузочный конец трубопровода подачи и второй трубопровод подачи суспензии располагаются ниже уровня жидкой среды в реакторе. Технический результат заключается в создании способа суспензионной полимеризации этилена с повышенной производительностью насоса для подачи катализаторной суспензии благодаря его меньшей закупорке. 14 з.п. ф-лы, 4 ил., 1 пр.

1. Способ суспензионной полимеризации, включающий: полимеризацию мономеров в реакторе при температуре от 60 до 95°С и давлении от 0,15 до 3 МПа с образованием полиэтилена, причем полимеризация осуществляется в присутствии катализатора, мономеров, разбавителя и необязательно в присутствии водорода в реакторной суспензии; реактор, содержащий:

- цилиндрическую стенку реактора, содержащую внутреннюю поверхность стенки реактора, простирающуюся от нижней касательной до верхней касательной;

- нижнюю крышку реактора, соединенную с цилиндрической стенкой реактора у нижней касательной;

- верхнюю крышку реактора, соединенную с цилиндрической стенкой реактора у верхней касательной; цилиндрическую стенку реактора, нижнюю крышку реактора и верхнюю крышку реактора, образующие внутренний объем реактора;

- мешалку для смешивания компонентов во внутреннем объеме реактора;

- выпускное отверстие реактора для подачи реакторной суспензии в охладитель; реакторной суспензии, содержащей растворитель, катализатор, полимер, непрореагировавший мономер и необязательно растворенный водород;

- систему отбойных перегородок реактора, содержащую по меньшей мере одну отбойную перегородку, по меньшей мере одну отбойную перегородку, содержащую верхнюю часть отбойной перегородки и нижнюю часть отбойной перегородки, причем по меньшей мере одна отбойная перегородка соединяется с внутренней поверхностью стенки реактора и простирается продольно внутренней поверхности стенки реактора и радиально во внутренний объем реактора;

- первое впускное отверстие реактора для возврата охлажденной суспензии из охладителя в качестве первого потока реакторной суспензии; и

- трубопровод подачи охлажденной суспензии, имеющий первый загрузочный конец трубопровода подачи, соединенный с первым впускным отверстием реактора и первым разгрузочным концом трубопровода подачи, отличающийся тем, что

верхняя поверхность реакторной суспензии во внутреннем объеме реактора определяет уровень жидкой среды в реакторе, а верхняя часть отбойной перегородки и первый разгрузочный конец трубопровода подачи располагаются ниже уровня жидкой среды в реакторе.

2. Способ по п.1, отличающийся тем, что реактор представляет собой автономный реактор полимеризации или первый реактор из каскада реакторов суспензионной полимеризации.

3. Способ по п.1, отличающийся тем, что реактор дополнительно содержит:

- второе впускное отверстие реактора для приема второго потока реакторной суспензии, и

- трубопровод подачи второго потока реакторной суспензии, имеющий второй загрузочный конец трубопровода подачи, соединенный со вторым впускным отверстием реактора и вторым разгрузочным концом трубопровода подачи,

вторым разгрузочным концом трубопровода подачи, присоединенным ниже уровня жидкой среды реактора.

4. Способ по п.3, отличающийся тем, что реактор представляет собой последующий реактор полимеризации из каскада реакторов суспензионной полимеризации, а второй поток реакторной суспензии представляет собой сырьевой поток реакторной суспензии, переданный из предыдущего реактора каскада реакторов суспензионной полимеризации.

5. Способ по любому из пп.1-4, отличающийся тем, что полимеризация представляет собой полимеризацию, осуществленную в каскаде реакторов суспензионной полимеризации, а способ суспензионной полимеризации, осуществленный в первом реакторе полимеризации из каскада реакторов, представляет собой способ по п.1 или 2; способ суспензионной полимеризации, осуществленный в любом последующем реакторе полимеризации из каскада реакторов суспензионной полимеризации, представляет собой способ по п.3 или 4.

6. Способ по п.5, отличающийся тем, что каскад реакторов полимеризации представляет собой два соединенных последовательно реактора полимеризации.

7. Способ по п.5, отличающийся тем, что каскад реакторов полимеризации представляет собой три соединенных последовательно реактора полимеризации.

8. Способ по любому из пп.1-4, отличающийся тем, что верхняя часть отбойной перегородки по меньшей мере на 10 см ниже уровня жидкой среды в реакторе.

9. Способ по любому из пп.1-4, отличающийся тем, что расстояние от нижней части отбойной перегородки до нижней касательной не превышает 30 см.

10. Способ по любому из пп.1-4, отличающийся тем, что верхняя часть отбойной перегородки ниже верхней касательной.

11. Способ по любому из пп.1-4, отличающийся тем, что система отбойных перегородок содержит две отбойные перегородки, выполненные под углом в 180 градусов в интервалах между отбойными перегородками вдоль внутренней поверхности стенки реактора.

12. Способ по любому из пп.1-4, отличающийся тем, что система отбойных перегородок содержит две отбойные перегородки, выполненные под углом в 120 градусов в интервалах между отбойными перегородками вдоль внутренней поверхности стенки реактора.

13. Способ по любому из пп.1-4, отличающийся тем, что система отбойных перегородок содержит две отбойные перегородки, выполненные под углом в 90 градусов в интервалах между отбойными перегородками вдоль внутренней поверхности стенки реактора.

14. Способ по любому из пп.1-4, отличающийся тем, что полиэтилен, полученный данным способом, обладает плотностью в пределах от 0,935 г/см3 до 0,970 г/см3.

15. Способ по любому из пп.1-4, отличающийся тем, что катализатор выбирается из катализаторов Филлипса, катализаторов Циглера или катализаторов с единым центром полимеризации на металле.

| US 2009149610 A1, 11.06.2009 | |||

| US 2010311923 A1, 09.12.2010 | |||

| US 2011172375 A1, 14.07.2011 | |||

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

Авторы

Даты

2019-04-22—Публикация

2015-05-13—Подача