Область техники, к которой относится изобретение

Настоящее изобретение относится к области контакта частиц с текучей средой и к устройству для контакта текучих сред с частицами. Изобретение также относится к трубчатым каналам для текучей среды, которые образуют наружную удерживающую стенку для кольцевого слоя частиц, используемого в системе с радиальным потоком, установленной в цилиндрическом сосуде.

Уровень техники

В таких системах текучая среда обычно направляется радиально внутрь или наружу в слой частиц или из него через отверстия во внутренних поверхностях множества наружных вертикально расположенных трубчатых элементов или через отверстия в цилиндрическом экранированном корзиночном элементе, который имеет меньший диаметр, чем внутренняя стенка сосуда. Текучая среда проходит через отверстия в вертикально расположенной центральной трубе, которая, образует внутреннюю удерживающую стенку для кольцевого слоя частиц. Изобретение, в частности, относится к трубчатым каналам для текучей среды, имеющим по меньшей мере одну сужающуюся сторону по отношению по меньшей мере к одной стенке реактора.

Реакторы с радиальным потоком используются в самых разных процессах для обеспечения контакта между текучей средой и твердым веществом. Твердое вещество обычно содержит каталитический материал, с которым вступает в реакцию текучая среда для образования готового продукта. Эти процессы распространяются на ряд процессов, включая сюда конверсию углеводородов, очистку газа, а также адсорбции и сепарации.

Реакторы с радиальным потоком имеют такое исполнение, что реактор содержит кольцевую конструкцию и кольцевые устройства для распределения и сбора продуктов. Указанные устройства для распределения и сбора продуктов включают в себя экранную поверхность определенного типа. Экранная поверхность используется для удержания слоев катализатора на месте и с целью распределения давления по поверхности реактора для способствования прохождению радиального потока через каталитический слой реактора. Экран может быть сеткой или проволокой, или другим материалом, профилированной проволокой или перфорированным листом. Для перемещения слоя катализатора экран или сетка образует барьер, препятствующий потере твердых частиц катализатора, но позволяющий при этом текучей среде проходить через слой катализатора. Твердые частицы катализатора добавляются сверху, после чего они проходят через устройство и удаляются в нижней части, проходя через экранную оболочку, что позволяет потоку текучей среды проходить через катализатор. Экран предпочтительно изготавливают из нереакционноспособного материала.

Экраны или сетки, используемые для удержания частиц катализатора в слое, имеют достаточно небольшие отверстия, чтобы через них не могли проходить частицы. Сосуд представляет собой реактор, который содержит слой из материала из твердых частиц, например катализатора, абсорбента, смолы или активированного угля. Текучая среда, которая проходит через слой материала из твердых частиц в радиальном направлении, как правило, представляет собой газ, но она также может быть жидкостью или смесью жидкости и газа. В известных системах опорная наружная стенка для кольцевого слоя материала из твердых частиц часто представляет собой кольцо из отдельных скаллопов, которые имеют выпуклые внутренние поверхности и наружные поверхности, соответствующие стенке сосуда. Скаллопы могут быть образованы из металлических листов с перфорациями, диаметр которых меньше размера частиц материала. Они также могут быть образованы с выпуклой внутренней поверхностью, содержащей экранный элемент, имеющий множество расположенных близко друг к другу проволок, приваренных к опорным штангам. Такие скаллопы часто подбирают по размеру, поэтому скаллопы при необходимости можно устанавливать или заменять, поднимая их через отверстие сверху сосуда. Существующая система другого типа включает в себя цилиндрический экранированный корзиночный элемент, который расположен во внутреннем направлении на расстоянии от наружной стенки сосуда. Такой экранированный корзиночный элемент цилиндрической формы взаимодействует с внутренним экранированным трубным элементом, обеспечивая равномерную толщину слоя материала из твердых частиц, помещенного между такими внутренним и наружным элементами. Однако указанные системы являются довольно дорогостоящими, поскольку экран большого диаметра нельзя устанавливать или удалять через небольшое верхнее отверстие в сосуде, что можно осуществлять с экраном, состоящим из скаллопов. В других вариантах выполнения вместо отдельных скаллопов ту же самую функцию может выполнять экран, который устанавливают с возможностью закрывания той же самой площади, как и у кольца, состоящего из отдельных скаллопов.

Примеры известных систем, содержащих скаллопы, установленные вокруг внутренней поверхности наружной стенки сосуда, описаны в патентах Hansen, Jr. U.S. Pat.No 3,167,399 и Koves et al U.S. Pat. No 5,209,908. В патенте Farnham Pat. № 4,374,094 описаны вертикальные экранированные сегменты, окружающие кольцевой слой катализатора, которые расположены на расстоянии от боковой стенки сосуда. В патенте Schuurman U.S. Pat. No 4,5540,547 описан реактор с подвижным слоем катализатора, в котором кольцо из экранированных сегментов окружает расположенный в центре слой катализатора и отделяет катализатор от наружной кольцевой камеры, принимающей выходящий поток, после того, как он проходит через экранные поверхности. В документе Nagaoka EP 0483975 A1 описано устройство для удержания катализатора в форме частиц в реакторе с радиальным потоком, которое содержит кольцо из вертикально расположенных контейнеров, имеющих примыкающие боковые стенки и экранированные внутренние стенки, причем контейнеры заполнены катализатором и расположены между кольцевой наружной камерой для текучей среды и внутренней цилиндрической камерой для текучей среды.

Установлено, что изменение толщины и объема слоя катализатора создает преимущество при эксплуатации реактора. Это приемлемо для химической промышленности с целью максимального использования объемов реактора, причем с помощью настоящего изобретения общее содержание катализатора в реакторе можно увеличить более чем на 20%. Другое преимущество состоит в том, что катализатор можно использовать более эффективно, поскольку катализатор дезактивируется посредством образования кокса, когда он течет через пространство, в котором происходит реакция. Дополнительное время пребывания в нижних областях реактора оказывает благоприятное действие на химию процесса, предусматривающую дезактивацию катализатора. Настоящее изобретение использует гидравлическое уравновешивание для достижения значительного увеличения толщины слоя катализатора в пределах ограничений конструкции крепления внутреннего экраны применительно к поперечному потоку и общего падения давления в реакторе. В одном из случаев длина траектории, установленная для нижней части сосуда, может быть увеличена более чем на 33%.

Усовершенствование задания размеров скаллопов (толщины слоя) регулируют с помощью компонента на входе в стояк с целью достижения приемлемого падения давления для распределения текучей среды и сведения к минимуму общего падения давления в системе. Это ведет к получению значительного объема всего устройства.

Раскрытие сущности изобретения

Настоящее изобретение предлагает сужающуюся наружную опорную конструкцию для слоя твердых частиц в системе с радиальным потоком. В этой конструкции каждый отдельный сегмент имеет большую площадь сечения, чтобы поток имел низкие скорости течения текучей среды и меньшую турбулентность. Уменьшенная толщина сужающегося устройства может обеспечивать уменьшение диаметра сосуда для заданной толщины слоя твердых частиц по сравнению со скаллопами, включенными в состав сосуда. Может быть предусмотрено множество вертикально продолжающихся трубчатых каналов для текучей среды, имеющих открытый конец для приема или распределения потока, которые расположены рядом друг с другом в виде кольца вокруг внутренней окружности наружной стенки сосуда. В некоторых вариантах может быть предусмотрен один трубчатый канал, который продолжается по окружности наружной стенки сосуда. Внутренние стенки трубчатых каналов содержат экранную поверхность, которая определяет наружную опорную конструкцию для слоя частиц и включает в себя отверстия для текучей среды, ширина которых меньше диаметра материала частиц. Экранная поверхность предпочтительно образована из параллельных, близко расположенных друг к другу проволок, которые приварены к нижерасположенным опорным стержням. Экраны, которые образуют внутренние стенки, предпочтительно плоские или немного вогнутые, так что слой частиц, который продолжается между ними и круглым центральным трубным экранированным элементом, имеет по существу постоянную радиальную толщину. По меньшей мере некоторые из трубчатых каналов для текучей среды могут иметь в общем трапецеидальную форму. Трубчатые каналы для текучей среды имеют наружную стенку, которая расположена у внутренней стенки сосуда и имеет радиус, являющийся таким же, как и радиус внутренней стенки сосуда. В общем, радиально продолжающиеся участки боковой стенки трубчатых каналов могут иметь такие углы и зазоры между смежными трубчатыми каналами, что любой отдельный трубчатый канал может быть перемещен внутрь посредством не более чем небольшого скользящего перемещения смежных трубчатых каналов или удаления максимум одного смежного трубчатого канала.

В первом варианте осуществления изобретения диаметр трубчатого канала вверху слоя катализатора больше диаметра внизу слоя катализатора из-за сужения конструкции. Сужение может быть обусловлено сужением передней стороны или задней стороны трубчатого канала относительно стенки реактора. Сужение может быть предусмотрено по всей длине поверхности и на ее участке. В некоторых вариантах осуществления изобретения сужающаяся поверхность является прямой, в то время как в других вариантах сужающаяся поверхность может быть криволинейной. В другом варианте осуществления изобретения трубчатые каналы могут быть скаллопами, которые имеют D-образную форму и сужаются таким образом, что их толщина больше вверху или внизу слоя катализатора.

Краткое описание чертежей

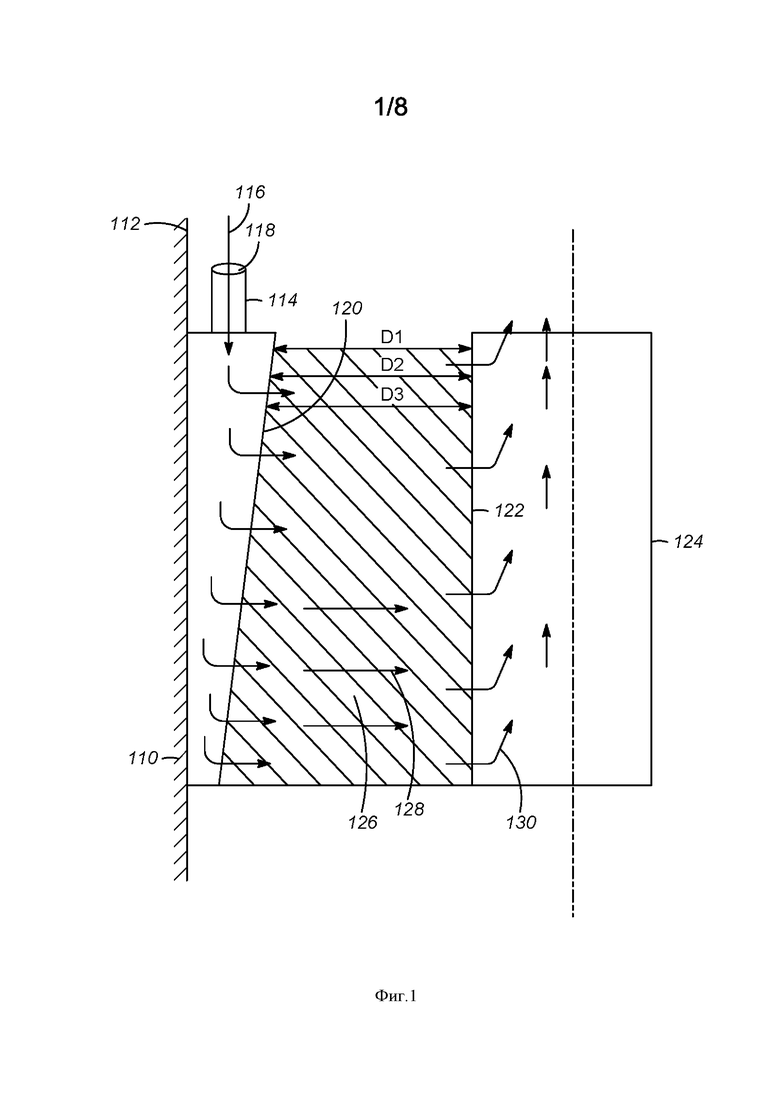

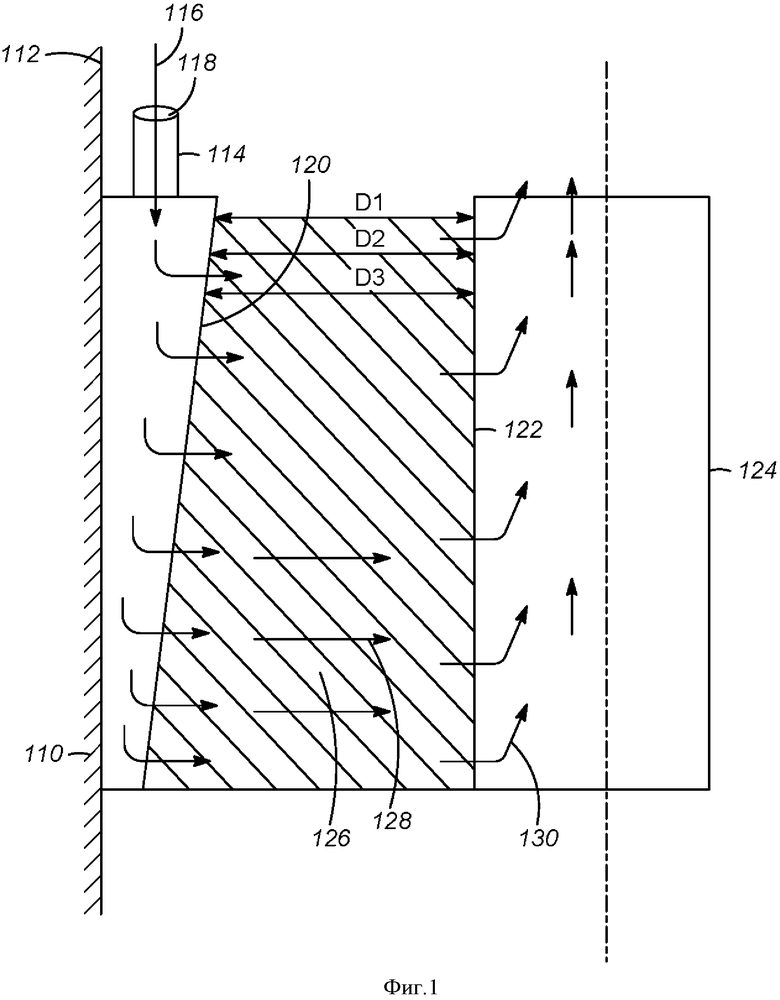

На фиг. 1 показан вариант выполнения устройства, имеющего сужающуюся переднюю стенку;

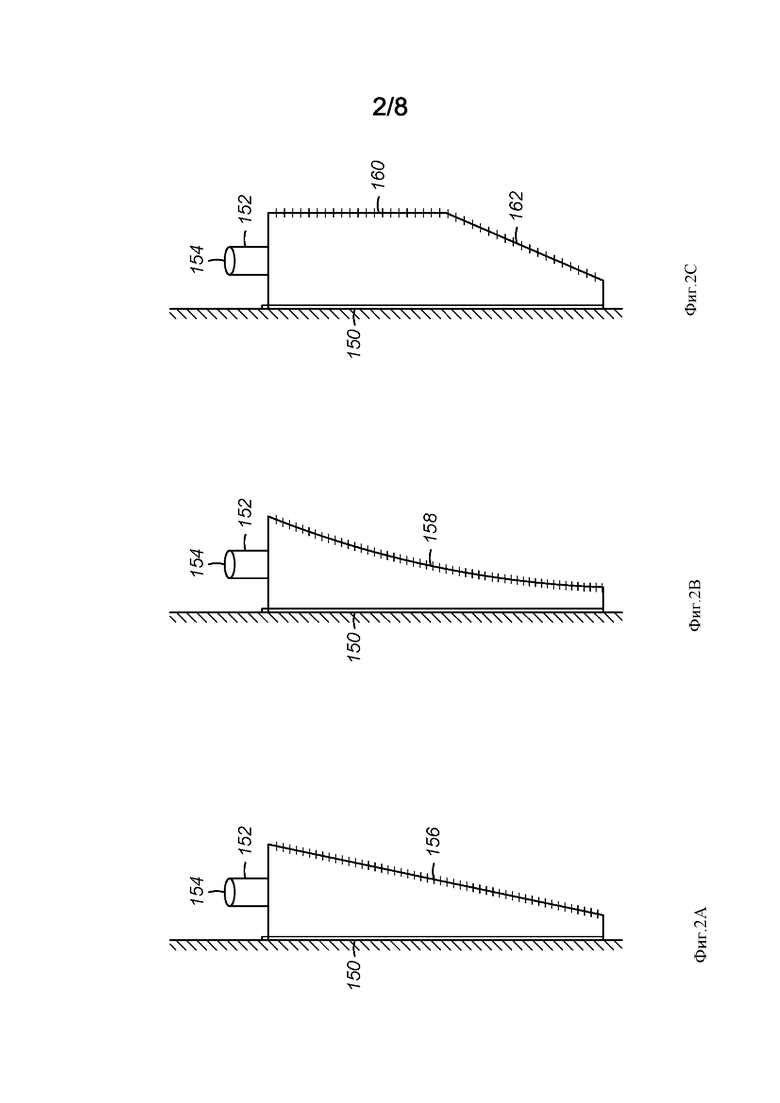

на фиг. 2A - передняя сужающаяся сторона устройства с прямым (линейным) сужением с левой стороны;

на фиг. 2B - передняя сужающаяся сторона устройства с криволинейной или параболической передней стороной посередине;

на фиг. 2C - частично сужающаяся сторона устройства с сужением, начинающегося на некотором расстоянии от верха;

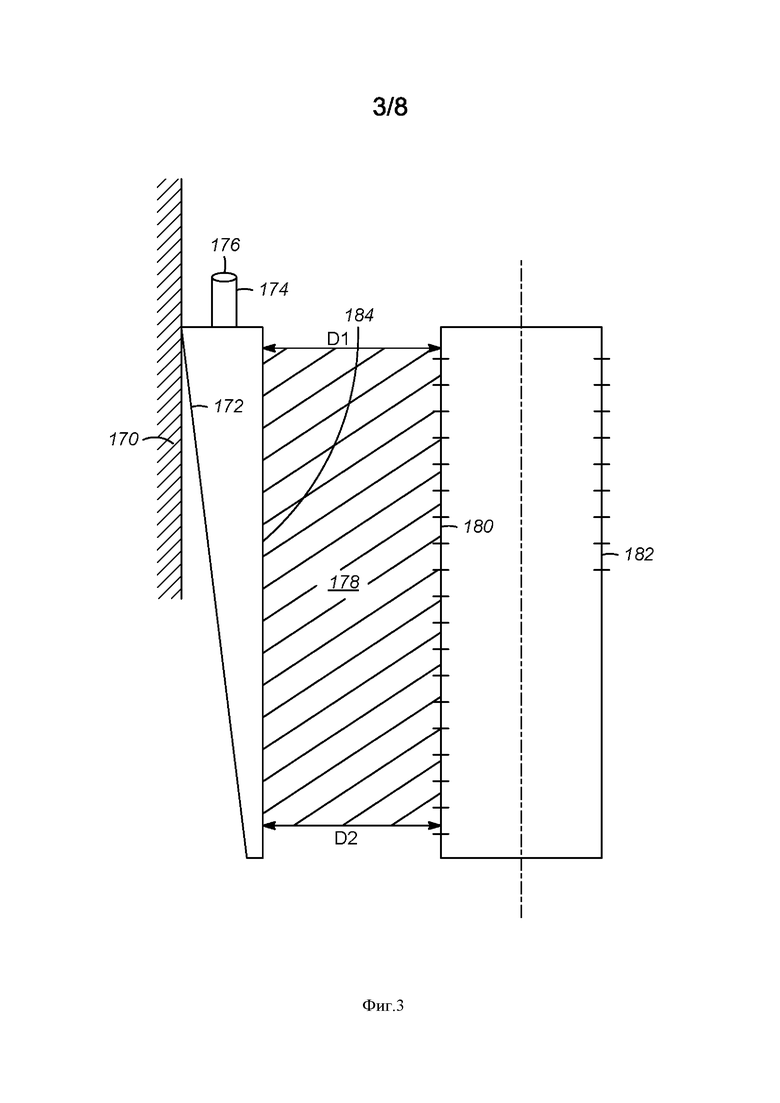

на фиг. 3 - устройство, имеющее сужающуюся заднюю сторону со слоем катализатора постоянной толщины;

на фиг. 4A - устройство с сужением, имеющее верхний вход для текучей среды и верхний выход для текучей среды;

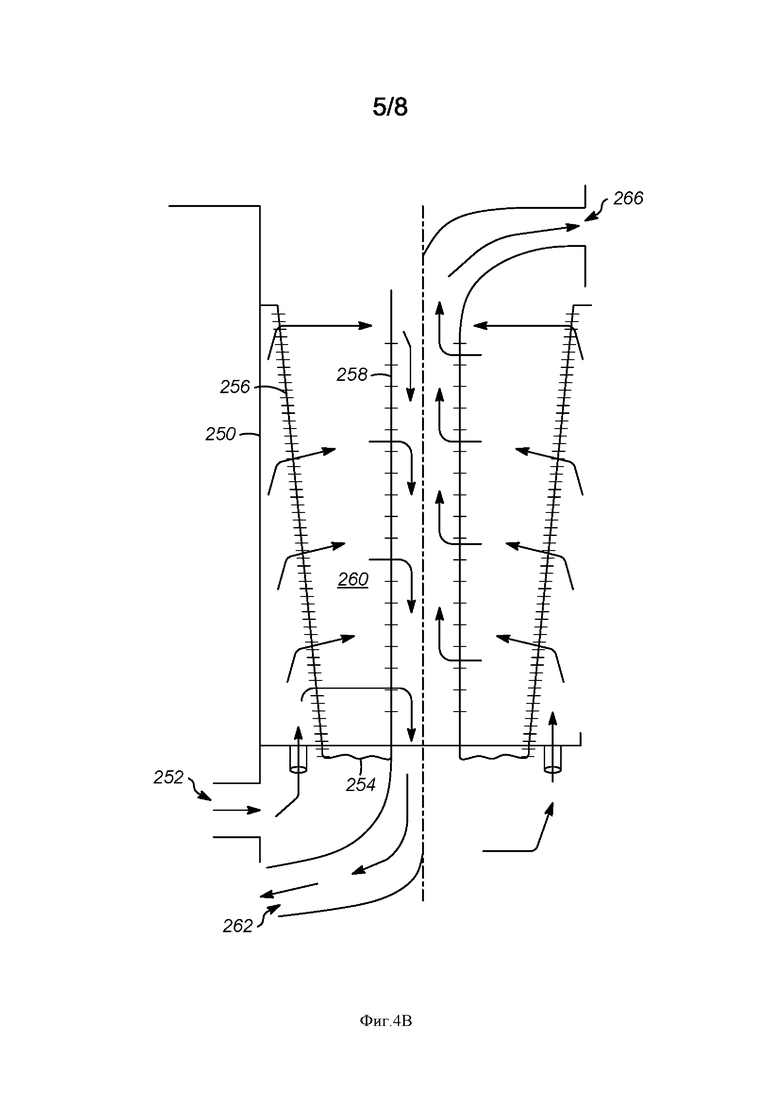

на фиг. 4B - устройство с сужением, имеющее нижний вход для текучей среды и верхний и нижний выходы для текучей среды;

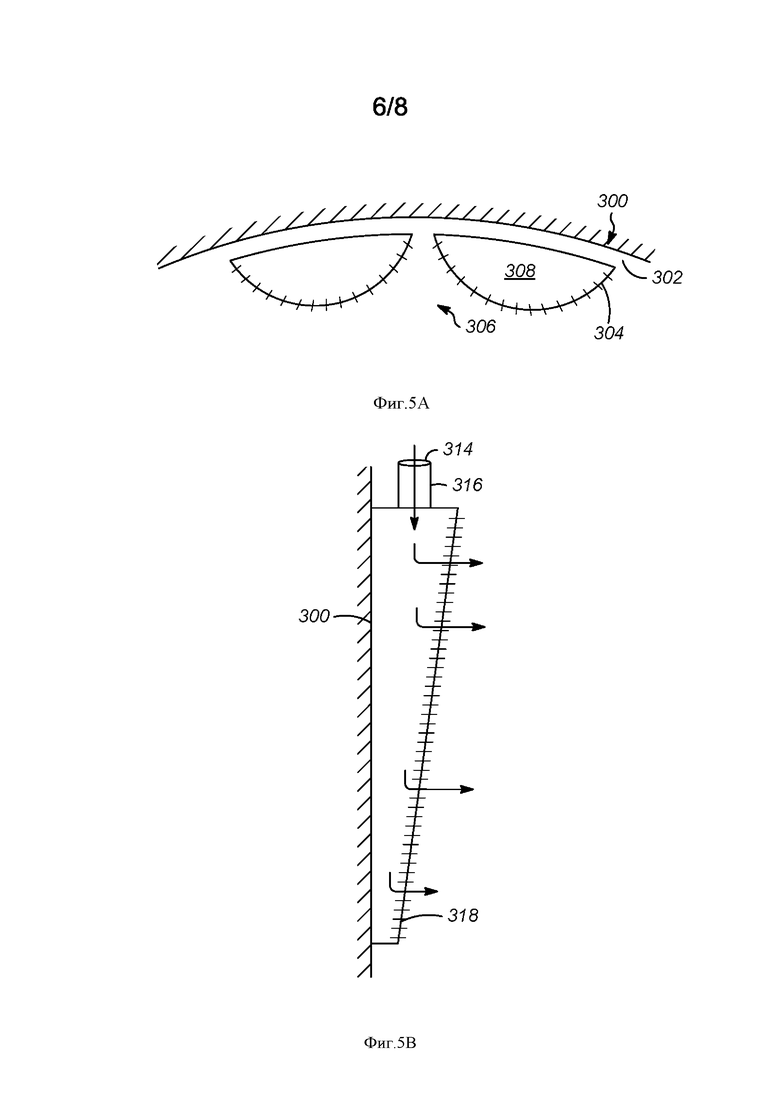

на фиг. 5A и фиг. 5B - устройство, в котором скаллопы имеют D-образную форму;

на фиг. 6A и фиг. 6B - устройство, имеющее сужающуюся непрерывную корзину, которая ограничивает слой катализатора;

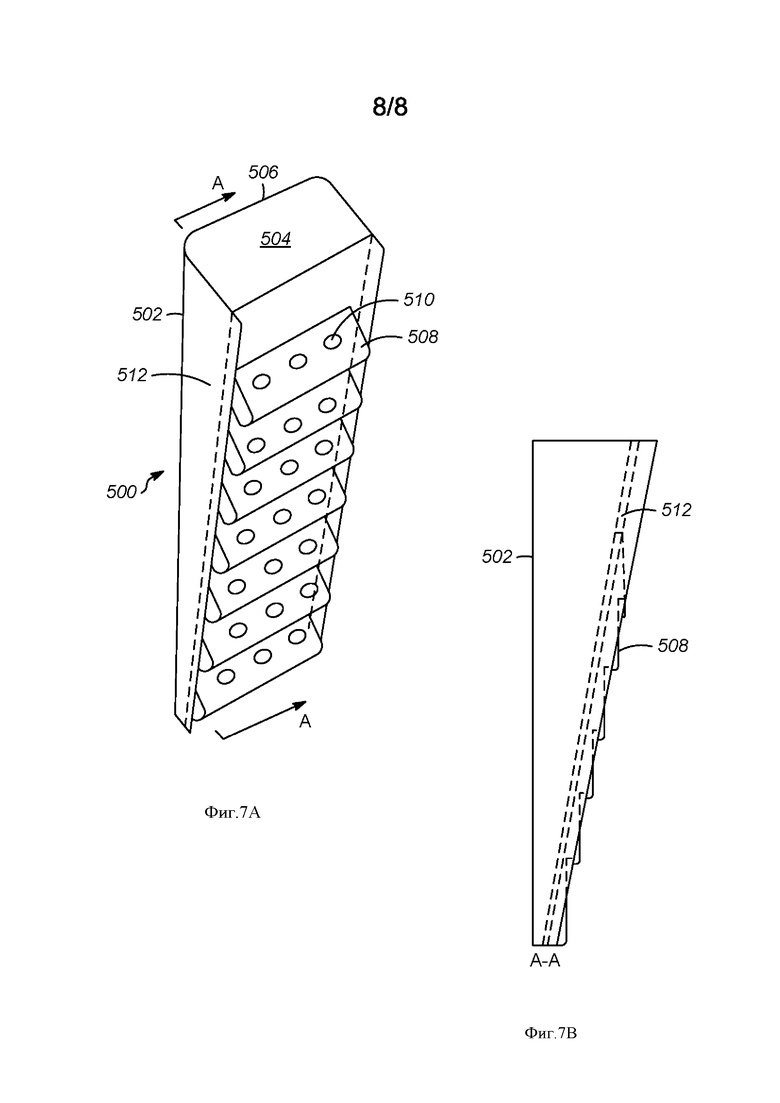

на фиг. 7A - сужающееся устройство, имеющее жалюзийную переднюю сторону;

на фиг. 7B - вид сбоку сужающегося устройства, имеющего жалюзийную переднюю сторону.

Осуществление изобретения

В настоящее время существует проблема в отношении реакторов с радиальным потоком, в которых катализатор стекает во внутреннюю кольцевую область, и указанная кольцевая область ограничена внутренней экранной перегородкой и наружной экранной перегородкой, которые ограничивают слой катализатора или объем для удержания частиц, предназначенный для удержания гранулированного твердого вещества. Текучая среда, как правило газ, движется через перегородки и слой катализатора, вступая в реакцию с катализатором для производства готовой среды, как правило так же газа. Катализатор удерживается в реакторе с помощью экранов, через которые движется газ. Размер этих экранов обычно устанавливается таким образом, чтобы свести к минимуму падение давления, необходимое для обеспечения равномерного распределения газа в радиальном и осевом направлениях; однако это требует значительного объема внутри реактора. Устройство по настоящему изобретению ориентировано вниз или в направлении силы тяжести, и движение твердого вещества через устройство с поперечным течением газа и, соответственно, использование терминов «вниз» и «вверх» относятся к направлениям относительно направления силы тяжести.

Существующие известные скаллопы и наружные корзины для этих процессов имеют постоянную площадь сечения по длине скаллопов/корзин. Скаллопы и эквивалентно функционирующие внутренние компоненты реактора в настоящем изобретении конструктивно выполнены таким образом, что они имеют переменную площадь сечения по длине скаллопов/корзин (имеют бóльшую площадь сечения рядом с входным/выходным патрубком и меньшую площадь сечения у противоположного конца). В некоторых случаях это исполнение может быть обратным.

Реактор с радиальным потоком имеет внутреннюю поверхность и наружную поверхность, причем катализатор расположен между внутренней и наружной поверхностями, образующими цилиндрическую конструкцию. В зависимости от требуемых характеристик потока внутренняя поверхность может быть входной перегородкой с наружной поверхностью, используемой в качестве выходной перегородки. По другому варианту наружная поверхность может быть входной перегородкой, а внутренняя поверхность может быть выходной перегородкой. Характеристики, определяющие выбор, включают в себя без ограничения расход текучей среды, включая сюда как расширение, так и сжатие текучей среды из-за увеличения или уменьшения количества молей химических веществ в текучей среде, а также изменения температуры текучей среды.

Профилирование/сужение заднего участка оболочки от верхней части к нижней части скаллопа включает в себя стояк для сведения к минимуму и распределения падения давления у верхней части и нижней части скаллопа с целью постепенного уменьшения сечения, соответствующего уменьшению объема, условно составляющего приблизительно 50% исходного расчетного размера. Профилирование/сужение заднего участка оболочки также обеспечивает удержание плоской передней стороны профилированной проволоки, устанавливающей равномерную толщину слоя катализатора, и позволяет получить новую взаимозаменяемую конструкцию, пригодную для модернизации. При подаче среды 95% и более указанной среды поступает в стояки в скаллопах, причем указанная среда содержится в закрытых скаллопах, поэтому за профилированным/сужающимся скаллопом не образуется карман, и реактор остается цилиндрическим без необходимости модификации или изменения конструкции. Постепенное уменьшение сечения сверху вниз также, как преимущество, уменьшает изменение скоростного напора (влияет на обеспечение постоянной скорости и ограничивает снижение скорости) и обеспечивает надлежащее распределение применительно к уменьшению падения давления, предусматриваемого в системе.

Существующие скаллопы имеют постоянную площадь сечения по длине скаллопов. Отдельные скаллопы могут иметь преимущество по сравнению с цельной корзиной, состоящее в том, что отдельные скаллопы можно устанавливать в отдельные секции, и отдельные секции можно ремонтировать или заменять по отдельности (в отличие от замены всей корзины), причем, если один скаллоп не удерживает катализатор из-за повреждения, вся корзина не теряет герметичность. Модульные корзины (из отдельных секций) могут быть образованы с помощью сужающейся передней стороны, изготавливаемой из профилированной проволоки.

Самый ближний конец к входному патрубку имеет полную площадь сечения, необходимую для гидравлической системы. Площадь сечения уменьшается по длине до минимального значения на другом конце. Это уменьшает объем скаллопов на значительную величину (30 - 50%). Общая длина скаллопов/реактора также немного уменьшается из-за увеличения средней площади сечения слоя катализатора. Масса скаллопов уменьшается, что облегчает монтаж, при этом также снижаются расходы.

Задняя пластина оболочки может быть подвергнута профилированию/сужению в направлении сверху вниз скаллопа. Стояк, имеющий размеры для сведения к минимуму и распределения падения давления вверху скаллопа, отсоединен от нижнего участка скаллопа. Нижнему участку скаллопа можно придать оптимальную форму с целью постепенного уменьшения сечения, соответствующего уменьшению объема, условно составляющего приблизительно 60% исходного расчетного размера. Профилирование/сужение заднего участка оболочки также обеспечивает удержание плоской передней стороны профилированной проволоки, устанавливающей равномерную толщину слоя катализатора, и позволяет получить новую взаимозаменяемую конструкцию, пригодную для модернизации или частичной реконструкции. При подаче среды 95% и более указанной среды поступает в стояки в скаллопах, причем указанная среда содержится в закрытых скаллопах, поэтому за профилированным/сужающимся скаллопом не образуется карман, и реактор остается цилиндрическим.

Сужающиеся скаллопы устанавливают в реакторе сходным образом с существующими скаллопами. Установленные новые сужающиеся скаллопы образуют фактически непрерывную наружную корзину, которая содержит слой катализатора, а также обеспечивает объем для распределения пара на входе сверху слоя катализатора (для входного радиального потока, реверсируемого для выходного радиального потока).

На фиг. 1 показано изменение толщины слоя катализатора в направлении сверху вниз и увеличение объема катализатора в реакторе. Также показан корпус 112 реактора 110. В варианте осуществление изобретения показано поступление пара в стояк 114 через отверстие 118. Слой 126 катализатора показан между поверхностями 120 и 122, которые в некоторых вариантах осуществления изобретения могут быть экранным материалом. Слой 126 катализатора имеет заданный переменный диаметр, причем размер D2 больше или равен размеру D1, размер D3 больше или равен размеру D2, а размер D3 больше или равен диаметру в верхней части слоя 126 катализатора. На фиг. 1 также показан радиальный поток 128 пара, циркулирующий в верхнем направлении в виде потока 130 пара в участок 124 центральной трубы реактора 110.

На фиг. 2A, фиг. 2B и фиг. 2C показаны другие варианты сужающейся модульной корзины, причем на указанных фигурах слева показано «прямое» (линейное) сужение, в центре показана криволинейная или параболическая передняя сторона, а справа показано «частичное» сужение, где сужение начинается на некотором расстоянии от верхней части. Эти варианты можно использовать в сужающейся наружной корзине или сужающемся скаллопе. В частности, в варианте прямого сужения на фиг. 2A показаны корпус 150 реактора с левой стороны, стояк 152, имеющий вверху отверстие 154, и сужающаяся сторона 156, которая содержит профилированную проволоку или перфорированный материал. В центре в варианте криволинейной передней стороны на фиг. 2B показаны корпус 150 реактора с левой стороны, стояк 152, имеющий вверху отверстие 154, и криволинейная или параболическая передняя сторона 158, которая также содержит профилированную проволоку или перфорированный материал. Справа в варианте частичного сужения на фиг. 2C показаны корпус 150 реактора с левой стороны, стояк 152, имеющий вверху отверстие 154, и передняя сторона, имеющая вертикальный участок 160 и сужающийся участок 162, который показан как прямое сужение, но также может быть криволинейным сужением, сходным с криволинейной или параболической передней стороной 158.

На фиг. 3 показана сужающаяся задняя сторона с толщиной слоя катализатора, которая остается постоянной. В частности, показана стенка 170 корпуса реактора с сужающейся задней стороной 172 корзины или другой конструкции для удержания катализатора. Сужающаяся задняя сторона 172 может быть образована в существующей или новой конструкции посредством вставления сплошного наклонного листа между стенкой 170 корпуса реактора и задней стороной с целью получения сужающейся задней стороны 172. Показаны стояк 174, имеющий отверстие 176, и прямая передняя сторона 184. Центральная труба ограничена поверхностями 180 и 182. Размеры D1 и D2 соответствуют слою 178 катализатора, показанному между ними и имеющему постоянную толщину, в частности, по сравнению с сужающимся слоем катализатора на фиг. 1.

На фиг. 4A и 4B показаны два возможных варианта сужающегося устройства. На фиг. 4A показан вариант с верхним входом для пара и верхним выходом для пара. Реактор, имеющий корпус 200, показан с входящим паром, поступающим во вход 202 в верхней части реактора и проходящим в стояк 204 через отверстие 206. Далее пар 218 проходит в слой 212 катализатора, находящийся между поверхностями 210 и 216 (центральная труба, через которую пар выходит из выхода 230 в верхней части реактора). В другом варианте реактор может иметь нижний вход для пара и нижний выхода для пара. С правой стороны показан реактор, имеющий стенку 250 реактора с сужающейся задней стороной 256, причем пар поступает в нижний вход 252 и проходит через заднюю сторону 256, которая состоит из экрана или иного перфорированного материала, позволяющего пару проходить через слой 260 катализатора и выходить из нижнего выхода 262. Задняя сторона 256 показана как сужающаяся по отношению к стенке 250 реактора и в этом варианте оставляет проход для циркуляции пара в верхнем направлении, когда он проходит в слой 260 катализатора и следует далее в центральную трубу в нижний выход 262 для пара или верхний выход 266 для пара. Предполагается, что сужающееся устройство могло бы использоваться для варианта с верхним входом и верхним выходом, варианта с нижним входом и нижним выходом, а также варианта с нижним входом и верхним выходом, как показано в двух частях указанной фигуры.

На фиг. 5A и 5B на виде сверху и на виде сбоку показан сужающийся D-образный скаллоп. На виде сверху на фиг. 5A показан корпус 300 реактора со сплошной задней стороной 302 скаллопа 308, передняя сторона 304 которого перфорирована. На виде сбоку на фиг. 5B показан корпус 300 реактора с потоком пара, проходящим в стояк 316 через отверстие 314.

На фиг. 6A и 6B показан вариант, в котором вверху радиус слоя катализатора меньше, чем внизу. Показана стенка 400 реактора с паром, поступающим в верхний вход (не показан) и проходящим через сужающуюся экран или перфорированную поверхность 406. Пар походит в слой 410 катализатора и далее в центральную трубу 412 и выходит из верхнего участка. В этом варианте R1 меньше R2.

На фиг. 7A и 7B показаны соответственно вид спереди и вид сбоку варианта осуществления изобретения, имеющего жалюзийную переднюю сторону для уменьшения роста давления слоя катализатора в реакторе на центральную трубу и скаллоп, а также давления в самом слое катализатора. Сужающаяся жалюзийная передняя сторона 500 показана с боковой стенкой 512, задней поверхностью 502 и задней стороной верхней поверхности 506. Жалюзи 508 имеют отверстия 510.

В некоторых вариантах осуществления изобретения входной экран может быть равномерно распределенной корзиной в отличие от других вариантов, в которых трубчатый канал расположен у стенки сосуда.

В выходном экране могут быть предусмотрены отверстия, способствующие распределению осевого потока, в результате чего сужение входного экрана влияет на выполнение требования к общему падению давления для обеспечения распределения осевого потока.

Частные варианты осуществления изобретения

Несмотря на то, что приведенное ниже описание относится к частным вариантам осуществления изобретения, следует принять во внимание, что указанное описание предназначено для объяснения, а не ограничения объема приведенного выше описания и приложенной формулы изобретения.

Первый вариант осуществления изобретения представляет собой устройство, направляющее текучую среду в радиальный реактор и содержащее вертикально продолжающийся трубчатый канал, который содержит сторону, имеющую поверхность с отверстиями, две боковые стороны и заднюю сторону, а также два конца, причем первый конец передней стороны рядом с входом для пара и первый конец задней поверхности рядом с входом для пара расположены на расстоянии D1 друг от друга, а второй конец передней поверхности и второй конец задней поверхности расположены на расстоянии D2 друг от друга, причем D1 больше D2, при этом стояк соединен с верхней поверхностью вертикально продолжающегося трубчатого канала, позволяя потоку газа двигаться через стояк к вертикально продолжающемуся трубчатому каналу. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты осуществления изобретения, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором отношение D1 к D2 составляет от 1,1 до 10. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором поверхность, содержащая отверстия, содержит экран. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором вход для пара расположен у нижней части устройства или у верхней части устройства. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором вертикально продолжающийся входной трубчатый канал содержит верхний участок, имеющий более широкое сечение, которое по меньшей мере такое же широкое, как и отверстие в стояке. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором вертикально продолжающийся входной трубчатый канал расположен внутри радиального реактора, при этом радиальный реактор имеет внутреннюю зону реакции, расположенную внутри сосуда реактора, причем передняя сторона имеет плоскую структуру, а задняя сторона имеет криволинейную или плоскую структуру. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, в котором вертикально продолжающийся входной трубчатый канал расположен внутри радиального реактора, при этом радиальный реактор имеет внутреннюю зону реакции, расположенную внутри сосуда реактора, причем передняя сторона имеет криволинейную структуру, а задняя сторона имеет криволинейную или плоскую структуру. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, дополнительно содержащий опорные стержни, расположенные внутри трубчатого канала для создания жесткости. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с первого варианта, изложенного в данном абзаце, дополнительно содержащий жалюзийную сужающуюся сторону, имеющую комплект жалюзи по меньшей мере с одним отверстием в каждом элементе жалюзи для передвижения катализатора.

Второй вариант осуществление изобретения представляет собой устройство, содержащее вертикально ориентированный по существу цилиндрический сосуд, имеющий вход для текучей среды и выход для текучей среды; вертикально ориентированную центральную трубу, расположенную внутри сосуда и имеющую вход для текучей среды и выход для текучей среды, причем вход для текучей среды или выход для текучей среды содержит отверстия в стенке центральной трубы; и множество вертикальных наружных каналов, расположенных по окружности вокруг внутренней стороны стенки сосуда, причем каждый наружный трубчатый канал содержит переднюю сторону, две боковые стороны и заднюю сторону, причем задняя сторона расположена рядом со стенкой сосуда, при этом передняя сторона содержит плиту, имеющую образованные в ней отверстия; вертикально продолжающийся входной трубчатый канал, содержащий переднюю сторону, две боковые стороны и заднюю сторону, причем первый конец передней стороны и соответствующий первый конец задней стороны расположены на расстоянии D1 друг от друга, а второй конец передней стороны и соответствующий второй конец задней стороны расположены на расстоянии D2 друг от друга, причем расстояние D1 больше расстояния D2; при этом объем удержания частиц определяется пространством между передними поверхностями вертикальных наружных каналов и стенкой центральной трубы. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, в котором стенка сосуда является цилиндрической. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, в котором стенка сосуда имеет круглое сечение, причем круглое сечение имеет меньший диаметр в нижней части сосуда, чем в верхней части сосуда. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, в котором стенка центральной трубы сужается и параллельна передним сторонам вертикально продолжающихся трубчатых каналов. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, в котором задняя сторона и боковые стороны вертикально продолжающихся трубчатых каналов являются неперфорированными поверхностями. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, в котором вход для текучей среды сообщается с внутренней стороной вертикально продолжающихся трубчатых каналов, а центральная труба сообщается с выходом для текучей среды для создания направленной радиально внутрь траектории потока текучей среды через объем удерживаемых частиц. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная со второго варианта, изложенного в данном абзаце, дополнительно содержащий вход для твердых частиц и выход для твердых частиц, причем вход и выход функционально сообщаются с объемом удерживаемых частиц.

Третий вариант осуществление изобретения представляет собой устройство, направляющее текучую среду в радиальный реактор, содержащее вертикально продолжающийся трубчатый канал, который содержит переднюю сторону, имеющую поверхность с отверстиями, две боковые стороны и заднюю сторону, причем нижняя часть передней стороны и нижняя часть задней стороны расположены на расстоянии D1 друг от друга, а верхняя часть передней стороны и верхняя часть задней стороны расположены на расстоянии D2 друг от друга, причем D1 больше D2, при этом стояк соединен с верхней поверхностью вертикально продолжающегося трубчатого канала, позволяя потоку газа двигаться через стояк к вертикально продолжающемуся трубчатому каналу. Вариант осуществления настоящего изобретения представляет собой один из вариантов, любой вариант или все предшествующие варианты, изложенные в данном абзаце, начиная с третьего варианта, изложенного в данном абзаце, в котором устройство имеет вход для пара в нижней части устройства.

Без дальнейшей проработки есть основания полагать, что используя приведенное выше описание, специалист в этой области может использовать настоящее изобретение во всем его объеме и легко выявить важные характеристики настоящего изобретения без отклонения от его сущности и объема, выполнить различные изменения и модификации изобретения и применить его в различных условиях. Следовательно, представленные выше конкретные варианты следует рассматривать только как иллюстративные и никоим образом не ограничивающие остальное описание, причем предусматривается, что изобретение распространяется на различные модификации и эквивалентные конструкции, включенные в объем приложенной формулы изобретения.

В настоящем описании все температуры указаны в градусах Цельсия и все части и процентные содержания заданы по массе, если не указано иное.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННАЯ ВОЛНООБРАЗНАЯ КОНСТРУКЦИЯ В СБОРЕ И РЕАКТОР | 2017 |

|

RU2687927C1 |

| АППАРАТ И ПРОЦЕСС ДЛЯ ОТДЕЛЕНИЯ ГАЗОВ ОТ КАТАЛИЗАТОРА | 2020 |

|

RU2782503C1 |

| СТУПЕНЧАТОЕ РАЗМЕЩЕНИЕ КАТАЛИЗАТОРА В СПОСОБЕ НА ОСНОВЕ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ | 2016 |

|

RU2698814C1 |

| СИСТЕМЫ РАЗДЕЛЕНИЯ С ВОСХОДЯЩИМ ПОТОКОМ | 2022 |

|

RU2838896C2 |

| СЕЛЕКТИВНОЕ ОТРАВЛЕНИЕ КАТАЛИЗАТОРОВ АРОМАТИЗАЦИИ ДЛЯ УВЕЛИЧЕНИЯ АКТИВНОСТИ И СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА | 2018 |

|

RU2719488C1 |

| РЕАКЦИОННЫЙ СОСУД | 2005 |

|

RU2381057C2 |

| УСТРОЙСТВА ДЛЯ РАСПРЕДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2020 |

|

RU2822426C2 |

| УСТРОЙСТВО И СПОСОБ РАСШИРЕНИЯ СТОЯКА | 2020 |

|

RU2785852C1 |

| РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2005 |

|

RU2361657C2 |

| РАСПРЕДЕЛИТЕЛЬ ГАЗОВОГО КАРМАНА И СПОСОБ ГИДРООБРАБОТКИ ПОТОКА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2162877C2 |

Изобретение относится к области контакта частиц с текучей средой. Устройство, направляющее текучую среду 116 в радиальный реактор 110, содержит вертикально удлиненный трубчатый канал, продолжающийся вокруг окружности наружной стенки указанного радиального реактора 110, причем расстояние, измеренное от одной стороны указанного вертикально удлиненного трубчатого канала до противоположной стороны указанного удлиненного трубчатого канала вверху указанного удлиненного трубчатого канала, отличается от расстояния, измеренного внизу указанного вертикально удлиненного трубчатого канала, при этом указанный вертикально удлиненный трубчатый канал дополнительно содержит верхний участок со стояком 114, имеющий более широкое сечение, которое по меньшей мере такое же широкое, как и отверстие в указанном стояке. В таком устройстве общее содержание катализатора может быть увеличено, что создает преимущество при его эксплуатации. Кроме того, постепенное уменьшение сечения сверху вниз уменьшает изменение скоростного напора (влияет на обеспечение постоянной скорости и ограничивает снижение скорости) и обеспечивает достижение приемлемого падения давления для равномерного распределения текучей среды в радиальном и осевом направлениях и сведение к минимуму общего давления в системе, что ведет к получению значительного объема всего устройства. 8 з.п. ф-лы, 7 ил.

1. Устройство, направляющее текучую среду в радиальный реактор и содержащее вертикально удлиненный трубчатый канал, продолжающийся вокруг окружности наружной стенки указанного радиального реактора, причем расстояние, измеренное от одной стороны указанного вертикально удлиненного трубчатого канала до противоположной стороны указанного удлиненного трубчатого канала вверху указанного удлиненного трубчатого канала, отличается от расстояния, измеренного внизу указанного вертикально удлиненного трубчатого канала, при этом указанный вертикально удлиненный входной трубчатый канал дополнительно содержит верхний участок, имеющий более широкое сечение, которое по меньшей мере такое же широкое, как и отверстие в указанном стояке.

2. Устройство по п. 1, в котором указанный вход для пара находится внизу указанного устройства или верху указанного устройства.

3. Устройство по п. 1, в котором указанный вертикально удлиненный входной трубчатый канал расположен внутри радиального реактора, причем указанный радиальный реактор имеет внутреннюю реакционную зону, расположенную внутри сосуда реактора, при этом указанная передняя сторона имеет плоскую структуру, а указанная задняя сторона имеет криволинейную структуру или плоскую структуру.

4. Устройство по п. 1, в котором указанный вертикально удлиненный входной трубчатый канал расположен внутри радиального реактора, причем указанный радиальный реактор имеет внутреннюю реакционную зону, расположенную внутри сосуда реактора, при этом указанная передняя сторона имеет криволинейную структуру, а указанная задняя сторона имеет криволинейную структуру или плоскую структуру.

5. Устройство по п. 1, в котором указанный вертикально удлиненный трубчатый канал содержит переднюю сторону, содержащую поверхность, которая содержит отверстия, две боковые стороны и заднюю сторону, а также два конца, причем первый конец указанной передней стороны рядом с входом для пара и первый конец указанной задней стороны рядом с указанным входом для пара расположены на расстоянии D1 друг от друга, а второй конец указанной передней стороны и второй конец указанной задней стороны расположены на расстоянии D2 друг от друга, причем D1 больше D2, при этом стояк соединен с верхней поверхностью указанного вертикально удлиненного трубчатого канала, позволяя потоку газа двигаться через указанный стояк к указанному вертикально удлиненному трубчатому каналу.

6. Устройство по п. 5, в котором отношение D1 к D2 составляет от 1,1 до 10.

7. Устройство по п. 5, в котором указанная поверхность, содержащая отверстия, содержит экран.

8. Устройство по п. 2, которое дополнительно содержит опорные стержни, расположенные внутри удлиненного трубчатого канала для создания жесткости.

9. Устройство по п. 5, в котором указанная передняя сторона содержит множество элементов жалюзи, причем каждый элемент жалюзи имеет по меньшей мере одно отверстие.

| CN 103721643 A, 16.04.2014 | |||

| ТРУБЧАТЫЙ КАНАЛ ФИЛЬТРАЦИИ ДЛЯ РЕАКТОРА С РАДИАЛЬНЫМ ПОТОКОМ | 2002 |

|

RU2283694C2 |

Авторы

Даты

2018-11-19—Публикация

2016-06-21—Подача