Изобретение относится к устройствам автоматизированной выдачи товаров и для использования их главным образом в местах скопления людей, а именно: в холлах гостиниц, в залах ожидания вокзалов и аэропортов, в торговых центрах и других общественных местах.

Как следует из достигнутого уровня техники, усилия разработчиков устройств для автоматизированной выдачи товаров (изделий в упаковке, пищевых продуктов, например, пакетированных продуктов, холодных или горячих напитков, и т.п.) направлены не только на повышение удобства пользования и интерфейса пользователя, но и на улучшение доступа к функциональным компонентам этих устройств при техническом обслуживании (см. например, ЕР 1003136 (A1), Gesvending S.L., 24.05.2000; RU 2568312 (С2), KONINKL PHILIPS ELECTRONICS NV, 20.11.2015). Техническое обслуживание предусматривает как тестирование, замену или ремонт функциональных компонентов этих устройств, так и регулярную санитарную обработку, чистку и загрузку пакетированных или твердых продуктов питания, а также загрузку упаковок или компонентов для ее изготовления. Кроме того, известно, что размещение функциональных компонентов на выкатных блоках не только в устройствах для автоматизированной выдачи товаров (RU 146669 (U1), ООО «НОТИС», 2014; US 6135009 (A) FOOD EQUIP TECHNOLOGIES СО INC., 24.10.2000; ЕР 1526485 (А2), Kevin S.A. et al., 2005), но и в банковских автоматах (US 6595606 (B1), DE LA RUE CASH SYSTEMS INC, 27.02.2003; WO 2010056617 (A1), ALARIS INC et al., 20.05.2010), обеспечивает наиболее удобный доступ, позволяет облегчить и ускорить процесс технического обслуживания.

Так, устройство для автоматизированной выдачи товаров, описанное в упомянутом патенте RU 146669, содержит корпус на колесах, размещенные в корпусе верхний выдвижной блок первой группы и нижний выкатной блок второй группы функциональных компонентов. Корпус содержит частично прозрачную дверь и регулируемые по высоте опоры (ножки). Корпус содержит жестко соединенные между собой верхнюю, заднюю, две оппозитно расположенные боковые стенки, днище и переднюю панель, при этом на передней панели размещены функциональные компоненты устройства, образующие интерфейс пользователя, а передняя панель и частично прозрачная дверь совместно закрывают переднее отверстие корпуса. Несущая рама верхнего выдвижного блока установлена в корпусе на двух ползунковых механизмах с обеспечением возможности перемещения в горизонтальной плоскости и в направлении, перпендикулярном задней стенки корпуса. Нижний выкатной блок выполнен в виде смонтированной на колесах несущей рамы, на которой закреплены функциональные механизмы для выдачи товаров.

Это устройство имеет следующие недостатки:

- выполнение с двумя (выдвижным и выкатным) блоками приводит или к увеличению длительности его технического обслуживания в случае, когда обслуживание выдвижного и выкатного блоков осуществляется последовательно во времени, или к увеличению площади, необходимой для проведения технического обслуживания устройства в случае, когда обслуживание упомянутых блоков осуществляется одновременно;

- наличие передней панели, а также размещение бортов на днище корпуса с обеспечением возможности взаимодействия их с нижней частью соответствующей каждому из них боковой стороны нижнего выкатного блока приводит к неполному использованию внутреннего объема корпуса, а, следовательно, к увеличению в плане габаритов устройства для автоматизированной выдачи товаров;

- размещение на передней панели функциональных компонентов устройства, образующих интерфейс пользователя, затрудняет их техническое обслуживание, как вследствие ограниченности доступа к ним, так и вследствие необходимости выкатить нижний выкатной блок из корпуса перед проведением технического обслуживания;

- выполнение каркаса с днищем для размещения на нем нижнего выкатого блока приводит к затруднениям при подготовке к техническому обслуживанию и для этого требуется два специалиста, так как:

а) при выкатывании блока из корпуса необходимо, затрачивая значительные усилия, сначала вручную опустить на опорную поверхность его передние колеса, а затем, вручную опустить вдвоем на ту же опорную поверхность его задние колеса;

б) при закатывании блока в полость корпуса необходимо сначала, также затрачивая значительные усилия, вдвоем приподнять над опорной поверхностью задние колеса блока на уровень днища корпуса, а затем поднять также вручную его передние колеса на уровень днища;

- необходимость обеспечения взаимодействия бортов с нижней частью соответствующей каждому из них боковой стороны нижнего выкатного блока приводит к необходимости выполнения их с высотой, превышающей диаметр колес, на которых смонтирована несущая рама этого блока, что приводит к увеличению материалоемкости и стоимости устройства.

Частично эти недостатки устранены в другом устройстве для автоматизированной выдачи товаров (US 7669740 (В2), KRAFT FOODS R & D INC, 02.03.2010) - прототип). Устройство содержит корпус, включающий жестко соединенные между собой в местах взаимного контакта верхнюю, заднюю, две оппозитно расположенные боковые стенки, днище, а также две основные и две вспомогательные двери, частично закрывающие его фасад. Устройство содержит выкатной блок, размещенный в корпусе с возможностью перемещения в горизонтальной плоскости и в направлении, перпендикулярном задней стенке корпуса, и средства для позиционирования выкатного блока внутри корпуса, которые выполнены следующим образом. На верхней поверхности днища корпуса размещены выполненные из стержней две одинаковые боковые рамы и центральная рама, расположенная симметрично относительно боковых рам и выполненная в форме усеченной сверху прямой призмы с вертикально расположенными основаниями в форме усеченных сверху прямоугольных треугольников. Стержни, соответствующие катетам упомянутых прямоугольных треугольников, соединены с задней стенкой и днищем корпуса. Каждая боковая рама включает два обращенных к центральной раме горизонтальных направляющих стержня, лежащих в соответствующей каждой паре направляющих стержней вертикальной плоскости. Выкатной блок выполнен в виде смонтированного на колесах каркаса прямоугольной формы с боковыми сторонами, образованными двумя боковыми горизонтально расположенными поперечинами. На каркасе размещены функциональные компоненты автомата, при этом упомянутые колеса расположены на верхней поверхности днища корпуса, а выдвижной блок снабжен также средствами для позиционирования его в корпусе. Они выполнены в виде двух горизонтально расположенных элементов удлиненной формы, закрепленных в нижней части выкатного блока и на уровне, обеспечивающем взаимодействие каждого из них с направляющим стержнем соответствующей ему боковой рамы.

По сравнению с описанным выше устройством по RU 146669 прототип - US 7669740 удобен в техническом обслуживании. Размещение всех функциональных компонентов устройства в одном выкатном блоке обеспечивает удобный доступ к упомянутым функциональным компонентам при проведении технического обслуживания. Кроме того, выполнение в прототипе корпуса с днищем, выполняющим одновременно и функцию его опорной части, приводит к снижению трудозатрат при проведении технического обслуживания, поскольку при закатывании и выкатывании выкатного блока из корпуса необходимо преодолевать соответственно существенно меньший подъем и спуск, чем в описанном выше аналоге.

Вместе с тем, использование днища корпуса одновременно в качестве его опорной части предъявляет повышенные требования к качеству опорной поверхности пола: она должна быть ровной и иметь незначительное отклонение от горизонтали.

Другие недостатки прототипа заключаются в том, что размещенные на верхней поверхности днища средства (а именно, выполненные из стержней две одинаковые боковые объемные рамы и центральная объемная рама) для позиционирования выкатного блока внутри корпуса, с одной стороны, имеют сложную объемную конфигурацию. С другой стороны, не обеспечивают точного (воспроизводимого) позиционирования выкатного блока внутри корпуса, поскольку элементы удлиненной формы, закрепленные в нижней части соответствующей каждому из них боковой стороне выкатного блока, взаимодействуют только своим тыльным концом с направляющим стержнем соответствующей каждому из них боковой рамы. Выполнение боковых рам объемными приводит также к увеличению расстояния между боковыми сторонами выкатного блока и соответствующей каждой из них боковой стенкой корпуса, а следовательно, к неполному использованию внутреннего объема корпуса. Кроме того, значительная разница между шириной выкатного блока и шириной корпуса обусловила необходимость использования в прототипе двух основных и двух дополнительных дверей, одна из которых (нижняя основная) смонтирована на колесах. Это приводит к увеличению площади опорной поверхности при проведении технического обслуживания, поскольку техническое обслуживание осуществляется при открытых дверях.

Настоящее изобретение направлено на решение проблемы упрощения конструкции, повышения функциональности в части использования внутреннего объема и удобства обслуживания устройства при манипуляции с выкатным блоком.

Патентуемое устройство для автоматизированной выдачи товаров содержит корпус, включающий верхнюю, заднюю и две оппозитно расположенные боковые стенки, выкатной блок, содержащий смонтированный на колесах каркас с боковыми сторонами, образованными, по меньшей мере, двумя горизонтально расположенными боковыми поперечными элементами. Выкатной блок размещен внутри корпуса с возможностью перемещения его в горизонтальной плоскости и в направлении, перпендикулярном задней стенке корпуса, средства позиционирования выкатного блока внутри корпуса и функциональные компоненты.

Отличие состоит в том, что устройство содержит переднюю панель, которая закреплена на каркасе и закрывает переднее отверстие в упомянутом корпусе, который снабжен регулируемыми опорами.

Одна часть функциональных компонентов, образующих интерфейс пользователя, размещена на передней панели, а остальные - на каркасе, который смонтирован на колесах, расположенных со стороны его нижней части, причем размещенные на корпусе средства для позиционирования выкатного блока выполнены в виде одинаковых двух верхних и двух нижних боковых направляющих роликов с вертикально расположенными осями, а также двух направляющих, закрепленных на одном уровне на внутренней поверхности соответствующей каждой направляющей боковой стенке корпуса.

Каждая направляющая включает выполненные за одно целое боковую планку и полку, имеющую горизонтально расположенный прямолинейный участок и концевой участок, загнутый вниз под углом α, лежащим в диапазоне от 20 до 40 градусов, и обращенный к передней стороне каркаса.

Каждая боковая планка расположена вертикально и закреплена на соответствующей ей боковой стенке корпуса, а нижний край каждой боковой планки сопряжен под прямым углом с прямолинейным участком соответствующей ей полки; каждая пара боковых направляющих роликов размещена на внутренней поверхности боковых стенок корпуса и напротив друг друга. При этом боковые направляющие ролики расположены с обеспечением возможности взаимодействия с поверхностью бокового поперечного элемента упомянутого каркаса.

Размещенные на выкатном блоке средства для позиционирования выполнены в виде двух пар одинаковых боковых опорных роликов, которые опираются попарно на горизонтально расположенный прямолинейный участок полки, соответствующей каждой паре боковых опорных роликов направляющей, и двух боковых выравнивающих роликов с вертикально расположенными осями. При этом оси боковых опорных роликов параллельны осям колес и лежат в горизонтальной плоскости, расположенной, с одной стороны, выше горизонтальной плоскости, в которой лежат оси колес, а, с другой стороны - ниже плоскости нижней стороны каркаса.

Задние боковые опорные ролики расположены на минимально возможном расстоянии относительно плоскости задней стороны каркаса, а каждый боковой выравнивающий ролик размещен между соответствующей ему парой боковых опорных роликов и с обеспечением одинакового минимально допустимого зазора между ним и соответствующим ему задним боковым опорным роликом.

Каждый боковой выравнивающий ролик расположен напротив боковой планки соответствующей ему направляющей, а расстояние между осями боковых выравнивающих роликов более чем на величину их диаметра меньше расстояния между вертикальными поверхностями боковых планок направляющих, нижний край каждого обращенного к передней стороне каркаса и загнутого вниз под углом α концевого участка полки каждой направляющей размещен или заподлицо с передним торцом соответствующей боковой стенки, или на минимально возможном расстоянии относительно плоскости передней стороны каркаса и на уровне H1 относительно опорной поверхности регулируемых опор в положении, соответствующем их максимальной высоте, а при том же положении регулируемых опор горизонтально расположенный прямолинейный участок упомянутых полок расположен на уровне Н2 относительно опорной поверхности опор, при этом H1 и Н2 определяются из следующих выражений:

H1<h+R-(r⋅cosα);

H2=h+R+t+s-r,

где: h - расстояние между плоскостью, в которой лежат оси боковых опорных роликов и плоскостью, в которой лежат оси колес; R - радиус колес; r - радиус боковых опорных роликов; α - угол загиба вниз концевого участка полки направляющей; s - диапазон изменения высоты регулируемых опор; t - величина гарантированного зазора между поверхностью колес и опорной поверхностью регулируемых опор в положении, соответствующем их минимальной высоте.

Устройство может характеризоваться тем, что каждая направляющая дополнительно содержит вторую полку, выполненную за одно целое с соответствующей ей боковой планкой и нижней полкой, и имеющую сопряженный с верхним краем соответствующей ей боковой планки горизонтально расположенный прямолинейный участок, а также загнутый вверх концевой участок, обращенный к передней стороне каркаса.

Устройство может характеризоваться также тем, что оно дополнительно содержит N выкатных блоков, при этом корпус выполнен с N одинаковыми перегородками в виде плоских рам, делящими его полость на N+1 отсек, причем перегородки параллельны боковым стенкам корпуса, расположены последовательно в направлении перпендикулярном его боковым стенкам и заподлицо с плоскостью, в которой лежат торцы его верхней и боковых стенок, а выкатные блоки размещены в соответствующем каждому из них отсеке, размещенные же в каждом отсеке направляющие расположены на одном и том же уровне, при этом каждая дополнительная направляющая выполнена точно также, как и направляющая, закрепленная на внутренней поверхности той боковой стенки корпуса, которая обращена в ту же сторону, что и сторона перегородки, на которой размещена соответствующая дополнительная направляющая.

Технический результат - упрощение конструкции и повышение степени использования внутреннего объема корпуса при высокой точности позиционирования выкатного блока, а также удобство манипуляций как при закатывании, так и выкатывании выкатного блока из корпуса, установленного на регулируемых по высоте опорах.

Преимущество патентуемого устройства для автоматизированной выдачи товаров (по сравнению с прототипом) заключается в том, что, благодаря патентуемому выполнению как размещенных на корпусе средств для позиционирования выкатного блока внутри корпуса, так и тех же средств, размещенных на выкатном блоке, обеспечивается достижение технических результатов, заключающихся в повышении точности позиционирования выкатного блока внутри корпуса, в обеспечении удобства как при выкатывании выкатного блока из корпуса, снабженного регулируемыми опорами, так при закатывании его в полость корпуса. При этом за счет существенного, по сравнению с прототипом, уменьшения расстояния между боковыми сторонами выкатного блока и соответствующей каждой из них боковой стенкой корпуса, с одной стороны, обеспечивается также более полное использование внутреннего объема корпуса. С другой стороны, обеспечивается возможность использования для закрывания переднего отверстия корпуса не дверей, а передней панели. В результате не только упрощается конструкция корпуса (он выполнен без днища и дверей), но и обеспечивается минимизация площади пола, необходимой для проведения технического обслуживания.

В дальнейшем изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения упомянутых выше технических результатов патентуемой совокупностью существенных признаков.

Существо изобретения поясняется на чертежах:

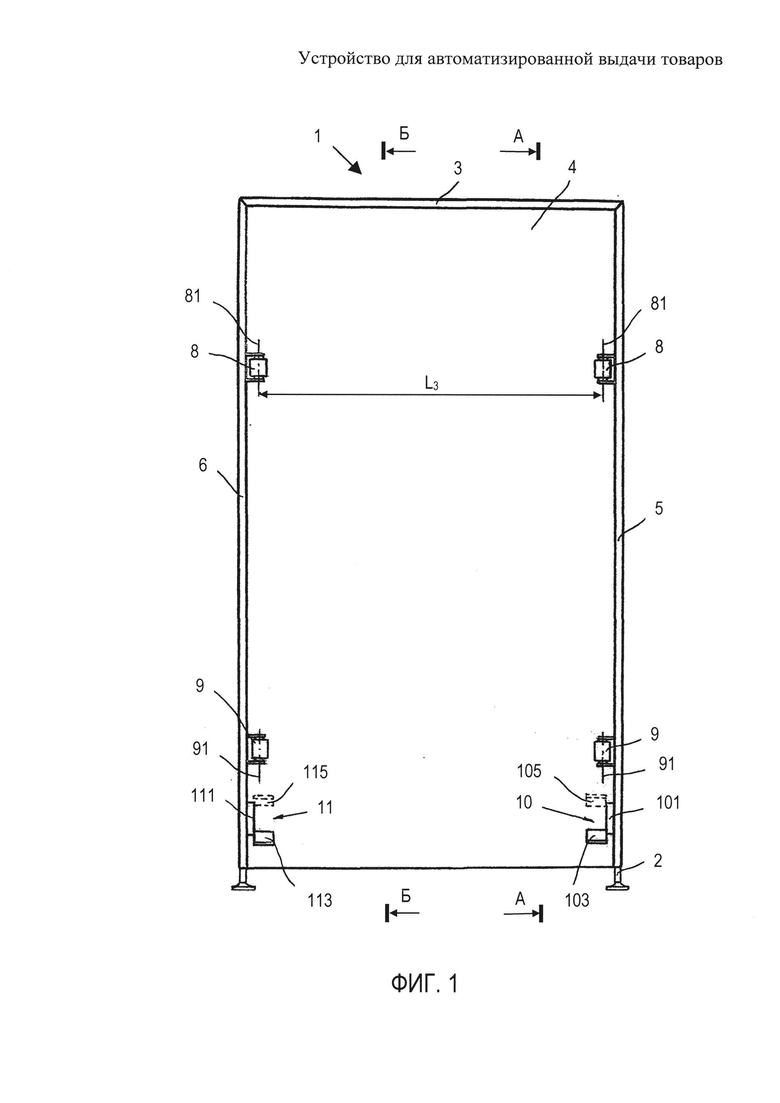

фиг. 1 схематично изображен корпус устройства, вид спереди;

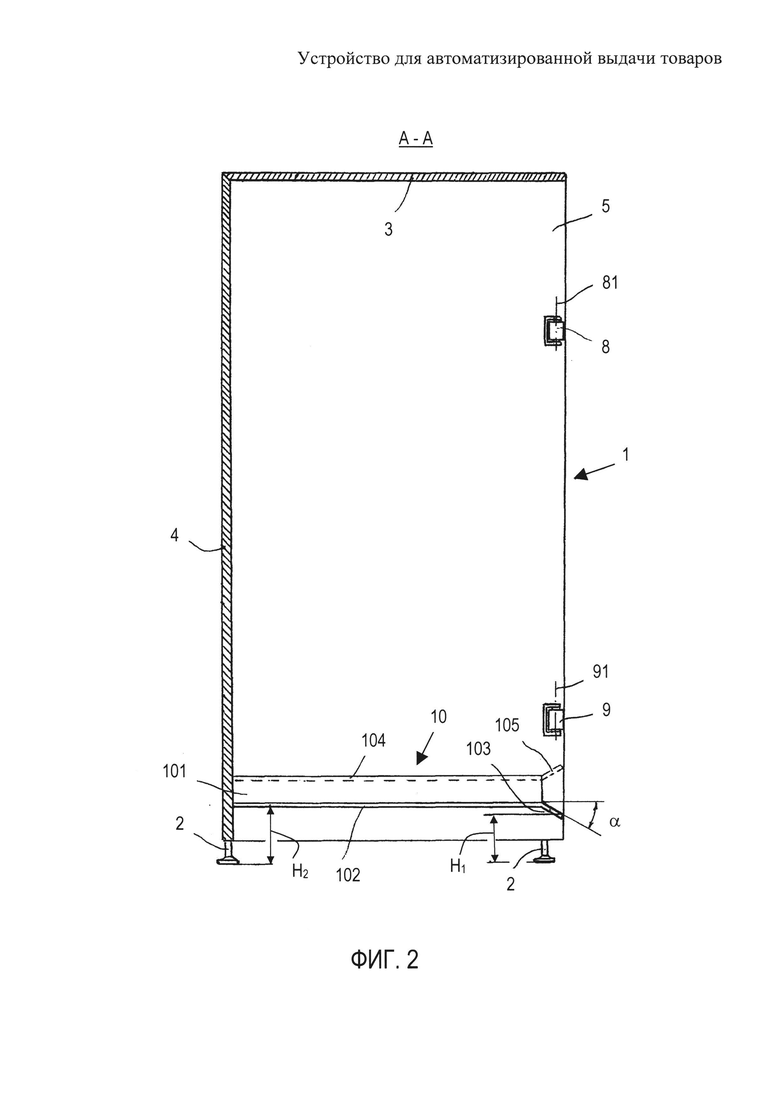

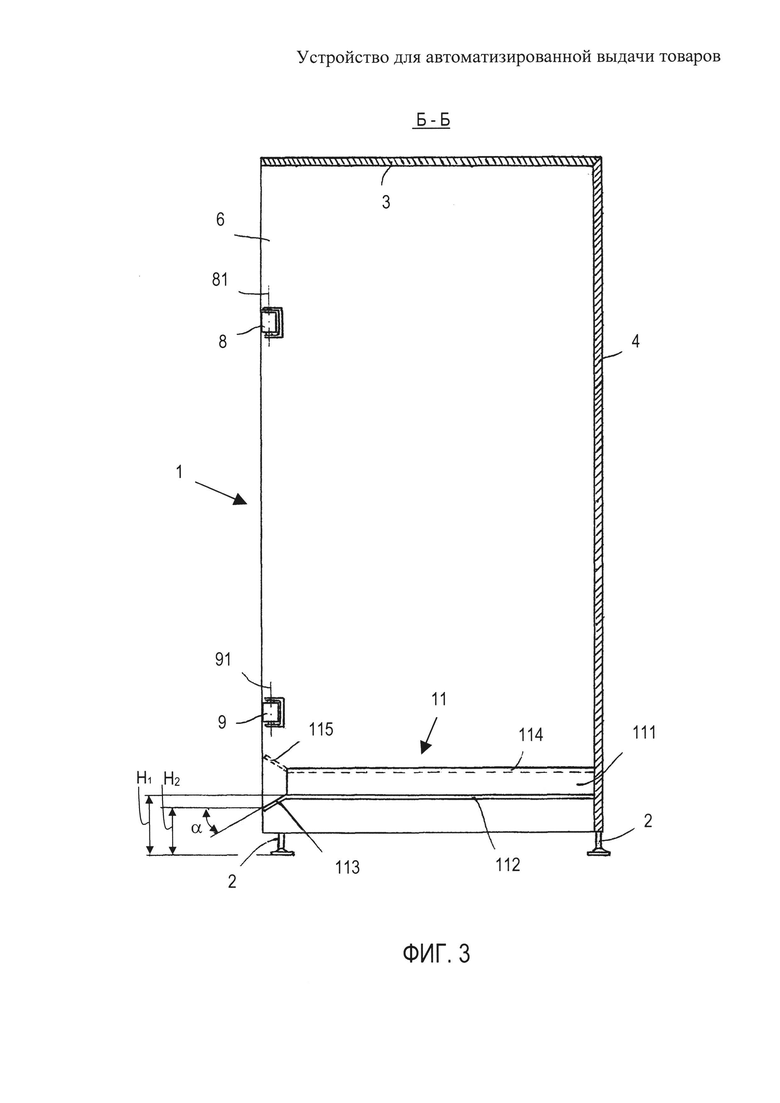

фиг. 2 и 3 - то же, соответственно, вид по А-А и вид по Б-Б фиг. 1 при максимальной высоте регулируемых опор;

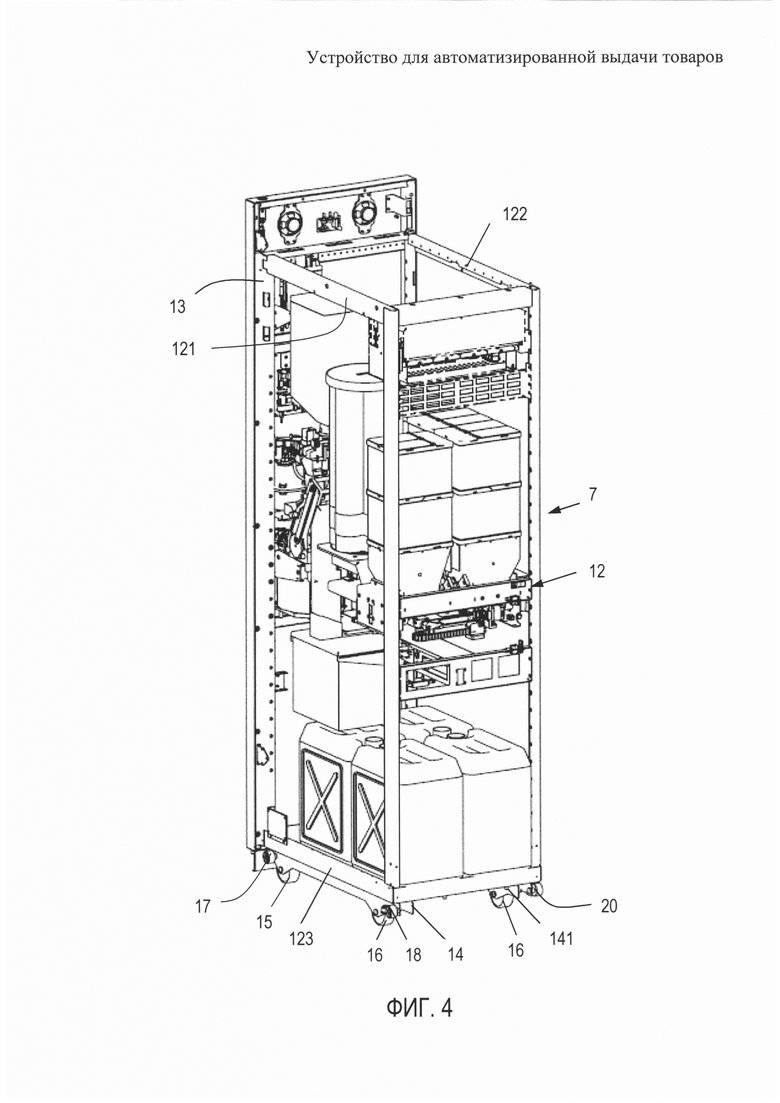

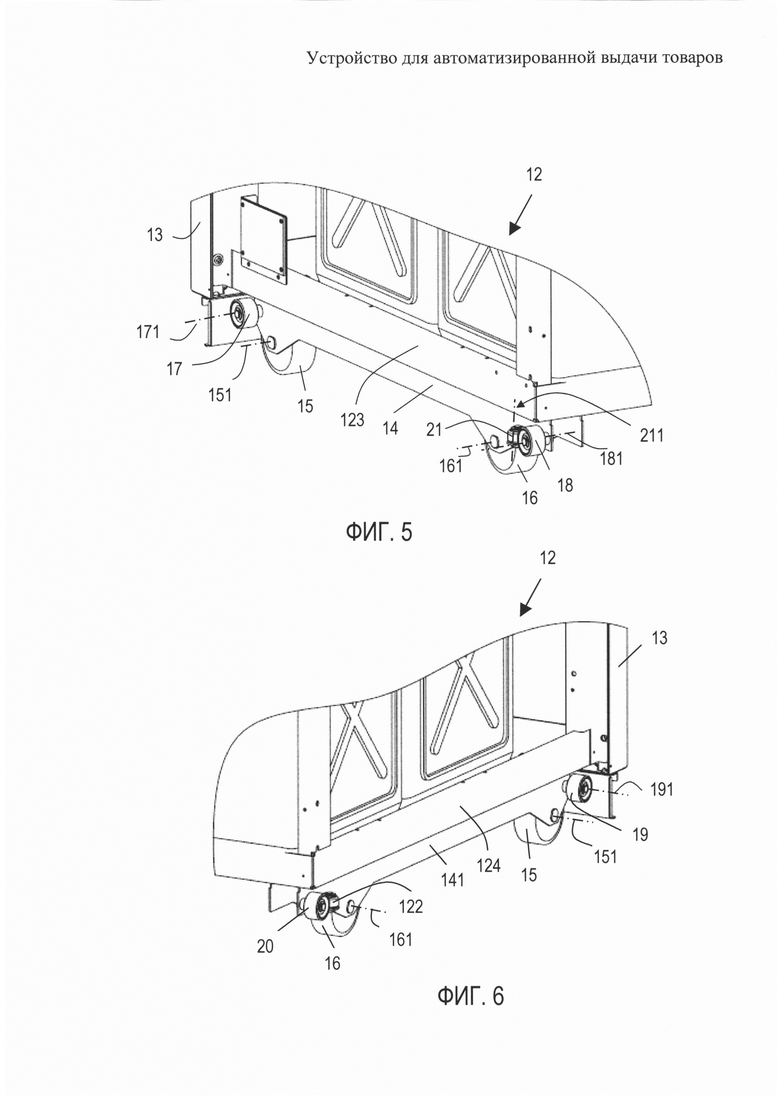

на фиг. 4 - пример выполнения выкатного блока для приготовления напитков, общий вид сзади с видимой его правой стороной;

фиг. 5 - то же, что на фиг. 4: фрагмент нижней части правой стороны выкатного блока, увеличено;

фиг. 6 - то же, что на фиг. 4: фрагмент нижней части левой стороны выкатного блока, увеличено;

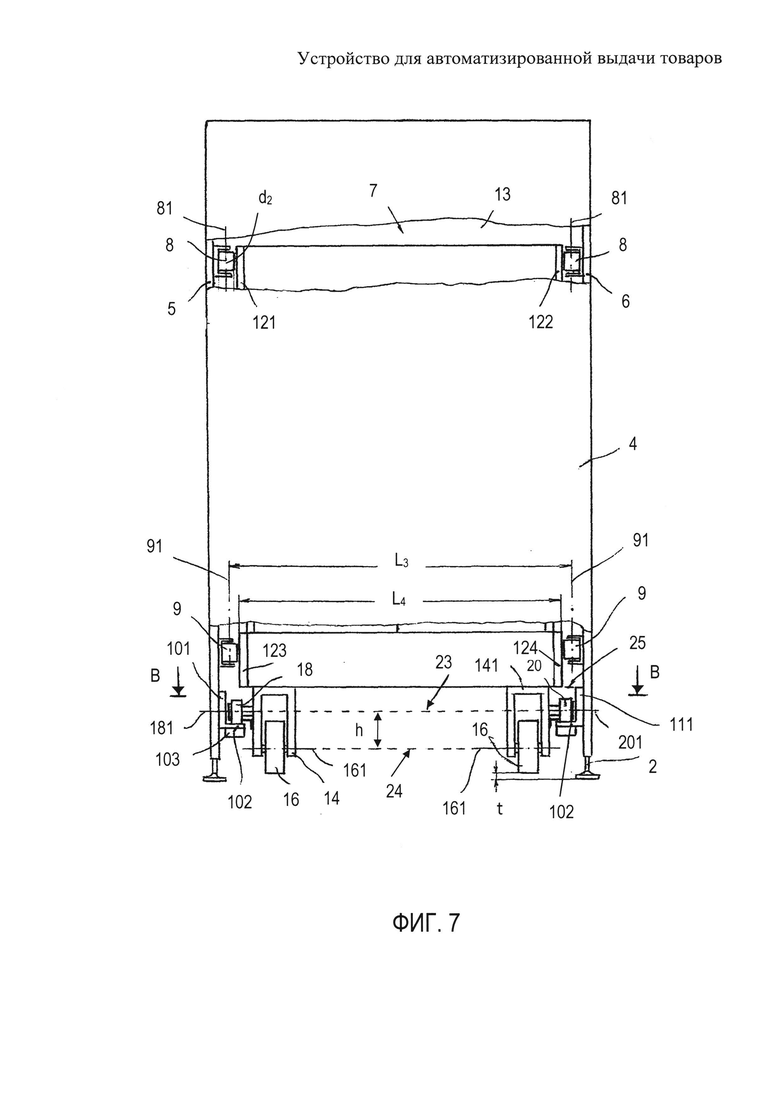

фиг. 7 - устройство, вид сзади, частичный разрез и при минимальной высоте регулируемых опор;

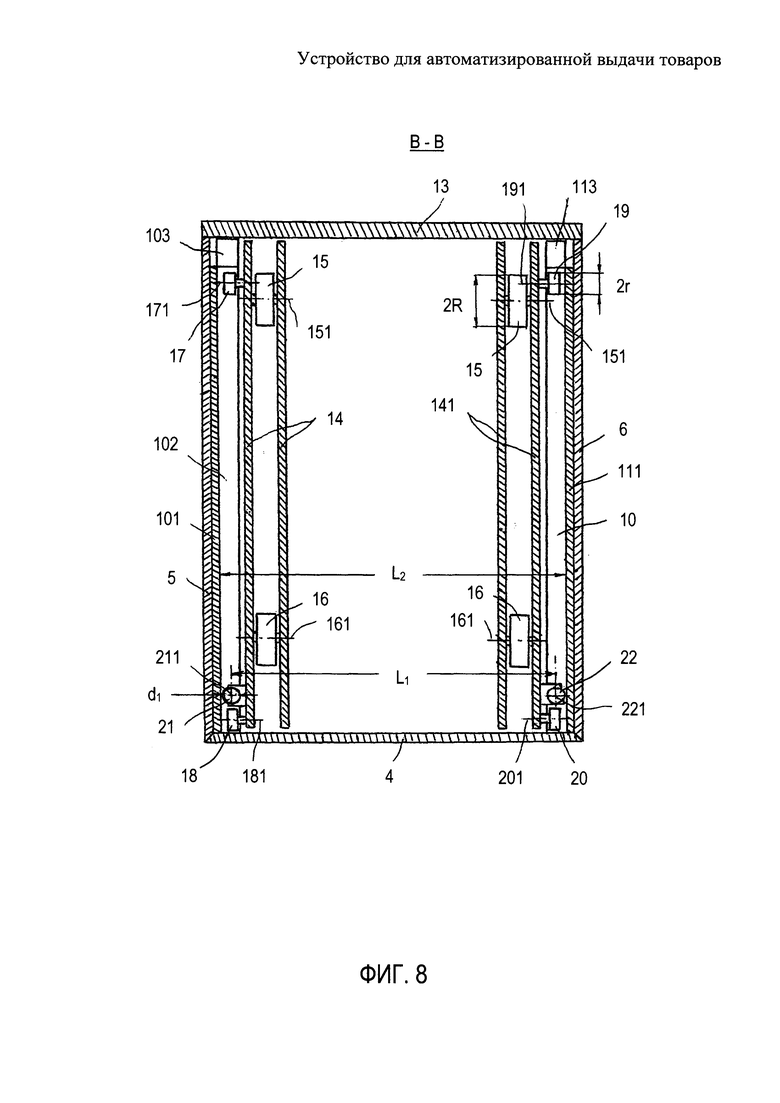

фиг. 8 - вид по В-В фиг. 7;

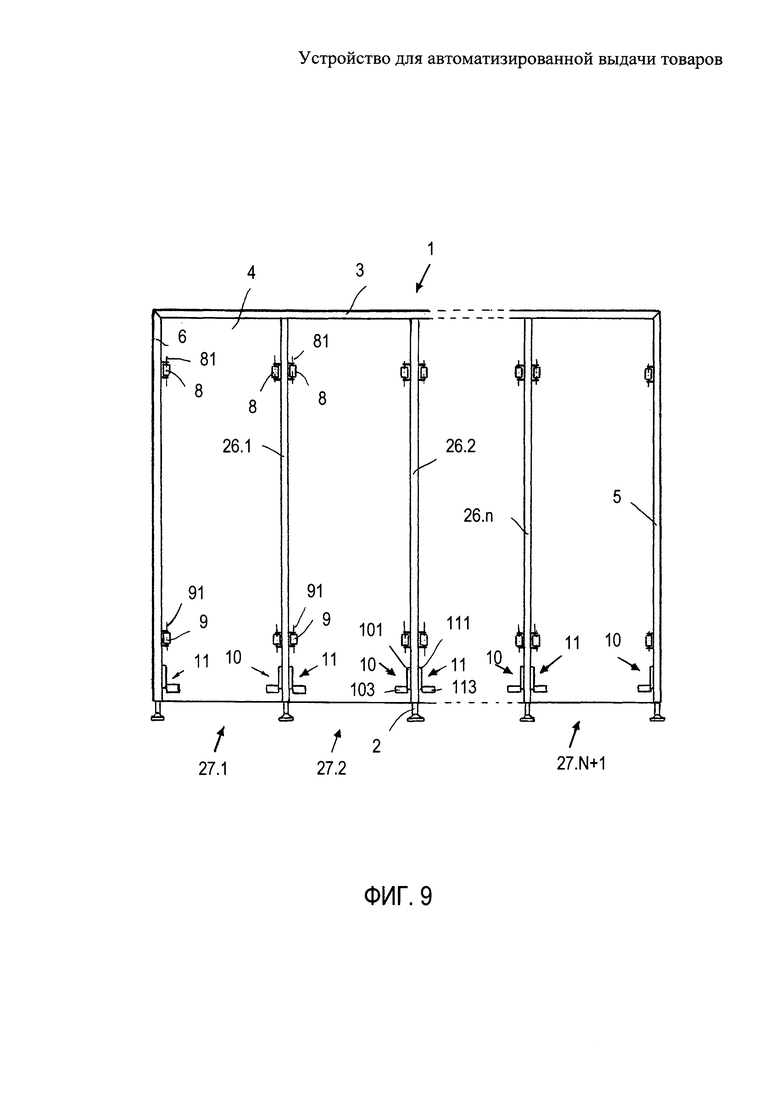

фиг. 9 - корпус устройства, предназначенный для размещения в нем N+1 выкатных блоков.

Устройство для автоматизированной выдачи товаров (фиг. 1÷3) содержит корпус 1, установленный на регулируемых опорах 2 и включающий жестко соединенные между собой в местах взаимного контакта верхнюю 3, заднюю 4 и две оппозитно расположенные боковые 5 и 6 стенки, а также выкатной блок 7 (фиг. 4÷8), размещенный внутри корпуса 1 с возможностью перемещения в горизонтальной плоскости и в направлении, перпендикулярном задней стенке 4 корпуса.

Устройство содержит средства для позиционирования выкатного блока 7 внутри корпуса 1. Эти средства выполнены в виде одинаковых двух верхних 8 и двух нижних 9 боковых направляющих роликов с вертикально расположенными осями 81 и 91, а также двух направляющих 10 и 11, закрепленных на одном уровне на внутренней поверхности соответствующей каждой направляющей 10(11) боковой стенке 5(6) корпуса 1. Назначение этих элементов - установка в рабочее положение выкатного блока 7 в корпусе 1, а также обеспечение как закатывания, так и выкатывания блока 7 из корпуса 1.

Каждая направляющая 10(11) включает выполненные за одно целое боковую планку 101(111) и полку, имеющую горизонтально расположенный прямолинейный участок 102(112) и концевой участок 103(113), загнутый вниз под углом α, лежащим в диапазоне от 20 до 40 град., и обращенный к передней стороне корпуса 1.

Каждая боковая планка 101(111), выполняющая функцию бокового ограничителя, расположена вертикально и закреплена на внутренней поверхности соответствующей боковой стенки 5(6) корпуса 1. Нижний край каждой боковой планки 101(111) сопряжен под прямым углом с прямолинейным участком 102(112) соответствующей ей полки. В предпочтительном воплощении каждая направляющая 10(11) дополнительно содержит вторую (верхнюю) полку (на фиг. 1÷3 показана штриховой линией), выполненную за одно целое с соответствующей ей боковой планкой 101(111) и нижней полкой.

Направляющая 10(11) имеет сопряженный с верхним краем соответствующей ей боковой планки 101(111) горизонтально расположенный прямолинейный участок 104(114), а также загнутый вверх (например, под тем же углом α) концевой участок 105(115), обращенный к передней стороне корпуса 1. Выполнение направляющих 10 и 11 с двумя (верхней и нижней) полками обеспечивает (в отличие от прототипа) возможность транспортировки устройства в собранном виде.

Каждая пара боковых направляющих роликов 8 и 9 размещена на внутренней поверхности боковых стенок 5 и 6 напротив друг друга и на минимально возможном расстоянии относительно плоскости лицевой стороны корпуса, предпочтительно, заподлицо с передним торцом боковой стенки 5(6).

Выкатной блок 7 (фиг. 4÷6) содержит каркас 12 прямоугольной формы с боковыми сторонами, образованными, по меньшей мере, двумя горизонтально расположенными боковыми поперечинами, соответственно верхней 121(122) и нижней 123(124), переднюю панель 13, которая закреплена на каркасе 12 и закрывает переднее отверстие в корпусе 1, по существу, ограниченное верхней 3 и боковыми стенками 5 и 6, а также функциональные компоненты устройства. Функциональные компоненты, образующие интерфейс пользователя (известные из уровня техники средства, необходимые для управления устройством, например, считывающее устройство, дисплей, динамик, клавиатура, функциональные клавиши, ниша для выдачи товара и пр.) размещены на передней панели 13. Остальные функциональные компоненты устройства, определяющие конкретное назначение и известные из уровня техники (например, для выдачи твердых или пакетированных пищевых продуктов, для выдачи бутылок или банок с напитком, для приготовления и разлива горячих или холодных напитков, бункеры для сырья, диспенсеры воды и т.п.) размещены на каркасе 12 блока 7.

На нижней стороне каркаса 12, например, посредством двух держателей 14 и 141, предпочтительно, П-образного профиля, смонтированы два передних 15 и два задних 16 колеса, предназначенных для перемещения выкатного блока 7 по опорной поверхности (например, пола) при проведении технического обслуживания.

Блок 7 снабжен средствами для позиционирования его внутри корпуса 1, которые выполнены в виде двух пар одинаковых боковых опорных роликов 17, 18, 19 и 20. Образованы первая пара роликов (передний 17 и задний 18) и вторая пара роликов (передний 19 и задний 20), которые опираются (в рабочем положении выкатного блока 7), попарно на соответствующий каждой паре боковых опорных роликов 17 и 18 (19 и 20) горизонтально расположенный прямолинейный участок 102 полки направляющей 10 и горизонтально расположенный прямолинейный участок 112 полки направляющей 11, и двух боковых выравнивающих роликов 21 и 22 с вертикально расположенными осями 211 и 221.

Оси 171, 181, 191 и 201 боковых опорных роликов 17, 18, 19 и 20 параллельны осям 151 и 161 колес 15 и 16 и лежат в горизонтальной плоскости 23, расположенной, с одной стороны, на расстоянии h выше горизонтальной плоскости 24, в которой лежат оси 151 и 161, а, с другой стороны, ниже плоскости 25 нижней стороны каркаса 12. Задние боковые опорные ролики 18 и 20 расположены на минимально возможном расстоянии относительно плоскости задней стороны каркаса 12, предпочтительно, заподлицо с ней.

Каждый боковой выравнивающий ролик 21(22) размещен между соответствующей ему парой боковых опорных роликов 17 и 18 (19 и 20) и с обеспечением одинакового минимально допустимого зазора между каждым боковым выравнивающим роликом 21(22) и соответствующим ему задним боковым опорным роликом 18(20). Каждый боковой выравнивающий ролик 21(22) расположен напротив боковой планки 101(111) соответствующей ему направляющей 10(11). Расстояние L2 между осями 211 и 221 боковых выравнивающих роликов 21 и 22 более чем на величину их диаметра d1 меньше расстояния L1 между внутренними вертикальными поверхностями боковых планок 101 и 111.. В предпочтительном воплощении изобретения диаметр d1 боковых выравнивающих роликов 21(22) удовлетворяет условию:

где: z - параметр, имеющий значение от 1 до 4 миллиметров (предпочтительно, равный 2 мм), a d1, L1 и L2 имеют размерность [мм].

В предпочтительном воплощении (фиг. 7, 8) боковые опорные ролики 17, 18 и боковой выравнивающий ролик 21 размещены на поверхности держателя 14, обращенной к боковой стенке 5, а боковые опорные ролики 19, 20 и боковой выравнивающий ролик 22 размещены на поверхности держателя 141, обращенной к боковой стенке 6. В этом случае для закрепления как колес 15 и 16, так и для закрепления средств позиционирования выкатного блока 7 внутри корпуса 1 используются одни и те же держатели 14 и 141. Однако для закрепления средств позиционирования выкатного блока 7 внутри корпуса 1 могут быть использованы и дополнительные держатели, закрепленные на нижней стороне каркаса 12. Кроме того, держатели для колес 15 и 16 могут быть выполнены и другой, например, Г-образной формы.

Структура выкатного блока 7 (фиг. 4-6) далее в описании подробно не раскрывается, поскольку патентуемое изобретение касается только конструктивного выполнения корпуса 1 и средств для позиционирования выкатного блока 7 внутри корпуса 1. Выбор функциональных компонентов из числа известных из уровня техники осуществляется в каждом конкретном случае, исходя не только из конкретного назначения устройства для автоматизированной выдачи товара, но и от ожидаемых его технико-эксплуатационных параметров.

Каждая пара боковых направляющих роликов 8 и 9 размещена на внутренней поверхности боковых стенок 5 и 6 корпуса 1, напротив друг друга и с обеспечением возможности взаимодействия с боковым поперечным элементом каркаса 12. В предпочтительном воплощении верхняя пара боковых направляющих роликов 8 расположена напротив соответственно боковых поперечин 121 и 122, а нижняя пара роликов 9 - напротив соответственно боковых поперечин 123 и 124 каркаса 12.

При этом расстояние L3 между осями 81 верхней пары 8 и осями 91 нижней пары 9 боковых направляющих роликов более чем на величину их диаметра d2 больше расстояния L4 между боковыми поверхностями каждой пары боковых поперечин 121 и 122 (123 и 124), обращенными к боковым стенкам 5, 6.

В предпочтительном воплощении изобретения диаметр d2 боковых выравнивающих роликов 21 и 22 удовлетворяет соотношению:

где: z - параметр, имеющий значение от одного до четырех миллиметров (предпочтительно, равный двум мм), a d2, L3 и L4 имеют размерность [мм]. В других примерах (на фиг. не показанных) воплощения патентуемого изобретения каркас 12 может быть выполнен, по меньшей мере, с двумя дополнительными горизонтально расположенными боковыми поперечными элементами с обращенной к боковым стенкам 5 и 6 корпуса 1 плоскими поверхностями. При этом упомянутые дополнительные элементы расположены напротив соответствующей им пары (верхних 8 или нижних 9) боковых направляющих роликов, размещенных на боковых сторонах каркаса 12, и могут быть использованы также и для закрепления тех или иных функциональных компонентов устройства.

Нижний край каждого обращенного к передней стороне корпуса 1 и загнутого вниз под углом α концевого участка 103 и 113 соответственно направляющей 10 и 11 размещен (фиг. 2 и 3) на минимально возможном расстоянии относительно плоскости передней стороны корпуса 1, предпочтительно, заподлицо с передним торцом соответственно боковой стенки 5 и 6, и на уровне H1 относительно опорной поверхности регулируемых опор 2 в положении, соответствующем их максимальной высоте. Уровень H1 определяется выражением:

При том же положении регулируемых опор 2 горизонтально расположенный прямолинейный участок 102(112) каждой полки расположен на уровне Н2 относительно опорной поверхности опор 2, который определяется выражением:

где: h - расстояние между плоскостью 23 (фиг. 7), в которой лежат оси 171, 181, 191 и 201 боковых опорных роликов 17÷20 и плоскостью 24, в которой лежат оси 151 и 161 колес 15 и 16; R - радиус колес 15 и 16; r - радиус боковых опорных роликов 17-20; s - интервал изменения высоты регулируемых опор 2; t - величина гарантированного зазора между поверхностью колес 15, 16 и опорной поверхностью регулируемых опор 2 в положении, соответствующем их минимальной высоте.

Устройство для автоматизированной выдачи товара, как и прототип, содержит также средства для запирания (на чертежах не показаны), предназначенные как для фиксации передней панели 13 относительно корпуса 1, так и для предотвращения несанкционированного доступа к его функциональным компонентам. В некоторых воплощениях патентуемого изобретения на корпусе 1 может быть размещена также и размыкаемая вручную защелка (на чертежах не показана), которая предназначена для предотвращения самопроизвольного выкатывания блока 7 из корпуса 1 после перевода упомянутого замка в открытое положение.

В другом примере воплощения патентуемого изобретения (фиг. 9), устройство может состоять из N выкатных блоков 7, которые могут отличаться по составу функциональных компонентов. Корпус 1 выполнен с N одинаковыми перегородками 261, 262, …, 26N в виде плоских рам, например, из профилированного материала, делящими его полость на N+1 отсек: 271, 272, …, 27N+1. Перегородки 261÷26N параллельны боковым стенкам 5 и 6 корпуса 1, расположены последовательно в направлении перпендикулярном его боковым стенкам 5 и 6 и заподлицо с плоскостью, в которой лежат торцы верхней 3 и боковых 5 и 6 стенок корпуса 1, а выкатные блоки 7 (на чертежах они условно не показаны) размещены в соответствующем каждому из них отсеке 271÷27N+1.

На каждой стороне каждой перегородки 261÷26N размещены дополнительно введенные одинаковые верхний 8 и нижний 9 боковые направляющие ролики и соответствующие направляющие 10 или 11. Размещенные в каждом отсеке ролики 8, 9 размещены попарно напротив друг друга и на минимально возможном расстоянии относительно плоскости передней стороны корпуса 1, предпочтительно, заподлицо с передним торцом соответствующей каждому из них перегородки 261÷26N.

Размещенные в каждом отсеке направляющие 10 и 11 расположены на одном и том же уровне, при этом каждая дополнительная направляющая 10(11) выполнена аналогично направляющей 10(11), закрепленной на внутренней поверхности той боковой стенки 5(6), которая обращена в ту же сторону, что и сторона перегородки, на которой размещена соответствующая дополнительная направляющая.

Как показано на фиг. 9, дополнительные направляющие, расположенные с правой стороны перегородок 261, 262 и 26N, выполнены аналогично направляющей 11, закрепленной на обращенной в ту же сторону внутренней поверхности боковой стенки 6. Что касается дополнительных направляющих, расположенных с левой стороны перегородок 261, 262 и 26N, то они выполнены аналогично направляющей 10, закрепленной на обращенной в ту же сторону внутренней поверхности боковой стенки 5 корпуса.

Техническое обслуживание устройства для автоматизированной выдачи товаров осуществляется следующим образом.

В рабочем положении выкатной блок 7 размещен внутри корпуса 1, а передняя панель 13 расположена вплотную как к передней торцевой поверхности его верхней стенки 3, так и к передним торцевым поверхностям двух его боковых стенок 5 и 6. При этом передняя панель 13 удерживается в этом положении посредством замка (на чертежах не показан), который также препятствует несанкционированному доступу к функциональным компонентам выкатного блока 7.

Перед проведением технического обслуживания специалист сначала открывает замок. Далее специалист, одной рукой прикладывая удерживающее усилие к передней панели 13, а другой рукой, воздействуя на доступный снаружи размыкающий элемент защелки, например, выполненной как описано, например, в публикации WO 9729444 (А1), 14.08.1997 (Fig. 13), осуществляет разблокировку передней панели 13. После освобождения передней панели 13 от удерживающих ее средств, специалист осуществляет выкатывание блока 7 из корпуса 1, при этом передние боковые опорные ролики 17 и 19, расположенные сначала соответственно на горизонтально расположенном прямолинейном участке 102 и 112 полок направляющих 10 и 11 перекатываются на соответствующий каждому из них концевой участок 103 и 113, который загнут вниз под углом α, лежащем в диапазоне от 20° до 40°. Выбор нижней границы упомянутого диапазона для угла α обусловлен тем, что при α<20° неоправданно увеличивается длина концевых участков 103 и 113. Что касается выбора верхней границы упомянутого диапазона, то было установлено, что при углах α, не превышающих 40°, специалисты со средними физическими возможностями затрачивают усилия при осуществлении операций по закатыванию в корпус и выкатыванию блока 7 весом до ста килограммов, которые не создают дискомфорта.

При качении передних боковых опорных роликов 17 и 19 по соответствующему каждому из них концевому участку 103 и 113 имеет место плавное опускание передней части выкатного блока 7 вплоть до момента касания передними колесами 15 опорной поверхности пола. При выполнении указанного неравенства (3) обеспечивается контакт передних боковых опорных роликов 17 и 19 с поверхностью соответствующего каждому из них концевого участка 103 и 113 полок вплоть до момента касания передними колесами 15 опорной поверхности вне зависимости от предварительной установленной высоты регулируемых опор 2 в пределах интервала ее изменения. В результате специалисту необходимо при выдвигании блока 7 прикладывать к нему только удерживающее усилие, что позволяет облегчить и ускорить подготовительный этап процесса технического обслуживания.

При дальнейшем перемещении выкатного блока 7 имеет место, с одной стороны, качение передних колес 15 по опорной поверхности пола, а, с другой стороны, качение задних боковых опорных роликов 18 и 20 сначала по соответствующему каждому из них горизонтально расположенному прямолинейному участку 102 и 112 направляющих, а затем по соответствующему каждому из них концевому участку 103 и 113.

Аналогично тому, как было описано выше, при качении задних боковых опорных роликов 18 и 20 по соответствующему каждому из них концевому участку 103 и 113 имеет место плавное опускание задней части выкатного блока 7 вплоть до момента касания задними колесами 16 опорной поверхности. После выкатывания передних 15 и задних 16 колес на поверхность пола обеспечивается (как и в прототипе) удобный доступ к функциональным компонентам, размещенным на выкатном блоке 7. Отсутствие в патентуемом устройстве дверей обеспечивает минимизацию площади пола, необходимой для проведения технического обслуживания.

После проведения технического обслуживания осуществляется закатывание блока 7 обратно в корпус 1. Для этого сначала, опирающийся на колеса 15 и 16 выкатной блок 7, устанавливают относительно корпуса 1 таким образом, чтобы задние боковые опорные ролики 18 и 20 располагались напротив соответствующих каждому из них концевых участков 103 и 113. Затем выкатной блок 7 перемещают в направлении к корпусу 1 до контакта задних боковых опорных роликов 18 и 20 с поверхностью соответствующего каждому из них концевого участка 103 и 113.

Следует отметить, что при выполнении неравенства (3), вне зависимости от предварительной установленной высоты регулируемых опор 2 в пределах интервала s ее изменения, будет обеспечен не только контакт задних опорных роликов 18 и 20 с поверхностью соответствующего каждому из них концевого участка 103 и 113, но и расположение поверхности каждого концевого участка 103 и 113 по касательной к боковой поверхности соответствующего каждому из них бокового опорного ролика 18 и 20. Расположение концевых участков 103 и 113 направляющих 10 и 11 по касательной к рабочей поверхности соответственно бокового опорного ролика 18 и бокового опорного ролика 20 позволяет специалисту плавно осуществить подъем задней части выкатного блока 7 на уровень Н2, определяемый выражением (4) и соответствующий уровню расположения горизонтально расположенных прямолинейных участков 103(113) соответственно полки 102 и 112.

Что касается высоты упомянутого подъема, то она не превышает величины, которая равна сумме t+s (где: s - интервал изменения высоты регулируемых опор 2; t - величина гарантированного зазора между поверхностью колес 15, 16 и опорной поверхностью регулируемых опор 2 в положении, соответствующем их минимальной высоте), и, как правило, не превышает десяти миллиметров, а, следовательно, имеет тот порядок, что и в прототипе.

Размещение нижнего края каждого обращенного к передней стороне корпуса 1 и загнутого вниз под углом α концевого участка 103 и 113 на минимально возможном расстоянии относительно плоскости передней стороны корпуса 1 (предпочтительно, заподлицо с передним торцом соответственно боковой стенки 5 и 6), позволяет упростить проведение этой операции. Размещение каждой пары боковых направляющих роликов 8 и 9 на внутренней поверхности боковых стенок 5 и 6 напротив друг друга и на минимально возможном расстоянии относительно плоскости передней стороны корпуса 1, позволяет упростить на этом этапе процесс выравнивания выкатного блока 7 относительно боковых стенок 5 и 6. Кроме того, поскольку ширина передней панели 13, по существу, превышает ширину каркаса 12 на величину, равную удвоенной сумме диаметра боковых направляющих роликов 8 и 9 и толщины боковых стенок 5 и 6, то вследствие незначительности этой величины (30÷50 мм), передняя панель 13 не будет создавать дополнительных трудностей при проведении упомянутых операций.

Далее в процессе закатывания выкатного блока 7 в корпус 1 задние боковые опорные ролики 18 и 20 перемещаются по соответствующему каждому из них горизонтально расположенному прямолинейному участку 102 и 112, а передние колеса 15 перемещаются по опорной поверхности до момента контакта передних боковых опорных роликов 17 и 19 с поверхностью соответствующего каждому из них концевого участка 103 и 113. При этом в процессе закатывания выкатного блока 7 два верхних 8, два нижних 9 боковых направляющих ролика, а также два боковых выравнивающих ролика 21 и 22 обеспечивают позиционирование относительно боковых стенок 5 и 6 той части выкатного блока 7, которая уже находится внутри корпуса 1.

После касания передними боковыми опорными роликами 17 и 19 поверхности соответствующего каждому из них концевого участка 103 и 113 соответственно направляющей 10(11) (аналогично тому, как и в описанном выше процессе закатывания задних боковых опорных роликов 18 и 20) вручную осуществляется закатывание передних боковых опорных роликов 17 и 19 на соответствующий каждому из них горизонтально расположенный прямолинейный участок 102 и 112, имеющий длину достаточную для размещения на нем выдвижного блока 8. Следует отметить, что при выполнении зависимости (4) после закатывания блока 7 в корпус 1 колеса 15 и 16 будут располагаться относительно опорной поверхности с зазором, который не меньше t. При использовании в устройстве для автоматизированной выдачи товара упомянутой защелки, после закатывания блока 7 в корпус 1 осуществляется автоматическая фиксация передней панели 13 относительно корпуса 1, что позволяет специалисту перевести замок из открытого в закрытое положение, не опасаясь самопроизвольного съезда назад выкатного блока 7.

После перевода замка в закрытое положение устройство готово к работе, при этом размещенные на внутренней поверхности боковых стенок 5 и 6 две пары боковых направляющих роликов 8 и 9, а также два боковых выравнивающих ролика 21 и 22 обеспечивают позиционирование выкатного блока 7 относительно его боковых стенок 5 и 6 с существенно более высокой точностью, чем это имело место в прототипе. Точность позиционирования в патентуемом устройстве определяется величиной параметра z, используемого в зависимостях (1) и (2), задаваемого на этапе подготовки рабочих чертежей и имеющего величину от одного до четырех миллиметров (предпочтительно два мм).

Что касается выполнения направляющих 10 и 11 с двумя (верхней и нижней) полками, то это обеспечивает (в отличие от прототипа) возможность транспортировки устройства в собранном виде, поскольку расположение переднего 17 и заднего 18 роликов между нижней и верхней полками направляющей 10, а переднего 19 и заднего 20 роликов между нижней и верхней полками направляющей 11 предотвращает возможность перемещения выкатного блока 7 в вертикальном направлении при транспортировке устройства. Кроме того, упомянутое выполнение направляющих 10 и 11 с двумя полками предотвращает опрокидывание выкатного блока 7 в случае, когда обслуживающим персоналом будут допущены ошибки при выкатывании блока 7 из корпуса 1.

В случае выполнения комплекса автоматизированной выдачи товаров с несколькими выкатными блоками 7 техническое обслуживание каждого выкатного блока 7 осуществляется аналогично тому, как описано выше, при этом использование выкатных блоков 7 с передними панелями 13 позволяет производить техническое обслуживание каждого выкатного блока 7 в отдельности, не нарушая работу рядом находящихся в корпусе 1 выкатных блоков 7.

Промышленная применимость патентуемого изобретения подтверждается возможностью изготовления его на существующих машиностроительных предприятиях с использованием известных материалов и известных из уровня техники средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| 3D-ПРИНТЕР | 2019 |

|

RU2698353C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ВЫДАЧИ ТОВАРНЫХ ПРЕДМЕТОВ | 2018 |

|

RU2672936C1 |

| ТРАНСФОРМИРУЕМАЯ МЕБЕЛЬ, НАПРИМЕР ДИВАН-КРОВАТЬ | 2006 |

|

RU2357634C2 |

| СИСТЕМА ЕДИНЫХ НАПРАВЛЯЮЩИХ СЕКЦИОННЫХ ПОДЪЕМНЫХ ВОРОТ И СЕКЦИОННЫЕ ПОДЪЕМНЫЕ ВОРОТА (ВАРИАНТЫ) ДЛЯ НИЗКОЙ ПРИТОЛОКИ С СИСТЕМОЙ ЕДИНЫХ НАПРАВЛЯЮЩИХ | 2011 |

|

RU2477360C1 |

| Челночная система позиционирования формы для системы формирования листов стекла | 2016 |

|

RU2729662C2 |

| 3D-ПРИНТЕР | 2017 |

|

RU2649738C1 |

| МОДУЛЬ ПОДВАГОННЫЙ С ЭЛЕКТРООБОРУДОВАНИЕМ | 1996 |

|

RU2097227C1 |

| КРЕСЛО ЛЕТНОГО ЭКИПАЖА (ВАРИАНТЫ) | 2014 |

|

RU2620443C2 |

| ПОДВАГОННЫЙ АККУМУЛЯТОРНЫЙ МОДУЛЬ | 1996 |

|

RU2104182C1 |

| КРЕСЛО ЛЕТНОГО ЭКИПАЖА С ЧАШКОЙ ПОД ПАРАШЮТ (ВАРИАНТЫ) | 2014 |

|

RU2583102C2 |

Устройство содержит снабженный регулируемыми опорами корпус и выкатной блок, размещенный внутри корпуса с возможностью перемещения его в горизонтальной плоскости и в направлении, перпендикулярном задней стенке корпуса. Корпус и выкатной блок снабжены средствами для позиционирования выкатного блока внутри корпуса. Размещенные на корпусе средства для позиционирования выкатного блока выполнены в виде одинаковых двух верхних и двух нижних боковых направляющих роликов с вертикально расположенными осями, а также двух направляющих, закрепленных на одном уровне на внутренней поверхности соответствующей каждой направляющей боковой стенке корпуса. Размещенные на выкатном блоке средства для позиционирования его внутри корпуса выполнены в виде двух пар одинаковых боковых опорных роликов, которые опираются попарно на горизонтально расположенный прямолинейный участок полки, соответствующей каждой паре боковых опорных роликов направляющей, и двух боковых выравнивающих роликов с вертикально расположенными осями, при этом оси боковых опорных роликов параллельны осям колес и лежат в горизонтальной плоскости, с одной стороны, расположенной выше горизонтальной плоскости, в которой лежат оси колес, а с другой стороны, ниже плоскости нижней стороны каркаса. Каждый боковой выравнивающий ролик размещен между соответствующей ему парой боковых опорных роликов и с обеспечением одинакового минимально допустимого зазора между ним и соответствующим ему задним боковым опорным роликом, при этом каждый боковой выравнивающий ролик расположен напротив боковой планки соответствующей ему направляющей. Технический результат - упрощение конструкции и повышение степени использования внутреннего объема корпуса при высокой точности позиционирования выкатного блока, а также удобство манипуляций как при закатывании, так и выкатывании выкатного блока из корпуса. 2 з.п. ф-лы, 9 ил.

1. Устройство для автоматизированной выдачи товаров, содержащее корпус, включающий верхнюю, заднюю и две оппозитно расположенные боковые стенки, выкатной блок, содержащий смонтированный на колесах каркас с боковыми сторонами, образованными, по меньшей мере, двумя горизонтально расположенными боковыми поперечными элементами, размещенный внутри корпуса с возможностью перемещения его в горизонтальной плоскости и в направлении, перпендикулярном задней стенке корпуса, средства позиционирования выкатного блока внутри корпуса и функциональные компоненты,

отличающееся тем, что содержит переднюю панель, которая закреплена на каркасе и закрывает переднее отверстие в упомянутом корпусе, который снабжен регулируемыми опорами;

одна часть функциональных компонентов, образующих интерфейс пользователя, размещена на передней панели, а остальные - на каркасе, который смонтирован на колесах, расположенных со стороны его нижней части, причем размещенные на корпусе средства для позиционирования выкатного блока выполнены в виде одинаковых двух верхних и двух нижних боковых направляющих роликов с вертикально расположенными осями, а также двух направляющих, закрепленных на одном уровне на внутренней поверхности соответствующей каждой направляющей боковой стенке корпуса, при этом

каждая направляющая включает выполненные за одно целое боковую планку и полку, имеющую горизонтально расположенный прямолинейный участок и концевой участок, загнутый вниз под углом α, лежащим в диапазоне от 20 до 40 градусов, и обращенный к передней стороне каркаса, причем

каждая боковая планка расположена вертикально и закреплена на соответствующей ей боковой стенке корпуса, а нижний край каждой боковой планки сопряжен под прямым углом с прямолинейным участком соответствующей ей полки; каждая пара боковых направляющих роликов размещена на внутренней поверхности боковых стенок корпуса и напротив друг друга, при этом боковые направляющие ролики расположены с возможностью взаимодействия с поверхностью бокового поперечного элемента упомянутого каркаса,

а размещенные на выкатном блоке средства для позиционирования выполнены в виде двух пар одинаковых боковых опорных роликов, которые опираются попарно на горизонтально расположенный прямолинейный участок полки, соответствующей каждой паре боковых опорных роликов направляющей, и двух боковых выравнивающих роликов с вертикально расположенными осями, при этом

оси боковых опорных роликов параллельны осям колес и лежат в горизонтальной плоскости, расположенной, с одной стороны, выше горизонтальной плоскости, в которой лежат оси колес, а, с другой стороны - ниже плоскости нижней стороны каркаса;

задние боковые опорные ролики расположены на минимально возможном расстоянии относительно плоскости задней стороны каркаса, а каждый боковой выравнивающий ролик размещен между соответствующей ему парой боковых опорных роликов и с обеспечением одинакового минимально допустимого зазора между ним и соответствующим ему задним боковым опорным роликом, при этом

каждый боковой выравнивающий ролик расположен напротив боковой планки соответствующей ему направляющей, а расстояние между осями боковых выравнивающих роликов более чем на величину их диаметра меньше расстояния между вертикальными поверхностями боковых планок направляющих, нижний край каждого обращенного к передней стороне каркаса и загнутого вниз под углом α концевого участка полки каждой направляющей размещен или заподлицо с передним торцом соответствующей боковой стенки, или на минимально возможном расстоянии относительно плоскости передней стороны каркаса и на уровне H1 относительно опорной поверхности регулируемых опор в положении, соответствующем их максимальной высоте, а при том же положении регулируемых опор горизонтально расположенный прямолинейный участок упомянутых полок расположен на уровне Н2 относительно опорной поверхности опор, при этом H1 и Н2 определяются из следующих выражений:

H1≤h+R-(r⋅cosα); H2=h+R+t+s-r,

где: h - расстояние между плоскостью, в которой лежат оси боковых опорных роликов и плоскостью, в которой лежат оси колес;

R - радиус колес;

r - радиус боковых опорных роликов;

α - угол загиба вниз концевого участка полки направляющей;

s - диапазон изменения высоты регулируемых опор;

t - величина гарантированного зазора между поверхностью колес и опорной поверхностью регулируемых опор в положении, соответствующем их минимальной высоте.

2. Устройство по п. 1, отличающееся тем, что каждая направляющая дополнительно содержит вторую полку, выполненную за одно целое с соответствующей ей боковой планкой и нижней полкой, и имеющую сопряженный с верхним краем соответствующей ей боковой планки горизонтально расположенный прямолинейный участок, а также загнутый вверх концевой участок, обращенный к передней стороне каркаса.

3. Устройство по п. 1, отличающееся тем, что оно дополнительно содержит N выкатных блоков, при этом корпус выполнен с N одинаковыми перегородками в виде плоских рам, делящими его полость на N+1 отсек, причем перегородки параллельны боковым стенкам корпуса, расположены последовательно в направлении перпендикулярном его боковым стенкам и заподлицо с плоскостью, в которой лежат торцы его верхней и боковых стенок, а выкатные блоки размещены в соответствующем каждому из них отсеке, размещенные же в каждом отсеке направляющие расположены на одном и том же уровне, при этом каждая дополнительная направляющая выполнена точно также, как и направляющая, закрепленная на внутренней поверхности той боковой стенки корпуса, которая обращена в ту же сторону, что и сторона перегородки, на которой размещена соответствующая дополнительная направляющая.

| US 7669740 B2, 02.03.2010 | |||

| Метаномер | 1961 |

|

SU146669A1 |

| KR 20120139884 A, 28.12.2012 | |||

| JP 2001093036 A, 06.04.2001. | |||

Авторы

Даты

2018-11-21—Публикация

2018-03-15—Подача