Настоящее изобретение относится к способу производства стальных полос.

Уровень техники

В последние годы было предложено производственное оборудование, которое производит стальную полосу с защитным покрытием, нанесенным погружением в расплав, и холоднокатаную стальную полосу с использованием одного и того же оборудования. Более конкретно, в опубликованной выложенной заявке на патент Японии №2002-88414 [D1] описано производственное оборудование, включающее печь для непрерывного обжига, средства для нанесения покрытия погружением в горячий расплав и перепускную печь, которая обеспечивает перемещение стальной полосы из печи непрерывного обжига в оборудование для охлаждения в воде без пропускания стальной полосы через оборудование для погружения полосы в горячий расплав. В указанном производственном оборудовании в процессе производства стальной полосы с покрытием, нанесенным с погружением в расплав, указанную стальную полосу транспортируют из печи непрерывного обжига в оборудование для погружения в расплав, а в процессе производства холоднокатаной стальной полосы указанную стальную полосу с помощью перепускной печи транспортируют из печи непрерывного обжига в оборудование для охлаждения в воде.

Раскрытие сущности изобретения

Техническая проблема.

Описанное в D1 производственное оборудование включает перепускную печь для перехода (переключения) от производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, к производству холоднокатаной стальной полосой и, следовательно, необходимо использовать крупногабаритное производственное оборудование и существуют затруднения при создании такого производственного оборудования. Кроме того, поскольку траектория движения стальной полосы при переходе производимой стальной полосы с одного технологического процесса на другой изменяется, осуществление операций отрезания и сварки стальной полосы, а также операций открывания и закрывания печи непрерывного обжига требуют значительных усилий и затрат времени.

Обычно для предотвращения окисления стальной полосы в печи непрерывного обжига необходимо предотвратить подмешивание атмосферного воздуха в состав газовой атмосферы, существующей во внутреннем объеме печи непрерывного обжига, которое может происходить при осуществлении перехода производимой стальной полосы от одного технологического процесса к другому. Кроме того, если в печь непрерывного обжига поступает атмосферный воздух, кислород или тому подобный газ, содержащийся в атмосферном воздухе, необходимо удалить и, следовательно, необходимо заменить состав газовой атмосферы, существующий в указанной печи непрерывного обжига. Однако в патентном документе D1 не описаны или не предложены какие-либо меры для предотвращения поступления атмосферного воздуха в печь непрерывного обжига при переходе производимой стальной полосы от одного процесса к другому. Кроме того, в производственном оборудовании, описанном в D1, пути перемещения стальной полосы при производстве стальной полосой с защитным покрытием, нанесенным погружением в расплав, и при производстве холоднокатаной стальной полосы отличаются друг от друга и, следовательно, необходимо изменить программу, которая управляет переходом стальной полосы от одного технологического процесса к другому каждый раз в случае перехода производимой стальной полосы от одного процесса к другому.

Как отмечено выше, при использовании производственного оборудования, описанного в патентном документе D1, затруднительно производить стальную полосу с защитным покрытием, нанесенным погружением в расплав, и холоднокатаную стальную полосу, используя одно и то же оборудование, не производя при этом значительных усилий и значительных затрат времени, и ограничивая в то же время выход состава газовой атмосферы, существующей в печи непрерывного обжига, за пределы печи и предотвращая поступление атмосферного воздуха в эту печь.

Настоящее изобретение создано для решения этих проблем, и задача изобретения заключается как раз в обеспечении способа производства стальной полосы, при этом предлагаемый способ создает возможность перехода с одного на другой процессов производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и холоднокатаной стальной полосы, не производя значительных усилий и затрат времени, и обеспечивает производство стальной полосы по существу с одинаковыми путем и длиной перемещения независимо от типа изготавливаемой стальной полосы, создавая в то же время препятствие выходу состава газовой атмосферы, существующей в печи непрерывного обжига, за пределы печи и поступлению атмосферного воздуха в эту печь.

Решение проблемы.

Для решения указанной проблемы и поставленной задачи в соответствии с настоящим изобретением предлагается способ производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и холоднокатаной стальной полосы; способ осуществляется с помощью производственного оборудования, включающего печь непрерывного обжига; сопло, присоединенное к печи непрерывного обжига; устройство с уплотнительными пластинами контактного типа и устройство с уплотнительными роликами неконтактного типа, которые установлены в указанном порядке со стороны входа сопла вдоль направления транспортирования стальной полосы; ёмкость для нанесения покрытия погружением в расплав, установленную с возможностью перемещения; и ролик, размещенный для изменения направления движения стальной полосы после прохождения через сопло, при этом узел для производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, сконфигурированный с возможностью производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, осуществляемого с вводом стальной полосы, непрерывно обжигаемой в печи непрерывного обжига, в ёмкость для нанесений покрытия погружением в расплав, и узел для производства холоднокатаной стальной полосы, сконфигурированный с возможностью производства холоднокатаной стальной полосы, осуществляемого с транспортированием непрерывно обжигаемой стальной полосы в печи непрерывного обжига без прохождения стальной полосы через ёмкость для нанесения покрытия погружением в расплав, – выполнены с возможностью замещения одного узла другим.

Кроме того, в способе производства стальной полосы в соответствии с настоящим изобретением при производстве стальной полосы с защитным покрытием, нанесенным погружением в расплав, осуществляют открытие устройства с уплотнительными пластинами и устройства с уплотнительными роликами; а при производстве холоднокатаной стальной полосы осуществляют открытие устройства с уплотнительными валками и закрытие устройства с уплотнительными пластинами.

Кроме того, в способе производства стальных полос в соответствии с настоящим изобретением направляющий ролик, размещенный для изменения направления перемещения стальной полосы при производстве стальной полосы с защитным покрытием, нанесенным погружением в расплав, и отклоняющий ролик, предназначенный для изменения направления перемещения стальной полосы при производстве холоднокатаной стальной полосы, установлены с возможностью их замещения в соответствии с типом производимой стальной полосы.

Помимо этого, в способе производства стальной полосы в соответствии с настоящим изобретением при переходе от производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, к производству холоднокатаной стальной полосы: останавливают транспортирование стальной полосы; закрывают устройство с уплотнительными пластинами; удаляют погруженный в ёмкость направляющий ролик и оборудование ванны для нанесения покрытия, перемещают ёмкость для нанесения покрытия с погружением в расплав из рабочего положения в нерабочее положение, вне линии технологического процесса; устанавливают отклоняющий ролик в положение, в котором находился направляющий ролик при погружении в ёмкость, с образованием пути перемещения при производстве холоднокатаной стальной полосы; закрывают устройство с уплотнительными валками; и открывают устройство с уплотнительными пластинами; и при переходе от производства холоднокатаной стальной полосы к производству стальной полосы с защитным покрытием, нанесенным погружением в расплав, останавливают транспортирование стальной полосы, закрывают устройство с уплотнительными пластинами, удаляют отклоняющий ролик; перемещают ёмкость для нанесения покрытия с погружением в расплав из нерабочего положения в рабочее положение; устанавливают направляющий ролик с погружением в ёмкость и оборудование ванны для нанесения покрытия; и открывают устройство с уплотнительными пластинами.

Кроме того, стальная полоса в соответствии с настоящим изобретением представляет собой стальную полосу, произведенную с использованием способа производства стальной полосы, соответствующим настоящему изобретению.

Положительные эффекты изобретения.

Способ производства стальной полосы согласно настоящему изобретению обеспечивает возможность перехода с одного на другой процессов производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и производства холоднокатаной стальной полосы, не предпринимая значительных объемов работ и затрат времени, и обеспечивает производство стальной полосы по существу с одинаковым путем и длиной перемещения стальной полосы независимо от типа её производства; в то же время ограничивается выход состава газовой атмосферы, существующей в печи непрерывного обжига, из печи наружу, и ограничивается поступление в печь атмосферного воздуха.

Краткое описание чертежей

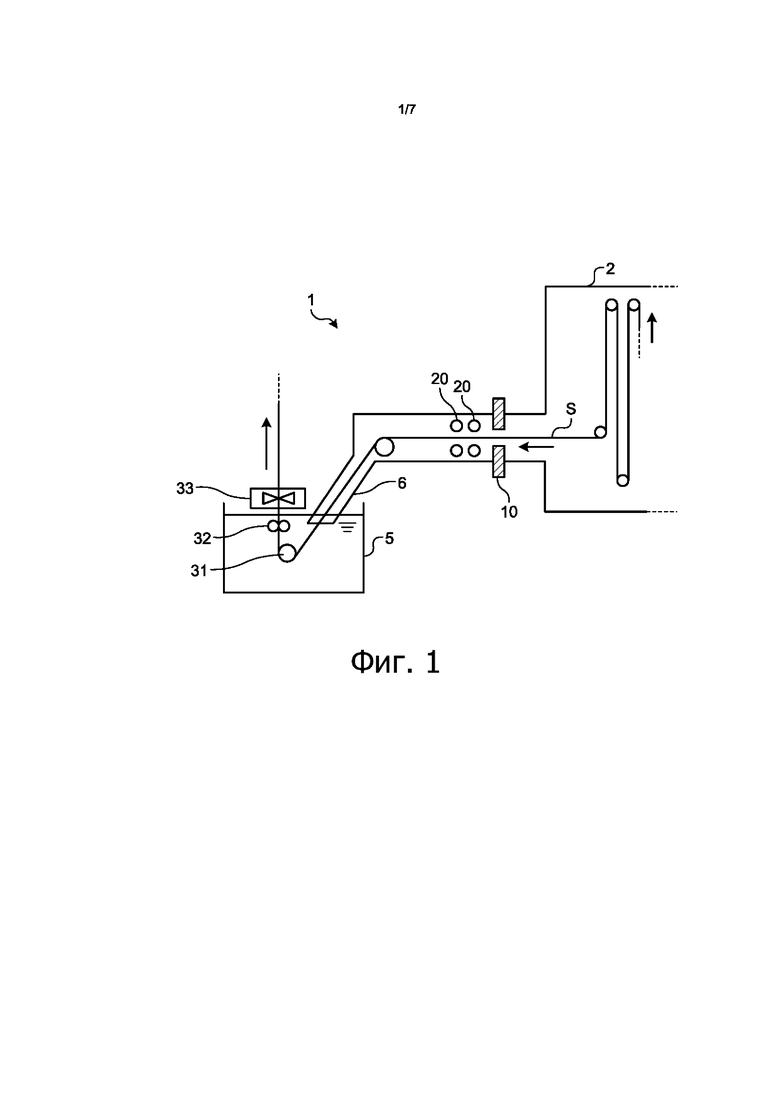

Фиг. 1 – схематическое изображение, иллюстрирующее состав производственного оборудования для производства стальной полосы в соответствии с одним воплощением настоящего изобретения.

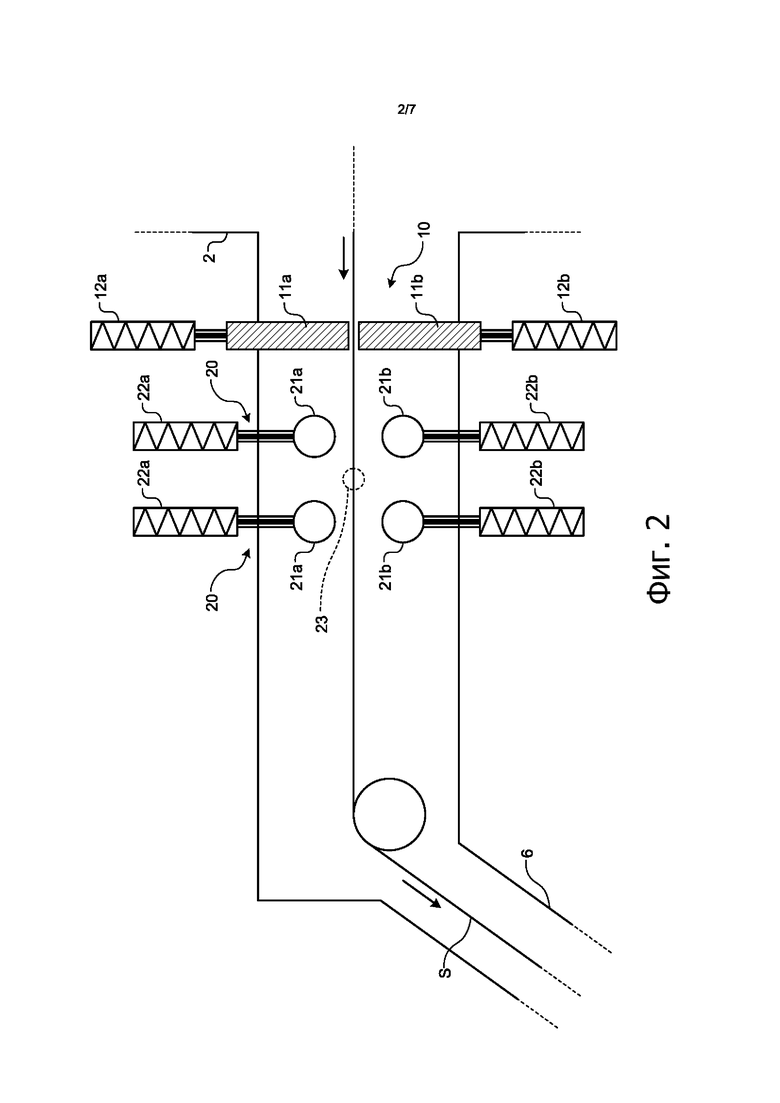

Фиг. 2 - схематическое изображение, иллюстрирующее состав производственного оборудования для производства стальной полосы на стороне выхода из печи непрерывного обжига, показанной на фиг. 1.

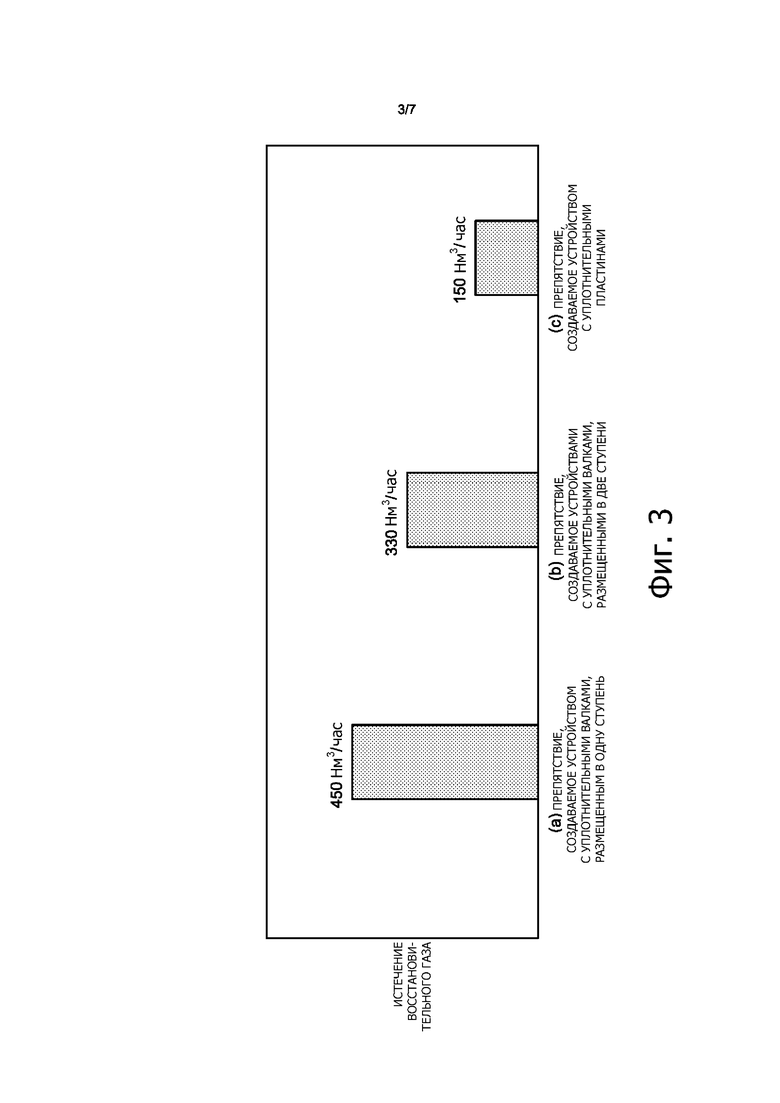

Фиг. 3 – иллюстрация одного примера истечения восстановительного газа из уплотненной части печи непрерывного обжига в случае установки устройства с уплотнительными валками и устройства с уплотнительными пластинами.

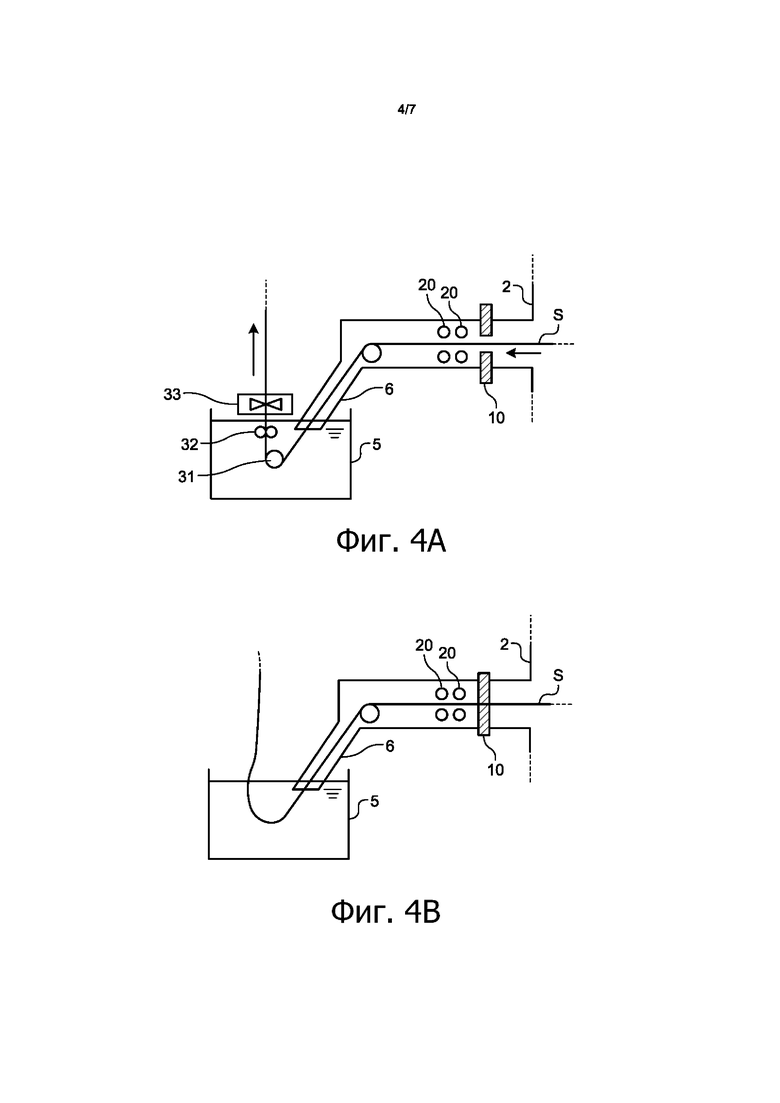

Фиг. 4А – схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы.

Фиг. 4В – схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы.

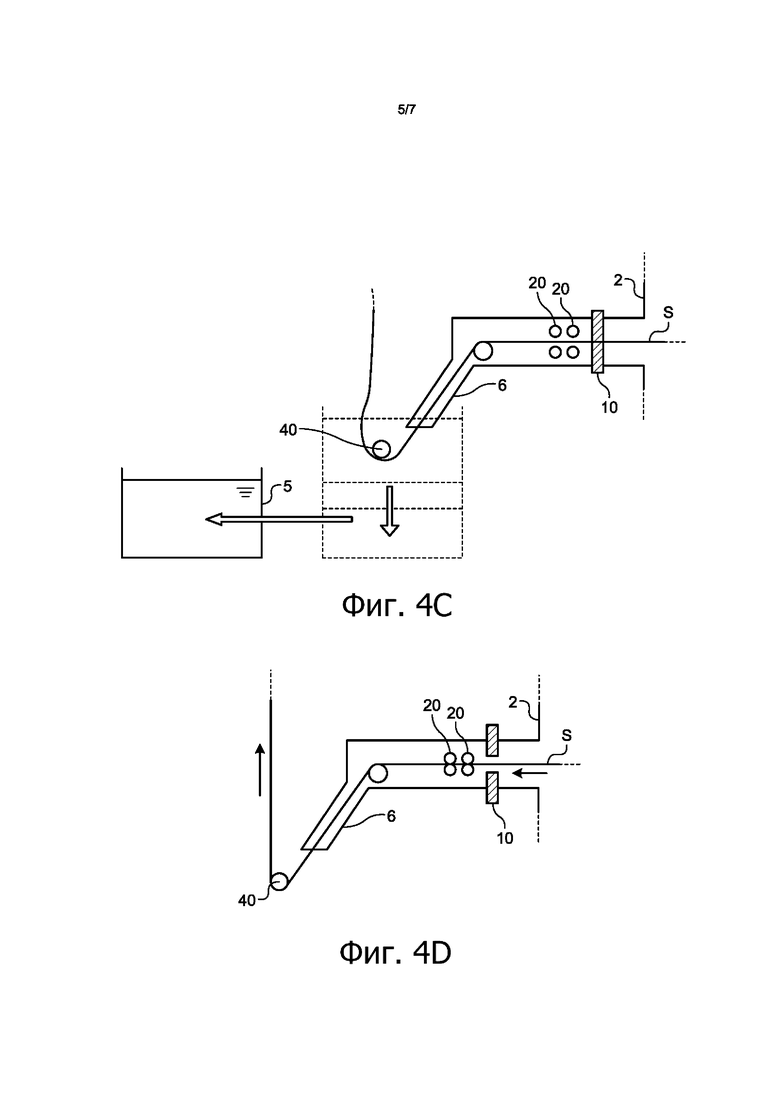

Фиг. 4С – схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы.

Фиг. 4D – схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы.

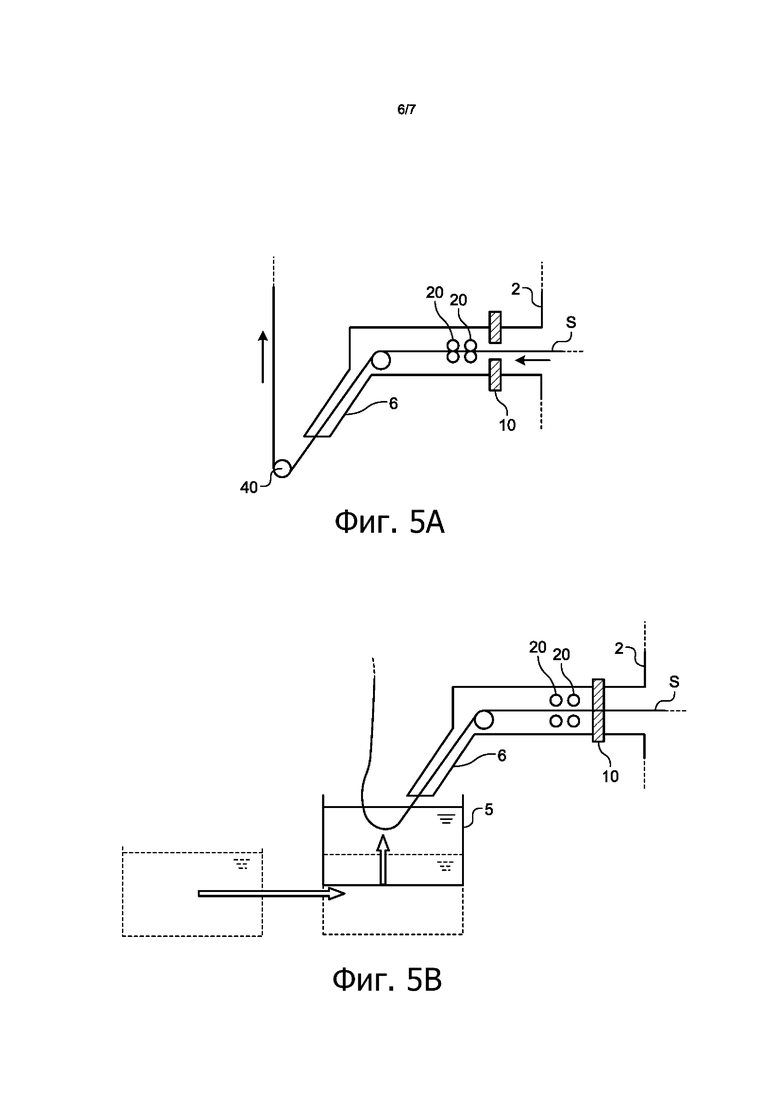

Фиг. 5А – схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Фиг. 5А - схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Фиг. 5В - схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

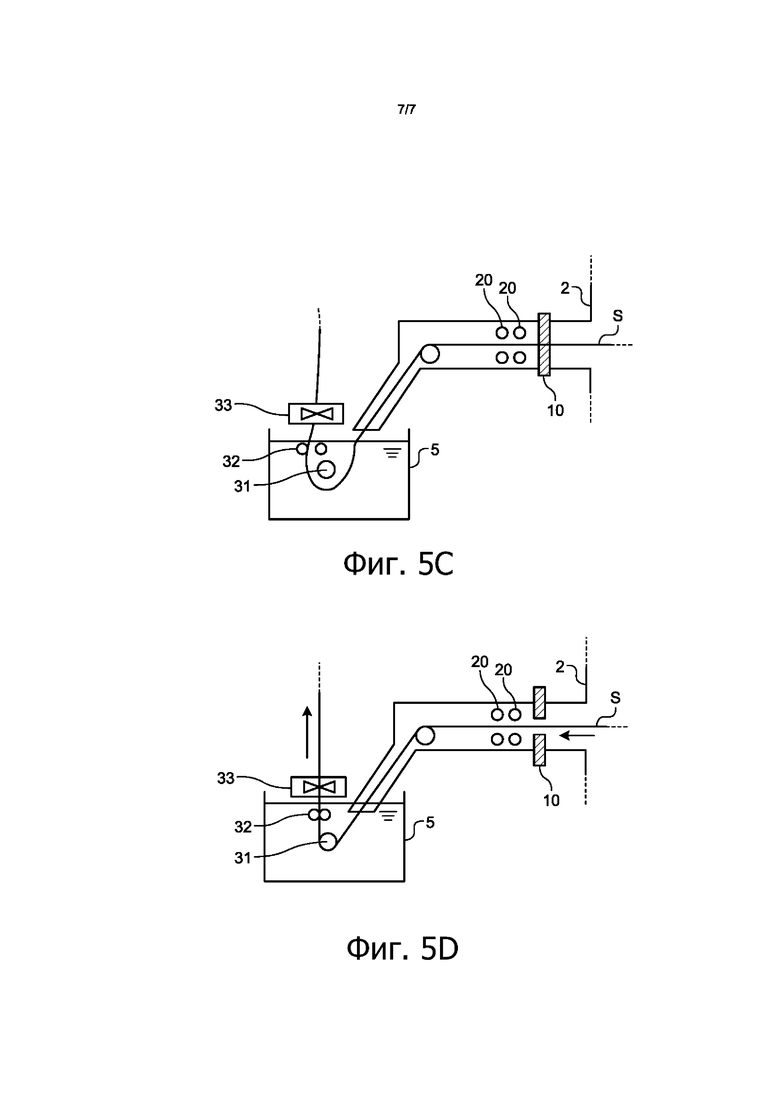

Фиг. 5С - схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Фиг. 5D - схематическое изображение, иллюстрирующее использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Осуществление изобретения

Здесь и далее со ссылками на чертежи описан, в частности, способ производства стальной полосы в соответствии с одним воплощением настоящего изобретения для рассматриваемого в качестве примера случая производства стальной полосы горячего цинкования и холоднокатаной стальной полосы.

Состав производственного оборудования.

Ниже со ссылками на фиг. 1-3 описан состав производственного оборудования в соответствии с одним воплощением настоящего изобретения, используемый для производства стальной полосы. На фиг. 1 представлено схематическое изображение, иллюстрирующее состав производственного оборудования для производства стальной полосы в соответствии с одним воплощением настоящего изобретения. На фиг. 2 схематически представлен состав производственного оборудования для производства стальной полосы на стороне выхода из печи непрерывного обжига, показанной на фиг. 1. Фиг. 3 иллюстрирует один пример истечения восстановительного газа, находящегося в печи непрерывного обжига, из уплотненной части печи в том случае, когда установлены устройство с уплотнительными валками и устройство с уплотнительными пластинами. Производственное оборудование 1 для стальной полосы в соответствии с одним воплощением настоящего изобретения, схематически показанное на фиг. 1, в качестве основных особенностей состава оборудования включает печь 2 для непрерывного обжига, сопло 6, уплотнительные устройства 10 и 20, размещенные на стороне входа сопла, ёмкость 5 для горячего цинкования, и оборудование ванны (погруженный в ёмкость направляющий ролик 31, погруженный в ёмкость поддерживающий ролик 32, устройство 33 контроля массы гальванического покрытия и тому подобное). В данном случае сторона входа сопла представляет собой участок, посредством которого сопло 6 и печь 2 непрерывного обжига соединены друг с другом.

В печи 2 непрерывного обжига в качестве восстановительного газа для предотвращения окисления поверхностей стальной полосы при обжиге может быть использована, к примеру, газовая смесь, состоящая из водорода и азота, имеющая общую концентрацию водорода от нескольких процентов по объему до нескольких десятков процентов по объему. При этом такие параметры, как концентрация водорода и расход подаваемого восстановительного газа, устанавливают надлежащим образом.

Ёмкость 5 для горячего цинкования, содержащая внутри ванну для горячего цинкования, установлена с возможностью перемещения между рабочим положением, в котором осуществляется горячее цинкования стальной полосы S, и нерабочим положением (вне технологической линии), когда горячее цинкование стальной полосы S не производится, в котором ёмкость 5 горячего цинкования убирают. В качестве средств для перемещения ёмкости 5 горячего цинкования могут быть использованы, к примеру, средства перемещения, включающие винтовой домкрат и транспортную тележку. При производстве стальной полосы с защитным покрытием, нанесенным погружением в расплав, стальная полоса S после пропускания через сопло 6 вводится в ёмкость 5 для горячего цинкования и поднимается из ванны горячего цинкования вверх. После этого, корректируют массу гальванического покрытия с помощью устройства контроля массы гальванического покрытия, например, с помощью устройства струйного регулирования толщины покрытия.

После формирования гальванического покрытия стальную полосу S охлаждают, или к стальной полосе S может быть применена обработка легированием. При обработке легированием производят повторный нагрев стальной полосы S до предварительно заданной температуры с использованием печей для легирования, например, индукционной нагревательной печи и подобных (на чертежах не показана), и легированная таким образом пленка гальванического покрытия прилипает к стальной полосе S.

Как показано на фиг. 2, устройство 10 с уплотнительными пластинами и устройства 20 с уплотнительными валками размещены в указанном порядке в две ступени вдоль направления перемещения стальной полосы S между стороной выхода печи 2 непрерывного обжига и соплом 6.

Устройство 10 с уплотнительными пластинами является устройством контактного типа, в котором две уплотнительные пластины 11а и 11b обращены друг к другу и приводятся в контакт со стальной полосой S во время обычной кратковременной остановки технологической линии или в том случае, если при функционировании технологической линии нарушения нормального режима работы приводят к вынужденному останову линии, что препятствует выходу состава газовой атмосферы (восстановительного газа), находящейся в печи 2 непрерывного обжига, из печи наружу, и препятствует поступлению в печь атмосферного воздуха. Расстояние между уплотнительной пластиной 11а и уплотнительной пластиной 11b регулируют с помощью устройств 12а и 12b для открытия/закрытия.

Устройство 20 с уплотнительными валками представляет собой устройство не контактного типа, в котором пару уплотнительных валков 21а и 21b подводят ближе к стальной полосе S так, как это необходимо, без приведения их в контакт с указанной стальной полосой S, ограничивая, таким образом, выход восстановительного газа, находящегося в печи 2 непрерывного обжига, из печи наружу, и ограничивая поступление в печь атмосферного воздуха. Каждое устройство 20 с уплотнительными валками выполнено с возможностью независимого регулирования каждой ступени. Расстояние между уплотнительными валками 21а и уплотнительными валками 21b регулируют с помощью устройств 22а и 22b для открытия/закрытия.

Устройство 10 с уплотнительными пластинами и устройства 20 с уплотнительными валками размещены между стороной выхода печи 2 непрерывного обжига и стороной входа сопла 6, что создает более эффективное препятствие выходу восстановительного газа наружу из печи 2 непрерывного обжига и поступлению атмосферного воздуха в печь 2 непрерывного обжига, когда осуществляется переход от одного к другому процессов производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и производства холоднокатаной стальной полосы, а также при производстве холоднокатаной стальной полосы. Благодаря такому конструктивному выполнению обеспечивается возможность производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, или холоднокатаной стальной полосы без использования усложненного или крупногабаритного оборудования.

Устройство 10 с уплотнительными пластинами является устройством контактного типа, которое препятствует выходу восстановительного газа за пределы печи во время останова технологической линии, что, таким образом, уменьшает выход восстановительного газа за пределы печи по сравнению с устройствами 20 с уплотнительными валками. В данном случае во время останова линии можно также создать дополнительное препятствие выходу восстановительного газа за пределы печи путем закрытия устройств 20 с уплотнительными валками.

Устройства 20 с уплотнительными валками установлены в две ступени, поскольку, как показано на фиг. 3, такие установленные в две ступени устройства 20 с уплотнительными валками дополнительно уменьшают выход восстановительного газа за пределы печи по сравнению со случаем, когда устройство 20 с уплотнительными валками установлено в виде одной ступени; и даже если в любом одном из двух устройств 20 с уплотнительными валками возникают проблемы, такие как адгезия инородных частиц, можно продолжать работу при закрытом другом оставшемся устройстве 20 с уплотнительными валками, открывая в то же время устройство 20 с уплотнительными валками, в котором возникла проблема. При этом нежелательно устанавливать устройства 20 с уплотнительными валками в три ступени или более, поскольку в этом случае достигаются меньшие положительные эффекты вследствие повышения стоимости производственного оборудования и увеличения площади, необходимой для размещения производственного оборудования.

Устройство 10 с уплотнительными пластинами и устройство 20 с уплотнительными валками, размещенное в две ступени, устанавливают в указанном порядке вдоль направления перемещения стальной полосы S , поскольку контрольная проверка и чистка устройств 20 с уплотнительными валками могут быть легко проведены в положении, при котором создано препятствие для выхода восстановительного газа за пределы печи с использованием устройства 10 с уплотнительными пластинами во время остановки технологической линии. Контрольная проверка и чистка устройств 20 с уплотнительными валками осуществляется для уменьшения возможности появления дефектов изделия, связанных с использованием устройств 20 с уплотнительными валками. Кроме того, поскольку устройство 10 с уплотнительными пластинами препятствует выходу восстановительного газа за пределы печи во время останова технологической линии, устройства 20 с уплотнительными валками при проведении контрольной проверки устройств 20 с уплотнительными валками могут быть открыты. В результате контрольная проверка и чистка устройств 20 с уплотнительными валками становиться более легкой.

В стенке печи вблизи места размещения устройств 20 с уплотнительными валками выполнено окно 23 для того, чтобы устройства 20 с уплотнительными валками можно было визуально контролировать. Благодаря такому конструктивному выполнению устройства 20 с уплотнительными валками могут легко контролироваться с помощью указанного смотрового окна 23. Кроме того, по меньшей мере, на одном участке за пределами участка между устройством 10 с уплотнительными пластинами и устройствами 20 с уплотнительными валками, размещенными в две ступени, и участком между устройствами 20 с уплотнительными валками, размещенными в две ступени, и соплом 6 желательно образовать в печи рабочую зону, имеющую высоту 1,5 м или более. Если образована такая рабочая зона, оператор может спокойно без риска входить в рабочую зону через стенку печи в защищенных условиях, при которых восстановительный газ вряд ли может выходить за пределы печи через устройство 10 с уплотнительными пластинами во время останова линии, и легко может проводить контрольную проверку и чистку устройств 20 с уплотнительными валками в рабочей зоне.

В настоящем изобретении с использованием оборудования для производства стальной полосы, имеющего описанный выше состав, стальная полоса горячего цинкования или холоднокатаная стальная полоса производится описанным ниже способом. Далее со ссылками на фиг. 4А - 4D и фиг. 5А - 5D будет рассмотрен способ производства стальной полосы для каждого из случаев перехода от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы, и перехода от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Способ производства холоднокатаной стальной полосы.

Сначала приводится описание способа производства стальной полосы в случае перехода от производства стальной полосы горячего цинкования к производству холоднокатаной стальной полосы.

Фиг. 4А - 4D схематически иллюстрируют использование производственного оборудования. Фиг. 4А иллюстрирует режим работы, при котором производится стальная полоса горячего цинкования. При переходе от режима производства стальной полосы горячего цинкования к режиму производства холоднокатаной стальной полосы, прежде всего, после прекращения перемещения стальной полосы S закрывают устройство 10 с уплотнительными пластинами, как это показано на фиг. 4В, что приводит к ограничению выхода восстановительного газа, находящегося в печи 2 непрерывного обжига, из этой печи наружу. Кроме того, удаляют оборудование гальванической ванны, включающее погруженные в ванну направляющий ролик 31 и поддерживающий ролик 32, устройство 33 контроля массы гальванического покрытия и тому подобное оборудование, которое показано на фиг. 4А.

Затем, как показано на фиг. 4С, ёмкость 5 горячего цинкования перемещают из рабочего положения в нерабочее положение, вне технологической линии. После этого устанавливают отклоняющий ролик 40 в положение, в котором ранее находился погруженный в ванну направляющий ролик 31 с образованием пути транспортирования стальной полосы S для производства холоднокатаной стальной полосы. Направление транспортирования стальной полосы S после прохождения через сопло 6 изменяется с помощью отклоняющего ролика 40.

Наконец, как показано на фиг. 4D, после закрытия устройств 20 с уплотнительными валками открывают устройство 10 с уплотнительными пластинами, и тем самым, с помощью устройств 20 с уплотнительными валками, создается препятствие для выхода восстановительного газа за пределы печи и для поступления в печь атмосферного воздуха. После этого начинается перемещение стальной полосы S и производится холоднокатаная стальная полоса.

Направлении движения стальной полосы S изменяется с помощью отклоняющего ролика 40, размещенного в месте нахождения погруженного в ванну направляющего ролика 31, и в результате холоднокатаная стальная полоса производится по существу при таком же пути перемещения и длине перемещения, что и в случае стальной полосы горячего цинкования. Кроме того, может быть использован по существу один и тот же процесс вычисления, связанный с отслеживанием местоположения стальной полосы S независимо от производимой стальной полосы S и, следовательно, в компьютере необходима только одна программа отслеживания местоположения. Проведение процесса изменения программы не является теперь необходимым, и, следовательно, система упрощается.

Помимо этого, может быть реализован один и тот же путь перемещения стальной полосы S, и, следовательно, задача и действие по изменению наклона сопла 6 также не являются теперь необходимыми, и в результате стоимость оборудования уменьшается. Кроме того, операции открытия и закрытия или тому подобные, производимые в печи 2 непрерывного обжига, становятся ненужными и, следовательно, объем работ и продолжительность времени, необходимые для переключения между открытием и закрытием печи 2 непрерывного обжига, могут быть уменьшены, что повышает эффективность производства стальной полосы.

Способ производства стальной полосы горячего цинкования.

Далее описан способ производства стальной полосы в случае перехода от производства холоднокатаной стальной полосы к производству стальной полосы горячего цинкования.

Каждая Фиг. 5А - 5D иллюстрирует использование производственного оборудования при переходе от производства холоднокатаной стальной полосы к стальной полосе горячего цинкования. Фиг. 5А иллюстрирует режим работы, в котором производится холоднокатаная стальная полоса. При переходе от режима производства холоднокатаной стальной полосы к режиму производства стальной полосы горячего цинкования, прежде всего, останавливают перемещение полосы S и, как показано на фиг. 5В, после этого закрывают устройство 10 с уплотнительными пластинами и открывают устройства 20 с уплотнительными валками. В результате, с помощью устройства 10 с уплотнительными пластинами создается препятствие для выхода восстановительного газа из печи наружу и для поступления в печь атмосферного воздуха. Кроме того, удаляют отклоняющий ролик 40, перемещают ёмкость 5 для горячего цинкования из нерабочего положения в рабочее положение.

Далее, как показано на фиг. 5С, устанавливают оборудование гальванической ванны, включающее в себя погруженные в ванну направляющий ролик 31 и поддерживающий ролик 32, устройство 33 контроля массы гальванического покрытия и тому подобное оборудование. Наконец, как показано на фиг. 5D, после погружения дальнего конца сопла 6 в ванну горячего цинкования ёмкости 5 для горячего цинкования устройство 10 с уплотнительными пластинами открывается. В этом случае сопло 6 становится герметично закрытым и, таким образом, создается препятствие для выхода восстановительного газа из печи непрерывного обжига наружу и для поступления в печь атмосферного воздуха. После этого начинают транспортирование стальной ленты S, и производится стальная полоса горячего цинкования.

Направление перемещения стальной полосы S после прохождения через сопло 6 изменяется с помощью направляющего ролика 31, погруженного в ванну и размещенного в положении, в котором находился отклоняющий ролик 40. В результате стальная полоса горячего цинкования может быть произведена по существу при таком же пути перемещения и длине перемещения, что и в случае производства холоднокатаной стальной полосы. Таким образом, как и в случае описанного выше производства холоднокатаной стальной полосы, система используемого оборудования упрощается, снижается стоимость оборудования и повышается эффективность производства.

Из приведенного выше описания безусловно можно понять, что согласно способу производства стальной полосы, осуществляемому в соответствии с настоящим изобретением, при производстве стальной полосы с покрытием, нанесенным при погружении в расплав, устройство 10 с уплотнительными пластинами и устройство 20 с уплотнительными валками открыто, стальная полоса S перемещается, и эта стальная полоса S после непрерывного обжига поступает в ёмкость 5 для нанесения покрытия с погружением в расплав.

При переходе от производства стальной полосы с покрытием, нанесенным при погружении в расплав, к производству холоднокатаной стальной полосы, устройство 10 с уплотнительными пластинами закрывают, и затем ёмкость 5 для горячего цинкования, погруженные в ванну направляющий ролик 31 и поддерживающий ролик 32, и устройство 33 для контроля массы гальванического покрытия удаляют из технологической линии и перемещают в нерабочее положение, после этого отклоняющий ролик 40 устанавливают в положение, в котором находился погруженный в ванну направляющий ролик 31, закрывают устройства 20 с уплотнительными валками и открывают устройство 10 с уплотнительными пластинами, произведя, таким образом, переход к производству холоднокатаной стальной полосы.

С другой стороны, при переходе от производства холоднокатаной стальной полосы к производству стальной полосы с покрытием, нанесенным при погружении в расплав, устройство 10 с уплотнительными пластинами закрывают, после этого открывают устройства 20 с уплотнительными валками, а ёмкость 5 для горячего цинкования, погруженные в ванну направляющий ролик 31 и поддерживающий ролик 32, и устройство 33 для контроля массы гальванического покрытия затем перемещают в нерабочее положение; дальний конец сопла 6 погружают в гальваническую ванну горячего цинкования в ёмкости 5 для горячего цинкования, и после этого открывают устройство 10 с уплотнительными пластинами, произведя, таким образом, переход к производству стальной полосы горячего цинкования.

Благодаря такому составу и размещению оборудования устройство 10 с уплотнительными пластинами и устройства 20 с уплотнительными валками могут быть использованы для создания препятствий выходу восстановительного наружу из печи 2 непрерывного обжига и поступлению в печь атмосферного воздуха. Кроме того, погруженный в ванну направляющий ролик 31 и отклоняющий ролик 40 размещают в одном и том же месте и, следовательно, направление движения стальной полосы S изменяется в одной и той же точке поворота независимо от типа стальной полосы S, и, таким образом, стальная полоса горячего цинкования и холоднокатаная стальная полоса могут быть произведены по существу при одинаковом пути перемещения и одной и той же длине перемещения полосы. В результате стальная полоса горячего цинкования и холоднокатаная стальная полоса могут быть произведены без проведения значительного объема работ и затрат продолжительных периодов времени, что дополнительно упрощает производственное оборудование и повышает эффективность производства.

Хотя воплощение, к которому применимо настоящее изобретение, было описано во взаимосвязи с чертежами, настоящее изобретение не ограничивается этим описанием и чертежами, раскрывающими вышеупомянутое воплощение, которое является лишь одним воплощением настоящего изобретения. Например, в отношении нанесения покрытия следует отметить, что может быть использовано не только горячее цинкование с погружением изделия в горячий расплав, но также и алюминирование, нанесение композитного покрытия из цинка и алюминия, или тому подобное покрытие. Кроме того, для холоднокатаной стальной полосы используемый сорт стали особенно не ограничивается. Следовательно, различные модификации, примеры воплощений и технические средства, которые может представить себе специалист в данной области техники, или им подобные, основанные на рассмотренном воплощении, представляются достаточно возможными без отклонения от сущности настоящего изобретения.

Промышленная применимость.

В соответствии с настоящим изобретением можно обеспечить способ производства стальной полосы, который создает возможность перехода с одного на другой процессов производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и холоднокатаной стальной полосы при отсутствии значительных объемов работ и затрат времени. В то же время создается препятствие для выхода из печи непрерывного обжига газа, образующего атмосферу в этой печи, и для поступления в печь атмосферного воздуха, и обеспечивается производство стальной полосы по существу с одинаковым путем движения полосы и такой же длиной пути, независимо от типа производимой стальной полосы.

Перечень ссылочных позиций

1 - оборудование для производства стальной полосы

2 – печь для непрерывного обжига

5 – ёмкость горячего цинкования

6 – сопло

10 – устройство с уплотнительными пластинами

20 – устройство с уплотнительными валками

31 – погруженный в ванну направляющий ролик

32 – погруженный в ванну поддерживающий валок

33 – устройство для контроля массы гальванического покрытия

40 – отклоняющий ролик

S – стальная полоса

Изобретение относится к области металлургии. Для перехода процессов при производстве полосы с защитным покрытием и холоднокатаной полосы с исключением выхода из печи обжига газа, образующего атмосферу печи, стальную полосу с покрытием и холоднокатаную стальную полосу производят с помощью производственного оборудования 1, включающего печь 2 непрерывного обжига, сопло 6, присоединенное к печи 2 непрерывного обжига, устройство 10 с уплотнительными пластинами контактного типа и устройство 20 с уплотнительными валками неконтактного типа, которые установлены в указанном порядке со стороны входа сопла 6 вдоль направления перемещения стальной полосы S, ёмкость 5 для нанесения покрытия погружением в расплав, выполненную подвижной, и погруженный в ванну направляющий ролик 31, сконфигурированный для изменения направления перемещения стальной полосы S после прохождения через сопло 6, при этом производство стальной полосы с покрытием осуществляют в узле путем непрерывного перемещения полосы S в печи обжига 2 и последующего погружения полосы в емкость 5 с горячим расплавом для нанесения покрытия, а производство холоднокатаной стальной полосы осуществляют в узле посредством перемещения полосы S в печи 2 для обжига и последующего перемещения через отклоняющий ролик без прохождения полосы через емкость 5, причем отклоняющий ролик размещен в положении, в котором находился погруженный в ванну 5 направляющий ролик 31. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, и холоднокатаной стальной полосы, при этом способ осуществляют посредством производственного оборудования, включающего печь непрерывного отжига, сопло, присоединенное к печи непрерывного отжига, устройство с уплотнительными пластинами контактного типа и устройство с уплотнительными валками неконтактного типа, установленными в указанном порядке со стороны входа сопла вдоль направления перемещения стальной полосы, ёмкость для нанесения покрытия погружением в расплав, выполненную подвижной, направляющий и отклоняющий ролики, выполненные с возможностью изменения направления перемещения стальной полосы после её прохождения через сопло,

при этом производственное оборудование установлено с образованием узла для производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, сконфигурированного для производства стальной полосы с защитным покрытием, нанесенным погружением в расплав, посредством ввода стальной полосы, непрерывно отжигаемой в печи непрерывного отжига, в ёмкость для нанесения покрытия погружением в расплав, и узла для производства холоднокатаной стальной полосы, сконфигурированного с возможностью производства холоднокатаной стальной полосы посредством транспортирования стальной полосы, непрерывно отжигаемой в печи непрерывного отжига, без ее прохождения через ёмкость для нанесения покрытия погружением в расплав, выполненных переключаемыми с одного на другой, и

направляющий ролик, являющийся роликом, обеспечивающим изменение направления перемещения стальной полосы при производстве стальной полосы с защитным покрытием, нанесенным погружением в расплав, и отклоняющий ролик, являющийся роликом, обеспечивающим изменение направления перемещения стальной полосы при производстве холоднокатаной стальной полосы, выполнены с возможностью переключения в соответствии с типом производимой стальной полосы,

при этом способ включает этапы, на которых

(а) переключают производственное оборудование с получения стальной полосы с защитным покрытием, нанесенным погружением в расплав, на получение холоднокатаной стальной полосы посредством удаления направляющего ролика и установки отклоняющего ролика;

(б) переключают производственное оборудование с получения холоднокатаной стальной полосы на получение стальной полосы с защитным покрытием, нанесенным погружением в расплав, посредством удаления отклоняющего ролика и установки направляющего ролика;

2. Способ по п. 1, в котором

этап (а) включает этап открытия устройства с уплотнительными пластинами и закрытия устройства с уплотнительными валками, а

этап (б) включает этап открытия устройства с уплотнительными пластинами и открытия устройства с уплотнительными валками.

3. Способ по п. 1, в котором

этап (а) включает следующие этапы:

остановку перемещения стальной полосы,

закрытие устройства с уплотнительными пластинами,

удаление погруженного в ванну направляющего ролика и оборудования ванны,

перемещение ёмкости для нанесения покрытия с погружением в расплав из рабочего положения в нерабочее положение за пределы технологической линии,

установку отклоняющего ролика в положение, в котором находился погруженный в ванну направляющий ролик, с образованием пути перемещения стальной полосы при производстве холоднокатаной стальной полосы,

закрытие устройства с уплотнительными валками и

открытие устройства с уплотнительными пластинами,

при этом этап (б) включает следующие этапы:

остановку перемещения стальной полосы,

закрытие уплотнительной пластины,

удаление отклоняющего ролика,

перемещение ёмкости для нанесения покрытия с погружением в расплав из нерабочего положения в рабочее положение,

установку погружаемого в ванну направляющего ролика и оборудования ванны и

открытие устройства с уплотнительными пластинами.

4. Способ по п. 2, в котором

этап (а) включает следующие этапы:

остановку перемещения стальной полосы,

закрытие устройства с уплотнительными пластинами,

удаление погруженного в ванну направляющего ролика и оборудования ванны,

перемещение ёмкости для нанесения покрытия с погружением в расплав из рабочего положения в нерабочее положение за пределы технологической линии,

установку отклоняющего ролика в положение, в котором находился погруженный в ванну направляющий ролик, с образованием пути перемещения стальной полосы при производстве холоднокатаной стальной полосы,

закрытие устройства с уплотнительными валками, и

открытие устройства с уплотнительными пластинами,

при этом этап (б) включает в себя следующие этапы:

остановку перемещения стальной полосы,

закрытие уплотнительной пластины,

удаление отклоняющего ролика,

перемещение ёмкости для нанесения покрытия с погружением в расплав из нерабочего положения в рабочее положение,

установку погружаемого в ванну направляющего ролика и оборудования ванны и

открытие устройства с уплотнительными пластинами.

5. Стальная полоса, полученная способом по любому из пп. 1-4.

| УСТАНОВКА ДВОЙНОГО НАЗНАЧЕНИЯ ДЛЯ НЕПРЕРЫВНОГО ОТЖИГА И НАНЕСЕНИЯ ПОКРЫТИЯ ПОГРУЖЕНИЕМ В ГОРЯЧУЮ ВАННУ | 2001 |

|

RU2255138C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА, ОБЛАДАЮЩЕГО ПРЕВОСХОДНОЙ СПОСОБНОСТЬЮ К ХИМИЧЕСКОЙ ОБРАБОТКЕ, И ПРОИЗВОДСТВЕННОЕ ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2424331C2 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ПРОИЗВОДСТВА РАЗЛИЧНЫХ ВИДОВ ВЫСОКОПРОЧНОЙ СТАЛИ | 2010 |

|

RU2519458C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2590152C1 |

Авторы

Даты

2018-11-21—Публикация

2015-08-07—Подача