Предлагаемое изобретение относится к области технологий изготовления антифрикционных материалов методом порошковой металлургии, и может быть использовано для получения высокотемпературных антифрикционных материалов, эксплуатируемых в условиях высокоинтенсивных механических воздействий сил трения качения и вращения, и высоких температур, например, на АЭС.

Из уровня техники известен композиционный материал (АС СССР №449960, МПК С22С 1/00, публ. 15.11.1974 г.), антифрикционного назначения, согласно которому литой композиционный состав на основе промышленных литейных алюминиевых сплавов (типа силуминов) содержит дискретные наполнители двух видов: высокотвердые, высокомодульные керамические частицы карбидов, нитридов, оксидов размером не более 20 мкм и частицы графита фракционного состава 40-160 мкм, объемная доля керамического наполнителя от 2,5 до 5,0 об. %.

К недостаткам известного изобретения относится недостаточно высокие антифрикционные свойства, стойкость к воздействию высоких температур и радиационных воздействий, которыми характеризуются условия эксплуатации изделий на АЭС.

Задачей авторов изобретения является разработка антифрикционного материала, работоспособного в условиях высокоинтенсивных механических воздействий сил трения качения и вращения и высоких температур (в диапазоне 800-1000°C), характеризующегося повышенной механической прочностью.

Новый технический результат, обеспечиваемый использованием предлагаемого изобретения, заключается в улучшении антифрикционных свойств, прочности и термостойкости.

Указанные задача и новый технический результат, обеспечиваются предлагаемым изобретением, представляющим собой шихту для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе, содержащую нанопорошки никеля (Ni), молибдена (Мо) и порошок дисульфида молибдена (MoS2), согласно изобретению она содержит в составе шихты дополнительно порошкообразную медь, а дисульфид молибдена в виде частиц, которые предварительно агломерированы с частицами молибдена при следующем соотношении ингредиентов, % мас.:

Мо - от 10 до 20%

Cu - от 1,0 до 10%

MoS2 - от 8 до 12%

Ni - остальное.

Предлагаемое изобретение поясняется следующим образом.

Антифрикционные материалы, характеризующиеся высокими трибологическими свойствами, довольно широко применяются в промышленности, в установках, где имеются вращающиеся детали, работающие при высоких динамических нагрузках усилий трения, вращения, вибраций (коэффициент трения которых порядка κ≤0,3). Особенно востребованы антифрикционные материалы, характеризующиеся повышенной работоспособностью при высоких температурных воздействиях, или в радиационных зонах (вращающиеся турбины на АЭС, в авиации, космических аппаратах).

Условиям получения антифрикционных материалов с повышенными механическими характеристиками и термической прочностью оптимально соответствует метод порошковой металлургии. Метод порошковой

металлургии наиболее эффективен для изготовления антифрикционных изделий различного химического состава с хорошей прирабатываемостью, высокой износостойкостью, низким и стабильным коэффициентом трения (обычно ≤0,3, при наличии смазки <0,1).

Преимуществом таких материалов является их способность работать в тяжелых условиях без смазки. Традиционно антифрикционные материалы изготавливаются, в основном, на основе медных сплавов (баббиты) и имеют недостаточную износостойкость при высоких механических нагрузках и повышенной температуре.

Экспериментально было установлено, что для повышения термостойкости антифрикционных материалов целесообразно использовать в качестве матрицы жаропрочные сплавы на основе Ni, а в качестве «твердой смазки» тугоплавкие соединения с гексагональной графитоподобной решеткой, например BN или MoS2.

Предметом настоящего изобретения являются высокотемпературные антифрикционные материалы, которые нашли широкое применение в различных отраслях промышленности и предназначены для производства изделий с низкими потерями на трение, с хорошей прирабатываемостью, и высокой износостойкостью.

Для решения задачи разработки высокотермостойкого антифрикционного материала необходимо удовлетворить следующим требованиям:

- низкий коэффициент трения,

- сравнительно высокая механическая прочность,

- способность сохранять работоспособность при повышенной (не менее 300°С) температуре. Антифрикционный материал, удовлетворяющий данным требованиям, должен представлять собой прочную матрицу, несущую основную механическую нагрузку, и смазывающий компонент, обеспечивающий низкий коэффициент трения.

В промышленности применяются самосмазывающиеся подшипники с матрицами на основе сплавов Fe или цветных металлов (в основном, Cu).

Традиционно в качестве смазки применяют минеральные масла (И-20А, МГ) или элементарную серу (S), которыми пропитывают пористые заготовки. Смазывающий компонент (BN, ZnS, MoS2, графит, соединения Se) вводится в металлическую матрицу в виде порошка. Однако, рабочая температура традиционных материалов не превышает 170°С для Fe-основы и 120°С для подшипников на основе сплавов Cu /1/, что оказывается недостаточно. Кроме того, антифрикционные материалы на железной основе подвержены влиянию коррозии, что также является недостатком.

В порошковой металлургии традиционным методом получения изделий является метод предварительного компактирования порошков (или их смесей) с последующим «свободным» спеканием при температуре, превышающей температуру начала рекристаллизации основного компонента: 0,5-0,7 Тпл. Однако, изделия, полученные таким методом, почти всегда имеют значительную остаточную пористость, что снижает их прочностные характеристики. Экспериментально показано, что материалы с невысокой пористостью получаются при использовании метода жидкофазного спекания. При этом компоненты материала, находящиеся в твердой фазе, должны хорошо смачиваться жидкостью (краевой угол смачивания близок или равен 0°). Наличие в составе материала «твердых смазок» препятствует процессу уплотнения в объеме готового изделия.

Однако предлагаемый полученный горячим прессованием материал на никелевой основе (58% Ni + 20% Mo + 10% Cu + 12% MoS2) характеризовался достаточно плотным (средняя плотность 7,63 г/см3) и прочным, при обработке хорошо «держал» острую кромку.

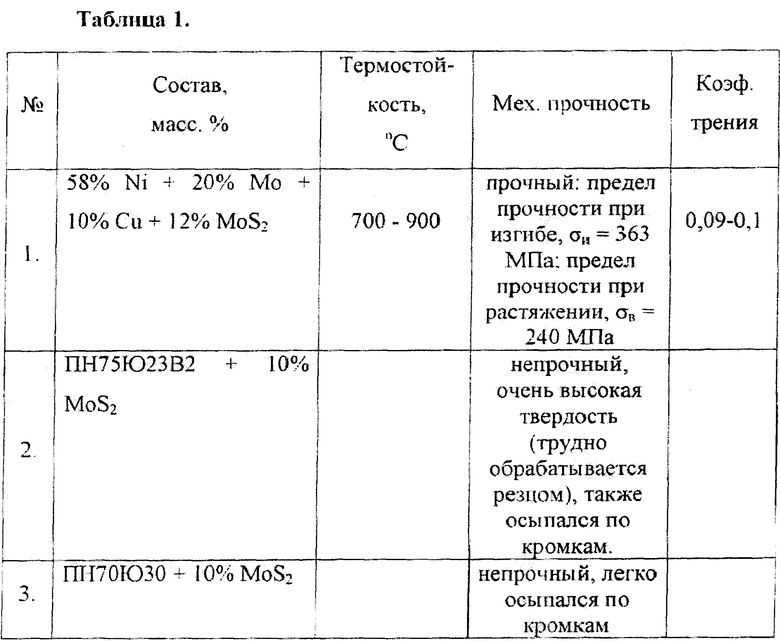

В результате проведения ряда опытов были получены образцы такого материала различных типоразмеров, которые подвергались контрольным испытаниям. После проведения контрольных испытаний установлено, что данный материал имеет очень высокие физико-механические характеристики - обладает высокой износостойкостью и термостойкостью в условиях радиационного воздействия и воздействия сил трения. Это подтверждено применением данного материала в составе экспериментального узла реакторной установки. Характеристики данного материала представлены в таблице 1.

Таким образом, при использовании предлагаемого состава высокотемпературного антифрикционного материала был достигнут высокий уровень физико-механических свойств в условиях радиационного воздействия - антифрикционные свойства, прочность, термостойкость.

Возможность промышленной реализации изобретения подтверждается следующими примерами.

Пример 1. В лабораторных условиях предлагаемый антифрикционный материал был получен горячим прессованием. Изготавливали образцы следующих составов: 58% Ni + 20% Мо + 10%Cu + 12% MoS2; ПН75Ю23В2 + 10% MoS2; ПН70Ю30 + 10% MoS2 (таблица 1).

Оценку качества полученных образцов проводили по следующим параметрам: внешний вид, обрабатываемость, склонность к осыпанию острых кромок, термостойкость, прочность.

Образцы имели следующую плотность: 7,63 г/см3 (состав 1), 6,34 г/см3 (состав 2) и 5,63 г/см3 (состав 3).

Материал на основе ПН70Ю30 получился непрочным, легко осыпался по кромкам, материал на основе ПН75Ю23В2 практически не обрабатывался резцом из-за очень высокой твердости и также осыпался по кромкам. Кроме того, на шлифованных поверхностях при небольшом увеличении (×20) наблюдалась значительная пористость.

Материал на никелевой основе (58% Ni + 20% Мо + 10% Cu + 12% MoS2) получился достаточно плотным (средняя плотность 7.63 г/см3) и прочным, при обработке хорошо «держал» острую кромку.

Таким образом, наилучшее качество имел материал на основе никелевого сплава (состав 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2535419C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ СУДОВЫХ ВАЛОПРОВОДОВ И ГРЕБНЫХ ВАЛОВ | 2013 |

|

RU2554182C1 |

| Термитный состав для разрушения негабаритных кусков горных пород и неметаллических строительных конструкций | 2017 |

|

RU2660862C1 |

Изобретение относится к получению горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе. Шихта содержит нанопорошки никеля (Ni) и молибдена (Мо), порошок дисульфида молибдена (MoS2) и порошок меди (Cu). При этом частицы порошка дисульфида молибдена агломерированы с частицами порошка молибдена. Обеспечивается получение антифрикционного материала, работоспособного в условиях высокоинтенсивных механических воздействий сил трения качения и вращения и высоких температур, составляющих 800-1000°С, и обладающего повышенной механической прочностью. 1 табл., 1 пр.

Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе, содержащая нанопорошки никеля (Ni), молибдена (Мо) и порошок дисульфида молибдена (MoS2), отличающаяся тем, что она содержит порошкообразную медь, при этом частицы порошка дисульфида молибдена агломерированы с частицами порошка молибдена при следующем соотношении ингредиентов, мас.%:

| Спеченный антифрикционный материал на основе никеля | 1972 |

|

SU449960A1 |

| Металлокерамический антифрикционный материал | 1969 |

|

SU452618A1 |

| Пневматическое ударное устройство для работ по вскрытию летки доменных печей | 1929 |

|

SU29845A1 |

| Приспособление для удаления из топок гидравлическим путем золы и шлаков | 1932 |

|

SU31545A1 |

| WO 2001083652 A1, 08.11.2001. | |||

Авторы

Даты

2018-11-21—Публикация

2017-09-25—Подача