Предлагаемое изобретение относится области порошковой металлургии, а именно к технологии производства композиционных металлокерамических антифрикционных материалов для применения в высокотемпературных зонах промышленного оборудования, в частности, на АЭС.

В настоящее время при эксплуатации АЭС обозначилась острая потребность в высокотермостойких композиционных материалах, надежно функционирующих в условиях повышенных механических (фрикционных) и радиационных нагрузок.

Известен из предшествующего уровня техники способ получения композиционного антоифрикционного материала (патент РФ №2160856, МПК С10М 111/00, публ. 20.12.2000 г., БИ №24/12), в котором предварительно механоактивируют смесь размельченного вещества, представляющего собой композицию природных минералов, содержащую, мас.%: Mg3Si2O5(OH)4 - 10-60, MgFe2O4 - 10-60, MoS2 - 1-20, сопутствующие редкоземельные элементы - 0,1-10, H2O - не более 5; со связующим, что способствует повышению стабильности, прочности и долговечности готового материала.

Известен способ получения высокотемпературного антифрикционного материала (патент РФ №2220219, МПК C22C 19/03, публ. 27.12.2003 г.), включающий приготовление исходной смеси смешением порошков алюминия, никеля, фторида кальция со стеклом, обеспечивающий повышенные износостойкость и жаропрочность материала при темпераурах до 1100°C.

Известен в качестве прототипа способ получения металлокерамического термостойкого материала (патент РФ №02455376, МПК B22F 3/12, публ. 10.07.2012 г.), включающий подготовку порошкообразных компонентов исходной смеси (порошка стали, алюминия, порошка фторида кальция и углерода), измельчение полученной порошкообразной смеси, прессование формуемой порошкообразной смеси и термообработку ее при температуре 1250-1380°C.

К недостаткам аналога и прототипа относится отсутствие возможности использования их в условиях воздействия радиационного излучения и высоких температур (свыше 1500°C).

Задача предлагаемого изобретения заключается в разработке способа изготовления высокотемпературного композиционного антифрикционного материала для использования его в труднодоступной для ремонта активной зоне газоохлаждаемого транспортного ядерного реактора при температуре эксплуатации до 1500°C без замены и обслуживания в течение всего срока службы установки.

Новый технический результат, достигаемый при использовании предлагаемого изобретения, заключается в обеспечении возможности использования полученного с его помощью высокотемпературного антифрикционного материала в условиях воздействия радиационного излучения и высоких температур (свыше 1500°C) в труднодоступных для ремонта местах без замены и обслуживания за счет повышения его износостойкости, жаростойкости, твердости и низкой пластичности.

Указанные задача и новый технический результат обеспечиваются тем, что в известном способе изготовления высокотемпературного антифрикционного материала (ВАМ), включающем подготовку порошкообразных компонентов исходной смеси, смешение их и прессование формуемой порошкообразной смеси и термообработку ее, согласно изобретению сначала проводят измельчение путем механоактивации смеси порошков молибдена и кремния с последующим добавлением к полученной порошкообразной смеси порошка дисульфида молибдена и повторной механоактивацией ее в планетарной мельнице с частотой оборотов не менее 150 об/мин, а прессование формуемой порошкообразной смеси на основе дисилицида молибдена и дисульфида молибдена ведут в индукционно-вакуумной установке с верхним расположением пресса и в графитовых пресс-формах в качестве формообразующего инструмента, поэтапно с выдержкой на первом этапе при температуре 1300-1350°C в течение не менее 1 ч, а затем при 1600°C в течение не менее 1 ч на втором основном этапе с удельным давлением прессования не менее 25 МПа.

Предлагаемый способ поясняется следующим образом.

Условия эксплуатации разрабатываемого материала характеризуются наличием интенсивного нейтронного облучения, постоянного контакта с материалом оболочки поглощающего элемента (ПЭЛ) - молибденом (Мо), невозможность применения смазок, недоступность для обслуживания или замены диктуют введение ограничений и специфических требований к нему.

Кроме того, при этом учитываются следующие факторы:

- из-за постоянного контакта с металлической оболочкой поглощающего стержня в условиях высокой температуры возможно взаимодействие оболочки и подшипника с разрушением оболочки и разгерметизацией ПЭЛа;

- постоянное интенсивное нейтронное облучение будет оказывать высокое повреждающее действие на кристаллическую решетку материала.

Следует учесть, что ядра некоторых изотопов могут поглощать нейтроны с прохождением в дальнейшем ядерных реакций, что приведет к выделению в материале значительного количества тепла, изменению его химического состава и дополнительным радиационным повреждениям в кристаллической структуре.

В качестве метода получения антифрикционного материала выбрали горячее прессование - одновременное воздействие высокой температуры и механического усилия, что позволяет получать достаточно плотные, прочные изделия с минимальными припусками под механическую обработку. Метод горячего прессования менее чувствителен к «совместимости» компонентов материала. Этот метод имеет и существенные недостатки: он малопроизводителен, довольно дорог, однако позволяет экономить дефицитные материалы, уменьшать отходы, снижать общую трудоемкость изготовления и при небольших сериях деталей может иметь преимущество.

При проведении предварительных опытов приготовление порошковых смесей осуществляли в планетарной центробежной мельнице (ПЦМ) из порошков MoSi2 и MoS2 марки ДМ-1. Опытным путем были установлены следующие условия обработки: планетарная мельница «Pulverisette 6», скорость вращения барабана - 150 мин-1 (соответствует центробежному ускорению 5 g), соотношение «шары:смесь»=1:1, барабан с футеровкой из «твердого сплава» ВК15, шары стальные (ШХ15), время обработки - 10 мин. По указанному технологическому режиму приготавливали смесь состава: 90% MoSi2 + 10% MoS2.

Горячее прессование проводили на индукционно-вакуумной установке с верхним расположением пресса, в качестве формообразующего инструмента использовали графитовые пресс-формы. При этом использовали одновременное воздействие высокой температуры и механического усилия, что позволяет получать достаточно плотные, прочные изделия с минимальными припусками под механическую обработку. Горячее прессование вели с промежуточной выдержкой при температуре 1300°C, что ниже точки плавления чистого кремния (1415°C) для того, чтобы реакция между Si и Мо прошла полностью (порошок соединения MoSi2 был получен синтезом из элементов). Экспериментально были установлены основные технологические параметры процесса горячего прессования для изготовления образцов антифрикционного материала.

В процессе реакционного горячего прессования при взаимодействии компонентов смеси (Мо и Si) образуется керамическая матрица на основе соединения MoSi2, в которой однородно распределены частицы «твердой смазки» MoS2. В структуре материала формируется пористость (около 20%), функция которой состоит в удержании продуктов износа.

Все компоненты материала имеют высокую стойкость к нейтронному облучению, поэтому данный материал применим в атомной промышленности в условиях высоких уровней радиационного излучения для подвижных деталей, работающих без обслуживания в течение всего периода эксплуатации.

После горячего прессования были получены образцы с плотностью 4,71 г/см3, расчетная относительная пористость около 20% (некоторая пористость - обычно от 5 до 35% для антифрикционных материалов необходима: в порах накапливаются продукты износа, что улучшает триботехнические характеристики материала).

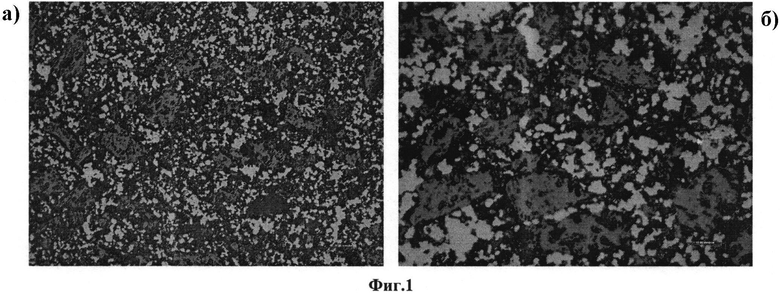

На фиг.1 изображена микроструктура материала состава MoSi2 + 10% MoS2, где:

а) при увеличении изображения ×500, в) при увеличении изображения ×1000.

На фиг.2 представлен вид готового сложнопрофильного антифрикционного вкладыша подшипника скольжения.

Изготовленный предлагаемым способом керамический антифрикционный материал состава MoSi210MoS2 является нетоксичным, пожаробезопасным, взрывобезопасным.

Исследования показали, что изготовленный предлагаемым способом материал имеет однородную двухфазную структуру с равномерно распределенной пористостью, что полностью отвечает требованиям к структуре антифрикционного материала.

Таким образом, при использовании предлагаемого способа изготовления высокотемпературного антифрикционного материала был достигнут новый технический результат, заключающийся в обеспечении возможности использования полученного с его помощью высокотемпературного антифрикционного материала в условиях воздействия радиационного излучения и высоких температур (свыше 1500°C) в труднодоступных для ремонта местах без замены и обслуживания за счет повышения износостойкости, жаростойкости, твердости и низкой пластичности по сравнению с прототипом.

Возможность промышленного применения предлагаемого способа подтверждается следующими примерами.

Пример 1. Предлагаемый способ получения высокотемпературного антифрикционного материала был опробован в лабораторных условиях. При проведении лабораторных опытов приготовление порошковых смесей для высокотемпературного антифрикционного материала осуществляли измельчением в планетарной центробежной мельнице (ПЦМ) смеси из порошков (на основе поликристаллического молибдена) дисилицида молибдена MoSi2 и дисульфида молибдена MoS2 марки ДМ-1. Опытным путем были установлены следующие условия обработки для измельчения порошков: планетарная мельница «Pulverisette 6», скорость вращения барабана - 150 мин-1, барабан с футеровкой из «твердого сплава» ВК15, шары стальные (ШХ15), время обработки - 10 мин. По данному примеру приготавливали смесь состава: 90% MoSi2 + 10% MoS2.

Для изготовления заготовок применяется порошковая шихта, состоящая из 56,8% мас. порошка молибдена марки ПМ 99,95 по ТУ 14-22-160-2002, 33,2% мас. порошка кремния кристаллического марки Кр-1 (не хуже, допускается материал марок Кр-0, Кр-00) по ГОСТ 2169-69 и 10% масс. порошка дисульфида молибдена MoS2 марки (ДМ-1) по ТУ 48-19-133-90. Порошковая шихта получается в две стадии. Первая стадия - совместная механоактивация порошков молибдена и кремния в течение 10 минут. Вторая стадия - к полученной композиции добавляется порошок дисульфида молибдена и проводится повторная совместная механоактивация порошков в течение 10 минут. Для получения шихты используется планетарная центробежная мельница типа Pulverisette-6 с керамическими шарами.

Полученная шихта применяется для горячего прессования заготовок. Из горячепрессованных заготовок изготавливаются детали узлов трения. Материал электропроводный обрабатывается электроэрозионным методом или шлифованием.

Для изготовления опытных образцов высокотемпературного антифрикционного материала проводили прессование установке с верхним расположением пресса. Порошок соединения MoSi2 был получен прямым синтезом из отдельных исходных элементов.

После прессования были получены опытные образцы с плотностью 4,71 г/см3, расчетная относительная пористость около 20% (пористость - от 5 до 35% для высокотемпературных антифрикционных материалов необходима: в порах накапливаются продукты износа, что улучшает триботехнические характеристики материала).

Пример 2. В условиях примера 1 в данном примере получен состав 95% MoSi2 + 5% MoS2 для получения высокотемпературного антифрикционного материала.

Экспериментально установлено, что использование в составе материала дисульфида молибдена приводит к проявлению антифрикционного эффекта в готовом материале, поскольку дисульфид молибдена функционирует в качестве «твердой смазки».

Свойства порошка дисульфида молибдена не позволяют приготавливать однородные смеси с ним перемешиванием в смесителях традиционной конструкции. Экспериментально установлено, что в условиях высокоинтенсивной механической обработки (механоактивация) в планетарной центробежной мельнице при скорости вращения барабана 150 об/мин образуется однородная порошковая шихта.

На фиг.1 а и б представлена микроструктура образцов, полученных предлагаемым способом при разной кратности увеличения, где видно, что частицы «твердой смазки» MoS2 (темная фаза) равномерно распределены в матрице из MoSi2 (светлая фаза). Поры мелкие, равномерно распределены в материале.

Хорошая электропроводность MoSi2 позволяет легко обрабатывать заготовки из антифрикционного материала способом электроэрозионной обработки (фиг.2).

Как показали примеры, предлагаемый высокотемпературный антифрикционный материал обеспечивает возможность использования его в условиях воздействия радиационного излучения и высоких температур (свыше 1500°C) в труднодоступных для ремонта местах без замены и обслуживания за счет повышения износостойкости, жаростойкости, твердости и низкой пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2535419C1 |

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| Способ получения композиционного металломатричного материала, армированного сверхупругими сверхтвердыми углеродными частицами | 2016 |

|

RU2635488C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДОВ КРЕМНИЯ И ТИТАНА | 2016 |

|

RU2638866C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

Изобретение относится к области порошковой металлургии, в частности к антифрикционным материалам для применения в высокотемпературных зонах промышленного оборудования. Способ изготовления высокотемпературного антифрикционного материала включает подготовку порошкообразных компонентов исходной смеси, измельчение полученной порошкообразной смеси, прессование формуемой порошкообразной смеси и термообработку. Сначала проводят измельчение путем механоактивации смеси порошков молибдена и кремния с последующим добавлением к полученной порошкообразной смеси порошка дисульфида молибдена и повторной механоактивацией ее в планетарной мельнице с частотой оборотов не менее 150 об/мин, прессование формуемой порошкообразной смеси на основе дисилицида молибдена и дисульфида молибдена ведут в индукционно-вакуумной установке с верхним расположением пресса и в графитовых пресс-формах в качестве формообразующего инструмента поэтапно с выдержкой на первом этапе при температуре 1300-1350°C в течение не менее 1 ч, а затем на втором основном этапе при 1600°C в течение не менее 1 ч с удельным давлением прессования не менее 25 МПа. Материал характеризуется повышенной износостойкостью, жаростойкостью, твердостью и низкой пластичностью. 2 ил., 2 пр.

Способ изготовления высокотемпературного антифрикционного материала, включающий подготовку порошкообразных компонентов исходной смеси, измельчение полученной порошкообразной смеси, прессование формуемой порошкообразной смеси и термообработку, отличающийся тем, что сначала проводят измельчение путем механоактивации смеси порошков молибдена и кремния с последующим добавлением к полученной порошкообразной смеси порошка дисульфида молибдена и повторной механоактивацией ее в планетарной мельнице с частотой оборотов не менее 150 об/мин, при этом прессование формуемой порошкообразной смеси на основе дисилицида молибдена и дисульфида молибдена ведут в индукционно-вакуумной установке с верхним расположением пресса и в графитовых пресс-формах в качестве формообразующего инструмента поэтапно с выдержкой на первом этапе при температуре 1300-1350°C в течение не менее 1 ч, а затем на втором основном этапе при 1600°C в течение не менее 1 ч с удельным давлением прессования не менее 25 МПа.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2010 |

|

RU2455376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА, НАПРИМЕР, ИЗ ОТХОДОВ ЛИТЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 2003 |

|

RU2262545C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ДИСИЛИЦИДА МОЛИБДЕНА В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2367702C1 |

| US 5326384 A, 05.07.1994 | |||

Авторы

Даты

2015-02-20—Публикация

2013-12-10—Подача