Изобретение относится к области термической переработки угля с целью получения карбонизата с высокой теплотой сгорания при этом сохранившего прочностные характеристики.

Известен способ получения энергетического топлива из угля, заключающийся в измельчении угля и его термообработку в вихревых камерах в потоке газового теплоносителя, отличающийся тем, что уголь измельчают до класса 25 мм, термообрабатывают при 80-120°С в вихревой камере первой ступени в потоке газового теплоносителя до остаточной влажности 10-15%, далее отделяют частицы крупностью +5 мм, а остаток (частицы -5 мм) направляют в вихревую камеру второй ступени и после прогрева до 380-420°С термоокусковывают в вальцевом прессе (Патент RU 2113451).

Техническая проблема описанного способа - применимость данного способа только к классам крупности углей менее 25 мм, высокая остаточная влажность, высокий выход летучих веществ, низкая теплота сгорания и низкая прочность конченого продукта.

Также известен способ переработки угля, заключающийся в переработке угля в вертикальном аппарате шахтного типа в циклическом режиме, включающий загрузку дробленого угля, розжиг слоя угля в средней части загрузки, подачу воздушного дутья в слой угля снизу с удельным расходом от 60 до 200 м3/(м2⋅час) и в среднюю часть загрузки с удельным расходом от 30 до 100 м3/(м2⋅час), термообработку и охлаждение полученного карбонизата путем продувки охлажденными газами, принудительно циркулирующими по контуру "аппарат - теплообменник", в котором используют дробленый уголь с размером частиц от 5 до 100 мм и термообработку осуществляют при температуре 650-1000°С (Патент RU 2673052).

Техническая проблема описанного способа - необходимость использования каменных углей, так как при использовании бурых углей невозможно получить кусковое топливо указанным способом, класс крупности конечного продукта 0-5 мм.

Ближайшим техническим решением к заявленному способу является способ получения металлургического среднетемпературного кокса, заключающийся в термоокислительной обработке угля при температуре 750-900°С в аппарате шахтного типа с использованием эффекта обратной тепловой волны, при этом используется фракция угля 0-70 мм, а удельная подача воздуха составляет 60-150 м3/(м2⋅час) в зависимости от марки угля. Охлаждение кокса осуществляется посредством принудительной циркуляции газа по контуру "аппарат - теплообменник" с полезным отбором тепловой энергии, чем достигается увеличение энергоэффективности процесса (Патент РФ №2288937).

Техническая проблема описанного способа - необходимость использования каменных углей, так как при использовании бурых углей невозможно получить достаточно крупный кусок указанным способом, средний размер куска кокса 9,6 мм, а также недостатками являются низкий выход продукта - всего 35% и невысокая прочность.

Технической задачей настоящего изобретения является получение из угля кускового карбонизата, с высокой низшей теплотой сгорания и сохранившего при этом прочностные характеристики.

Указанная техническая задача решается описываемым способом термообработки угля с размером частиц от 0 до 100 мм под давлением.

Технический результат при использовании изобретения заключается в получении кускового карбонизата из бурого угля, обладающего механической прочностью, сопоставимой с прочностью исходного угля, и повышенной низшей теплотой сгорания.

Способ осуществляют следующим образом. Исходный уголь размером частиц от 0 до 100 мм загружают в реактор, герметично закрывают, после чего в реакторе создают давление 5-30 бар, и производят нагрев угля до температуры 500-700°С следующим образом: нагревают стенку реактора с последующим поддержанием ее температуры до момента достижения засыпкой угля необходимой заранее заданной температуры. После достижения углем заданной температуры нагрев прекращается и производится охлаждение карбонизата. После охлаждения полученный карбонизат выгружается из реактора.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения карбонизата используют, в качестве исходного угля, рядовой уголь Бородинского разреза марки 2Б класса крупности 10-50 мм.

В реакторе создают избыточное давление 20 бар, затем нагревают стенку реактора потоком воздуха с температурой 700°С. По достижении центром засыпки температуры 690°С нагрев воздуха прекращается и далее стенка реактора охлаждается холодным воздухом, при этом карбонизат охлаждается до 70°С, после чего сбрасывается давление с одновременным отводом конденсата и карбонизат выгружается.

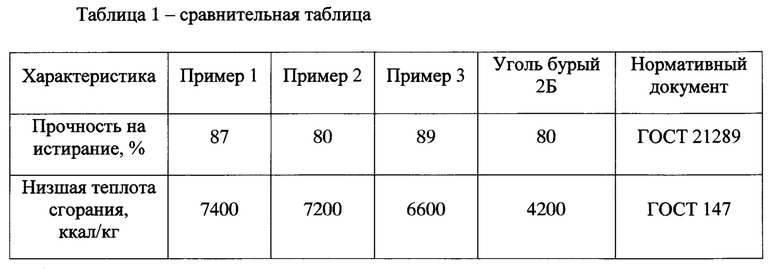

Полученный карбонизат имеет прочность истирание в барабане более 87%, влагу общую менее 1%, зольность менее 13%, водопоглощение менее 10% и низшую теплоту сгорания 7400 ккал/кг.

Пример 2. Для получения карбонизата используют, в качестве исходного угля, рядовой уголь Березовского разреза марки 2Б класса крупности 0-70 мм.

В реакторе создают избыточное давление 5 бар, затем нагревают стенку реактора потоком воздуха с температурой 650°С. По достижении центром засыпки температуры 570°С нагрев воздуха прекращается и далее стенка реактора охлаждается холодным воздухом, при этом карбонизат охлаждается до 70°С, после чего сбрасывается давление с одновременным отводом конденсата и карбонизат выгружается.

Полученный карбонизат имеет прочность истирание в барабане более 80%, влагу общую менее 1%, зольность менее 13%, водопоглощение менее 11% и низшую теплоту сгорания 7200 ккал/кг.

Пример 3. Для получения карбонизата используют, в качестве исходного угля, рядовой уголь Бородинского разреза марки 2Б класса крупности 50-100 мм.

В реакторе создают избыточное давление 20 бар, затем нагревают стенку реактора потоком воздуха с температурой 510°С.По достижении центром засыпки температуры 500°С нагрев воздуха прекращается и далее стенка реактора охлаждается холодным воздухом, при этом карбонизат охлаждается до 70°С, после чего сбрасывается давление с одновременным отводом конденсата и карбонизат выгружается.

Полученный карбонизат имеет прочность истирание в барабане более 89%, влагу общую менее 1%, зольность менее 15%, водопоглощение менее 8% и низшую теплоту сгорания 6600 ккал/кг.

Таким образом, способ позволяет получить карбонизат, обладающий механической прочностью, сопоставимой с прочностью исходного угля, и повышенной низшей теплотой сгорания. Также относительный выход карбонизата составляет 50%, а средний размер куска 35 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| Способ получения кускового топлива | 2018 |

|

RU2666738C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2006 |

|

RU2321612C1 |

| Способ получения железа прямым восстановлением | 2022 |

|

RU2784924C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ТОПЛИВНЫЙ | 2012 |

|

RU2495092C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| Способ переработки углеродсодержащих материалов | 2023 |

|

RU2818245C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЯ | 2017 |

|

RU2653174C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

Изобретение относится к области термической переработки угля с целью получения карбонизата с высокой теплотой сгорания, при этом сохранившего прочностные характеристики. Способ получения кускового карбонизата заключается в том, что исходный уголь размером частиц от 0 до 100 мм загружают в реактор, герметично закрывают, после чего в реакторе создают давление 5-30 бар и производят нагрев угля до температуры 500-700°С. После достижения углем заданной температуры нагрев прекращается и производится охлаждение карбонизата. После охлаждения полученный карбонизат выгружается из реактора.

Способ позволяет получить карбонизат, обладающий механической прочностью, сопоставимой с прочностью исходного угля, и повышенной низшей теплотой сгорания. Относительный выход карбонизата составляет 50%, а средний размер куска 35 мм.

Способ получения кускового карбонизата из угля, обладающего механической прочностью, сопоставимой с прочностью исходного угля, и повышенной низшей теплотой сгорания, характеризующийся тем, что термическая обработка угля с размером частиц от 0 до 100 мм осуществляется при избыточном давлении 5-30 бар путем нагрева засыпки угля через стенку реактора до температуры 500-700°С, после чего осуществляют охлаждение полученного карбонизата.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1993 |

|

RU2014883C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГЕТИЧЕСКОГО ТОПЛИВА ИЗ УГЛЯ | 1996 |

|

RU2113451C1 |

Авторы

Даты

2020-07-06—Публикация

2019-12-04—Подача