Область техники, к которой относится изобретение

Настоящее изобретение в общем случае относится к сплавам, в том числе сплавам, полученным в результате объединения двух материалов алюминиевых сплавов, которые могут представлять собой материалы для вторичного использования, использующиеся при изготовлении алюминиевых контейнеров при использовании технологического процесса, известного под наименованием прессования в результате ударного выдавливания. Говоря более конкретно, настоящее изобретение относится к способам, аппаратуре и композициям сплавов, использующимся при изготовлении рондолей, применяющихся при изготовлении контейнеров и других изделий при использовании прессования в результате ударного выдавливания.

Уровень техники

Прессование в результате ударного выдавливания представляет собой технологический процесс, использующийся для изготовления металлических контейнеров и других изделий, характеризующихся уникальными профилями. Продукты обычно изготавливают из размягченной металлической рондоли, содержащей сталь, магний, медь, алюминий, олово или свинец. Контейнер формуют внутри ограничивающей матрицы штампа из холодной рондоли, которая находится в контакте с пуансоном штампа. Усилие от пуансона штампа деформирует металлическую рондоль с обхватыванием ее внутренней стороной пуансона штампа и нахождением в соприкосновении с матрицей штампа ее внешней поверхности. После формовки первоначального профиля контейнер или другую аппаратуру удаляют с пуансона штампа при использовании контрпуансона-выталкивателя, а для формовки устройства с приданием предпочтительного профиля используют другую инструментальную оснастку для изготовления горловины и профилирования. Традиционные контейнеры, прессованные в результате ударного выдавливания, включают контейнеры для аэрозолей и другие емкости, работающие под давлением, которые требуют наличия высокой прочности и, таким образом, использования более толстолистовых и тяжелых материалов в сопоставлении с тем, что имеет место для традиционных алюминиевых контейнеров для напитков. Вследствие наличия данных требований к толщине и прочности данных контейнеров стоимость изготовления контейнеров может оказаться значительной в сопоставлении с тем, что имеет место для обыкновенных или тянутых и утоненных металлических контейнеров для напитков, в которых в общем случае используется алюминий 3104. При обыкновенном технологическом процессе прессования в результате ударного выдавливания используют почти что чистый или «первичный» алюминий вследствие его уникальных физических характеристик, который обычно обозначают как алюминий «1070» или «1050», и который образован из, по меньшей мере, приблизительно 99,5% чистого алюминия.

Вследствие сложности создания сложных профилей при использовании мягких металлов, таких как алюминий, для функционирования технологического процесса прессования в результате ударного выдавливания должны иметь место критически важные металлургические характеристики. Сюда включается нижеследующее, но без ограничения только этим: использование очень чистых мягких алюминиевых сплавов, которые обычно содержат, по меньшей мере, приблизительно 99% чистого первичного алюминия. Вследствие наличия данного требования использование материалов для вторичного использования, например, алюминиевых сплавов 3104, 3105 или алюминиевого лома 3004, было невозможным в связи с применением в технологическом процессе прессования в результате ударного выдавливания контейнеров для аэрозоля и напитков.

Таким образом, имеет место значительная потребность в отыскании легкого по массе и, тем не менее, прочного алюминиевого сплава для формовки контейнеров и других подходящих для использования изделий, прессованных в результате ударного выдавливания, и в использовании алюминиевого лома от других технологических процессов изготовления в целях достижения выгоды для окружающей среды и экономии ценных натуральных ресурсов.

Раскрытие сущности изобретения

В соответствии с этим, настоящее изобретение предусматривает новые систему, устройство и способы для использования материалов алюминиевого лома, включающих алюминиевый сплав серии 3ХХХ, такой как алюминий 3104, 3004, 3003, 3013, 3103 и 3105, в комбинации с другими металлическими материалами для создания уникального и нового алюминиевого сплава. Могли бы быть использованы и другие комбинации из металлических алюминиев до тех пор, пока получающийся в результате алюминий будет попадать в пределы диапазонов алюминия для вторичного использования, обсуждающегося ниже. Новый сплав может быть использован в технологическом процессе прессования в результате ударного выдавливания для формовки различных профилированных контейнеров и других изделий.

Несмотря на общем случае наличие в настоящем документе обозначения термином «контейнеры» необходимо понимать то, что настоящие технологический процесс и композиции сплавов могут быть использованы в технологическом процессе прессования в результате ударного выдавливания для формовки любого представителя, выбираемого из широкого спектра профилированных контейнеров или других изделий изготовления. Контейнеры удерживают материал, который может представлять собой жидкость, твердое вещество, газ или их комбинацию. Как это важно отметить, контейнеры в соответствии с использованием в настоящем документе не позволяют рассеиваться жидкости, твердому веществу или газу. Например, теплозащитный экран не будет представлять собой контейнер в соответствии с использованием в настоящем документе, поскольку теплозащитный экран использовался бы для рассеивания тепла, а не для удерживания тепла. В некоторых вариантах осуществления контейнер может быть контейнером для напитков или контейнером для аэрозолей. В некоторых вариантах осуществления контейнер может быть адаптирован для приема торцевой крышки. Торцевая крышка может быть прикреплена к одной стороне контейнера, что в результате приводит к получению замкнутого контейнера, который способен удерживать давление, доходящее вплоть до приблизительно 100 фунт/дюйм2 (689 кПа) или более.

Термин «относительно чистый», «чистый» или «первосортный» алюминиевый сплав относится к материалу алюминиевого сплава, который не является материалом для вторичного использования. Первосортные, чистые или относительно чистые материалы могут включать металлический лом, в том числе, например, материал, остающийся после вырубки рондолей из сляба. В некоторых вариантах осуществления первосортный алюминиевый сплав может представлять собой материал Р1020А, алюминиевый сплав 1050 или алюминиевый сплав 1070.

Таким образом, в одном варианте осуществления настоящего изобретения новый сплав предлагается в первоначальной форме металлической рондоли для формовки металлического контейнера в технологическом процессе прессования в результате ударного выдавливания. Сплав в одном варианте осуществления характеризуется композицией, содержащей алюминий для вторичного использования 3105 или 3104 и относительно чистый алюминий 1070, в целях получения нового сплава для вторичного использования. В одном варианте осуществления алюминиевый сплав для вторичного использования, в котором используются приблизительно 40% сплава 3104, смешивают со сплавом 1070, и который включает следующую далее композицию:

приблизительно 98,47% алюминия,

приблизительно 0,15% Si;

приблизительно 0,31% Fe;

приблизительно 0,09% Cu;

приблизительно 0,41% Mn;

приблизительно 0,49% Mg;

приблизительно 0,05% Zn;

приблизительно 0,02% Cr; и

приблизительно 0,01% Ti.

В соответствии с представлением в таблицах, формуле изобретения и подробном описании изобретения, приведенным ниже, в настоящем документе предлагаются и предусматриваются различные композиции алюминиевых сплавов. В целях достижения удовлетворительных результатов для каждого сплава количество каждого компонента, то есть, Si, Fe, Cu и тому подобного, может варьироваться приблизительно на 15%. Кроме того, в соответствии с пониманием специалистов в соответствующей области техники отсутствует необходимость того, чтобы новые композиции сплавов, описанные в настоящем документе и использованные в технологическом процессе прессования в результате ударного выдавливания, были бы образованы полностью или отчасти из компонентов и сплавов для вторичного использования. Вместо этого, сплавы могут быть получены и смешаны с учетом исходных материалов, которые прежде не были использованы или воплощены в прежних продуктах или технологических процессах. Подобным образом, для получения нового сплава может быть использована и комбинация из материалов для вторичного использования.

В еще одном аспекте настоящего изобретения может быть предложен новый технологический процесс изготовления для получения уникальных сплавов, который включает нижеследующее, но не ограничивается только этим: смешивание материалов различного лома с другими первичными сплавами для создания уникального сплава, конкретно адаптированного для использования в технологическом процессе прессования в результате ударного выдавливания.

В еще одном аспекте настоящего изобретения для использования совместно с новыми сплавами предусматривается специфическая инструментальная оснастка, такая как инструментальная оснастка для изготовления горловины и другие устройства, широко известные в сфере деятельности, связанной с изготовлением контейнеров, что используется в связи с технологическим процессом прессования в результате ударного выдавливания. В настоящем изобретении также предусматриваются и дополнительные новые методики изготовления, связанные с использованием новых составов сплавов.

В еще одном другом аспекте настоящего изобретения предлагаются отчетливо профилированные контейнер или другое изделие, которые образованы из одного или нескольких новых сплавов, представленных и описанных в настоящем документе. Несмотря на то, что данные контейнеры являются наиболее хорошо подходящими для использования в качестве контейнеров для аэрозолей и других типов емкостей, работающих под давлением, композиции и технологические процессы, описанные в настоящем документе, могут быть использованы для изготовления любого типа профилированного металлического контейнера.

Один аспект настоящего изобретения представляет собой алюминиевый сплав, использующийся в рондоли для технологического процесса прессования в результате ударного выдавливания в целях формовки металлического контейнера. Контейнер может принимать торцевую крышку с образованием замкнутой емкости, способной сохранять давление. Состав алюминиевого сплава включает, по меньшей мере, приблизительно 97,56% (масс.) Al, по меньшей мере, приблизительно 0,08% (масс.) Si, по меньшей мере, приблизительно 0,22% (масс.) Fe, по меньшей мере, приблизительно 0,04% (масс.) Mn, по меньшей мере, приблизительно 0,02% (масс.) Mg и, самое большее, приблизительно 0,15% (масс.) совокупных примесей.

Еще один аспект настоящего изобретения представляет собой способ производства контейнера. Способ включает прессование в результате ударного выдавливания рондоли в целях формовки контейнера, адаптированного для приема торцевой крышки и сохранения давления в контейнере. Рондоль содержит алюминиевый сплав, характеризующийся композицией, включающей, по меньшей мере, приблизительно 97,56% (масс.) Al, по меньшей мере, приблизительно 0,08% (масс.) Si, по меньшей мере, приблизительно 0,22% (масс.) Fe, по меньшей мере, приблизительно 0,04% (масс.) Mn, по меньшей мере, приблизительно 0,02% (масс.) Mg и, самое большее, приблизительно 0,15% (масс.) совокупных примесей.

Еще один аспект настоящего изобретения представляет собой контейнер, изготовленный при использовании технологического процесса прессования в результате ударного выдавливания, и который образован из нового алюминиевого сплава, полученного, по меньшей мере, частично при использовании материала лома для вторичного использования. Контейнер включает корпус, который имеет диаметр в диапазоне от приблизительно 0,86 дюйма (21,8 мм) до приблизительно 3 дюймов (76,2 мм), высоту в диапазоне от приблизительно 2,3 дюйма (58,4 мм) до приблизительно 8,5 дюйма (216 мм) и толщину стенки в диапазоне от приблизительно 0,003 дюйма (0,0762 мм) до приблизительно 0,16 дюйма (4,06 мм). Материал контейнера содержит, по меньшей мере, приблизительно 97,56% (масс.) Al, по меньшей мере, приблизительно 0,08% (масс.) Si, по меньшей мере, приблизительно 0,22% (масс.) Fe, по меньшей мере, приблизительно 0,04% (масс.) Mn, по меньшей мере, приблизительно 0,02% (масс.) Mg и, самое большее, приблизительно 0,15% (масс.) совокупных примесей.

Еще один аспект настоящего изобретения представляет собой металлический контейнер, адаптированный для приема торцевой крышки, который формуют в технологическом процессе прессования в результате ударного выдавливания из рондоли, изготовленной, по меньшей мере, частично из алюминиевого сплава для вторичного использования.

В различных вариантах осуществления настоящего изобретения предлагаются легкие по массе контейнеры, включающие содержимое для вторичного использования. Может быть реализовано, по меньшей мере, одно из следующих далее преимуществ: соотношение между прочностью и массой; разрывающие внутренние давления; деформирующие давления; сопротивление вдавливанию; сопротивление царапанию или задирному изнашиванию; и/или уменьшение массы и уровня содержания металла. Также предусматриваются и другие преимущества. Кроме того, аспекты и признаки настоящего изобретения придают контейнерам увеличенное сопротивление обратному отжигу, делающее возможным использование облицовочных материалов, характеризующихся увеличенной температурой отверждения. В различных вариантах осуществления предусматривается сплав для производства контейнеров, прессованных в результате ударного выдавливания и характеризующихся увеличенным сопротивлением обратному отжигу, что в результате приводит к получению улучшенных эксплуатационных характеристик контейнера, и позволяет применять покрытия, требующие использования увеличенных температур отверждения. Также предусматриваются и разработки контейнеров и разработки инструментальной оснастки для производства таких контейнеров.

В различных вариантах осуществления настоящего изобретения предлагается алюминиевая рондоль и соответствующий контейнер, прессованный в результате ударного выдавливания и содержащий материал для вторичного использования. Содержимое для вторичного использования может быть содержимым после промышленного изготовления или после использования продукции, использование чего улучшает совокупную эффективность продукта и технологического процесса. Значительная часть известного лома, такого как производственные отходы от технологических процессов изготовления гильз, характеризуется большей концентрацией легирующих элементов, чем основной сплав 1070, использующийся в настоящее время. Данные легирующие элементы несмотря на обеспечение получения различных стоимостных и экологических преимуществ модифицируют металлургические характеристики алюминия. Например, включение данных элементов увеличивает интервал температур затвердевания. Таким образом, имеют место проблемы, связанные с разливкой. По мере увеличения предела текучести и уменьшения пластичности возникают вопросы, например, в отношении прокатки полосы. Как это известно, изменяются характеристики рекристаллизации, что делает необходимыми потенциальные изменения термомеханической обработки (обработок), включая нижеследующее, но не ограничиваясь только этим: температуры прокатки, степени обжатия при прокатке, температуры отжига, технологический процесс отжига и/или времена отжига. Увеличенные предельная прочность при растяжении и предел текучести увеличивают тоннажные нагрузки при вырубке рондолей.

В дополнение к этому, шероховатость поверхности и смазка рондолей настоящего изобретения представляют собой критически важный момент вследствие модифицированных металлургических характеристик. В связи с рондолями настоящего изобретения тоннажные нагрузки на прессы для выдавливания обычно являются увеличенными. В различных вариантах осуществления увеличенная прочность материала настоящего изобретения делает возможным удовлетворение стандартным техническим требованиям к эксплуатационным характеристикам контейнеров при значительно уменьшенных массах и/или толщинах стенок контейнеров.

Таким образом, в одном аспекте настоящего изобретения предлагается способ изготовления рондоли, использующейся в технологическом процессе прессования в результате ударного выдавливания, из материала лома для вторичного использования, включающий:

получение металлического лома, содержащего, по меньшей мере, одного представителя, выбираемого из алюминиевых сплавов 3104, 3004, 3003, 3013, 3103 и 3105;

смешивание упомянутого, по меньшей мере, одного представителя, выбираемого из упомянутого алюминиевого сплава 3104, упомянутого алюминиевого сплава 3004, упомянутого алюминиевого сплава 3003, упомянутого алюминиевого сплава 3013, упомянутого алюминиевого сплава 3103 и упомянутого алюминиевого сплава 3104, с относительно чистым алюминиевым сплавом в целях создания алюминиевого сплава для вторичного использования;

добавление материала борида титана к упомянутому алюминиевому сплаву для вторичного использования;

формовку рондоли, содержащей упомянутый алюминиевый сплав для вторичного использования, после нагревания;

деформирование упомянутой рондоли, образованной из упомянутого алюминиевого сплава для вторичного использования, с приданием предпочтительного профиля в технологическом процессе прессования в результате ударного выдавливания для получения профилированного контейнера.

Сущность изобретения как не предполагается, так и не должна восприниматься как представляющая полные пределы и объем настоящего раскрытия изобретения. Настоящее раскрытие изобретения представляется при различных уровнях детализации в изложении сущности изобретения, а также на прилагающихся чертежах и в подробном описании изобретения, и не предполагается какого-либо ограничения в отношении объема настоящего раскрытия изобретения в результате либо включения, либо невключения элементов, компонентов и тому подобного в данное изложение сущности изобретения. Дополнительные аспекты настоящего раскрытия изобретения станут более очевидными исходя из подробного описания изобретения, в частности, взятого совместно с чертежами.

Данные и другие преимущества станут очевидными после ознакомления с раскрытием изобретения (изобретений), содержащимся в настоящем документе. Описанные выше варианты осуществления, цели и конфигурации не являются ни полными, ни исчерпывающими. Как это должно быть понятным, возможными являются и другие варианты осуществления изобретения, использующие, индивидуально или в комбинации, один или несколько признаков, представленных выше или подробно описанных ниже. Кроме того, сущность изобретения как не предполагается, так и не должна восприниматься как представляющая полные пределы и объем настоящего раскрытия изобретения. Настоящее изобретение представляется при различных уровнях детализации в изложении сущности изобретения, а также на прилагающихся чертежах и в подробном описании изобретения, и не предполагается какого-либо ограничения в отношении объема настоящего изобретения в результате либо включения, либо невключения элементов, компонентов и тому подобного в данное изложение сущности изобретения. Дополнительные аспекты настоящего изобретения станут более очевидными исходя из подробного описания изобретения, в частности, взятого совместно с чертежами.

Краткое описание чертежей

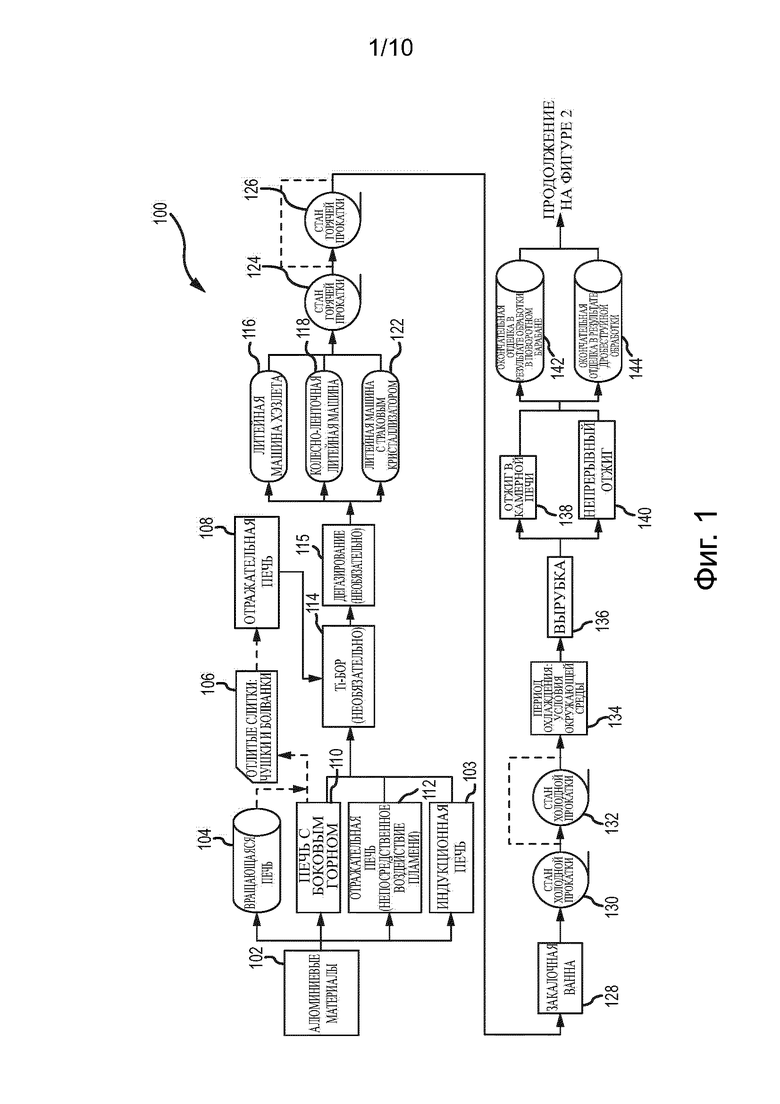

На фиг. 1 иллюстрируется способ изготовления алюминиевой рондоли из алюминиевого вторсырья;

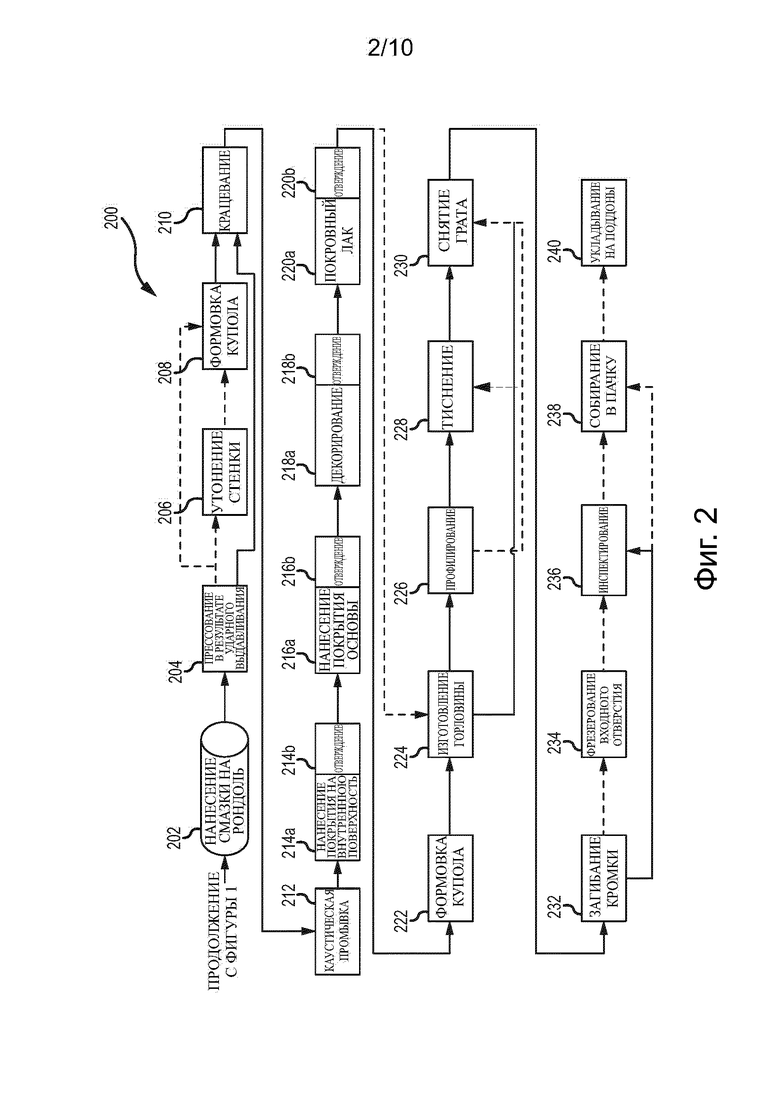

на фиг. 2 иллюстрируется способ прессования в результате ударного выдавливания, предназначенный для использования в отношении материала алюминия для вторичного использования;

на фиг. 3 иллюстрируется технологический процесс непрерывного отжига;

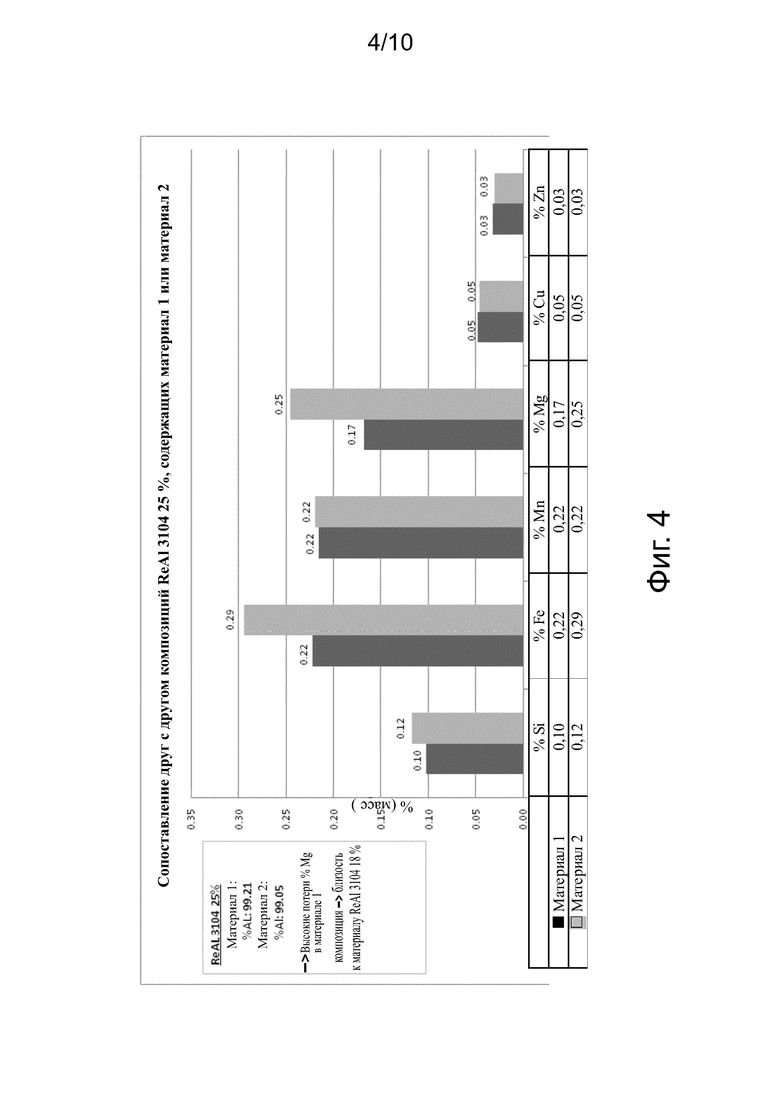

на фиг. 4 иллюстрируется сопоставление составов для материала 1 и материала 2;

на фиг. 5 иллюстрируются головка пуансона штампа и матрица штампа для прессования;

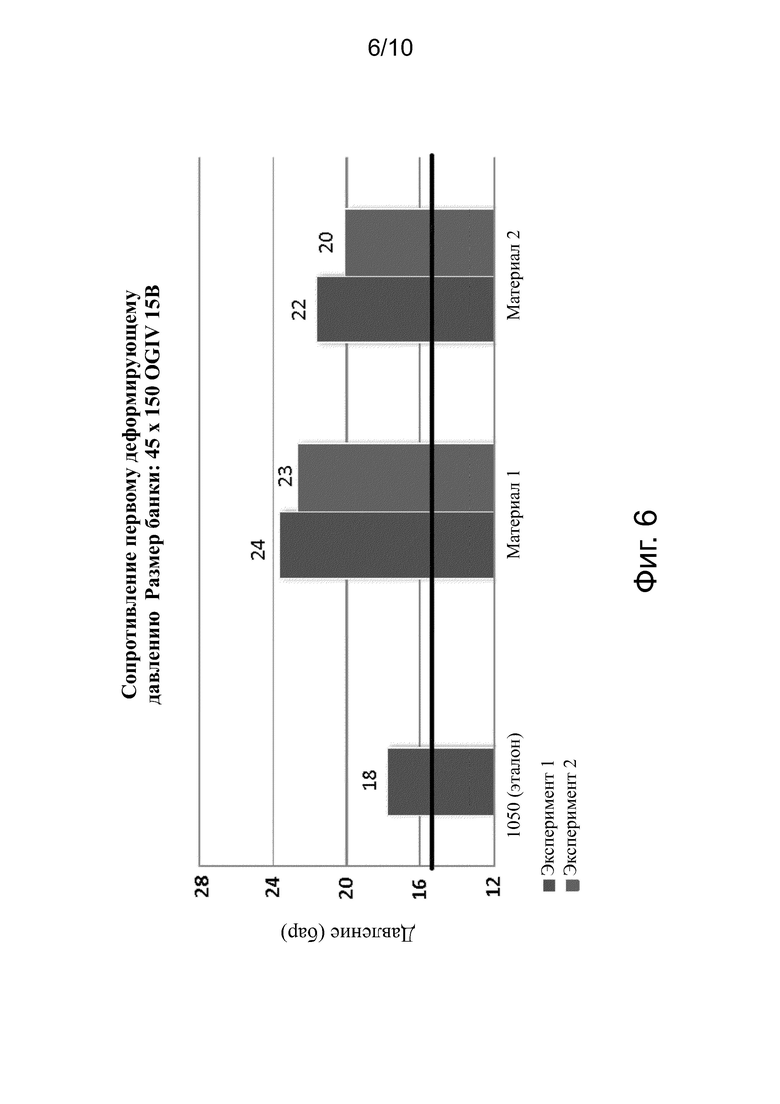

на фиг. 6 иллюстрируется сопротивление деформирующему давлению для контейнеров, изготовленных при использовании материала 1 и материала 2;

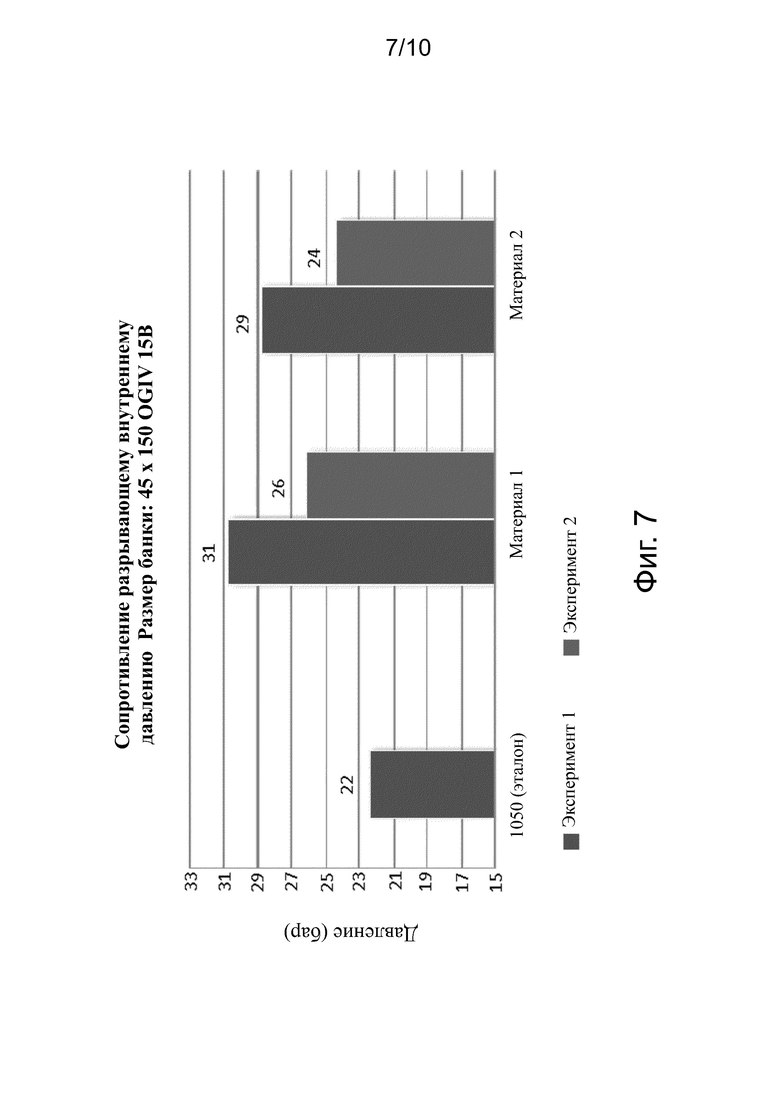

на фиг. 7 иллюстрируются сопротивления разрывающим внутренним давлениям для материала 1 и материала 2;

на фиг. 8 иллюстрируются массы контейнеров для образца материала 1 и образца материала 2;

на фиг. 9А иллюстрируется банка, имеющая горловину, где материал для банки, имеющей горловину, представляет собой сплав 1070; и

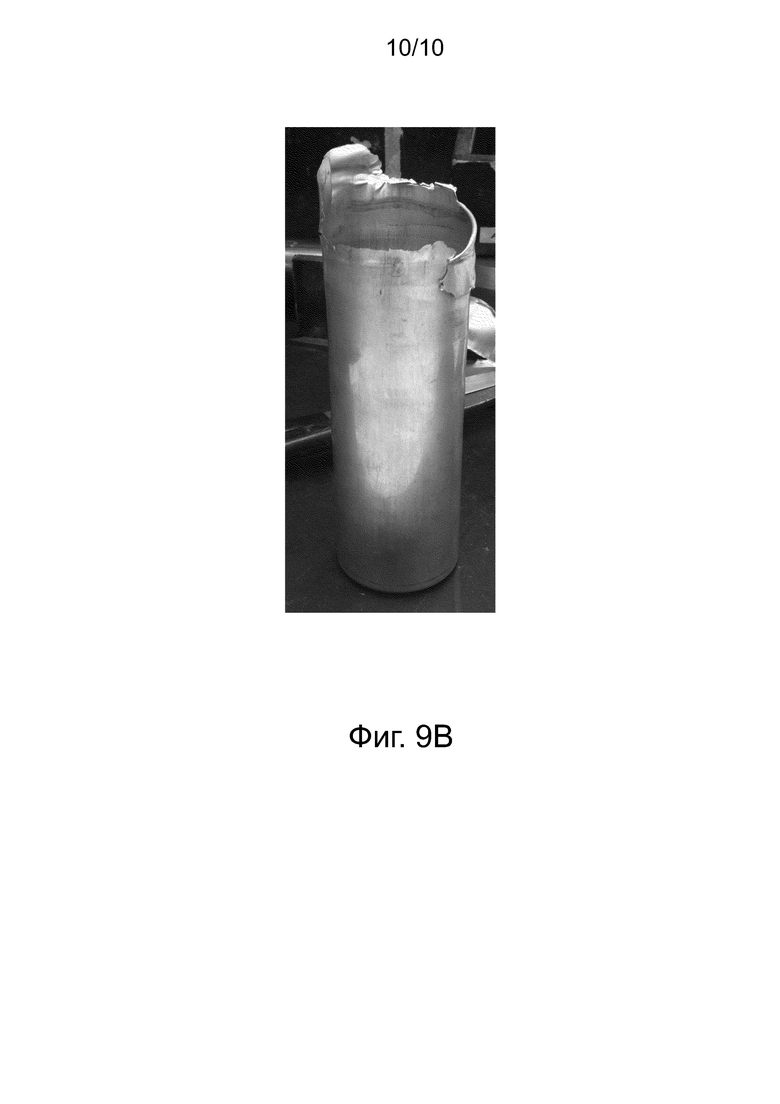

на фиг. 9В иллюстрируется неудачная попытка прессования банки в результате ударного выдавливания, где материал представляет собой сплав Re60.

Подробное описание изобретения

Настоящее изобретение демонстрирует значительные выгоды по всему широкому спектру предпринятых попыток. Намерение заявителя заключается именно в том, чтобы данное описание изобретения и формула изобретения, прилагающаяся к нему, согласовывались бы с широтой соответствия объему и сущности раскрываемого изобретения несмотря на то, что могло бы иметь вид ограничивающей формулировки, определяемой требованиями соотнесения с конкретными раскрытыми примерами. Для ознакомления специалистов в соответствующей области техники, наиболее тесно связанных с настоящим изобретением, в настоящем документе описывается один предпочтительный вариант осуществления способа, который иллюстрирует наилучший режим, предусматриваемый в настоящее время для воплощения изобретения на практике, в результате и при использовании обращения к прилагающимся чертежам, которые образуют часть описания изобретения. Пример способа описывается подробно без осуществления попытки описания всех различных форм и модификаций, в которых изобретение могло бы быть воплощено. Как таковые, варианты осуществления, описанные в настоящем документе, являются иллюстративными и, как это должно стать очевидным для специалистов в соответствующей области техники, могут быть модифицированы многочисленными путями в пределах объема и сущности изобретения.

Контейнеры, изготовленные из сплавов настоящего изобретения, удовлетворяют требованиям к разрыванию под воздействием внутреннего давления, предъявляемым в предписаниях на юрисдикционной территории, при одновременной демонстрации достаточной податливости для формовки при использовании прессования в результате ударного выдавливания. Как это неожиданно оказалось, контейнеры настоящего изобретения могут быть облегченными по массе (то есть, толщина стенок и днища может быть уменьшенной) и все еще могут удовлетворять требованиям к разрыванию под воздействием внутреннего давления, когда банки, изготовленные из обыкновенных материалов (то есть, материалов 1070 или 1050), не могут позволить этого добиться. Облегчение контейнеров по массе является выгодным как с финансовой, так и с экологической точек зрения.

Несмотря на представление в следующем далее тексте подробного описания многочисленных различных вариантов осуществления необходимо понимать то, что юридически значимый объем описания определяется словами формулы изобретения, представленной в конце данного раскрытия изобретения. Подробное описание изобретения должно восприниматься только в качестве примера и не описывает каждый возможный вариант осуществления, поскольку описание каждого возможного варианта осуществления было бы непрактичным, если не невозможным. При использовании либо современной технологии, либо технологии, разработанной после даты подачи заявки на данный патент, могли бы быть воплощены многочисленные альтернативные варианты осуществления, которые все еще попадают в пределы объема формулы изобретения.

В тех случаях, когда любой термин, приведенный в формуле изобретения в конце данного патента, упоминается в данном патенте по варианту, согласующемуся с одним значением, это делается только ради ясности, а не в целях введения читателя в заблуждение, и не предполагается того, что такой термин формулы изобретения был бы ограничен подразумеваемым или другим образом данным единственным значением. Как это можно было бы сказать в заключение, если только элемент формулы изобретения не будет определен в результате приведения слова «означает» и функции без приведения какой-либо структуры, не должно подразумеваться того, что объем какого-либо элемента формулы изобретения будет интерпретироваться на основании применения документа 35 U. S. C. § 112, sixth paragraph.

Состав

В соответствии с представлением в прилагающихся таблицах и тексте разнообразные алюминиевые сплавы идентифицируются числовыми показателями, такими как 1070 или 3104. В соответствии с пониманием специалистов в соответствующей области техники алюминий обозначается по своим основным соответствующим легирующим элементам, обычно в виде компоновки из четырех цифровых разрядов. Первая из данных четырех цифр соответствует группе алюминиевых сплавов, совместно содержащих основной легирующий элемент, таким образом, как 2ХХХ для меди, 3ХХХ для марганца, 4ХХХ для кремния и тому подобное. Таким образом, любые ссылки на различные алюминиевые сплавы согласуются с обозначениями, использующимися повсеместно в алюминиевой промышленности и промышленности изготовления контейнеров.

Если теперь обратиться к следующим далее таблицам, фигурам и фотографиям, то новый алюминиевый сплав для вторичного использования предлагается для использования в металлической рондоли, использующейся в технологическом процессе прессования в результате ударного выдавливания для изготовления профилированных металлических контейнеров и другой аппаратуры. В определенных случаях детали, которые не являются необходимыми для понимания изобретения, или которые делают другие детали затруднительными для восприятия, могут быть опущены для данных чертежей, фотографий и реестров. Само собой разумеется, как это необходимо понимать, изобретение не ограничивается конкретными вариантами осуществления, проиллюстрированными на чертежах.

Во множестве реестров и примеров, представленных ниже, для идентифицирования конкретного сплава может быть использован термин «ReAl» или «RE» и тому подобное. Термин «ReAl» или «RE» представляет собой просто идентификатор металла, содержащего комбинацию из более, чем одного алюминиевого сплава. В некоторых вариантах осуществления, по меньшей мере, один представитель, выбираемый из материалов сплавов, может иметь своим происхождением материалы для вторичного использования, такие как лом от контейнеров или торцевых крышек. В некоторых случаях алюминиевый сплав 3104, широко известный на современном уровне техники, объединяют с другим материалом, обычно материалом Р1020А, алюминиевым сплавом 1070 или алюминиевым сплавом 1050. Число и процентная величина, использующиеся после «ReAl», идентифицируют уровень процентного содержания сплава для вторичного использования или вторичного сплава, который объединяют с первосортным алюминиевым сплавом или алюминиевым сплавом не для вторичного использования в целях получения нового сплава, использующегося в технологическом процессе прессования в результате ударного выдавливания. Как это должны понимать специалисты в соответствующей области техники, без отклонения от изобретения оба материала могут быть материалами для вторичного использования. Например, обозначения ReAl 3104 30% или RE 3104 - 30 идентифицируют то, что были объединены 30% (масс.) сплава 3104 с вплоть до приблизительно 70% (масс.) относительно чистого алюминиевого сплава 1070 для получения нового сплава, характеризующегося металлургической композицией из Si, Fe, Cu и тому подобного, что представляется в реестрах. Другие реестры относятся к числу «3105» и уровню процентного содержания данного сплава, представленного в заданном сплаве, таким образом, как 20% или 40%. Подобно сплаву 3104 термин «3105» представляет алюминиевый сплав, хорошо известный для специалистов в соответствующей области техники, а 20% или 40% отражают количество данного сплава, который смешивают с алюминиевым сплавом 1070 для получения нового сплава, который используется в металлической рондоли и в технологическом процессе прессования в результате ударного выдавливания для изготовления контейнера, такого как банка для аэрозоля. Хотя это и не предлагается в приведенном ниже реестре, в технологическом процессе создания новых сплавов возможным также является и использование материала лома или алюминиевых слитков, не являющихся ломом. Кроме того, в композиции алюминиевого сплава может быть использован алюминий, изготовленный прежде. Например, прежде изготовленный материал ReAl 3104 30% может быть объединен с первосортным алюминием, вторичным материалом и/или легирующей примесью для получения другого алюминиевого сплава для вторичного использования, например, ReAl 3104 40%, или большего количества того же самого алюминиевого сплава для вторичного использования, например, ReAl 3104 30%.

От приблизительно 40% (масс.) до приблизительно 90% (масс.) первосортного алюминия могут быть объединены с от приблизительно 10% (масс.) до приблизительно 60% (масс.) вторичного материала, который может быть материалом для вторичного использования. Кроме того, первосортный алюминий также может быть материалом для вторичного использования или может иметь своим происхождением материалы лома. При производстве подходящей для использования новой композиции сплава также могут быть добавлены и другие материалы сплавов, в дополнение к двум первичным материалам сплава.

В представленной ниже таблице 1 идентифицируется один пример различных составов сплавов, указанных в настоящем документе. Данные значения согласуются с документом International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys (revised in January 2015), а также могут согласовываться с более ранними версиями данного документа International Designation. Ниже представлены обозначения из США (если только не будет утверждаться другого), но специалисты в соответствующих областях техники должны понимать приемлемость также и обозначений с других юрисдикционных территорий. Все значения% (масс.), перечисленные в таблице, представляют собой максимальные и приблизительные значения. В таблице 1 также указан и канадский состав (Р1020А), однако он следует из документа International Designations and Chemical Composition Limits for Unalloyed Aluminum (March 2007).

Таблица 1

Примеси могут включать Ni, Ag, B, Bi, Ga, Li, Pb, Sn, V, Hg, Cd или Zr или их комбинации.

Для приведенных ниже значений количество композиции имеет в своей основе композиции алюминиевых сплавов, представленные в таблице 1. Специалисты в соответствующей области техники должны понимать то, как рассчитывать композицию сплава при использовании различных комбинаций легирующего материала без проведения излишних экспериментов. Кроме того, без отклонения от изобретения для подобных легирующих материалов на других юрисдикционных территориях могут быть использованы другие наименования при легировании. Для получения составов, представленных в приведенных ниже примерах таблиц, без отклонения от изобретения с составом (составами) алюминиевого сплава и/или материалами лома алюминиевого сплава может быть объединен прежде изготовленный материал алюминиевого сплава. Для достижения составов, представленных ниже, могут быть добавлены компоненты. Только в порядке примера можно сказать то, что, если комбинация из, по меньшей мере, двух легирующих материалов не удовлетворяет композиции по магнию, магний может быть добавлен в виде элемента или в форме сплава для увеличения количества магния в конечной композиции. Та же самая теория относится и к другим материалам, перечисленным в таблицах, представленных ниже.

В таблице 2 представлен общий диапазон составов сплавов при объединении сплавов Р1020А, АА1050 или АА1070 со сплавами АА3104, АА3004, АА3105, АА3003 или АА3103.

Таблица 2

1070 в комбинации

В представленных ниже таблицах иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала используются в композиции алюминиевого сплава. По меньшей мере, один материал может представлять собой материал для вторичного использования, или оба материала могут быть чистыми материалами или материалами не для вторичного использования. В композиции сплава также могут присутствовать и примеси. Примеси могут включать нерастворимые элементы, такие как металлические элементы или следовые элементы, не указанные при регистрации для легирующих материалов. Совокупное количество примесей не должно превышать 0,15% (масс.). Количество примесей в композиции может оказывать воздействие на максимальное количество алюминия в композиции, которое может представлять собой остаток композиции.

В таблице 3 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала - материала 3104 - используются в композиции алюминиевого сплава. По меньшей мере, один из материалов может представлять собой материал для вторичного использования. В таблице 3А иллюстрируются конкретные композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 3

Таблица 3А

В случае добавления борида титана к композиции, содержащей материалы 1070 и 3104, количество бора в композиции может не продемонстрировать четко выраженного увеличения. В некоторых вариантах осуществления количество бора в композиции может увеличиться на менее, чем приблизительно 0,0006% (масс.). Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

В таблице 4 иллюстрируется средняя твердость (НВ) для четырех образцов, изготовленных из комбинации из материалов 1070 и 3104, как до отжига, так и после отжига. В таблице 4 также иллюстрируется твердость материала 1070, не объединенного с какими-либо другими материалами. Образцы имели размеры приблизительно 45 × 5,5 мм (А) или приблизительно 53 × 6,5 мм (В).

Таблица 4

В таблице 5 иллюстрируются механические свойства для образцов различных комбинаций из материалов 1070 и 3104. Размеры образцов для механического испытания составляли приблизительно 5,5 мм × 6,5 мм. В таблице 6 представлены давление выпучивания и давление разрывания для образцов различных комбинаций из материалов 1070 и 3104.

Таблица 5

(2” (50,8 мм))

Таблица 6

В таблице 7 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3105 - используются в композиции алюминиевого сплава. По меньшей мере, один из материалов алюминиевых сплавов может представлять собой материал для вторичного использования. В таблице 7А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 7

Таблица 7А

В случае добавления борида титана к композиции, содержащей материалы 1070 и 3105, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 8 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала - материала 3004 - используются в композиции алюминиевого сплава. По меньшей мере, один из материалов может представлять собой материал для вторичного использования. В таблице 8А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 8

Таблица 8А

В случае добавления борида титана к композиции, содержащей материалы 1070 и 3004, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 9 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3003 - используются в композиции алюминиевого сплава. По меньшей мере, один алюминиевый сплав может представлять собой материал для вторичного использования. В таблице 9А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 9

Таблица 9А

В случае добавления борида титана к композиции, содержащей материалы 1070 и 3003, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

В таблице 10 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1070 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3103 - используются в композиции алюминиевого сплава. По меньшей мере, один из материалов алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 10А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 10

Таблица 10А

В случае добавления борида титана к композиции, содержащей материалы 1070 и 3103, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

1050 в комбинации

В представленных ниже таблицах иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 60% (масс.) второго материала используются в композиции алюминиевого сплава. По меньшей мере, один материал может представлять собой материал для вторичного использования, или оба материала могут быть чистыми материалами или материалами не для вторичного использования. В композиции сплава также могут присутствовать и примеси. Примеси могут включать нерастворимые элементы, такие как металлические элементы или следовые элементы, не указанные при регистрации для легирующих материалов. Совокупное количество примесей не должно превышать 0,15% (масс.). Количество примесей в композиции может оказывать воздействие на максимальное количество алюминия в композиции, которое может представлять собой остаток композиции.

В таблице 11 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3104 - используются в композиции алюминиевого сплава. По меньшей мере, один материал может представлять собой материал для вторичного использования. В таблице 11А иллюстрируются конкретные композиции алюминиевого сплава при различных уровнях процентного содержания. В композиции сплава также могут присутствовать и примеси. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 11

Таблица 11А

В случае добавления борида титана к композиции, содержащей материалы 1050 и 3104, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 12 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3105 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 12А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 12

Таблица 12А

В случае добавления борида титана к композиции, содержащей материалы 1050 и 3105, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

В таблице 13 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3004 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 13А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 13

Таблица 13А

В случае добавления борида титана к композиции, содержащей материалы 1050 и 3004, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 14 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3103 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 14А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 14

Таблица 14А

В случае добавления борида титана к композиции, содержащей материалы 1050 и 3103, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 15 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 30% (масс.) алюминиевого сплава 1050 и где, самое большее, приблизительно 70% (масс.) второго материала - алюминиевого сплава 3003 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 15А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 15

Таблица 15А

В случае добавления борида титана к композиции, содержащей материалы 1050 и 3003, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

Р1020А в комбинации

В представленных ниже таблицах иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020 и где, самое большее, приблизительно 60% (масс.) второго материала используются в композиции алюминиевого сплава. По меньшей мере, один материал может представлять собой материал для вторичного использования, или оба материала могут быть чистыми материалами или материалами не для вторичного использования. В композиции сплава также могут присутствовать и примеси. Примеси могут включать нерастворимые элементы, такие как металлические элементы или следовые элементы, не указанные при регистрации для легирующих материалов. Совокупное количество примесей не должно превышать 0,15% (масс.). Количество примесей в композиции может оказывать воздействие на максимальное количество алюминия в композиции, которое может представлять собой остаток композиции.

В таблице 16 иллюстрируются конкретные композиции алюминиевого сплава при различных уровнях процентного содержания, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020А и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3104 - используются в композиции алюминиевого сплава. В таблице 16А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 16

Таблица 16А

В случае добавления борида титана к композиции, содержащей материалы Р1020А и 3104, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 17 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020А и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3105 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 17А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 17

Таблица 17А

В случае добавления борида титана к композиции, содержащей материалы Р1020А и 3105, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 18 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020А и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3004 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 18А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 18

Таблица 18А

В случае добавления борида титана к композиции, содержащей материалы Р1020 и 3004, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 19 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020А и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3103 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 19А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 19

Таблица 19А

В случае добавления борида титана к композиции, содержащей материалы Р1020А и 3103, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения. В таблице 20 иллюстрируются диапазоны составов алюминиевого сплава, где, по меньшей мере, приблизительно 40% (масс.) алюминиевого сплава Р1020А и где, самое большее, приблизительно 60% (масс.) второго материала - алюминиевого сплава 3003 - используются в композиции алюминиевого сплава. По меньшей мере, один материал алюминиевого сплава может представлять собой материал для вторичного использования. В таблице 20А иллюстрируются композиции алюминиевого сплава при различных уровнях процентного содержания. Все значения, перечисленные в таблице, являются приблизительными значениями, и состав будет достигнут в случае количества компонента, составляющего перечисленное количество +/- приблизительно 10% от него.

Таблица 20

Таблица 20А

В случае добавления борида титана к композиции, содержащей материалы Р1020А и 3003, количество бора в композиции может не продемонстрировать четко выраженного увеличения. Количество титана в композиции также может не продемонстрировать четко выраженного увеличения, хотя и могло бы иметь место увеличение приблизительно на величину в диапазоне 0,003 - 0,0055% (масс.). Даже при отсутствии измеримого воздействия на композицию может иметь место воздействие на свойства алюминия в соответствии с представленным ниже обсуждением изобретения.

Лом от способа изготовления

Композиции настоящего изобретения также могут быть получены и при использовании лома от прежде изготовленного алюминия для вторичного использования (то есть, алюминия, полученного при использовании настоящего изобретения). Композиции материалов, использующих лом от прежде изготовленного алюминия для вторичного использования, будут коррелировать с композициями самого алюминиевого лома для вторичного использования (то есть, композициями, представленными в таблицах 2 - 3 и 7 - 20А). Могут быть добавлены дополнительные первосортные алюминии, алюминии для вторичного использования и/или легирующие примеси для увеличения количества композиции таким образом, чтобы состав в результате приводил бы к получению одному из составов, представленных в таблицах 2 - 3, 7 - 20А.

Композиции из материалов не для вторичного использования

Как это также необходимо понимать, композиции, представленные в одной из таблиц 2 - 3, 7 - 20А, могут быть получены при использовании материалов не для вторичного использования. Таким образом, возможным является получение композиции, представленной в таблицах 3 и 3А, в результате объединения первосортного алюминиевого сплава 1070 и первосортного алюминиевого сплава 3104 без отклонения от изобретения.

В еще одном аспекте изобретения композиции изобретения могут быть получены в результате объединения первосортного алюминия с отдельными легирующими элементами (то есть, Si, Mg, Fe и тому подобным).

Способ изготовления

На фиг. 1 иллюстрируется способ изготовления сплава из алюминия для вторичного использования 100. Алюминий для вторичного использования подвергают переработке для изготовления рондолей, которые могут быть использованы в технологическом процессе прессования в результате ударного выдавливания. После формовки рондолей рондоли подвергают переработке в целях изготовления контейнера в соответствии с представлением на фиг. 2, что более подробно обсуждается ниже.

Как это важно отметить, рондоль не представляет собой заготовку или листовой материал, как это должны понимать специалисты в соответствующей области техники. Говоря более конкретно, рондоль характеризуется цилиндрическим профилем и формуется в результате вырубки, в то время как листовой материал или заготовка представляют собой плоскостной материал, обычно прямоугольный.

Один аспект настоящего изобретения представляет собой способ изготовления нового легированного материала в результате объединения, по меньшей мере, двух материалов сплавов. В некоторых вариантах осуществления, по меньшей мере, один материал, использующийся для получения нового материала сплава, может представлять собой алюминиевый сплав для вторичного использования. В некоторых вариантах осуществления новый состав алюминиевого сплава может содержать алюминиевый лом для вторичного использования и чистый алюминий, которые расплавляют и разливают совместно друг с другом в технологическом процессе формовки новой рондоли из алюминия для вторичного использования. В некоторых вариантах осуществления новый состав алюминиевого сплава может содержать, по меньшей мере, один алюминиевый сплав и прежде полученный материал алюминиевого сплава. Материалы алюминиевых сплавов могут быть материалами для вторичного использования. Для корректирования композиции может быть включена легирующая примесь. В то время, как представленное ниже обсуждение изобретения относится к материалу алюминия для вторичного использования, специалисты в соответствующей области техники должны понимать то, что было бы возможным объединение двух первосортных сплавов для достижения получения новой композиции сплава настоящего изобретения. Подобным образом специалисты в соответствующей области техники также должны понимать то, что для достижения получения новой композиции сплава настоящего изобретения можно использовать, по меньшей мере, два материала сплавов для вторичного использования.

Подходящие для использования материалы алюминия для вторичного использования или первосортного алюминия могут включать множество сплавов 3ХХХ, в особенности 3005, 3104, 3105, 3103, 3013 и 3003. Для достижения целевого химического состава в меньших количествах могут быть использованы и другие сплавы. Лом сплава 3104 может иметь источником своего происхождения предприятия по изготовлению банок для напитков. Источником происхождения для сплава 3005 может быть автомобильная промышленность. Чистый алюминий может включать алюминиевый сплав Р1020А, 1070 или 1050. В качестве источника происхождения для легирующего элемента материала ReAl может быть использован широкий спектр источников происхождения алюминиевого лома.

Плавка

Лом, материалы алюминиевых сплавов, первосортный алюминий, алюминиевый лом для вторичного использования или их комбинации расплавляют для облегчения смешивания с расплавленным материалом второго алюминия (например, ломом, первосортным алюминием, алюминием для вторичного использования или их комбинациями) 102 в соответствии с вариантами осуществления настоящего изобретения для конкретного материала легирующей композиции (при обращении, соответственно, к таблицам 2 - 3, 7 - 20А). Материалы алюминия могут представлять собой бруски, алюминий в форме гильз, лом или другие профили. В некоторых вариантах осуществления может быть использован аппарат для переплавки в целях превращения алюминиевого лома в виде материала для вторичного использования или первосортного материала в твердые слиток или чушку. Аппараты для переплавки используют печь с косвенным нагреванием. Алюминиевый лом для вторичного использования может содержать алюминиевый сплав 3005, 3104, 3105, 3003, 3013 или 3103. В случае непосредственного вхождения пламени печи в контакт с алюминием небольшое количество поверхностного алюминия будет окисляться. В случае большой площади удельной поверхности, такой как для брусков уплотненного лома, количество окислившегося материала и потери при плавке могут оказаться большими, чем то, что имеет место при демонстрации брусками лома маленькой площади удельной поверхности. Поэтому плавильные печи, в которых используются косвенные способы нагревания материалов, являются предпочтительными в сопоставлении с соответствующими печами, в которых используется непосредственное воздействие пламени, хотя, как это должно быть понятным, могут быть использованы и способы с непосредственным воздействием пламени.

Говоря более конкретно, плавка может иметь место в нескольких типах печей. Например, может быть использована отражательная печь 112, которая является обычной в способе производства обыкновенных рондолей, прессованных в результате ударного выдавливания. Алюминий может быть подвергнут непосредственному воздействию пламени. При плавке уплотненных брусков из тонкого алюминия потери при плавке, вероятно, могут оказаться большими. Поэтому отражательная печь 112 не является предпочтительной в способе производства рондолей из материала ReAl вследствие высоких потерь при плавке.

В некоторых вариантах осуществления для плавки материала (материалов) алюминия также может быть использована и индукционная печь 103.

В общем случае предпочтительной является печь, в которой используют косвенный способ нагревания материалов. Печи, в которых используют косвенный способ нагревания материалов, включают нижеследующее, но не ограничиваются только этим: печи с боковым горном и вращающиеся печи. Таким образом, в качестве печи может быть использована печь с боковым горном 110. Печи с боковым горном вмещают алюминий, и газовые горелки передают тепло расплавленному металлу. После этого расплавленный металл используется для расплавления лома. Печи с боковым горном также имеют крыльчатку, которая обеспечивает циркуляцию ванны расплавленного металла через боковой горн. Алюминиевый лом подают в боковой горн с таким расходом, чтобы материал в значительной степени расплавлялся бы до его попадания в ходе циркуляции на участок печи с боковым горном, где возможным является непосредственное воздействие пламени. Использование печи с боковым горном 110 представляет собой один предпочтительный способ плавки металлического лома для производства материала ReAl.

В альтернативном варианте, может быть использована вращающаяся печь 104. Вращающаяся печь 104 подобна бетоносмесителю. Алюминиевый лом переваливается в одном углу вращающегося цилиндра. Пламя направляется в сторону от данной области и нагревает огнеупорную футеровку. Горячая футеровка вращается и вступает в контакт с алюминием и передает энергию алюминию. Вращающаяся печь 104 представляет собой один предпочтительный способ плавления лома для производства материала ReAl. В случае использования вращающейся печи 104 или печи с боковым горном 110 лом, покидающий вращающуюся печь 104 или печь с боковым горном 110, может быть расплавлен и разлит в виде слитков, чушек или болванок 106 в ходе операции, отдельной производства рондолей. Данные слитки, чушки или болванки могут быть расплавлены во второй отражательной печи 108 при минимальных потерях при плавке, поскольку площадь удельной поверхности является относительно маленькой.

В случае предпочтительности способов с непосредственным воздействием пламени может быть использована печь с непосредственным воздействием пламени.

В случае реального возникновения повышенных потерь при плавке во время технологического процесса плавки дросс должен быть удален из ванны металла.

После плавки измеряют количество компонентов композиции. В случае приемлемости количеств компонентов технологический процесс может быть продолжен до разливки. В случае неприемлемости данных количеств состав может быть откорректирован в результате добавления дополнительного количества алюминиевого сплава или в результате добавления, по меньшей мере, одной легирующей примеси для корректирования композиции. Подходящие для использования легирующие примеси включают Mg, Si, Fe, Cu, Mn, Zn, Cr или Ti и сплавы, содержащие данные элементы. Приемлемый состав может соответствовать составам, представленным в приведенных выше таблицах, содержащих различные составы.

К расплаву могут быть добавлены борид алюминия-титана или борид титана (Ti-бор). Ti-бор может содержать приблизительно 4 - 6% (масс.) Ti, в некоторых вариантах осуществления приблизительно 5% (масс.) Ti, и приблизительно 0,5 - 2% (масс.) В, в некоторых вариантах осуществления приблизительно 1% (масс.) В, в случае подачи вплоть до приблизительно 1,1 кг/метрическая тонна Ti-бор. В некоторых вариантах осуществления Ti-бор 114 может быть добавлен к расплавленной смеси из алюминиевых сплавов. В некоторых вариантах осуществления расплав, содержащий Ti-бор, может быть дегазирован 115. Ti-бор может содержать от приблизительно 4,5% (масс.) до приблизительно 5,5% (масс.) Ti и от приблизительно 0,7% (масс.) до приблизительно 1,3% (масс.) В. Другие материалы могут быть включены в Ti-бор в количестве, не превышающем приблизительно 0,7% (масс.). Ti-бор может быть добавлен до литейной машины в результате непрерывной подачи алюминия совместно с дисперсией борида титана. В альтернативном варианте, Ti-бор может быть добавлен к сплаву алюминиевого лома в то время, пока он находится в печи. Ti-бор может измельчать зернистую структуру материала ReAl во время переработки. Концентрация Ti-бор может находиться в диапазоне от приблизительно 0,5 кг/метрическая тонна до приблизительно 1,3 кг/метрическая тонна. В некоторых вариантах осуществления концентрация Ti-бор может составлять приблизительно 0,6 кг/метрическая тонна.

Как это можно полагать без желания связывать себя теорией, Ti-бор содействует измельчению зерен алюминиевого сплава во время зародышеобразования и затвердевания алюминиевого сплава. В случае затвердевания металлов металл потребует наличия поверхности, на которой произойдет зародышеобразование. Сразу после образования зародышей твердого вещества они начнут расти. В случае наличия очень маленького количества зародышей в расплаве получающиеся в результате зерна могут стать большими, поскольку зерна растут без создания этому препятствий от их соседних зерен.

Расплав, содержащий маленькое количество зародышеобразователей, может начать затвердевать от стенок литейной формы и примесей, плавающих в жидком металле, что в результате приводит к получению крупнозернистой структуры непосредственно после разливки, характеризующейся недостаточной пластичностью. Уменьшенная пластичность может оказать отрицательное воздействие на способность алюминиевого сплава подвергаться прокатке (горячей или холодной). Также большие зерна непосредственно после разливки в результате приводят к получению больших частиц второй фазы, которые также уменьшают пластичность металла. По мере затвердевания металла растворенные элементы могут подвергаться ликвации с образованием межзеренных карманов жидкости, которые становятся обогащенными по растворенному компоненту, что приводит к формированию данных частиц или интерметаллических соединений.

Сплав Ti-бор может быть добавлен к расплаву в целях формирования мелких частиц TiB2 в расплаве. В случае начала затвердевания расплава данные частицы могут исполнять функцию зародышеобразователей, на которых может начаться затвердевание, и с которых могут расти зерна. Однако, вследствие присутствия множества центров зародышеобразования и роста зерна могут сталкиваться друг с другом, ограничивая собственный рост. Размер интерметаллических соединений может уменьшиться, и они могут стать более тонко распределенными в матрице металла. Таким образом, основная цель измельчения зерен при использовании Ti-бор может заключаться в уменьшении размера зерен непосредственно после разливки.

Более мелкий «размер зерен непосредственно после разливки» в результате приводит к получению более мелкого размера интерметаллических соединений. В случае очень мелкого размера зерен непосредственно после разливки (менее, чем приблизительно 10 мкм) и их хорошего диспергирования может быть уменьшен рост зерен во время горячей прокатки и отжига.

Разливка

После технологического процесса плавки проводят разливку расплавленного сплава. В технологическом процессе разливки обеспечивают затвердевание расплавленного сплава в виде непрерывного сляба, имеющего любой подходящий для использования размер, при использовании одной из нескольких методик разливки. В некоторых вариантах осуществления настоящего изобретения отлитые слябы имеют ширину в диапазоне приблизительно 6 - 19 дюймов (152,4 - 482,6 мм). В некоторых вариантах осуществления ширина сляба может находиться в диапазоне приблизительно 8,5 - 9,5 дюйма (215,9 - 241,3 мм). В некоторых вариантах осуществления ширина отливки может находиться в диапазоне приблизительно 10 - 14 дюймов (254,0 - 355,6 мм). Толщина сляба может находиться в диапазоне приблизительно 0,75 - 1,5 дюйма (19,1 - 38,1 мм). В некоторых вариантах осуществления толщина может находиться в диапазоне приблизительно 0,85 - 1,3 дюйма (24,6 - 33,0 мм). Скорость разливки должна находиться в диапазоне от приблизительно 0,4 до приблизительно 1,1 метрическая тонна/час/дюйм ширины (от приблизительно 0,0157 до приблизительно 0,0433 метрическая тонна/час/мм ширины). В некоторых вариантах осуществления скорость разливки может находиться в диапазоне приблизительно 0,5 - 1,03 метрическая тонна/час/дюйм ширины (приблизительно 0,0197 - 0,0406 метрическая тонна/час/мм ширины). В некоторых вариантах осуществления скорость разливки может находиться в диапазоне приблизительно 0,5 - 0,8 метрическая тонна/час/дюйм ширины (приблизительно 0,0197 - 0,0315 метрическая тонна/час/мм ширины). В некоторых вариантах осуществления скорость разливки может составлять приблизительно 0,62 метрическая тонна/час/дюйм ширины (0,0244 метрическая тонна/час/мм ширины).

Могут быть использованы различные способы разливки, которые могут быть выбраны из колесно-ленточной литейной машины 118, литейной машины Хэзлета 116 и/или литейной машины с траковым кристаллизатором 122. В случае использования колесно-ленточной литейной машины 118 расплавленный алюминий во время затвердевания может быть удержан между колесом с ребордой и толстой металлической лентой. Лента оборачивается вокруг колеса на приблизительно 180°. Как колесо, так и ленту охлаждают водой на обратной стороне для оптимизирования и контролирования отвода тепла. Данный технологический процесс с колесно-ленточной литейной машиной широко используется в технологическом процессе изготовления рондолей из материалов 1070 и 1050. Однако, толстая стальная лента является негибкой и неспособной прогибаться и сохранять контакт со слябом, который подвергается усадке вследствие затвердевания. Данный эффект усиливается в случае сплавов ReAl, поскольку затвердевание происходит в большем температурном интервале (от приблизительно 480°С до приблизительно 685°С) в сопоставлении с тем, что имеет место для более чистых сплавов 1050 и 170 (обычно от приблизительно 645°С до приблизительно 655°С).

В альтернативном варианте, может быть использована литейная машина Хэзлета 116. В случае использования литейной машины Хэзлета 116 расплавленный алюминий во время затвердевания может быть удержан между двумя гибкими стальными лентами. Стальные блоки кристаллизатора могут быть установлены в цепочку, формируя стороны литейной формы. Параллельные ленты могут иметь легкий наклон сверху вниз для обеспечения возможности подачи расплавленного алюминия в систему самотеком. На обратной стороне обеих лент разбрызгивают воду под высоким давлением для оптимизирования и контролирования отвода тепла. Данная вода под высоким давлением также прогибает ленту при сохранении ее контакта с затвердевающим сжимающимся слябом. Данное прогибание ленты делает возможным производство при использовании литейной машины Хэзлета 116 широкого спектра алюминиевых (и других) сплавов. Технологический процесс с литейной машиной Хэзлета широко используется для производства алюминиевого штрипса строительного назначения и может быть использован для производства рондолей, прессованных в результате ударного выдавливания.

В альтернативном варианте, может быть использована литейная машина с траковым кристаллизатором 122. В случае использования литейной машины с траковым кристаллизатором 122 расплавленный алюминий во время затвердевания будет удерживаться между последовательностями установленных в цепочку стальными блоками, которые формируют стороны литейной формы. Блоки охлаждают водой для оптимизирования и контролирования отвода тепла.

На компоненты литейной машины, которые находятся в контакте со слябом, может быть нанесена порошкообразная смазка. Говоря более конкретно, по мере надобности могут быть нанесены порошкообразные графит или диоксид кремния. Во время и после проведения технологического процесса разливки важным является контролирование температуры. В ходе разливки вне зависимости от использованного технологического процесса разливки скорость охлаждения и температурный профиль сляба во время затвердевания должны тщательно контролироваться. Колесно-ленточная литейная машина 118 уменьшает расход охлаждающей воды для достижения этого. В случае использования литейной машины Хэзлета 116 в целях точного модифицирования температуры могут быть использованы водный поток для общего контролирования и газовый поток поверх сляба. Поблизости от литейной машины необходимо контролировать условия окружающей среды, в особенности воздушный поток. Данное контролирование воздушного потока имеет в особенности критическое значение при использовании для модифицирования температуры сляба газового потока.

Тщательно контролировать также необходимо и температуру сляба на выходе из литейной машины. В некоторых вариантах осуществления температура сляба на выходе при прохождении сляба через литейную машину Хэзлета 116 может составлять более, чем приблизительно 520°С, однако, максимальная температура любой части сляба, выходящего из литейной машины, может составлять менее, чем приблизительно 582°С. В некоторых вариантах осуществления температура сляба на выходе может находиться в диапазоне от приблизительно 430°С до приблизительно 490°С, что может зависеть от композиции алюминиевого сплава.

Прокатка/прокатывание

После разливки толщину отливающегося сляба уменьшают от значения в диапазоне от приблизительно 0,75 дюйма (19,1 мм) до приблизительно 1,5 дюйма (38,1 мм) до указанной толщины в диапазоне от приблизительно 0,15 дюйма (3,81 мм) до приблизительно 0,55 дюйма (14,0 мм) в результате проведения горячей прокатки на стане горячей прокатки 124/126 и холодной прокатки на стане холодной прокатки 130/132 для производства катаного штрипса. Горячая и холодная прокатки требуются для достижения надлежащей толщины, а также для достижения желательных физических металлургических свойств, таких как зернистая структура, что в результате приводит к получению требуемых механических свойств рондоли. Относительное обжатие по толщине, произведенное на стане горячей прокатки 124/126 и на стане холодной прокатки 130/132, оказывает значительное воздействие на металлургическую зернистую структуру конечного продукта таким образом, который определяет то, будут ли зерна равноосными и однородными по размеру. Толщина частично прокатанного штрипса на выходе со стана горячей прокатки 124/126 может варьироваться. В некоторых вариантах осуществления толщина частично прокатанного штрипса после горячей прокатки на стане горячей прокатки 124/126 находится в диапазоне от приблизительно 0,23 дюйма (5,84 мм) до приблизительно 0,71 дюйма (18,0 мм). В целях достижения указанной толщины катаного штрипса, которая находится в диапазоне от приблизительно 0,15 дюйма (3,81 мм) до приблизительно 0,55 дюйма (14,0 мм) отлитый сляб проходит между двумя вращающимися в противоположных направлениях валками с зазором, меньшим, чем толщина на входе в валки, при одновременном нахождении отливающегося сляба все еще при высокой температуре в диапазоне от приблизительно 350°С до приблизительно 550°С. В некоторых вариантах осуществления температура может находиться в диапазоне от приблизительно 420°С до приблизительно 550°С. В некоторых вариантах осуществления температура может находиться в диапазоне от приблизительно 520°С до приблизительно 550°С. В некоторых вариантах осуществления температура штрипса, покидающего горячую прокатку, может находиться в диапазоне от приблизительно 350°С до приблизительно 430°С. Прокатные станы могут иметь две широко использующиеся конфигурации. Например, для горячей прокатки или холодной прокатки могут быть использованы двух- или четырехвалковые прокатные станы. Также могут быть использованы прокатные станы и с другим количеством валков. Кроме того, может быть использовано несколько прокатных станов. Наиболее широко распространенным является двухвалковый прокатный стан, который включает только два вращающихся в противоположных направлениях валка, которые находятся в контакте со слябом/штрипсом. В некоторых вариантах осуществления может быть использован групповой прокатный стан. В некоторых вариантах осуществления для получения желательной толщины используют два прокатных стана. Усовершенствованную конструкцию необязательно представляет собой четырехвалковый прокатный стан, в котором двум вращающимся в противоположных направлениях валкам, представляющим собой рабочие валки, содействуют более крупные валки. Необязательно могут быть использованы и дополнительные станы горячей прокатки 126.

Во время горячей прокатки на стане горячей прокатки 124/126 материал сплава может подвергаться динамическим рекристаллизации и/или возврату. Данные рекристаллизация и/или возврат представляют собой технологический процесс самоотжига, который становится возможным под воздействием тепла в отлитом слябе. Температуры, при которых динамические рекристаллизация и/или возврат могут иметь место, варьируются в зависимости от уровня содержания сплава и поэтому могут различаться для сплавов 1050/1070 и ReAl. В большинстве случаев температура для динамических рекристаллизации и/или возврата находится в диапазоне от приблизительно 350°С до приблизительно 550°С для материала ReAl.