Изобретение относится к самонесущим керамическим телам и способам их получения, включая композитные керамические тела, имеющие одну или более выемок, которые инверсионно повторяют геометрию имеющего определенную конфигурацию нестойкого металла.

Известен способ получения самонесущего керамического материала путем направленного окисления основного металла в реакционноспособной газообразной среде [1] . При этом по крайней мере на часть поверхности металла наносят слой, содержащий присадку, способствующую прохождению процеса. Окисление ведут в температурном интвервале выше точки плавления металла, но ниже точки плавления продукта его взаимодействия с газообразной средой.

Известен способ получения изделий из композиционного керамического материала путем окисления основного металла и миграции продукта его окисления в межзеренное пространство пористого наполнителя, размещаемого в контакте с основным металлом на пути его миграции в сторону окислителя [2]. Получают массивные однородные изделия.

Целью изобретения является получение каналов сложной конфигурации.

В настоящем изобретении предложен способ получения самонесущего керамического тела, имеющего одну или более выемок, проходов, полостей или т.п., которые инверсионно повторяют геометрию или форму имеющего определенную конфигурацию нестойкого металла. Керамическое тело получают путем окисления основного металла окислителем с образованием поликристаллического материала, состоящего из продукта реакции окисления и одного или более металлических компонентов, включая компоненты из нестойкого металла, который при формовании керамического тела становится рассеянным в последнем. Узел из имеющего определенную форму или конфигурацию нестойкого металла и основной металл располагаются относительно друг друга так, что рост или развитие продукта реакции окисления основного металла может поглощать по крайней мере часть имеющего определенную конфигурацию нестойкого металла. Основной металл нагревается до температуры, превышающей температуру плавления этого металла, но более низкой, чем температура плавления продукта реакции окисления, чтобы получить тело расплавленного основного металла, при этой температуре расплавленный основной металл вступает в реакцию с окислителем для образования продукта реакции окисления. При этой температуре по крайней мере часть продукта реакции окисления поддерживается в контакте с телом расплавленного основного металла и окислителем и между ними, чтобы поступательно тянуть расплавленный основной металл через продукт реакции окисления и вокруг имеющего определенную форму нестойкого металла, чтобы поглотить этот металл, когда продукт реакции окисления продолжает образовываться у поверхности раздела между окислителем и ранее образовавшимся продуктом реакции окисления. Реакция продолжается в течение времени, достаточного для поглощения по крайней мере части имеющего определенную конфигурацию нестойкого металла в поликристаллическом материале, поглощенный нестойкий металл становится рассеянным в поликристаллическом материале с образованием одной или более выемок, которые инверсионно повторяют геометрию имеющего определенную конфигурацию нестойкого металла.

В другом варианте выполнения способа получают самонесущее керамическое композитное тело, имеющее одну или более выемок, с помощью расположения основного металла вблизи проницаемой массы материала наполнителя и ориентирования основного металла и наполнителя относительно друг друга так, чтобы образование продукта реакции окисления осуществлялось в направлении к массе наполнителя и в нее. В таком случае имеющий определенную конфигурацию нестойкий металл поддерживается слоем наполнителя, прирост продукта реакции окисления одновременно просачивается через наполнитель и поглощает имеющий определенную конфигурацию нестойкий металл, который становится рассеянным в композитном керамическом теле. Когда это необходимо, имеющий определенную конфигурацию нестойкий металл может быть снабжен покрытием для защитьы нестойкого металла от преждевременного растворения или преждевременного оседания в результате расплавления, в результате чего теряется предварительно заданная форма или конфигурация. Кроме того, покрытие может быть выбрано, что при рассеянии нестойкого металла на стенках выемки образуется облицовка, в результате чего улучшаются свойства керамического тела.

Самонесущее керамическое тело или керамическое композитное тело может иметь одну или более выемок, которые инверсионно повторяют геометрию имеющего определенную конфигурацию нестойкого металла, полученного в результате окисления основного металла.

В качестве нестойкого металла используют один или более металл, выбранный из группы: железо, никель, хром и сплавы либо интерметаллические соединения одного или более металлов. Нестойкий металл - металл, интерметаллическое соединение или сплав, который будучи поглощенным растущим поликристаллическим продуктом реакции окисления рассеивается в поликристаллическом материале, чтобы покинуть выемки, находящиеся в соответствии по размеру и форме с пространством, первоначально занимаемым нестойким металлом. Кроме того, нестойкий металл может иметь любую требуемую или удобную конфигурацию или форму, такую как полые тела, частицы, порошки, волокна, проволока, сферы, пузыри, металлическое волокно, пластины, агрегаты, стержни, полосы, шарики, трубы, проволочная сетка, губчатый материал и листы.

Выемка или выемки обозначают незаполненное пространство, полость, проход или т.п. необязательно одинакового размера в массе или теле подходящей или требуемой конфигурации, причем это пространство не ораничивается трубчатой конфигурацией.

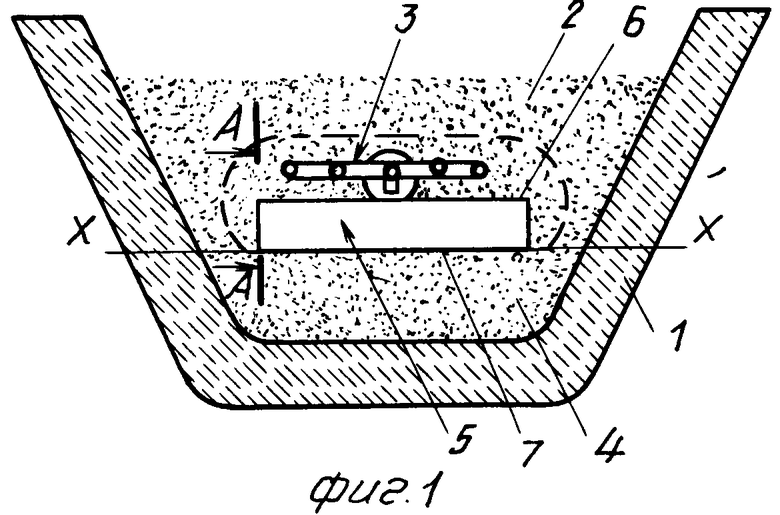

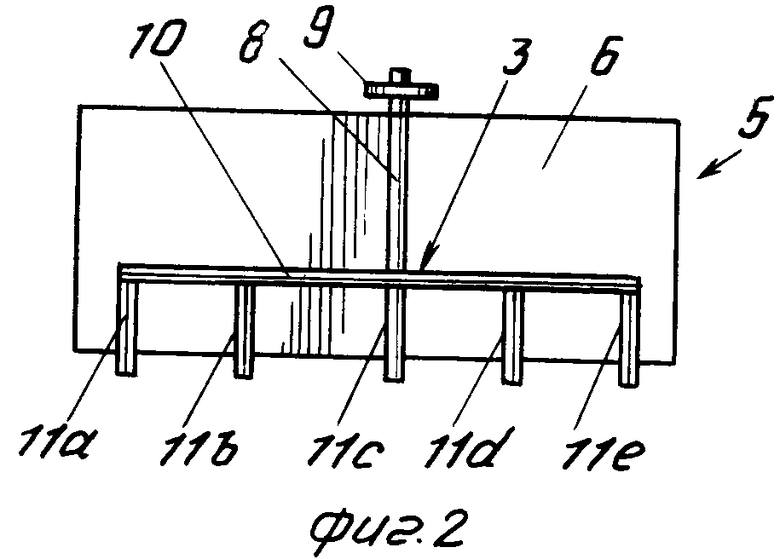

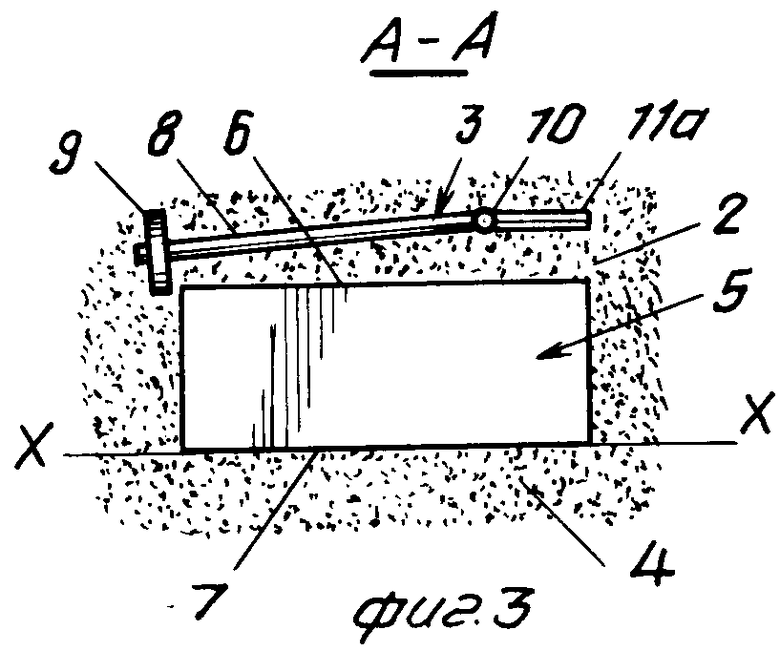

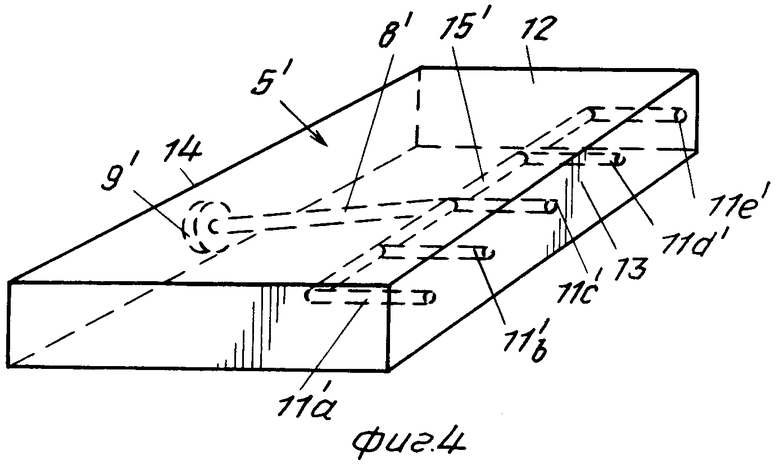

На фиг.1 представлен вертикальный разрез, показывающий установку исходного элемента из основного металла и имеющего определенную конфигурацию нестойкого металла, расположенных вблизи друг друга в слое, состоящем из частиц наполнителя, причем все находится в огнеупорной емкости; на фиг.2 - то же, вид сверху; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - вид самонесущего керамического композита, изготовленного с помощью установки на фиг.1 (штриховым контуром показаны внутренние отверстия, состоящие из сети проходов, образованных в композите).

При практическом осуществлении настоящего изобретения основной металл предусматривается как часть сочетания исходного элемента из основного металла и имеющего определенную конфигурацию нестойкого металла. Нестойкому металлу придана такая конфигурация или форма, чтобы обеспечить конфигурацию, которая должна быть инверсионно повторена одной или более выемками в керамическом теле, предпочтительно композитном керамическом теле. Сложные формы, такие как сеть проходов, могут быть инверсионно повторены в керамическом теле при образовании или росте керамического материала. Термин "инверсионно повторенный" используется, чтобы показать, что выемки в керамическом теле, полученные при практическом осуществлении изобретения, определяются внутренними поверхностями керамического тела, которые соответствуют форме имеющего определенную конфигурацию нестойкого металла, используемого в процессе. Нестойкий металл может быть соответствующим образом отформован с помощью любых подходящих способов или средств, например подходящая металлическая проволока может быть использована для получения сетки из проволоки, определяющей требуемую форму, размер и расположение сети проходов. Кусок металла, такой как пруток, пленка, стержень или пластина, может быть подходящим образом механически обработан или вытянут до требуемой конфигурации или имеющий определенную конфигурацию нестойкий металл может быть отлит, выдавлен или отформован как-нибудь иначе, чтобы придать ему геометрическую форму, необходимую для выемок, которые должны быть отформованы в керамическом теле. Обычно соответствующие размеры по длине элементов имеющего определенную форму нестойкого металла превышают их соответствующие толщины поперечных сечений. Таким образом, можно получить керамические тела с крайне узкими или тонкими отверстиями, используя, например, проволоку в качестве имеющего определенную форму нестойкого металла. Нестойкий металл определенной формы может содержать один или более элементов соответствующей формы, полученной с помощью одного или более способов или средств, так что при размещении в слое наполнителя или при другом расположении вблизи исходного элемента из основного металла растущий поликристаллический материал, снабженный окислителем для основного металла, поглощает имеющий определенную форму нестойкий металл и, если имеется наполнитель, просачивается через наполнитель или по крайней мере через его часть.

Материалы и условия реакции выбираются так, что поликристаллический материал не растет в пространство, занятое имеющим определенную конфигурацию нестойким металлом, и не занимает это пространство, а поглощает нестойкий металл, который затем рассеивается в окружающем поликристаллическом материале. Когда нестойкий металл растворяется в поликристаллическом материале или его компонентах, сплавляется с ними, диффундирует в них или каким-либо другим способом реагирует с ними, это приводит к тому, что имеющий определенную конфигурацию нестойкий металл в конечном счете перемещается из пространства или объема, первоначально занятого им, в тело поликристаллического материала, поглощающего его. Этот металл покидает сформированные выемки, которые инверсионно повторяют геометрию имеющего определенную конфигурацию нестойкого металла.

Предлагаемое изобретение обеспечивает возможность формировать выемки определенной геометрии в керамике, полученные с помощью формующего, имеющего определенную конфигурацию нестойкого металла вместо сверления или другой механической обработки керамического тела.

Исходный элемент из основного металла может быть любой подходящей или удобной конфигурации, такой как болванки, плиты, стержни или т.п., чтобы обеспечить источник основного металла. В отношении формования необходимых выемок нет нужды в обеспечении какой-либо определенной формы или конфигурации основного металла, когда достаточное количество основного металла располагается относительно имеющего определенную конфигурацию нестойкого металла так, чтобы поглотить последний или требуемую его часть растущим телом из поликристаллического материала, полученного путем окисления основного металла. Основной металл может быть выбран из алюминия, циркония, титана, олова и кремния.

Наполнитель, который необязательно используется при практическом осуществлении настоящего изобретения, может быть выбран из одного или более самых различных материалов, подходящих для этой цели. Например, наполнитель может содержать состоящий из частиц материал, такой как мелкие зерна, или огнеупорного окисла металла, такого как окись алюминия, или он может быть быть в форме волокон или нитей, или в форме подобного волокну материала, такого как керамические волокна. Наполнитель может содержать комбинацию двух или более таких геометрических форм, например, комбинацию небольших частиц и волокон. Необходимо только, чтобы физическая конфигурация наполнителя была такой, чтобы она давала возможность имеющему определенную конфигурацию нестойкому металлу быть размещенным на слое или массе наполнителя или в этом слое и чтобы наполнитель в условиях реакциии окисления, соответствующих изобретению, был проницаемыми для прохождения через них окислителя, когда такое прохождение необходимо, чтобы обеспечить контактирование окислителя с основным металлом и для роста через них продукта реакции окисления. Наполнитель должен быть проницаемым для окислителя, когда используется окислитель в паровой фазе, чтобы дать возможность окислителю вступать в контакт и окислять расплавленный основной металл в массе наполнителя.

При практическом осуществлении предлагаемого способа, сочетание имеющего определенную конфигурацию нестойкого металла и исходного элемента из основного металла подготавливается путем расположения имеющего определенную форму нестойкого металла и основного металла вблизи друг друга. Эти компоненты могут поддерживаться с помощью любых подходящих средств, например путем поддержания имеющего определенную форму нестойкого металла на слое наполнителя или частично либо полностью в этом слое. Слой наполнителя может также контактировать с телом основного металла или частично либо полностью включить в себя это тело. Наполнитель не является обязательным элементом и имеющий определенную конфигурацию нестойкий металл и основной металл могут располагаться вблизи друг друга без использования наполнителя. В любом случае сочетание нагревается до температуры, находящейся в пределах от температуры, превышающей температуру плавления основного металла, до температуры, которая остается более низкой, чем температура плавления продукта реакции окисления. Такой нагрев приводит к образованию тела или ванны расплавленного основного металла, которая открыта для окислительной окружающей среды при температуре, находящейся в указанных температурных пределах. Расплавленный основной металл вступает во взаимодействие с окислителем для образования поликристаллического материала, состоящего из продукта реакции окисления, в силу чего начинается затопление имеющего определенную конфигурацию нестойкого металла растущим поликристаллическим материалом. По крайней мере часть продукта реакции окисления поддерживается в контакте с расплавленным основным металлом и окислителем и между ними, в результате при непрерывном контакте с окислителем расплавленный основной металл поступательно продвигается через продукт реакции окисления в контакт с окислителем с тем, чтобы обеспечить непрерывный рост поликристаллического материала у поверхности раздела между ранее образованным продуктом реакции окисления и окислителем. Когда продукт реакции окисления проджолжает расти, он просачивается через наполнитель, когда наполнитель имеется, и поглощает имеющий определенную конфигурацию нестойкий металл. Процесс продолжается до тех пор, пока растущий поликристаллический материал не поглотит имеющий определенную конфигурацию нестойкий металл или выбранную его часть, который затем рассеивается в поликристаллическом материале.

Поликристаллический материал керамического тела, полученного в соответствии с настоящим изобретением, помимо того, что включает, не в обязательном порядке, введенный в него наполнитель, может включать один или более металлических компонентов, таких как неокисленные компоненты основного металла, или может включать пустоты, или то и другое в зависимости от условий, в которых осуществляется реакция окисления. Поликристаллический материал содержит также по крайней мере вблизи или в зоне пространства, первоначально занимаемого имеющим определенную форму нестойким металлом, рассеянные компоненты нестойкого металла. Обычно в этих поликристаллических материалах продукт реакции окисления содержит взаимосвязанные кристаллиты предпочтительно в трех измерениях. Металлические компоненты, или включения, или пустоты могут быть также по крайней мере частично взаимосвязаны.

Нестойкий металл может содержать металл , температура плавления которого находится около температуры роста или ниже, хотя в таких случаях точность повторения нестойких металлов может страдать из-за деформации, обусловленной преждевременным расплавлением или размягчением имеющего определенную конфигурацию нестойкого металла в условиях реакции окисления. Однако неблагоприятное воздействие на точное инверсионное повторение имеющего определенную конфигурацию нестойкого металла со стороны такого преждевременного расплавления или размягчения можно избежать или уменьшить, когда форма металла поддерживается слоем или покрытием имеющего определенную конфигурацию нестойкого металла огнеупорной оболочкой. Например, имеющий определенную конфигурацию нестойкий металл может иметь покрытие из мелких частиц из самосвязывающегося или спекающегося материала, прикрепленного к нему, так что при достижении повышенной температуры покрывающие соединения или агломераты образуют твердую оболочку, покрывающую имеющий определенную конфигурацию нестойкий металл. Покрытие или оболочка не должны быть непроницаемыми, предотвращающими рассеяние нестойкого металла в продукте реакции окисления. Покрытие может быть таким, что оно неагирует с поликристаллическим материалом или становится рассеянным в нем, либо неотличимым от него.

Любая проблема, обусловленная преждевременным размягчением или расплавлением имеющего определенную конфигурацию нестойкого металла с последующей потерей точности инверсионного повторения имеющего определенную конфигурацию нестойкого металла, уменьшается путем использования в качестве нестойкого металла или сплава, чья температура плавления превышает температуру, при которой может эффективно осуществляться реакция окисления. Когда в качестве основного металла используется алюминий, подходящие нестойкие металлы, которые имеют температуру плавления более высоку, чем температура, при которой образуется продукт реакции окисления, могут включать, например, железохромалюминиевые сплавы, которые имеют названия FECRALLOY, KANTHAL и САВОТ 214, которые производятся United Kingdom Atomic Energy Anthority, Kanthal Corporation and Cabot Company.

В некоторых случаях может быть желательным обеспечить облицовку стенок выемок, для того чтобы изменить или улучшить свойства стенок. Такая облицовка может быть получена путем покрытия имеющего определенную конфигурацию нестойкого металла подходящим материалом, который затем становится поглощенным и слитым воедино с керамическим телом в зоне, примыкающей к образованным выемкам. В другом случае может быть выбрано покрытие, которое вступает во взаимодействие с расплавленным основным металлом с образованием соединения, такого как окисел, который затем служит в качестве облицовки для выемок. В условиях реакции окисления нестойкий металл, имеющий покрытие, рассеивается в поликристаллическом материале и в зоне, примыкающей к выемкам, образуется облицовка из материала покрытия. Материал покрытия выбирается так, чтобы обеспечить облицовку с требуемыми свойствами, такими как стойкость к коррозии. Например, имеющий определенную конфигурацию нестойкий металл может быть покрыт нереагирующими частицами, такими как карбид кремния, окись алюминия или т.п. Растущий поликристаллический материал просачивается через частицы и поглощает нестойкий металл, в результате образуется облицовка выемки, которая содержит кристаллическую решетку поликристаллического материала, включающую частицы. Кроме того, имеющий определенную конфигурацию нестойкий металл может быть покрыт реактивным соединением, таким как окисел, который может быть восстановлен основным металлом. Покрытие может быть нанесено путем формирования частиц окислов в форме пасты с соответствующим связующим веществом, таким как органический клей, и одно или более покрытий может быть нанесено на имеющий определенную конфигурацию нестойкий металл для получения требуемой толщины. Например, при формировании поликристаллического материала из альфа- окиси алюминия, полученного путем окисления алюминиевого основного металла на воздухе, окисел, такой как окись хрома, которая может восстанавливаться расплавленным алюминиевым основным металлом, применяется в качестве покрытия для нестойкого металла, такого как Kanthal сплав (*железохромалюминиевый сплав). Окись хрома безусловно восстанавливается до металлического хрома, который рассеивается в керамическом теле, вероятно, в результате реакции с одним или более металлами из алюминиевого основного металла. Процессом, сопутствующим восстановлению окиси хрома, является образование окиси алюминия с тем результатом, что стенки выемок в керамическом теле облицовываются окисью алюминия. Такая техника может быть использована в связи с одним или более состоящими из частиц инертными материалами с использованием, например, перемешанных частиц окиси хрома и окиси алюминия и нанесением смеси на нестойкий металл. Таким образом, видно, что покорытие, нанесенное на имеющий определенную конфигурацию нестойкий металл, может быть использовано не только джля того, чтобы обеспечить облицовку для стенок выемок, но и для того, чтобы ввести один или более компонентов, которые сами по себе или как компоненты продуктов реакции рассеиваются в керамическом теле и не ограничиваются зонами облицовки стенок выемок.

На фиг.1 представлена огнеупорная емкость 1, например, из окиси алюминия, содержащая слой наполнителя 2, в котором размещен имеющий определенную конфигурацию нестойкий металл 3. Ниже плоскости Х-Х располагается слой 4, состоящий из частиц имнертного материала, который не может смачиваться основным металлом и является непроницаемым для роста через него продукта реакции в условиях протекания процесса. Например, в случае применения алюминия в качестве основного металла при умеренных температурах реакции поддерживающий слой 4 может содержать частицы EI алунда, изготавливаемого Norton Company. Тело основного металла 5 заключено в слое наполнителя 2 и поддерживается на слое 4. Тело основного металла может иметь любую подходящую форму и, как показано на фиг.1-3, имеет прямоугольную плоскую конфигурацию с верхней поверхностью 6, противоположной нижней поверхностью 7 и боковыми поверхностями.

Имеющий определенную конфигурацию нестойкий металл 3 содержит комплект прутков из нестойкого материала с круглым поперечным сечением. Как видно на фиг.2 и 3, пруток 8 имеет шайбу 9, установленную вблизи его свободного конца. Пруток 8 имеет больший диаметр, чем пруток 10, который имеет больший диаметр, чем любой из прутков 11а, 11b, 11c, 11d и 11е с одинаковыми диаметрами. Как показано на фиг.3, пруток 10 располагается параллельно покрытой верхней поверхности 6 основного металла, как и каждый из прутков 11а-11е, хотя на фиг. 3 видет только пруток 11а. Пруток 8 параллелен верхней поверхности 6, а располагается с уклоном вверх, если смотреть от свободного конца прутка 8 в направлении к точке, в которой он контактирует с прутком 10. Один конец каждого прутка 11а-11е контактирует с прутком 10. Отдельные прутки могут быть соединены друг с другом с помощью подходящего клея, механического соединения или путем использования подходящей техники соединения металлов, такой как пайка или сварка. Имеющий определенную конфигурацию нестойкий металл 3 или его части могут быть отлиты или каким-либо другим способом изготовлены за одно целое. Имеющий определенную форму нестойкий металл может быть изготовлен при любой требуемой форме. Например, один или более прутков могут быть изогнуты, имеющий определенную конфигурацию нестойкий металл может включать или содержать детали, такие как диски, кубы, цилиндры с круглым, овальным или многоугольным поперечным сечением, или формованные детали, такие как элементы с нарезанной резьбой, бороздчатые или зубчатые и т.д. Например, спиральная пружина, изготовленная из подходящего нестойкого металла, может быть использована для формования винтового прохода в керамическом теле. Формованные детали и свернутые в спираль, имеющие форму петли, выпрямленные или согнутые прутки могут быть скомбинированы, как это необходимо, чтобы получить одну или более выемок с требуемой конфигурацией.

Сочетание, представленное на фиг.1, нагревается до температурного уровня, который является достаточно высоким, чтобы расплавлять основной металл (и окислять его), но недостаточным для плавления нестойкого металла 3, имеющего определенную форму, или продукта реакции окисления, который должен быть образован из основного металла. Парообразный окислитель проникает через слой наполнителя 2 и контактирует с расплавленным основным металлом при установленном температурном уровне, чтобы окислить расплавленный основной металл и вырастить из него продукт реакции окисления. Например, когда в качестве основного металла используется алюминий, температура реакции окисления может находиться в пределах от 800 до 1450оС, предпочтительно от 900 до 1350оС и в случае, если в качестве окислителя используется воздух или другой содержащий кислород газ, получающийся продукт реакции окисления представляет собой альфа-окись алюминия. Расплавленный основной металл протягивается через образованный продукт реакции окисления для образования керамического тела, которое растет до размера, обозначенного пунктирной линией на фиг.1. Если реакция продолжается, имеющий определенную конфигурацию нестойкий металл 3 поглощается поликристаллическим материалом. Реакция продолжается до тех пор, пока растущий поликристаллический материал не просачивается через по крайней мере часть окружающего слоя наполнителя 2 и весь или почти весь имеющий определенную форму нестойкий металл 3. Может быть удобным иметь периферийные части прутков 8 и 11а-11е, вытянутыми за размеры роста керамического тела, полученного путем окисления основного металла, для того чтобы сделать расположение прутков видимым в керамическом теле. Настойкий металл рассеивается в поликристаллическом материале, который поглощает его, мигрируя и оставляя пустоты или выемки в пространстве, первоначально занимаемом имеющим определенную конфигурацию нестойким металлом 3. Имеющий определенную конфигурацию нестойкий металл 3 существует достаточно долго в условиях реакции окисления, так что растущий поликристаллический материал вынужден расти вокруг него, и при окончательном рассеянии нестойкого металла в керамическом теле остаются выемки, которые инверсионно повторяют форму имеющего определенную конфигурацию нестойкого металла 3 или более точно повторяют инверсионно первоначальную форму диспергированного на данный момент имеющего определенную конфигурацию нестойкого металла. Размеры каждого элемента или части имеющего определенную конфигурацию нестойкого металла 3 по крайней мере приблизительно соответствуют размерам выемок, образованных в керамическом теле.

По окончании реакции, которое желательно после полного окисления основного металла, чтобы избежать закупорки образованной выемки (выемок) основным металлом, и поглощения имеющего определенную конфигурацию нестойкого металла 3 и некоторого количества наполнителя 2 поликристаллическим материалом, сочетание охлаждается и получившееся керамическое композитное тело, размеры которого показаны пунктирной линией на фиг.1, отделяется от избытка наполнителя, если он есть, оставленного в емкости 1. Такой избыточный наполнитель или его часть может образовывать когерентное тело, поскольку наполнитель или его часть может быть самосцепляющимся при температуре реакции.

Если избыточный наполнитель частично спекся, он может быть легко удален с керамического композитного тела с помощью пескоструйной очистки, шлифовки и т.п. Экономически целесообразно применять пескоструйную очистку, используя в качестве частиц грита материал, который является подходящим в качестве наполнителя или в качестве компонента наполнителя, так чтобы удаленные наполнитель и грит могли быть вторично использованы как наполнитель при последующей операции. В любом случае керамическое композитное тело, имеющее одну или более выемок, образованных в нем, обрабатывается или обтачивается или формируется каким-либо другим способом, чтобы иметь требуемую наружную форму. Например, как показано на фиг.4, композитное керамическое тело 5' обработано в форме плоского прямоугольного блока, который имеет верхнюю поверхность 12, переднюю поверхность 13 и заднюю поверхность 14. В керамическом композитном теле образованы каналы, содержащие взаимосвязанные, имеющие круглое сечение проходы 8' с уступом 9' , связанным с коллекторным проходом 15' , который связан с каждым из ряда выходных проходов и открыт в передней поверхности 13, а один конец прохода 8' открыт в задней поверхности 14 керамического тела 5' . Форма различных проходов инверсионно повторяет форму имеющего определенную конфигурацию нестойкого металла. Проходы пронумерованы идентично отдельным пруткам, чью форму инверсионно повторяют с дополнительным штриховым значком. Таким образом, керамическое тело 5' представляет собой изделие, которое удобно использовать в качестве насадка или распределителя для жидкости, вводимой через проход 8' и рассеиваемой через проходы 11а' -11е' . Проходы имеют точные расположения и размеры без необходимости сверлить керамическое тело. Вместо выращивания керамического тела до приблизительной формы и дальнейшей его механической обработки до окончательной наружной конфигурации керамическое тело может быть выращено до требуемого размера и формы с использованием соответствующей техники, такой как использование предварительно формованного наполнителя. Использование такой техники дает возможность избежать необходимость в трудоемком шлифовании или механической обработке керамического тела.

Если это требуется, керамическое тело может быть выращено, чтобы полностью поглотить нестойкий металл, поэтому не образуются выемки, которые могут быть открытыми на наружной поверхности. Керамическое изделие может быть открыто, т.е. оно может быть разрезано, размолото, разломано, механически обработано и т.п., чтобы соединить или открыть по крайней мере одну из выемок с поверхностью.

Самонесущее керамическое композитное тело, изготовленное в соответствии с настоящим изобретением, является подходящим для использования в качестве распределяющего поток насадка, давильника, в качестве дозирующего жиклера или т.п. детали для регулирования или облегчения течения или прохода такого потока, как жидкость, газ, расплавленный металл, полимер, смола и т.д. Распределяющий поток насадок обозначает любой тип насадка, например распыливающее жидкость или выходное сопло, экструзионные насадки, такие насадки которые используются при выталкивании расплава или сплетания синтетических волокон или нитей и т.п. Фильера - специальный насадок, обычно используемый при выдавливании расплавленных стеклянных волокон или синтетических органических полимерных волокон. Нестойкий металл имеет такую форму и расположение в наполнителе, которые соответствуют конфигурации и размерам, необходимым для канала или каналов, которые составляют путь течения потока. Канал (каналы), образованный в керамическом теле, имеет такую конфигурацию, чтобы иметь вход и выход , с помощью придания необходимой конфигурации нестойкому металлу, так что образованный канал (каналы) может быть доступным от одной или более поверхностей керамического композитного тела или путем последующего процесса открытия композитного тела, имеющего необходимую полость (полости), образованную в нем, для того чтобы обеспечить доступ к одной или более полостям. Открытие композитного керамического тела означает любую механическую обработку, разрезание, дробление, сверление, разрыв керамического тела, чтобы обеспечить доступ к одной или более полостям. Настоящее изобретение обеспечивает возможность изготовления керамических композитных изделий, имеющих переплетенные проходы для потока. Например, может быть изготовлено изделие, которое сочетает ряд входных каналов и единственный выходной канал либо наоборот делит входящий поток из единственного входного канала на ряд выходных каналов, как, например, в топливной форсунке для двигателя внутреннего сгорания или в давильнике для выдавливания полимерных волокон. Подобным же образом путем специально подобранных размеров нестойкого металла, может быть образован запутанный путь для потока между входным и выходным каналами, что обеспечивет, например, камеру перемешивания для смешивания отдельных жидкостей, подведенных к каналу с помощью многотрубных входных каналов.

Хотя характерные варианты выполнения изобретения были описаны детально со ссылкой на алюминий в качестве основного металла, другие подходящие основные металлы, которые отвечают критериям настоящего изобретения, включают кремний, титан, олово, цирконий и гафний, но не ограничиваются ими. Например, алюминий является основным металлом, альфа-окись алюминия или нитрид алюминия - в качестве продукта реакции окисления, титан - как основной металл и нитрид титана в качестве продукта реакции окисления, кремний - как основной металл и карбид кремния в качестве продукта реакции окисления.

Могут быть применены твердый, жидкий или парообразный окислители или комбинации таких окислителей. Например, типичные окислители включают, не ограничиваясь ими, кислород, азот, галоген, серу, фосфор, мышьяк, углерод, бор, селен, теллур и их соединения и их сочетания, например двуокись кремния как источник кислорода, метан, этан, пропан, ацетилен, этилен и пропилен как источник углерода, смеси, такие как кислород, Н2/H2O и CO/CO2, причем H2/H2O и CO/CO2 используются при снижении кислородной активности окружающей среды. Соответственно структура керамики может содержать продукт реакции окисления, состоящий из одного или более окислов, нитридов, карбидов, боридов и оксинитридов. Более определенно продукт реакции окисления может состоять из одного или более следующих элементов: окись алюминия, нитрид алюминия, карбид кремния, борид алюминия, нитрид титана, нитрид циркония, борид титана, борид циркония, карбид циркония, нитрид кремния, силицид молибдена, карбид титана, карбид гафния, борид гафния и окись олова.

Хотя характерные варианты выполнения изобретения описаны со ссылкой на использование парообразных окислителей, может быть использован любой подходящий окислитель. Если газообразный или парообразный окислитель, т.е. окислитель в паровой фазе, используется для получения керамического тела, которое включает наполнитель, то в этом случае применяется наполнитель, проницаемый для парообразного окислителя, так что когда слой наполнителя подвергается воздействию окислителя, парообразный окислитель проникает сквозь слой наполнителя, чтобы вступить в контакт с находящимся в нем расплавленным основным металлом. Термин "парообразный окислитель" означает испаренный или газообразный в обычном состоянии материал, который обеспечивает окислительную атмосферу, предпочтительно, при атмосферном давлении. Например, кислород или газовые смеси, содержащие кислород (включая воздух), являются предпочтительными парообразными окислителями как в случае, когда алюминий является основным металлом, так и в случае, когда окись алюминия является требуемым продуктом реакции, причем воздух обычно более предпочтителен по понятным экономическим причинам. Когда окислитель определен как содержащий или состоящий из отдельного газа или пара, это означает, что окислитель, в котором данный газ или пар содержится индивидуально, является преобладающим или по крайней мере составляет важную часть окислителя основного металла в условиях, при которых осуществляется окисление. Например, хотя основной составляющей воздуха является азот, кислород воздуха является единственным окислителем для основного металла, поскольку кислород значительно более сильный окислитель, чем азот. Поэтому воздух попадает под определение кислородсодержащий газообразный окислитель, а не под определение азотсодержащий газообразный окислитель. Примером азотсодержащего газообразного окислителя является газ, который обычно содержит 96 об.% азота и 4 об.% водорода.

Когда используется твердый окислитель, он обычно рассеивается по всему слою наполнителя или в части слоя, смежной с основным металлом, в форме частиц, смешанных с наполнителем, или возможно в форме покрытия частиц наполнителя. Может быть использован любой подходящий твердый окислитель, включая такие элементы, как бор или углерод, либо восстанавливаемые компоненты, такие как двуокись кремния или некоторые бориды, имеющие более низкую термодинамическую устойчивость, чем бориды продукта реакции основного металла. Например, когда двуокись кремния используется в качестве твердого окислителя для основного металла алюминия, получающийся продукт реакции окисления представляет собой окись алюминия.

В некоторых примерах реакция окисления может происходить так быстро при твердом окислителе, что продукт реакции окисления стремится расплавиться из-за экзотермического характера процесса. В этом случае может быть нарушена однородность микроструктуры керамического тела. Эту быструю экзотермическую реакцию можно избежать или сдержать путем примешивания в композицию относительно инертных наполнителей, которые характеризуются низкой реактивностью. Примером такого подходящего инертного наполнителя является наполнитель, который идентичен заданному продукту реакции окисления.

Если используется жидкий окислитель, весь слой наполнителя или его часть, смежная с расплавленным металлом, пропитывается наполнителем (видимо окислителем). Ссылка на жидкий окислитель означает окислитель, который является жидким в условиях протекания реакции окисления, такой жидкий окислитель может иметь твердую первооснову, такую как соль, которая расплавляется в условиях протекания реакции окисления. С другой стороны, жидкий окислитель может иметь жидкую первооснову, например, раствор материала, который используется для пропитки части или всего наполнителя как путем затопления, так и путем расплавления или разложения при условиях проведения реакции окисления, чтобы обеспечить соответствующую составляющую окислителя. Примеры таких жидких окислителей, как описаны здесь, включают низкоплавкие стекла.

Наполнитель, когда он используется, может содержать единственный материал или смеси из двух или более материалов, кроме того, он не должен рассеваться в поликристаллическом материале. Один из подходящих классов наполнителей включает такие химические соединения, которые при температуре и условиях проведения процесса окисления не являются летучими, термодинамически устойчивыми, не вступают в реакцию с расплавленным основным металлом и заметно не растворяются в нем. Известно большое количество материалов, отвечающим этим требованиям, например, в случае когда алюминий используется в качестве основного металла, а окислителем является кислород или воздух, такие материалы включают окислы единственного металла: алюминия Al2O3, кальция СаО, церия СеО2, гафния HfO2, лантана La2O3, лития Li2O, магния MgO, неодима Nd2O3, празеодимий, различные окислы, самария Sm2O3, скандия Sc2O3, тория ThO2, урана UO2, иттрия Y2O3 и циркония ZrO2. В дополнение к этому большое количество двойных, тройных и более высокого порядка металлических соединений, таких как алюминат магния шпинель, МоО, Al2O3, содержится в этом классе стабильных огнеупорных компонентов.

Второй класс подходящего наполнителя или компонентов наполнителя представляет собой такие наполнители, которые не особенно стабильны в окислительной и высокотемпературной окружающей среде предпочтительного варианта, но которые из-за относительно низкой кинетики реакций разложения могут быть включены в качестве наполнителя в растущее керамическое тело. Примером является карбид кремния. Этот материал мог бы быть полностью окислен при условиях, необходимых для окисления алюминия в кислороде или воздухе в соответствии с изобретением, если бы защитный слой окиси кремния не образовывался и не покрывал частицы из карбида кремния, чтобы ограничить дальнейшее окисление карбида кремния. Защитный слой из окиси кремния дает также возможность частицам из карбида кремния спекаться или соединяться друг с другом или другими компонентами наполнителя.

Третий класс материалов для наполнителя является таким, как углеродные волокна, которые по термодинамическим или кинетическим данным не дают основания для сохранения в окислительной среде, необходимой для практического осуществления изобретения, или при взаимодействии с расплавленным металлом в соответствии с предпочтительным вариантом, но которые могут быть совместимыми с процессом, соответствующим настоящему изобретению, если среду сделать менее активной, например, путем использования H2/H2O или CO/CO2 в окислительных газах или путем применения покрытий, таких как окись алюминия, которые делают наполнитель кинетически нереактивным в окислительной среде или при контакте с расплавленным металлом.

Предложенные присадочные материалы, используемые в соединении с основным металлом, в некоторых случаях благоприятно влияют на процесс реакции окисления, в частности в системах, применяющих алюминий в качестве основного металла. Функция или функции присадочного материала могут зависеть от ряда факторов, иных, чем сам присадочный материал. Такие факторы включают, например, особое сочетание присадок, когда используются две или более присадок, использование нанесенной снаружи присадки в сочетании с присадкой, сплавленной с основным металлом, концентрация присадки, окисляющая среда и условия проведения процесса.

Присадка или присадки, используемые в сочетании с основным металлом, могут обеспечиваться как легирующие компоненты основного металла, могут быть нанесены по крайней мере на часть поверхности основного металла или могут быть нанесены или введены в часть или в весь материал наполнителя, или может применяться любая комбинация из двух либо более процессов. Например, введенная в сплав присадка может быть использована отдельно или в комбинации с второй нанесенной снаружи присадкой. В случае применения процесса, где дополнительная присадка или присадки прикладываются к материалу наполнителя, нанесение может осуществляться любым подходящим способом.

Присадки, подходящие для основного металла алюминия, особенно при использовании воздуха в качестве окислителя, включают магний, цинк и кремний, либо по отдельности, либо в сочетании друг с другом, либо в комбинации с другими присадками, как это описано ниже. Эти металлы или подходящие источники металлов могут быть сплавлены с основным металлом на основе алюминия при концентрациях 0,1-10 мас.% исходя из общего веса получившегося металла с присадкой. Эти присадочные материалы или их подходящие источники, например MgO, ZnO или SiO2, могут быть использованы снаружи основного металла. Так, керамическая структура из окиси алюминия получается из сплава алюминия с кремнием в качестве основного металла при использовании воздуха как окислителя с использованием MgO в качестве поверхностной присадки в количестве, превышающем примерно 0,0008 г на грамм основного металла, который должен быть подвергнут окислению, и превышающем примерно 0,003 г на квадратный сантиметр поверхности основного металла, на которую наносится MgO.

Дополнительные примеры присадочных материалов, эффективных при алюминии в качестве основного металла, окисляемого воздухом, включает натрий, германий, олово, свинец, литий, кальций, бор, фосфор и иттрий, которые могут быть использованы индивидуально или в комбинации с одной присадкой или более в зависимости от окислителя и условий проведения процесса. Редкоземельные элементы, такие как церий, лантан, празеодимий, неодимий и самарий, также могут быть использованы в качестве присадок и особенно тогда, когда они применяются в сочетании с другими присадками. Все эти присадочные материалы являются эффективными в части ускорения роста поликристаллического продукта реакции окисления для систем на основе алюминия в качестве основного металла.

Керамическая композитная структура, полученная при осуществлении настоящего изобретения, может быть особенно плотной когерентной массой примерно от 5 до 98 об.% от общего объема композитной структуры, исключая выемки. Поликристаллический материал обычно содержит, когда основным металлом является алюминий, примерно от 5 до 65 до 98 об.% от веса поликристаллического материала взаимосвязанной альфа-окиси алюминия и от 1 до 40 мас.% от веса поликристаллического материала неокисленных компонентов из основного металла и нестойкого металла.

П р и м е р 1. Керамическое композитное тело было изготовлено в соответствии с настоящим изобретением таким образом, чтобы оно имело винтовой канал, включенный в его структуру. Примененным нестойким материалом явилась коммерчески доступная металлическая проволока (Kanthal A из Kanthal Corporation), имеющая состав сплава, вес.%: 5 Al; 22 Cr; 0,5 Co, остальное Fe, температуру плавления приблизительно 1510оС и диаметр 0,032 дюйма (0,8 мм). Отрезок указанной проволоки был закручен в спираль, имеющую приблизительно 1 дюйм (25,4 мм) в длину и 7/8 дюйма (22,2) в диаметре. Спираль была нагрета в атмосфере кислорода при 1200оС в течение 36 ч, чтобы получить окисную пленку на ее поверхности. Свернутый в спираль отрезок был извлечен и помещен вокруг цилиндрической болванки из алюминиевого сплава 380,1 (из Belmont Metals), имеющего номинальный состав, вес.%: 8-8,5 Si; 2-3 Zn; 0,1 Mg в качестве активных присадок; 3,5 Cu, а также Fe, Mn и Ni, остальное Al, но содержание Mg было иногда выше и находилось в пределах 0,17-0,18. Болванка имела длину 1 дюйм (25,4 мм) и диаметр 7/8 дюйма (22,2), так что витки спирали начинались у одного конца болванки и заканчивались у другого конца болванки. Обернутая спиралью болванка была помещена в слой материала наполнителя из окиси алюминия (38 алунд, из Norton Co, 90 меш), который содержался в огнеупорной емкости, так что одна круглая поверхность болванки немного выступала над уровнем слоя наполнителя. Слой частиц из окиси алюминия (El алунд, из Norton 90 меш), который был огнеупорным при температуре процесса при затоплении продуктом реакции окисления, был помещен над слоем наполнителя так, чтобы закрывать открытую поверхность болванки. Эта установка была погружена в печь и нагревалась в течение 5 ч до 1050оС. Температура 1050оС поддерживалась в печи в течение 48 ч, а затем осуществлялось охлаждение в течение последующих 5 ч. Установка удалялась из печи, и керамическое композитное тело, содержащее продукт реакции окисления алюминия, включающее компоненты наполнителя из слоя окиси алюминия, было извлечено. Избыток незахваченного материала наполнителя удалялся с поверхности композита и керамическое композитное тело было разрезано поперек, чтобы обнаружить полученный винтовой канал, имеющий геометрию спирали из нестойкого металла.

П р и м е р 2. Керамическое композитное тело было изготовлено в соответствии с настоящим изобретением так, чтобы оно имело четыре параллельных канала, заключенных в его структуре. Примененный нестойкий металл содержал четыре отрезка из никелевой проволоки (с чистотой 99,9975%, при температуpе плавления 1453оС), имеющие приблизительно 4 дюйма в длину (101,6 мм) и 1 мм в диаметре. Стержень из такого же самого алюминиевого сплава 380,1, который применялся в примере 1, имеющий 1 1/2 дюйма в длину (104,3 мм), 2 дюйма в ширину (50,8 мм) и 1/2 дюйма в толщину (12,7 мм), был помещен в слой тех же самых частиц из огнеупорной смеси алюминия (El алунд, из Norton, 90 меш), которые применялись в примере 1, так что одна поверхность 4 1/2 на 2 дюйма (104,3 на 50,8 мм) была открыта воздействию атмосферы и находилась на одном уровне с огнеупорным слоем. Слой с глубиной приблизительно 1/4 дюйма (6,3 мм) из наполнителя из окиси алюминия (38 алунд, из Norton, 90 меш) был помещен сверху открытой поверхности из алюминиевого сплава. Четыре никелевых металлических проволоки были помещены параллельно друг другу сверху слоя наполнителя, так что они были приблизительно параллельны и эквидистантны по отношению к поверхности 4 1/2 на 2 дюйма (104,3 на 50,8 мм) лежащего под ними стержня из алюминиевого сплава. Проволоки затем были покрыты слоем из того же самого наполнителя из окиси алюминия (38 алунд). Эта установка была помещена в печь и нагрета в воздухе в течение 5 ч до 1080оС. Температура 1080оС поддерживалась в печи в течение 48 ч, а затем осуществлялось охлаждение в течение последующих 5 ч. Установка удалялась из печи и получившееся керамическое композитное тело, содержащее продукт реакции окисления алюминия, включающее компоненты наполнителя из окиси алюминия, было извлечено. Извлеченный керамический композит был разрезан поперек для того, чтобы проиллюстрировать размещенные каналы, заменяющие никелевые металлические проволоки.

П р и м е р 3. Установка и процесс, описанные в примере 2, были повторены за исключением того, что применялись проволоки из нестойкого металла, содержащего Kanthal А материал, использовавшийся в примере 1, покрытые по поверхности слоем Cr2O3, смешанным с поливиниловым спиртом, служащим средством применения, и нанесенным в виде слоя, и затем покрытые смесью коллоидальной двуокиси кремния и частиц из окиси алюминия (38 алунд, из Norton Со. , 500 грит). Установка была нагрета с такими же циклами, как описано в примере 2, и получившийся композит был извлечен. Извлеченный композит был разрезан поперек, чтобы обнаружить образовавшиеся каналы. При анализе облицовки с помощью растрового электронного микроскопа было обнаружено, что облицовка представляет собой окись алюминия. Диаметр канала был измерен и оказался равным 0,035 дюйма (0,89 мм).

П р и м е р 4. Установка, представленная в примере 2, была снова повторена за исключением того, что четыре проволоки из нестойкого металла, которые были применены, состояли из никельхромалюминиевого суперсплава (Cabot 214, из Cabot Corporation, имеющего состав сплавов, мас.%: 16 Cr; 4,5 Al; 2 Co; 2,5 Fe; 0,5 Mo; 0,5 W; 0,05 C; 0,02 Y; 0,01 B, остальное Ni, и температуру плавления приблизительно 1345оС. Установка была помещена в печь и нагревалась в течение 5 ч до 1050оС. Температура 1050оС поддерживалась в печи в течение 72 ч и затем производилось охлаждение в течение 5 ч. Керамический композит был извлечен и разрезан поперек, чтобы проиллюстрировать каналы, образованные откачиванием проволок из нестойкого металла из их первоначального положения и их рассеиванием в структуре композита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| Способ получения изделия из композиционного материала | 1988 |

|

SU1838280A3 |

| Способ получения керамических изделий | 1988 |

|

SU1807981A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| Способ получения самонесущего керамического тела | 1987 |

|

SU1782229A3 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

Изобретение относится к способам изготовления самонесущих керамических композитных тел, имеющих выемки, повторяющие конфигурацию заготовки из металла. Сущность изобретения: исходную заготовку из основного металла группы Ti, Sn, Si, Zr, Hf, легированный алюминий размещают в газообразном окислителе и нагревают до температуры, превышающей точку плавления металла, но меньшей точки плавления продукта реакции его окисления, и выдерживают, обеспечивая миграцию основного металла и продукта его окисления в сторону газообразного окислителя. На пути миграции размещают деталь заданной конфигурации из второго металла, точка плавления которого равна или меньше температуры реакции окисления основного металла, причем металлы взаимодействуют с образованием смеси, сплава или интерметаллического соединения. Выдержку заканчивают после образования полости на месте второго металла, диспергированного в керамическое тело, содержащее 1 - 40 об.% металлической фазы. При этом возможно перед нагревом приведение по крайней мере одной поверхности основного металла в контакт с инертным огнеупорным наполнителем, размещенным так, чтобы продукт реакции окисления мигрировал в его межзеренное пространство. При использовании в качестве основного металла алюминия, легированного по крайней мере одним элементом из группы Mg, Zn, Si, Cu, Fe, Mn, Ni, второй металл выбирают из группы Fe, Ni, Cr или их сплавов, нагрев ведут до 850 - 1450°С, предпочтительно 900 - 1350°С. Деталь второго металла может иметь покрытие из Cr2O3 NiO, SiC, Al2O3 в качестве окислителя используют кислородсодержащий газ, в частности воздух, или азотсодержащий газ. 7 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для СКАНИРОВАНИЯ ДИФРАКЦИОННЫХРЕШЕТОК | 0 |

|

SU234704A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1994-06-30—Публикация

1987-09-14—Подача