Область техники

[0001] Настоящее изобретение относится к листу алюминиевого сплава и способу его изготовления, а более конкретно, к листу алюминиевого сплава с превосходными способностью к химической конверсионной обработке и формуемостью и способу его изготовления.

Уровень техники

[0002] В общем, стальной лист или лист алюминиевого сплава для кузова автомобиля формуют до заданной формы штамповкой или т.п. и после этого подвергают операции сборки, а затем химической конверсионной обработке. При этом химическая конверсионная обработка означает обработку для осаждения фосфата цинка на поверхности стального листа или листа алюминиевого сплава перед нанесением покрытия. Химическая конверсионная обработка также служит в качестве предварительной обработки для нанесения покрытия. Поэтому на поверхности листа алюминиевого сплава необходимо однородно осаждать достаточное количество фосфата цинка, чтобы повышать коррозионную стойкость материала или острогранность пленки покрытия после нанесения.

[0003] Затем, в случае, если фосфат цинка осаждается неоднородно на поверхности листа алюминиевого сплава, когда лист алюминиевого сплава подвергается обработке фосфатом цинка при химической конверсионной обработке, существует вероятность снижения коррозионной стойкости, такой как стойкость к нитевидной коррозии или стойкость к пузырению пленки покрытия, и снижения острогранности пленки покрытия.

[0004] При этом химическая конверсионная обработка включает в себя обеспечение ряда поверхностных обработок, таких как обезжиривание, промывание, кондиционирование поверхности, обработка фосфатом цинка и промывание, и такую последовательность технологических операций называют операцией химической конверсионной обработки. В таком случае, при обработке фосфатом цинка, поверхность листа алюминиевого сплава претерпевает анодную и катодную реакции, которые протекают одновременно в растворе фосфата цинка, как представлено ниже.

[0005] Анодная реакция (1): A1→Al3++3e- (окислительная реакция, электронодонорная реакция)

Катодная реакция: 2H++2e-→H2 (восстановительная реакция, или электроноакцепторная реакция)

[0006] При протекании вышеуказанной катодной реакции ионы водорода в растворе фосфата цинка могут естественно потребляться, тем самым увеличивая pH раствора; тем не менее, константа диссоциации воды, [H+] [OH-]=10-14, остается практически постоянной. Другими словами, как только представленная ниже реакция протекает по так называемому закону химического равновесия, за счет этого подавая протоны (H+) в раствор фосфата цинка, на поверхности листа алюминиевого сплава осаждается фосфат цинка.

[0007] 3Zn(H2PO4)2→Zn3(PO4)2↓+4H3PO4

[0008] Здесь, однородное осаждение фосфата цинка на поверхности листа алюминиевого сплава требует, чтобы анодная реакция (1) и катодная реакция (2) протекали однородно. Примеры типичного способа однородного осаждения фосфата цинка при одновременном ускорении анодной реакции (1) и катодной реакции (2) включают регулирование состава сплава. В таком случае известно, что на алюминиевые сплавы серии 5000 значительное влияние оказывает, в частности, количество меди, и, следовательно, более низкое содержание меди в сплавах приводит к более низкой способности к обработке фосфатом цинка. (См., например, патентный документ 1). Кроме того, в патентном документе 1 указывается, что сплав на основе Al-Mg с содержанием меди 0,10% или менее предрасположен к недостаточному по количеству образованию пленки покрытия из фосфата цинка.

[0009] Кроме того, способы однородного осаждения фосфата цинка включают в себя прием улучшения предварительной обработки (например, обезжиривания, промывания и кондиционирования поверхности) для обработки фосфатом цинка. В частности, известно, что способность к обработке фосфатом улучшается посредством обработки алюминиевого материала, выполненного из сплава на основе Al-Mg-Si, кислотой, содержащей ионы фтора. (См., например, патентный документ 2). Этот алюминиевый материал является подходящим для использования в качестве материала кузова для автомобилей и имеет превосходную коррозионную стойкость.

[0010] Дополнительно, способы однородного осаждения фосфата цинка включают в себя прием переоценки процесса изготовления листа алюминиевого сплава с тем, чтобы заранее улучшить состояние поверхности в целях химической конверсионной обработки. В частности, в способе изготовления по патентному документу 3 листовой материал, выполненный из сплава на основе Al-Mg, сплава на основе Al-Mg-Si или сплава на основе Al-Cu-Mg, сначала непрерывно термообрабатывают, пропуская через зону нагрева и зону охлаждения. После термообработки листовой материал затем подвергают процессу удаления поверхностной оксидной пленки щелочным раствором или кислотным раствором, а после этого непрерывно нагревают до температуры от 40°C до 120°C и сразу сматывают в рулон. В силу этого получают лист алюминиевого сплава, обладающий превосходными формуемостью и способностью к обработке фосфатом цинка, а также превосходной прокаливаемостью в случае группы сплавов с прокаливаемостью. Кроме того, указано, что лист алюминиевого сплава надлежащим образом пригоден для использования в качестве конструктивного элемента для транспортного оборудования, такого как, в частности, внешняя панель автомобиля.

[0011] Кроме того, возможен способ однородного осаждения фосфата цинка при улучшении состава самого материала сплава посредством добавления элемента для ускорения вышеуказанной анодной реакции (1) или катодной реакции (2) в исходный сляб листа алюминиевого сплава. Патентный документ 4 раскрывает алюминиевый сплав, содержащий, в весовых процентах, 2-6% магния и 0,3-2,0% цинка и имеющий в качестве примесей медь, содержание которой ограничено до менее 0,03%, железо, содержание которого ограничено до менее 0,4%, и кремний, содержание которого ограничено до менее 0,4%, а остаток составляют алюминий и неизбежные примеси, и с добавляемыми в качестве избирательных ингредиентов марганцем (Mn), хромом (Cr), цирконием (Zr), ванадием (V), титаном (Ti) и бором (B). Представлено раскрытие, указывающее, что алюминиевый сплав имеет превосходные формуемость и способность к обработке фосфатом цинка для панели кузова автомобиля.

[0012] Дополнительно, патентный документ 5 раскрывает лист сплава Al-Mg-Si, содержащий не менее 0,05%, но менее 0,3% по массе цинка, в котором содержание меди ограничено до менее 0,05% по массе. Кроме того, поверхность листа сплава Al-Mg-Si снабжена пленкой цинката с 0,1-1,5 г/м2. Обработанный цинкатом лист сплава Al-Mg-Si имеет цинкатную пленку, сформированную посредством одной единственной обработки и имеющую превосходные адгезионные свойства. Кроме того, указано, что листу сплава могут быть приданы превосходные способность к обработке фосфатом цинка и коррозионная стойкость, и лист сплава надлежащим образом пригоден для использования, в частности, в качестве внешней панели автомобиля.

[0013] К настоящему моменту автор настоящего изобретения провел различные дискуссии касательно автомобильных листов алюминиевого сплава серии 5000, изготовленных из сляба, непрерывно отлитого на машине непрерывного литья тонких слябов. Затем, патентный документ 6 раскрывает лист сплава Al-Mg с превосходной свариваемостью в процессе непрерывной точечной контактной сварки. Лист сплава Al-Mg содержит, по весу, 2-6% магния, 0,15-1,0% железа и 0,03-2,0% марганца. Кроме того, лист сплава характеризуется тем, что поверхностный слой листа сплава на своей стороне, прижимаемой к электроду при точечной контактной сварке, содержит 4000 или более интерметаллических соединений, имеющих размер зерна 0,5 мкм или более, на квадратный миллиметр.

[0014] Кроме того, в патентном документе 7 автор настоящего изобретения раскрыл лист сплава Al-Mg с превосходной стойкостью к разупрочнению при сушке. Лист сплава Al-Mg содержит 2-5% по массе магния, более 0,05%, но не более 1,5% по массе железа и 0,05-1,5% по массе марганца, и общее содержание железа (Fe) и марганца (Mn) превышает 0,3% по массе. Кроме того, лист сплава характеризуется тем, что содержание железа в твердом растворе равно или больше 50 миллионных долей (ppm), тем, что интерметаллические соединения с 1-6 мкм в диаметре эквивалентного круга присутствуют числом 5000 или более на квадратный миллиметр, и дополнительно, тем, что средний размер рекристаллизованных зерен составляет 20 мкм или менее.

[0015] Дополнительно, автор настоящего изобретения предложил лист сплава Al-Mg с превосходными способностью к глубокой вытяжке и стойкость к разупрочнению при сушке, как раскрыто в патентном документе 8. Лист сплава Al-Mg содержит, по массе, 1% магния, 0,1-1,0% железа, 0,005-0,1% титана, 0,0005-0,01% бора и неизбежные примеси, и содержание кремния среди неизбежных примесей задается равным менее 0,20%. Кроме того, лист сплава характеризуется тем, что содержание железа в твердом растворе матрицы составляет 50 ppm или более, тем, что диаметр рекристаллизованного зерна составляет 12 мкм или менее, и тем, что предельный коэффициент вытяжки составляет 2,13 или более.

[0016] Тем не менее, ни один из патентных документов 6-8 не упоминает способности к химической конверсионной обработке.

Список библиографических ссылок

Патентные документы

[0017] Патентный документ 1. Публикация не прошедшей экспертизу заявки на патент Японии № H8-99256.

Патентный документ 2. Публикация не прошедшей экспертизу заявки на патент Японии № H7-145488.

Патентный документ 3. Публикация не прошедшей экспертизу заявки на патент Японии № H9-195019.

Патентный документ 4. Публикация не прошедшей экспертизу заявки на патент Японии № H8-277434.

Патентный документ 5. Публикация не прошедшей экспертизу заявки на патент Японии № 2001-348670.

Патентный документ 6. Публикация не прошедшей экспертизу заявки на патент Японии № H11-80873.

Патентный документ 7. Публикация не прошедшей экспертизу заявки на патент Японии № 2004-76155.

Патентный документ 8. Публикация не прошедшей экспертизу заявки на патент Японии № 2008-223054.

Сущность изобретения

Техническая задача

[0018] Тем не менее, требуются дополнительные улучшения формуемости и способности к химической конверсионной обработке в случае, если лист алюминиевого сплава используется для кузова автомобиля.

[0019] Настоящее изобретение осуществлено в свете вышеописанных проблем, присущих традиционным технологиям. Поэтому задача настоящего изобретения заключается в том, чтобы предоставить лист алюминиевого сплава с превосходными формуемостью и способностью к химической конверсионной обработке и способ его изготовления.

Решение задачи

[0020] Лист алюминиевого сплава согласно первому аспекту настоящего изобретения включает в себя подложку из алюминиевого сплава с составом, содержащим, в массовых процентах, 3,0-4,0% магния, 0,2-0,4% марганца, 0,1-0,5% железа, не менее 0,03%, но менее 0,10% меди, и менее 0,20% кремния, причем остаток составляют алюминий и неизбежные примеси. Кроме того, пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности подложки из алюминиевого сплава равна или больше 0,15%. Дополнительно, подложка из алюминиевого сплава имеет рекристаллизованную структуру со средним размером зерна в 15 мкм или менее.

[0021] Способ изготовления листа алюминиевого сплава согласно второму аспекту настоящего изобретения включает в себя этапы: непрерывной разливки расплавленного алюминиевого сплава в сляб толщиной 2-15 мм посредством использования машины непрерывного литья тонких слябов, причем расплавленный алюминиевый сплав имеет состав, содержащий, в массовых процентах, 3,0-4,0% магния, 0,2-0,4% марганца, 0,1-0,5% железа, не менее 0,03%, но менее 0,10% меди, и менее 0,20% кремния, причем остаток составляют алюминий и неизбежные примеси; наматывания сляба сразу на ролик без подвергания сляба горячей прокатке; подвергания сляба холодной прокатке с конечным холодным обжатием 70-95% после наматывания сляба; и подвергания сляба окончательному отжигу после подвергания сляба холодной прокатке.

Преимущественные эффекты изобретения

[0022] Лист алюминиевого сплава серии 5000 по настоящему изобретению изготавливается из сляба, непрерывно отлитого на машине непрерывного литья тонких слябов. Кроме того, в листе алюминиевого сплава состав материала сплава, в частности, содержание меди (Cu), установлен так, чтобы сделать возможным ускорение вышеуказанной катодной реакции (2) и при этом однородное осаждение фосфата цинка. Дополнительно, состав по магнию (Mg) и другим элементам листа алюминиевого сплава серии 5000 ограничен так, чтобы сделать возможным получение листа алюминиевого сплава, который не склонен к образованию вызываемых формованием следов линий сдвига (или следов SS).

[0023] Согласно листу алюминиевого сплава по настоящему изобретению, дополнительно, пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности листа алюминиевого сплава равна или больше 0,15% по массе. Таким образом, во время обработки фосфатом цинка катодная реакция (2) на поверхности листа алюминиевого сплава ускоряется, тем самым однородно осаждая фосфат цинка. Кроме того, в листе алюминиевого сплава по настоящему изобретению состав сплава ограничен, к примеру, по магнию, и таким образом, лист алюминиевого сплава имеет рекристаллизованную структуру со средним размером зерна в 15 мкм или менее. Таким образом, можно предоставить лист алюминиевого сплава, который не склонен к образованию вызываемых формованием следов линий сдвига и который дополнительно обладает превосходной формуемостью.

[0024] Кроме того, в способе изготовления листа алюминиевого сплава согласно настоящему изобретению сляб толщиной от 2 мм до 15 мм непрерывно отливают посредством использования машины непрерывного литья тонких слябов. Затем, сляб сразу наматывают на ролик без подвергания горячей прокатке, а после этого сляб подвергают холодной прокатке. При холодной прокатке конечное холодное обжатие составляет 70-95%. Затем, после подвергания холодной прокатке, тонкий сляб подвергают окончательному отжигу. Таким образом, даже если концентрация меди в расплавленном алюминиевом сплаве составляет 0,03-0,12% по массе, пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности листа алюминиевого сплава в итоге равна или более 0,15% по массе. Такая пиковая концентрация в распределении концентрации меди может считаться возможной при способе литья, характерном для литья тонких слябов, как описано ниже.

[0025] В этой связи, вызываемая литьем ликвация меди возникает также на участке поверхностного слоя сляба, полунепрерывно отлитого на литейной машине с прямым охлаждением (DC-литейной машины). Другими словами, участок, на котором концентрируется растворенный элемент, такой как железо, кремний или медь, который называется ликвационным слоем, также присутствует на участке поверхностного слоя сляба. Тем не менее, в случае полунепрерывно отлитого сляба, сляб типично подвергается обточке на обеих поверхностях перед обработкой гомогенизацией в целях удаления вызываемых ликвацией или т.п. дефектов на поверхности или в том, что называется ликвационным слоем. При обточке с каждой из поверхностей удаляют участок поверхностного слоя сляба толщиной примерно 5-40 мм, хотя он может варьироваться в зависимости от сплава, назначения, по которому используется сляб, или формы сляба.

[0026] Затем полунепрерывно отлитый сляб, который подвергнут обточке, подвергают термической обработке или т.п. в процессе обработки гомогенизацией, процессу горячей прокатки и процессу окончательного отжига после холодной прокатки. Таким образом, элемент, такой как медь, диффундирует к и концентрируется на границе между оксидной пленкой и поверхностью листа сплава. Поэтому в этом слое концентрирования катодная реакция (2) на поверхности листа сплава ускоряется в ходе ранних стадий реакции во время обработки фосфатом цинка, в силу чего реакция ускоряется. Тем не менее, при протекании реакции алюминий на поверхности растворяется в виде ионов Al3+ в растворе, способствуя коррозии на поверхности листа сплава. Таким образом, эффект ускорения катодной реакции (2) посредством слоя концентрирования меди быстро исчезает.

Краткое описание чертежей

[0027] Фиг. 1 является схематичным видом, иллюстрирующим в качестве примера транспортное средство с использованием листа алюминиевого сплава согласно варианту реализации настоящего изобретения.

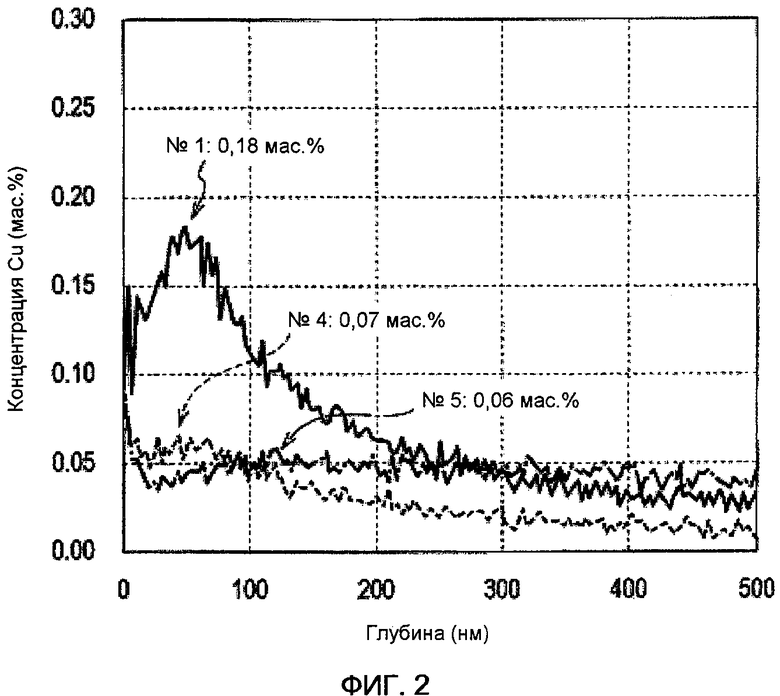

Фиг. 2 является графиком, иллюстрирующим концентрацию меди в области до глубины примерно 500 нм от поверхности каждого из материалов испытываемых образцов №№ 1, 4 и 5.

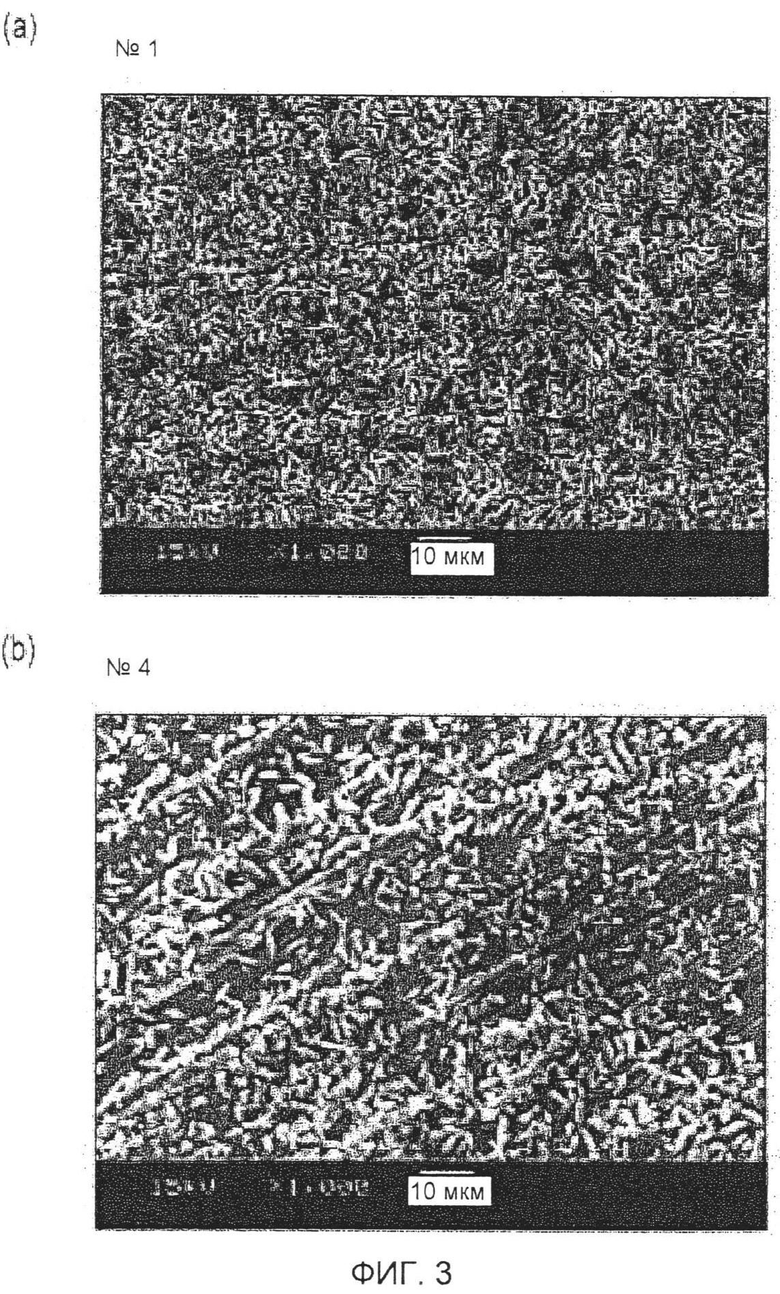

Фиг. 3 являются фотографиями, изображающими внешний вид кристаллов в материалах испытываемых образцов №№ 1 и 4 после химической конверсионной обработки.

Подробное описание вариантов реализации

[0028] Вариант реализации настоящего изобретения будет описан ниже со ссылкой на чертежи. В следующем раскрытии чертежей идентичные части указаны идентичными ссылочными номерами. Следует отметить, что чертежи являются схематичными, и соотношения между толщинами и размерами в плане отличаются от фактических. Поэтому необходимо понимать, что конкретные толщины и размеры определяются при рассмотрении в связи с нижеприведенным описанием. Конечно, также следует понимать, что чертежи включают в себя части, в которых они отличаются друг от друга по относительным размерам или соотношениям.

[0029] В способе изготовления листа алюминиевого сплава согласно настоящему варианту реализации сначала приготавливают расплавленный алюминиевый сплав. Расплавленный алюминиевый сплав имеет состав, содержащий, в массовых процентах, 3,0-4,0% магния (Mg), 0,2-0,4% марганца (Mn), 0,1-0,5% железа, не менее 0,03%, но менее 0,10% меди, и менее 0,2% кремния (Si) в качестве неизбежных примесей, причем остаток составляют алюминий (Al) и неизбежные примеси. Затем расплавленный алюминиевый сплав непрерывно разливают в тонкий сляб толщиной от 2 мм до 15 мм посредством использования машины непрерывного литья тонких слябов. Затем тонкий сляб сразу наматывают на ролик без подвергания горячей прокатке, и после этого тонкий сляб подвергают холодной прокатке. Холодная прокатка такова, что конечное холодное обжатие тонкого сляба составляет 70-95%. После подвергания процессу холодной прокатки тонкий сляб подвергают окончательному отжигу. В полученном таким образом листе алюминиевого сплава (или подложке из алюминиевого сплава) пиковая концентрация в распределении концентрации меди (Cu) в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности подложки из алюминиевого сплава равна или больше 0,15% по массе. Дополнительно, лист алюминиевого сплава (или подложка из алюминиевого сплава) имеет рекристаллизованную структуру со средним размером зерна в 15 мкм или менее.

[0030] Машина непрерывного литья тонких слябов включает как двухременную литейную машину, так и двухвалковую литейную машину. Двухременная литейная машина включает в себя пару частей с вращающимся ремнем, имеющих бесконечный ремень и вертикально обращенных друг к другу, полость, образованную между парой частей с вращающимся ремнем, и охлаждающее устройство, предусмотренное в частях с вращающимся ремнем. Затем, расплавленный металл подается в полость через стакан, выполненный из огнеупорного материала, и полунепрерывно разливается в тонкий сляб.

[0031] Двухвалковая литейная машина включает в себя пару частей с вращающимся валком, имеющих бесконечный валок и вертикально обращенных друг к другу, полость, образованную между парой частей с вращающимся валком, и охлаждающее устройство, предусмотренное в частях с вращающимся валком. Затем, расплавленный металл подается в полость через стакан, выполненный из огнеупорного материала, и непрерывно разливается в тонкий сляб.

[0032] Затем, когда расплавленный алюминиевый сплав подается в полость через стакан в машине непрерывного литья тонких слябов, на поверхности расплавленного алюминиевого сплава за короткое время образуется мениск до тех пор, пока расплавленный алюминиевый сплав не переместится из наконечника стакана до ремня. Тогда поверхность расплавленного алюминиевого сплава в зоне мениска приходит в контакт с атмосферой (или воздухом) в полости. Между тем, возможно то, что поверхность расплавленного алюминиевого сплава в зоне мениска претерпевает окисление и медленное охлаждение, на поверхности расплавленного алюминиевого сплава образуется очень тонкая оксидная пленка, и, кроме того, на внутренней стороне оксидной пленки выделяется очень тонкая фаза α-Al (или твердая фаза). Возможно, что при образовании этой очень тонкой оболочки α-Al фаза α-Al растет из поверхности, и растворенный элемент, такой как медь (Cu) в расплавленном алюминиевом сплаве, вытесняется к внутренней стороне сляба, и образуется ликвационный слой в жидкой фазе. Растворенный элемент, такой как медь (Cu), сконцентрированный в ликвационном слое в жидкой фазе, диффундирует к жидкой фазе сляба, если имеется достаточно времени для диффузии. Тем не менее, у растворенного элемента, такого как медь (Cu) в слое концентрирования, нет времени на то, чтобы в достаточной степени продиффундировать к жидкой фазе, учитывая существенное время пребывания.

[0033] Затем расплавленный алюминий в зоне мениска с чрезвычайно тонкой оксидной пленкой и чрезвычайно тонкой оболочкой α-Al, образовавшимися на поверхности, приходит в контакт с ремнем и охлаждается. Таким образом, образовавшиеся в нем чрезвычайно тонкая оболочка α-Al и ликвационный слой в жидкой фазе также охлаждаются, и на поверхности сляба образуются оксидная пленка, оболочка α-Al, ликвационный слой в твердой фазе и охлажденная затвердевшая структура в указанном порядке. Их в общем называют оболочкой. В ликвационном слое пик концентрации меди присутствует на глубине примерно 200 нм от поверхности материала тонкого сляба. В таком случае толщина оболочки α-Al является относительно равномерной на участке поверхностного слоя сляба, хотя она может зависеть от скорости ремня или т.п. Считается, что такое явление, как описано выше, безусловно, возникает при непрерывном литье тонкого сляба посредством двухвалковой литейной машины.

[0034] Пик концентрации такого образовавшегося таким образом ликвационного слоя оценен находящимся на глубине примерно 200 нм от поверхности материала тонкого сляба. Затем, в способе изготовления согласно настоящему варианту реализации, непрерывно отливают тонкий сляб, и тонкий сляб сразу сматывают на ролик без горячей прокатки, и затем подвергают холодной прокатке.

[0035] Здесь, вышеописанная холодная прокатка такова, что конечное холодное обжатие тонкого сляба составляет 70-95%. После холодной прокатки тонкий сляб подвергают окончательному отжигу. Таким образом, процесс обточки, процесс гомогенизации и процесс горячей прокатки, требуемые в случае традиционного литься сляба с прямым охлаждением (или DC-литья сляба), могут быть исключены и могут быть уменьшены затраты на обработку. Как дополнительно описано ниже, при выполнении процесса деформирования накапливаются дислокации, при этом обеспечивая заданное количество твердого раствора переходного металлического элемента, и в процессе окончательного отжига могут быть получены мелкие рекристаллизованные зерна алюминиевого сплава в 15 мкм или менее.

[0036] Когда конечное холодное обжатие меньше 70%, величина рабочей деформации, накапливаемая в ходе холодной прокатки, слишком мала, и посредством процесса окончательного отжига не могут быть получены мелкие рекристаллизованные зерна в 15 мкм или менее. Когда конечное холодное обжатие превышает 95%, величина деформации, накапливаемой в ходе холодной прокатки, слишком велика, деформационное упрочение интенсивно, возникает растрескивание на краях, и прокатка становится трудной в осуществлении. Поэтому предпочтительно, чтобы конечное холодное обжатие было в диапазоне 70-95%. Более предпочтительно, конечное холодное обжатие находится в диапазоне 70-90%. Еще более предпочтительно, конечное холодное обжатие находится в диапазоне 70-85%. При этом употребляемый здесь термин «конечное холодное обжатие» означает степень прокатки во время конечной холодной прокатки. Например, в случае, если алюминиевый лист толщиной 1,0 мм прокатывают вхолодную до 0,6 мм, конечное холодное обжатие представляется как 40%.

[0037] Затем, при окончательном отжиге, такой элемент, как медь, диффундирует и концентрируется на границе между оксидной пленкой и поверхностью листа сплава из ликвационного слоя, имеющего пик концентрации меди на глубине, например, примерно 50 нм от поверхности листа алюминиевого сплава. Тем не менее, пик концентрации меди ликвационного слоя не исчезает. Затем, как упомянуто выше, на алюминиевый сплав оказывает значительное влияние, в частности, количество меди, и его способность к обработке фосфатом цинка имеет тенденцию улучшаться при более высоком содержании меди. Поэтому лист алюминиевого сплава согласно настоящему варианту реализации содержит заданное количество меди, и за счет этого при обработке фосфатом цинка катодная реакция (2) на поверхности ускоряется даже на ранних стадиях в реакции. Кроме того, ликвационный слой, имеющий пик концентрации меди в 0,15% по массе или более, присутствует на заданной глубине от поверхности листа алюминиевого сплава согласно настоящему варианту реализации. Таким образом, даже если Al на поверхности растворяется в виде ионов Al3+ в раствор и поверхность листа сплава разъедается, эффект ускорения катодной реакции (2) продолжается посредством слоя ликвации меди.

[0038] В соответствии с вышеуказанным, содержание меди во всем листе алюминиевого сплава (или подложке из алюминиевого сплава) согласно настоящему варианту реализации должно быть не менее 0,3% по массе, но менее 0,10% по массе. Тем не менее, в готовом листе алюминиевого сплава пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности листа алюминиевого сплава составляет 0,15% по массе или более.

[0039] В этой связи, хотя нижний предел пиковой концентрации распределения концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности листа алюминиевого сплава составляет 0,15% по массе, верхний предел пиковой концентрации конкретно не ограничен. Тем не менее, верхний предел пиковой концентрации может задаваться равным, например, 1,0% по массе. Кроме того, хотя верхний предел среднего размера зерна рекристаллизованной структуры в листе алюминиевого сплава составляет 15 мкм, нижний предел среднего размера зерна конкретно не ограничен. Тем не менее, нижний предел среднего размера зерна может задаваться равным, например, 5 мкм.

[0040] В способе изготовления согласно настоящему варианту реализации предпочтительно, чтобы толщина отлитого тонкого сляба составляла от 2 мм до 15 мм. Когда толщина тонкого сляба меньше 2 мм, трудно однородно заливать расплавленный алюминий в полость и отливать хороший тонкий сляб. Когда толщина тонкого сляба превышает 15 мм, трудно сматывать тонкий сляб в рулон. Когда толщина попадает в этот диапазон, в диапазоне 1/4 толщины сляба может легко обеспечиваться скорость охлаждения при затвердевании порядка 20-500°C/с, и за счет этого может получаться однородная литая структура. В результате, как описано ниже, в матрице может быть гарантировано заданное количество твердого раствора переходного металлического элемента, такого как Fe или Mn.

[0041] Кроме того, когда толщина тонкого сляба попадает в этот диапазон, размер интерметаллического соединения, образовавшегося во время затвердевания (кристаллизации) при разливке, уменьшается до менее 5 мкм, и число интерметаллических соединений на единицу площади листа сплава может быть увеличено. Интерметаллическое соединение со средним размером зерна порядка 1-5 мкм образует ядро рекристаллизованного зерна в ходе окончательного отжига, а также обладает скрепляющим эффектом препятствования перемещению границы кристаллического зерна.

[0042] Следовательно, за счет этих эффектов средним размером зерна у рекристаллизованных зерен алюминиевого сплава после окончательного отжига легко управлять до 15 мкм или менее, и может быть получен лист алюминиевого сплава с превосходной формуемостью. Более предпочтительно, толщина тонкого сляба находится в диапазоне от 3 мм до 12 мм. Еще более предпочтительно, толщина тонкого сляба находится в диапазоне от 5 мм до 12 мм.

[0043] Предпочтительно, рулон тонкого сляба, холоднокатаного до заданной толщины, подвергают окончательному отжигу в течение 1-8 часов при температуре выдержки 300-400°C посредством использования печи периодического действия для отжига (камерной печи). Отжиг в камерной печи означает отжиг, который выполняется с рулоном тонкого сляба в стационарном положении. Когда температура выдержки в камерной печи для отжига равна или выше 300°C, протекает рекристаллизация и может легко получаться однородная рекристаллизованная структура алюминиевого сплава. Кроме того, когда температура выдержки равна или меньше 400°C, не склонно происходить укрупнение рекристаллизованных зерен посредством соединения их между собой, и может легко получаться рекристаллизованная структура алюминиевого сплава со средним размером зерна в 15 мкм или менее. Дополнительно, предотвращается чрезмерное разупрочнение тонкого сляба и может быть легко получена заданная прочность.

[0044] Поэтому предпочтительно, чтобы температура окончательного отжига была в диапазоне 300-400°C. Кроме того, когда время выдержки при вышеописанной температуре отжига равно или больше 1 часа, весь рулон может быть обработан при более равномерной температуре. Дополнительно, когда время выдержки равно или меньше 8 часов, может быть получена рекристаллизованная структура со средним размером зерна в 15 мкм или менее, и может дополнительно повышаться производительность. Поэтому предпочтительно, чтобы время выдержки было в диапазоне 1-8 часов.

[0045] Кроме того, предпочтительно, чтобы рулон холоднокатаного до заданной толщины тонкого сляба подвергался окончательному отжигу в течение 10-60 секунд при температуре выдержки в 400-500°C посредством использования печи для непрерывного отжига (печи для CAL-отжига). Непрерывный отжиг означает отжиг, который выполняется при непрерывном перемещении рулона тонкого сляба в печи. При непрерывном отжиге, когда температура выдержки равна или выше 400°C, протекает рекристаллизация и может легко получаться однородная рекристаллизованная структура. Кроме того, когда температура выдержки равна или меньше 500°C, не склонно происходить укрупнение рекристаллизованных зерен посредством соединения их между собой, и может быть легко получена рекристаллизованная структура со средним размером зерна в 15 мкм или менее. Дополнительно, предотвращается чрезмерное разупрочнение тонкого сляба, и может быть легко получена заданная прочность.

[0046] Поэтому предпочтительно, чтобы температура окончательного отжига при непрерывном отжиге была в диапазоне 400-500°C. Кроме того, когда время выдержки при вышеописанной температуре отжига равно или больше 10 секунд, весь рулон может быть обработан при более равномерной температуре. Дополнительно, когда время выдержки равно или меньше 60 секунд, может быть получена рекристаллизованная структура со средним размером зерна в 15 мкм или менее, и может дополнительно повышаться производительность. Поэтому предпочтительно, чтобы время выдержки было в диапазоне 10-60 секунд.

[0047] В настоящем варианте реализации прочность на растяжение листа алюминиевого сплава (или подложки из алюминиевого сплава), полученной вышеуказанным способом, не обязательно является существенным требованием. Тем не менее, высокие прочностные свойства могут требоваться, в зависимости от вариантов применения при использовании в качестве конструктивного элемента автомобиля. Поэтому предел прочности на растяжение листа алюминиевого сплава (или подложки из алюминиевого сплава) предпочтительно равен или больше 240 МПа или, более предпочтительно, равен или больше 250 МПа.

[0048] Ниже приводится описание относительно причины ограничения диапазона состава компонентов сплава в листе алюминиевого сплава (или подложке из алюминиевого сплава) по настоящему варианту реализации.

3,0-4,0% по массе магния (Mg)

[0049] В листе алюминиевого сплава по настоящему варианту реализации магний (Mg) является существенным элементом. Тогда магний действует в качестве элемента, образующего твердый раствор в матрице алюминия и упрочняющего этот твердый раствор, и в силу чего магний добавляется для того, чтобы придать прочность и формуемость.

[0050] Когда концентрация магния меньше 3,0% по массе, ее эффект является небольшим и не может быть получен лист алюминиевого сплава с заданной прочностью на растяжение. Когда концентрация магния превышает 4,0% по массе, появляются следы SS, и может возникать проблема чувствительности к коррозионному растрескиванию под напряжением или аналогичная. Поэтому предпочтительно, чтобы концентрация магния была в диапазоне 3,0-4,0% по массе. Более предпочтительно, концентрация магния находится в диапазоне 3,2-4,0% по массе. Еще более предпочтительно, концентрация магния находится в диапазоне 3,4-3,8% по массе.

0,2-0,4% по массе марганца (Mn)

[0051] В листе алюминиевого сплава по настоящему варианту реализации марганец (Mn) является существенным элементом. Марганец (Mn) сосуществует с железом (Fe) и кремнием (Si), тем самым обеспечивая однородное и тонкодисперсное выделение соединения на основе Al-Fe, соединения на основе Al-(Fe·Mn)-Si и т.п. в тонком слябе. В результате, как упомянуто выше, средний размер рекристаллизованного зерна алюминиевого сплава становится столь мелким, как 15 мкм или менее. Кроме того, марганец является элементом, с которым проще образуется твердый раствор при перенасыщении в матрице во время разливки по сравнению с железом, и готовому листу алюминиевого сплава может быть придана стойкость к разупрочнению при сушке.

[0052] Когда концентрация марганца меньше 0,2% по массе, стойкость к разупрочнению при сушке низка и не могут быть получены заданная прочность на растяжение и заданный средний размер рекристаллизованного зерна. Когда концентрация марганца превышает 0,4% по массе, это нежелательно, поскольку прочность становится слишком высокой и может ухудшаться формуемость. Поэтому предпочтительно, чтобы концентрация марганца была в диапазоне 0,2-0,4% по массе. Более предпочтительно, концентрация марганца находится в диапазоне 0,25-0,4% по массе. Еще более предпочтительно, концентрация марганца находится в диапазоне 0,3-0,4% по массе.

0,1-0,5% по массе железа (Fe)

[0053] В листе алюминиевого сплава по настоящему варианту реализации железо (Fe) является существенным элементом. Железо (Fe) сосуществует с марганцем (Mn) и кремнием (Si), тем самым обеспечивая однородное и тонкодисперсное выделение соединения на основе Al-Fe, соединения на основе Al-(Fe·Mn)-Si и т.п. в тонком слябе. В результате, как упомянуто выше, средний размер рекристаллизованного зерна алюминиевого сплава становится столь мелким, как 15 мкм или менее. Кроме того, железо является элементом, который проще выделяется во время разливки по сравнению с марганцем, и таким образом, вклад железа в стойкость к разупрочнению при сушке готового листа алюминиевого сплава ниже, чем у марганца.

[0054] Когда концентрация железа меньше 0,1% по массе, стойкость к разупрочнению при сушке низка, и не могут быть получены заданная прочность на растяжение и заданный средний размер рекристаллизованного зерна. Когда концентрация железа превышает 0,5% по массе, это нежелательно, поскольку образуется крупноигольчатое интерметаллическое соединение и может ухудшаться формуемость. Поэтому предпочтительно, чтобы концентрация железа была в диапазоне 0,1-0,5% по массе. Более предпочтительно, концентрация железа находится в диапазоне 0,1-0,4% по массе. Еще более предпочтительно, концентрация железа находится в диапазоне 0,1-0,3% по массе.

Не менее 0,03%, но менее 0,10% по массе меди (Cu)

[0055] В листе алюминиевого сплава по настоящему варианту реализации медь (Cu) является существенным элементом. Кроме того, общая концентрация меди в листе алюминиевого сплава (или подложке из алюминиевого сплава) задается на уровне не менее 0,03%, но менее 0,10% по массе. Дополнительно, пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности задается равной 0,15% по массе или более. Таким образом, во время обработки фосфатом цинка продолжается эффект ускорения катодной реакции (2) на поверхности листа алюминиевого сплава, и фосфат цинка осаждается однородно.

[0056] Когда концентрация меди меньше 0,03% по массе, пиковая концентрация меди в области на глубине от 15 нм до 200 нм от поверхности листа сплава меньше 0,15% по массе, и фосфат цинка может осаждаться неоднородно. Когда концентрация меди равна или больше 0,10% по массе, может быть опасность уменьшения коррозионной стойкости, такой как стойкость к нитевидной коррозии или стойкость к пузырению пленки покрытия после нанесения. Поэтому предпочтительно, чтобы концентрация меди была в диапазоне не менее 0,03%, но менее 0,10% по массе. Более предпочтительно, концентрация меди находится в диапазоне не менее 0,03%, но менее 0,07% по массе. Еще более предпочтительно, концентрация меди находится в диапазоне не менее 0,03%, но менее 0,05% по массе.

Менее 0,20% по массе кремния (Si)

[0057] Предпочтительно, концентрация кремния (Si) в качестве неизбежных примесей ограничена до менее 0,20% по массе, т.е. не менее 0% по массе, но менее 0,20% по массе. Когда концентрация кремния равна или больше 0,20% по массе, это нежелательно, поскольку во время литья тонкого сляба выделяется крупнозернистое соединение на основе Al-(Fe·Mn)-Si и ухудшается формуемость.

[0058] Более предпочтительно, концентрация кремния меньше 0,18% по массе. Еще более предпочтительно, концентрация кремния меньше 0,15% по массе. В настоящем варианте реализации, когда концентрация кремния меньше 0,15% по массе, формуемость не ухудшается.

Другие неизбежные примеси

[0059] Неизбежные примеси неизбежно подмешиваются из исходного металла, оборотного скрапа или т.п. Например, допустимая концентрация неизбежных примесей такова, что цинк (Zn) составляет менее 0,4% по массе, никель (Ni) составляет менее 0,2% по массе, а галлий (Ga) и ванадий (V) составляют менее 0,05% по массе. Кроме того, свинец (Pb), висмут (Bi), олово (Sn), натрий (Na), кальций (Ca) и стронций (Sr) составляют менее 0,02% по массе каждый. Другие элементы составляют менее 0,05% по массе, и эффекты настоящего изобретения не могут исключаться, даже если другие элементы содержатся в этом диапазоне.

Отношение Mn/Fe

[0060] Массовое отношение марганца к железу (или отношение Mn/Fe) не является существенным фактором состава листа алюминиевого сплава по настоящему варианту реализации. Тем не менее, интерметаллическое соединение на основе Al-Fe-Si содержит марганец, и, дополнительно, более высокая концентрация марганца упрощает образование интерметаллического соединения на основе Al-Fe·Mn-Si. Кроме того, интерметаллическое соединение на основе Al-Fe-Si находится в игольчатой форме, тогда как интерметаллическое соединение на основе Al-Fe·Mn-Si имеет сферическую форму. Таким образом, могут быть улучшены механические свойства листа алюминиевого сплава, такие как усталостная прочность и относительное удлинение.

[0061] Когда отношение Mn/Fe равно или больше 1,0, могут получаться эффекты вышеописанных механических свойств. Когда отношение Mn/Fe равно или меньше 5,0, может достигаться высокая формуемость при обеспечении достаточной прочности. Поэтому предпочтительно, чтобы отношение Mn/Fe было в диапазоне 1,0-5,0. Более предпочтительно, отношение Mn/Fe находится в диапазоне 1,0-4,0. Еще более предпочтительно, отношение Mn/Fe находится в диапазоне 1,0-3,0.

Титан (Ti)

[0062] Лист алюминиевого сплава по настоящему варианту реализации может содержать титан (Ti), помимо вышеописанных элементов. Титан может быть подмешан из оборотного скрапа и также относится к неизбежным примесям. Кроме того, титан добавляется в расплавленный алюминий в качестве добавки, измельчающей кристаллические зерна в слитке, и, дополнительно, обычно в качестве упрочняющей добавки на основе Al-Ti или на основе Al-Ti-B.

[0063] Когда концентрация титана равна или больше 0,005% по массе, могут легко получаться эффекты измельчающей зерно добавки и упрочняющей добавки. Кроме того, когда концентрация титана равна или меньше 0,1% по массе, может эффективно предотвращаться уменьшение формуемости вследствие выделения в слитке интерметаллического соединения, такого как крупнозернистый Al3Ti. Поэтому предпочтительно, чтобы концентрация титана была в диапазоне 0,005-0,1% по массе. Более предпочтительно, концентрация титана находится в диапазоне 0,005-0,08% по массе. Еще более предпочтительно, концентрация титана находится в диапазоне 0,005-0,05% по массе.

Бор (B)

[0064] Лист алюминиевого сплава по настоящему варианту реализации может содержать бор (B), помимо вышеописанных элементов. Бор (B) может быть подмешан из оборотного скрапа и также относится к неизбежным примесям. Кроме того, бор добавляется в расплавленный алюминий в качестве добавки, измельчающей кристаллические зерна в слитке, и, дополнительно, обычно в качестве упрочняющей добавки на основе Al-Ti или на основе Al-Ti-B.

[0065] Когда концентрация бора равна или больше 0,0005% по массе, могут легко получаться эффекты измельчающей зерно добавки и упрочняющей добавки. Кроме того, когда концентрация бора равна или меньше 0,01% по массе, может предотвращаться седиментация и агрегирование интерметаллического соединения, такого как TiB2, на поде печи или т.п. В этой связи, когда в слиток подмешивают интерметаллическое соединение, такое как TiB2, может ухудшаться формуемость. Поэтому предпочтительно, чтобы концентрация бора была в диапазоне 0,0005-0,01% по массе. Более предпочтительно, концентрация бора находится в диапазоне 0,0005-0,005% по массе. Еще более предпочтительно, концентрация бора находится в диапазоне 0,001-0,005% по массе.

[0066] Лист алюминиевого сплава с превосходной способностью к химической конверсионной обработке по настоящему варианту реализации подходит для панели кузова транспортного средства и конструктивного элемента или т.п. автомобиля. Примеры включают внешние панели и внутренние панели, такие как капот 10, дверь 11, крыло 12, крыша 13 и багажник 14 и армированные материалы.

Примеры

[0067] Преимущественные эффекты настоящего изобретения будут описаны посредством использования примеров и сравнительных примеров, приведенных ниже. Тем не менее, следует понимать, что объем настоящего изобретения не ограничен только нижеследующими примерами.

[0068] Сначала приготовили расплавленные сплавы с составами (№№ 1-4), проиллюстрированными в таблице 1. Затем эти расплавленные сплавы непрерывно разливали в тонкие слябы толщиной 10 мм посредством двухременной литейной машины и сразу сматывали в рулоны. Тонкие слябы, смотанные в рулоны, подвергали холодной прокатке до толщины 2,3 мм, и к тонким слябам применяли окончательный отжиг, выдерживая тонкие слябы при температуре 330°C в течение 4 часов в камерной печи. При этом в данном случае конечное холодное обжатие составляло 77%. Затем подвергнутые окончательному отжигу конечные листы очищали водным раствором азотной кислоты, получая материалы образцов для испытаний. При этом, поскольку материалы образцов для испытаний приготовлены непрерывным литьем, эти материалы образцов для испытаний указаны как ″CC″ (от англ. ″continuous casting″) в колонке ″Способ изготовления″ в таблице 1.

[0069] Также приготовили расплавленные сплавы с составами (№№ 5 и 6), проиллюстрированными в таблице 1. Затем расплавленные сплавы разливали в слябы, каждый с шириной 600 мм, толщиной 400 мм и длиной 4000 мм посредством DC-литейной машины. Затем каждую поверхность каждого из слябов обтачивали на примерно 20-30 мм с помощью фрезы. После этого обточенные слябы подвергали процессу гомогенизации при 440°C в течение 8 часов, а затем слябы подвергали горячей прокатке, и горячекатаные листы в 7 мм сматывали в рулоны. После этого смотанные в рулоны тонкие слябы подвергали холодной прокатке до толщины 2,3 мм, и к тонким слябам применяли окончательный отжиг, выдерживая тонкие слябы при температуре 330°C в течение 4 часов в камерной печи. Затем подвергнутые окончательному отжигу конечные листы очищали водным раствором азотной кислоты, получая материалы образцов для испытаний. Посредством этой кислотной очистки выполняется обезжиривание поверхности или удаление некоторых оксидов, к примеру, MgO. При этом, поскольку материалы образцов для испытаний приготовлены литьем с прямым охлаждением, эти материалы образцов для испытаний указаны как ″DC″ (от англ. ″direct chill casting″) в колонке ″Способ изготовления″ в таблице 1.

[0070] На материалах образцов для испытаний (№№ 1-6) выполнили следующие оценки: оценка металлической структуры (или измерение среднего размера зерна), оценка свойств на растяжение, оценка формуемости при штамповке, анализ оптической эмиссионной спектроскопией тлеющего разряда (GD-OES-анализ, исследование профиля концентрации меди в направлении толщины листы) и оценка способности к химической конверсионной обработке.

Значения анализа состава материалов образцов для испытаний

(% по массе)

Измерение среднего размера зерна

[0072] Каждый из материалов образцов для испытаний заделывали в смолу так, чтобы можно было наблюдать поперечное сечение каждого материала образца для испытаний, и дополнительно, материалы образцов для испытаний подвергали шлифовке и зеркальной полировке. Полированные поверхности подвергали процессу анодного оксидирования посредством водного раствора фтороборной кислоты и фотографировали в трех полях зрения с 200-кратным увеличением посредством поляризационного микроскопа. Затем задействовали метод линий пересечения для того, чтобы измерять средний размер зерна алюминиевого сплава в поперечном сечении каждого материала образца для испытаний. При этом метод линий пересечения означает способ, который включает проведение прямой линии в любом данном направлении на сфотографированном изображении и деление длины этой прямой линии на (n-1), где n обозначает число границ зерен, пересекающих проведенную прямую линию, таким образом вычисляя средний размер зерна. Средние размеры зерен (мкм) листовых материалов приведены в таблице 2.

Оценка свойств на растяжение

[0073] Сначала из материалов образцов для испытаний отобрали образцы для испытаний на растяжение типа JIS-5 вдоль направления, параллельного направлению прокатки, направления, перпендикулярного направлению прокатки, направления под углом 45° к направлению прокатки. Затем измеряли 0,2%-ый предел текучести и предел прочности на растяжение посредством выполнения испытания на растяжение при комнатной температуре (25°C) с использованием автографа с максимальной нагрузкой 50 кН. При испытании на растяжение скорость деформации задавали равной 6,7×10-4 с-1 до 0,2%-го предела текучести, а после 0,2%-го предела текучести скорость деформации задавали равной 3,3×10-3 с-1. При этом относительное удлинение измеряли с упирающимися друг в друга разломанными испытываемыми образцами. Значения среднего предела прочности на растяжение (МПа), 0,2%-го предела текучести (МПа) и относительного удлинения (%) приведены в таблице 2.

[0074] Оценка формуемости при штамповке

Материалы образцов для испытаний прессовали с использованием пресс-формы для формовки автомобильного компонента и проверяли присутствие или отсутствие следов линий сдвига (следов SS) посредством оценки внешнего вида изделия после формования при визуальном осмотре. След SS означает поверхностный рисунок, который появляется на поверхности листа, когда сплав Al-Mg испытывается на растяжение или формуется вытяжкой, и следы SS подразделяются на случайные следы и параллельные полосы. Случайные следы означают нерегулярный полосковый рисунок, также называемый пламеневидной формой, который появляется в детали с относительно небольшой величиной деформации. Кроме того, параллельная полоса означает полосковый рисунок, который появляется под конкретным углом к направлению растяжения в детали с относительно большой величиной деформации. Известно, что случайные следы вызываются при удлинении, соответствующем пределу текучести, и параллельная полоса вызывается зубчатостью на кривой деформация-напряжение. Более высокая концентрация магния с большей вероятностью вызывает следы SS. Присутствие или отсутствие следов SS в материалах образцов для испытаний №№ 1-6 приведено в таблице 2.

Исследование профиля концентрации меди в направлении глубины по толщине листа посредством GD-OES-анализа

[0075] GD-OES (анализ оптической эмиссионной спектроскопией тлеющего разряда) выполняют следующим образом. Сначала вводят инертный газ, к примеру, аргон в камеру образца для испытаний, вакуумированную до примерно 500-950 Па. Затем образцы для испытаний делают катодными и формируют тлеющий разряд посредством подачи высокой мощности в примерно 30-70 Вт. При этом катодное вещество, распыляемое при столкновении положительных ионов, ионизируется за счет неупругого столкновения ионов аргона и вторичных электронов. Затем измеряют распределение состава в направлении глубины от поверхности каждого испытываемого образца посредством выполнения спектрохимического анализа света, полученного при возбуждении за счет неупругого столкновения.

[0076] Сначала GD-OES-анализ выполняли на меди (Cu) в стандартных образцах для испытаний, используя высокочастотный анализатор поверхности методом оптической эмиссионной спектроскопии тлеющего разряда (GD-Profiler 2, предлагаемый компанией HORIBA, Ltd.) в условиях измерения, представленных ниже: давление аргона 600 Па, ВЧ-мощность 35 Вт и длина волны 325 нм. Тем самым получали рабочую кривую зависимости интенсивности излучения от содержания меди. Затем измеряли силу света с длиной волны 325 нм в направлении глубины (с течением времени) от поверхности каждого материала образца для испытаний и преобразовывали ее в распределение концентрации меди в области до глубины 500 нм от поверхности материала.

[0077] Фиг. 2 иллюстрирует концентрацию меди в области на глубине примерно 500 нм от поверхностей материалов образцов для испытаний №№ 1, 4 и 5. Из этого графика можно видеть, что распределение концентрации меди имеет явный пик в области на глубине 15-200 нм от поверхности материала образца для испытаний № 1. Кроме того, на графике распределения концентрации меди, измеренном для каждого из материалов образцов для испытаний №№ 4 и 5, распределение концентрации меди не имело явного пика в области на глубине 15-200 нм от поверхности каждого материала, а максимальное значение концентрации меди задано как пиковая концентрация меди (Cu). Таким образом, пиковую концентрацию меди (Cu) в области на глубине 15-200 нм от поверхности материала считывали из графика распределения концентрации меди, измеренного для каждого из материалов образцов для испытаний №№ 1-6. Пиковые концентрации меди (Cu) материалов образцов для испытаний приведены в таблице 2.

Оценка способности к химической конверсионной обработке

[0078] Образцы для испытаний с размерами 70 мм × 150 мм вырезали из материалов образцов для испытаний, погружали в щелочной обезжиривающий раствор на 120 секунд и промывали струей, после чего образцы для испытаний подвергали кондиционированию поверхности посредством кондиционирующего поверхность агента на основе Zn. Затем поверхность каждого образца для испытаний подвергали химической конверсионной обработке фосфатом цинка. После этого проверяли однородность пленки посредством наблюдения внешнего вида кристаллов с использованием растрового электронного микроскопа (SEM). Оценки материалов образцов для испытаний заключаются в следующем: "○" представляет материал образца для испытаний, в котором не наблюдается неоднородность внешнего вида кристаллов, и "×" представляет материал образца для испытаний, в котором наблюдается неоднородность внешнего вида кристаллов. Оцененные результаты оценки способности к химической конверсионной обработке материалов образцов для испытаний приведены в таблице 2.

Оцененные результаты различных свойств материалов образцов для испытаний

(%)

[0080] Результаты различных оценок

Материалы образцов для испытаний №№ 1-3 удовлетворяли заданным условиям по всем оцениваемым параметрам, приведенным ниже: средний размер зерна, пиковая концентрация меди, следы SS и способность к химической конверсионной обработке, и имели предел прочности на растяжение 240 МПа или более.

[0081] С другой стороны, материалы образцов для испытаний №№ 4-6 не удовлетворяли заданным условиям по некоторым оцениваемым параметрам. Материал образца для испытаний № 4, хотя он и был CC-материалом, имел низкую концентрацию меди 0,01% по массе и был хуже по способности к химической конверсионной обработке.

[0082] Материал образца для испытаний № 5 имел концентрацию меди 0,05% по массе, но имел высокую концентрацию магния 4,60% по массе и обладал пределом прочности на растяжение с высоким значением, хотя он был DC-материалом. Тем не менее, материал образца для испытаний № 5 имел средний размер зерна в 23 мкм, превышающий заданное значение, и, таким образом, наблюдались следы SS по внешнему виду после формования. Кроме того, в случае DC-материала, DC-материал подвергался обточке на обеих поверхностях перед обработкой гомогенизацией, и за счет этого удалялся участок поверхностного слоя сляба и отсутствовал наблюдаемый пик в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности материала листа алюминиевого сплава. (См. № 5 на фиг. 2.)

[0083] Материал образца для испытаний № 6 имел концентрацию меди 0,05% по массе; тем не менее, вследствие DC-материала, материал образца для испытаний № 6 имел средний размер зерна 21 мкм, превышающий заданное значение, и обладал уменьшенным пределом прочности на растяжение 235 МПа.

[0084] Фиг. 3 представляет собой фотографии, иллюстрирующие внешний вид кристаллов в материалах образцов для испытаний №№ 1 и 4 после химической конверсионной обработки. Как проиллюстрировано на фиг. 3(a), можно видеть, что в материале образца для испытаний № 1 однородность внешнего вида улучшена посредством уменьшения неоднородности внешнего вида добавлением меди, и пленка фосфата цинка образуется однородно. С другой стороны, как проиллюстрировано на фиг. 3(b), можно видеть, что в материале образца для испытаний № 4, вследствие недостаточного количества добавленной меди, пленка фосфата цинка сегрегирована и обнажен лист алюминиевого сплава.

[0085] Все содержание заявки на патент Японии № 2011-162284 (поданной 25 июля 2011 года) полностью включено сюда по ссылке.

[0086] Хотя содержание настоящего изобретения было описано выше в отношении настоящего варианта реализации, следует понимать, что настоящее изобретение не ограничено этим описанием, и специалисту в данной области техники должно быть очевидно, что в нем могут быть проделаны различные модификации и улучшения.

Промышленная применимость

[0087] Согласно настоящему изобретению можно предоставить лист алюминиевого сплава с превосходными формуемостью и способностью к химической конверсионной обработке и способ его изготовления.

Список ссылочных номеров

[0088]

10 - капот

11 - дверь

12 - крыло

13 - крыша

14 - багажник

Изобретение относится к области металлургии, а именно, к листам из алюминиевого сплава. Лист алюминиевого сплава, содержит подложку из алюминиевого сплава с составом, содержащим, в мас.%: 3,0-4,0 магния, 0,2-0,4 марганца, 0,1-0,5 железа, не менее 0,03 - менее 0,10 меди, и менее 0,20 кремния, причем остаток составляют алюминий и неизбежные примеси. Пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности подложки из алюминиевого сплава равна или больше 0,15 мас.%. Подложка из алюминиевого сплава имеет рекристаллизованную структуру со средним размером зерна в 15 мкм или менее. Лист имеет высокую формуемость и способность к химической конверсионной обработке. 2 н. и 4 з.п. ф-лы, 3 ил., 2 табл., 6 пр.

1. Лист алюминиевого сплава, содержащий:

подложку из алюминиевого сплава с составом, содержащим, в мас.%: 3,0-4,0 магния, 0,2-0,4 марганца, 0,1-0,5 железа, не менее 0,03 - менее 0,10 меди, и менее 0,20 кремния, причем остаток составляют алюминий и неизбежные примеси,

при этом пиковая концентрация в распределении концентрации меди в направлении толщины в области на глубине от 15 нм до 200 нм от поверхности подложки из алюминиевого сплава равна или больше 0,15 мас.%, и

при этом подложка из алюминиевого сплава имеет рекристаллизованную структуру со средним размером зерна в 15 мкм или менее.

2. Лист алюминиевого сплава по п.1, при этом подложка из алюминиевого сплава содержит не менее 0,03 мас.% - менее 0,07 мас.% меди.

3. Лист алюминиевого сплава по п.1 или 2, при этом подложка из алюминиевого сплава имеет предел прочности на растяжение 240 МПа или более.

4. Способ изготовления листа алюминиевого сплава, включающий:

непрерывную разливку расплавленного алюминиевого сплава в сляб толщиной 2-15 мм посредством машины непрерывного литья тонких слябов, причем расплавленный алюминиевый сплав имеет состав, содержащий, в мас.%:

3,0-4,0 магния, 0,2-0,4 марганца, 0,1-0,5 железа, не менее 0,03 - менее 0,10 меди, и менее 0,20 кремния, причем остаток составляют алюминий и неизбежные примеси;

наматывание сляба на ролик без подвергания сляба горячей прокатке;

подвергание сляба холодной прокатке с конечным холодным обжатием 70-95% после наматывания сляба; и

подвергание сляба окончательному отжигу после подвергания сляба холодной прокатке.

5. Способ по п.4, при этом окончательный отжиг осуществляют при температуре выдержки 300-400°C в течение 1-8 часов в печи периодического действия.

6. Способ по п.4, при этом окончательный отжиг осуществляют при температуре выдержки 400-500°C в течение 10-60 секунд в печи непрерывного действия.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| RU 2058204 C1, 20.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВА АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1999 |

|

RU2232828C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-07-10—Публикация

2012-07-10—Подача