Изобретение относится к приборам для проведения ядерно-физических экспериментов, а именно к спектрометрам ионизирующих излучений в виде ядерных фрагментов, тяжелых элементарных частиц и гамма-квантов на основе полупроводниковых детекторов из сверхчистого германия, эксплуатируемых при криогенных температурах.

Известен спектрометр ионизирующих излучений на основе газонаполненного детектора (В.К. Ляпидевский «Методы детектирования излучений». - М.: Энергоатомиздат, 1987, с.237). Преимуществом газонаполненного детектора ионизирующих излучений является отсутствие искажений, связанных с радиационным повреждением рабочего материала детектора, однако из-за малой плотности материала детектора он может применяться только для регистрации заряженных частиц и гамма-квантов небольшой энергии - до нескольких МэВ.

Известен спектрометр ионизирующих излучений на основе жидкого детектора (А.И. Абрамов и др. «Основы экспериментальных методов ядерной физики». - М.: Энергоатомиздат, 1985, с.151-154). В жидком детекторе ионизирующих излучений в качестве рабочего материала детектора используется жидкий аргон или жидкий ксенон. Жидкий детектор обладает большой тормозной способностью и может применяться для регистрации заряженных частиц и гамма-квантов в десятки МэВ, однако спектрометр на основе жидкого детектора обладает эксплуатационным недостатком, связанным с тем, что амплитуда сигнала на выходе детектора сильно зависит от примесей в используемом сжиженном газе, а поскольку сжиженный газ не может постоянно заполнять рабочий объем детектора и должен обновляться перед каждым сеансом работы спектрометра, сопровождающее этот процесс изменение амплитуды сигнала на выходе детектора требует выполнения калибровки детектора непосредственно перед началом сеанса работы, что не всегда возможно.

Известен спектрометр ядерных излучений (патент Канады CA2743051 от 30.09.2014, МПК G01T1/20), содержащий сцинтилляционный детектор, фотоумножитель, электронные модули обработки сигналов. Спектрометр на основе сцинтилляционного детектора обладает высоким энергетическим и временным разрешением, однако применение фотоэлектронных умножителей обусловливает значительные габариты спектрометра, что затрудняет его применение в условиях ограниченного пространства.

Известен спектрометр альфа-частиц (патент РФ №2159943 от 27.11.2000, МПК G01T1/36), содержащий полупроводниковый детектор альфа-частиц, подключенные к полупроводниковому детектору электронные модули обработки сигналов, поступающих от полупроводникового детектора, включающие последовательно соединенные зарядочувствительный предусилитель, формирующий усилитель, амплитудно-цифровой преобразователь, а также узел дискриминации сигналов по форме, при этом выход зарядочувствительного предусилителя соединен со входом узла дискриминации сигналов по форме, выход которого соединен со входом управления аналого-цифрового преобразователя.

Полупроводниковые детекторы обладают большой тормозной способностью и могут применяться для регистрации заряженных частиц и гамма-квантов энергией десятки МэВ, спектрометр на основе полупроводниковых детекторов компактен и может использоваться в условиях ограниченного пространства, однако отсутствие системы криогенного охлаждения полупроводникового детектора исключает применение германиевых детекторов, обладающих более высокой тормозной способностью и большей толщиной чувствительного слоя, чем кремниевые полупроводниковые детекторы, эксплуатируемые при комнатной температуре.

Прототипом заявленного изобретения является спектрометр ионизирующих излучений, известный из публикации в журнале «Приборы и техника эксперимента», 1999, №4, стр.65-71. Спектрометр по прототипу содержит полупроводниковый детектор ионизирующих излучений, электронные модули, криостат, устройство перемещения детектора, электронные модули содержат модули обработки сигналов, вход которых подключен к полупроводниковому детектору ионизирующих излучений, а также модуль сохранения оцифрованных сигналов, вход которого подключен к выходу модулей обработки сигналов, криостат включает в себя криогенный сосуд.

Спектрометр по прототипу характеризуется тем, что криостат содержит также держатель детекторов, две трубки, электронагреватель, воздушный насос, в держателе детекторов имеется полость и два отверстия, полупроводниковый детектор ионизирующих излучений закреплен на держателе детекторов, трубки соединены с указанными отверстиями в держателе детекторов, электронагреватель выполнен в виде металлической емкости с двумя отверстиями и закрепленной в полости электронагревателя электрической спиралью, первая трубка соединяет держатель детекторов с криогенным сосудом Дьюара, заполненным жидким азотом, вторая трубка соединяет держатель детекторов с одним отверстием электронагревателя, второе отверстие электронагревателя соединено с воздушным насосом, устройство перемещения детектора содержит корпус, каретку, закрепленный в корпусе электродвигатель, червячный вал, соединенный с валом электродвигателя, каретка входит в зацепление с червячным валом и способна перемещаться вдоль корпуса, держатель детекторов соединен с кареткой, электронные модули содержат также модуль управления устройством перемещения детектора, модули обработки сигналов содержат последовательно подключенные предусилитель, усилитель, формирователь, аналого-цифровой преобразователь.

Спектрометр работает следующим образом: электронагреватель, воздушный насос и электронные модули подключают к внешнему источнику питания, воздушный насос создает разрежение в трубках, соединенных с держателем детекторов, благодаря этому жидкий азот из криогенного сосуда Дьюара начинает поступать по первой трубке в держать детекторов, проходить через полость в держателе детекторов, затем проходить по второй трубке к нагревателю, переходить в нагревателе в газообразное состояние, после этого газообразный азот проходит через воздушный насос и выбрасывается в окружающее пространство. При этом держатель детекторов и установленный на нем полупроводниковый детектор на основе сверхчистого германия охлаждаются до криогенных температур.

На полупроводниковый детектор подают высокое напряжение, при попадании заряженной частицы или гамма-кванта в полупроводниковый детектор происходит ионизация материала полупроводникового детектора, на электродах полупроводникового детектора накапливается заряд, и на выходе зарядочувствительного предварительного усилителя (предусилителя), подключенного к полупроводниковому детектору, формируется сигнал, который усиливается в усилителе и уже усиленный сигнал попадает в формирователь, где формируется нормализованный сигнал, амплитуда которого пропорциональна энергии, потерянной в полупроводниковом детекторе заряженной частицей или гамма-квантом. Нормализованные сигналы преобразуют в цифровую форму в аналого-цифровом преобразователе, полученные цифровые сигналы поступают в модуль сохранения оцифрованных сигналов, который записывает значения амплитуд оцифрованных сигналов в накопитель цифровых данных для последующего анализа. Криогенного сосуда Дьюра с жидким азотом объемом 25 л хватает на 20 часов непрерывной работы спектрометра.

Спектрометр по прототипу содержит криогенную систему охлаждения полупроводникового детектора, что позволяет применять полупроводниковые детекторы на основе сверхчистого германия, обладающие более высокой разрешающей способностью, большей толщиной живого слоя и тормозной способностью, чем кремниевые полупроводниковые детекторы, эксплуатируемые при комнатной температуре, однако недостатком спектрометра по прототипу является большой расход жидкого азота в условиях ограниченного запаса жидкого азота в криогенном сосуде и применении электронагревателя для интенсивного перевода жидкого азота в газообразное состояние. Если жидкий азот в криогенном сосуде закончился, а электрофизическая ядерная установка, например, ускоритель заряженных частиц, продолжает работать, то вход в зону размещения спектрометра для замены криогенного сосуда с жидким азотом невозможен и это ограничивает возможность набора длительной непрерывной статистики событий.

При разработке заявленного спектрометра решалась задача создания криогенного спектрометра, который мог бы эксплуатироваться непрерывно длительное время без вмешательства оператора в его работу.

Заявленный спектрометр ионизирующих излучений также содержит полупроводниковый детектор ионизирующих излучений, электронные модули, криостат, устройство перемещения детектора, электронные модули содержат модули обработки сигналов, вход которых подключен к полупроводниковому детектору ионизирующих излучений, а также модуль сохранения оцифрованных сигналов, вход которого подключен к выходу модулей обработки сигналов, криостат включает в себя криогенный сосуд.

Заявленный спектрометр отличается от спектрометра по прототипу тем, что криостат содержит также бачок, трубу, коаксиальную трубку, запорный вентиль, криогенную трубку, при этом полупроводниковый детектор ионизирующих излучений закреплен на бачке, внутренняя поверхность трубы имеет покрытие, содержащее гидрофильный сорбент, внутренний диаметр трубы превышает наружный диаметр коаксиальной трубки, запорный вентиль имеет входное и выходное отверстие, один конец коаксиальной трубки соединен с выходным отверстием запорного вентиля, второй конец коаксиальной трубки размещен в полости трубы, ось трубы и ось коаксиальной трубки лежат в одной вертикальной плоскости и параллельны между собой, один конец криогенной трубки соединен с входным отверстием запорного вентиля, второй конец криогенной трубки соединен с криогенным сосудом, в верхней части стенки бачка имеется сквозное отверстие, один конец трубы закреплен на верхней части стенки бачка в месте сквозного отверстия, так что полость трубы через сквозное отверстие соединяется с полостью бачка, второй конец трубы закреплен на устройстве перемещения детектора, в верхней части полости бачка напротив сквозного отверстия установлена наклонная пластина, имеющая плоскую полированную поверхность, перпендикулярную вертикальной плоскости, проходящей через ось трубы, и обращенную к нижней части стенки бачка, находящейся на стороне сквозного отверстия, в нижней части полости бачка имеется горизонтальная поверхность, образованная плоской металлической поверхностью, в средней части полости бачка на стенке бачка под наклонной пластиной установлена горизонтальная металлическая пластина, имеющая плоскую горизонтальную полированную поверхность с верхней стороны горизонтальной металлической пластины, нижняя сторона горизонтальной металлической пластины имеет шероховатую поверхность, на наружной поверхности коаксиальной трубки закреплен ультразвуковой дальномер, направленный на полированную поверхность наклонной пластины, электронные модули содержат также модуль управления вентилем и контроллер, выходы модуля управления вентилем подключены к управляющим входам запорного вентиля, выходы контроллера подключены к управляющему входу устройства перемещения детектора, к управляющему входу модуля управления вентилем, к входу ультразвукового дальномера, к управляющим входам модулей обработки сигналов, к управляющему входу модуля сохранения оцифрованных сигналов, входы контроллера подключены к выходу ультразвукового дальномера, к выходу устройства перемещения детектора.

Основной технический результат, достигаемый в результате реализации заявленного изобретения - уменьшение статистической погрешности измерений энергии регистрируемых спектрометром заряженных частиц и гамма-квантов за один сеанс работы спектрометра без вмешательства человека в его работу. Снижение статистической погрешности измерений обеспечивается существенным повышением продолжительности непрерывной работы спектрометра и связанным с этим увеличением количества событий ядерных реакций, регистрируемых спектрометром за один сеанс непрерывной работы, с учетом того, что статистическая погрешность измерения энергии заряженных частиц или гамма-квантов находится в обратной зависимости от количества зарегистрированных заряженных частиц или гамма-квантов соответственно. Несмотря на то что при работе со спектрометром согласно заявленному изобретению регистрацию событий ядерных реакций периодически приходится приостанавливать для заливки жидкого азота в бачок, что снижает статистику регистрируемых событий, время на долив жидкого азота может занимать около одной минуты, а одна операции залива бачка объемом около одного литра обеспечивает работу спектрометра в течение нескольких часов без необходимости долива жидкого азота, поэтому временные потери, связанные с остановкой регистрации частиц и квантов из-за долива жидкого азота в бачок составляют долю процента от всего времени работы спектрометра. В то же время за счет уменьшенного расхода жидкого азота, обусловленного только пассивным испарением, спектрометр может работать намного большее время без необходимости остановки работы ядерной установки, обеспечивающей ядерные реакции, представляющие интерес в эксперименте, по сравнению со спектрометром по прототипу. При этом применение дальномера для регистрации критически малого уровня жидкого азота в бачке позволяет исключить размещение контактных датчиков, чувствительных к криогенным температурам или жидкости, вблизи бачка, находящегося в зоне интенсивного облучения, что могло бы приводить к ложным срабатываниям таких датчиков из-за воздействия ионизирующих излучений. Кроме того, использование дальномера позволяет избежать воздействия мощных электромагнитных систем ускорительной техники и накопительных колец, используемых для ускорения и фокусировки пучков заряженных частиц, работа которых приводит к большим электрическим наводкам на контактных датчиках, которые могли бы быть размещены вблизи бачка с жидким азотом вместо использования дальномера.

Применение покрытия коаксиальной трубки и внутренней поверхности трубы, содержащего гидрофильный сорбент, обеспечивает поглощение ультразвуковых волн, падающих на такую поверхность, благодаря этому исключаются многократные отражения ультразвуковых волн от внутренней поверхности трубы и внешней поверхности коаксиальной трубки, отклоняющихся от прямой, направленной от ультразвукового дальномера к наклонной пластине, что позволяет исключить из расчетов дистанции от ультразвукового дальномера до поверхности отражения ультразвуковые волны, прошедшие намного большую дистанцию из-за многократных отражений от внутренней поверхности трубы и внешней поверхности коаксиальной трубки.

При регистрации отраженных ультразвуковых волн ультразвуковая волна, отраженная от горизонтальной металлической пластины в верхней части металлического бачка, играет роль реперного сигнала, поскольку горизонтальная металлическая пластина находится выше уровня жидкого азота в металлическом бачке и факт регистрации ультразвуковой волны, отраженной от полированной поверхности горизонтальной металлической пластины, говорит о работоспособности системы. Если часть ультразвуковой волны, отраженной от поверхности на дне бачка, попадает на шероховатую поверхность горизонтальной металлической пластины, то она отражается расширяющимся рассеивающимся потоком благодаря шероховатости поверхности с нижней стороны горизонтальной металлической пластины, а, попав на поверхность кипящего жидкого азота, предварительно рассеянная, окончательно рассеивается, что исключает генерацию ложных сигналов в ультразвуковом дальномере, связанных с многократными переотражениями ультразвуковых волн в полости бачка.

В развитие заявленного изобретения полированная поверхность наклонной пластины образована металлической поверхностью, нижняя граница наклонной пластины находится не выше оси трубы, а нормаль к полированной поверхности наклонной пластины лежит в вертикальной плоскости, проходящей через ось трубы, и образует острый угол с вертикальной осью, направленной вниз,

в предпочтительном исполнении нормаль к полированной поверхности наклонной пластины образует угол с вертикальной осью, направленной вниз, равный 45 градусам;

бачок имеет форму цилиндра с двумя торцами, ось которого ориентирована вертикально, указанное сквозное отверстие выполнено в цилиндрической стенке бачка, труба соединена с цилиндрической стенкой бачка, так что труба входит в сквозное отверстие в цилиндрической стенке бачка и герметично закреплена в сквозном отверстии, наклонная пластина выполнена в виде металлической полированной пластины, закрепленной на стенке или верхнем торце бачка,

нижний торец бачка выполнен из бескислородной меди, в верхней части нижнего торца бачка выполнено углубление цилиндрической формы, при этом верхняя часть нижнего торца образует горизонтальную полированную кольцеобразную поверхность,

полупроводниковый детектор ионизирующих излучений закреплен на нижнем торце бачка,

полупроводниковый детектор ионизирующих излучений включает в себя полупроводниковую пластину и металлическую оправу, выполненную из бескислородной меди, в которой закреплена полупроводниковая пластина, металлическая оправа полупроводникового детектора закреплена на нижнем торце бачка,

ось трубы ориентирована горизонтально, часть коаксиальной трубки размещается в полости трубы, коаксиальная трубка нижней частью своей наружной поверхности касается нижней части внутренней поверхности трубы, наружная поверхность коаксиальной трубки имеет покрытие, содержащее гидрофильный сорбент; в предпочтительном исполнении гидрофильный сорбент выполнен в виде пористого стекла.

В дальнейшее развитие изобретения коаксиальная трубка содержит внутреннюю и внешнюю трубки, соединенные между собой по краям, оси которых совпадают между собой, наружный диаметр внутренней трубки меньше внутреннего диаметра внешней трубки, пространство между указанными трубками герметизировано от пространства снаружи коаксиальной трубки и заполнено несколькими чередующимися слоями металлической фольги и минерального волокна, оборачивающими внутреннюю трубку, полость коаксиальной трубки образована полостью внутренней трубки, оси указанных трубок совпадают между собой;

запорный вентиль выполнен в виде дистанционно управляемого проходного клапана с электронным управлением, способным находиться в открытом и закрытом состоянии, в открытом состоянии запорного вентиля полость коаксиальной трубки соединяется с полостью криогенной трубки, запорный вентиль содержит задвижку в виде пластины из ферромагнитного материала, электромагнит, способный притягивать к себе задвижку, а также пружину, способную отталкивать задвижку от электромагнита, управляющие входы запорного вентиля образованы входами электромагнита, выходы модуля управления вентилем подключены к входам электромагнита, в закрытом состоянии запорного вентиля полость коаксиальной трубки отделена задвижкой от полости криогенной трубки, электромагнит запорного вентиля выполнен способным переводить запорный вентиль из открытого состояния в закрытое и из закрытого состояния в открытое;

нормаль к полированной поверхности наклонной пластины образует острый угол с вертикальной осью, направленной вниз, отложенный в вертикальной плоскости, проходящей через ось трубы, между вертикальной осью, направленной вниз, и горизонтальной осью, параллельной оси трубы и направленной в сторону трубы;

нормаль к полированной поверхности наклонной пластины образует угол с вертикальной осью, направленной вниз., выраженный в градусах, который лежит в диапазоне от (45 - f) до (45 + f), где f = (D - d) / (8 L), где D - внутренний диаметр трубы, d - наружный диаметр коаксиальной трубки, L - расстояние от наклонной пластины до ультразвукового дальномера вдоль оси излучения ультразвуковых волн ультразвуковым дальномером,

плоскость горизонтальной полированной поверхности с верхней стороны горизонтальной металлической пластины проходит через нижнюю часть полости трубы, горизонтальная полированная поверхность покрывает часть проекции полированной поверхности наклонной пластины на плоскость горизонтальной полированной поверхности;

между горизонтальной поверхностью, образованной верхней частью нижнего торца бачка, и дном бачка имеется зазор, дно бачка образовано дном углубления цилиндрической формы, выполненном в верхней части нижнего торца бачка, часть горизонтальной поверхности размещена под наклонной пластиной, при этом, по меньшей мере, часть полированной поверхности наклонной пластины в проекции на горизонтальную плоскость, в которой лежит горизонтальная поверхность, проецируется на часть горизонтальной поверхности;

ультразвуковой дальномер выполнен способным излучать ультразвуковые волны, принимать отраженные ультразвуковые волны и генерировать электрический сигнал, параметры которого однозначно соответствуют длительности промежутка времени между моментом излучения ультразвуковой волны и моментом приема отраженной ультразвуковой волны, ультразвуковой дальномер ориентирован так, что направление излучения ультразвуковой волны ультразвуковым дальномером соответствует оси, параллельной оси трубы и проходящей через полость трубы, сквозное отверстие в стенке бачка и полированную поверхность наклонной пластины;

полость коаксиальной трубки образована полостью внутренней трубки, имеющей меньший диаметр, входящей в состав коаксиальной трубки, коаксиальная трубка содержит также две круглые шайбы из полимерного материала, установленные по краям коаксиальной трубки, внутренняя и внешняя трубки соединяются между собой с помощью указанных шайб, при этом край внутренней трубки входит в отверстие шайбы с натягом между наружной поверхностью внутренней трубки и отверстием шайбы, а шайба входит в полость внешней трубки, имеющей больший диаметр, с натягом между наружной поверхностью шайбы и внутренней поверхностью полости внешней трубки,

площадь указанной горизонтальной поверхности, расположенной в нижней части полости бачка, составляет не менее разности площади сечения полости трубы в плоскости, перпендикулярной оси трубы, и площади сечения коаксиальной трубки по ее наружному диаметру в плоскости, перпендикулярной оси коаксиальной трубки,

площадь полированной поверхности горизонтальной металлической пластины не превышает половины площади горизонтальной проекции полированной поверхности наклонной пластины, благодаря этому поток ультразвуковой волны, отраженной от горизонтальной поверхности, расположенной в нижней части полости бачка, будет не меньше потока ультразвуковой волны, отраженной от полированной поверхности горизонтальной металлической пластины;

устройство перемещения детектора содержит корпус, кронштейн, сервопривод, червячный вал, датчик угла поворота червячного вала, при этом сервопривод и датчик угла поворота червячного вала закреплены в корпусе, червячный вал соединен с валом сервопривода, кронштейн образует подвижное соединение с корпусом, входит в зацепление с червячным валом и выполнен способным перемещаться вдоль корпуса, полупроводниковый детектор ионизирующих излучений соединен с кронштейном, управляющий вход устройства перемещения детектора образован управляющим входом сервопривода, выход устройства перемещения детектора образован выходом датчика угла поворота червячного вала;

спектрометр содержит также опорный фланец и сильфон, опорный фланец установлен на устройстве перемещения детектора, в опорном фланце имеется сквозное отверстие, труба герметично закреплена на опорном фланце, так что полость трубы сообщается через сквозное отверстие в опорном фланце с пространством со стороны размещения криогенного сосуда, на краях сильфона герметично закреплены фланцы сильфона, один край сильфона герметично закреплен на опорном фланце с помощью первого фланца сильфона, второй край сильфона герметично закреплен на фланце вакуумированной электрофизической установки с помощью второго фланца сильфона, так что вакуумное пространство электрофизической установки соединяется с пространством полости сильфона, при этом пространство полости трубы и полости бачка герметично изолировано от пространства полости сильфона;

модули обработки сигналов содержат последовательно подключенные предусилитель, усилитель, формирователь нормализованных сигналов, аналого-цифровой преобразователь, предусилитель закреплен на устройстве перемещения детектора, усилитель, формирователь нормализованных сигналов, аналого-цифровой преобразователь и модуль сохранения оцифрованных сигналов установлены в лабораторной стойке, в опорном фланце установлены сквозные вакуумные электрические вводы, полупроводниковый детектор ионизирующих излучений подключен с помощью кабеля к вакуумному вводу со стороны полости сильфона, с противоположной стороны опорного фланца к этому же вакуумному вводу подключен кабель, соединяющий его с входом предусилителя, выход которого подключен к входу усилителя, выход которого подключен к входу формирователя нормализованных сигналов, выход которого подключен к входу аналого-цифрового преобразователя, выход которого подключен к входу модуля сохранения оцифрованных сигналов, способного сохранять параметры оцифрованных сигналов на накопителе цифровых данных.

Спектрометр предназначен для выполнения длительных измерений энергии заряженных частиц (ядерных фрагментов и тяжелых элементарных частиц) и гамма-квантов в зоне воздействия ионизирующего излучения, где нахождение человека во время выполнения ядерно-физического эксперимента не допустимо, а также вблизи электрофизических установок, генерирующих мощное электромагнитное поле, в частности, вблизи ускорителей заряженных частиц, накопительных колец, систем электрической и магнитной фокусировки пучков заряженных частиц.

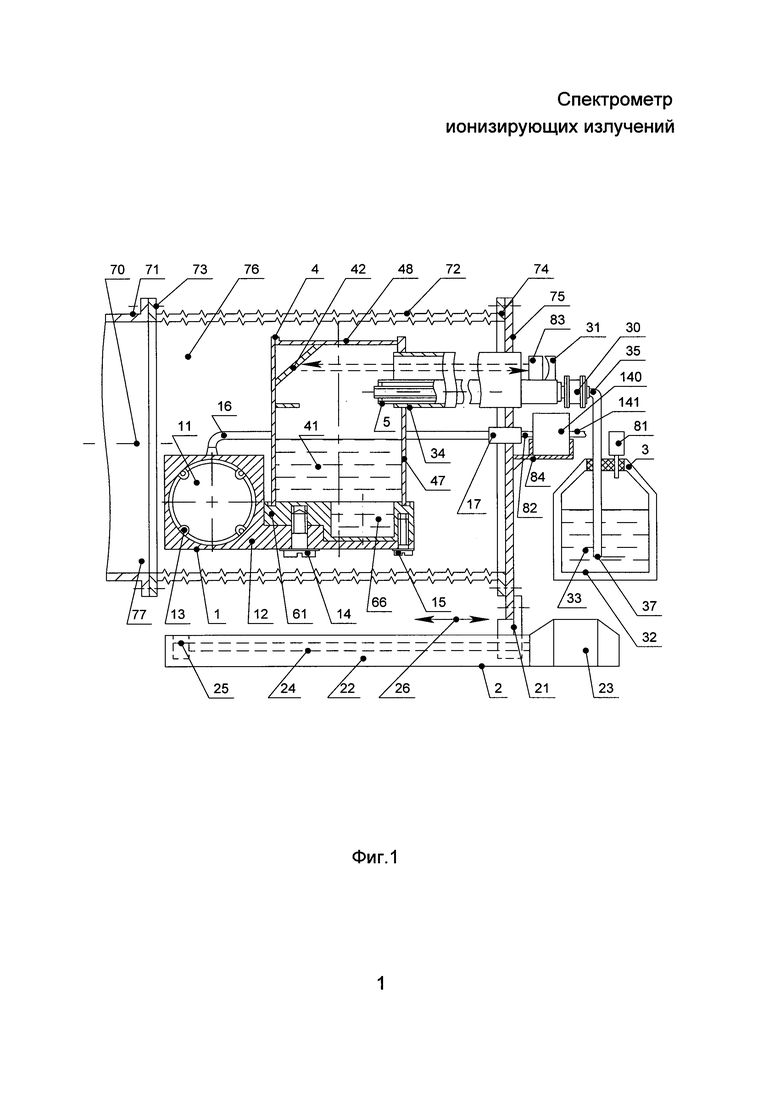

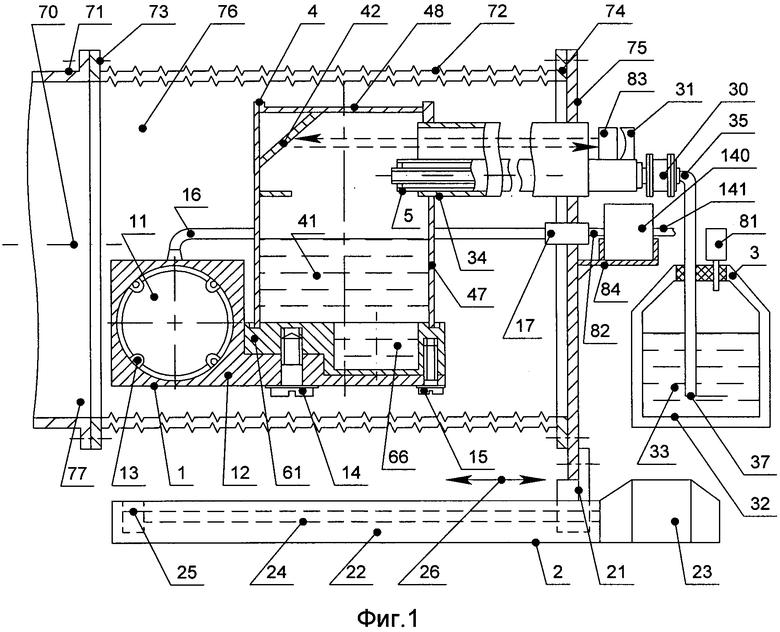

На фиг.1 показана схема спектрометра ионизирующих излучений;

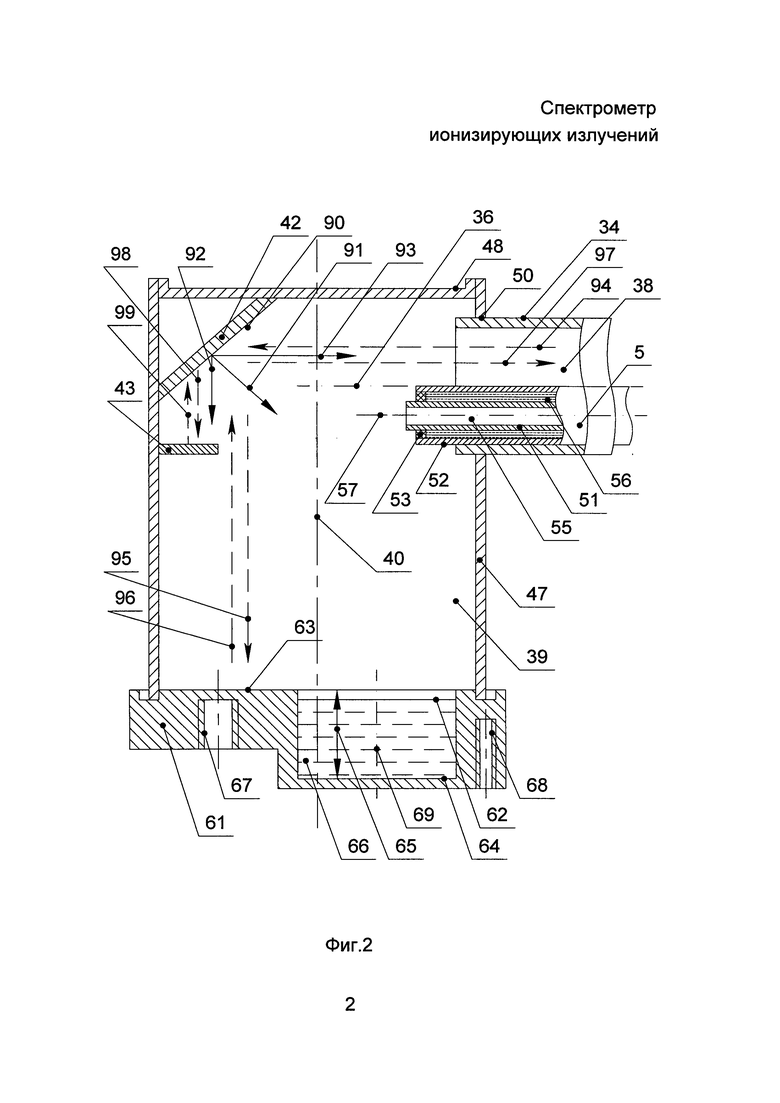

на фиг.2 показана схема бачка для жидкого азота;

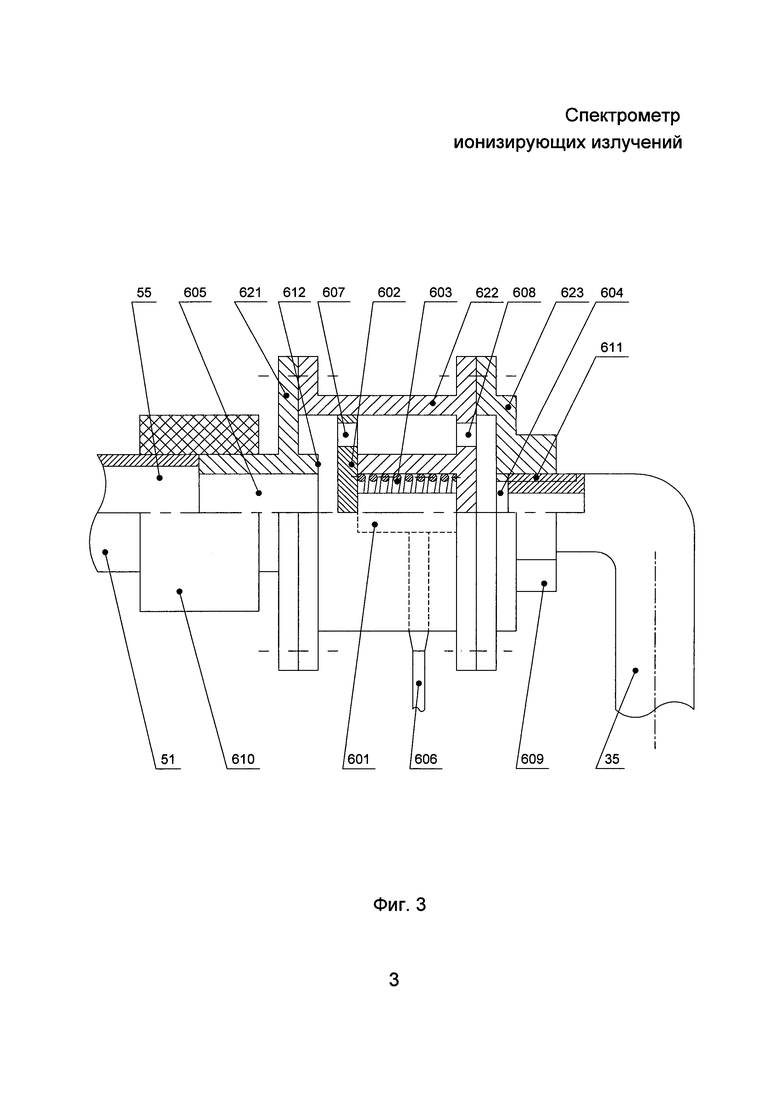

на фиг.3 показана схема запорного вентиля;

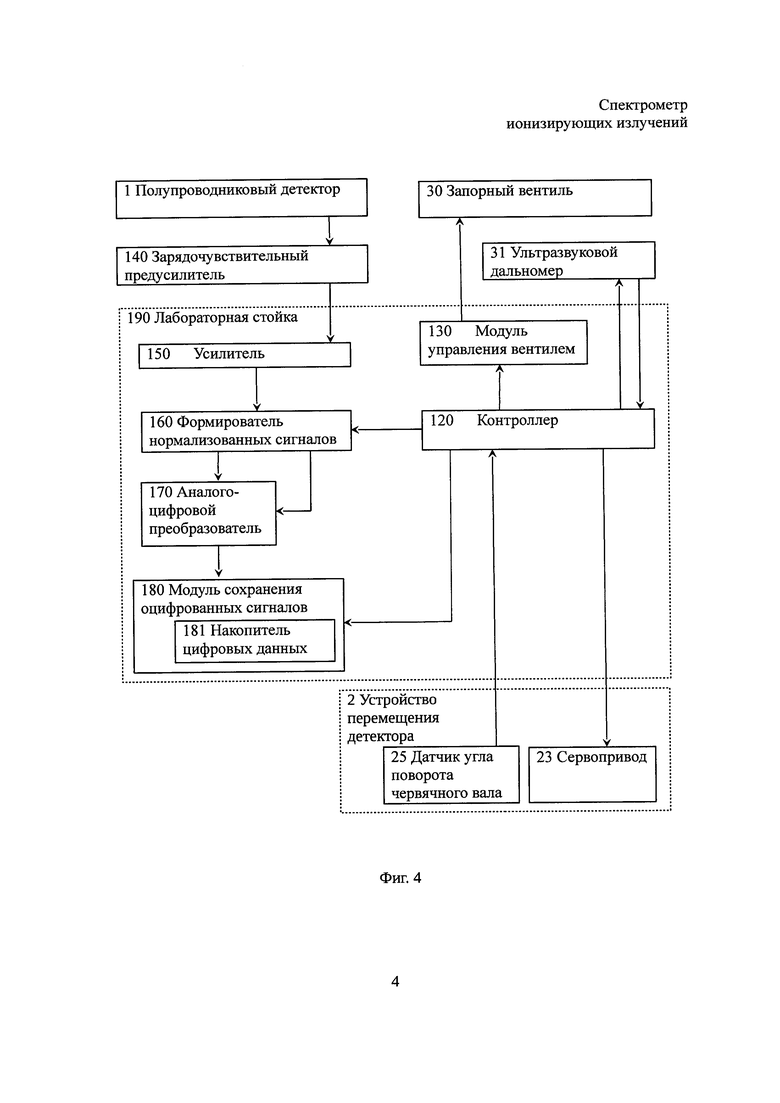

на фиг.4 показана схема подключения электронных модулей спектрометра.

На фиг.1 показана схема спектрометра в предпочтительном варианте реализации заявленного изобретения. Спектрометр ионизирующих излучений содержит полупроводниковый детектор ионизирующих излучений 1 (далее - полупроводниковый детектор 1), криостат, устройство перемещения детектора 2, опорный фланец 75, соединенный с устройством перемещения детектора 2, и электронные модули. Полупроводниковый детектор 1 содержит полупроводниковую пластину 11 из сверхчистого германия толщиной от 0,5 см до 2 см и металлическую оправу 12 из бескислородной меди, в которой с помощью лепестков 13, изготовленных из бериллиевой бронзы, закреплена полупроводниковая пластина 11.

Криостат представляет собой систему охлаждения полупроводникового детектора 1 с помощью жидкого азота и включает в себя криогенный сосуд 3 (сосуд Дьюара) объемом 25 л и бачок 4, при этом полупроводниковый детектор 1 закреплен на бачке 4, а криогенный сосуд 3 содержит жидкий азот 33. На фиг.1 криогенный сосуд 3 показан схематично в более мелком масштабе, чем другие элементы конструкции спектрометра. Криостат содержит также трубу 34, один конец которой закреплен на устройстве перемещения детектора 2 с помощью опорного фланца 75, который закреплен на кронштейне 21 устройства перемещения детектора 2, а труба 34 герметично закреплена с помощью сварки в сквозном отверстии в опорном фланце 75. Криостат содержит также последовательно соединенные коаксиальную трубку 5, дистанционно управляемый запорный вентиль 30 с дискретным регулированием и электронным управлением (далее - вентиль 30) и криогенную трубку 35, один конец которой соединен с вентилем 30, а второй конец герметично соединен с криогенным сосудом 3, при этом криогенная трубка 35 соединена с входным отверстием вентиля 30, а коаксиальная трубка 5 соединена с выходным отверстием вентиля 30. Край криогенной трубки 37 образует зазор с дном криогенного сосуда 32, достаточный для прохождения жидкого азота 33 из криогенного сосуда 3 в полость криогенной трубки 35. Вентиль сброса избыточного давления 81 также герметично соединен с криогенным сосудом 3 для автоматического сброса избыточного давления выше заданного порога, возникающего в полости криогенного сосуда 3.

На фиг.2 подробно показана схема бачка 4. В верхней части стенки бачка 47 со стороны трубы 34 имеется сквозное отверстие 50, бачок 4 закреплен на конце трубы 34, так что полость трубы 38 через сквозное отверстие 50 в стенке бачка 47 соединяется с полостью бачка 39. В верхней части полости бачка 39 напротив отверстия 50 установлена наклонная пластина 42, полированная поверхность которой 90 образует плоскость, обращенную к нижней части стенки бачка 47, находящейся на стороне сквозного отверстия 50, а нормаль к полированной поверхности наклонной пластины 91 лежит в вертикальной плоскости, проходящей через ось трубы 36, и направлена между вертикальной осью 92, направленной вниз, и горизонтальной осью 93, направленной в сторону трубы 34 и параллельной оси трубы 36.

В средней части полости бачка 39 на стенке бачка 47 под наклонной пластиной 42 установлена горизонтальная металлическая пластина 43, имеющая плоскую горизонтальную полированную поверхность с верхней стороны горизонтальной металлической пластины 43, плоскость которой проходит через нижнюю часть полости трубы 38, нижняя сторона горизонтальной металлической пластины 43 имеет шероховатую поверхность. В нижней части полости бачка 39 имеется горизонтальная поверхность 63, образованная плоской металлической поверхностью, между горизонтальной поверхностью 63 и дном бачка 64 имеется зазор 65. Проекция горизонтальной металлической пластины 43 на горизонтальную поверхность 63 покрывает часть проекции полированной поверхности наклонной пластины 90 на горизонтальную поверхность 63.

Позицией 62 на фиг.2 показан уровень жидкого азота, когда ультразвуковые волны 94, испущенные ультразвуковым дальномером 31, могут отражаться от полированной поверхности наклонной пластины 90, затем часть ультразвуковых волн 94, отраженных от наклонной пластины 42 как ультразвуковые волны 95, могут отражаться от горизонтальной поверхности 63 как ультразвуковые волны 96, а затем, отразившись от наклонной пластины 42 как ультразвуковые волны 97, регистрироваться ультразвуковым дальномером 31. На фиг.1 показан уровень жидкого азота в рабочем состоянии спектрометра, когда ультразвуковые волны 95 рассеиваются на поверхности кипящего жидкого азота и отраженные ультразвуковые волны 96, 97 отсутствуют.

Ось трубы 36 ориентирована горизонтально и параллельна оси коаксиальной трубки 57. Часть коаксиальной трубки 5 размещается в полости трубы 38, ось трубы 36 и ось коаксиальной трубки 57 параллельны между собой и лежат в одной вертикальной плоскости. При этом внутренний диаметр трубы 34 составляет 24 мм и вдвое превышает наружный диаметр коаксиальной трубки 5, который составляет 12 мм. Внутренняя поверхность трубы 36 имеет покрытие, содержащее гидрофильный сорбент в виде пористого стекла, наружная поверхность коаксиальной трубки 5 также имеет покрытие, содержащее гидрофильный сорбент в виде пористого стекла. Гидрофильный сорбент на наружной поверхности коаксиальной трубки препятствует многократному отражению ультразвуковых волн, а также исключает образование водного конденсата и наледи, которые могли бы образовываться на металлических поверхностях криостата, особенно после очередного долива жидкого азота, которая могла бы препятствовать перемещению коаксиальной трубки в полости трубы. На поверхности коаксиальной трубки 5 с ее наружной стороны закреплен ультразвуковой дальномер 31 типа HC-SR04, ось излучения которого направлена на наклонную пластину 42, а также коллиматор 83, размещенный между ультразвуковым дальномером 31 и наклонной пластиной 42 и способный ограничивать направления, с которых ультразвуковой дальномер 31 может принимать ультразвуковые волны. Коллиматор 83 изготовлен в виде трубки, через которую вдоль ее оси могут проходить ультразвуковые волны.

Наклонная пластина 42 выполнена в виде металлической пластины из немагнитной нержавеющей стали, нижняя граница наклонной пластины находится на оси трубы 36, коаксиальная трубка 5 нижней частью наружной поверхности касается нижней части внутренней поверхности трубы 34, так что при перемещении полупроводникового детектора 1 с помощью устройства перемещения детектора 2 вместе с трубой 34 относительно коаксиальной трубки 5 коаксиальная трубка 5 скользит по внутренней поверхности трубы 34.

Бачок 4, предназначенный для наполнения его жидким азотом 41, имеет форму цилиндра с двумя торцами — нижним торцом 61 и верхним торцом 48. Ось бачка 40 ориентирована вертикально, сквозное отверстие 50 выполнено в цилиндрической стенке бачка 47, труба 34 соединена с цилиндрической стенкой бачка 47, так что труба 34 входит в сквозное отверстие 50 в цилиндрической стенке бачка 47 и герметично закреплена в сквозном отверстии 50 посредством сварки. Нижний торец бачка 61 выполнен из бескислородной меди, цилиндрическая стенка 47 и верхний торец бачка 48 изготовлены из немагнитной нержавеющей стали.

В нижнем торце бачка 61 со стороны полости бачка 39 выполнено углубление 66 цилиндрической формы, при этом ось 69 цилиндра, образующего углубление 66, ориентирована вертикально, а верхняя часть нижнего торца бачка 61 образует горизонтальную полированную кольцеобразную поверхность 63 с переменной шириной кольца. Наклонная пластина 42 закреплена с помощью сварки на верхнем торце бачка 48. Часть горизонтальной поверхности 63 размещена под наклонной пластиной 42, при этом часть полированной поверхности наклонной пластины 90 в проекции на горизонтальную плоскость, в которой лежит горизонтальная поверхность 63, пересекается с частью горизонтальной поверхности 63. Внутренний диаметр бачка 4 составляет 60 мм, а внутренний диаметр углубления 66 составляет 25 мм, при этом площадь горизонтальной поверхности 63 составляет 2975 кв. мм. Площадь сечения полости трубы 34 в плоскости, перпендикулярной оси трубы 36, составляет 576 кв. мм, площадь сечения коаксиальной трубки 5 по ее наружному диаметру в плоскости, перпендикулярной оси коаксиальной трубки 57, составляет 196 кв. мм, поэтому разность площади сечения полости трубы 34 и площади сечения коаксиальной трубки 5 по ее наружному диаметру составляет 380 кв.мм. Таким образом, площадь горизонтальной поверхности 63 в несколько раз превышает разность площади сечения полости трубы 34 и площади сечения коаксиальной трубки 5 по ее наружному диаметру, что обеспечивает надежное отражение ультразвуковой волны 95 от горизонтальной поверхности 63, если уровень жидкого азота 62 ниже уровня горизонтальной поверхности 63.

Нормаль к полированной поверхности наклонной пластины 91 лежит в вертикальной плоскости, проходящей через ось трубы 36, в угловом секторе между вертикальной осью 92 и горизонтальной осью 93 и образует острый угол с вертикальной осью 92, так что нормаль к полированной поверхности наклонной пластины 91 также образует острый угол с горизонтальной осью 93. В предпочтительном исполнении нормаль к полированной поверхности наклонной пластины 91 образует угол с вертикальной осью 92, равный 45 градусам. В общем случае нормаль к полированной поверхности наклонной пластины 91 может образовывать угол с вертикальной осью 92, отложенный в направлении оси 93, выраженный в градусах, который лежит в диапазоне от (45 - f) до (45 + f), где f = (D - d) / (8 L), где D - внутренний диаметр трубы 34, d - наружный диаметр коаксиальной трубки 5, L - расстояние от ультразвукового дальномера 31 до ближайшей точки наклонной пластины 42 вдоль оси излучения ультразвуковых волн ультразвуковым дальномером.

Полупроводниковый детектор 1 закреплен на нижнем торце бачка 61, для этого в нижнем торце бачка 61 с нижней стороны выполнены два вертикальных цилиндрических отверстия 67, 68 с метрической резьбой М10 и М6 соответственно, металлическая оправа полупроводникового детектора 12 закреплена на нижнем торце бачка 61 с помощью двух винтов 14, 15 с метрической резьбой М10 и М6 соответственно, которые завернуты в отверстия 67 и 68 соответственно.

Коаксиальная трубка 5 содержит две соосные трубки - внутреннюю трубку 51 и внешнюю трубку 52, соединенные между собой по краям. Внутренняя трубка 51 изготовлена из немагнитной нержавеющей стали и имеет внутренний диаметр 5 мм и толщину стенки 0,5 мм. Внешняя трубка 52 изготовлена из полистирола и имеет наружный диаметр 12 мм и толщину стенки 1 мм. Пространство 56 между соосными трубками 51, 52 заполнено несколькими чередующимися слоями металлической фольги и минерального волокна, оборачивающими внутреннюю трубку 51, имеющую меньший внутренний и наружный диаметр. Полость коаксиальной трубки 55 образована полостью внутренней трубки 51, коаксиальная трубка 5 содержит также две круглые шайбы, установленные по краям соосных трубок 51, 52, которые соединяются между собой с помощью указанных шайб, при этом используется посадка шайб с натягом.

На фиг.2 показана круглая шайба 53 из полимерного материала в виде капролона. При этом край внутренней трубки 51 входит в круглое отверстие шайбы 53 с натягом между наружной поверхностью внутренней трубки 51 и отверстием шайбы 53, а шайба 53 входит в полость внешней трубки 52, имеющей больший внутренний и наружный диаметр, с натягом между наружной поверхностью шайбы 53 и внутренней поверхностью полости внешней трубки 52 большего диаметра. Аналогично другой край внутренней трубки 51 входит в круглое отверстие второй шайбы с натягом между наружной поверхностью внутренней трубки 51 и отверстием второй шайбы, а вторая шайба входит в полость внешней трубки 52 большего диаметра с натягом между наружной поверхностью второй шайбы и внутренней поверхностью полости внешней трубки 52.

Запорный вентиль 30 представляет собой дистанционно управляемый проходной клапан с электронным управлением и дискретным регулированием и содержит элементы составного корпуса 621, 622, 623 (см. фиг.3), электромагнит 601 с подключенным к нему электрическим проводом (кабелем) 606, задвижку 602, изготовленную в виде пластины из ферромагнитного материала, а также пружину 603 и имеет входное отверстие 604 и выходное отверстие 605, входное отверстие 604 с помощью герметичного трубного резьбового соединения 611 соединено с криогенной трубкой 35, а выходное отверстие 605 с помощью резиновой муфты 610 соединено с внутренней трубкой 51 коаксиальной трубки 5.

Вентиль 30 выполнен способным находиться в открытом и закрытом состоянии. Электромагнит 601 выполнен способным переводить вентиль 30 из открытого состояния в закрытое и из закрытого состояния в открытое путем перемещения задвижки 602, поскольку электромагнит 601 способен притягивать задвижку 602, если по кабелю 606, подключенному к электромагниту 601, поступает электропитание. При этом задвижка 602 открывает проход между полостью 608 и выходным отверстием 605. В открытом состоянии вентиля 30 через электромагнит 602 течет электрический ток, задвижка 602 притягивается к электромагниту 601, и жидкий азот течет из полости криогенной трубки 35 через входное отверстие 604, полость 608, отверстия в задвижке 607, выходное отверстие 605 в полость внутренней трубки 51. Таким образом, в открытом состоянии вентиля 30 область пространства полости коаксиальной трубки 55 через области пространства полостей в вентиле 30 соединяется с областью пространства полости криогенной трубки 35, соединенной с криогенным сосудом 3, и с пространством внутри криогенного сосуда 3, заполненным жидким азотом 33.

Если электрический ток не течет через электромагнит 601, то пружина 603 прижимает задвижку 602 к кольцевому выступу 612, так что задвижка 602 перекрывает проход между полостью 608 и выходным отверстием 605 и, соответственно, препятствуют соединению области пространства полости коаксиальной трубки 55 с областью пространства полости криогенной трубки 35, поэтому при закрытом состоянии вентиля 30 жидкий азот не может попасть через криогенную трубку 35 из криогенного сосуда 3 в полость коаксиальной трубки 55. В предпочтительном исполнении задвижка 602 изготовлена из магнитомягкой стали, шестигранник 609 позволяет использовать гаечный ключ для закрепления вентиля 30 на криогенной трубке 35.

Область пространства полости трубы 38 (см. фиг.2) через сквозное отверстие 50 в стенке бачка 47 соединяется с областью пространства полости бачка 39, размер сквозного отверстия 50 достаточен для того, чтобы при горизонтальном перемещении бачка 4 относительно коаксиальной трубки 5 коаксиальная трубка 5 могла через сквозное отверстие 50 углубиться в полость бачка 39.

Ультразвуковой дальномер 31 выполнен способным излучать ультразвуковые волны 94, принимать отраженные ультразвуковые волны 97 и генерировать электрический цифровой ШИМ-сигнал, параметры которого (скважность) однозначно соответствуют длительности промежутка времени между моментом излучения ультразвуковой волны 94 и моментом приема отраженной ультразвуковой волны 97.

В одном сквозном отверстии, выполненном в опорном фланце 75, проходит труба 34, которая герметично заварена в указанном отверстии. Во втором сквозном отверстии в опорном фланце 75 установлен электрический вакуумный ввод 17, который герметично заварен в опорном фланце 75. Полупроводниковый детектор 1 размещается в вакуумированной области полости сильфона 76, соединяющейся с вакуумированной областью электрофизической установки 77. На концах цилиндрического вакуумного сильфона 72 герметично закреплены фланцы сильфона 73, 74. На опорном фланце 75 закреплен фланец сильфона 74, фланец сильфона 73 закреплен на фланце электрофизической установки 71. Полость электрофизической установки 77 вакуумирована и соединяется с полостью накопительного кольца, в котором аккумулируются пучки заряженных частиц. При этом пространство полости трубы 38 герметично изолировано от пространства полости сильфона 76. Ось фланца электрофизической установки 70, ось сильфона 72 и оси фланцев сильфона 73, 74 совпадают между собой.

Цилиндрический вакуумный сильфон 72 изготовлен из множества сваренных между собой колец из тонколистовой немагнитной нержавеющей стали. Кольца сварены с соседними кольцами попеременно по внутреннему и по внешнему круглому краю - каждое кольцо, сваренное с одним из соседних колец по внутреннему круглому краю, сварено со вторым соседним кольцом по внешнему круглому краю, так что множество колец образует «гармошку», поэтому сильфон 72 может сжиматься и растягиваться вдоль своей оси, сохраняя герметичность полости сильфона 76 при перемещении бачка 4 с установленным на нем полупроводниковым детектором 1 в область полости электрофизической установки 77 благодаря сжатию сильфона 72 и при обратном движении благодаря растяжению сильфона 72. В межфланцевых соединениях фланцев сильфона 73, 74 используются прокладки из бескислородной меди.

Устройство перемещения детектора 2 способно линейно перемещать полупроводниковый детектор 1 с бачком 4 в горизонтальной плоскости вдоль оси, параллельной оси сильфона 72. Устройство перемещения детектора 2 содержит сервопривод 23, на валу которого закреплен червячный вал 24, который входит в зацепление с резьбовым отверстием в кронштейне 21, так что вращение червячного вала 24 приводит к линейному перемещению кронштейна 21 вдоль оси, параллельной оси сильфона 72, в направлениях, указанных стрелками 26, в зависимости от направления вращения червячного вала 24. Второй конец червячного вала 24 соединен с датчиком угла поворота червячного вала 25, который позволяет измерять угол поворота червячного вала 24 и соответствующее этому углу значение линейного перемещения кронштейна 21 и, соответственно, бачка 4 с установленным на нем полупроводниковым детектором 1.

Электронные модули (см. фиг.4) содержат модули обработки сигналов, поступающих от полупроводникового детектора 1, модуль сохранения оцифрованных сигналов 180, способный сохранять оцифрованные сигналы на носителе цифровых данных 181, входящем в состав модуля сохранения оцифрованных сигналов 180, а также контроллер 120 и модуль управления вентилем 130. При этом вход модулей обработки сигналов подключен к полупроводниковому детектору 1. Модули обработки сигналов содержат последовательно подключенные зарядочувствительный предварительный усилитель 140 (далее - предусилитель 140), усилитель 150, формирователь нормализованных сигналов 160, аналого-цифровой преобразователь 170. Вход модулей обработки сигналов образован входом предусилителя 140, а выход модулей обработки сигналов образован выходом аналого-цифрового преобразователя 170. Примеры реализации электронных модулей обработки сигналов, поступающих от полупроводникового детектора, и модуля сохранения оцифрованных сигналов 180 хорошо известны из уровня техники, в том числе из источника, в котором описан прототип заявленного изобретения.

Предусилитель 140 закреплен на опорном фланце 75 с помощью кронштейна 84, усилитель 150, формирователь нормализованных сигналов 160, аналого-цифровой преобразователь 170, модуль сохранения оцифрованных сигналов 180, контроллер 120, модуль управления вентилем 130 выполнены в виде функциональных модулей в стандарте КАМАК и установлены в крейте лабораторной стойки 190, обеспечивающей сопряжение с магистрально-модульной шиной в конструктиве «Евромеханика». Стойка 190 расположена на расстоянии от 5 до 20 м от предусилителя 140.

Полупроводниковый детектор 1 с помощью вакуумного кабеля 16 подключен к электрическому вакуумному вводу 17 со стороны полости сильфона 76, с другой стороны к электрическому вакуумному вводу 17 подключен кабель 82, второй конец которого подключен к входу предусилителя 140, выход которого с помощью кабеля 141 подключен к сигнальному входу усилителя 150, выход которого подключен к сигнальному входу формирователя нормализованных сигналов 160, выход которого подключен к аналоговому сигнальному входу аналого-цифрового преобразователя 170, выход которого подключен к интерфейсному входу компьютерного модуля сохранения оцифрованных сигналов 180, способного сохранять оцифрованные данные на накопителе цифровых данных 181 в виде жесткого магнитного диска или флеш-накопителя.

Контроллер 120 выполнен на основе контроллера Arduino UNO с микроконтроллером типа ATmega328p, флеш-памятью объемом 32 кбайт и SRAM-памятью объемом 2 кбайт. Модули флеш-памяти контроллера 120 используются для хранения алгоритмической программы, которую выполняет микроконтроллер ATmega328p, а модули SRAM-памяти используются для хранения переменных величин, используемых алгоритмической программой при ее выполнении. Алгоритмическую программу записывают во флеш-память при подключении к контроллеру 120 программатора или компьютера, на котором предварительно создается исходный, а затем объектный код программы.

Контроллер 120 подключен к входу и выходу ультразвукового дальномера 31, входу модуля управления вентилем 130, управляющему входу сервопривода 23, выходу датчика угла поворота червячного вала 25, управляющему входу формирователя нормализованных сигналов 160, управляющему входу модуля сохранения оцифрованных сигналов 180. Сервопривод 23 выполнен в виде синхронного электромеханического сервопривода вращательного движения.

Ультразвуковой дальномер 31 периодически по сигналу от контроллера 120 излучает направленную ультразвуковую волну 94 в сторону наклонной пластины 42 и принимает отраженную ультразвуковую волну 97. Контроллер 120 получает от ультразвукового дальномера 31 закодированное значение промежутка времени между моментом излучения ультразвуковой волны 94 и моментом приема отраженной ультразвуковой волны 97, и на основании этого значения рассчитывает расстояние между дальномером 31 и поверхностью, которая отразила ультразвуковую волну в противоположном направлении. Контроллер 120 подает управляющие сигналы на сервопривод 23 для поворота червячного вала 24 на угол, который контроллер 120 рассчитывает в зависимости от дистанции, на которую нужно переместить кронштейн 21 вместе с полупроводниковым детектором 1. В процессе вращения червячного вала 24 контроллер 120 анализирует сигналы от датчика угла поворота червячного вала 25.

Модуль управления вентилем 130 выполнен в виде электрического силового реле, имеющего силовые входы, силовые выходы и цифровой вход управления (управляющий вход). Цифровой вход управления электрического силового реле подключен к одному из выходов контроллера 120, силовые выходы электрического силового реле подключены к входам электромагнита 601 с помощью кабеля 606 (фиг.3). Силовые входы электрического силового реле подключены к источнику питания, обеспечивающему напряжение и ток, необходимые электромагниту 601 для переключения вентиля 30 из закрытого в открытое состояние.

Спектрометр ядерных ионизирующих излучений предназначен для выполнения длительных измерений энергии ядерных фрагментов, тяжелых элементарных частиц и гамма-квантов с энергией от нескольких МэВ до нескольких десятков МэВ в зоне воздействия ионизирующего излучения, где нахождение человека во время выполнения ядерно-физического эксперимента не допустимо, а также вблизи электрофизических установок, генерирующих мощное электромагнитное поле, в частности, вблизи ускорителей заряженных частиц, накопительных колец, систем электрической и магнитной фокусировки пучков заряженных частиц.

Заявленный спектрометр работает следующим образом.

Кронштейн 21 устройства перемещения детектора 2 устанавливают в положение, максимально близкое к сервоприводу 23. Устройство перемещения детектора 2 устанавливают на горизонтальной поверхности так, чтобы ось, вдоль которой может перемещаться кронштейн 21 в направлениях 26, была параллельна оси фланца электрофизической установки 70, а ось сильфона 72 совпадала с осью фланца электрофизической установки 70. На опорном фланце 75 герметично закрепляют фланец сильфона 74, а второй фланец сильфона 73 герметично закрепляют на фланце электрофизической установки 71. После этого кронштейн 21 переводят в положение, при котором должна осуществляться заливка жидкого азота в бачок 4. Криогенный сосуд 3, заполненный жидким азотом, устанавливают рядом с опорным фланцем 75, коаксиальную трубку 5 погружают в полость трубы 38 так, чтобы край коаксиальной трубки вошел в полость бачка 39, на коаксиальной трубке 5 закрепляют вентиль 30 и криогенную трубку 35, второй конец которой закрепляют в криогенном сосуде 3. Электронные модули и сервопривод 23 подключают к внешнему источнику питания, на полупроводниковый детектор 1 подают высокое напряжение. Во FLASH-память контроллера 120 записывают программу управления контроллером 120, при этом в SRAM-память контроллера 120 записывают значения L и dT, где L - дистанция, на которую устройство перемещения детектора перемещает бачок 4 с полупроводниковым детектором 1 из рабочего положения, в котором выполняются спектрометрические измерения, в положение, в котором выполняется заливка жидкого азота в бачок 4, dT - полуширина диапазона допустимых значений времени хода ультразвуковой волны от дальномера 31 до поверхности, отражающей ультразвуковую волну в противоположном направлении, и обратно до дальномера 31.

Контроллер 120 периодически подает управляющий цифровой сигнал на ультразвуковой дальномер 31 на излучение ультразвуковую волны 94 в направлении наклонной пластины 42. При этом контроллер 120 устанавливает временное (с ударением на «о») окно (диапазон промежутка времени после момента излучения ультразвуковой волны 94), в течение которого ожидается прием отраженной ультразвуковой волны 97. Часть ультразвуковой волны 94 отражается от поверхности наклонной пластины 90 в направлении горизонтальной поверхности 63 в виде ультразвуковой волны 95, затем отражается от горизонтальной поверхности 63 в виде ультразвуковой волны 96, отражается от поверхности наклонной пластины 90 и в виде ультразвуковой волны 97 приходит в ультразвуковой дальномер 31. Другая часть ультразвуковой волны 94 отражается от поверхности наклонной пластины 90 в направлении горизонтальной металлической пластины 43 в виде ультразвуковой волны 98, затем отражается от полированной поверхности горизонтальной металлической пластины 43 в виде ультразвуковой волны 99, отражается от поверхности наклонной пластины 90 и в виде ультразвуковой волны 97 приходит в ультразвуковой дальномер 31.

Если часть ультразвуковой волны, отраженной от горизонтальной поверхности 63, попадает на шероховатую поверхность горизонтальной металлической пластины 43 с ее нижней стороны, то она отражается расширяющимся рассеивающимся потоком благодаря шероховатости поверхности с нижней стороны горизонтальной металлической пластины 43, а, попав на поверхность кипящего жидкого азота 62 в углублении нижнего торца бачка, предварительно рассеянная, окончательно рассеивается, что исключает генерацию ложных сигналов в ультразвуковом дальномере 31, связанных с многократными переотражениями ультразвуковых волн в полости бачка 4.

Ультразвуковым волнам, отраженным от полированной поверхности горизонтальной металлической пластины 43, и ультразвуковым волнам, отраженным от горизонтальной поверхности 63, соответствуют разные промежутки времени между моментом излучения ультразвуковой волны 94 и моментом приема отраженной ультразвуковой волны 97. Поэтому контроллер 120 для приема ультразвуковой волны, отраженной от горизонтальной поверхности 63, выставляет временное окно ожидания отраженной ультразвуковой волны 97 со значениями от T11 до T12, соответствующими времени хода ультразвуковой волны от ультразвукового дальномера 31 до горизонтальной поверхности 63 и обратно, расширенному в меньшую и большую сторону на значение dT с учетом погрешности измерений времени хода ультразвукового луча, а для приема ультразвуковой волны, отраженной от полированной поверхности горизонтальной металлической пластины 43, выставляет временное окно ожидания отраженной ультразвуковой волны 97 со значениями от T21 до T22, соответствующими времени хода ультразвуковой волны от ультразвукового дальномера 31 до полированной поверхности горизонтальной металлической пластины 43 и обратно, также расширенному в меньшую и большую сторону на значение dT с учетом погрешности измерений времени хода ультразвукового луча. При этом ультразвуковой дальномер 31 периодически чередует пары значений временного окна, которое он выставляет при излучении ультразвуковой волны, между значениями T11, T12, соответствующими отражению ультразвуковой волны от горизонтальной поверхности 63, и значениями T21, T22, соответствующими отражению ультразвуковой волны от полированной поверхности горизонтальной металлической пластины 43.

При регистрации ультразвуковой волны 97 дальномер 31 посылает в контроллер 120 ШИМ-сигнал, соответствующий промежутку времени между моментом излучения ультразвуковой волны 94 и моментом приема отраженной ультразвуковой волны 97. Контроллер 120 на основании полученного значения промежутка времени между моментом излучения ультразвуковой волны 94 и моментом приема отраженной ультразвуковой волны 97 рассчитывает расстояние от дальномера 31 до поверхности, от которой ультразвуковой луч отразился в противоположном направлении.

Если ультразвуковая волна 97 принята во временном окне, соответствующем приему ультразвуковой волны 97, отраженной от горизонтальной поверхности 63, контроллер 120 принимает от дальномера 31 значение T1, соответствующее времени хода ультразвуковой волны от дальномера 31 до горизонтальной поверхности 63 и обратно до дальномера 31. На основании полученного значения промежутка времени T1 контроллер 120 рассчитывает значение времени хода ультразвуковой волны от дальномера 31 до горизонтальной поверхности 63 и обратно до дальномера 31, которое ожидается, когда устройство перемещения детектора 2 сместит бачок 4 с установленным на нем полупроводниковым детектором 1 в сторону электрофизической установки на дистанцию L в рабочее положение полупроводникового детектора 1, когда должны производиться спектрометрические измерения энергии ионизирующих излучений.

Далее контроллер 120 рассчитывает диапазон временного окна от T11 до T12, где T11 = T1 + 2 * L / v - dT, T12 = T1 + 2 * L / v + dT, где dT - полуширина диапазона допустимых значений времени хода ультразвуковой волны от дальномера 31 до горизонтальной поверхности 63 и обратно до дальномера 31, v -скорость ультразвуковой волны в воздухе.

Если ультразвуковая волна 97 принята во временном окне, соответствующем приему ультразвуковой волны 97, отраженной от полированной поверхности горизонтальной металлической пластины 43, контроллер 120 принимает от дальномера 31 значение T2, соответствующее времени хода ультразвуковой волны от дальномера 31 до полированной поверхности горизонтальной металлической пластины 43 и обратно до дальномера 31. На основании полученного значения промежутка времени T2 контроллер 120 рассчитывает значение времени хода ультразвуковой волны от дальномера 31 до до полированной поверхности горизонтальной металлической пластины 43 и обратно до дальномера 31, которое ожидается, когда устройство перемещения детектора 2 сместит бачок 4 с установленным на нем полупроводниковым детектором 1 в сторону электрофизической установки на дистанцию L в рабочее положение полупроводникового детектора 1, когда должны производиться спектрометрические измерения.

Далее контроллер 120 рассчитывает диапазон временного окна от T21 до T22, где T21 = T2 + 2 * L / v - dT, T22 = T2 + 2 * L / v + dT, где dT - полуширина диапазона допустимых значений времени хода ультразвуковой волны от дальномера 31 до полированной поверхности горизонтальной металлической пластины 43 и обратно до дальномера 31, v -скорость ультразвуковой волны в воздухе. На момент расчета значений T11, T12, T21, T22 значения L, dT доступны как переменные в SRAM-памяти контроллера 120. Рассчитанные значения T11, T12, T21, T22 контроллер 120 записывает в свою SRAM-память.

Сразу после этого контроллер 120 запускает таймер, отсчитывающий промежуток времени заливки жидкого азота в бачок 4. Как правило, этот промежуток времени составляет от 10 до 30 секунд. Одновременно контроллер 120 подает цифровой сигнал на модуль управления вентилем 130 на перевод вентиля 30 в открытое состояние. Поскольку криогенный сосуд 3 герметично закрыт, то испарение жидкого азота приводит к появлению в полости криогенного сосуда избыточного давления, под действием которого жидкий азот 33 выталкивается из криогенного сосуда 3 (сосуда Дюара) по криогенной трубке 35 через вентиль 30 и полость внутренней трубки 51 в полость бачка 39. Когда таймер контроллера 120 сигнализирует о том, что промежуток времени, необходимый для заливки жидкого азота в бачок 4, закончился, контроллер 120 подает цифровой сигнал на модуль управления вентилем 130 на перевод вентиля 30 в закрытое состояние. Сразу после этого контроллер 120 подает цифровой сигнал на сервопривод 23 на перемещение кронштейна 21 в направлении электрофизической установки на дистанцию L, значение которой доступно в виде переменной в SRAM-памяти контроллера 120.

Во время перемещения кронштейна 21 контроллер 120 принимает цифровые сигналы от датчика угла поворота червячного вала 25, преобразует значения угла поворота червячного вала 24 в дистанцию, на которую переместился кронштейн 21, и сравнивает со значением L. Если кронштейн 21 остановился, а значение пройденной дистанции, рассчитанное по показаниям датчика угла поворота червячного вала 25, меньше L, и разность этих значений больше заданного допустимого отклонения, равного 0,5 мм, то контроллер 120 подает цифровой сигнал на сервопривод 23 на перемещение кронштейна 21 в направлении электрофизической установки на дистанцию, равную разности значения L и значения пройденной дистанции, рассчитанного по показаниям датчика угла поворота червячного вала 25. Если же кронштейн 21 движется, а значение пройденной дистанции, рассчитанное по показаниям датчика угла поворота червячного вала 25, больше L, то контроллер 120 подает на сервопривод 23 цифровой сигнал на перемещение кронштейна 21 в обратном направлении - от электрофизической установки на дистанцию, равную разности значения пройденной дистанции, рассчитанного по показаниям датчика угла поворота червячного вала 25, и значения L.

Если кронштейн 21 остановился, и разность значения пройденной дистанции, рассчитанного по показаниям датчика угла поворота червячного вала 25, и значения L меньше заданного допустимого отклонения, равного 0,5 мм, контроллер 120 подает цифровой сигнал на управляющий вход формирователя нормализованных сигналов 160, разрешающий формирование нормализованных сигналов и синхронизирующих цифровых сигналов. Кроме этого, контроллер 120 подает цифровой сигнал на управляющий вход модуля сохранения оцифрованных сигналов 180 для начала записи цифровых данных в накопитель цифровых данных 181.

При попадании заряженной частицы или гамма-кванта в полупроводниковый детектор 1 происходит ионизация материала полупроводникового детектора 1, на электродах полупроводникового детектора 1 накапливается заряд, и на выходе зарядочувствительного предусилителя 140 формируется сигнал, который усиливается в усилителе 150, а усиленный сигнал попадает в формирователь нормализованных сигналов 160, где формируется нормализованный сигнал, амплитуда которого пропорциональна энергии, потерянной в полупроводниковом детекторе 1 заряженной частицей или гамма-квантом, а также цифровой синхронизирующий сигнал, который подается на управляющий вход аналого-цифрового преобразователя 170 для запуска аналого-цифрового преобразования нормализованного сигнала, поступающего от формирователя нормализованных сигналов 160 на аналоговый сигнальный вход аналого-цифрового преобразователя 170. Нормализованные сигналы преобразуют в цифровую форму в аналого-цифровом преобразователе 170, полученные оцифрованные сигналы, соответствующие амплитудам нормализованных сигналов, поступают в компьютерный модуль сохранения оцифрованных сигналов 180, который накапливает в оперативной памяти принятые цифровые данные, формирует блоки данных и записывает полученные блоки данных в накопитель цифровых данных 181 в виде жесткого магнитного диска или флеш-накопителя для последующего анализа.

Во время спектрометрических измерений с помощью полупроводникового детектора 1 контроллер 120 с помощью дальномера 31 периодически измеряет расстояние от дальномера 31 до полированной поверхности горизонтальной металлической пластины 43 и до горизонтальной поверхности 63, периодически сменяя пары значений временного окна ожидания отраженной ультразвуковой волны. Если отраженный сигнал, соответствующий отражению от горизонтальной поверхности 63, не приходит, это означает, что бачок 4 заполнен жидким азотом и спектрометрические измерения продолжаются.

Если отраженная ультразвуковая волна 97, соответствующая отражению от полированной поверхности горизонтальной металлической пластины 43, не приходит, это означает наличие неисправности. В этом случае ультразвуковая волна 97, отраженная от горизонтальной поверхности 63, может не приходить из-за той же неисправности, и бачок 4 может быть пустым, тогда температура полупроводникового детектора не будет криогенной, а спектрометрические измерения с помощью полупроводникового детектора на основе сверхчистого германия при комнатной температуре лишены смысла. Поэтому при отсутствии прихода ультразвуковой волны, отраженной от полированной поверхности горизонтальной металлической пластины 43, контроллер 120 подает цифровой сигнал на управляющий вход формирователя нормализованных сигналов 160, запрещающий формирование нормализованных сигналов и синхронизирующих цифровых сигналов. Кроме этого, контроллер 120 подает цифровой сигнал на управляющий вход модуля сохранения оцифрованных сигналов 180 для приостановки записи данных оцифрованных сигналов в накопитель цифровых данных 181. После этого контроллер 120 подает цифровой сигнал на сервопривод 23 на перемещение кронштейна 21 в направлении от электрофизической установки на дистанцию L для заливки жидкого азота в бачок 4. При этом последующие операции заливки жидкого азота в бачок 4 выполняются по временному таймеру, который контроллер 120 выставляет сразу после окончания заливки жидкого азота в бачок 4 на промежуток времени, равный нескольким часам, и переводит бачок 4 с установленным на нем полупроводниковым детектором 1 в рабочее положение с помощью устройства перемещения детектора 2 для спектрометрических измерений в течение указанного промежутка времени. По прошествии указанного промежутка времени таймер подает сигнал контроллеру о завершении выставленного промежутка времени, и контроллер 120 повторяет операции по приостановке спектрометрических измерений, заливке жидкого азота в бачок 4, новому запуску таймера на несколько часов, переводу полупроводникового детектора 1 в рабочее положение и выполнению спектрометрических измерений.

Если зарегистрирована ультразвуковая волна 97 во временном окне между значениями Т11 и Т12, соответствующем отражению ультразвуковой волны от горизонтальной поверхности 63, то это означает, что уровень жидкого азота ниже уровня горизонтальной поверхности 63 и требуется долив жидкого азота в бачок 4. В этом случае контроллер 120 подает цифровой сигнал на управляющий вход модуля сохранения оцифрованных сигналов 180 для приостановки записи данных оцифрованных сигналов в накопитель цифровых данных 181, затем контроллер 120 подает цифровой сигнал на управляющий вход формирователя нормализованных сигналов 160, запрещающий формирование нормализованных сигналов и синхронизирующих цифровых сигналов, затем контроллер 120 подает цифровой сигнал на сервопривод 23 на перемещение кронштейна 21 в направлении от электрофизической установки на дистанцию L.

Если кронштейн 21 остановился, и разность значения пройденной дистанции, рассчитанного по показаниям датчика угла поворота червячного вала 25, и значения L меньше заданного допустимого отклонения, равного 0,5 мм, контроллер 120 запускает таймер, отсчитывающий промежуток времени заливки жидкого азота в бачок 4. Одновременно контроллер 120 подает цифровой сигнал на модуль управления вентилем 130 на перевод вентиля 30 в открытое состояние для заливки жидкого азота в бачок 4, далее повторяют описанные выше операции по заливке жидкого азота, позиционированию кронштейна 21 в рабочее положение и выполнению измерений с помощью полупроводникового детектора 1 и ультразвукового дальномера 31. Благодаря регулярному доливу жидкого азота бачок 4 и установленный на нем полупроводниковый детектор 1 на основе сверхчистого германия эксплуатируется при криогенных температурах. При использовании криогенного сосуда объемом 25 л спектрометр позволяет производить измерения в течение нескольких суток без вмешательства оператора в работу спектрометра.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННЫЙ СПЕКТРОМЕТР | 2018 |

|

RU2710095C2 |

| ОПТИКО-ЭЛЕКТРОННЫЙ КОМПЛЕКС ДЛЯ ВЕДЕНИЯ ВОЗДУШНОЙ РАДИАЦИОННОЙ РАЗВЕДКИ МЕСТНОСТИ ДИСТАНЦИОННЫМ МЕТОДОМ | 2010 |

|

RU2489804C2 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ ДАННЫХ ПРИДОННОЙ РАДИОАКТИВНОСТИ В ГЛУБОКОВОДНЫХ АКВАТОРИЯХ | 2020 |

|

RU2739136C1 |

| СПОСОБ ФИЛЬТРАЦИИ ДЛЯ ИМПУЛЬСНЫХ УЛЬТРАЗВУКОВЫХ ДАТЧИКОВ УРОВНЯ | 2014 |

|

RU2659899C2 |

| Устройство для идентификации алмаза | 2018 |

|

RU2679928C1 |

| УСТРОЙСТВО СТЕНДОВОГО АВТОМАТИЗИРОВАННОГО ЛАБОРАТОРНОГО КОМПЛЕКСА ДЛЯ ИЗУЧЕНИЯ ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ С ИЗМЕРЕНИЯМИ И ОБРАБОТКОЙ РЕЗУЛЬТАТОВ В ПРОГРАММНОЙ СРЕДЕ LAB VIEW | 2007 |

|

RU2339084C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ | 2015 |

|

RU2708565C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ | 2015 |

|

RU2708735C2 |

| УСТРОЙСТВО ЗАЩИТЫ ЛИЦА ОТ ОПАСНОЙ ГАЗООБРАЗНОЙ СРЕДЫ | 2022 |

|

RU2801062C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЯ | 2015 |

|

RU2709395C2 |

Изобретение относится к спектрометрам ионизирующих излучений. Спектрометр ионизирующих излучений содержит германиевый полупроводниковый детектор, устройство перемещения детектора, криостат для охлаждения детектора с помощью жидкого азота, электронные модули обработки и сохранения сигналов, принятых от детектора, контроллер, ультразвуковой дальномер. Криостат содержит криогенный сосуд с жидким азотом, бачок, на котором закреплен детектор, трубу, полость которой покрыта гидрофильным сорбентом, коаксиальную трубку, а также дистанционно управляемый запорный вентиль. В верхней части бачка установлена наклонная пластина, в средней части бачка установлена горизонтальная пластина. Дальномер направлен на наклонную пластину и позволяет идентифицировать необходимость доливки жидкого азота в бачок. Технический результат – уменьшение статической погрешности измерений энергии регистрируемых заряженных частиц. 8 з.п. ф-лы, 4 ил.

1. Спектрометр ионизирующих излучений, содержащий полупроводниковый детектор ионизирующих излучений, электронные модули, криостат, устройство перемещения детектора, электронные модули содержат модули обработки сигналов, вход которых подключен к полупроводниковому детектору ионизирующих излучений, а также модуль сохранения оцифрованных сигналов, вход которого подключен к выходу модулей обработки сигналов, криостат включает в себя криогенный сосуд, отличающийся тем, что криостат содержит также бачок, трубу, коаксиальную трубку, запорный вентиль, криогенную трубку, при этом полупроводниковый детектор ионизирующих излучений закреплен на бачке, внутренняя поверхность трубы имеет покрытие, содержащее гидрофильный сорбент, внутренний диаметр трубы превышает наружный диаметр коаксиальной трубки, запорный вентиль имеет входное и выходное отверстия, один конец коаксиальной трубки соединен с выходным отверстием запорного вентиля, второй конец коаксиальной трубки размещен в полости трубы, ось трубы и ось коаксиальной трубки лежат в одной вертикальной плоскости и параллельны между собой, один конец криогенной трубки соединен с входным отверстием запорного вентиля, второй конец криогенной трубки соединен с криогенным сосудом, в верхней части стенки бачка имеется сквозное отверстие, один конец трубы закреплен на верхней части стенки бачка в месте сквозного отверстия, так что полость трубы через сквозное отверстие соединяется с полостью бачка, второй конец трубы закреплен на устройстве перемещения детектора, в верхней части полости бачка напротив сквозного отверстия установлена наклонная пластина, имеющая плоскую полированную поверхность, перпендикулярную вертикальной плоскости, проходящей через ось трубы, и обращенную к нижней части стенки бачка, находящейся на стороне сквозного отверстия, в нижней части полости бачка имеется горизонтальная поверхность, образованная плоской металлической поверхностью, в средней части полости бачка на стенке бачка под наклонной пластиной установлена горизонтальная металлическая пластина, имеющая плоскую горизонтальную полированную поверхность с верхней стороны горизонтальной металлической пластины, нижняя сторона горизонтальной металлической пластины имеет шероховатую поверхность, на наружной поверхности коаксиальной трубки закреплен ультразвуковой дальномер, направленный на полированную поверхность наклонной пластины, электронные модули содержат также модуль управления вентилем и контроллер, выходы модуля управления вентилем подключены к управляющим входам запорного вентиля, выходы контроллера подключены к управляющему входу устройства перемещения детектора, к управляющему входу модуля управления вентилем, к входу ультразвукового дальномера, к управляющим входам модулей обработки сигналов, к управляющему входу модуля сохранения оцифрованных сигналов, входы контроллера подключены к выходу ультразвукового дальномера, к выходу устройства перемещения детектора.

2. Спектрометр по п.1, отличающийся тем, что полированная поверхность наклонной пластины образована металлической поверхностью, нижняя граница наклонной пластины находится не выше оси трубы, а нормаль к полированной поверхности наклонной пластины лежит в вертикальной плоскости, проходящей через ось трубы, и образует острый угол с вертикальной осью, направленной вниз.

3. Спектрометр по п.1, отличающийся тем, что бачок имеет форму цилиндра с двумя торцами, ось которого ориентирована вертикально, указанное сквозное отверстие выполнено в цилиндрической стенке бачка, труба соединена с цилиндрической стенкой бачка, так что труба входит в сквозное отверстие в цилиндрической стенке бачка и герметично закреплена в сквозном отверстии, наклонная пластина выполнена в виде металлической полированной пластины, закрепленной на стенке или верхнем торце бачка.

4. Спектрометр по п.3, отличающийся тем, что нижний торец бачка выполнен из бескислородной меди, в верхней части нижнего торца бачка выполнено углубление цилиндрической формы, при этом верхняя часть нижнего торца образует горизонтальную полированную кольцеобразную поверхность, полупроводниковый детектор ионизирующих излучений закреплен на нижнем торце бачка.

5. Спектрометр по п.3, отличающийся тем, что полупроводниковый детектор ионизирующих излучений включает в себя полупроводниковую пластину и металлическую оправу, выполненную из бескислородной меди, в которой закреплена полупроводниковая пластина, металлическая оправа полупроводникового детектора закреплена на нижнем торце бачка.

6. Спектрометр по п.1, отличающийся тем, что ось трубы ориентирована горизонтально, часть коаксиальной трубки размещается в полости трубы, коаксиальная трубка нижней частью своей наружной поверхности касается нижней части внутренней поверхности трубы, наружная поверхность коаксиальной трубки имеет покрытие, содержащее гидрофильный сорбент.

7. Спектрометр по п.1 или 6, отличающийся тем, что гидрофильный сорбент выполнен в виде пористого стекла.

8. Спектрометр по п.6, отличающийся тем, что коаксиальная трубка содержит внутреннюю и внешнюю трубки, соединенные между собой по краям, оси которых совпадают между собой, наружный диаметр внутренней трубки меньше внутреннего диаметра внешней трубки, пространство между указанными трубками герметизировано от пространства снаружи коаксиальной трубки и заполнено несколькими чередующимися слоями металлической фольги и минерального волокна, оборачивающими внутреннюю трубку, полость коаксиальной трубки образована полостью внутренней трубки, оси указанных трубок совпадают между собой.

9. Спектрометр по п.1, отличающийся тем, что запорный вентиль выполнен в виде дистанционно управляемого проходного клапана с электронным управлением, способным находиться в открытом и закрытом состоянии, в открытом состоянии запорного вентиля полость коаксиальной трубки соединяется с полостью криогенной трубки, запорный вентиль содержит задвижку в виде пластины из ферромагнитного материала, электромагнит, способный притягивать к себе задвижку, а также пружину, способную отталкивать задвижку от электромагнита, управляющие входы запорного вентиля образованы входами электромагнита, выходы модуля управления вентилем подключены к входам электромагнита, в закрытом состоянии запорного вентиля полость коаксиальной трубки отделена задвижкой от полости криогенной трубки, электромагнит запорного вентиля выполнен способным переводить запорный вентиль из открытого состояния в закрытое и из закрытого состояния в открытое.

| Приборы и техника эксперимента, 1999, N 4, стр | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Спектрометр рентгеновского и гамма-излучений | 1976 |

|

SU598417A1 |

| Охлаждаемый полупроводниковый датчик ядерных излучений | 1981 |

|

SU999784A1 |

| МАСС-СПЕКТРОМЕТР ДЛЯ МАКРОМОЛЕКУЛ С КРИОГЕННЫМ ДЕТЕКТОРОМ ЧАСТИЦ | 1995 |

|

RU2189086C2 |

| US 4212169 A, 15.07.1980. | |||

Авторы

Даты

2018-11-26—Публикация

2018-02-19—Подача