Изобретения относятся к технологии омыления сложных эфиров в производстве капролактама из бензола с целью получения продуктов окисления циклогексана, содержащих циклогексанон, циклогексанол и гидроперекись циклогексила, а также к технологии утилизации получаемых при этом натриевых солей органических кислот.

Стадия омыления сложных эфиров в производстве капролактама из бензола является технологически наиболее отработанной. На этой стадии происходят процессы нейтрализации органических кислот и/или щелочной гидролиз их эфиров для повышения качества смеси, выделения дополнительного количества целевого продукта - циклогесанола и разложения гидроперекиси циклогексила, преимущественно, в циклогексанон.

Существует общепринятое мнение, что усовершенствование этой стадии является нецелесообразным.

В общем виде процесс омыления представлен в исследовании процессов окисления циклогексана воздухом и циклогексанола азотной кислотой, а также процессов разделения и очистки получаемых продуктов - циклогексанола, циклогексанона и адипиновой кислоты [Фурман М.С., Бадриан А.С., Гольдман A.M., и др. Производство циклогексанона и адипиновой кислоты окислением циклогексана / Под ред. М.С.Фурмана и A.M.Гольдмана. - М.: Химия, 1967, 240 стр.]. При окисления циклогексана существуют благоприятные условия для образования сложных эфиров (эфиры органических кислот и циклогексанола). Выделяющаяся в результате реакций вода удаляется из процесса с циклогексаном. В продуктах окисления, кроме адипиновой кислоты, имеются низшие дикарбоновые кислоты и небольшое количество муравьиной кислоты, эфиры этих кислот также содержатся в продуктах окисления, тем более, что низшие дикарбононые кислоты обладают большей реакционной способностью, чем адипиновая кислота.

Выявлено распределение сложных эфиров на различных стадиях процесса ректификации для определения их состава и установления условий их омыления для выделения некоторого дополнительного количества свободного циклогексанола. Установлено, что в отогнанном циклогексане сложные эфиры отсутствуют. Это обстоятельство делает возможным проводить омыление после отгонки циклогексана. При этом общий объем омыляемой смеси уменьшается примерно в 10 раз (концентрация эфиров соответственно увеличивается), что способствует более интенсивному проведению процесса. Омыление сложных эфиров целесообразно объединить с нейтрализацией органических кислот, так как обе операции заключаются в обработке органического слоя раствором щелочи [см. там же, с.113-114].

При всей полноте исследования процесса омыления сложных эфиров не учтены следующие особенности - условия процесса омыления эфиров требует повышенной температуры, концентрации щелочи и низкого содержания циклогексана в омыляемой смеси, а нейтрализация кислот легко проходит при низкой (комнатной) температуре, не требует повышенной концентрации щелочи и нейтрализуемой смеси и проходит не только в присутствии едкой щелочи, но и других щелочных агентов, таких как соли слабых кислот, например кальцинированной соды.

Известна технология производства капролактами из бензола, где одной из стадий является омыление сложных эфиров [Бадриан А.С., Кокоулин Ф.Г., Овчинников В.И. и др. Производство капролактама. Под ред. В.И.Овчинникова и В.Р.Ручинского - М.: «Химия». 1977, 264 стр.]. В результате жидкофазного окисления циклогексана получается смесь окисленных продуктов весьма сложного состава, включая сложные эфиры, и со значительным количеством непрореагировавшего циклогексана, который окисляют повторно с получением чистых циклогексанона и циклогексанола (настоящая технология была реализована на предприятии Заявителя).

При проведении нейтрализации оксидата после отгонки большей части циклогексана объем оксидата уменьшается, кислоты концентрируются в кубовом продукте, который передается на нейтрализацию. Нейтрализация совмещается с процессом омыления сложных эфиров. Процесс нейтрализации и омыления ведут в две стадии, одна из которых - перемешивание водной и органической фаз, а другая - их разделение на основе разной плотности. Свежая щелочь поступает на вторую стадию, выводится из нее и подается на первую стадию. Таким образом, осуществляется противоточная схема, способствующая более полному использованию щелочи. Водный раствор натриевых солей органических кислот выводится с первой стадии на сжигание. Данный вариант применяется в окислительных схемах, когда в оксидате содержится лишь незначительное количество гидропероксида циклогексила.

Для схем, в которых нейтрализация осуществляется раздельно от омыления, сам процесс омыления предусматривается проводить при содержании циклогексана в оксидате 15-25%. В этом случае отгонка циклогексана до такого его содержания в смеси проводится ректификацией.

Омыление оксидата (после отгонки основной его части) производят в две стадии. Остаточное содержание эфиров в смыленном продукте составляет 0,1%. Со второй стадии смыленный продукт вместе со щелочью и де-минерализованной водой подается в смеситель. Происходит разделение полученной смеси на характерные слои, что делает возможным экстракцию солей. Вода вымывает соли из омыленного продукта (органического слоя). Последний выводят на последующую переработку, при этом также выводят раствор солей на утилизацию (сжигание) и неотработанную щелочь (до 7%) направляют на нейтрализацию кислот. Общее время пребывания оксидата в реакторах омыления примерно 1 ч [см. там же с.73-77].

Типичным нарушением нормального технологического режима при работе описанной схемы является занижение концентрации циклогексана в смесителе на стадии омыления. В этом случае при экстракции будет происходить унос водной фазы, содержащей соли органических кислот. Последнее обстоятельство вызывает забивку теплообменного оборудования на стадии ректификационного разделения омыленного продукта. Кроме этого завышенная температура и концентрация щелочи на стадии омыления ведет к потерям циклогексанона за счет его димеризации в дианоны, а пониженная температура и концентрация щелочи приводит к неполному омылению эфиров и потерям циклогексанола, проскоку эфиров на стадию ректификации и ухудшению качества продукции.

Задача, решаемая первым изобретением группы и достигаемый технический результат заключаются в создании альтернативы известной технологии омыления сложных эфиров в производстве капролактама, ее упрощении, повышении производительности, что позволит сэкономить первичное сырье (бензол/циклогексан и каустическую соду), повысит качество кетоно-спиртовой смеси со стадии омыления сложных эфиров и увеличит выход циклогексанона и циклогексанола, что позволит снизить расход первичного и дорогого нейтрализующего агента - каустической соды и повысить качество конечного продукта - циклогексанона.

Для решения поставленной задачи и достижения заявленного технического результата в известном способе омыления сложных эфиров в производстве капролактама, включающем подачу реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, эфиры и органические кислоты на стадию дистилляции кислого циклогексана, отделение части оборотного циклогексана, подачу кубовой жидкости в смеситель, где ее смешивают с нейтрализующим агентом и подачу полученной смеси на стадию нейтрализации и омыления с выделением органического слоя и водного раствора натриевых солей органических кислот, отгонку нейтрального циклогексана из органического слоя, последующую осушку кетоно-спиртовой смеси, с выделением циклогексана и подачи его на стадию дистилляции нейтрального циклогексана, и дальнейшую ректификацию осушенной кетоно-спиртовой смеси с последующим выделением циклогексанона, и термическое разложение натриевых солей органических кислот, после дистилляции нейтрального циклогексана производят повторное омыление кубовой жидкости с добавлением свежей щелочи и дополнительным выделением натриевых солей органических кислот и непрореагировавшего водного раствора щелочи, которые подают на первую стадию омыления и нейтрализации, где их отмывают от остатков солей водой, полученный водный раствор отмытых натриевых солей органических кислот присоединяют к раствору солей первой стадии омыления, на осушку направляют очищенную от эфиров и кислот кетоно-спиртовую смесь, а на термическое разложение подают суммарные потоки растворов натриевых солей органических кислот с последующим образованием плава кальцинированной соды, которую в виде раствора основного нейтрализующего агента в концентрации 11-17% подают в кубовую жидкость на стадию первичного омыления и нейтрализации. Дополнительно, процесс омыления на стадии повторного омыления ведут при температуре 88-98°C и концентрации эфиров 0,5-3%.

Установка для омыления сложных эфиров в производстве капролактама представляет собой комплекс специального оборудования (технологическая линия), реализующего вышеупомянутую технологию производства капролактами из бензола, где одной из стадий является омыление сложных эфиров [см. книгу «Производство капролактама» под ред. В.И.Овчинникова и В.Р.Ручинского, с.73-77]. Таким образом, установка включает расположенные в технологической последовательности узел подачи реакционной жидкости, аппараты (колонны) дистилляции кислого циклогексана, реактор омыления и нейтрализации, разделительный сосуд (сепаратор) с выходом на агрегаты термического разложения смеси побочных продуктов и аппараты дистилляции нейтрального циклогексана, связанные с аппаратом (колонной) осушки кетоно-спиртовой смеси и ректификационными колоннами.

Поскольку упомянутая установка реализует известный способ, для нее характерны те же недостатки. В частности, на стадии омыления смеситель работает с заниженной концентрацией циклогексана и недостаточным для гарантированной промывки теплообменного оборудования количеством водной фазы. Завышенная температура и концентрация щелочи в реакторе омыления ведет к потерям циклогексанона, а пониженная температура и концентрация приводит к неполному омылению эфиров и, также, к потерям циклогексанола и ухудшению качества продукции.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании очередной установки для омыления сложных эфиров в производстве капролактама, ее упрощении, повышении производительности, что позволит сэкономить первичное сырье (бензол/циклогексан и каустическую соду), повысит качество кетоно-спиртовой смеси со стадии омыления сложных эфиров и увеличит выход циклогексанона и циклогексанола, что позволит снизить расход первичного и дорогого нейтрализующего агента - каустической соды и повысить качество конечного продукта - циклогексанона.

Для решения поставленной задачи и достижения заявленного технического результата в известной установке для омыления сложных эфиров в производстве капролактама, включающей расположенные в технологической последовательности узел подачи реакционной жидкости, аппараты (колонны) дистилляции кислого циклогексана, реактор омыления и нейтрализации, разделительный сосуд (сепаратор) с выходом на агрегаты термического разложения смеси побочных продуктов и аппараты дистилляции нейтрального циклогексана, связанные с колонной осушки кетоно-спиртовой смеси и ректификационными колоннами, между аппаратами (колоннами) дистилляции кислого циклогексана и реактором омыления и нейтрализации установлен смеситель кубовой жидкости с раствором нейтрализующего агента, между аппаратами дистилляции нейтрального циклогексана и колонной осушки кетоно-спиртовой смеси расположен дополнительный реактор омыления с узлом подачи водного раствора щелочи и узлом разделения смеси на водный и органический слой, связанный с реактором омыления и нейтрализации и экстрактором отмывки остатков солей из органического слоя, который связан с аппаратом осушки и реактором омыления и нейтрализации, а агрегат термического разложения смеси побочных продуктов снабжен узлом приготовления раствора кальцинированной соды и ее подачи в смеситель кубовой жидкости с раствором нейтрализующего агента. Дополнительно, узел приготовления выполнен в виде переливной емкости, связанной с усреднителем-накопителем.

Известен способ сжигания жидких производственных отходов, в частности сточных вод производства капролактама, содержащих щелочной и кислый стоки и раствор минеральных солей, путем их распыливания в вихревой поток теплоносителя, по его ходу в следующей последовательности - щелочной сток, кислый сток и раствор минеральных солей [Описание изобретения к авторскому свидетельству СССР №545828 от 16.08.1974, МПК5 F23G 7/04, опубл. 05.02.1977, бюл. №5]. В результате повышается интенсификация и надежность процесса сжигания.

Практика использования настоящего способа утилизации сточных вод сводится к получению условно нейтрального продукта, который может быть свезен, без опасности загрязнения окружающей природной среды, в накопительные отвалы для последующей переработки, при условии создания соответствующей эффективной технологии.

Способ утилизации натриевых солей органических кислот в производстве капролактама включает термическое разложение натриевых солей органических кислот кубовой жидкости со стадии омыления и нейтрализации продуктов дистилляции кислого циклогексана с их гидрощелочным разложением в условиях повышенных температур с получением твердых и газообразных отходов, часть из которых в виде щелочного плава используется для нейтрализации и омыления сложных эфиров на стадии дистилляции кислого циклогексана [см. книгу «Производство капролактама» под ред. В.И.Овчинникова и В.Р.Ручинского, с.73-77]. Обработка оксидата раствором такого плава позволила полностью нейтрализовать органические кислоты. Одновременно гидролизовалось примерно 50% сложных эфиров, обычно разрушаемых при температурах до 95°C с щелочью.

Внедрению этого способа в промышленность помешало протекание побочной реакции перехода карбоната натрия в бикарбонат, а также выделение значительного количества двуокиси углерода в реакторах дистилляции циклогексана, что делает их непригодными для непрерывного использования. Кроме этого высокая концентрация побочных продуктов в составе плава соды требует их повторного выведения из технологического процесса, а это не может являться достойной альтернативой использованию «чистой» каустической соды.

Задача, решаемая третьим изобретением группы и достигаемый технический результат заключаются в создании технологии утилизации натриевых солей органических кислот в производстве капролактама с использованием полученного продукта для омыления сложных эфиров, что повысит качество кетоно-спиртовой смеси со стадии омыления сложных эфиров и увеличит выход циклогексанона и циклогексанола, что также позволит снизить расход первичного и дорогого нейтрализующего агента - каустической соды и повысить качество конечного продукта - циклогексанона.

Для решения поставленной задачи и достижения заявленного технического результата в способе утилизации натриевых солей органических кислот в производстве капролактама, включающем термическое разложение натриевых солей органических кислот со стадии омыления и нейтрализации кубовых продуктов дистилляции кислого циклогексана с получением твердых и газообразных отходов, в натриевые соли органических кислот, выделяемые со стадии омыления и нейтрализации кубового продукта дистилляции кислого циклогексана, добавляют натриевые соли органических кислот и непрореагировавшего водного раствора щелочи, которые выделяют на стадии повторного омыления кубовой жидкости дистилляции нейтрального циклогексана с повышением концентрации натриевых солей органических кислот в растворе и последующим получением в качестве твердого отхода увеличенного количества плава соды состава 93-95% Na2CO3 и 5-7% NaOH, который растворяют в воде и направляют на первую стадию омыления в качестве основного нейтрализующего агента.

Кроме этого:

- в раствор плава соды добавляют дополнительный слабый раствор соды, полученный в результате переработки газообразных отходов (дымовых газов) от агрегатов (печей, реакторов) термического разложения;

- массовую долю соды в растворе доводят до уровня 11-17%.

Известно устройство для сжигания жидких производственных отходов, содержащее вертикальную цилиндрическую камеру с тангенциально расположенными на ее боковой поверхности горелочными устройствами, соплами вторичного воздуха и размещенными внутри последних форсунками, расположенный снизу камеры газоход с леткой для вывода расплава минеральных солей, при этом устройство снабжено дополнительными форсунками, установленными под соплами на различных уровнях по высоте камеры для последовательной подачи кислого стока и раствора минеральных солей [см. описание изобретения к авторскому свидетельству СССР №545828].

Поскольку устройство реализует известный способ, ему свойственны те же самые недостатки - получают продукт, пригодный для утилизации складированием, но не пригодный для повторного использования в технологическом процессе, например, омыления и нейтрализации сложных эфиров.

Известна установка для утилизации натриевых солей органических кислот в производстве капролактама, реализующая соотвтествующий способ, включающая реактор огневого разложения (термического обезвреживания отходов) с трубопроводами подачи воздуха, природного газа, натриевых солей органических кислот, скруббер очистки дымовых газов с водяным оросителем, дымосос и дымовую трубу, стол-кристаллизатор вытекающего из реактора расплава соды и узел сбора плава соды, который соединен с реактором дистилляции кислого циклогексана [см. книгу «Производство капролактама» под ред. В.И.Овчинникова и В.Р.Ручинского, с.73-77].

Настоящая установка позволяет получить плав соды с высокой концентрацией побочных продуктов, которые надо будет повторно выводить из технологического процесса. Кроме этого в реакторах дистилляции циклогексана выделяется значительное количество двуокиси углерода, что делает их неработоспособными. Таким образом, настоящая установка не позволяет получить достойную замену каустической соды.

Задача, решаемая четвертым изобретением группы, и достигаемый технический результат заключаются в создании установки для утилизации натриевых солей органических кислот в производстве капролактама с использованием полученного продукта для омыления сложных эфиров, что повысит качество кетоно-спиртовой смеси со стадии омыления сложных эфиров и увеличит выход циклогексанона и циклогексанола, что позволит снизить расход первичного и дорогого нейтрализующего агента - каустической соды и повысить качество конечного продукта - циклогексанона.

Для решения поставленной задачи и достижения заявленного технического результата в установке для утилизации натриевых солей органических кислот в производстве капролактама, включающей реактор огневого разложения (термического обезвреживания отходов) с трубопроводами подачи воздуха, природного газа, натриевых солей органических кислот, скруббер очистки дымовых газов с водяным оросителем, дымосос и дымовую трубу, стол-кристаллизатор вытекающего из реактора расплава соды и узел сбора плава соды, установка снабжена узлом растворения плава соды, состоящим из двух секций с переливной перегородкой между ними, одна из секций соединена с узлом подачи химически очищенной воды и снабжена паровым барботером, а вторая - снабжена выходом раствора в усреднитель-накопитель с рециркуляцией избытка в узел растворения, а усреднитель-накопитель снабжен выходом в смеситель кубовой жидкости с раствором нейтрализующего агента установки для омыления сложных эфиров и с рециркуляцией избытка в усреднитель-накопитель.

Кроме этого:

- вторая секция узла растворения также снабжена паровым барботером;

- рециркуляция избытка раствора в узел растворения осуществляется в обе секции;

- усреднитель-накопитель связан с узлом подачи дополнительной соды от скруббера очистки дымовых газов агрегата огневого разложения;

- усреднитель-накопитель снабжен дополнительным выходом избытка продукта для других потребителей.

Изобретения поясняются чертежами, где:

- на фиг.1 показана блок-схема процесса омыления сложных эфиров в производстве капролактама;

- на фиг.2 - блок-схема установки для омыления сложных эфиров;

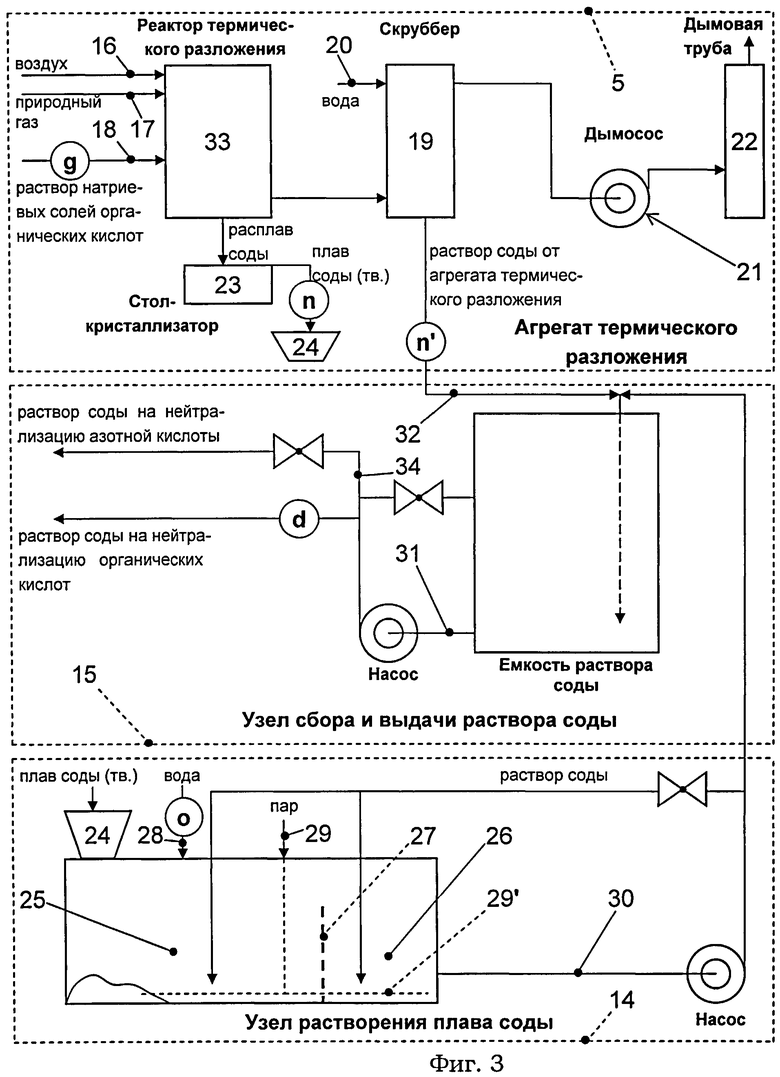

- на фиг.3 - блок-схема установки для утилизации натриевых солей органических кислот в производстве капролактама.

Способ омыления сложных эфиров в производстве капролактама реализован на соответствующей установке, которая включает расположенные в технологической последовательности узел 1 подачи реакционной жидкости, аппараты (колонны) 2 дистилляции кислого циклогексана, реактор 3 омыления и нейтрализации, разделительный сосуд (сепаратор) 4 с выходом на агрегат 5 термического разложения смеси побочных продуктов и аппараты 6 дистилляции нейтрального циклогексана, связанные с аппаратом (колонной) 7 осушки кетоно-спиртовой смеси и ректификационными колоннами 8, при этом между аппаратами (колоннами) 2 дистилляции кислого циклогексана и реактором 3 омыления и нейтрализации установлен смеситель 9 кубовой жидкости с раствором нейтрализующего агента (раствора соды), между аппаратами 6 дистилляции нейтрального циклогексана и колонной 7 осушки кетоно-спиртовой смеси расположен дополнительный реактор 10 омыления с узлом 11 подачи водного раствора щелочи и узлом 12 разделения смеси на водный и органический слой, связанный с реактором 3 омыления и нейтрализации и экстрактором 13 отмывки остатков солей из органического слоя, который связан с аппаратом 7 осушки и реактором 3 омыления и нейтрализации, а агрегат 5 термического разложения смеси побочных продуктов снабжен узлом 14 приготовления раствора кальцинированной соды (другими словами - узлом растворения плава соды) и ее подачи в смеситель 9 кубовой жидкости с раствором нейтрализующего агента, причем узел 14 приготовления может быть выполнен в виде переливной емкости (см. 14), связанной с усреднителем-накопителем 15 (другими словами - с узлом сбора и выдачи раствора соды).

Таким образом, способ омыления сложных эфиров в производстве капролактама включает подачу реакционной жидкости а, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, эфиры и органические кислоты на стадию дистилляции кислого циклогексана, отделение части оборотного циклогексана b, подачу кубовой жидкости с в смеситель 9, где ее смешивают с нейтрализующим агентом (кальцинированной содой) d и подачу полученной смеси е на стадию нейтрализации и омыления с выделением органического слоя f и водного раствора натриевых солей органических кислот g, отгонку нейтрального циклогексана b' из органического слоя f, последующую осушку кетоно-спиртовой смеси (органического слоя) h, с выделением циклогексана i и подачи его на стадию дистилляции нейтрального циклогексана, и дальнейшую ректификацию осушенной кетоно-спиртовой смеси j с последующим выделением циклогексанона k, и термическое разложение натриевых солей органических кислот g, при этом после дистилляции нейтрального циклогексана производят повторное омыление кубовой жидкости l с добавлением свежей щелочи m и дополнительным выделением натриевых солей органических кислот и непрореагировавшего водного раствора щелочи e', которые подают на первую стадию омыления и нейтрализации, где их отмывают от остатков солей водой, полученный водный раствор отмытых натриевых солей органических кислот присоединяют к раствору солей первой стадии омыления, на осушку направляют очищенную от эфиров и кислот кетоно-спиртовую смесь (органический слой) h, а на термическое разложение подают суммарные потоки растворов натриевых солей органических кислот g с последующим образованием плава кальцинированной соды n, которую в виде раствора основного нейтрализующего агента d в концентрации 11-17% подают в кубовую жидкость с на стадию первичного омыления и нейтрализации. Дополнительной особенностью способа является то, что процесс повторного омыления ведут при температуре 88-98°C и концентрации эфиров 0,5-3%.

Способ утилизации натриевых солей органических кислот в производстве капролактама реализован на соответствующей установке, которая включает реактор (агрегат) 5 огневого разложения (термического обезвреживания отходов) с трубопроводом 16 подачи воздуха, трубопроводом 17 подачи природного газа, трубопроводом 18 подачи натриевых солей органических кислот g, скруббер 19 очистки дымовых газов с водяным оросителем 20, дымосос 21 и дымовую трубу 22, стол-кристаллизатор 23 вытекающего из реактора расплава соды и узел 24 сбора плава соды n, при этом установка снабжена узлом 14 растворения плава соды, состоящим из двух секций 25 и 26 с переливной перегородкой 27 между ними, секция 25 соединена с узлом 28 подачи химически очищенной воды о и снабжена паровым барботером 29, а секция 26 снабжена выходом 30 раствора в усреднитель-накопитель 15 с рециркуляцией избытка в узел 14 растворения, а усреднитель-накопитель 15 снабжен выходом 31 в смеситель 9 кубовой жидкости c с раствором нейтрализующего агента d установки 3 для омыления сложных эфиров и с рециркуляцией избытка в усреднитель-накопитель 15. Дополнительными особенностями установки является то, что секция 26 узла 14 растворения также снабжена паровым барботером 29'; рециркуляция избытка раствора из узла растворения 14 осуществляется в обе секции 25 и 26; усреднитель-накопитель 15 связан с узлом 32 подачи дополнительной соды от скруббера 19 очистки дымовых газов реактора 33 агрегата 5 огневого разложения; усреднитель-накопитель 15 снабжен дополнительным выходом 34 избытка продукта для других потребителей.

Таким образом, способ утилизации натриевых солей органических кислот в производстве капролактама включает термическое разложение натриевых солей органических кислот g со стадии омыления и нейтрализации кубовых продуктов дистилляции кислого циклогексана с получением твердых и газообразных отходов, при этом в натриевые соли органических кислот, выделяемые со стадии омыления и нейтрализации кубового продукта с дистилляции кислого циклогексана, добавляют натриевые соли органических кислот и непрореагировавший водный раствор щелочи e', которые выделяют на стадии повторного омыления кубовой жидкости дистилляции нейтрального циклогексана с повышением концентрации натриевых солей органических кислот в растворе и последующим получением в качестве твердого отхода увеличенного количества плава соды n состава 93-95% Na2CO3 и 5-7% NaOH, который растворяют в воде и направляют на первую стадию омыления в качестве основного нейтрализующего агента d. Дополнительными особенностями способа является то, что в раствор плава соды n добавляют дополнительный слабый раствор соды n', полученный в результате очистки на специальном устройстве - скруббере 19, - газообразных отходов (дымовых газов) от агрегата 5 термического разложения, который, как упоминалось выше, включает реактор 33, скруббер 19, дымосос 21 и дымовую трубу 22, и, в результате, массовую долю соды в растворе доводят до уровня 11-17%.

Проанализируем существенные признаки изобретений.

В способе омыления эфиров после дистилляции нейтрального циклогексана производят повторное омыление кубовой жидкости с c добавлением свежей щелочи m и дополнительным выделением натриевых солей органических кислот и непрореагировавшего водного раствора щелочи e', которые подают на первую стадию омыления и нейтрализации. Это позволяет существенно увеличить суммарную концентрацию натриевых солей органических кислот g и повысить качество кетоно-спиртовой смеси j. Полученную смесь e' отмывают от остатков солей водой, полученный водный раствор отмытых натриевых солей органических кислот присоединяют к раствору солей первой стадии. В результате получают суммарный отход производства - полуфабрикат для последующего термического разложения с получением такого количества плава кальцинированной соды n, которое после преобразования в раствор делает возможным использовать его в качестве основного нейтрализующего агента d в концентрации 11-17% на стадии нейтрализации и первичного омыления. Меньшая концентрация нейтрализующего агента не обеспечивает полноту нейтрализации органических кислот и достаточную степень омыления эфиров. Концентрация же свыше 17% приводит к выпадению осадка соды, забивке трубопроводов и аппаратов.

Процесс повторного омыления ведут при температуре 88-98°C, что несколько выше температуры на первой стадии (омыления и нейтрализации). Это стало возможным в результате удаления из органической фазы, подаваемой на эту стадию, значительно большей части легкокипящего продукта - циклогексана b+b'. Традиционно считалось, что омыление эфиров с концентрацией 0,5-3% проводится с удовлетворительной степенью, однако при условии снижения концентрации циклогексана, за счет повышения температуры и времени пребывания смеси в реакторе повторного омыления, степень гидролиза эфиров существенно возросла, это позволило улучшить качество кетоно-спиртовой смеси j, направляемой на дистилляцию циклогексанона.

Для реализации такой технологии омыления сложных эфиров на соответствующем устройстве потребовалось между аппаратами дистилляции кислого циклогексана 2 и реактором 3 омыления и нейтрализации установить смеситель 9 кубовой жидкости c с раствором нейтрализующего агента d. Выделение смесителя 9 в самостоятельную технологическую единицу позволило обеспечить эффективное смешение компонентов и использовать скоростное перемешивание органической, водной фаз и выделяющейся при нейтрализации газовой фазы, в основном углекислого газа, для завершения нейтрализации и частичного омыления продукта в смесителе 9 и трубопроводе еще до достижения смесью реактора 3 омыления. Между аппаратами 6 - дистилляции нейтрального циклогексана и 7 - колонной осушки кетоно-спиртовой смеси был расположен дополнительный реактор 10 омыления с узлом 11 подачи водного раствора щелочи. Это, как упоминалось выше, позволило выделить дополнительное количество натриевых солей органических кислот, которые позволяют получить большее количество соды в агрегате 5 термического разложения. Оснащение дополнительного реактора 10 омыления узлом 12 разделения смеси на водный и органический слой, связанный с реактором 3 омыления и нейтрализации и экстрактором 13 отмывки остатков солей из органического слоя, позволило оптимизировать состав органического слоя для дальнейшей переработки, удалив из него практически полностью соли органических кислот. В итоге на аппарат осушки 7 поступает тщательно подготовленный, очищенный от эфиров и солей органический слой h.

Что касается эффективной утилизации смеси побочных продуктов омыления эфиров (поток g), то их увеличенная концентрация позволила вместо получения условно нейтрального для окружающей природной среды твердого плава соды n получить в достаточном количестве новый продукт - пригодный для последующего использования в технологическом процессе омыления сложных эфиров раствор кальцинированной соды d. Соответствующее несложное и надежное оборудование позволяет подать его в нужном количестве в смеситель 9 кубовой жидкости.

В способе утилизации натриевых солей органических кислот в натриевые соли органических кислот, выделяемые со стадии омыления и нейтрализации кубового продукта с дистилляции кислого циклогексана, были добавлены натриевые соли органических кислот и непрореагировавший водный раствор щелочи e', которые были выделены на стадии повторного омыления кубовой жидкости дистилляции нейтрального циклогексана. В итоге повысилась общая концентрация натриевых солей органических кислот в суммарном растворе, который идет на утилизацию. Утилизация побочных продуктов омыления эфиров заканчивается получением твердого отхода увеличенного количества плава соды n состава 93-95% Na2CO3 и 5-7% NaOH, его последующим растворением и направлением на первую стадию омыления в качестве основного нейтрализующего агента d.

Добавление в раствор плава соды n дополнительного слабого раствора соды n', полученного в результате очистки дымовых газов от агрегата 5 термического разложения, всего лишь незначительно увеличивает общее количество идущих на повторное использование натриевых солей, однако, позволяет произвести их более полную утилизацию.

Доведение массовой доли соды в растворе до уровня 11-17% позволяет получить полноценную замену свежей щелочи для целей нейтрализации кислот и удовлетворительную замену для первичного омыления эфиров. Любые иные отклонения массовой доли соды в растворе усложняют процесс омыления эфиров на первой стадии и делают необходимым использование специального контрольно-регулирующего оборудования, или приводят к необходимости периодической промывки оборудования и трубопроводов с приостановкой технологического процесса.

Для реализации такой технологии утилизации натриевых солей органических кислот установка оборудуется узлом 14 растворения плава соды n, состоящим из двух секций 25 и 26 с переливной перегородкой 27 между ними. Секция 25 соединена с узлом подачи химически очищенной воды и снабжена паровым барботером 29. В этой секции осуществляется процесс получения раствора будущего нейтрализующего агента, который по мере растворения кусков твердого плава переливается через перегородку 27 во вторую секцию 26, которая снабжена выходом 30 раствора в усреднитель-накопитель 15 с рециркуляцией избытка (для лучшего перемешивания) в узел растворения 14 - в его первую секцию 25. Кроме этого улучшению растворения твердых кусков плава соды способствует барботирование раствора паром.

В свою очередь, усреднитель-накопитель 15 снабжен выходом 31 в смеситель 9 кубовой жидкости с раствором нейтрализующего агента установки для омыления сложных эфиров и с рециркуляцией избытка в усреднитель-накопитель 15. Это позволяет подать на первую стадию омыления именно то количество нейтрализующего агента d, которое необходимо для качественного протекания технологического процесса, при этом обеспечивается непрерывная циркуляция раствора в усреднителе-накопителе 15, что, в частности, препятствует отложению кристаллов соды на дне и стенках емкости.

Секция 26 узла 14 растворения также снабжена паровым барботером 29'. Это позволяет гарантированно растворить мелкие частицы плава соды, которые могут выступать в качестве самостоятельных центров кристаллизации и избежать застоя раствора в объеме емкости. Этому же способствует рециркуляция избытка раствора в узел растворения, которая может осуществляться одновременно в обе секции 25 и 26.

Дополнительная сода n' от скруббера 19 очистки дымовых газов агрегата 5 огневого разложения в виде самостоятельного потока раствора поступает в усреднитель-накопитель 15, способствуя растворению мельчайшей фракции кристаллов в растворе, поступающем из узла растворения плава соды.

Усреднитель-накопитель 15 снабжен дополнительным выходом 34 избытка продукта, например, для нейтрализации азотной кислоты в цех гидроксиламинсульфата, или для других потребителей, в качестве которых могут выступать иные потребители нейтрализующих агентов, такие, как аналогичные и другие химические и гальванические производства, станции усреднения промышленных и бытовых стоков, направляемых на биологическую очистку и т.д.

Реализацию изобретений рассмотрим на примерах работы соответствующих устройств.

Пример 1. Омыление сложных эфиров в производстве капролактама.

Реакционная жидкость, содержащая циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, эфиры и органические кислоты подается на стадию дистилляции кислого циклогексана - в аппарат 2, где происходит отделение большей части оборотного циклогексана и его возврат в реактор 1 окисления. Кубовая жидкость поступает в смеситель 9, где ее смешивают с нейтрализующим агентом и полученную смесь подают на стадию нейтрализации и омыления - в реактор 3, с выделением органического слоя и водного раствора натриевых солей органических кислот. Из органического слоя отгоняют нейтральный циклогексан, который поступает на самостоятельную дистилляцию в аппарат 6 при атмосферном давлении и температуре в его нижней части около 100°C, обеспечивающей содержание циклогексана в кубовом продукте на уровне 25-35 мас.% и повторное омыление кубовой жидкости в дополнительном реакторе 10 с добавлением основной части свежей щелочи. Температура процесса 90-95°C при давлении около 0,05 МПа, что на 10-15°C выше, чем в базовой схеме омыления при том же давлении. В результате, содержание эфиров в осушенной кетоно-спиртовой смеси снизилось в среднем с 0,065 до 0,035% с выделением дополнительного количества циклогексанола, который ранее терялся. В результате процесса омыления эфиров и отмывки органической фазы от остатков солей водой, выделяются дополнительные натриевые соли органических кислот и непрореагировавший водный раствор щелочи, которые снова подают на первую стадию омыления и нейтрализации - в реактор 3. Полученный водный раствор натриевых солей органических кислот присоединяют к раствору солей первой стадии омыления. Появляется перспектива выделения из суммарного раствора альтернативного нейтрализующего агента. На осушку в аппарат 7 направляют очищенную от эфиров и кислот кетоно-спиртовую смесь с выделением циклогексана и подачи его на стадию дистилляции нейтрального циклогексана - в аппарат 6. Из осушенной кетоно-спиртовой смеси, содержащей за счет применения двухступенчатого омыления и оптимизации условий его проведения примерно вдвое меньшее количество эфиров, чем при одноступенчатом процессе, в ректификационных колоннах 8 выделяют циклогексанон, который поступает в технологический процесс для производства капролактама. В результате улучшилось качество циклогексанона за счет снижения содержания в нем эфиров и сократился расход циклогексана за счет дополнительного выделения циклогексанола от увеличения степени гидролиза эфиров в процессе их омыления.

Суммарный поток растворов натриевых солей органических кислот подают на термическое разложение в агрегат 5 с последующим образованием плава кальцинированной соды, которую в виде раствора основного нейтрализующего агента подают в кубовую жидкость на стадию первичного омыления и нейтрализации.

Пример 2. Получение нейтрализующего агента для первой стадии омыления и нейтрализации продукта дистилляции кислого циклогексана.

Натриевые соли органических кислот со стадии омыления и нейтрализации кубовых продуктов дистилляции кислого циклогексана, дополненные натриевыми солями органических кислот и непрореагировавшего водного раствора щелочи, которые были выделены на стадии повторного омыления кубовой жидкости дистилляции нейтрального циклогексана из разделительного сосуда (сепаратора) 4, поступают в агрегат 5 термического разложения, где в реакторе 33 при сгорании природного газа получают расплав соды. Расплав затвердевает на охлаждаемом водой вращающемся столе-кристаллизаторе 23 и поступает в дробилку (условно не показана), откуда в виде дробленого плава попадает в узел (бункер) 24 сбора плава и далее в узел 14 приготовления раствора кальцинированной соды (растворения плава соды). В узле 14 при температуре 45-75°C образуется раствор соды, который поступает в узел сбора и выдачи раствора соды - усреднитель-накопитель 15. Также в усреднитель-накопитель 15 для растворения поступает сода, которая была выделена из летучих продуктов, поступающих из реактора 33 огневого разложения.

Полученный раствор нейтрализующего агента направляют на первую стадию омыления - в смеситель 9. Таким образом, произошла полная утилизация соды, полученной из натриевых солей органических кислот.

Безусловно, настоящие примеры следует рассматривать с поправкой на технологические особенности организации стадии омыления сложных эфиров, изложенные ранее по тексту описания и на традиционные знания соответствующей стадии производства капролактами.

В результате использования изобретений были получены новые способ омыления сложных эфиров в производстве капролактама и способ утилизации натриевых солей органических кислот, являющихся отходом основного производства, и создано соответствующее оборудование. Это позволило упростить способы и их аппаратурное оформление, повысило производительность, сэкономило первичное сырье (бензол/циклогексан и каустическую соду), повысило качество кетоноспиртовой смеси со стадии омыления сложных эфиров и увеличило выход циклогексанона и циклогексанола, снизило расход первичного и дорогого нейтрализующего агента - каустической соды и повысило качество конечного продукта - циклогексанона. Кроме этого существенно снизилась экологическая нагрузка на окружающую природную среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU739051A1 |

| Способ получения циклогексанона и циклогексанола | 1978 |

|

SU753842A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНО- И ДИКАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU291909A1 |

| Способ получения циклогексанона и циклогексанола | 1989 |

|

SU1728219A1 |

| СПОСОБ УПРАВЛЕНИЯ ВОДНОЙ ОТМЫВКОЙ ОКСИДАТА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2011 |

|

RU2480444C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2043340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

| Способ получения циклогексанона | 1990 |

|

SU1836321A3 |

| Способ выделения циклогексанона и циклогексанола из продуктов окисления циклогексана | 1990 |

|

SU1773903A1 |

Изобретение относится к способу омыления сложных эфиров и к способу утилизации натриевых солей в производстве капролактама, а также к установкам для их осуществления. Способ омыления заключается в переработке реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, эфиры и органические кислоты, и включает дистилляцию реакционной жидкости, с отделением части оборотного циклогексана, смешивание кубовой жидкости с нейтрализующим агентом, нейтрализацию и омыление полученной смеси, с выделением органического слоя и водного раствора натриевых солей органических кислот, отгонку нейтрального циклогексана, осушку кетоно-спиртовой смеси, с выделением циклогексана и подачи его на стадию дистилляции нейтрального циклогексана, ректификацию осушенной кетоно-спиртовой смеси с выделением циклогексанона и термическое разложение натриевых солей органических кислот. При этом после дистилляции нейтрального циклогексана производят повторное омыление кубовой жидкости с добавлением свежей щелочи и дополнительным выделением натриевых солей органических кислот и непрореагировавшего водного раствора щелочи, которые подают на первую стадию омыления и нейтрализации. Затем суммарный поток растворов натриевых солей органических кислот подают на термическое разложение с образованием плава кальцинированной соды состава 93-95% Na2CO3 и 5-7% NaOH, который затем в виде раствора в концентрации 11-17% подают в качестве нейтрализующего агента на первую стадию омыления и нейтрализации. Установка для утилизации натриевых солей органических кислот снабжена узлом растворения плава соды, состоящим из двух секций с переливной перегородкой между ними, одна из секций соединена с узлом подачи химически очищенной воды и снабжена паровым барботером, а вторая - снабжена выходом раствора в усреднитель-накопитель с рециркуляцией избытка в узел растворения, а усреднитель-накопитель снабжен выходом в смеситель кубовой жидкости с раствором нейтрализующего агента установки для омыления сложных эфиров и с рециркуляцией избытка в усреднитель-накопитель. Технический результат - усовершенствованные способы омыления сложных эфиров и утилизации натриевых солей в производстве капролактама. 4 н. и 8 з.п. ф-лы, 3 ил., 2 пр.

1. Способ омыления сложных эфиров в производстве капролактама, включающий подачу реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, эфиры и органические кислоты, на стадию дистилляции кислого циклогексана, отделение части оборотного циклогексана, подачу кубовой жидкости в смеситель, где ее смешивают с нейтрализующим агентом, подачу полученной смеси на стадию нейтрализации и омыления с выделением органического слоя и водного раствора натриевых солей органических кислот, отгонку нейтрального циклогексана из органического слоя, последующую осушку кетоно-спиртовой смеси с выделением циклогексана и подачей его на стадию дистилляции нейтрального циклогексана, дальнейшую ректификацию осушенной кетоно-спиртовой смеси с последующим выделением циклогексанона и термическое разложение натриевых солей органических кислот, отличающийся тем, что после дистилляции нейтрального циклогексана производят повторное омыление кубовой жидкости с добавлением свежей щелочи и дополнительным выделением натриевых солей органических кислот и непрореагировавшего водного раствора щелочи, которые подают на первую стадию омыления и нейтрализации, где их отмывают от остатков солей водой, полученный водный раствор отмытых натриевых солей органических кислот присоединяют к раствору солей первой стадии омыления, на осушку направляют очищенную от эфиров и кислот кетоно-спиртовую смесь, а на термическое разложение подают суммарные потоки растворов натриевых солей органических кислот с последующим образованием плава кальцинированной соды, которую в виде раствора основного нейтрализующего агента в концентрации 11-17% подают в кубовую жидкость на стадию первичного омыления и нейтрализации.

2. Способ по п.1, отличающийся тем, что процесс омыления на стадии повторного омыления ведут при температуре 88-98°C и концентрации эфиров 0,5-3%.

3. Установка для омыления сложных эфиров в производстве капролактама, включающая расположенные в технологической последовательности узел подачи реакционной жидкости, аппараты дистилляции кислого циклогексана, реактор омыления и нейтрализации, разделительный сосуд с выходом на агрегаты термического разложения смеси побочных продуктов и аппараты дистилляции нейтрального циклогексана, связанные с колонной осушки кетоно-спиртовой смеси и ректификационными колоннами, отличающаяся тем, что между аппаратами дистилляции кислого циклогексана и реактором омыления и нейтрализации установлен смеситель кубовой жидкости с раствором нейтрализующего агента, между аппаратами дистилляции нейтрального циклогексана и колонной осушки кетоно-спиртовой смеси расположен дополнительный реактор омыления с узлом подачи водного раствора щелочи и узлом разделения смеси на водный и органический слой, связанный с реактором омыления и нейтрализации и экстрактором отмывки остатков солей из органического слоя, который связан с аппаратом осушки и реактором омыления и нейтрализации, а агрегат термического разложения смеси побочных продуктов снабжен узлом приготовления раствора кальцинированной соды и ее подачи в смеситель кубовой жидкости с раствором нейтрализующего агента.

4. Установка по п.3, отличающаяся тем, что узел приготовления выполнен в виде переливной емкости, связанной с усреднителем-накопителем.

5. Способ утилизации натриевых солей органических кислот в производстве капролактама, включающий термическое разложение натриевых солей органических кислот со стадии омыления и нейтрализации кубовых продуктов дистилляции кислого циклогексана с получением твердых и газообразных отходов, отличающийся тем, что в натриевые соли органических кислот, выделяемые со стадии омыления и нейтрализации кубового продукта дистилляции кислого циклогексана, добавляют натриевые соли органических кислот и непрореагировавшего водного раствора щелочи, которые выделяют на стадии повторного омыления кубовой жидкости дистилляции нейтрального циклогексана с повышением концентрации натриевых солей органических кислот в растворе и последующим получением в качестве твердого отхода увеличенного количества плава соды состава 93-95% Na2CO3 и 5-7% NaOH, который растворяют в воде и направляют на первую стадию омыления в качестве основного нейтрализующего агента.

6. Способ утилизации по п.5, отличающийся тем, что в раствор плава соды добавляют дополнительный слабый раствор соды, полученный в результате очистки газообразных отходов от агрегата термического разложения.

7. Способ утилизации по пп.5 и 6, отличающийся тем, что массовую долю соды в растворе доводят до уровня 11-17%.

8. Установка для утилизации натриевых солей органических кислот в производстве капролактама, включающая реактор огневого разложения с трубопроводами подачи воздуха, природного газа, натриевых солей органических кислот, скруббер очистки дымовых газов с водяным оросителем, дымосос и дымовую трубу, стол-кристаллизатор вытекающего из реактора расплава соды и узел сбора плава соды, отличающаяся тем, что она снабжена узлом растворения плава соды, состоящим из двух секций с переливной перегородкой между ними, одна из секций соединена с узлом подачи химически очищенной воды и снабжена паровым барботером, а вторая снабжена выходом раствора в усреднитель-накопитель с рециркуляцией избытка в узел растворения, а усреднитель-накопитель снабжен выходом в смеситель кубовой жидкости с раствором нейтрализующего агента установки для омыления сложных эфиров и с рециркуляцией избытка в усреднитель-накопитель.

9. Установка по п.8, отличающаяся тем, что вторая секция узла растворения также снабжена паровым барботером.

10. Установка по п.8, отличающаяся тем, что рециркуляция избытка раствора в узел растворения осуществляется в обе секции.

11. Установка по п.8, отличающаяся тем, что усреднитель-накопитель связан с узлом подачи дополнительной соды от скруббера очистки дымовых газов агрегата огневого разложения.

12. Установка по п.8, отличающаяся тем, что усреднитель-накопитель снабжен дополнительным выходом избытка продукта для других потребителей.

| Групповой гидравлический домкрат | 1956 |

|

SU106245A1 |

| US 3946076 A, 23.03.1976 | |||

| Способ сжигания жидких производственных отходов и устройство для его осуществления | 1974 |

|

SU545828A1 |

| Производство капролактама./ Под редакцией В.И.Овчинникова и В.Р.Ручинского | |||

| - М.: Химия, 1977, с.67-84. | |||

Авторы

Даты

2013-04-20—Публикация

2012-04-10—Подача